Назначение этого процесса – получение светлых нефтепродуктов из тяжелого нефтяного сырья глубоким каталитическим превращением при высоком парциальном давлении водорода.

Гидрокрекинг наиболее универсальный процесс, с помощью которого можно получить любые светлые нефтепродукты от жирного газа до дизельного топлива и масла

Существуют многочисленные варианты процесса в зависимости от фракционного состава сырья, набора конечных продуктов, типа катализатора и схемы. На рис. 4.35. приведена классификация всех возможных схем гидрокрекинга (ГК), и там же указаны названия процессов и фирм-разработчиков этих процессов, для 4-х типов ГК-дистиллятного, остаточного глубокого, остаточного с предварительной гидродесульфаризацией (ГДС) и смешанного ГК с вводом водорода и частичным выводом углерода.

Неглубокий ГК остаточного сырья это получение сырья КК или малосернистого котельного топлива. Глубокий же ГК направлен на получение светлых нефтепродуктов.

В зависимости от исходного сырья и глубины конверсии как дистиллятный так и остаточный ГК могут быть одноступенчатым и двухступенчатым.

Реакции гидрокрекинга идут по очень сложной схеме, но в основе их следующие:

- гидрогенолиз гетероорганических соединений (серы, азота, кислорода),

- гидрирование ароматических соединений,

- разрыв нафтеновых колец,

- деалкилирование циклических соединений,

- расщепление парафинов и алкильных цепей,

- изомеризация образующихся в процессе реакций осколков,

- насыщение водородом разорванных связей.

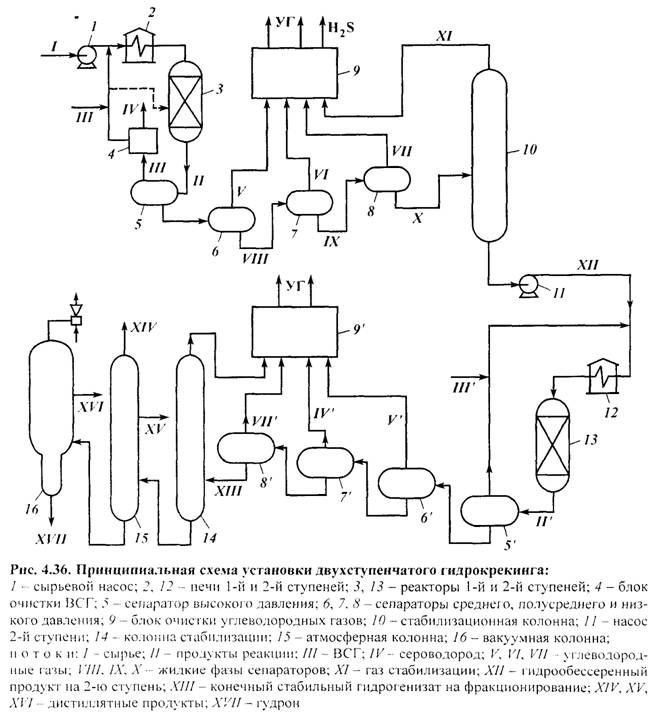

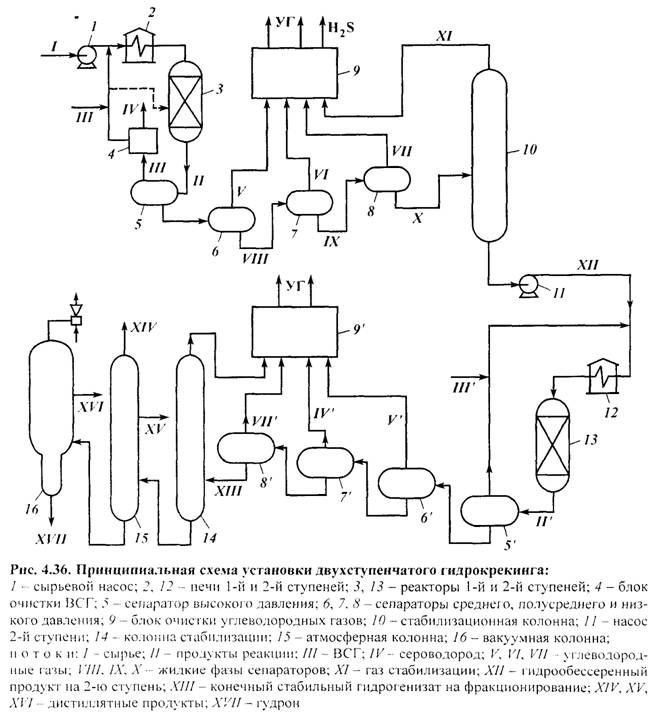

На рис. 4.36 показана принципиальная схема дистиллятного 2-х ступенчатого ГК.

Назначение 1-й ступени – гидрогенолиз сернистых и азотных соединений, а также металлоорганики. Соответственно, катализаторами на этой ступени являются оксиды кобальта и молибдена на окиси алюминия, кактализаторы АКМ и АНМ с 10-20% оксидов. Используют также никельвольфрамовый катализатор.

Кроме основных реакций гидрогенолиза, на 1-й ступени идут также побочные реакции – гидрирование АрУ и ОлУ. Скорость этих побочных реакций выше чем основных и расход на них, соотвественно, в 2-3 раза выше.

2-я ступень ГК получает глубоко гидроочищенное сырье и здесь идут реакции деструкции (как в КК), но в среде водорода, схема этой ступени приведена выше. Из-за высокого парционального давления водорода подавляются реакции уплотнения (насыщаются даже смолы и асфальтены).

Катализаторы этой ступени бифункциональные – металлы – платина, палладий или никель на активной окиси алюминия (таблетки 1,5-3,0мм). Обычно катализаторы не регенерируются из-за необратимой деактивации тяжелыми металлами сырья.

Особенность процесса в устройстве его реакторов с 3-х фазным кипящим слоем микросферического катализатора. Сырье I (рис. 4.38) поступает нагретым в печи до 450°С в смеси с ВСГ и частично испаренным, поэтому слой катализатора «кипит» в слое «А», который затем переходит в суспендированный слой «В» (так как нарастает количество превращенного в легкие фракции сырья) и затем, по мере все большего образования газа, в тройной слой «Д» (газ, жидкая фаза сырья и катализатор). Затем, пройдя отбойный конус газо-паровой поток сепарируется в зоне «С» и покадает реактор.

Прямой глубокий гидрокрекинг остатков на стационарном слое почти не реализуется из-за быстрой дезактивации катализатора, поэтому на стационарном слое реализуется только гидрокрекинг остатков с небольшой конверсией нацеленной только на удаление серы, азота и металлов, т.е. процессы гидродессульфаризации и гидродеметаллизации.

При 2-х ступенчатом гидрокрекинге остатков в стационарном слое возможно глубокое превращение сырья если на 1-й ступени остаток облагораживается деасфальтизацией или другими процессами.

При сочетании (комбинировании) деасфальтизации с гидрокрекингом возникает проблема утилизации асфальтенов (сжиганием, парокислородной газификацией или использованием для получения из них битумов).

1.19 Каталитический риформинг.

Среди вторичных процессов каталитический риформинг (КР) занимает сейчас второе место и составляет в США 22% от объема первичной перегонки нефти (в России –9%).

Процесс каталитического риформинга очень требователен к качеству исходного сырья, в частности по содержанию в нем серы, азота и влаги.

Катализаторы процесса каталитического риформинга применяют металлнанесенные, бифункционального типа – кислотная основа с нанесенным на нее металлом.

Схема процесса и режим.

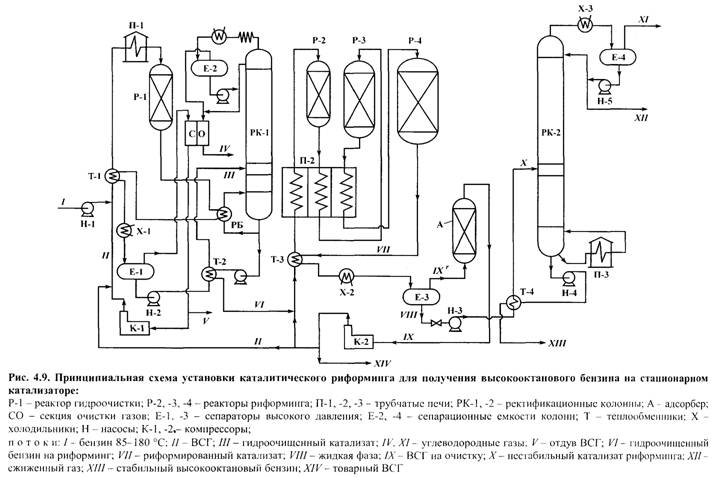

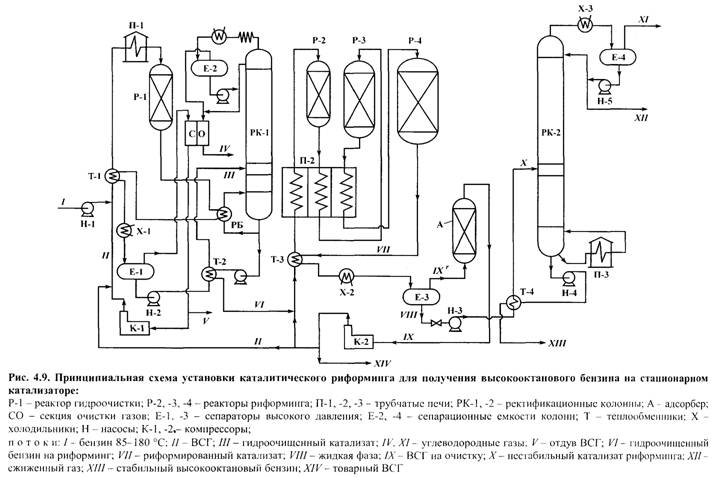

Принципиальная схема процесса показана на рис. 4.9. и состоит из 4-х блоков:

- гидроочистки бензина до содержания серы не более 1 мг/кг,

- реакторный, предназначенный для нагрева и конверсии сырья, причем нагрев осуществляется перед каждым из 3-х реакторов из-за эндотермичности (в среднем) реакций, а реакторы загружены катализатором в соотношении 1:2:4, чтобы поддержать примерно равную конверсию по реакторам,

- сепарации паро-газовой фазы от жидкой, состоящий из регеративного теплообменника, холодильника и сепаратора высокого давления, где отделяется ВСГ, а жидкая фаза дросселируется и поступает в сепаратор низкого давления для отделения углеводородного газа,

- стабилизации бензина, где в колонне стабилизации получают стабильный бензин и побочные продукты гидрокрекинга – сжиженный газ и углеводородный газ.

Сырье по обычной схеме проходит гидроочистку, стабилизируется в колонне РК-1 и поступает на блок риформинга.

Блок риформинга включает 3 реактора со стационарным слоем катализатор, имеющие разный объем загрузки катализатора. Перед каждым реактором бензин нагревается в 3-х секционной печи, а после выхода из 3-го реактора он проходит регенеративные теплообменники Т-3 и охлаждается для отделения водородсодержащего газа (ВСГ). ВСГ проходит осушку в адсорбере А и направляется на циркуляцию и как товар, а катализат идет на стабилизацию, после чего получают стабильный высокооктановый бензин XIII.

Температура по реакторам 470-510°С для катализатора КР (для АП-64 485-530°С).

для современных катализаторов КР давление ниже и составляет 1,8-2,0 МПа против применявшегося на катализаторах АП - 3,0-3,5 МПа.

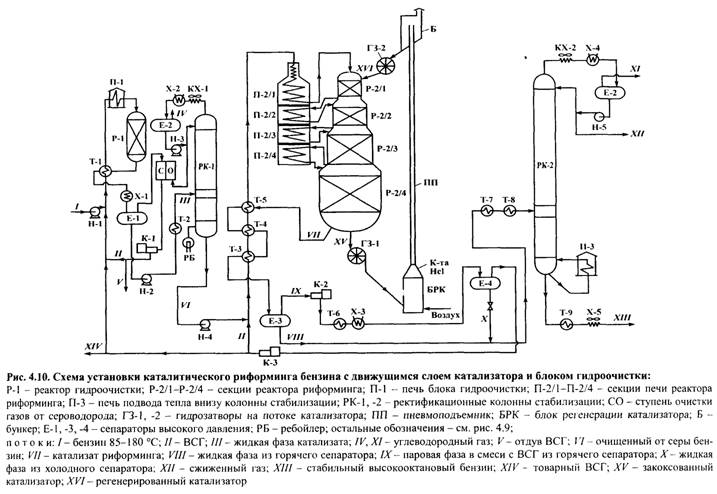

Наряду с процессом КРб со стационарным слоем катализатора существует процесс с движущимся слоем катализатора, впервые реализованный в промышленности в 1971 году.

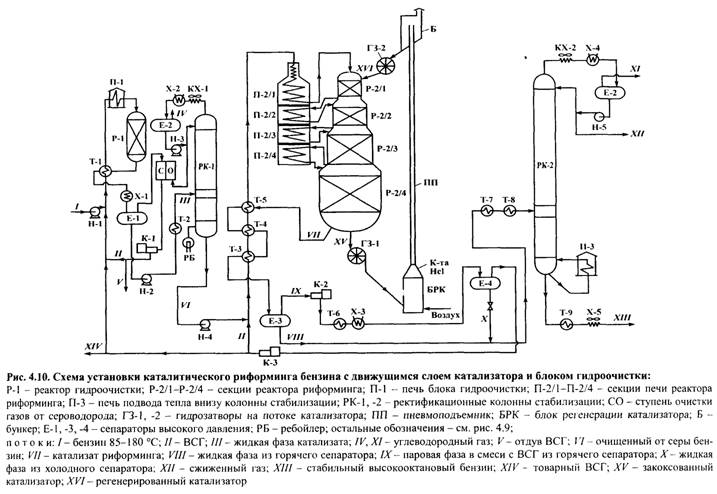

Схема этой установки показана на рис. 4.10 и включает 5 блоков:

- гидроочистка, с ранее сказанным назначением (ГО),

- реакторный, но принципиально отличный от стационарного: один вертикальный реактор как бы представляет поставленные друг на друга секции, между которыми продукт отводится в печь для догрева, а катализатор движется сплошным слоем от верхней секции к нижней, откуда непрерывно выводится на регенерацию,

- регенераторный, куда с нижней секции реактора выводится закоксованный катализатор через шлюзовую (Г 3-1) камеру, и где в определенном режиме выжигается кокс и катализатор хлорируется, а затем по вертикальному стояку катализатор поднимается в приемный бункер, откуда вновь через шлюзовую камеру Г - 3-2 катализатор поступает наверх верхней секции реактора,

- сепарации продуктов реакции, вначале в холодном сепараторе низкого давления Е-3 (давление в реакторе низкое – 0,4-0,5 МПа и при таком давлении отделить чистый ВСГ нельзя), а затем, после сжатия компрессором К-2 и охлаждения в холодном сепараторе высокого давления Е-4 определяется ВСГ, а жидкие фазы из 2-х сепараторов направляются на стабилизацию,

- стабилизации бензина по обычной схеме.

Преимущества установок с движущимся слоем катализатора:

- низкое давление в реакторе (0,35-0,50 МПа),

- повышенная объемная скорость подачи сырья (2,0-2,2 ч-1),

- низкая кратность циркуляции водородсодержащего газа (1-2 моль/моль),

- больший выход стабильного высокооктанового бензина (на 3%),

- более высокое октановое число готового бензина (103п по ИМ).

Блок гидроочистки представлен здесь реактором Р-1, сепаратором Е-1, сепарационной колонной РК-1 и ступенью очистки газов (СО).

В общем сказать, что процесс с движущимся слоем каталазитора имеет несомненные и большие преимущества и за ним будущее.