Лекция №1

Технология переработки пластмасс и получение изделий из них.

Введение.

Тема 1.1. Предмет, задачи и место дисциплины в подготовке инженеров.

Переработка полимеров имеет конечной целью получение изделий, отвечающих конкретным задачам эксплуатации. В этом смысле производственные приемы получения изделий создавались и далее совершенствовались параллельно с появлением новых полимеров. Можно считать, что минимальный комплекс методов переработки полимеров и соответствующего оборудования возник в XIX веке в связи с открытием вулканизации каучука и созданием промышленных способов ацетилирования и нитрования целлюлозы.

После этого потребовалось почти столетие для того, чтобы окончательно сформировалась новая научно-технологическая дисциплина — технология переработки полимеров, в которой ведущую роль играет технология переработки пластмасс.

Решающим условием появления новой науки стал промышленный синтез большого числа новых полимеров, осуществленный в послевоенные годы.

В области переработки полимеров можно выделить четыре основных направления.

1. Приготовление композиций, обладающих свойствами, отличными от свойств основного полимера, поскольку в настоящее время полимеры в чистом виде практически не применяются. Используются композиции на основе базовой марки полимера с введенными в нее добавками различного назначения, улучшающими его эксплуатационные или технологические свойства. Создание композиций – это целая отрасль промышленности переработки полимеров. Введение стабилизаторов, пластификаторов, антистарителей, наполнителей, красителей и др. стало неотъемлемой частью процесса производства полимерных материалов.

2. Изготовление изделий из термопластичных материалов. При этом протекают следующие основные процессы: а) плавление материала; б) пластическая деформация материала, в результате которой вязкой массе придается конфигурация будущего изделия; в) охлаждение материала до температуры теплостойкости, при которой может сохраняться приданная ему форма. В ряде случаев процессу формования сопутствуют процессы механической ориентации, обеспечивающей улучшение прочностных характеристик материала.

3. Изготовление изделий из термореактивных материалов. Окончательное формирование химической структуры этих материалов происходит на последней стадии процесса переработки, состоящего из следующих этапов: а) нагрев материала до перехода в вязкопластическое состояние; б) пластическая деформация материала, в процессе которой в него вводятся необходимые дополнительные ингредиенты (в ряде случаев нагрев до нужной температуры осуществляется за счет тепла, выделяющегося вследствие вязкого трения); полученную в процессе смешения композицию вновь подвергают пластической деформации для придания ей формы готового изделия; в) нагрев готового изделия до температуры отверждения (или вулканизации), при которой в материале протекают химически реакции, обеспечивающие образование непрерывной пространственной структуры.

4. Изготовление изделий непосредственно из мономеров. При переработке методами, относящимися к данному направлению, реакция полимеризации (поликонденсации) протекает непосредственно в форме, и процесс образования полимера оказывается совмещенным с процессом формирования готового изделия или заготовки (полуфабрикатов типа блоков, плит).

К области переработки пластмасс относятся также операции по подготовке материала к переработке и последующая обработка готовых изделий (если необходимо отделка, декорирование), а также технико-экономическое обоснование эффективности производства и применения при самом широком учете возможной конкуренции других материалов и изделий в данном конкретном регионе.

Усложнение производства, широкое внедрение автоматических и полуавтоматических линий, микропроцессорной техники и промышленных роботов приводит к тому, что основные процессы смешения, расплавления, движения расплава в каналах и заполнения им формы становятся все менее наглядными. У тех, кто начинает свою деятельность в области переработки пластмасс, может создаться впечатление о второстепенном значении понимания основных процессов, происходящих при переработке в самом материале. В сознании инженера происходит как бы "экранирование" основных физико-химических и технологических процессов их аппаратурным оформлением. Это может нанести немалый ущерб развитию производства, ограничить широту мышления инженера-технолога.

Именно поэтому данная дисциплина играет существенную роль для будущих инженеров; ставится задача научить инженера понимать всякий, в том числе и новый, оригинальный способ переработки, начиная с его физико-химических и технологических основ. Решение данной задачи облегчается тем, что основы эти в значительной мере универсальны в применении ко всем многочисленным методам переработки.

- Современное состояние отрасли производства и переработки пластмасс.

Пластмассы являются высокоэффективными в технологическом, потребительском и, в конечном счете, в экономическом плане материалами. Получение изделий из пластмасс — высокорентабельное производство со сроком окупаемости капиталовложений в пределах одного - трех лет.

Применяемое в переработке пластмасс оборудование, как правило, универсально в отношении используемых материалов и получаемых изделий. Например, литьем под давлением на типовой литьевой машине можно перерабатывать практически все виды промышленных термопластов. Экструзионные установки, хотя и более специализированы, но тоже позволяют производить погонажную продукцию, не ограничиваясь всего одним видом полимерного материала.

Варьируя оснастку, можно получать на термопластавтоматах изделия массой от долей грамма до нескольких десятков килограмм, а экструзией — от капилляров для кардиохирургии до шлангов, труб и профилей технического, строительного и хозяйственного назначения.

Немаловажно и то, что пластмассы нередко совмещают в одном материале несколько полезных свойств. Например, конструкционную прочность на уровне металлов и минимальную плотность, коррозионную стойкость и высокие теплоизоляционные показатели, экологическое совершенство и декоративность, универсальность применения и соответствие современным требованиям технической эстетики.

Высокая экономическая эффективность пластмасс определяется и тем, что процессы их переработки могут быть практически полностью автоматизированы в пределах разумных затрат. Это, с одной стороны, позволяет свести до минимума количество занятых на производстве, и тем самым сократить весьма существенную статью расходов, и, с другой стороны, обеспечить точное соблюдение инженерно обоснованных технологических параметров производства, таким образом, повысив и стабилизировав качество продукции.

Вследствие перечисленных особенностей пластмассы получили исключительно широкое распространение и эффективно используются практически во всех отраслях глобальной техногенной системы. Мировое потребление пластмасс с 61 млн тонн в 1982 году возросло до 124 млн тонн в 2000 году и продолжает расти.

Потребление пластмасс на душу населения в 1993 году составляло (кг/ед.): в Бельгии — 152; Тайване — 145; Германии — 118; США — 108; Японии — 87; Франции — 70; Италии — 79; СНГ — 30; Венесуэле — 18; Перу — 8; Бразилии — 9; Индии — 1,3.

Анализ ассортиментного распределения выпускаемых пластмасс показывает, что примерно на десять разновидностей крупнотоннажных пластиков приходится около 90 % от общего производства полимерных материалов. Так, в зависимости от страны производителя, доля полиолефинов, то есть полиэтилена низкой плотности (высокого давления), высокой плотности (низкого давления), линейного полиэтилена и полипропилена составляет от 35 до 45 % суммарного объема производства. От 11 до 20 % — вклад поливинилхлорида, 9-13% приходится на полистирольные пластики, от 2 до 7% занимают полиамиды. Интервалом 1-4 % характеризуется выпуск полиацеталей, простых и сложных полиэфиров, эпоксидных смол.

Ассортиментная структура производства полимерных материалов в России имеет ряд отличий от приведенной выше. Во-первых, значительное место занимают пластмассы на основе аминоформальдегидных (до 20%) и фенолоформальдегидных (до 8%) олигомеров и, во-вторых, по данным за 1998 год из произведенных крупнотоннажных термопластов (1079 тонн) 54,9% составляли полиэтилены, 12,8 % — полипропилен, 27,5 % — поливинилхлорид и 3,8 % — полистирол.

По отраслям применения полимерные материалы распределяются весьма неравномерно. Европейская статистика показывает, что около трети объема производства пластмасс, а в Италии даже до 42 %, расходуется на тару и упаковку, примерно 20 % — в строительстве, от 3 до 17 % применяется на транспорте (в среднем по странам Европейского экономического сообщества — 9 %) и приблизительно по 5 % в электротехнике и производстве мебели.

В триаде «изделие-технология-оборудование» нет компонента, значащего больше или меньше других составляющих. Конструкция изделия и обоснованный выбор пластмассы должны обеспечивать оптимальную технологию производства, а совершенство его машинного оформления — высокую производительность при минимальных затратах. Исходя из этого, формулируются основные требования к оборудованию, а именно: оно должно обеспечивать реализацию передовых технологий, иметь блочную конструкцию и быть гибким с точки зрения производства изделий разнообразной номенклатуры из различных полимерных материалов. Наконец, технические возможности оборудования должны обеспечивать так называемое производство изделий «по мерке заказчика», что подразумевает наиболее полное удовлетворение требований потребителей. Главным технологическим условием оказывается обеспечение высокого и стабильного качества продукции. Отсюда возникает необходимость использования не только наиболее современных методов и высокопроизводительного универсального прецизионного оборудования, но и применение вспомогательных средств, обеспечивающих предельную автоматизацию технологического процесса по всей производственной линии.

Особое место в современной полимерной технологии занимают процессы изготовления крупногабаритных технических устройств из армированных высокопрочных композиционных материалов, получаемых на основе термореактивных связующих. Армированные пластики находят все более широкое применение не только в аэрокосмических устройствах, высокоскоростных наземных и надводных транспортных системах, что стало уже традиционным, но и в нефтегазодобывающем и перерабатывающем комплексе, особенно в нефте- и газопроводах низкого давления, в газораспределительных устройствах. В ряде случаев эффективно применяются накопители из стеклопластиков диаметром свыше 10 метров и объемом более 1000 м3, полученные методом намотки и используемые для хранения сырой нефти и продуктов ее переработки. В отношении емкостей и трубопроводных устройств высокого давления перспективны гибридные стеклоуглепластики и стеклоуглеметаллопласты, позволяющие реализовать свои весьма существенные по сравнению с легированными сталями преимущества, а именно высокую удельную прочность, коррозионную стойкость, экологическую и эксплуатационную надежность. В производстве этих изделий широко применяются робототехнические устройства, под возможности которых откорректированы традиционные технологические процессы. Заметим также, что манипуляторы становятся весьма популярными и в литье под давлением особенно сложных по конфигурации и размерам изделий.

Лекция 2.

Лекция 3.

Тема 2.1 (продолжение).

Лекция 4

Лекция №5.

Суть технологии.

Литье под давлением — метод формования изделий из полимерных материалов, заключающийся в нагревании материала до вязкотекучего состояния и передавливании c большой скоростью его в закрытую (сомкнутую) литьевую форму, где материал приобретает конфигурацию внутренней полости формы и затвердевает.

Этим методом получают изделия массой от нескольких граммов до нескольких килограммов с толщиной стенок 1—20 мм (чаще 3—6 мм). Для осуществления литья под давлением чаще всего применяют шнековые литьевые машины (термопластавтоматы с червячной пластикацией), на которых устанавливают литьевые формы различной конструкции.

Этим методом получают изделия массой от нескольких граммов до нескольких килограммов с толщиной стенок 1—20 мм (чаще 3—6 мм). Для осуществления литья под давлением чаще всего применяют шнековые литьевые машины (термопластавтоматы с червячной пластикацией), на которых устанавливают литьевые формы различной конструкции.

Принципиально, суть технологии литья под давлением состоит в следующем (рис. 10.1). Расплав полимера подготовлен и накоплен (l = nom ) в материальном цилиндре литьевой машины к дальнейшей подаче в сомкнутую форму (позиция а). Далее, материальный цилиндр смыкается с узлом формы, а пластикатор (в данном случае — невращающийся червяк) осевым движением со скоростью Voc перемещает расплав в форму (позиция б). В результате осевого движения червяка форма заполняется расплавом полимерного материала, а пластикатор смещается в крайнее левое (на рисунке) положение (позиция в, l = 0). Далее расплав в форме застывает (или отверждается — в случае реактопластов) с образованием твердого изделия (позиция г). Материальный цилиндр продолжает оставаться в сомкнутом с системой формы положении. В этой ситуации червяк начинает вращаться с ωч = nom, подготавливает и транспортирует расплав в переднюю зону материального цилиндра и при этом отодвигается назад. После накопления требуемого объема расплава (расстояние l = nom ) вращение червяка прекращается (ωч = 0). Он занимает исходное к дальнейшим действиям положение. После завершения процесса затвердевания пластмассы форма размыкается, и изделие удаляется из нее (позиция д). Для обеспечения требуемого температурного поля в литьевой форме обогреваемый материальный цилиндр отодвигается в сторону от формы. Далее цикл повторяется.

-Технологический процесс литья под давлением

Технологический процесс литья изделий из термопластичных полимеров состоит из следующих операций:

1) плавление, гомогенизация и дозирование полимера;

2) смыкание формы;

3) подвод узла впрыска к форме;

4) впрыск расплава;

5) выдержка под давлением и отвод узла впрыска;

6) охлаждение изделия;

7) раскрытие формы и извлечение изделия.

- Плавление, гомогенизация и дозирование расплава

Данная операция осуществляется периодически через равные промежутки времени и с постоянной для каждого конкретного изделия частотой вращения шнека. Плавление полимера происходит за счет передачи теплоты от нагретых стенок цилиндра, а также вследствие диссипации энергии вязкого течения расплава и трения гранул. Во время впрыска расплава шнек не вращается, поэтому нагревание гранул происходит только за счет теплопередачи.

Операция дозирования осуществляется в результате перемещения полимера в переднюю часть цилиндра при вращении шнека. Вращение шнека включается после окончания выдержки под давлением предыдущего цикла литья и уменьшения давления в цилиндре термопластавтомата. При давлении впрыска (60-140 МПа) нагрузка на шнек очень велика и вращение его недопустимо. Дозирование сопровождается сжатием и нагреванием гранул с последующим переходом полимера в вязкотекучее состояние. Для обеспечения хорошей гомогенизации расплава во время дозирования с помощью поршня узла впрыска на шнеке создается усилие подпора, поэтому шнек отходит не свободно, а преодолевая давление подпора. Следует заметить, что давление подпора увеличивает температуру расплава и повышает ее однородность по сечению в каналах шнека.

Шнеки литьевых машин конструктивно отличаются от экструзионных. Они обычно имеют меньшую длину (L/D = 15-17) и степень сжатия для них равна i = 2-2,5. Это объясняется тем, что в литьевых машинах не требуется создания во время дозирования высоких давлений и не нужна очень хорошая гомогенизация, так как при впрыске происходит дополнительный нагрев расплава и он хорошо перемешивается вследствие течения в литниковых каналах. Недостаток в гомогенизации при дозировании восполняется на последующей технологической операции, т. е. при впрыске расплава в форму.

Для предотвращения передачи давления литья (инжекции) на полимер, находящийся в винтовом канале червяка, на его головной части устанавливается наконечник с обратным клапаном (рис. 10.6). Это, во-первых, позволяет при впрыске сохранить неизменным подготовленный к инжекции объем расплава, и, во-вторых, исключить полностью или в значительной степени образование встречного, обратного, потока расплава, снижающего пластикационную способность червяка.

Форма и действие наконечника с клапаном должны быть такими, чтобы расплав также не застаивался в зоне накопления. С этой целью используют так называемые самоочищающиеся наконечники (рис. 10.6, а). Для низковязких расплавов могут использоваться наконечники с шариковым клапаном (рис. 10.6, б), а для нетермостабильных ПВХ наконечники с гребневидной нарезкой конической части (рис. 10.6, в).

Для полимерных материалов типа непластифицированного ПВХ на червяках устанавливают длинноконусные наконечники без клапанов (рис. 10.7). Такая конструкция исключает образование застойных зон, а благодаря высокой вязкости расплава его обратное течение по узкому коническому зазору между конусом червяка и корпусом сопла, к тому же с возрастающим диаметром,  практически исключаются.

практически исключаются.

В конце впрыска конический хвостовик шнека входит в коническое отверстие сопла, поэтому расплав почти полностью выдавливается из цилиндра, за счет чего уменьшается время его пребывания в нагретом состоянии и исключается термическая деструкция полимера. Чтобы расплав во время дозирования не вытекал из отверстия сопла, узел впрыска не отводят от формы или выходное отверстие мундштука перекрывается клапаном. Наиболее часто это осуществляется с помощью самозапирающегося сопла.

Объем дозы расплава задается значением хода шнека вдоль цилиндра при его вращении за счет изменения расстояния между кулачками конечных выключателей. После того как наберется определенная порция расплава, шток при отходе назад нажимает на конечный выключатель и вращение шнека прекращается.

В отличие от экструзии температура по зонам цилиндра при литье под давлением устанавливается значительно выше. Это необходимо для уменьшения вязкости расплава, чтобы в момент впрыска в отверстиях сопла и литников не возникали большие перепады давлений. Однако при очень высокой температуре на изделиях образуется облой, т. е. расплав очень сильно затекает в зазоры по линии разъема формы. Поэтому температуру расплава выбирают, учитывая:

· толщину стенок изделия;

· площадь поверхности отливки;

· температуру формы;

· реологические свойства полимера;

· размеры литниковых каналов;

· термостойкость полимера.

-Смыкание формы и подвод узла впрыска

После окончания паузы, предусматриваемой по завершении операции извлечения отливки, изготовленной в предыдущем цикле, включается механизм смыкания. Смыкание формы осуществляется в результате перемещения подвижной плиты ТПА вместе с закрепленной на ней разъемной частью формы и создания определенного усилия. Усилие смыкания Nсм необходимо для исключения раскрытия формы в момент заполнения ее расплавом, оно должно быть равно:

;

;

где р ф — давление в форме, усредненное по площади отливки; Fизд и Fл.c. — площадь изделия и литниковой системы в плоскости разъема формы.

В том случае, когда площадь отливки очень велика и расчетное усилие превышает максимальное усилие смыкания машины, отформованные изделия имеют толстый облой. Иногда по этой же причине может произойти раскрытие формы.

Подвод узла впрыска к форме производится отдельным механизмом, при этом сопло цилиндра упирается в литниковую втулку формы и создается необходимое давление, исключающее утечку расплава. В момент подвода узла впрыска сопло должно располагаться соосно с литниковым каналом формы.

- Впрыск расплава

При осевом движении шнека вдоль цилиндра к соплу во время впрыска клапан шнека смещается, перекрывает каналы, исключая обратное течение расплава по винтовым каналам шнека. Расплав полимера под действием давления начинает течь через литниковую систему в формующую полость формы, заполняет ее, а затем под действием давления

|

| Рис. 7.4. Цикл-диаграмма процесса

литья под давлением:

0 а — заполнение формы расплавом;

ab — сжатие; bc — выдержка под

давлением; cd — охлаждение изделия

|

|

| Рис. 7.5. Схема заполнения формующей полости расплавом

в струйном (а) и в ламинарном (б) режимах:

1 — впускной литник; 2 — стенки формы; 3 — струя расплава;

4 — твердый слой полимера; 5 — фронт течения расплава.

|

сжимается. Так как заполнение формы происходит в течение очень короткого времени (1-3 с), эту операцию называют впрыском. Вначале расплав заполняет литниковые каналы формы, а затем формующую полость, поэтому давление постепенно повышается. Изменение давления при впрыске показано на рис. 7.4 (отрезок Оа).

В зависимости от скорости впрыска и вязкости расплава изменяется количество теплоты, выделяющейся вследствие диссипации энергии вязкого течения, и происходит дополнительный разогрев полимера.

Изменение температуры при литье под давлением показано на рис. 7.4.

Характер заполнения формы расплавом зависит от скорости впрыска и размеров формующей полости. Так, при очень высокой скорости впрыска расплав после выхода из литников движется в формующей полости вначале зигзагообразно (рис. 7.5, а), а по мере заполнения полости формы расплавом происходит уплотнение отдельных зигзагов и струйный режим переходит в ламинарный — течение сплошным потоком, (рис. 7.5, б).

|

| Рис. 7.8. Заполнение полости формы

расплавом при наличии арматуры

или формующих знаков:

1 — формующий знак;

2 — линия спая.

|

На характер течения расплава оказывает также влияние наличие в формующей полости знаков или арматуры. При обтекании их поток расплава разделяется, и при слиянии этих потоков на противоположной стороне образуется линия спая (рис. 7.8). После огибания арматуры или знака два потока встречаются друг с другом кромкой фронта, где расплав уже частично охлажден, и дальше продолжают двигаться без взаимного перемещения, т. е. между ними отсутствует сдвиг слоев. Такой характер движения не способствует прочному соединению потоков, и изделие получается со стыковым швом, по которому при нагружении происходит разрушение. Для уменьшения влияния стыковых швов на прочность изделия литье под давлением следует проводить при высоких температурах расплава и формы, а также при повышенной скорости впрыска. Стыковые швы можно упрочнить за счет правильного подвода литника к формующей полости.

После заполнения формы полимером происходит дальнейшее увеличение давления до заданного значения и сжатие расплава, вследствие чего плотность его возрастает. До значения рф давление повышается в течение короткого времени (доли секунды) (см. отрезок ab на рис. 7.4). Давление выбирается из условия достижения необходимой плотности расплава, чтобы в процессе охлаждения не происходило значительного уменьшения объема. При недостаточном сжатии увеличивается усадка изделия и могут образовываться раковины или утяжины.

-Выдержка под давлением

После заполнения формы расплавом происходит его охлаждение, в результате чего увеличивается плотность и уменьшается объем, занимаемый полимером. Вследствие уменьшения объема через литники в форму продолжает поступать дополнительная порция расплава и давление в ней поддерживается постоянным. Таким образом, после окончания операции впрыска наступает некоторое равновесие давлений в цилиндре машины и в формующей полости и течение переходит в медленное дополнительное нагнетание расплава (подпитку); последняя компенсирует уменьшение объема полимера в форме при его охлаждении.

|

| Рис. 7.9. Цикл-диаграмма литья при различных

режимах: 0abcd — оптимальный режим;

0 ab"c"d" — высокое давление в форме;

0 abc'fd' — малая выдержка под давлением

|

Выдержка под давлением (отрезок bс на рис 7.4) обычно продолжается до тех пор, пока расплав в центральной части впускного литника не охладиться ниже температуры текучести. Чем больше выдержка под давлением, тем сильнее понижается температура расплава в формующей полости, поэтому при последующем охлаждении размеры изделия изменяются меньше. То же наблюдается при повышении давления в форме. Таким образом, выдержка под давлением компенсирует усадочные процессы, происходящие в форме, и зависит от размеров литника, температуры расплава и формы, а также от тепло-физических свойств полимера. Выдержка под давлением целесообразна, пока полимер в формующей полости находится в расплаве, поэтому глубину впускного литника обычно выбирают с учетом заданной усадки, но меньше толщины стенки изделия.

Давление при выдержке рассчитывают с учетом всех технологических параметров процесса, а также размеров литников. При правильно выбранном давлении после выдержки при охлаждении в формующей полости остается некоторое остаточное давление рост. Если чрезмерно увеличить давление в форме (диаграмма Оab"c"d" на рис. 7.9), то в конце цикла литья остаточное давление рост, будет очень большим. Под действием рост полимер плотно прижимается к стенкам формующей полости, силы трения возрастают, поэтому затрудняется извлечение изделий из формы и при выталкивании может произойти их разрушение.

Обратная картина наблюдается при малой выдержке под давлением или создании низкого давления в форме. Если сопло машины отводится раньше, чем произойдет охлаждение расплава в литнике, полимер вытекает из формы и давление падает (диаграмма Oabc'fd' на рис. 7.9). Из-за недостаточной компенсации усадочных процессов на изделиях в этом случае появляются утяжины и раковины (пустоты) или увеличивается усадка.

-Охлаждение изделия

Фактически охлаждение расплава начинается сразу после впрыска расплава, однако как отдельная технологическая операция охлаждение задается с помощью реле времени по окончании выдержки под давлением. Таким образом, выдержка при охлаждении необходима для окончательного затвердевания расплава полимера и достижения определенной конструкционной жесткости изделий, исключающей их деформацию при извлечении из формы.

Температура полимера перед размыканием формы должна быть такой, чтобы при извлечении изделия не произошло его коробления или разрушения. В процессе охлаждения температура расплава уменьшается, а так как объем остается неизменным, то давление в форме снижается (отрезок cd на рис. 7.9).

Литьевые изделия могут иметь весьма разнообразную конфигурацию и размеры, поэтому на процесс охлаждения оказывает влияние разнотолщинность стенок, которая служит основной причиной появления внутренних остаточных напряжений. Если изделие имеет различную толщину стенок, то после охлаждения степень ориентации будет различной и это вызовет появление остаточных напряжений. При извлечении таких изделий из формы может произойти их коробление или с течением времени образуются микротрещины. Коробление возможно и у изделий, не имеющих разнотолщинности стенок, в случае их неравномерного охлаждения. Поэтому конструкция охлаждающих каналов формы должна обеспечивать равномерное температурное поле.

|

| Рис. 7.10. Коробление изделий вследствие

неравномерного охлаждения (T’ф > Tф)

(а) и при неправильном расположении

литника (б").

|

Зависит коробление и от расположения литника в форме (рис. 7.10, б). При литье коробчатых изделий литник, как правило, подводится к днищу. При подведении литника к боковым стенкам может произойти их коробление вследствие неодинаковой степени ориентации макромолекул. Таким образом, для получения качественных изделий необходимо создавать одинаковые условия течения расплава и равномерную скорость охлаждения.

-Раскрытие формы и извлечение изделия

После окончания операции охлаждения происходит раскрытие формы. Подвижная часть формы 3, закрепленная на плите узла смыкания, отводится, при этом изделие 4 уходит вместе с ней (рис. 7.12). Выступающая часть толкателей 2 упирается в ограничитель 1 и они останавливаются вместе с изделием 4, а подвижная часть формы 3 отводится дальше, за счет чего происходит извлечение изделия. Одновременно с изделием из литниковой втулки извлекается литник. Расплав при течении из центрального литника затекает в отверстие плиты 3, которое имеет обратный конус, и застывает в нем. В результате образуется замок, с помощью которого при раскрытии формы происходит извлечение литника из литниковой втулки.

При изготовлении втулок или коробок для извлечения их из формы можно использовать плиту съема (рис. 7.13). При отводе подвижной части формы 2 изделия 6 остаются на знаках 5 и движутся вместе с ними. Когда толкатели 3 упрутся в неподвижный ограничитель 1, плита съема 4 остановится, а подвижная часть формы 2 со знаками 5 будет продолжать отходить влево, при этом изделия 6 задерживаются плитой 4 и снимаются со знаков 5. В формах с плитой съема литник извлекается из литниковой втулки с помощью знака 7, имеющего на торце сферический выступ. В момент впрыска расплав охватывает этот выступ и после охлаждения удерживается на нем. В момент размыкания формы литник из канала извлекается знаком 7, а затем срывается со сферического выступа плитой съема 4 вместе с изделиями.

|

| Рис. 7.12. Извлечение изделия толкателем:

1 — ограничитель; 2 — толкатели;

3 — подвижная часть формы;

4 — изделие; 5 — литник.

| Рис. 7.13. Извлечение изделия

плитой съема: 1 — ограничитель;

2 — подвижная часть формы;

3 — толкатель; 4 — плита

съема; 5 — формующий знак;

6 —изделие; 7 — литниковый

знак.

|

При производстве изделий из полимеров, обладающих сильной адгезией, для уменьшения прилипания полимера к поверхности формующей полости на нее после извлечения изделия с помощью специальных аэрозольных баллончиков наносят антиадгезионную смазку. Обычно смазку наносят после нескольких циклов литья. При изготовлении армированных изделий цикл литья завершается установкой в форму арматуры, которую иногда перед этим подогревают.

Лекция 6.

Лекция №7.

Сущность процесса

Каландрование — это технологический процесс получения плоского бесконечного полотна определенной ширины и толщины, осуществляемый за счет деформации расплава полимера в зазоре между вращающимися валками. Методом каландрования получают пленки, тонкие листы из жесткого или пластифицированного поливинилхлорида, полиэтилена, ацетатов целлюлозы, ударопрочного полистирола и других полимеров. Широкое применение находит каландрование для получения линолеума из высоко-наполненных композиций на основе поливинилхлорида.

Каландры изготавливают двух-, трех-, четырех- и пятивалковыми. Схемы расположения валков приведены на рис. 16.2.

Треугольное, Z-, S- и W-образное расположение валков имеет преимущество, заключающееся в снижении взаимного влияния распорных усилий и соответствующих прогибов в соседних межвалковых зазорах. Валки производственных каландров могут достигать размеров 950—2800 мм (диаметр — длина).

|

Рис. 16.2. Схемы расположения валков каландра:

1, 3, 4 — вертикальное; 2 — треугольное;

5— Г-образное;

6— Z-образное;

7— S-образное;

8 — W-образное

|

-Операции процесса каландрования

Технологический процесс получения пленок или листов состоит из следующих операций:

1) смешение компонентов и нагревание композиции;

2) формование полотна;

3) охлаждение;

4) намотка или разрезание полотна.

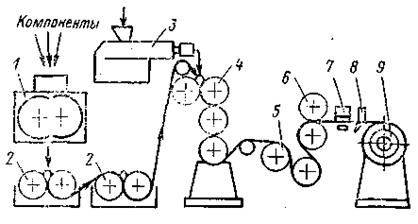

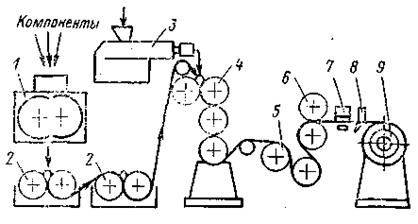

Схема процесса каландрования показана на рис. 9.1.

|

Рис. 9.1. Технологическая

схема изготовления изделий

каландрованием:

1 — смеситель; 2 — вальцы;

3 — шнековый смеситель;

4 — каландр; 5 — охлаждающие валки;

6 — тянущее устройство;

7 — толщиномер; 8 — устройство

для обрезания кромок;

9 — намоточный агрегат,

|

Исходные компоненты из дозаторов загружаются в смеситель 1, откуда смесь поступает на вальцы 2, где разогревается и дополнительно перемешивается. С вальцов масса в виде ленты направляется непосредственно на каландр 4 или в шнековый смеситель 3, а затем на каландр. Пленка полимера проходит охлаждающие валки 5, отводится тянущим устройством 6 и наматывается в виде рулонов на намоточном агрегате 9.

-Смешение компонентов и нагревание композиции

Для смешения компонентов применяют различные смесители в зависимости от вводимых компонентов. Предварительно смешанная масса поступает на вальцы или в двухшнековый смеситель, где происходит окончательное смешение, нагревание и гомогенизация. По мере перехода с одной ступени смешения на другую температура композиции постепенно повышается и перед подачей на вальцы она обычно равна или несколько выше температуры текучести полимера. С вальцов готовая композиция подается на каландры в виде ленты, которая срезается с валка специальным устройством, и лишь в отдельных случаях загружается периодически в виде скатанных рулонов. Однако этот способ не обеспечивает стабильного протекания процесса.

В случае применения двухшнековых или одношнековых смесителей на выходе из цилиндра устанавливается формующая головка, из которой композиция в виде ленты, пленки или жгута поступает на входные валки каландра. При подготовке массы в шнековом смесителе нагревание расплава происходит без доступа воздуха, поэтому исключается термическое окисление полимера. При этом расплав перед входом в головку проходит через фильтрующий пакет, что исключает попадание в пленку посторонних включений и повышает ее качество. В тех случаях, когда композиция подается на каландр в виде ленты или жгута, применяют качающиеся транспортеры, что способствует равномерному распределению массы по ширине валков и лучшему смешению компонентов — происходит усреднение состава композиции по ширине полотна и во времени.

- Формование полотна

Формование полотна осуществляется в результате деформации пластичной композиции в межвалковом зазоре каландра. При вращении попарно располо

Этим методом получают изделия массой от нескольких граммов до нескольких килограммов с толщиной стенок 1—20 мм (чаще 3—6 мм). Для осуществления литья под давлением чаще всего применяют шнековые литьевые машины (термопластавтоматы с червячной пластикацией), на которых устанавливают литьевые формы различной конструкции.

Этим методом получают изделия массой от нескольких граммов до нескольких килограммов с толщиной стенок 1—20 мм (чаще 3—6 мм). Для осуществления литья под давлением чаще всего применяют шнековые литьевые машины (термопластавтоматы с червячной пластикацией), на которых устанавливают литьевые формы различной конструкции.

практически исключаются.

практически исключаются. ;

;