История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Интересное:

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Выбор основного оборудования

К оборудованию пароводяного тракта тепловых и атомных электростанций относятся основные агрегаты (паровые котлы, парогенераторы, реакторы и турбины) и вспомогательное теплообменное и насосное оборудование.

Отечественные агрегаты стандартизованы по мощности, температуре, давлению, производительности.

Выбор того или иного оборудования определяется в первую очередь типом электростанции и ее мощностью и базируется на расчете тепловой схемы [1, 2].

На современныхКЭС применяются только блочные схемы с промежуточным перегревом. Для отечественных энергоблоков на органическом топливе характерны следующие сочетания мощности и параметров острого пара:

· мощность 200 (210) МВт; давление 12,8 МПа; температура 540 °С;

· мощность 300, 500, 800, 1200 МВт; давление 23,5 МПа; температура 540 °С.

Ограничения по мощности выбираемых блоков накладываются мощностью энергосистемы. Для того чтобы система была устойчива при аварийном отключении самого крупного блока, мощность вновь сооружаемого блока не должна превышать аварийного резерва мощности энергосистемы. При сооружении электростанции очередями мощность блоков каждой очереди выбирается обычно одинаковой.

Блоки ТЭС для покрытия пиковых и полупиковых нагрузок должны иметь небольшое время пуска. Параметры пара пиковых блоков не должны превышать значений 12,8 МПа, 540 °С.

Выбор основного оборудования для блочных ТЭС заключается в выборе блоков, включающих в себя все основные агрегаты и вспомогательное оборудование. На неблочных ТЭС каждый агрегат выбирается в отдельности. Сначала выбираются котлы и турбины.

Основными характеристиками, определяющими выбор котлов, являются вид топлива, параметры пара, паропроизводительность, компоновочная и технологическая схемы, шлакоудаление, габариты.

|

|

Выбираются котлы с П- и Т-образной компоновкой.

Параметры пара на выходе из котла должны быть больше, чем на входе в турбину:

· по давлению – на 4…9 %;

· по температуре – на 1…2 °С.

На ТЭС устанавливаются барабанные и прямоточные котлы. Если давление пара не выше 17 МПа, то применяют барабанные котлы с естественной циркуляцией; при более высоком давлении устанавливают прямоточные котлы.

Резервные котлы на блочных ТЭС не устанавливаются.

На ТЭЦ в качестве резерва устанавливаются водогрейные котлы (не менее двух), чтобы при отключении одного парового котла остальные вместе с водогрейными обеспечивали среднюю отопительную нагрузку наиболее холодного месяца.

Котлы производительностью 400 т/ч и выше выпускаются в газоплотном исполнении (ГП); газомазутные котлы указанной производительности работают под наддувом (НД) или под разряжением (Р); пылеугольные котлы – только под разряжением.

Наблочных КЭС мощность турбин должна соответствовать мощности блоков, а число блоков – мощности КЭС.

На ТЭЦ устанавливаются Т- и ПТ-турбины (если преобладает производственная нагрузка).

На первой очереди ТЭЦ устанавливается не менее двух турбин.

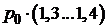

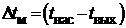

Должно обеспечиваться значение коэффициента теплофикации  .

.

Резервные турбины на ТЭЦ не устанавливаются. В качестве резерва используется пар от РОУ.

Выбор оборудования пароводяного тракта

Выбор питательных насосов

Для тепловых электростанций с блочными схемами и АЭС производительность насосов определяется максимальным расходом питательной воды (при максимальной мощности блока) с запасом не менее 5 %:

.

.

Для блоков КЭС на давление пара 12,8 МПа и на ТЭЦ (кроме энергоблоков Т-250-240) применяют питательные электронасосы. На блок устанавливают, как правило, один рабочий насос с подачей, равной 100 % полной, а на складе предусматривается один резервный насос для всей электростанции. Питательные насосы блоков мощностью до 210 МВт имеют электропривод с гидромуфтой.

|

|

Для блоков одноконтурных АЭС и блоков двухконтурных АЭС мощностью менее 500 МВт также регламентируется [1, 5] установка питательных электронасосов в минимально необходимом количестве, но не менее двух и без резерва.

На мощных блоках ТЭС со сверхкритическим давлением пара и на двухконтурных АЭС с энергоблоками 500 и 1000 МВт устанавливают питательные насосы с турбоприводом: один подачей 100 % или два подачей по 50 %.

На блоках с двумя турбонасосами предусматривают резервный подвод пара к приводным турбинам. Если принят к установке один турбонасос, то дополнительно устанавливается пускорезервный насос

с электроприводом подачей 30…50 %.

Для первоначального пуска станции при использовании турбонасосов необходима установка хотя бы одного электронасоса.

Для аварийного питания парогенераторов на АЭС с энергоблоками любой мощности предусматривают дополнительно аварийные насосы с электроприводом с подачей 2…3 % номинальной.

Минимизируя число питательных насосов для блоков большой мощности, следует иметь в виду, что чем больше подача насоса, тем больше допускаемый кавитационный запас должен быть наеговсасе. В этом случае увеличивается высота установки деаэраторов над насосом или становится необходимым дополнительный бустерный насос.

На ТЭЦ блочной структуры (с турбинами Т-250-240, Т-180-130) питательные насосы выбирают как на блочных КЭС.

На электростанциях неблочной структуры с общими питательными трубопроводами суммарная подача всех питательных насосов должна быть такой, чтобы при выпадении любого из них оставшиеся могли обеспечить номинальную производительность всех котлов.

Резервный питательный насос на ТЭЦ не устанавливается, а находится на складе (на каждый тип насоса).

При выборе питательных насосов должны быть определены их количество, типоразмер и основные характеристики: подача, напор, КПД, частота вращения, мощность и типоразмер привода, завод-изготовитель. При наличии бустерного насоса необходимо также найти передаточное число редуктора.

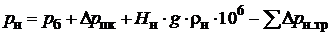

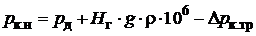

Расчетный напор питательного насоса должен превышать давление пара на выходе из котла (парогенератора) с учетом потерь давления в тракте и необходимой высоты подъема воды.

|

|

Длябарабанных котлов с естественной циркуляцией давление нагнетания питательного насоса составляет, МПа,

, (6.3)

, (6.3)

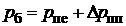

где  – давление в барабане котла, МПа, определяется по давлению на выходе из котла

– давление в барабане котла, МПа, определяется по давлению на выходе из котла  с учетом потерь давления

с учетом потерь давления  МПа в пароперегревателе:

МПа в пароперегревателе:

;

;

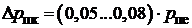

– запас по давлению на открытие предохранительных клапанов. Для котлов на давление пара

– запас по давлению на открытие предохранительных клапанов. Для котлов на давление пара  = 13,8 МПа нормативными документами [3, 13] устанавливается значение

= 13,8 МПа нормативными документами [3, 13] устанавливается значение  . Для котлов на давление выше 22,5 МПа значение

. Для котлов на давление выше 22,5 МПа значение  принимается равным

принимается равным  ;

;  – высота столба воды на нагнетательной стороне питательного насоса, м, определяется для барабанного котла как высота от оси насоса до уровня воды в барабане и в первом приближении может быть принята равной высоте котла [5, 12];

– высота столба воды на нагнетательной стороне питательного насоса, м, определяется для барабанного котла как высота от оси насоса до уровня воды в барабане и в первом приближении может быть принята равной высоте котла [5, 12];

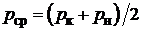

– средняя плотность воды в нагнетательном тракте, определяется по средним значениям давления и температуры в нагнетательном тракте:

– средняя плотность воды в нагнетательном тракте, определяется по средним значениям давления и температуры в нагнетательном тракте:

;

;  .

.

Здесь  – давление нагнетания, МПа.На данном этапе оценивается как

– давление нагнетания, МПа.На данном этапе оценивается как  ;

;  – температура воды в барабане котла, °С, принимается равной температуре насыщения при давлении в барабане котла;

– температура воды в барабане котла, °С, принимается равной температуре насыщения при давлении в барабане котла;  – температура воды в нагнетательном патрубке питательного насоса, °С, определяется по температуре насыщения в деаэраторе

– температура воды в нагнетательном патрубке питательного насоса, °С, определяется по температуре насыщения в деаэраторе  с учетом подогрева воды в насосе

с учетом подогрева воды в насосе  .

.

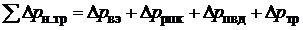

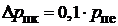

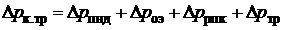

Суммарное гидравлическое сопротивление нагнетательного тракта от питательного насоса до барабана имеет следующие составляющие:

,

,

где  = 0,35…0,75 МПа – сопротивление экономайзера;

= 0,35…0,75 МПа – сопротивление экономайзера;  = 0,1…0,2 МПа – сопротивление регулирующего клапана питания котла;

= 0,1…0,2 МПа – сопротивление регулирующего клапана питания котла;  – суммарное гидравлическое сопротивление группы подогревателей высокого давления. Ориентировочно можно принять равным 0,8…1,2 МПа. Более точно определяется в зависимости от числа ПВД и их типа [5, 12];

– суммарное гидравлическое сопротивление группы подогревателей высокого давления. Ориентировочно можно принять равным 0,8…1,2 МПа. Более точно определяется в зависимости от числа ПВД и их типа [5, 12];  = 0,15…0,35 МПа – сопротивление трубопроводов от насоса до экономайзера котла.

= 0,15…0,35 МПа – сопротивление трубопроводов от насоса до экономайзера котла.

Расчетное давление во всасывающем патрубке  слагается из давления в деаэраторе

слагается из давления в деаэраторе  , давления столба жидкости от уровня в деаэраторе до оси насоса за вычетом гидравлических сопротивлений

, давления столба жидкости от уровня в деаэраторе до оси насоса за вычетом гидравлических сопротивлений  в трубопроводах и арматуре от деаэратора до входа в питательный насос:

в трубопроводах и арматуре от деаэратора до входа в питательный насос:

,

,

где  ,

,  ,

,  – в МПа.

– в МПа.

Высоту установки бака деаэратора относительно оси насоса  выбирают из условия предотвращения кавитации в насосе. Для блоков на давление 13,8 МПа высота

выбирают из условия предотвращения кавитации в насосе. Для блоков на давление 13,8 МПа высота  = 22…25 м.

= 22…25 м.

|

|

Суммарное гидравлическое сопротивление водяного тракта от деаэратора до насоса  не должно превышать 0,01 МПа.

не должно превышать 0,01 МПа.

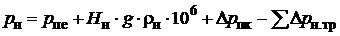

Для прямоточных котлов давление нагнетания питательного насоса составляет

, (6.4)

, (6.4)

где  – давление пара на выходе из котла, МПа;

– давление пара на выходе из котла, МПа;  – запас давления на срабатывание предохранительных клапанов;

– запас давления на срабатывание предохранительных клапанов;  – высота столба воды на нагнетательной стороне питательного насоса, м. Определяется для прямоточного котла как высота от оси насоса до верхнего коллектора испарительного контура и в первом приближении может быть принята равной высоте котла [5, 12];

– высота столба воды на нагнетательной стороне питательного насоса, м. Определяется для прямоточного котла как высота от оси насоса до верхнего коллектора испарительного контура и в первом приближении может быть принята равной высоте котла [5, 12];  – средняя плотность воды в нагнетательном тракте. Определяется по средним значениям давления и температуры в нагнетательном тракте.

– средняя плотность воды в нагнетательном тракте. Определяется по средним значениям давления и температуры в нагнетательном тракте.

Суммарное гидравлическое сопротивление нагнетательного тракта

, МПа,

, МПа,

где  = 4…5 МПа – гидравлическое сопротивление прямоточного котла;

= 4…5 МПа – гидравлическое сопротивление прямоточного котла;  = 0,1…0,2 МПа – сопротивление регулирующего клапана питания котла;

= 0,1…0,2 МПа – сопротивление регулирующего клапана питания котла;  – суммарное гидравлическое сопротивление группы подогревателей высокого давления. Ориентировочно можно принять равным 0,8…1,2 МПа. Более точно определяется в зависимости от числа ПВД и их типа [5, 12];

– суммарное гидравлическое сопротивление группы подогревателей высокого давления. Ориентировочно можно принять равным 0,8…1,2 МПа. Более точно определяется в зависимости от числа ПВД и их типа [5, 12];  = 0,15…0,35 МПа – сопротивление трубопроводов от насоса до экономайзера котла.

= 0,15…0,35 МПа – сопротивление трубопроводов от насоса до экономайзера котла.

Давление воды  на входе в насос рассчитывают так же, как

на входе в насос рассчитывают так же, как

и для барабанных котлов.

Однако при установке питательных насосов к блокам мощностью 250 МВт и более применяют быстроходные насосы с турбо- и электроприводом, для обеспечения бескавитационной работы которых недостаточно подъема деаэратора на высоту 22…25 м, поэтому в мощных блоках для создания давления на всасе питательного насоса перед ним устанавливаются предвключенные низкооборотные бустерные насосы.

Назначение бустерных насосов – предотвращение кавитации и повышение надежности питательных насосов (особенно высокооборотных с турбоприводом). Давление нагнетания бустерного насоса ( = 2…5 МПа) является давлением на всасывающей стороне питательного насоса, достаточным для предотвращения кавитации. При установке бустерных насосов их необходимо выбирать так же, как основные питательные насосы.

= 2…5 МПа) является давлением на всасывающей стороне питательного насоса, достаточным для предотвращения кавитации. При установке бустерных насосов их необходимо выбирать так же, как основные питательные насосы.

Бустерные насосы энергоблоков 500, 800 и 1200 МВт являются встроенными в главный питательный насос, имея с ним общий привод от турбины через понижающий редуктор.

Выбрав число насосов, рассчитав производительность, давление нагнетания и напор, по справочным данным определяют типоразмер насоса и по формуле (6.2) рассчитывают потребляемую мощность.

В случае установки насосов с турбо- и электроприводом выбирают оба типа насосов. Для насоса с турбоприводом определяется мощность и тип приводной турбины.

Типоразмеры и характеристики питательных насосов приведены в [5, 12, 16, 17].

|

|

Выбор конденсатных насосов

Конденсатные насосы всегда устанавливаются с одним резервным насосом. По возможности число насосов должно быть минимальным:

2 по 100% или 3 по 50% от полной производительности.

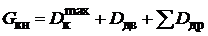

Общая подача конденсатных насосов  рассчитывается по максимальному расходу пара в конденсатор, известному из расчета тепловой схемы. Кроме того, учитываются дренажи подогревателей и турбоприводов, добавочная обессоленная вода и т.п.:

рассчитывается по максимальному расходу пара в конденсатор, известному из расчета тепловой схемы. Кроме того, учитываются дренажи подогревателей и турбоприводов, добавочная обессоленная вода и т.п.:

,

,

где  – максимальный расход пара в конденсатор (для теплофикационных турбин расчет производится по конденсационному режиму работыс выключенными теплофикационными отборами и максимальной электрической нагрузкой).

– максимальный расход пара в конденсатор (для теплофикационных турбин расчет производится по конденсационному режиму работыс выключенными теплофикационными отборами и максимальной электрической нагрузкой).

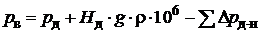

Давление нагнетания конденсатных насосов  при одноподъемной схеме, применяемой на блоках с барабанными котлами, рассчитывается, исходя издавления в деаэраторе

при одноподъемной схеме, применяемой на блоках с барабанными котлами, рассчитывается, исходя издавления в деаэраторе  , суммарного сопротивления тракта

, суммарного сопротивления тракта  от конденсатора до деаэратора и геометрической высоты подъема воды насосами:

от конденсатора до деаэратора и геометрической высоты подъема воды насосами:

, (6.5)

, (6.5)

где  ,

,  ,

,  – в МПа;

– в МПа;  – высота столба воды на нагнетательной стороне конденсатных насосов, м, определяется как высота от оси насосов до уровня воды в деаэраторе и в первом приближении может быть принята равной высоте установки деаэратора [3, 5, 12];

– высота столба воды на нагнетательной стороне конденсатных насосов, м, определяется как высота от оси насосов до уровня воды в деаэраторе и в первом приближении может быть принята равной высоте установки деаэратора [3, 5, 12];  – средняя плотность воды в конденсатном тракте, определяется по средним значениям давления и температуры в тракте.

– средняя плотность воды в конденсатном тракте, определяется по средним значениям давления и температуры в тракте.

Суммарное сопротивление конденсатного тракта рассчитывается по формуле

, МПа,

, МПа,

где  – суммарное гидравлическое сопротивление группы подогревателей низкого давления, ориентировочно можно принять равным 0,07…0,1 МПа на каждый подогреватель. Более точно определяется в зависимости от числа ПНД и их типа [5, 12];

– суммарное гидравлическое сопротивление группы подогревателей низкого давления, ориентировочно можно принять равным 0,07…0,1 МПа на каждый подогреватель. Более точно определяется в зависимости от числа ПНД и их типа [5, 12];  = 0,05…0,07 МПа – сопротивление охладителей пара эжекторов;

= 0,05…0,07 МПа – сопротивление охладителей пара эжекторов;  = 0,04 МПа – сопротивление регулятора питания (уровня) конденсата в конденсаторе;

= 0,04 МПа – сопротивление регулятора питания (уровня) конденсата в конденсаторе;

= 0,1…0,2 МПа – сопротивление трубопроводов от конденсатного насоса до деаэратора.

= 0,1…0,2 МПа – сопротивление трубопроводов от конденсатного насоса до деаэратора.

Давление перед конденсатным насосом р вдолжно быть достаточным для предотвращения кавитации. Необходимый подпор указывается в справочных данных, для конденсатных насосов с частотой вращения 960…1500 об/мин он составляет 0,02…0,04 МПа.

Для блоков с прямоточными котлами применяют двухподъёмную схему установки конденсатных насосов. Это вызвано тем, что конденсат турбин необходимо пропускать через обессоливающую установку (БОУ), которая может работать при давлении не более 0,8…0,9 МПа.

При двухподъёмной схеме конденсатные насосы разделяют на две ступени:

· конденсатные насосы первой ступени устанавливают после конденсатора. Они создают давление менее 0,9 МПа, достаточное для преодоления гидравлического сопротивления БОУ, трубопроводов и обеспечения необходимого подпора перед конденсатным насосом второй ступени;

· напор конденсатных насосов второй ступени должен быть равен сумме давления в деаэраторе, разности геометрических высот БОУ и деаэратора, гидравлического сопротивления тракта низкого давления.

При наличии в схеме смешивающих ПНД, которые компонуются без гидростатического подпора, для перекачки конденсата требуется установка конденсатных насосов, выбираемых с резервом.

Типоразмеры и характеристики конденсатных насосов приведены в [5, 12, 16, 17].

Выбор сетевых насосов

Сетевые насосы принимаются как групповые (не привязанные к турбоустановкам), так и индивидуальные. При групповой установке трех и менее рабочих сетевых насосов дополнитепьно устанавливается один резервный насос, при установке четырех рабочих сетевых насосов и более резервные насосы не устанавливаются.

При установке сетевых насосов индивидуально у турбин число рабочих насосов принимается по два у каждой турбины производительностью 50 % каждый, при этом на складе предусматривается один резервный сетевой насос для всей электростанции или один на каждый тип сетевых насосов [1, 18].

Подача сетевых насосов определяется по расчетному расходу сетевой воды. Расчетный расход сетевой воды в тепловых сетях подсчитывается как сумма расчетного расхода ее на отопление и на горячее водоснабжение.

При изменениях расходов сетевой воды, связанных с суточным регулированием расходов сетевой воды в системе теплоснабжения, предусматривается регулируемый привод сетевых и подпиточных насосов.

Необходимость установки и тип регулируемого привода насосов обосновывается в проекте.

В связи с упрощением конструкций сетевых подогревателей давление воды в подогревателях ограничено 0,79 МПа (8 кгс/см²). Требуемое давление воды в тепловых сетях – 1,8…2,2 МПа. В связи с этим применяется двухступенчатая перекачка сетевой воды. Напор сетевых насосов первой ступени выбирается из условия преодоления сопротивления  сетевых подогревателей и создания необходимого кавитационного запаса

сетевых подогревателей и создания необходимого кавитационного запаса  на всасе насосов второй ступени:

на всасе насосов второй ступени:

.

.

Напор сетевых насосов второй ступени выбирается по требуемому давлению в тепловых сетях.

Типоразмеры и характеристики сетевых насосов приведены в [5, 12, 16–18].

Пример выбора деаэратора повышенного давления

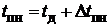

Необходимо выбрать деаэратор питательной воды, используемого в составе энергоблока ТЭЦ, для следующих условий:

· максимальный расход питательной воды  =856,8 т/ч=238 кг/с;

=856,8 т/ч=238 кг/с;

· давление в деаэраторе  =0,6 МПа.

=0,6 МПа.

Алгоритм выбора

Минимальная полезная вместимость деаэраторного бака (БДП)

,

,

где  =3,5 мин – время, на которое рассчитывается суммарный объем питательной воды в деаэраторных баках блочных ТЭС;

=3,5 мин – время, на которое рассчитывается суммарный объем питательной воды в деаэраторных баках блочных ТЭС;  =0,001 м³/кг – удельный объем воды в состоянии насыщения при давлении

=0,001 м³/кг – удельный объем воды в состоянии насыщения при давлении  в деаэраторе.

в деаэраторе.

Выбирается деаэратор типа ДП-1000 (2×500)/120 (ГОСТ 16860–77) с деаэраторным баком БДП-65 (ГОСТ 16860–77) повышенного давления полезной вместимостью 65 м³ для двух колонок общей производительностью 1000 т/ч. Абсолютное давление в деаэраторе 0,6 МПа, допустимый подогрев воды в деаэраторе – 10…40 °С.

Типоразмеры и характеристики отечественных деаэраторов приведены в Приложении (табл. П1, П2).

Деаэраторы добавочной воды и подпитки тепловой сети атмосферного типа выбирают и устанавливают централизованно для всей ТЭС или ее очередей.

Пример выбора сетевого подогревателя

Необходимо подобрать сетевой подогреватель для следующих условий:

· расход сетевой воды  =125 кг/с;

=125 кг/с;

· среднее давление сетевой воды  =1,5 МПа;

=1,5 МПа;

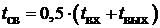

· температура воды на входе  = 70°С и на выходе

= 70°С и на выходе  = 109 °С подогревателя;

= 109 °С подогревателя;

· давление греющего пара в подогревателе  =0,2 МПа;

=0,2 МПа;

· энтальпия греющего пара  =2730 кДж/кг.

=2730 кДж/кг.

Алгоритм выбора

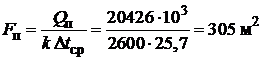

Тепловая нагрузка подогревателя

.

.

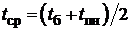

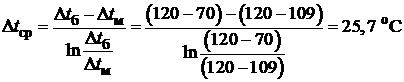

Среднелогарифмический температурный напор

,

,

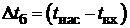

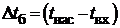

где  – больший температурный напор;

– больший температурный напор;  – меньший температурный напор;

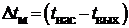

– меньший температурный напор;  =120°С – температура насыщения при давлении

=120°С – температура насыщения при давлении  греющего пара в подогревателе.

греющего пара в подогревателе.

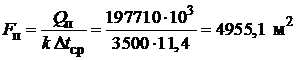

Необходимая площадь поверхности нагрева

.

.

Выбираем сетевой подоrреватель вертикального типа ПСВ-315-3-23с площадью поверхности нaгpeвa 315 м². Другие технические данные подоrревателя: число трубок – 1212 шт.; число ходов по воде – 2; трубки латунные наружным диаметром 19 мм и толщиной стенки 1 мм, длина трубок – 4350 мм, расчетное давление в корпусе – 0,3 МПа, в трубках – 2,3 МПа.

Установив геометрические характеристики поверхности нагрева, целесообразно проверить скорость воды в трубках. Максимальная допустимая скорость воды в трубках определяется из условий эрозионного и коррозионного износа: для латунных медноникелевых трубок – 2 м/с; для стальных нержавеющих трубок – 4…5 м/с.

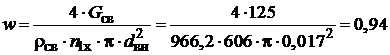

Определим скорость воды в трубках выбранного подогревателя типа ПСВ-315-3-23:

м/с,

м/с,

где  = 966,2 кг/м³ – плотность воды при давлении

= 966,2 кг/м³ – плотность воды при давлении  =1,5 МПа и температуре

=1,5 МПа и температуре  = 89,5°С;

= 89,5°С;  = 606 шт. – число трубок в одном ходе воды;

= 606 шт. – число трубок в одном ходе воды;  =0,017 м – внутренний диаметр трубок.

=0,017 м – внутренний диаметр трубок.

Вычисленное значение скорости не превышает допустимого значения.

Выбор регенеративных подогревателей питательной воды

(основного конденсата)

В энергоблоках ТЭС и АЭС применяются поверхностные и смешивающие регенеративные подогреватели; смешивающие используются в качестве подогревателей низкого давления.

Регенеративные подогреватели устанавливают индивидуально у каждой турбины, без резерва. Обычно принимают по одному корпусу в каждой ступени подогрева, т.е. применяют «однониточную» схему подогревательной установки, однако встречаются «двухниточная» и даже «трехниточная» схемы, в зависимости от мощности энергоблока и типа подогревателей.

Регенеративные подогреватели поставляются заводом-изготовителем в комплекте с турбоагрегатом. Информация о типоразмерах подогревателей, используемых в составе конкретных турбоустановок, приведена в [5, 10–12].

Для вновь проектируемых энергоблоков регенеративные подогреватели выбираются в соответствии с давлением по паровой и водяной стороне, расходом воды и поверхностью нагрева, которая определяется на основании результатов расчета тепловой схемы.

При этом можно воспользоваться ранее рассмотренным алгоритмом выбора сетевых подогревателей.

Пример выбора регенеративного подогревателя

высокого давления

Необходимо подобрать ПВД, используемого в составе энергоблока АЭС, для следующих условий:

· расход питательной воды  =1700 кг/с;

=1700 кг/с;

· давление питательной воды  =9,0 МПа;

=9,0 МПа;

· температура воды на входе  = 192°С и на выходе

= 192°С и на выходе  = 218 °С регенеративного подогревателя;

= 218 °С регенеративного подогревателя;

· давление греющего пара в подогревателе  =2,364 МПа.

=2,364 МПа.

Алгоритм выбора

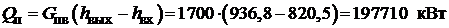

Тепловая нагрузка подогревателя

.

.

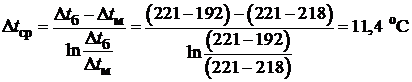

Средний логарифмический температурный напор

,

,

где  – больший температурный напор;

– больший температурный напор;  – меньший температурный напор;

– меньший температурный напор;  =221°С – температура насыщения при давлении

=221°С – температура насыщения при давлении  греющего пара в подогревателе.

греющего пара в подогревателе.

Необходимая площадь поверхности нагрева

.

.

Выбираем двухниточную схему с двумя параллельно включенными коллекторно-спиральными ПВД типа ПВ-2500-97-28А с площадью поверхности нaгpeвa у каждого 2500 м². Другие технические данные подогревателя: число трубок – 1150 шт.; число ходов по воде – 1; трубки из углеродистой стали наружным диаметром 32 мм и толщиной стенки 4 мм, рабочее давление в корпусе – 9,7 МПа, в трубках – 2,8 МПа.

Установив геометрические характеристики поверхности нагрева ПВД, целесообразно проверить скорость воды в его трубках. Максимальная допустимая скорость воды в трубках определяется из условий эрозионного и коррозионного износа: для трубок из углеродистой стали – 2 м/с; для стальных нержавеющих трубок – 4…5 м/с.

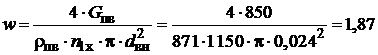

Скорость воды в трубках выбранного подогревателя типа

ПВ-2500-98-28А

м/с,

м/с,

где  =871 кг/м³ – плотность воды при давлении

=871 кг/м³ – плотность воды при давлении  = 9 МПа и температуре

= 9 МПа и температуре  =205°С;

=205°С;  =1150 шт. – число трубок в одном ходе воды;

=1150 шт. – число трубок в одном ходе воды;  =0,024 м – внутренний диаметр трубок.

=0,024 м – внутренний диаметр трубок.

Вычисленное значение скорости не превышает допустимого значения.

Испарительные установки на ТЭС устанавливаются индивидуально у каждой турбины, без резерва. На АЭС устанавливаются по два параллельно работающих испарителя на блок, их производительность выбирается по количеству пара, необходимого для уплотнения вала турбины, штоков клапанов, для эжекторов уплотнений и пусковых эжекторов.

Вспомогательные теплообменники (сальниковые подогреватели, охладители дренажей, пара эжекторов и другие устройства) поставляются без резерва и выбираются в зависимости от площади поверхности теплообмена и расхода охлаждающего конденсата.

Выбор основного оборудования

К оборудованию пароводяного тракта тепловых и атомных электростанций относятся основные агрегаты (паровые котлы, парогенераторы, реакторы и турбины) и вспомогательное теплообменное и насосное оборудование.

Отечественные агрегаты стандартизованы по мощности, температуре, давлению, производительности.

Выбор того или иного оборудования определяется в первую очередь типом электростанции и ее мощностью и базируется на расчете тепловой схемы [1, 2].

На современныхКЭС применяются только блочные схемы с промежуточным перегревом. Для отечественных энергоблоков на органическом топливе характерны следующие сочетания мощности и параметров острого пара:

· мощность 200 (210) МВт; давление 12,8 МПа; температура 540 °С;

· мощность 300, 500, 800, 1200 МВт; давление 23,5 МПа; температура 540 °С.

Ограничения по мощности выбираемых блоков накладываются мощностью энергосистемы. Для того чтобы система была устойчива при аварийном отключении самого крупного блока, мощность вновь сооружаемого блока не должна превышать аварийного резерва мощности энергосистемы. При сооружении электростанции очередями мощность блоков каждой очереди выбирается обычно одинаковой.

Блоки ТЭС для покрытия пиковых и полупиковых нагрузок должны иметь небольшое время пуска. Параметры пара пиковых блоков не должны превышать значений 12,8 МПа, 540 °С.

Выбор основного оборудования для блочных ТЭС заключается в выборе блоков, включающих в себя все основные агрегаты и вспомогательное оборудование. На неблочных ТЭС каждый агрегат выбирается в отдельности. Сначала выбираются котлы и турбины.

Основными характеристиками, определяющими выбор котлов, являются вид топлива, параметры пара, паропроизводительность, компоновочная и технологическая схемы, шлакоудаление, габариты.

Выбираются котлы с П- и Т-образной компоновкой.

Параметры пара на выходе из котла должны быть больше, чем на входе в турбину:

· по давлению – на 4…9 %;

· по температуре – на 1…2 °С.

На ТЭС устанавливаются барабанные и прямоточные котлы. Если давление пара не выше 17 МПа, то применяют барабанные котлы с естественной циркуляцией; при более высоком давлении устанавливают прямоточные котлы.

Резервные котлы на блочных ТЭС не устанавливаются.

На ТЭЦ в качестве резерва устанавливаются водогрейные котлы (не менее двух), чтобы при отключении одного парового котла остальные вместе с водогрейными обеспечивали среднюю отопительную нагрузку наиболее холодного месяца.

Котлы производительностью 400 т/ч и выше выпускаются в газоплотном исполнении (ГП); газомазутные котлы указанной производительности работают под наддувом (НД) или под разряжением (Р); пылеугольные котлы – только под разряжением.

Наблочных КЭС мощность турбин должна соответствовать мощности блоков, а число блоков – мощности КЭС.

На ТЭЦ устанавливаются Т- и ПТ-турбины (если преобладает производственная нагрузка).

На первой очереди ТЭЦ устанавливается не менее двух турбин.

Должно обеспечиваться значение коэффициента теплофикации  .

.

Резервные турбины на ТЭЦ не устанавливаются. В качестве резерва используется пар от РОУ.

|

|

|

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!