I. Техническая диагностика.

Задачи и структура диагностики вагонов

Основные задачи и структура технической

Диагностики вагонов

Техническая диагностика – область знаний, охватывающая теорию, методы и средства определения технического состояния объектов (ГОСТ 20911-89).

Термин «диагностика» происходит от греческого слова «диагнозис» – определение, распознавание. Если объектом распознавания является техническая система, то вводится понятие «техническая диагностика». Технической диагностикой называется наука о распознавании состояния технической системы.

Как область знаний техническая диагностика включает:

– исследование технического состояния объекта диагностирования;

– разработку методов определения видов технического состояния;

– разработку принципов построения видов технического состояния;

– разработку принципов построения и организацию использования системы технического диагностирования.

Основная задача технической диагностики – распознавание технической системы в условиях ограниченной информации.

Теоретическим фундаментом для решения основной задачи диагностики является общая теория распознавания образов. Техническая диагностика изучает алгоритмы распознавания применительно к задачам диагностики.

Алгоритмы распознавания в технической диагностике основываются на диагностических моделях, устанавливающих связь между состояниями технической системы и их отображениями в пространстве в виде диагностических сигналов. Важной частью проблемы распознавания являются правила принятия решений. Для принятия обоснованного решения привлекают методы теории статистических решений. Они должны основываться на моделях отказов, изучаемых в теории надежности.

Вторым важным направлением технической диагностики является теория контролепригодности, т.е. свойства изделия обеспечивать достоверную оценку его технического состояния и раннее обнаружение неисправностей и отказов. Важной задачей теории контролепригодности является разработка алгоритмов поиска неисправностей, диагностических тестов, минимизации процесса установления диагноза.

На рис. 1.1 приведена структура технической диагностики, характеризуемая двумя направлениями: теорией распознавания (построение алгоритмов распознавания, решающих правил и диагностических моделей) и теорией контролепригодности (разработка средств и методов получения диагностической информации, автоматизированный контроль и поиск неисправностей).

Существуют два основных подхода к задаче распознавания: вероятностный и детерминистский. При детерминистском подходе области диагнозов не пересекаются (рис.1.2), то есть диагностический признак либо встречается при данном диагнозе, либо отсутствует.

Имеются средства технического диагностирования, которые однозначно определяют техническое состояние объекта. К таким устройствам относится детектор юза колес. Неисправности приборов автотормозного оборудования являются причиной заклинивания колесных пар вагонов и возникновение юза, т.е. скольжения колес по рельсам во время движения вместо их вращения. Вследствие юза на поверхности катания колес образуются ползуны или навары, которые во время движения поезда вызывают значительные ударные нагрузки на ходовые части вагона и рельсы, приводящие к их разрушению.

Для своевременного обнаружения вагонов, у которых колесные пары скользят по рельсам юзом, служит напольный детектор юза колес, который должен устанавливаться в горловине парка отправления сортировочной станции и в местах проверки эффективности действия автотормозов.

На рис. 1.3 показан принцип действия детектора юза колес. На рельсе 1 установлено намагничивающее устройство 2 для бесконтактного намагничивания участка гребня колеса 3 в области касания колеса с рельсом. За намагничивающим устройством по ходу движения установлен приемник 4, воспринимающий локальное изменение магнитного поля в зоне контакта колеса с рельсом, и регистратор 5. При этом расстояние между намагничивающим устройством 2 и приемником 4 должно быть меньше минимальной длины развертки колеса по кругу катания. Если колесо катится по рельсу, то участок колеса 3а, намагниченный устройством 2 (магнитная метка), при прохождении колеса над антенной 3 сместится относительно зоны контакта с рельсом и на регистрирующее устройство сигнал не поступит.

В том случае, когда колесо скользит по рельсу юзом, намагниченный участок 3б остается в зоне контакта с рельсом при прохождении колеса над приемником 4,который воспринимает изменение магнитного поля и передает сигнал на регистратор 5. Таким образом, формирование и считывание магнитных меток однозначно обеспечивает бесконтактное обнаружение колес, скользящих по рельсу юзом.

Более общим является вероятностный подход к решению задачи распознавания, так как в большинстве случаев диагностический признак зависит от различных факторов и не может однозначно характеризовать техническое состояние объекта. Примером могут служить аппаратура обнаружения дефектов буксовых подшипников по диагностическому признаку – перегреву корпуса буксы и аппаратура контроля неровностей на поверхности катания колес в движущемся поезде по диагностическому признаку – виброускорению рельса. В этом случае необходимы статистические методы распознавания.

Техническое диагностирование – процесс установления технического состояния объекта с указанием места, вида и причин возникновения дефектов и повреждений.

Объект диагностирования – изделие и его составные части, техническое состояние которых подлежит определению.

Система технического диагностирования представляет собой совокупность объектов, методов и средств, а также исполнителей, позволяющая осуществить диагностирование по правилам, установленным соответствующей нормативно-технической документацией.

В процессе технического диагностирования вагонов, как и любых других объектов, решаются три задачи:

– диагноз – оценка технического состояния вагонов или сборочных единиц в настоящий момент времени (при этом определяется качество изготовления или ремонта вагонов и технического обслуживания);

– прогнозирование (от греческого «прогнозис» – предвидение, предсказание) – оценка технического состояния, в котором окажется подвижная единица через некоторый период эксплуатации (например, на пунктах технического обслуживания вагонов не только определяется техническое состояние на момент контроля, но и решается вопрос о возможности следования вагонов до следующего ПТО без возникновения отказов);

– генезис (происхождение, возникновение, процесс образования) – установление технического состояния объекта в прошлом (например, перед аварией, крушением, сходом вагонов, другими чрезвычайными ситуациями); решение задач этого типа называется технической генетикой.

Диагностирование выполняется на каждой стадии жизненного цикла вагонов: на стадии проектирования, при производстве, в режиме эксплуатации и при всех плановых видах ремонта.

Структурная схема системы технического диагностирования вагонов представлена на рис. 1.4.

Вагон, сборочная единица или деталь, как объекты диагностирования (ОД) испытывают эксплуатационные воздействия при обычном их функционировании и тестовые воздействия от средств технического диагностирования (СТД), имитирующих условия работы вагона, близкие к эксплуатационным. О техническом состоянии ОД можно судить по диагностическим параметрам (ДП).

Информация от СТД, измеряющих и преобразующих параметры по заранее разработанному алгоритму диагностирования (АД), поступает к оператору О для принятия решения.

Основная цель технического диагностирования – организация эффективных процессов определения технического состояния вагонов.

В зависимости от задач диагностирования вагонов применяются аппаратурные или программные средства, реализующие разработанный алгоритм диагностирования.

При исследовании, разработке и реализации процессов диагностирования решаются также задачи изучения физических свойств объектов, их неисправностей, построения математических моделей объектов и неисправностей, анализ модели объекта с целью получения данных, необходимых для построения алгоритмов диагностирования.

Одной из задач является разработка принципов построения, экспериментальное опробование и промышленное внедрение технических средств диагностирования.

Классификация основных задач технического диагностирования приведена на рис. 1.5.

На стадии проектирования вагонов разрабатывается математическая модель объекта диагностирования, определяется тактика управления работоспособностью, формулируются требования к диагностируемости и технологии её выполнения, назначается последовательность профилактических и ремонтных работ.

По назначению системы диагностирования разделяются на системы для проверки работоспособности (исправен или неисправен вагон или сборочная единица), правильности функционирования (соответствуют ли параметры его работы исправному техническому состоянию), наличия дефекта (определение места, типа и вида дефекта, причин его возникновения).

Системы технического диагностирования разделяются также на общие (для оценки технического состояния сборочных единиц и деталей), функциональные в процессе эксплуатации вагонов, тестовые (когда на вагон или сборочную единицу воздействуют СТД) и комбинированные (сочетание функционального и тестового методов диагностирования).

Классификация средств технического диагностирования представлена на рис. 1.6.

По степени автоматизации системы технического диагностирования можно разделить на:

– автоматические, в которых обработка и получение информации осуществляются без участия человека по заранее разработанной программе (например, диагностирование элементов колесных пар с использованием комплекса «Пеленг-автомат»);

– автоматизированные, в которых получение и обработка информации осуществляется с применением средств автоматизации и участием человека (например, диагностирование гидравлических гасителей колебаний пассажирских тележек на стендах);

– ручные, в которых получение и обработка информации осуществляются человеком – оператором (например дефектоскопирование деталей с использованием дефектоскопов общего назначения и ручным сканированием).

Диагностическая информация

6.1. Оценка количества диагностической информации

Средства технического диагностирования (СТД) предназначены для получения информации о техническом состоянии объекта и основной характеристикой СТД является объем или количество получаемой информации.

Диагностическими параметрами называются элементы множества параметров объекта, содержащие информацию о неисправностях, над которыми установлены наблюдение и контроль. Существует различие между множествами параметров объекта и диагностическими параметрами. В отличие от параметров, образующих множество выходных величин, состав которого обычно не определен и не постоянен, на множество диагностических параметров накладываются дополнительные ограничения: эти параметры должны быть достаточно информативными и, кроме того, доступными для измерения или наблюдения.

Начнем с нашего примера. При следовании поезда он проходит с установленной скоростью N постов контроля перегрева букс К, как показано на рис. 1.15. На посту контроля КN от датчика перегрева корпуса буксы поступило сообщение о перегреве одной из букс в проходящем поезде на qN = 30°C. Такой уровень перегрева допустим для участковой станции, но является пороговым перед ПТО сортировочной станции (по методу Неймана-Пирсона).

В то же время поступило второе сообщение о сравнении измеренной температуры с температурой этой же буксы qN-1= qN-2 =10°C при прохождении предыдущих постов контроля КN-1 и КN-2, в результате зарегистрирован прирост температуры перегрева на Dq = +20°C.

Рассмотрим, какое из этих сообщений несет больше диагностической информации. Как мы уже убедились ранее, вероятность правильного решения на основании данных о перегреве корпуса буксы на q = 30°C равна 0,72. Второе сообщение определяет не только вероятность наличия дефекта в буксовом подшипнике, но и однозначно свидетельствует о его интенсивном развитии и невозможности дальнейшего следования поезда. По второму сообщению можем принимать вероятность наличия опасного дефекта близкую 1, например, равную 0,99.

Очевидно, что второе сообщение несет больше информации, так как практически полностью устраняет неопределенность состояния объекта. На основании данных соображений дадим определение: величина информации – разность неопределенностей (энтропий) системы до и после получения информации. Дадим некоторые определения:

Информация – совокупность сведений об объекте, рассматриваемая с позиций передачи этих сведений в пространстве и во времени.

Сообщение – это информация, выраженная в определенной форме и предназначенная для передачи от источника к пользователю (тексты, фото, речь, музыка, телевизионное изображение и др.).

Сигнал – это физический процесс, распространяющийся в пространстве и времени, параметры которого способны отображать (содержать) сообщение.

Рассмотрим понятие энтропии статистической системы. В общем случае энтропия характеризует состояния и возможные изменения состояний материальных систем, в термодинамике – тепловое состояние вещества. Теория информации возникла с развитием технических средств связи и изучает методы передачи сообщений как связь статистических систем. Передача какого-либо сообщения, состоящего из последовательности элементов, это случайный процесс, так как получатель может ожидать любую из возможных последовательностей элементов (букв, цифр, знаков, символов). В диагностике изучается связь между системой состояний и системой признаков.

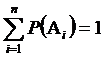

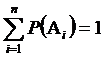

Мы будем рассматривать системы, в которых одно из состояний обязательно реализуется, а два или более состояний одновременно невозможны. Рассмотрим систему А, имеющую n возможных состояний с вероятностями Р(А1), Р(А2),…, Р(Аn), при этом очевидно, что:

. (1.50)

. (1.50)

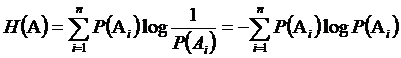

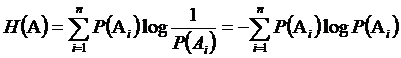

Энтропия (степень неопределенности) системы А в теории информации определяется выражением:

(1.51)

(1.51)

Cтепень неопределенности, энтропия системы А зависит от числа возможных состояний n (бросание монеты или кубика) и от соотношения вероятностей Р(Аi) того или другого состояния.

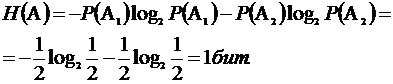

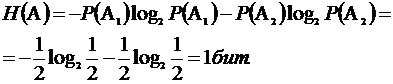

Энтропию нагляднее представить с помощью двоичных логарифмов, при этом в качестве единицы энтропии принимается степень неопределенности системы, имеющей два равновероятных состояния (бросание монеты) Р(А1) = Р(А2) = 0,5. Тогда по формуле (1.51) находим:

(1.52)

(1.52)

Бит – единица энтропии, которая соответствует степени неопределенности системы, имеющей два возможных равновероятных состояния. Название бит происходит от английских слов binary digit (двоичная единица)

Основные свойства энтропии.

1) Если система А имеет одно из возможных состояний Аk с вероятностью Р(Аk) = 1, то энтропия такой системы Н(А) = 0.

2) Энтропия системы, имеющей n равновероятных состояний равна логарифму числа состояний: Р(Аi) =

Н( А )=n  log2 n =log2 n (1.53)

log2 n =log2 n (1.53)

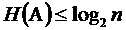

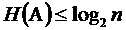

3) Если система А имеет n возможных состояний, то энтропия будет максимальной, когда все состояния равновероятны. Из этого свойства следует, что для произвольной системы всегда соблюдается условие:

(1.54)

(1.54)

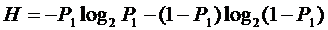

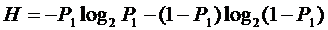

В задачах технической диагностики часто встречаются системы с двумя возможными состояниями, которые называют бинарной системой. Если для бинарной системы вероятность первого состояния равна Р, то второго 1–Р. Для наглядности на рис. 1.16 представлена зависимость энтропии бинарной системы от вероятности одного из состояний Р1. При этом Р2=1–Р1, а энтропия:

. (1.55)

. (1.55)

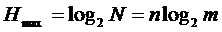

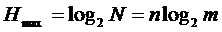

В общем случае, если система состоит из n элементов, каждый из которых может иметь m состояний, число возможных состояний системы равно:

, (1.56)

, (1.56)

а максимально возможная энтропия такой системы:

. (1.57)

. (1.57)

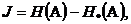

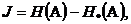

Количество диагностической информации оценивается величиной:

(1.58)

(1.58)

где  – энтропия системы после внесения диагностической информации.

– энтропия системы после внесения диагностической информации.

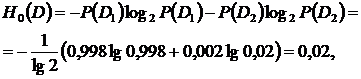

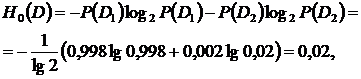

В нашем примере до получения первого сообщения мы имеем вероятности двух состояний подшипника: исправного P(D1) = 0,998 и дефектного P(D2) = 0,002. Энтропия:

то есть мы имеем большую вероятность исправного состояния подшипника.

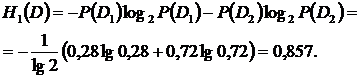

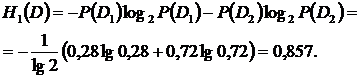

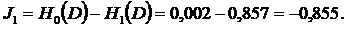

После получения первого сообщения мы имеем вероятности двух состояний подшипника: исправного P(D1) = 0,28 и дефектного P(D2) = 0,72. Энтропия:

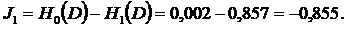

В данном случае мы имеем большую степень неопределенности состояния подшипника, а количество полученной диагностической информации от первого сообщения:

Знак минус означает, что полученная информация вносит большую неопределенность состояния подшипника, но, несомненно, является полезной, так как свидетельствует о возможном дефекте.

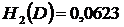

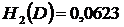

После получения второго сообщения имеем P(D1) = 0,01 и P(D2) = 0,99, аналогично вычисляем энтропию  .

.

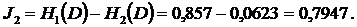

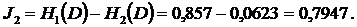

Количество полученной диагностической информации от второго сообщения:

Таким образом, мы убедились, что количество информации определяется не только техническими свойствами самого СТД, как средства измерения параметра, а в большей степени тем, как это техническое средство используется, какова технология, алгоритм диагностирования. Оптимальные решения задач технической диагностики могут быть получены только в результате анализа множества состояний, в которых объект диагностирования может находиться в период эксплуатации. В связи с этим требуются специальные методы для теоретического анализа множества возможных состояний технических объектов. Подобные методы основываются на исследовании аналитических описаний или графо – аналитических представлений основных свойств объекта диагностирования, которые могут быть названы их диагностической моделью.

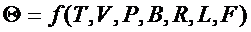

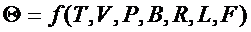

Представим в аналитическом виде диагностическую модель греющейся буксы. Перегрев корпуса буксы Q является функцией многих аргументов:

, (1.59)

, (1.59)

где Т – продолжительность работы;

V – скоростной режим поезда;

Р – загрузка вагона;

В – состояние пути (балльность);

R – профиль пути в плане (кривые малого радиуса);

L – солнечное излучение;

F – силы сопротивления качению в подшипнике.

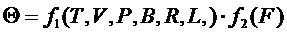

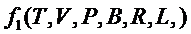

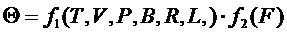

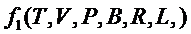

Элементарный анализ свидетельствует о том, что первые шесть аргументов не зависят от технического состояния подшипника, которое определяется, в основном, силами сопротивления качению F. Представим данную зависимость произведением двух функций:

, (1.60)

, (1.60)

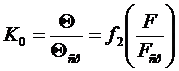

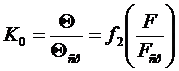

В результате для специалиста становится очевидным решение проблемы получения необходимого количества информации путем определения безразмерного параметра К0 – отношения перегрева каждой буксы к среднему значению перегрева по вагону или по его стороне Qср, тогда с учетом того, что  для всех букс стороны вагона одинакова имеем

для всех букс стороны вагона одинакова имеем

, то есть отношение перегрева буксы к среднему значению перегрева по стороне вагона, К0 зависит только от технического состояния подшипника.

, то есть отношение перегрева буксы к среднему значению перегрева по стороне вагона, К0 зависит только от технического состояния подшипника.

6.2. Информация о состоянии сложной системы

Важное значение имеет системный подход к решению задачи распознавания состояния объекта, состоящего из нескольких систем, и (или) взаимодействующего с другими объектами.

Объект диагностирования, как правило, представляет собой ряд систем, которые функционально взаимосвязаны, либо является системой, функционально связанной с другими системами. Вагон также представляет собой ряд систем, называемых сборочными единицами (кузов, рама, тележки, автосцепка, автотормоз), которые функционально связаны между собой, а также с другими системами: путь, локомотив, горочные замедлители, погрузочно-разгрузочные устройства и др.

Вполне вероятно, что информацию относительно системы А, недоступной для распознавания, можно получить с помощью наблюдения за другой, связанной с ней системой В, более доступной для распознавания. Подобный пример уже упоминался, когда рассматривалась проблема обнаружения дефектов на поверхности катания колес через виброускорение рельса. При этом важное значение имеет степень взаимосвязи между состоянием рассматриваемых систем.

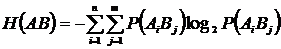

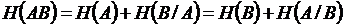

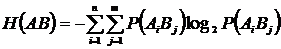

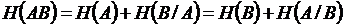

В общем случае энтропия системы АВ может быть определена аналогично формуле (1.51).

. (1.61)

. (1.61)

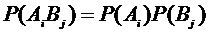

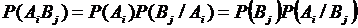

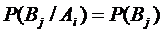

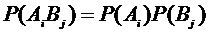

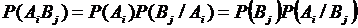

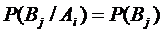

Если системы А и В независимы, то есть реализация одного из состояний системы Аi не влияет на вероятность возможного состояния системы Вj и наоборот, то в этом случае:

. (1.62)

. (1.62)

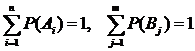

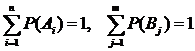

Энтропия двух статистически независимых систем в соответствии с (1.61) и (1.62) и с учетом того, что:

(1.63)

(1.63)

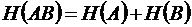

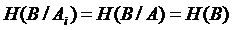

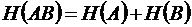

равна сумме энтропий этих систем:

. (1.64)

. (1.64)

Следовательно, при объединении двух независимых систем энтропия возрастает. Для зависимых систем вероятность возможного состояния одной из них (системы В) будет зависеть от того, в каком состоянии другая, связанная с ней система (система А):

, (1.65)

, (1.65)

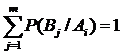

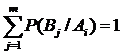

Учитываем, что:

. (1.66)

. (1.66)

Равенство (1.66) является следствием того, что вне зависимости от реализации того или иного состояния Ai одно и только одно из состояний Вj обязательно реализуется. Решая совместно (1.61) и (1.65) получаем энтропию сложной системы, объединяющей две зависимые системы А и В:

(1.67)

(1.67)

где  – условная энтропия системы А относительно системы В,представляет собой энтропию системы А при различных возможных реализациях системы В и наоборот.

– условная энтропия системы А относительно системы В,представляет собой энтропию системы А при различных возможных реализациях системы В и наоборот.

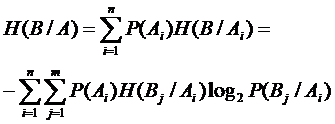

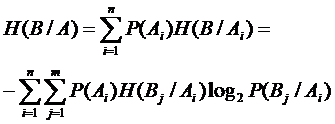

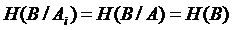

Понятие условной энтропии определяется из равенства:

где  – частная условная энтропия, которая характеризует связь систем А и В. Если такая связь отсутствует, то

– частная условная энтропия, которая характеризует связь систем А и В. Если такая связь отсутствует, то  и из соотношений (1.63) и (1.68) получим:

и из соотношений (1.63) и (1.68) получим:

. (1.69)

. (1.69)

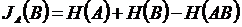

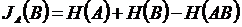

Переходя к оценке информации, можно определить информативность системы В относительно системы А следующим равенством:

. (1.70)

. (1.70)

Это разность первоначальной энтропии системы А и ее энтропии после того, как стало известно состояние систем. Определив  из (1.65), получим соотношение:

из (1.65), получим соотношение:

(1.71)

(1.71)

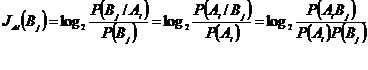

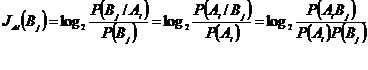

Обозначив индексом i реализацию того или иного состояния системы А, а индексом j – системы В, после преобразований определяем информацию, которую дает состояние Вj относительно состояния Аi

. (1.72)

. (1.72)

Величина  называется элементарной информацией состояния Вj о состоянии Аi. Иначе можно пояснить, что если априорная вероятность состояния Аi равна Р(Аi), а после получения сигнала о состоянии Вj она изменилась и стала Р(Ai / Bj), то знание состояния Вj дает некоторую информацию относительно Аi, определяемую (1.70). Если же сигнал Вj встречается одинаково часто, как при наличии состояния Аi, так и при любых других состояниях системы А, то, очевидно, что он не несет информации о состоянии Аi, и из (4.21) следует

называется элементарной информацией состояния Вj о состоянии Аi. Иначе можно пояснить, что если априорная вероятность состояния Аi равна Р(Аi), а после получения сигнала о состоянии Вj она изменилась и стала Р(Ai / Bj), то знание состояния Вj дает некоторую информацию относительно Аi, определяемую (1.70). Если же сигнал Вj встречается одинаково часто, как при наличии состояния Аi, так и при любых других состояниях системы А, то, очевидно, что он не несет информации о состоянии Аi, и из (4.21) следует  . Информация

. Информация  может принимать отрицательное значение в том случае, если при получении сигнала Вj вероятность состояния Аi уменьшается.

может принимать отрицательное значение в том случае, если при получении сигнала Вj вероятность состояния Аi уменьшается.

В качестве примера рассмотрим две взаимосвязанные системы:

А – буксовый подшипник;

В – колесная пара,

и состояния этих систем:

Аi – перегрев, разрушение подшипника;

Вj – ползуны на поверхности катания колес.

Предполагаем, что наличие ползуна на поверхности катания колеса может быть причиной разрушения и перегрева буксового подшипника.

Имеем данные обследования 100 вагонов, поступивших в текущий ремонт и имеющих ползуны на поверхности катания колес. В результате обследования у 5-ти вагонов обнаружены перегретые и разрушенные подшипники на колесных парах с ползунами. Определяем вероятность перегрева, разрушения подшипника при условии, что на колесной паре имеется ползун: P (Ai / Bj) = 0,05. Условная вероятность с первого взгляда кажется незначительной и можно сделать вывод о том, что эти состояния независимы. Но для правильной оценки по (1.72) мы должны сравнить P(Ai / Bj) с Р(Аi).

Полагаем, что данные состояния могут возникнуть в период между техническими обслуживаниями вагона на пунктах технического обслуживания (ПТО).

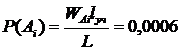

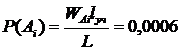

На основании статистических данных знаем частоту отказов вагонов по отказам буксовых подшипников WAi=0,06 – вероятность отказа вагона из-за отказа буксового подшипника в течение года. Зная годовой пробег L=100 тыс. км и среднюю длину гарантийных участков (расстояний между ПТО) lуч=1 тыс. км, определяем вероятность отказа подшипника на данном вагоне при прохождении очередного технического обслуживания

.

.

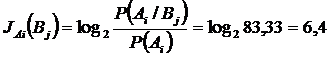

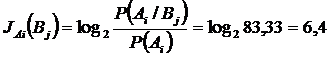

Имеем:

.

.

Таким образом, при малом значении условной вероятности P(Ai / Bj)=0,05 мы имеем достаточно высокую информативность системы В относительно системы А и можем сделать вывод о необходимости полной ревизии буксовых подшипников колесных пар, поступивших на обточку из-за ползуна.

Аналогичную информативность можно определить и по отношению состояния других элементов ходовых частей – литых деталей тележки, рессорного подвешивания, тормозной системы.

6.3. Диагностическая ценность признака

Основной критерий выбора того или иного диагностического признака состоит в диагностической ценности данного признака. Диагностическая ценность признака определяется информацией, которая вносится признаком в систему состояний объекта.

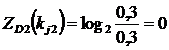

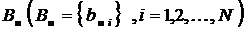

Назовем систему состояний объекта системой диагнозов D, а каждое из n возможных состояний – диагнозом. Распознавание технического состояния системы D осуществляется путем наблюдений за другой, связанной с ней системой, – системой признаков k.

Простой признак – результат обследования, который может быть выражен двоичным числом (0 и 1; «да» и «нет» и т.п.). Если kj – простой признак, то два его состояния обозначим  – наличие признака;

– наличие признака;  – отсутствие признака. Это может означать наличие или отсутствие измеряемого параметра в определенном интервале.

– отсутствие признака. Это может означать наличие или отсутствие измеряемого параметра в определенном интервале.

Сложный признак разряда m – результат обследования, который может быть выражен одним из m символов или m -разрядным числом. Разряды признака могут быть представлены диагностическими интервалами.

Диагностическая ценность реализации признака  , который получил значение

, который получил значение  , для диагноза Di будет равна:

, для диагноза Di будет равна:

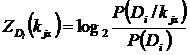

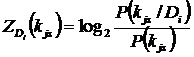

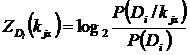

, (1.73)

, (1.73)

где  – вероятность диагноза Di при условии, что признак

– вероятность диагноза Di при условии, что признак  получил значение

получил значение  , или находится в интервале s;

, или находится в интервале s;

– априорная вероятность диагноза Di.

– априорная вероятность диагноза Di.

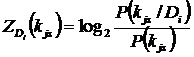

Для вычислений удобно представить формулу (1.73) в виде:

, (1.74)

, (1.74)

где  – вероятность появления интервала s признака kj для объектов с диагнозом Di;

– вероятность появления интервала s признака kj для объектов с диагнозом Di;

– вероятность появления интервала s у всех объектов.

– вероятность появления интервала s у всех объектов.

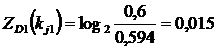

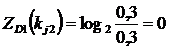

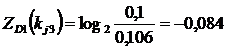

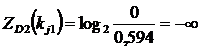

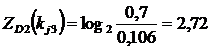

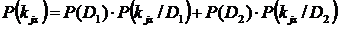

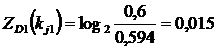

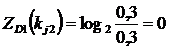

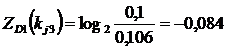

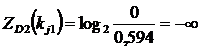

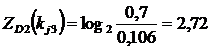

Пример: Получены данные измерений ускорения рельса при проследовании вагонов, не имеющих дефектов на поверхности катания колес свыше допускаемых норм D1 и с дефектными колесами – D2. Стоит задача определить диапазон ускорений рельса, имеющий наибольшую ценность (вес) для обнаружения дефекта на поверхности катания колес.

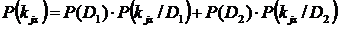

На основании статистических данных знаем P(D1)= 0,99; P(D2)= 0,01, и можем определить:

;

;

;

;

;

;

;

;

;

;

Вероятности появления ускорений, %

| D

|

|

|

|

| £ 5 g

| (5 – 10) g

| ³ 10 g

|

D1

D2

|

59,4

|

|

10,6

|

Выводы:

– для второго интервала во всех случаях  и нельзя сделать вывод о состоянии объекта;

и нельзя сделать вывод о состоянии объекта;

– диагностический вес первого интервала для неисправного состояния равен – ¥, что отрицает возможность неисправного состояния;

– наибольшую ценность для обнаружения дефекта имеет третий интервал.

Вагона

8.1. Общие положения

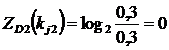

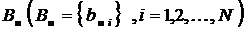

Задача диагностирования вагона заключается в обработке значений выходных параметров и их соответствия определенной оценке.С целью обоснованного выбора совокупности диагностических показателей В, достаточной для решения задачи по оценке состояния технического объекта, необходимо упорядочить множество диагностических показателей, характеризующих его состояние, то есть выстроить в ряд по порядку, определяемому выбранными критериями.

Диагностическая модель объекта любого типа содержит в явном виде множество  – прямых показателей (

– прямых показателей (

), характеризующих состояние объекта. Они могут входить в диагностическую модель в виде аргументов или коэффициентов алгебраических и дифференциальных уравнений, и других величин, непосредственно присутствующих в модели. В большинстве случаев в связи с технической сложностью или невозможностью, а также с учетом экономической целесообразности приходится из множества

), характеризующих состояние объекта. Они могут входить в диагностическую модель в виде аргументов или коэффициентов алгебраических и дифференциальных уравнений, и других величин, непосредственно присутствующих в модели. В большинстве случаев в связи с технической сложностью или невозможностью, а также с учетом экономической целесообразности приходится из множества  прямых показателей выбирать совокупность

прямых показателей выбирать совокупность

для их замеров и оценки в процессе диагностирования.

для их замеров и оценки в процессе диагностирования.

Если  =

=  , то введенный порядок позволяет непосредственно разработать алгоритм и программу диагностирования. В этом случае программа предусматривает последовательность оценки показателей

, то введенный порядок позволяет непосредственно разработать алгоритм и программу диагностирования. В этом случае программа предусматривает последовательность оценки показателей  в порядке, определенном

в порядке, определенном  . Обобщенная структура выполнения анализа диагностической модели представлена на рисунке 1.19.

. Обобщенная структура выполнения анализа диагностической модели представлена на рисунке 1.19.

Если  Ì

Ì  и

и  ¹

¹  , то определяется разность

, то определяется разность  и выбирается подмножество

и выбирается подмножество

косвенных показателей. При этом мощность множества

косвенных показателей. При этом мощность множества  должна быть такой, чтобы полностью компенсировать неоцениваемые прямые показатели, то есть разность S.

должна быть такой, чтобы полностью компенсировать неоцениваемые прямые показатели, то есть разность S.

Практически невозможно создать такой диагностический комплекс, который обеспечил бы контроль всех возможных нарушений технического состояния вагона. В связи с этим необходимо оценить возможность комплексной оценки технического состояния вагона имеющимися и разрабатываемыми средствами автоматизации контроля и технического диагностирования, определить направление их развития.

8.2. Диагностическая модель грузового вагона

С целью определения элементов конструкции вагона, по которым можно выделить диагностические признаки, характеризующие надежность работы вагона в целом, исследована взаимосвязь между различными неисправностями.

Проведено натурное обследование более тысячи вагонов, поступивших в текущий ремонт, а также вагонов, у которых были показания от устройств автоматического контроля перегрева букс (ДИСК2-Б), неровностей на поверхности катания (ДИСК2-К), устройства контроля подреза гребня колеса, аппа

. (1.50)

. (1.50) (1.51)

(1.51) (1.52)

(1.52)

log2 n =log2 n (1.53)

log2 n =log2 n (1.53) (1.54)

(1.54) . (1.55)

. (1.55) , (1.56)

, (1.56) . (1.57)

. (1.57) (1.58)

(1.58) – энтропия системы после внесения диагностической информации.

– энтропия системы после внесения диагностической информации.

.

.

, (1.59)

, (1.59) , (1.60)

, (1.60) для всех букс стороны вагона одинакова имеем

для всех букс стороны вагона одинакова имеем , то есть отношение перегрева буксы к среднему значению перегрева по стороне вагона, К0 зависит только от технического состояния подшипника.

, то есть отношение перегрева буксы к среднему значению перегрева по стороне вагона, К0 зависит только от технического состояния подшипника. . (1.61)

. (1.61) . (1.62)

. (1.62) (1.63)

(1.63) . (1.64)

. (1.64) , (1.65)

, (1.65) . (1.66)

. (1.66) (1.67)

(1.67) – условная энтропия системы А относительно системы В,представляет собой энтропию системы А при различных возможных реализациях системы В и наоборот.

– условная энтропия системы А относительно системы В,представляет собой энтропию системы А при различных возможных реализациях системы В и наоборот.

– частная условная энтропия, которая характеризует связь систем А и В. Если такая связь отсутствует, то

– частная условная энтропия, которая характеризует связь систем А и В. Если такая связь отсутствует, то  и из соотношений (1.63) и (1.68) получим:

и из соотношений (1.63) и (1.68) получим: . (1.69)

. (1.69) . (1.70)

. (1.70) (1.71)

(1.71) . (1.72)

. (1.72) называется элементарной информацией состояния Вj о состоянии Аi. Иначе можно пояснить, что если априорная вероятность состояния Аi равна Р(Аi), а после получения сигнала о состоянии Вj она изменилась и стала Р(Ai / Bj), то знание состояния Вj дает некоторую информацию относительно Аi, определяемую (1.70). Если же сигнал Вj встречается одинаково часто, как при наличии состояния Аi, так и при любых других состояниях системы А, то, очевидно, что он не несет информации о состоянии Аi, и из (4.21) следует

называется элементарной информацией состояния Вj о состоянии Аi. Иначе можно пояснить, что если априорная вероятность состояния Аi равна Р(Аi), а после получения сигнала о состоянии Вj она изменилась и стала Р(Ai / Bj), то знание состояния Вj дает некоторую информацию относительно Аi, определяемую (1.70). Если же сигнал Вj встречается одинаково часто, как при наличии состояния Аi, так и при любых других состояниях системы А, то, очевидно, что он не несет информации о состоянии Аi, и из (4.21) следует  . Информация

. Информация  .

. .

. – наличие признака;

– наличие признака;  – отсутствие признака. Это может означать наличие или отсутствие измеряемого параметра в определенном интервале.

– отсутствие признака. Это может означать наличие или отсутствие измеряемого параметра в определенном интервале. , для диагноза Di будет равна:

, для диагноза Di будет равна: , (1.73)

, (1.73) – вероятность диагноза Di при условии, что признак

– вероятность диагноза Di при условии, что признак  – априорная вероятность диагноза Di.

– априорная вероятность диагноза Di. , (1.74)

, (1.74) – вероятность появления интервала s признака kj для объектов с диагнозом Di;

– вероятность появления интервала s признака kj для объектов с диагнозом Di; – вероятность появления интервала s у всех объектов.

– вероятность появления интервала s у всех объектов.

;

; ;

; ;

; ;

; ;

;

и нельзя сделать вывод о состоянии объекта;

и нельзя сделать вывод о состоянии объекта; – прямых показателей (

– прямых показателей (

), характеризующих состояние объекта. Они могут входить в диагностическую модель в виде аргументов или коэффициентов алгебраических и дифференциальных уравнений, и других величин, непосредственно присутствующих в модели. В большинстве случаев в связи с технической сложностью или невозможностью, а также с учетом экономической целесообразности приходится из множества

), характеризующих состояние объекта. Они могут входить в диагностическую модель в виде аргументов или коэффициентов алгебраических и дифференциальных уравнений, и других величин, непосредственно присутствующих в модели. В большинстве случаев в связи с технической сложностью или невозможностью, а также с учетом экономической целесообразности приходится из множества

для их замеров и оценки в процессе диагностирования.

для их замеров и оценки в процессе диагностирования. =

=  в порядке, определенном

в порядке, определенном  . Обобщенная структура выполнения анализа диагностической модели представлена на рисунке 1.19.

. Обобщенная структура выполнения анализа диагностической модели представлена на рисунке 1.19. и выбирается подмножество

и выбирается подмножество

косвенных показателей. При этом мощность множества

косвенных показателей. При этом мощность множества