| Тип

циклона

| Число элементов в секции n

| Оптимальная

скорость газа в

элементе wопт, м/c

| Расход газа в одной секции, м3/с

| Коэффициент гидравлического сопротивления x

|

| ЦБ-254Р

| 25; 30; 40; 50; 60; 80

| 4,5

| 5,6–16,2

|

|

| ЦБ-231У

| 12; 16; 20; 25; 30; 42; 56; 63

| 4,5

| 2,2–11,7

|

|

| ЦБ-2

| 20; 25; 30; 36; 42; 56

| 4,5

| 4,84–13,6

|

|

| ПБЦ

| 24; 36; 48; 96

| 3,5

| 4,2–16,7

|

|

Примечание: Данные, относящиеся к циклонным элементам типа «Розетка» и «Винт», соответствуют следующим условиям их работы: средняя скорость газового потока в элементе vт = 4,5 м/с; динамическая вязкость mт = 23,7×10–6 Па×с; плотность частицы rчт =2200 кг/м3.

2. Рассчитывают число циклонных элементов, необходимое для оптимальных условий работы батарейного циклона:

, (5.40)

, (5.40)

где Q — общий расход газа, м3/ с.

3. По табл. 5.18 подбирают батарейный циклон с ближайшим к n опт числом циклонных элементов n. Число элементов выбранного батарейного циклона n желательно выбирать таким, чтобы оно отличалось от n опт не более чем на 10%.

Далее определяют действительную скорость потока в элементе v, м/с:

. (5.41)

. (5.41)

4. Рассчитывают потери давления в батарейном циклоне, Па:

, (5.42)

, (5.42)

где x — коэффициент гидравлического сопротивления батарейных циклонов (табл. 5.18); rг — плотность газа, кг/м3.

5. Определяют коэффициенты очистки газа в элементе возвратно-поточного батарейного циклона, пользуясь схемой расчета, приведенной для обычных циклонов. Необходимые для этого значения  и

и  приведены в табл. 5.17. При условии равномерного распределения очищаемого газа, общая эффективность будет равна эффективности очистки в одном элементе.

приведены в табл. 5.17. При условии равномерного распределения очищаемого газа, общая эффективность будет равна эффективности очистки в одном элементе.

Вихревые пылеуловители. Основным отличием вихревых пылеуловителей от циклонов является наличие вспомогательного закручивающего газового потока. На рис. 5.33 показаны две основные разновидности вихревых пылеуловителей.

Рис. 5.33. Конструкции вихревых пылеуловителей:

а — соплового типа; б — лопаточного типа; 1 — камера; 2 — выходной патрубок; 3 — сопла; 4 — лопаточный завихритель типа розетка; 5 — входной патрубок; 6 — подпорная шайба; 7 — пылевой бункер; 8 — кольцевой лопаточный завихритель

Рис. 5.33. Конструкции вихревых пылеуловителей:

а — соплового типа; б — лопаточного типа; 1 — камера; 2 — выходной патрубок; 3 — сопла; 4 — лопаточный завихритель типа розетка; 5 — входной патрубок; 6 — подпорная шайба; 7 — пылевой бункер; 8 — кольцевой лопаточный завихритель

|

В вихревом аппарате соплового типа (рис. 5.33, а) запыленный газовый поток закручивается лопаточным завихрителем и двигается вверх, подвергаясь при этом воздействию из тангенциально расположенных сопел 3 струй вторичного газа (воздуха). Под действием центробежных сил взвешенные в потоке частицы отбрасываются в периферии, а оттуда — в возбуждаемый струями спиральный поток вторичного газа, направляющий их вниз в кольцевое межтрубное пространство. Вторичный газ, в ходе спирального обтекания потока очищаемого газа, постепенно полностью проникает в него. Кольцевое пространство вокруг входного патрубка оснащено подпорной шайбой 6, обеспечивающей безвозвратный спуск пыли в бункер 7.

Наилучшие результаты по эффективности улавливания достигаются при установке сопел, распыливающих вторичный газ, не менее чем в четыре ряда под углом 30°. В качестве оптимальной рекомендуется установка лопаток завихрителя под углом 30–40° при отношении диаметра завихрителя к диаметру аппарата 0,8–0,9.

Вихревой пылеуловитель лопастного типа (рис. 5.33, б) характеризуется тем, что вторичный газ отбирается с периферии очищенного газа и подается кольцевым направляющим аппаратом с наклонными лопастями 8.

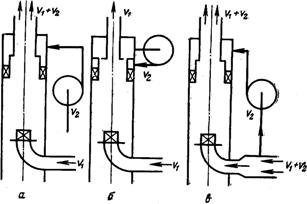

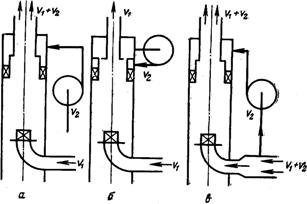

В качестве вторичного газа в вихревых пылеуловителях могут быть использованы атмосферный воздух, периферийная часть потока очищенных газов и запыленные газы (рис. 5.34).

Первый вариант целесообразен, если очистке подвергается горячий газ, который необходимо охладить. С экономической точки зрения этот вариант является наихудшим. Наиболее выгодным в экономическом отношении, является использование в качестве вторичного газа запыленный газ, т. к. он позволяет повысить производительность установки на 40–65% с сохранением эффективности очистки.

Рис. 5.34. Варианты подвода вторичного газа к вихревым пылеуловителям:

а — подвод внешнего газа; б — подвод очищенных газов; в — подвод запыленных газов

Рис. 5.34. Варианты подвода вторичного газа к вихревым пылеуловителям:

а — подвод внешнего газа; б — подвод очищенных газов; в — подвод запыленных газов

|

Подобно циклонам, вихревые пылеуловители могут компоноваться в группы. Это делается с целью увеличения эффективности пылеулавливания, за счет уменьшения диаметров аппаратов.

Производительность вихревого пылеуловителя по газам может меняться в пределах от 0,5 до 1,15 по отношению к номинальной. Это объясняется решающим влиянием на эффективность очистки параметров вторичного газа, оптимальный расход которого, по разным данным, должен составлять от 30 до 50 % от первичного.

По сравнению с противоточными циклонами вихревые пылеуловители имеют следующие преимущества: более высокую степень очистки высокодисперсных пыли; отсутствие абразивного износа активных частей аппарата; возможность обеспыливания газов с более высокой температурой, за счет использования вторичного воздуха; возможность регулирования процесса сепарации пыли за счет регулирования расхода вторичного воздуха.

К недостаткам вихревых пылеуловителей можно отнести: необходимость дополнительного вентилятора; увеличение за счет вторичного газа общего объема газов, проходящих через аппарат; сложную эксплуатацию аппарата.

Вихревые пылеуловители могут применяться для очистки вентиляционных и технологических выбросов от мелкодисперсной пыли в химической, нефтехимической, пищевой, горнорудной и других отраслях промышленности. За рубежом вихревые пылеуловители выпускаются производительностью от 330 до 30000 м3/ч. В отечественных конструкциях обеспечивается более низкое гидравлическое сопротивление и более низкая доля вторичного воздуха, по сравнению с зарубежными аппаратами.

Для ориентировочной оценки эффективности улавливания частиц различного диаметра можно воспользоваться приведенными ниже данными:

| Размер частиц, мкм

| 2,5

| 5,0

| 10,0

|

| Степень очистки, %

|

|

|

|

В различных источниках публикуются данные об использовании вихревых пылеуловителей в химической промышленности:

| Пыль или пылевидный

материал

| Медианный диаметр

частиц, мкм

| Эффективность

пылеулавливания

|

| Целлюлоза

|

| 96,5

|

| Синтетический порошок

|

| 98,0

|

| Стиральный порошок

|

| 98,0

|

| Эпоксидная смола

|

| 98,0

|

| Карбонат кальция

|

| 98,0

|

| Полиакрилнитрил

|

| 98,0

|

Учитывая, что методы инженерного расчета для вихревых пылеуловителей пока еще не разработаны, рекомендуется при расчете этих аппаратов использовать методы теории подобия.

Динамические пылеуловители. В динамических (ротационных) пылеуловителях, кроме центробежных сил, на пылевые частицы оказывает воздействие сила Кориолиса. Основная особенность динамических пылеуловителей — совмещение функций побудителя движения воздуха и пылеуловителя. Благодаря этому, аппарат более компактен и потребляет меньше энергии, чем вентилятор и пылеулавливающее устройство.

Простейшие пылеуловители ротационного действия представляют собой механизм, состоящий из рабочего колеса и кожуха (пылеприемника). Пылегазовый поток приводится во вращательное движение рабочим колесом, при этом под действием развивающихся сил (центробежной и Кориолиса) из очищаемого газа выделяется пыль.

Эксплуатационный опыт показывает, что динамические пылеуловители обеспечивают высокую степень очистки при улавливании частиц с размером более 10 мкм.

Существующие конструкции ротационных пылеуловителей подразделяют на две группы.

В аппаратах первой группы (наиболее многочисленной) отделяемые частицы имеют направление движения, совпадающее с направлением газа (рис. 5.35). Очищаемый газ 4 через приемный патрубок 5 поступает в центральную часть колеса 2, вращающегося в спиралеобразном кожухе 3. Под действием центробежных и кориолисовых сил частицы пыли отбрасываются к стенкам кожуха и отводятся в пылесборник 6, а очищенный газ выводится из пылеуловителя через патрубок чистого газа 1.

Процесс отделения пыли для ротационных пылеуловителей этой группы в большой степени зависит от угла наклона лопастей вентилятора.

Рис. 5.35. Ротационный пылеуловитель первой группы

Рис. 5.35. Ротационный пылеуловитель первой группы

|

В аппаратах второй группы (рис. 5.36) улавливаемые частицы выделяются из потока в направлении, противоположном движению газа.

Очищаемый газ с помощью центробежного колеса 2, размещенного в кожухе 3, всасывается во вращающийся барабан 1 через отверстия, расположенные на его боковой поверхности. В пограничном слое частота вращения пылегазового потока достигает окружной частоты вращения барабана, благодаря этому частицы пыли, преодолевая силы аэродинамического сопротивления газа, отбрасываются от поверхности барабана в радиальном направлении.

Наибольшее распространение в отечественной промышленности получил дымосос-пылеуловитель ДП (рис. 5.37).

Работа дымососа-пылеуловителя основана на следующем принципе. За счет разности давлений, создаваемых рабочим колесом 2 на валу 1, запыленный поток поступает в улитку 5 и приобретает криволинейное движение. Под действием центробежных сил, частицы пыли отбрасываются к периферии и вместе с небольшим количеством газов (8–10%) отводятся для окончательного отделения через патрубок 9 в выносной малогабаритный циклон 8, соединенный с улиткой газоходами. Разгрузка циклона производится через спускной стояк с затвором-мигалкой 10. Очищенный газовый поток из циклона возвращается в центральную часть улитки. Аэрозоль протягивается через циклон под действием перепада давлений между центром улитки и ее периферией, которая повышается за счет работы вспомогательной крыльчатки 6. Из центральной зоны улитки очищенные газы через направляющий аппарат 4 поступают в рабочее колесо дымососа, а затем через кожух выбрасываются в дымовую трубу 11.

В настоящее время промышленностью серийно выпускаются дымососы пылеуловители ДП-8; ДП-10; ДП-12; ДП-13,5 (число обозначает диаметр рабочего колеса в дм) производительностью от 8000 до 55000 м3/ч. Эффективность улавливания частиц пыли диаметром 15–20 мкм составляет 80–90%. Полное давление, развиваемое аппаратом, составляет 1400–4700 Па.

Рис. 5.36. Схема ротационного пылеуловителя второй группы

Рис. 5.36. Схема ротационного пылеуловителя второй группы

|

Дымососы — пылеуловители применяются для очистки дымовых газов малых котельных, в литейных производствах для очистки аспирационных выбросов и на асфальтобетонных заводах для очистки газов сушильных барабанов.

Рис. 5.37. Дымосос-пылеуловитель

Рис. 5.37. Дымосос-пылеуловитель

|

Ротационные пылеуловители компактны, надежны в работе, не требуют дополнительных побудителей газа. К их недостаткам следует отнести сравнительно невысокую степень очистки (80–90%), опасность абразивного износа лопаток дымососа, возможность образования отложений на лопатках, и, как следствие, дисбаланс ротора, сложность в изготовлении.

Инженерные методы расчета динамических пылеуловителей не разработаны; имеются лишь результаты исследований некоторых конструкций этих пылеуловителей.

ФИЛЬТРЫ

Фильтрующие аппараты относятся к наиболее эффективным пылеулавливающим устройствам.

Преимущества фильтров:

— более высокая степень очистки газов от взвешенных частиц, чем в газоочистных аппаратах других типов (фильтры обеспечивают практически полное улавливание частиц всех размеров, включая субмикронные);

— возможность улавливания частиц при любом давлении газов;

— высокая степень очистки при любых концентрациях взвешенных частиц в газах;

— возможность очистки газов, нагретых до высокой температуры;

— использование химически стойких материалов;

— возможность полной автоматизации процесса очистки газов;

— стабильность процесса очистки и меньшая зависимость от изменения физико-химических свойств улавливаемых частиц и расхода газов, чем при использовании других способов;

— простотой эксплуатации.

Недостатки:

— необходимость периодической замены некоторых фильтрующих перегородок;

— сравнительно высокий расход энергии при использовании отдельных видов пористых фильтров;

— громоздкость установок с фильтрами (особенно при большом объемном расходе очищаемых газов);

— относительная сложность эксплуатации.

Применяемые в современных аппаратах фильтрующие пористые перегородки по своей структуре весьма разнообразны, но в большинстве своем они состоят из волокнистых или зернистых элементов, которые условно могут быть разделены на следующие типы.

Гибкие пористые перегородки: тканевые материалы из природных, синтетических и минеральных волокон; нетканевые волокнистые материалы (войлоки, клееные и иглопробивные материалы, бумага, картон, волокнистые маты); ячеистые (губчатая резина, пенополиуретан, мембранные фильтры).

Полужесткие пористые перегородки: слои волокон, стружка, вязаные сетки, расположенные на опорных устройствах или зажатые между ними.

Жесткие пористые перегородки: пористая керамика и пластмасса, спеченные или спрессованные порошки металлов (металлокерамика), пористые стекла, углеграфитовые материалы и др.; волокнистые материалы — сформированные слои из стеклянных и металлических волокон; металлические сетки и перфорированные листы.

Зернистые слои: неподвижные, свободно насыпанные материалы; периодически или непрерывно перемещающиеся материалы.

В зависимости от назначения и допустимой пылевой нагрузки современные фильтры условно разделяются на три класса.

Воздушные фильтры предназначены для обеспыливания атмосферного воздуха в системах приточной вентиляции; кондиционирования и воздушного отопления производственных, служебных и общественных зданий; подачи воздуха на технологические нужды; подстанций агрегатов питания электрофильтров. Разработано много конструкций и фильтрующих элементов, классификация которых приведена в табл. 5.19.

Таблица 5.19

Классификация воздушных фильтров

| Класс фильтра

| Размер улавливаемых частиц, мкм

| Эффективность очистки, %, не менее

| | III

|

|

| | II

|

|

| | I

|

|

| |

Абсолютные фильтры предназначены для улавливания с очень высокой эффективностью (обычно выше 99%) в основном субмикронных частиц из промышленных газов и воздуха при низкой входной концентрации (менее 1 мг/м3). Такие фильтры применяют для улавливания особо токсичных, а также для ультратонкой очистки при проведении некоторых технологических процессов или в особочистных помещениях, где воздух служит рабочей средой.

Промышленные фильтры применяются для очистки промышленных газов в основном с высокой концентрацией дисперсной фазы (до 60 г/м3). Для периодического или непрерывного удаления накапливающейся в фильтрующей перегородке пыли, фильтры этого класса имеют устройство для регенерации, позволяющие поддерживать производительность на заданном уровне и возвращать ценные продукты в производство; фильтры этого класса нередко являются составной частью технологического оборудования.

Абсолютные фильтры. К абсолютным фильтрам (высокоэффективным фильтрам или фильтрам тонкой очистки) относятся, в основном, волокнистые фильтры, которые представляют собой слои различной толщины, в которых более или менее однородно распределены волокна (набивные, маты, из бумаги, картона и др.). Для фильтров используют естественные или специально получаемые волокна толщиной от 0,01 до 100 мкм, а также их смеси. Толщина фильтрующих сред составляет от десятых долей миллиметра (бумага) до двух метров (многослойные, глубокие насадочные фильтры долговременного пользования).

Волокнистые фильтры могут быть подразделены на тонковолокнистые, глубокие и груволокнистые фильтры.

Тонковолокнистые фильтры. Тонковолокнистые фильтры служат для улавливания высокодисперсной пыли и других аэрозольных частиц размером 0,05–0,1 мкм с эффективностью не менее 99%. Чаще всего применяют фильтрующие материалы в виде тонких листов или объемных слоев из тонких или ультратонких волокон (диаметр менее 2 мкм). Скорость фильтрации составляет 0,01–0,15м/с, сопротивление чистых фильтров обычно не превышает 200–300 Па, а забитых пылью фильтров — 700–1500 Па. Улавливание пыли происходит в основном за счет броуновской диффузии и эффекта касания, поэтому очень важно использовать волокна диаметром 0,1–1 мкм. Регенерация отработанных фильтров тонкой очистки в большинстве случаев нерентабельна или невозможна, что является их главным недостатком. Тонковолокнистые фильтры предназначены для длительной работы (в течение 0,5–3 лет) с последующей заменой фильтра на новый.

В качестве тонковолокнистых сред наибольшее распространение получили фильтрующие материалы типа ФП (фильтры Петрянова) из полимерных смол. Они представляют собой слои синтетических волокон диаметров 1–2,5 мкм, нанесенные в процессе получения на марлевую подложку или «основу» из скрепленных между собой более толстых волокон. Материалы ФП характеризуются высокими фильтрующими свойствами. Малая толщина слоев ФП (0,2–1 мм) дает возможность получать поверхность фильтрации до 100–150 м2 в расчете на 1 м3 аппарата.

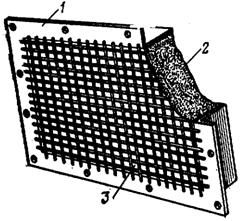

Рис. 5.38. Рамный фильтр тонкой очистки:

1 — П-образная планка; 2 — боковая стенка; 3 — разделители; 4 — фильтрующий материал

Рис. 5.38. Рамный фильтр тонкой очистки:

1 — П-образная планка; 2 — боковая стенка; 3 — разделители; 4 — фильтрующий материал

|

Оптимальная конструкция фильтров тонкой очистки должна отвечать следующим требованиям: наибольшей поверхностью фильтрации при меньших габаритах; минимальному сопротивлению; возможности более удобной и быстрой установки; надежной герметичности групповой сборки отдельных фильтров. Этим требованиям в наибольшей степени соответствуют распространенные в настоящее время фильтры рамочной конструкции (рис. 5.38). Фильтрующий материал в виде ленты укладывается между П-образными рамками, чередующимися при сборке пакета открытыми и закрытыми сторонами в противоположных направлениях. Между соседними слоями материала устанавливаются гофрированные разделители, чтобы не допустить примыкания их друг к другу. Рамки, разделители, боковые стенки корпуса могут быть из различного материала: фанеры, винипласта, алюминия, нержавеющей стали. Загрязненные газы поступают в одну из открытых сторон фильтра, проходят через материал и выходят с противоположной стороны.

Глубокие фильтры. Глубокие фильтры лишены основного недостатка тонковолокнистых фильтров — короткого срока непрерывной работы. Они представляют собой многослойный фильтр общей высотой 0,3–2,0 м. Диаметр волокон 8–19 мкм. Скорость фильтрации составляет 1 м/с. Первый слой фильтра на пути движения очищаемой среды состоит из грубых волокон, последний из тонких. Основная сфера применения — очистка вентиляционных и технологических газов от радиоактивных частиц, а также в системах стерилизации воздуха в производстве антибиотиков, витаминов и других медицинских аппаратов.

Глубокие фильтры рассчитаны на непрерывную работу в течение 10–20 лет, что подтверждено практикой их эксплуатации. При очистке от радиоактивных веществ, фильтры по истечении всего срока службы захоранивают на месте путем цементирования. При очистке от бактерий, глубокие фильтры стерилизуют острым паром в течении 4 ч, а затем подсушивают путем продувки в течение суток.

Грубоволокнистые фильтры. Основная задача грубоволокнистых фильтров — снижение начальной концентрации аэрозоля при высокоэффективной очистки. Они имеют высокую пылеемкость и значительно дешевле (почти в 10 раз) тонковолокнистых фильтров. В связи с этим, их можно легко заменять или регенерировать.

Оптимальный состав грубоволокнистого фильтра — смесь волокон диаметром от 1 до 20 мкм, причем до 50 % волокон должны иметь размеры до 4 мкм. При скорости фильтрации 0,05–0,1 м/с материал должен почти полностью улавливать частицы крупнее 1 мкм. После частичного забивания пылью, фильтр становится эффективным для частиц субмикронного размера.

Срок службы грубоволокнистого фильтра, до смены или регенерации определяется его пылеемкостью, которая в свою очередь зависит от допустимого гидравлического сопротивления аппарата. Установлено, что при гидравлическом сопротивлении 0,3–0,5 кПа дальнейшая эксплуатация фильтра нецелесообразна. Обычно, при входной концентрации от 0,5–1 мг/м3, смену грубоволокнистых фильтров производят 4–6 раз в год.

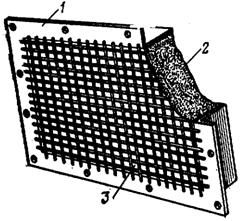

На рис. 5.39 представлен фильтр предварительной очистки марки ДСВ. В качестве набивки используется грубое лавсановое волокно диаметром от 15 до 25 мкм; плотность набивки 15–25 кг/м3; толщина слоя — 0,1 м.

Мокрые фильтры-туманоуловители. Для улавливания жидких аэрозольных частиц широко применяются волокнистые и сеточные фильтры-туманоуловители, принцип действия которых основан на захвате жидких частиц волокнами при пропускании туманов через волокнистый слой с непрерывным выводом из него уловленной жидкости. Материалами волокон могут быть стекло, синтетика и металлы.

Отличительной особенностью волокнистых фильтров-туманоуловителей являются коалесценция уловленных жидких частиц при контакте с поверхностью волокон, и образование на них пленки жидкости, удаляющейся по мере накопления из слоя в виде струек или крупных капель, перемещающихся внутри слоя и с тыльной стороны под действием силы тяжести. При этом обычно не требуется никаких механических воздействий на фильтрующие слои, т. е. фильтры работают с постоянным сопротивлением в стационарном режиме саморегенерации (самоочищения).

Рис. 5.39. Фильтр предварительной очистки с лавсановой насадкой:

1 — разделительная перегородка; 2 — фильтрующий материал; 3 — сетка; 4 — кожух деревянный

Рис. 5.39. Фильтр предварительной очистки с лавсановой насадкой:

1 — разделительная перегородка; 2 — фильтрующий материал; 3 — сетка; 4 — кожух деревянный

|

Выгодно отличаясь по всем параметрам от других устройств для улавливания жидких частиц, волокнистые фильтры обладают существенным недостатком — возможностью зарастания при наличии в тумане значительного количества твердых частиц и образование в слое нерастворимых отложений — солей (CaSO4, CaCO3, CaF2, CaSO3, и др.).

Несмотря на указанные недостатки, эти аппараты характеризуются высокой степенью очистки, надежностью в работе, простотой в конструкции, монтажа и обслуживания, а главное возможностью обеспечения очистки тонкодисперсных туманов до любой остаточной концентрации. Поэтому, в ряде случаев, туманоуловители являются незаменимыми, а иногда единственными аппаратами для тонкой очистки газов от туманов в технологических процессах получения серы и термической фосфорной кислоты, концентрирования различных кислот и солей упаркой, производства хлор-газа, испарения масел и других органических жидкостей.

В соответствии с основным механизмом осаждения частиц в фильтре, туманоуловители разделяют на низкоскоростные, работающие в режиме осаждения за счет диффузии, касания и использующие тонкие волокна, и высокоскоростные, т. е. инерционные фильтры, как правило, на основе грубых волокон и объемных сеток, а также двухступенчатые.

Низкоскоростные фильтры-туманоуловители. Низкоскоростные фильтры-туманоуловители (v г £ 0,2 м/c), снаряжаются волокнами диаметром 5–20 мкм (меньшие не используются из-за низкой скорости вывода жидкости, быстрого зарастания твердыми примесями) и предназначены для улавливания субмикронных частиц за счет диффузии и эффекта зацепления; эффективность их увеличивается с уменьшением скорости фильтрации, размера частиц и диаметра волокон.

Рис. 5.40. Цилиндрический фильтрующий элемент:

1 — опорная трубчатая перегородка; 2 — уплотняющий патрубок-фланец; 3 — шпилька; 4 — прокладка; 5 — сетки; 6 — стекловолокнистый слой; 7 — дно; 8 — трубка гидрозатвора; 9 — стакан

Рис. 5.40. Цилиндрический фильтрующий элемент:

1 — опорная трубчатая перегородка; 2 — уплотняющий патрубок-фланец; 3 — шпилька; 4 — прокладка; 5 — сетки; 6 — стекловолокнистый слой; 7 — дно; 8 — трубка гидрозатвора; 9 — стакан

|

Для снаряжения низкоскоростных фильтров оптимальной является смесь волокон с определенным соотношением грубых и тонких. Грубые упругие волокна обеспечивают равномерное объемное распределение более тонких, увеличивают скорость вывода жидкости из слоя, придают слою механическую прочность и стабильность, обеспечивая возможность работы более тонким волокнам по всей глубине слоя. Обычно применяются слои смеси волокон диаметром от 5 до 30 мкм с плотностью упаковки 100–200 кг/м3 и толщиной 0,05 м. Характерная конструкция фильтрующего элемента приведена на рис. 5.40. Элемент состоит из двух соосно расположенных цилиндрических элементов сеток из проволоки диаметром 3,2 мм, приваренных к дну и входному патрубку фланцу. Пространство между сетками заполнено стекловолокном. Дно элемента оборудовано трубкой, погруженной в стакан гидрозатвор, из которого жидкость перетекает в корпус.

В зависимости от производительности установок в одном корпусе может монтироваться от 5 до 100 элементов. Габариты наиболее распространенных элементов: диаметр 450 мм, высота 2,4 м. Особое внимание при проектировании аппаратов уделяется выбору конструкционных материалов (пластик, нержавеющая сталь). При температурах выше 50°C применяют легированные молибденистые стали. Для изготовления волокон используют стекла специальных составов, лавсан, полипропилен и другие полимеры. Толщина слоя составляет от 5 до 15 см, скорость фильтрации 5–20 см/с. Аэродинамическое сопротивление сухих фильтров составляет 200–1000 Па, а в режиме самоочищения от 1200 до 2500 Па. Максимально допустимая температура для фильтров из стеклянного волокна — 400°С.

Высокоскоростные фильтры-туманоуловители. Высокоскоростные фильтры-туманоуловители (vг ³ 0,5¸1,2 м/с) со слоем грубых волокон, диаметром 20–100 мкм, служащие для выделения из газа частиц крупнее 1 мкм за счет механизма инерционного осаждения, эффективность которого возрастает с увеличением размера частиц и скорости фильтрации до определенной (критической) величины (обычно 2,5 м/c), при которой начинается вторичный брызгоунос уловленной жидкости из слоя в виде крупных капель.

Высокоскоростные тумано-брызгоуловители фирмы Monsanto выполняются в виде плоских элементов (рис. 5.41), в которых волокно 2 уложено между двумя плоскими параллельными решетками 3. В установках большой производительности они вмонтированы в многогранный опорный каркас, имеющий снизу поддон конической формы, в который стекает условленная жидкость. Эффективность улавливания частиц размером менее 3 мкм составляет 90–98% при D р = 1500¸2000 Па. Снижение проектной скорости фильтрации в этих фильтрах более чем на 20–30% сопровождается резким падением эффективности очистки.

Такие фильтры нашли широкое применение во многих отраслях промышленности, в частности, при производстве серной кислоты, аммиака, метанола, этилена, переработке пластмасс.

Для улавливания жидких частиц при высоких скоростях наиболее благоприятным способом формирования волокнистых слоев является иглопробивной, т. к. при этом волокна сцепляются не только в плоскости слоя, но и переплетаются между отдельными слоями. При этом образуется объемная однородная структура, очень устойчивая к механическим воздействиям, упругая и стабильная в мокром состоянии. Наиболее подходящим материалом является полипропиленовые волокна, обладающие универсальной химической стойкостью.

На рис. 5.42 показан фильтр, снаряжаемый полипропиленовыми и лавсановыми иглопробивными материалами. Цилиндрический фильтрующий элемент установлен в слой уловленной кислоты, находящейся в пространстве, образованном входящим внутрь элемента с патрубком и стенками корпуса фильтра. Фильтрующий элемент представляет собой перфорированный и решетчатый барабан с глухой крышкой. Соосно с ним установлен брызгоулавливающий элемент, имеющий больший диаметр. На решетчатом цилиндре крепится пакет из винипластовых сеток или складчатый грубоволокнистый войлок толщиной 3–5 мм.

Рис. 5.41. Элемент высокоскоростного фильтра:

1 — короб с фланцев; 2 — стеклянное волокно; 3 — сетка

Рис. 5.41. Элемент высокоскоростного фильтра:

1 — короб с фланцев; 2 — стеклянное волокно; 3 — сетка

Рис. 5.42. Волокнистый туманоуловитель:

1 — фильтрующий элемент; 2 — фильтрующий материал; 3 — брызгоуловитель; 4 — предварительный каплеуловитель

Рис. 5.42. Волокнистый туманоуловитель:

1 — фильтрующий элемент; 2 — фильтрующий материал; 3 — брызгоуловитель; 4 — предварительный каплеуловитель

Рис. 5.43. Волокнистый фильтр ФВГ-Т:

1 — корпус; 2 — кассета с фильтрующим материалом; 3 — люк для промывки; 4 — люк для смены кассеты; 5 — форсунка для промывки шлангом

Рис. 5.43. Волокнистый фильтр ФВГ-Т:

1 — корпус; 2 — кассета с фильтрующим материалом; 3 — люк для промывки; 4 — люк для смены кассеты; 5 — форсунка для промывки шлангом

|

Грубоволокнистые фильтры с периодической и непрерывной промывкой применяются для очистки тумана и брызг растворов кислот, солей и щелочей при проведении операций травления металлических изделий и гальванопокрытий. На рис. 5.43 представлен фильтр ФВГ-Т, предназначенный для очистки аспирационного воздуха от частиц хромовой и серной кислоты. Внутри корпуса фильтра размещена кассета с фильтрующим материалом, наложенным на каркас и прижатым решеткой (из пруткового материала). Кассета изготовлена в виде вертикально расположенных складок. Установка и смена кассет осуществляется через монтажный люк. Фильтр работает в режиме накопления уловленного продукта на поверхности фильтрующего материала с частичным стоком жидкости. При достижении перепада давления 500 Па фильтр подвергается периодической промывке (обычно 1 раз в течении 15–20 суток) с помощью переносной форсунки, вводимой через промывочные люки.

Промышленность выпускает пять типоразмеров подобных фильтров производительностью от 5000 до 80000 м3/ч. При скорости фильтрации 3–3,5 м/с эффективность очистки составляет 96%. Фильтрующий материал — иглопробивное волокно марки Т-2. Кассеты с таким же фильтрующим материалом могут располагаться непосредственно в бортовых отсосах ванн.

Двухступенчатые фильтры-туманоуловители. Разработаны два основных типа двухступенчатых волокнистых туманоуловителей, различающихся между собой функциями, которые выполняются ступенями. В одном типе установок, в первом по ходу газа фильтре, улавливаются крупные частицы и несколько снижается концентрация тумана. Кроме того, задерживаются твердые взвешенные частицы, загрязняющие туман. Во втором фильтре (обычно низкоскоростном) осуществляется тонкая очистка тумана от высокодисперсных частиц, не уловленных в первой ступени.

В другом типе установок на первой ступени используется тонковолокнистый слой. На его тыльной поверхности, при скорости газа равной или больше критической образуются многочисленные пузырьки, при разрыве которых образуются мелкие капли, уносимые газовым потоком. Вторичные капельки значительно крупнее, в связи с чем, первая ступень является агломератом — укрупнителем частиц всех размеров. На второй ступени используется фильтр-брызгоуловитель. Конструктивно обе ступени фильтра размещаются в едином корпусе.

Сеточные тумано-брызгоуловители. Для очистки грубодисперсных туманов (размер частиц жидкости более 5 мкм) и улавливания брызг применяются каплеуловители, состоящие из пакетов вязаных металлических сеток, которые при высокой нагрузке по улавливаемой жидкости и большой скорости потока устойчиво сохраняют форму и размеры ячеек. Сетки трикотажного переплетения изготавливаются из проволоки диаметром 0,2–0,3 мм, материалом для них служат легированные стали (мягкие сорта), монель-металл, сплавы на основе титана или других коррозионно-стойких металлов, а также фторопластовое и полипропиленовое моноволокно (леска). Размеры ячеек составляют от 5 до 13 мм.

Сетки гофрируют и укладывают в пакеты, толщиной 100–200 мм. Для аппаратов диаметром менее 2 м сетки свертывают в цилиндрические сплошные элементы. Для аппаратов большего диаметра пакеты изготавливают стандартного размера и формы, что позволяет вести монтаж их через люки и легко удалять для очистки (рис. 5.44). Для работы в различных условиях используют пакеты различной плотности — от 112 до 180 кг/м3. Сеточные брызгоуловители устанавливаются как внутри технологических аппаратов, так и в отдельном корпусе.

Для повышения эффективности улавливания тумана предусматриваются две ступени сеточных сепараторов. На нижней ступени устанавливают пакеты с более мелкими ячейками и повышенной плотностью (до 224 кг/м3), которые действуют как укрупнители капель; пакеты второй ступени имеют низкую плотность (96–112 кг/м3). Различная плотность упаковки достигается применением сеток с различной высотой гофр и величиной ячеек в сетках. В нижнем пакете поддерживается режим затопления. При этом улучшается промывка пара или газа, увеличиваются скорость движения капель и их инерционный захват расположенными выше сетками пакета. Практически установлено, что эффективность улавливания тумана на смоченных сетках более высокая, чем на сухих. Расстояние между ступенями обычно составляет около 3/4 диаметра колонны.

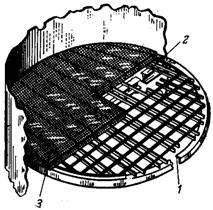

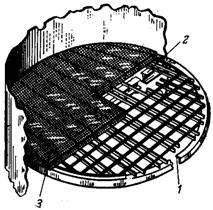

Рис. 5.44. Сеточный брызгоуловитель для аппаратов большого диаметра:

1 — опорное кольцо из уголка; 2 — дополнительная опора; 3 — фильтрующий материал

Рис. 5.44. Сеточный брызгоуловитель для аппаратов большого диаметра:

1 — опорное кольцо из уголка; 2 — дополнительная опора; 3 — фильтрующий материал

|

Допустимая скорость движения газа составляет 0,9–6 м/с. Следует отметить, что высокая эффективность сепарации сеточных каплеуловителей сохраняется в диапазоне изменение скорости движения газов от 30 до 110 % оптимальных значений; при этом максимальная концентрация жидкой фазы в парах (газах) не должна превышать 100–120 г/м3. Гидравлическое сопротивление смоченных сеток при исходной концентрации жидкости менее 5 г/м3 в 1,5–2 раза выше, чем сопротивление сухих сепараторов.

При расчетах фильтров-туманоуловителей, как правило, эффективность принимается в соответствии с данными паспортов на уловители. Естественно, что параметры газового потока должны минимально отличаться от тех, при которых определялись паспортные данные. Однако в некоторых источниках приводится порядок расчета туманоуловителя.

Например, в источнике приводится порядок расчета сетчатого брызгоуловителя. Эффективность очистки от капель в сетчатом пакете рассчитывается по формуле

, (5.43)

, (5.43)

где Н — толщина пакета, м; N — число сеток в пакете; S уд — удельная поверхность проволоки в пакете сеток, м2/м3; h' — эффективность очистки воздуха капель определенного размера (фракционная очистка) одной сеткой.

Толщина пакета сеток выбирается в пределах 100–200 мм, а удельная поверхность проволоки в пакете сеток вычисляется по формуле

Рис. 5.45. Зависимость фракционной эффективности очистки тумана от критерия Стокса

Рис. 5.45. Зависимость фракционной эффективности очистки тумана от критерия Стокса

|

, (5.44)

, (5.44)

где П — пористость пакета с

, (5.40)

, (5.40) . (5.41)

. (5.41) , (5.42)

, (5.42) и

и  приведены в табл. 5.17. При условии равномерного распределения очищаемого газа, общая эффективность будет равна эффективности очистки в одном элементе.

приведены в табл. 5.17. При условии равномерного распределения очищаемого газа, общая эффективность будет равна эффективности очистки в одном элементе. Рис. 5.33. Конструкции вихревых пылеуловителей:

а — соплового типа; б — лопаточного типа; 1 — камера; 2 — выходной патрубок; 3 — сопла; 4 — лопаточный завихритель типа розетка; 5 — входной патрубок; 6 — подпорная шайба; 7 — пылевой бункер; 8 — кольцевой лопаточный завихритель

Рис. 5.33. Конструкции вихревых пылеуловителей:

а — соплового типа; б — лопаточного типа; 1 — камера; 2 — выходной патрубок; 3 — сопла; 4 — лопаточный завихритель типа розетка; 5 — входной патрубок; 6 — подпорная шайба; 7 — пылевой бункер; 8 — кольцевой лопаточный завихритель

Рис. 5.34. Варианты подвода вторичного газа к вихревым пылеуловителям:

а — подвод внешнего газа; б — подвод очищенных газов; в — подвод запыленных газов

Рис. 5.34. Варианты подвода вторичного газа к вихревым пылеуловителям:

а — подвод внешнего газа; б — подвод очищенных газов; в — подвод запыленных газов

Рис. 5.35. Ротационный пылеуловитель первой группы

Рис. 5.35. Ротационный пылеуловитель первой группы

Рис. 5.36. Схема ротационного пылеуловителя второй группы

Рис. 5.36. Схема ротационного пылеуловителя второй группы

Рис. 5.37. Дымосос-пылеуловитель

Рис. 5.37. Дымосос-пылеуловитель

Рис. 5.38. Рамный фильтр тонкой очистки:

1 — П-образная планка; 2 — боковая стенка; 3 — разделители; 4 — фильтрующий материал

Рис. 5.38. Рамный фильтр тонкой очистки:

1 — П-образная планка; 2 — боковая стенка; 3 — разделители; 4 — фильтрующий материал

Рис. 5.39. Фильтр предварительной очистки с лавсановой насадкой:

1 — разделительная перегородка; 2 — фильтрующий материал; 3 — сетка; 4 — кожух деревянный

Рис. 5.39. Фильтр предварительной очистки с лавсановой насадкой:

1 — разделительная перегородка; 2 — фильтрующий материал; 3 — сетка; 4 — кожух деревянный

Рис. 5.40. Цилиндрический фильтрующий элемент:

1 — опорная трубчатая перегородка; 2 — уплотняющий патрубок-фланец; 3 — шпилька; 4 — прокладка; 5 — сетки; 6 — стекловолокнистый слой; 7 — дно; 8 — трубка гидрозатвора; 9 — стакан

Рис. 5.40. Цилиндрический фильтрующий элемент:

1 — опорная трубчатая перегородка; 2 — уплотняющий патрубок-фланец; 3 — шпилька; 4 — прокладка; 5 — сетки; 6 — стекловолокнистый слой; 7 — дно; 8 — трубка гидрозатвора; 9 — стакан

Рис. 5.41. Элемент высокоскоростного фильтра:

1 — короб с фланцев; 2 — стеклянное волокно; 3 — сетка

Рис. 5.41. Элемент высокоскоростного фильтра:

1 — короб с фланцев; 2 — стеклянное волокно; 3 — сетка

Рис. 5.42. Волокнистый туманоуловитель:

1 — фильтрующий элемент; 2 — фильтрующий материал; 3 — брызгоуловитель; 4 — предварительный каплеуловитель

Рис. 5.42. Волокнистый туманоуловитель:

1 — фильтрующий элемент; 2 — фильтрующий материал; 3 — брызгоуловитель; 4 — предварительный каплеуловитель

Рис. 5.43. Волокнистый фильтр ФВГ-Т:

1 — корпус; 2 — кассета с фильтрующим материалом; 3 — люк для промывки; 4 — люк для смены кассеты; 5 — форсунка для промывки шлангом

Рис. 5.43. Волокнистый фильтр ФВГ-Т:

1 — корпус; 2 — кассета с фильтрующим материалом; 3 — люк для промывки; 4 — люк для смены кассеты; 5 — форсунка для промывки шлангом

Рис. 5.44. Сеточный брызгоуловитель для аппаратов большого диаметра:

1 — опорное кольцо из уголка; 2 — дополнительная опора; 3 — фильтрующий материал

Рис. 5.44. Сеточный брызгоуловитель для аппаратов большого диаметра:

1 — опорное кольцо из уголка; 2 — дополнительная опора; 3 — фильтрующий материал

, (5.43)

, (5.43) Рис. 5.45. Зависимость фракционной эффективности очистки тумана от критерия Стокса

Рис. 5.45. Зависимость фракционной эффективности очистки тумана от критерия Стокса

, (5.44)

, (5.44)