Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Интересное:

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Магистральные газо- и нефтепроводы (рис.112) прокладывают от районов добычи до крупных промышленных зон на расстояния в несколько тысяч километров. В России такие трубопроводы сооружают в основном из труб диаметром 1020-1420мм.

Рис.112. Магистральный нефтепровод

Укладка трубопроводов может или осуществляться последовательным наращиванием отдельных труб, или быть секционной. В первом случае все стыки сваривают без вращения труб, во втором — отдельные трубы длиной 12м после выгрузки из вагонов (рис.113) доставляют на временные полевые базы, собирают в секции длиной 36м и затем перевозят непосредственно на трассу труботранспортными машинами (рис.114).

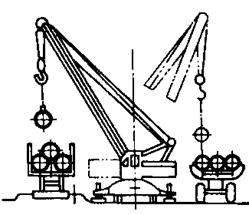

Рис.113. Разгрузка труб из вагонов

Рис.114 Схемы труботранспортных машин

При соединении секций в непрерывную нитку в основу организации сварочно-монтажных работ положен поточный метод. Сооружаемый трубопровод является как бы неподвижным конвейером, вдоль которого движется механизированная колонна, ритмично выполняя все технологические операции с производительностью примерно 1км в сутки (рис.115).

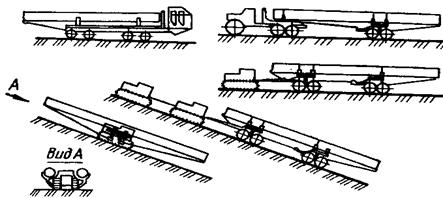

Рис.115 Схема выполнения работ на трассе при дуговой сварке

Секции труб, доставляемые на трассу труботранспортными машинами (рис.114), укладывают вдоль трассы (рис.115) под углом 15-20° на раскладочные опоры трубоукладчиком. После зачистки концов при сварке труб из низколегированных сталей выполняют подогрев концов труб (рис.115) перед сваркой. Закончив сварку корневого шва, опускают свободный конец секции на монтажную опору (рис.115). После завершения сварки (рис.115) трубопровод поднимают трубоукладчиками, убирают монтажную опору, а трубопровод изолируют и укладывают в траншею. После засыпки траншеи выполняют рекультивацию почвы.

|

|

Трубосварочная база

Полевые трубосварочные базы предназначены для соединения отдельных труб в секции с применением автоматической сварки и механизации сборочных и транспортных операций. Существует несколько конструкций передвижных или полустационарных полевых баз. В качестве примера рассмотрим работу трубосварочной базы БТС-143.

Трубосварочная база БТС-143 состоит из линии обработки кромок 1, линии сварки двухтрубных секций 2 и линии сварки трехтрубных секций 3. Трубы из накопителя поступают на роликовый конвейер с приводными и неприводными транспортными роликами и подаются к станкам подготовки кромок. После обработки кромок первая труба проходит в конец линии 1 и там передается на линию 2. Вторую трубу перемещают для обработки второго торца к станку и затем вслед за первой трубой — на линию 2. Третья труба после обработки кромок на станке поступает на линию 3.

На линии 2 собирают и сваривают стык между первой и второй трубой с помощью центратора наружной и внутренней сварочных головок. Сваренная из двух труб секция передается на линию 3, на которой она собирается и сваривается с третьей трубой так же, как и в предыдущем случае.

Рассмотрим более детально работу механизмов трубосварочной базы в соответствии с технологическим процессом. После того как труба 1 роликами роликового конвейера передана на другую позицию, поворот системы рычагов с помощью пневмоцилиндра приводит к выдаче очередной трубы 2 для укладки на роликовый конвейер и перемещению на шаг всех труб накопителя. При обратном ходе пневмоцилиндра происходит плавное опускание трубы 2 (масса трубы около 10т) на роликовый конвейер и отсекание трубы 3.

Внутренний гидравлический центратор имеет механизм с радиальным приложением сил к кромкам труб двумя рядами центрирующих элементов (башмаков). Первая поданная на центратор труба закрепляется первым рядом центрирующих элементов. Вторая труба подается до упора в первую и закрепляется левым рядом центрирующих элементов, как показано. У стыкуемых труб устраняется возможная эллипсность торцов, и совмещаются кромки. Далее трубы поднимаются гидроподъемниками с роликами, включается привод вращения роликов роликового вращателя и выполняется сварка первого наружного слоя шва. После окончания сварки этого слоя внутренний центратор освобождается и перемещается вправо так, чтобы закрепленная на нем головка для сварки внутреннего слоя совпала с плоскостью стыка. Снова включается привод вращения, и производится одновременная сварка внутреннего и второго наружного слоя. Сваренная двухтрубная секция опускается на ролики привода продольного перемещения, по которым она поступает к перегружателю на линию сборки и сварки с третьей трубой, где операции выполняются по аналогичной технологии.

|

|

Центраторы

Сборка под сварку труб магистральных трубопроводов является ответственной операцией, во многом определяющей качество получаемого стыкового шва. Как на полевых трубосварочных базах, так и на трассе для сборки труб под сварку кольцевого шва применяют наружные или внутренние центраторы.

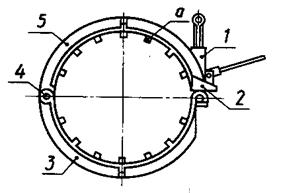

Наружные центраторы бывают многозвенные и жесткие. Многозвенный центратор (рис.116) имеет звенья 2, шарнирно соединенные между собой в замкнутую цепь с помощью замкового устройства с винтовым упором 3.

Рис.116 Многозвенный центратор

Центровка труб производится роликами 1, располагаемыми симметрично относительно оси собираемого стыка. Жесткий центратор (рис.117) состоит из двух стальных полуколец 3 и 5, с выступами а, соединенных между собой шарниром 4. Центровку собираемых под сварку труб производят при замыкании полуколец вокруг стыка с помощью накидного замка 2 и гидравлического силового цилиндра 1.

Рис.117. Жесткий центратор

Достоинством наружных центраторов является возможность их использования на радиусных участках трубопровода, на которых применение внутренних центраторов затруднено. Однако внутренние центраторы обеспечивают более точное совмещение кромок труб и возможность выполнения сварки снаружи без предварительной прихватки. Внутренний центратор закрепляют на штанге или перемешают внутри трубы, используя для этого опорные, а иногда и приводные ролики.

|

|

Внутренние центраторы могут быть с механическим, гидравлическим или пневматическим приводом центрирующего механизма.

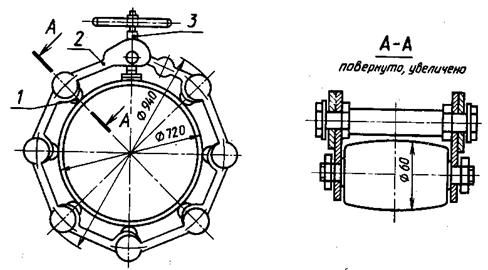

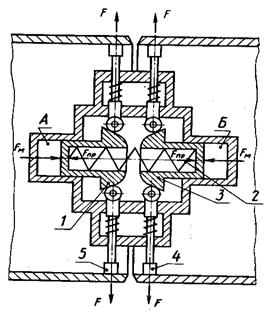

Гидравлические центраторы имеют два ряда центрирующих элементов (башмаков). Каждый ряд разжимается отдельным коническим клином. В центраторе, схема которого приведена на рис.118, последовательное разжатие правого и левого рядов башмаков достигается подачей масла под давлением в полости А и Б. Движение конусов 1 и 3 через ролики передается башмакам 4 и 5, центрирующим кромки собираемых труб. Возвратное движение конусов 1 и 3 обеспечивается пружиной 2.

Рис.118. Схема гидравлического центратора

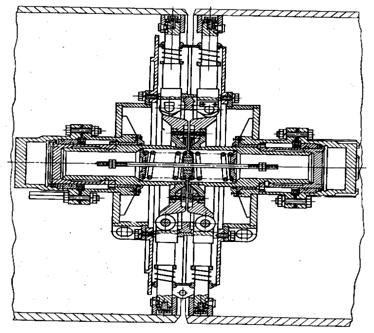

Конструкция центрирующего механизма центратора ЦВ-124, выполненного по такой схеме, показана на рис.119, а внешний вид этого центратора — на рис.120.

Рис.119. Центрирующий механизм центратора ЦВ-124

Центратор имеет электродвигатель 4 (рис.120) привода радиально-поршневого насоса 3. Масло из бака 1 через предохранительный клапан 2 подается в гидросистему центрирующего механизма 5 через гидрораспределитель 6. Перемещение центратора от стыка к стыку осуществляется при помощи штанги.

Рис.120. Внутренний центратор ЦВ-124

Ручная дуговая сварка

Ручную дуговую сварку неповоротных стыков магистральных трубопроводов ведут поточным методом, выполняя, многослойный шов. Такая организация работ обеспечивает высокую производительность, однако при этом велика потребность в высококвалифицированных рабочих-сварщиках. Применительно к трубам диаметром 1420мм с толщиной стенки 17,5мм, изготовленным из стали с пределом прочности 550-750 МПа, используют следующую последовательность операций.

Секции труб предварительно раскладывают на опоры вдоль трассы под углом 15-20° к направлению линии трубопровода и производят зачистку внутренних и наружных поверхностей вблизи кромок шлифовальными машинками с абразивными кругами. Предварительный подогрев кромок труб до температуры 150-200 °С производят или перед стыковкой труб, или после стыковки. Для подогрева применяют кольцевые газовые горелки.

|

|

Сборку стыка выполняют с помощью трубоукладчика внутреннего самоходного центратора. Поточно-расчлененный метод предусматривает укладку каждого слоя отдельными звеньями сварщиков, содержащими от двух до четырех человек в зависимости от диаметра трубопровода. При этом каждый из сварщиков звена выполняет только свой определенный участок слоя на неизменном режиме. Два сварщика с лестниц-стремянок ведут сварку верхней полуокружности трубы, а два других сваривают нижнюю полуокружность трубы.

Корневой слой варит звено сварщиков, которое выполняет сборку стыка. Сварку ведут в направлении сверху вниз методом опирания электрода на кромки труб без колебательных движений. Применение здесь электродов с целлюлозным покрытием обеспечивает скорость сварки до 22 м/ч и гарантированное образование обратного валика внутри трубы, что исключает необходимость подварки корня шва изнутри трубы. Однако для таких электродов при высокой производительности характерно образование "карманов" со шлаком. Поэтому после завершения сварки корневого шва сразу удаляют тонкими шлифовальными кругами примерно 1/4 часть сечения шва для вскрытия этих карманов.

Электроды с целлюлозным покрытием обеспечивают большее относительное удлинение и меньший предел прочности по сравнению с электродами с основным покрытием. В результате корень шва менее склонен к хрупким разрушениям и образованию трещин, что является важным при выполнении монтажных операций на секции, когда она присоединена к нитке трубопровода только корневым швом. Свободный конец секции опускают на монтажную опору из деревянных брусьев и пристыковывают к нему следующую секцию трубы.

Второй слой шва ("горячий проход") выполняет сразу после сварки корневого шва также звено из четырех сварщиков. Сварку производят электродами с целлюлозным покрытием или с основным покрытием в направлении сверху вниз с поперечными колебаниями электрода. Последующие слои, заполняющие и облицовочные, выполняются электродами с основным покрытием. После сварки каждого слоя поверхность шва очищают от шлака с помощью электрошлифовальных машинок. После завершения сварки стыка или при вынужденных перерывах в сварке стык укрывают теплоизоляционным поясом.

Сварочные источники питания размещены на четырех-постовой унифицированной сварочной установке, снабженной переносной палаткой, защищающей место расположения свариваемого стыка от ветра, дождя или снега. Палатка имеет застекленные окна, дополнительное освещение, вентилятор для отсоса газов.

|

|

Сварка в защитных газах

Сварка в защитных газах (С02 или СО2 + Аr) вследствие меньшей вероятности стекания расплавленного металла широко применяется при монтаже трубопроводов. Более узкая разделка кромок, характерная для этого метода, обеспечивает увеличение производительности сварочных работ.

При сварке неповоротных стыков на трассе применяют механизированную или автоматическую сварку. Подготовка кромок под сварку выполняется двумя станками, подвешенными на стрелах трубоукладчиков. Каждый станок закрепляют на внутренней поверхности трубы, после чего его шесть резцовых головок обрабатывают торец трубы, а стальные проволочные щетки зачищают кромки в зоне сварки. После зачистки кромок на некотором расстоянии от торца трубы устанавливают и закрепляют ленту-пояс, по кромкам которой будут перемещаться отжимной и неподвижный ролики сварочных головок при сварке наружных слоев шва.

Стык труб под сварку собирают с помощью трубоукладчика и внутреннего самоходного гидравлического центратора. Центратор оснащен шестью сварочными головками, размещенными между двумя рядами центрирующих элементов. Эти головки выполняют корневой шов с внутренней стороны трубы, перемещаясь по направляющим неподвижного центратора. Каждая сварочная головка сваривает 1/6 часть окружности стыка. Защитный газ в зоны сварки подается из баллона. Сварку одновременно ведут три головки одной (правой или левой) половины стыка, начиная от зенита и перемещаясь в направлении сверху вниз от своих исходных позиций. Затем три автомата другой половины завершают сварку корня шва.

Еще до окончания сварки корневого слоя на участках стыка с проваренным изнутри корнем шва начинают сварку двумя автоматами первого наружного слоя. Сварка производится в направлении сверху вниз без колебаний электродной проволоки. После сварки первого слоя наружные сварочные автоматы снимают и переносят к очередному стыку. Трубоукладчик опускает трубу на монтажную опору и переходит к месту сборки с ниткой трубопровода следующей трубы. Места соединения отдельных участков одного слоя шва (замки) зашлифовывают абразивными кругами, а весь слой зачищают металлическими щетками. Сварку последующих заполняющих и облицовочных слоев ведут аналогичным образом. На направляющий пояс поочередно устанавливают автоматы для сварки каждого наружного слоя, настроенные постоянно на определенный режим сварки.

Контактная сварка труб

При контактной сварке стыков труб оплавлением сварное соединение получается одновременно по всему периметру стыка, что создает лучшие условия для механизации и достижения высокой производительности сварочных работ.

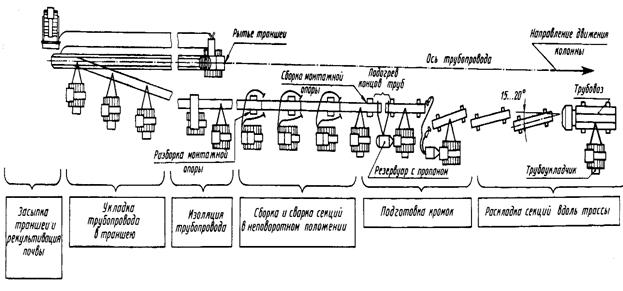

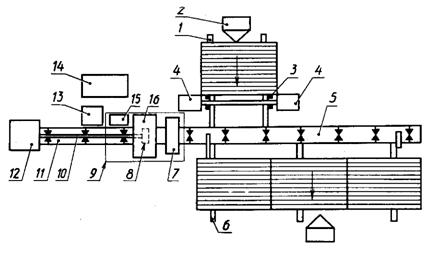

Применяются два способа сварки стыков труб; базовый и трассовый. На полевых базах производят сварку труб в трехтрубные секции стационарными трубосварочными контактными установками типа ТКУС (рис. 121).

Рис.121. Схема трубосварочной базы с использованием контактной сварки типа ТКУС

Трубы, укладываемые трубоукладчиками 2, с наклонного стеллажа 1 подаются отсекателем 3 на место 4 зачистки поверхности труб контактной кольцевой полосы. Зачищенная труба перегружателем подается на роликовый конвейер 5 (рис.121) и затем роликами продольного перемещения на роликовый конвейер 11, надеваясь при этом на штангу 10 с гратоснимателем 8. Конец трубы зажимается в сварочной головке 16, соединенной с гидропневмосистемой 15. Место сварки укрыто палаткой 9. Управление процессом сварки осуществляют с пульта 13. На базе имеется передвижная электростанция 14. Вторая труба после зачистки тоже подается в сварочную головку, и производится сварка. В горячем состоянии удаляют внутренний грат при помощи гратоснимателя 8, включая механизм продольного хода 12. Затем секция перемещается к механизму 7 удаления наружного грата и в конец стенда. На роликовый конвейер 11 подается еще одна труба и приваривается к двухтрубной секции. Готовая трехтрубная секция поступает на стеллаж 6 готовой продукции.

Сварочная головка обеспечивает зажим трубы, центровку труб, перемещение трубы в осевом направлении при оплавлении и осадку при сварке. Головки разделяются на: наружные, сварочный трансформатор и все механизмы которых расположены снаружи свариваемых труб; комбинированные, в которых силовые механизмы центровки и осадки располагаются внутри трубы, а сварочные трансформаторы и токоподводящие механизмы — снаружи; внутритрубные, в которых все силовые механизмы и сварочный трансформатор располагаются внутри свариваемых труб. Наружные головки (машины) применяют для сварки труб относительно малых диаметров (от114 до 530мм). Для сварки труб большого диаметра наружные головки делаются громоздкими и тяжелыми. Доступ для осмотра свариваемого стыка становится затруднительным. Комбинированные головки применяют для сварки труб средних диаметров (от 720 до 1020мм) в стационарных условиях. Внутритрубные машины применяют для сварки труб больших диаметров (больше 1220мм) как в стационарных, так и в трассовых условиях, когда машина последовательно передвигается от стыка к стыку.

Сварочный трансформатор наружных головок имеет кольцевой сердечник; первичную обмотку, равномерно или дискретно распределенную на сердечнике; вторичный виток, служащий также и для защиты первичной обмотки от брызг расплавленного металла. Концы вторичного витка прикреплены к медным контактным токоподводящим башмакам, прижимающимся к наружной поверхности труб. Сварочный ток проходит по вторичному витку через металл труб и стык между ними.

Зачистку поверхности трубы для обеспечения надежного электрического контакта между поверхностью трансформатора и токоподводящими башмаками осуществляют абразивным инструментом зачистной машины. Она имеет полый ротор, электродвигатель с редуктором, рычаги с абразивным инструментом, поворачивающиеся относительно оси, противовесы и пружины. Противовесами регулируется сила прижатия абразивного инструмента. При остановке ротора абразивный инструмент под действием пружин отходит от поверхности трубы. Зачистные машины установок типа ТКУС обеспечивают зачистку до металлического блеска полосы шириной 60-80мм на расстоянии 100-200мм от концов труб.

Образовавшийся при сварке грат снаружи и внутри трубы удаляют на установках типа ТКУС в горячем состоянии при температуре 800-1400 °С. Внутренний гратосниматель состоит из водила, на котором укреплены бойки, удерживающиеся пружинами. Грат сбивается бойками, прижимающимися к поверхности грата центробежными силами при вращении вала. Удаление наружного грата осуществляется аналогичным устройством. Принцип действия устройства такой же, как и у машины для зачистки контактных полос.

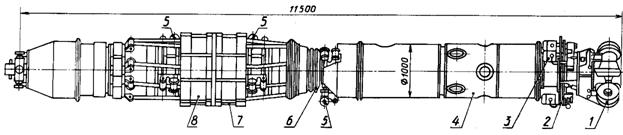

Для сварки труб большого диаметра (1420мм и больше) целесообразно использование сварочных головок, расположенных внутри трубы. Такие внутритрубные машины имеют кольцевой трансформатор с магнитопроводом, вторичным витком и контактными башмаками. Передвижная установка "Север-1" (рис.122).

Рис.122. Внутритрубная установка “Север-1” для сборки и сварки стыков магистральных трубопроводов большого диаметра

Сконструированная по такому принципу, имеет механизм перемещения 1, внутренний гратосниматель 2 и электродвигатели 3 с насосной установкой 4, смонтированные в заднем блоке, соединенном с передней сварочной частью шарниром, закрытым кожухом 6. Ходовая часть состоит из приводных роликов, расположенных по окружности и прижимаемых к внутренней поверхности трубы для создания тягового усилия. Поддерживающие ролики 5 расположены равномерно по длине. Внутритрубный центратор с распорными патронами 7 и 8 создает суммарное радиальное усилие 10-14 МН, что обеспечивает передачу усилия осадки при сварке до 4 МН.

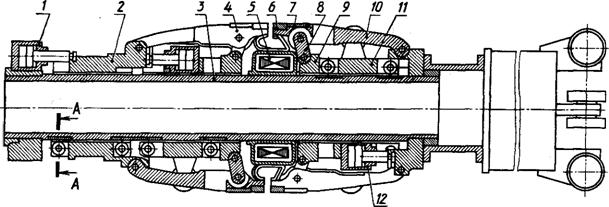

Сварка труб осуществляется следующим образом. Машина заводится в свариваемую трубу так, чтобы торец трубы располагался посередине зазора между токоподводящими вкладышами 6 (рис.123).

Рис.123. Сварочная головка внутритрубной машины

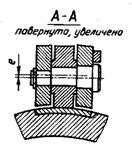

При срабатывании цилиндров 12 корпус цилиндра перемещается вместе с тележкой 11 и распорным кольцом 9, поворачивает серьгами 8 рычаги 10 в радиальном направлении, и прижимные вкладыши 7 зажимают изнутри свариваемую трубу. Кольцевой сварочный трансформатор 5 жестко установлен на штанге 3, в полости которой расположены токоподводящие силовые кабели трансформатора и кабели управления. Вторичный виток трансформатора гибкими шинами соединен с токоподводящими вкладышами 6, которые в этот момент тоже прижимаются к трубе.

Вторая труба надвигается до упора в торец первой. Зажатие вторым зажимом происходит аналогично, только штоки цилиндров отталкиваются не от неподвижного блока, а от фланца обоймы 2. Затем включается сварочный трансформатор, срабатывает цилиндр 1 осадки, и подвижный зажим 4 подает трубу к трубе. Под воздействием сварочного тока торцы труб оплавляются и разогреваются. После достаточного разогрева, определяемого программой сварки, происходит осадка. После сварки механизмы возвращаются в исходное положение, и машина с помощью своего механизма перемещения передвигается к следующему стыку. Внутренний грат удаляется при подходе гратоснимателя 2 (см. рис.122) к стыку. Наружный грат удаляют навесным агрегатом, имеющим шесть фрезерных головок, каждая из которых очищает свой сектор трубы. Агрегат подвешивается на стреле трубоукладчика.

Зачистка контактных полос перед сваркой осуществляется отдельным агрегатом, подвешенным на стреле трубоукладчика и имеющим четыре рабочих головки с иглофрезами. Время очистки полосы 80 с. Производительность внутритрубной машины 6 стыков в час.

При работе внутритрубной машины на трассе участок оснащен тракторамис подъемной стрелой, трубоукладчиком, передвижной электростанцией, трактором с подвесной машиной для зачистки контактной полосы на внутренней поверхности трубы и индукторомдля термообработки стыков. Для подключения внутритрубной машины к электростанции предусмотрены кабель, штепсельный разъем и кабель-удлинитель.

|

|

|

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!