Исходными данными для расчета потоков могут быть заданный ассортимент изделий и производственная площадь для размещения потока. Возможную мощность потока (выпуск изделий в смену, шт.) определяют после отбора моделей для производства, выбора способов обработки и оборудования, нормирования затраты времени на выполнение операций, т. е. когда определена затрата времени на изготовление каждой модели. Методы обработки модели должны обеспечивать ее изготовление с использованием новейшего высокопроизводительного оборудования при исключении всех операций по обрезке и уточнению кроя. Для этого при разработке конструкции модели должна быть обеспечена ее технологичность. Технологичная конструкция предусматривает сокращение технологических операций за счет автоматизации и механизации процессов обработки, применения новейших способов соединения деталей, точного кроя, сведения до минимума ручных работ. От способа обработки зависят качество изготовления моделей и экономичность производственного потока (трудовые затраты, производительность труда, степень механизации и др.). Поэтому выбирают наиболее рациональные способы обработки, которые бы обеспечивали высокое качество изготовления при наименьших. трудовых затратах, давали возможность использовать передовые приемы работы, разработанные научно-исследовательскими институтами и передовыми предприятиями отрасли. На потоках, одновременно изготовляющих разные модели одного и того же изделия, выбирают способы обработки, общие для всех моделей. Для одномодельных потоков отбирают модели с учетом их последовательной смены в течение сезона. На основе выбранных способов обработки составляют технологическую последовательность обработки изделий, состоящую из отдельных машинных, утюжильных и ручных операций. Например, при обработке клапана выполняют следующие операции: сметывание, обтачивание, удаление ниток сметывания, обрезку излишков швов в углах, вывертывание, выметывание, приутюживание и прокладывание отделочной строчки. Каждая из этих операций не может быть разделена на еще более мелкие операции без ухудшения качества обработки, поэтому такие операции называются технологически неделимыми. Технологически неделимыми считают также одинаковые операции, выполняемые на парных деталях, например обтачивание клапанов, бортов, сутюживание посадки после втачивания рукавов. Содержание технологически неделимой операции непостоянно. Оно зависит от уровня развития техники и механизации данного производства. Например, обработка клапана может выглядеть так: обтачать клапаны на полуавтомате с одновременной обрезкой излишков швов, вывернуть и заутюжить клапаны на шаблоне с образованием канта (на прессе), проложить отделочную строчку. Таким образом, технологическая последовательность и затраты времени на обработку существенно меняются. Технологически неделимые операции различны по трудоемкости и требуют для выполнения разной квалификации исполнителей. Технологическая последовательность обработки - это перечень неделимых операций, составленный в определенном порядке и обеспечивающий полную обработку изделия с указанием технических условий и режимов обработки. Технологическую последовательность составляют технологи с учетом методов обработки, рекомендованных экспериментальным цехом, и передового опыта других предприятий. При составлении технологической последовательности для каждой неделимой операции указывают технические условия (ТУ) ее выполнения. В технических условиях указывают ширину шва, частоту строчки, величину посадки или сутюживания, длину ручных стежков, краткое описание приемов работы и т. п. Кроме того, в технологической последовательности обработки изделия для каждой технологически неделимой операции указывают номер по порядку, вид работы (специальность), тарифный разряд, затрату времени (в секундах), оборудование, приспособление, инструмент. Пример из технологической последовательности обработки мужских брюк приведен в табл. 6. Таблица 6 Технологическая последовательность обработки мужских брюк

| Номер неделимой операции*

| Содержание неделимой операции

| Специальность**

| Разряд

| Затрата времени на выполнение неделимой операции, с

| Оборудование, инструмент, приспособления

| | Обработка клапана заднего кармана

| |

| Обтачать клапан подкладкой

| м

|

|

| Машина 997 кл. с ограничительной линейкой

| |

| Подрезать шов обтачивания клапана, вывернуть и выправить клапан

| р

|

|

| Ножницы

| |

| Проложить строчку по краю клапана

| м

|

|

| Машина 997 кл. с ограничительной линейкой

| |

| Приутюжить клапаны

| у

|

|

| Утюг

| |

| Наметить на клапане линию притачивания

| р

|

|

| Лекало, мел

| | Начальная обработка задних половинок брюк

| |

| Обметать боковые, шаговые и средние срезы задних половинок брюк

| с/м

|

|

| Машина 851 кл.

| |

| Заутюжить вытачки, сутюживая слабину ткани в концах вытачек

| у

|

|

| Утюг

| |

| Оттянуть и сутюжить задние половинки брюк

| пр

|

|

| Пресс

| | * Номера операций указаны ориентировочно. Для примера приведено лишь несколько начальных операций технологического узла. ** Приняты следующие условные обозначения специальности: м - мотористка, р - ручница, у - утюжильщица, с/м - спецмотористка, пр - прессовщица

|

В случае механизации производственных потоков или при запуске новых моделей в технологическую последовательность вносят необходимые изменения. От степени механизации работ зависят количество неделимых операций в технологической последовательности (переходов), затрата времени на операцию, а иногда и порядок выполнения работ.

Организация швейных потоков предусматривает разделение технологического процесса на операции, закрепленные за определенными рабочими местами, а также согласование по времени порядка выполнения операции и полной загрузки каждого работающего на потоке. Каждый исполнитель в потоке выполняет свою работу на каждом изделии или на определенной части изделий. Например, операцию обтачивания борта пиджака работающий выполняет на всех изделиях или на определенной части изделий, проходящих в потоке за смену.

При поштучном запуске все исполнители должны иметь равномерную загрузку при выполнении операций в течение смены, а выполняемые (организационные) операции должны иметь одинаковую трудоемкость.

Одна или несколько неделимых операций, технологически сходных между собой и выполняемых на одном и том же оборудовании, по времени равных или кратных такту потока, называются организационными операциями. Средняя продолжительность выполнения организационной операции в потоке, ориентируясь на которую можно обеспечить равномерную загрузку на всех рабочих местах, называется тактом потока (ритмом).

Например, известно, что исполнитель участвует в обработке каждого изделия потока, продолжительность смены 28 800 с (8 ч), выпуск брюк в смену 288 ед. Такт потока определяют делением продолжительности смены на число изделий, выпускаемых в смену, т. е. такт потока равен 28800: 288 = 100 с.

В групповых потоках вследствие их большой мощности такт оказывается довольно малой величиной. Он может быть равен 20 с и даже меньше. Рассчитанный указанным выше способом такт в групповых потоках не создает строгого ритма вследствие того, что на каждой организационной операции работа выполняется пачками; создается так называемый свободный ритм, который способствует выявлению и развитию личных способностей исполнителя, отработке передовых приемов, внедрению научной организации труда.

По технологической последовательности подсчитывают затрату времени на обработку каждой модели. Затем, выполняя предварительный расчет, определяют такт потока и необходимое число рабочих.

Организационные операции по продолжительности должны соответствовать такту, но практически этого бывает трудно добиться, поэтому допускаются отклонения от такта в определенных пределах в зависимости от типа технологического потока. Для конвейерных потоков отклонения во времени принимают +-5% такта, а для потоков со свободным ритмом - +-10...15%. Допускаемые отклонения облегчают условия комплектования неделимых операций в организационные операции и не влияют на общий ритм работы.

Благодаря допущенным отклонениям в затрате времени на выполнение организационных операций у мастера появляется возможность расставить рабочих с учетом их способностей. Например, на более загруженную операцию мастер ставит, рабочего с более высокими скоростными навыками. Правильная расстановка рабочих позволяет добиться ритмичной работы потока.

При известной производственной площади F, м², на которой следует разместить поток, определяют количество рабочих в потоке Кр по формуле Кр = F/S, где S - норма площади, м², на одного рабочего с учетом проходов, вспомогательного оборудования и т. п. Величина S зависит от вида обрабатываемых изделий, способа перемещения полуфабрикатов, организационной формы потока и других факторов. По данным ЦНИИШПа, в целом для потока по изготовлению шерстяных костюмов она составляет от 5,6 до 6,8 м².

Такт потока τ можно определить по известной затрате времени Т, с, на модель в целом (или по секции) и известному количеству рабочих Кр по формуле τ = Т/Кр. Исходя из такта и продолжительности смены (R = 28800 с), определяют мощность потока М, шт., по формуле М = R/τ.

Например, по известной площади (F = 330 м²) для заготовительно-монтажной секции, по изготовлению мужских шерстяных костюмов (при S = 6,1 м²) и известной затрате времени на операции заготовительно-монтажной секции (Тзаг = 5184 с) определяют количество рабочих на секции, такт потока и мошность.

Кр = F/S = 330/6,1 = 54 человека; т = Тзаг/Кр = 5184/54 = 96 с; М = R/т = 28800/96 = 300 шт.

Перед тем как приступить к составлению организационных операций, определяют наиболее удачное расположение в цехе секций потока, мест запуска кроя и выпуска изделий, удобных для подачи кроя и комплектования готовых изделий, мест технического контроля качества и места вывоза из цеха готовой продукции.

ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ

1. В чем заключается организация поточного производства?

2. Какой мощности бывают потоки?

3. Что такое секционный поток?

4. Что такое параллельная обработка деталей, узлов?

5. В чем состоит конвейерная организация потока?

6. В чем состоит поштучный запуск в поток?

7. Каковы отличия пачкового запуска от поштучного?

8. В чем заключается агрегатно-групповая организация потока?

9. Каковы положительные и отрицательные качества съемных и несъемных потоков?

10. Что такое организационная операция?

11. Что такое такт потока?

12. Какие требования предъявляют к выбору способов обработки для поточной организации производства?

13. Какую конструкцию изделия называют технологичной?

14. Какие операции называют неделимыми?

15. Что такое технологическая последовательность обработки?

|

Мужские и детские костюмы изготовляют на предприятиях в потоках разной мощности (схема). Массовый выпуск одежды требует четкой и слаженной работы всех цехов предприятия - экспериментального, подготовительно-раскройного и швейных, а также правильно разработанной технологии производства, высокой квалификации всех работающих и правильной организации труда. По данным ЦНИИШПа, наилучшие показатели дают потоки с выпуском в смену шерстяных брюк 650 - 730 шт., пиджаков - 280 - 360 шт. Такие потоки называют потоками оптимальной мощности. Организационно потоки создают со свободным или строгим ритмом работы. Свободный ритм работы потока обеспечивается применением бесприводных механизированных или немеханизированных средств транспортирования полуфабрикатов и пачковым характером питания рабочих мест. Одной из таких форм потоков являются агрегатно-групповые потоки (АГП), применяемые при изготовлении костюмов. АГП характеризуются выделением групп исполнителей для параллельной обработки деталей и узлов. АГП имеют нелинейное размещение рабочих мест: рабочие места сгруппированы с учетом технологии обработки каждого узла или детали. При пачковом питании на каждом рабочем месте потока находится пачка деталей, или транспортная партия 15 - 30 шт. Это значит, что каждая деталь ожидает обработки столько времени, сколько нужно для обработки всей пачки. Обработанная пачка целиком передается следующему исполнителю. В агрегатно-групповых потоках большой мощности возможны максимальная специализация рабочих мест, применение полуавтоматов и автоматов, приспособлений к стачивающим машинам; обработка деталей осуществляется без обрыва ниток между ними (цепочкой). Благодаря этому снижаются затраты времени на вспомогательные приемы «взять деталь» и «отложить деталь», экономятся нитки.

Мужские и детские костюмы изготовляют на предприятиях в потоках разной мощности (схема). Массовый выпуск одежды требует четкой и слаженной работы всех цехов предприятия - экспериментального, подготовительно-раскройного и швейных, а также правильно разработанной технологии производства, высокой квалификации всех работающих и правильной организации труда. По данным ЦНИИШПа, наилучшие показатели дают потоки с выпуском в смену шерстяных брюк 650 - 730 шт., пиджаков - 280 - 360 шт. Такие потоки называют потоками оптимальной мощности. Организационно потоки создают со свободным или строгим ритмом работы. Свободный ритм работы потока обеспечивается применением бесприводных механизированных или немеханизированных средств транспортирования полуфабрикатов и пачковым характером питания рабочих мест. Одной из таких форм потоков являются агрегатно-групповые потоки (АГП), применяемые при изготовлении костюмов. АГП характеризуются выделением групп исполнителей для параллельной обработки деталей и узлов. АГП имеют нелинейное размещение рабочих мест: рабочие места сгруппированы с учетом технологии обработки каждого узла или детали. При пачковом питании на каждом рабочем месте потока находится пачка деталей, или транспортная партия 15 - 30 шт. Это значит, что каждая деталь ожидает обработки столько времени, сколько нужно для обработки всей пачки. Обработанная пачка целиком передается следующему исполнителю. В агрегатно-групповых потоках большой мощности возможны максимальная специализация рабочих мест, применение полуавтоматов и автоматов, приспособлений к стачивающим машинам; обработка деталей осуществляется без обрыва ниток между ними (цепочкой). Благодаря этому снижаются затраты времени на вспомогательные приемы «взять деталь» и «отложить деталь», экономятся нитки.

Пачки от исполнителя к исполнителю передают с помощью скатов, желобов, стеллажей, передвижных тележек-зажимов и других безприводных устройств (рис. 135 и 136). Расположение рабочих мест обеспечивает кратчайшие пути перемещения деталей между рабочими местами и удобство подачи полуфабриката для последующей операции. В агрегатно-групповых потоках наиболее полно раскрываются индивидуальные способности исполнителей.

Пачки от исполнителя к исполнителю передают с помощью скатов, желобов, стеллажей, передвижных тележек-зажимов и других безприводных устройств (рис. 135 и 136). Расположение рабочих мест обеспечивает кратчайшие пути перемещения деталей между рабочими местами и удобство подачи полуфабриката для последующей операции. В агрегатно-групповых потоках наиболее полно раскрываются индивидуальные способности исполнителей.

Разновидностью групповых потоков являются сквозные потоки. Их название указывает на взаимосвязь в общей системе поточных линий всех или нескольких участков швейного производства. Сквозные потоки часто называют «фабрика-поток». Сквозной поток - это узкоспециализированный поток большой мощности. Ему присущи все преимущества большого потока при условии использования мощной высокопроизводительной техники, специализации на выпуске постоянного ассортимента, четкой и слаженной работы всего производства. Сквозные потоки с успехом используют при изготовлении пиджаков и брюк при мощности, равной или кратной мощности оптимальных потоков.

Разновидностью групповых потоков являются сквозные потоки. Их название указывает на взаимосвязь в общей системе поточных линий всех или нескольких участков швейного производства. Сквозные потоки часто называют «фабрика-поток». Сквозной поток - это узкоспециализированный поток большой мощности. Ему присущи все преимущества большого потока при условии использования мощной высокопроизводительной техники, специализации на выпуске постоянного ассортимента, четкой и слаженной работы всего производства. Сквозные потоки с успехом используют при изготовлении пиджаков и брюк при мощности, равной или кратной мощности оптимальных потоков.

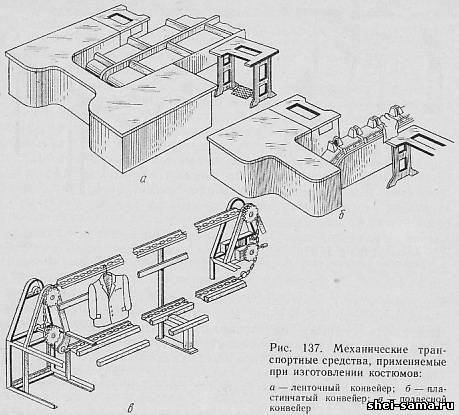

На конвейерных потоках (рис. 137) строгий организационный ритм достигается согласованием продолжительности выполнения операций потока со скоростью перемещения гнезд конвейера в рабочей зоне. Ритм работы конвейера дисциплинирует рабочих, способствует четкой, слаженной работе, отработке навыков и рациональных приемов труда. На конвейерных потоках применяют поштучный запуск деталей, при котором каждая деталь подвергается дальнейшей обработке сразу после обработки на предыдущей операции. При таком запуске деталей на первое рабочее место поступает по одной единице кроя. Когда на первом рабочем месте вся необходимая обработка выполнена, полуфабрикат передают на второе рабочее место, где производится его дальнейшая обработка. Со второго рабочего места деталь передают на последующее и т. д. Таким образом, детали непрерывно движутся по потоку. Конвейерная система работы особенно эффективна при изготовлении изделий постоянного вида при отсутствии смены моделей, а также при изготовлении костюмов на заключительных операциях монтажной секции и на отделке изделий. По структуре потоки могут быть секционные и несекционные. В настоящее время в основном используют секционное строение потоков с большим числом работающих. Секция - это часть технологического процесса, где обрабатывают отдельные узлы или детали изделия или выполняют только сборку (монтаж) изделия. Все секции должны быть строго согласованы между собой по мощности. Каждая секция может иметь свою организационную форму, транспортные средства и т. д. Например, поток может состоять из заготовительной секции, где обрабатывают мелкие детали (клапаны, воротники, подкладку карманов и др.), монтажной секции, где выполняют сборку изделия и отделочной секции. В заготовительной секции работа может быть организована с параллельным изготовлением деталей. Параллельным называют порядок обработки, когда самостоятельные группы исполнителей одновременно независимо одна от другой обрабатывают детали или узлы изделия. Например, рукава обрабатывает одна группа рабочих, полочки с карманами на них - другая и т. д. Если модели в потоке часто меняются, то в заготовительной секции обрабатывают детали изделия, меняющиеся при смене моделей. Здесь выполняют начальную заготовку полочек и карманов, спинок, рукавов. В этом случае при смене моделей характер работы меняется только в заготовительной секции и только в этой секции возникает необходимость осваивать новые способы обработки, обучать работающих выполнению новых операций. Естественно, что в этой секции должны работать наиболее квалифицированные и опытные рабочие. В остальных секциях потока независимо от модели изделия работа будет ритмичной благодаря запасу полуфабрикатов между заготовительной и монтажной секциями. По характеру питания рабочих мест различают централизованный запуск (из одного места для всего потока) и децентрализованный (по секциям или группам). Различают потоки по количеству одновременно изготовляемых моделей или видов изделий, а также по способу запуска моделей в поток. Организация многомодельных и многоассортиментных потоков с цикличным и комбинированным запусками наиболее сложна и требует точного расчета и строгой дисциплины труда на всех участках производства. Такие потоки более оперативно откликаются на требования моды. По преемственности смен различают несъемные и съемные потоки. На несъемных потоках обе смены рабочих продолжают обработку предметов труда предыдущей смены, не снимая их с потока. Несъемный поток создает условия для соревнования между рабочими обеих смен, для взаимной помощи, для улучшения качества и повышения производительности труда. На съемных потоках для каждой смены рабочих имеется свой запас предметов труда. По окончании смены их убирают в шкафы до следующего рабочего дня. Съемные потоки имеют много недостатков: увеличивается незавершенное производство, изделия теряют товарный вид, цехи загромождаются полуфабрикатами, неравномерно поступает на склад готовая продукция и т. д. Поэтому съемные потоки допустимы лишь в том случае, если каждая смена изготовляет изделия, не предусмотренные для обработки в обеих сменах.

На конвейерных потоках (рис. 137) строгий организационный ритм достигается согласованием продолжительности выполнения операций потока со скоростью перемещения гнезд конвейера в рабочей зоне. Ритм работы конвейера дисциплинирует рабочих, способствует четкой, слаженной работе, отработке навыков и рациональных приемов труда. На конвейерных потоках применяют поштучный запуск деталей, при котором каждая деталь подвергается дальнейшей обработке сразу после обработки на предыдущей операции. При таком запуске деталей на первое рабочее место поступает по одной единице кроя. Когда на первом рабочем месте вся необходимая обработка выполнена, полуфабрикат передают на второе рабочее место, где производится его дальнейшая обработка. Со второго рабочего места деталь передают на последующее и т. д. Таким образом, детали непрерывно движутся по потоку. Конвейерная система работы особенно эффективна при изготовлении изделий постоянного вида при отсутствии смены моделей, а также при изготовлении костюмов на заключительных операциях монтажной секции и на отделке изделий. По структуре потоки могут быть секционные и несекционные. В настоящее время в основном используют секционное строение потоков с большим числом работающих. Секция - это часть технологического процесса, где обрабатывают отдельные узлы или детали изделия или выполняют только сборку (монтаж) изделия. Все секции должны быть строго согласованы между собой по мощности. Каждая секция может иметь свою организационную форму, транспортные средства и т. д. Например, поток может состоять из заготовительной секции, где обрабатывают мелкие детали (клапаны, воротники, подкладку карманов и др.), монтажной секции, где выполняют сборку изделия и отделочной секции. В заготовительной секции работа может быть организована с параллельным изготовлением деталей. Параллельным называют порядок обработки, когда самостоятельные группы исполнителей одновременно независимо одна от другой обрабатывают детали или узлы изделия. Например, рукава обрабатывает одна группа рабочих, полочки с карманами на них - другая и т. д. Если модели в потоке часто меняются, то в заготовительной секции обрабатывают детали изделия, меняющиеся при смене моделей. Здесь выполняют начальную заготовку полочек и карманов, спинок, рукавов. В этом случае при смене моделей характер работы меняется только в заготовительной секции и только в этой секции возникает необходимость осваивать новые способы обработки, обучать работающих выполнению новых операций. Естественно, что в этой секции должны работать наиболее квалифицированные и опытные рабочие. В остальных секциях потока независимо от модели изделия работа будет ритмичной благодаря запасу полуфабрикатов между заготовительной и монтажной секциями. По характеру питания рабочих мест различают централизованный запуск (из одного места для всего потока) и децентрализованный (по секциям или группам). Различают потоки по количеству одновременно изготовляемых моделей или видов изделий, а также по способу запуска моделей в поток. Организация многомодельных и многоассортиментных потоков с цикличным и комбинированным запусками наиболее сложна и требует точного расчета и строгой дисциплины труда на всех участках производства. Такие потоки более оперативно откликаются на требования моды. По преемственности смен различают несъемные и съемные потоки. На несъемных потоках обе смены рабочих продолжают обработку предметов труда предыдущей смены, не снимая их с потока. Несъемный поток создает условия для соревнования между рабочими обеих смен, для взаимной помощи, для улучшения качества и повышения производительности труда. На съемных потоках для каждой смены рабочих имеется свой запас предметов труда. По окончании смены их убирают в шкафы до следующего рабочего дня. Съемные потоки имеют много недостатков: увеличивается незавершенное производство, изделия теряют товарный вид, цехи загромождаются полуфабрикатами, неравномерно поступает на склад готовая продукция и т. д. Поэтому съемные потоки допустимы лишь в том случае, если каждая смена изготовляет изделия, не предусмотренные для обработки в обеих сменах.