Исторический обзор.

Использование поршневых насосов примитивных конструкций известно со времен Римской империи (I век до н.э.). В 1805 году задолго до промышленного переворота в Англии То́мас Нью́комен построил поршневой насос с паровым конденсационным приводом. В 50-х годах XIX века Генри Росситер (США) создал паровой поршневой автоматически действующий насос, что положило начало промышленному производству насосов. Усовершенствовал он и сдвоенный паровой подающий насос, который до сих пор широко используется в нефтяных трубопроводах и для перекачки воды.

Широкое применение поршневых насосов в промышленности России началось с первой половины XVIII века, когда горный мастер К.Д. Фролов построил на Змеиногорском руднике установку с поршневыми насосами больших размеров для водоотлива из шахт. Насосы приводились в действие от силы падения воды подземных и поверхностных потоков на громадные верхне- и нижненаливные колёса.

Развитие конструкций и изготовление более совершенных типов насосов, называемых динамическими, началось со второй половины XIX века.

Известны рисунки великого итальянского учёного и художника Леонардо да Винчи, в которых разъяснялась возможность подъёма воды действием центробежных сил жидкости, вращающейся в криволинейном канале. Схема центробежного насоса предложена Жорданом (Италия), и модель примитивной конструкции изготовлена физиком Папеном (Франция) в XVIII веке.

Конструкция центробежного насоса, применяющаяся в различных видоизменениях и в настоящее время, была реализована Андревсом (США) в 1846 г. Запатентована конструкция многоколесного насоса со ступенями давления была Андревсом в 1851 году. Оскар Рейнольдс (Англия) в 1857 году получил патент на конструкцию многоступенчатого насоса с направляющими аппаратами.

Распространению динамических центробежных насосов длительное время препятствовало отсутствие высокооборотных двигателей. Лишь в 1889 году в Петербурге В.О. Доливо-Добровольский представил высокооборотный дешевый электродвигатель трехфазного переменного тока.

Изобретение поршневого воздушного насоса (компрессора в современной терминологии) принадлежит физику О. Герике (Германия 1640 год), доказавшему с помощью построенной им машины существование давления атмосферы.

Во второй половине XVIII века Вилькинсон (Англия) создал двухцилиндровый поршневой компрессор. Джеймс Уатт изготовил поршневую воздуходувку с паровым приводом. Многоступенчатый поршневой компрессор с охладителями между ступенями сжатия предложен в 1849 году Ратеном (Германия). В России инженер Алекса́ндр Алекса́ндрович Саблуко́в в 1832 году построил центробежный вентилятор для вентиляции заводских помещений.

Инициатором производства центробежных компрессоров в России является Невский машиностроительный завод, выпускающий компрессоры большой мощности для различных отраслей промышленности.

Развитию производства нагнетателей сопутствовала разработка основ их теории. Основное уравнение теории гидравлических турбин, перенесённое и в область динамических нагнетателей, получено Л. Эйлером во второй половине XVIII века (не потеряла своего значения до настоящего времени). Работы О. Рейнольдса (Англия), Л. Прандтля (Германия) и Н.Е. Жуковского (Россия) привели к созданию современной научной основы построения нагнетателей.

В настоящее время развитие науки о компрессорах и насосах направлено в основном на совершенствование проточной части машин, уточнение методов расчёта, создание базы данных унифицированных элементов и на их основе систем автоматического проектирования.

Первыми тепловыми двигателями, получившими промышленное развитие, были поршневые паровые машины. Приоритет в создании универсальной паровой машины непрерывного действия принадлежит русскому изобретателю И.И. Ползунову (1763 год).

Паровая машина более ста лет применялась на железнодорожном транспорте, в металлургии и других отраслях промышленности. Постепенно паровые машины стали вытесняться более совершенными типами двигателей.

Первый двигатель внутреннего сгорания, работающий на светильном газе без предварительного сжатия, был построен в 1857 году французом Ленуаром. Первый газовый двигатель был создан Отто в 1876 году, первый карбюраторный двигатель – моряком русского флота О.С. Костовичем в 1879 году. Создание двигателя со сгоранием топлива при постоянном давлении и впрыском топлива связано с именем Р. Дизеля (1898 год).

Развитие электротехники в конце XIX века вызвало разработку мощных двигателей для привода электрогенераторов. Таким двигателем стала паровая турбина – основной элемент паротурбинной установки.

1883 год – шведским инженером Густавом Лавалем создана первая аксиальная одноступенчатая активная турбина с расширяющимися соплами, имевшая низкий КПД и небольшую мощность (до 500 кВт).

1884 год – английский инженер Чарльз Парсонс предложил многоступенчатую более мощную и экономичную реактивную турбину.

1912 год – братья Юнгстрем в Швеции разработали радиальную турбину, в которой пар течёт в плоскости, перпендикулярной оси вращения. Сложная конструкция и большие напряжения в лопатках ограничили применение таких турбин.

1907 год – В России начали выпускаться первые паровые турбины на Металлическом заводе в г. Санкт-Петербург. Наибольшая мощность выпускаемых турбин составила 1,25 МВт в одном агрегате с параметрами пара 1,6 МПа и 350 °С.

С 1950 года Калужский турбинный завод начал выпуск серийных турбин – конденсационных без отбора и с одним-двумя регулированными отборами пара, турбин с противодавлением.

Первый газотурбинный двигатель, в котором горение топлива происходит при постоянном объёме, был построен и испытан русским инженером В.В. Кароводиным в 1908 году. КПД двигателя составил 3 % при мощности в 1,6 л.с.

В последние десятилетия благодаря высокому уровню технического производства созданы ГТУ, обладающие высоким КПД, надежностью и долговечностью. Газовые турбины используются в ГТУ и ПГУ.

Первыми реактивными двигателями были пороховые ракеты, появившиеся в Китае несколько тысяч лет назад. Теория и конструкция реактивных двигателей многим обязаны работам русских ученых и конструкторов. Основоположником теории реактивного движения является Н.Е. Жуковский. К. Э. Циолковский в 1903 году впервые в мире сформулировал законы движения ракет, изобрёл комбинированный воздушно-реактивный двигатель.

Классификация нагнетателей.

Нагнетатели можно классифицировать по различным признакам: по конструкции, способу действия, развиваемому давлению, роду перемещаемой среды. В пределах каждой классификационной группы нагнетатели могут подразделяться по вторичным признакам.

Согласно ГОСТ 17398-72 «Насосы. Термины и определения» насосы подразделяются на две основные группы:

- насосы динамические;

- насосы объёмные.

Такое разделение принято для всего класса нагнетателей, независимо от рода перемещаемой среды.

ОПР: Динамическим нагнетателем называется машина, повышающая энергию жидкости или газа путём использования работы массовых сил потока в полости, постоянно соединенной с входом и выходом нагнетателя.

Например, в центробежном нагнетателе рабочее тело повышает энергию вследствие воздействия центробежных сил при движении через межлопастные каналы рабочего колеса.

ОПР: Объёмным нагнетателем называется машина, в которой повышение энергии рабочего тела достигается силовым воздействием твёрдых рабочих тел, например, поршней в поршневых машинах, в рабочем пространстве цилиндра, периодически соединяемом при помощи клапанов со входом и выходом нагнетателя.

Приведём классификацию нагнетателей по способу действия и конструктивным признакам рис. 1.

Рис.1 Классификация нагнетателей.

Лопастные машины представлены тремя основными группами – центробежными, осевыми и вихревыми. Большое распространение их объясняется достаточно высоким КПД, компактностью и удобством комбинирования их с приводными электродвигателями.

Схема динамического центробежного нагнетателя (насоса) представлена на рис. 1 раздаточного материала. Рабочее колесо, снабженное изогнутыми лопатками 1, вращается двигателем, расположенным в корпусе 2. Рабочее тело (жидкость, газ), входящее в центральную полость колеса через патрубок 3, заполняет весь корпус и криволинейные каналы колеса между лопатками 1. При вращении рабочего колеса под действием центробежных сил масса рабочего тела, находящегося в этих каналах, повышает энергию потока и выбрасывается потоком в спиральный канал, охватывающий рабочее колесо. Далее поток поступает в напорный патрубок 4 и трубопровод 5. Процесс всасывания и подачи в таких нагнетателях происходит непрерывно и равномерно (при постоянной скорости вращения рабочего колеса).

Для подачи жидкостей и газов находят применение динамические лопастные нагнетатели осевого типа рис. 2 раздаточного материала. Лопасти 1 осевого нагнетателя закреплены на втулке 2 под некоторым углом к плоскости, нормальной к оси. При вращении лопасти взаимодействуют с потоком жидкости, сообщая ей энергию и перемещая её вдоль оси насоса.

Схема вихревого нагнетателя представлена на рис. 3 раздаточного материала. В корпусе 1 концентрично располагается колесо с плоскими радиальными лопатками 2. Рабочее тело поступает через всасывающий патрубок в кольцевой канал 3, увлекается лопатками 2, совершая сложное вихревое движение и повышая энергию, выходит через напорный патрубок 4 в трубопровод.

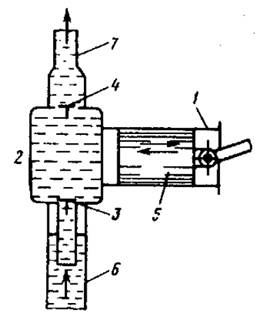

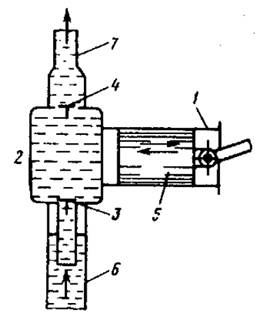

Работа объёмных насосов основана на всасывании и вытеснении жидкости твёрдыми телами (поршнями, пластинами, зубцами), движущимися в рабочих полостях. Схема поршневого насоса приведена на рис. 4 раздаточного материала. Цилиндр 1 сопряжен с клапанной кробкой 2, в гнёздах которой расположены всасывающий и нагнетательный клапаны 3 и 4. Поршень 5, движущийся в цилиндре возвратно-поступательно, производит попеременно всасывание из трубы 6 и нагнетание в трубу 7. Поршневые насосы обладают неравномерностью подачи, обусловленной периодичностью движения поршней. Это привело к появлению насосов вытеснения вращательного типа, называемых роторными.

Схема роторного пластинчатого насоса приведена на рис. 5 раздаточного материала. При вращении цилиндра 1 пластинки 3 производят всасывание через приёмный патрубок 4 и нагнетание через напорный патрубок 5. Насос является реверсивным: при изменении направления вращения его вала изменяется направление движения жидкости в трубопроводах, присоединенных к насосу.

Схема роторного зубчатого шестеренного насоса представления на рис. 6.Сцепляющиеся зубчатые колеса помещены с малыми зазорами в корпусе 3. Одно из колес ведущее, другое – ведомое. При вращении колес в направлении, указанном стрелками, жидкость поступает в полости всасывания 4 во впадины между зубьями и перемещается в напорную полость 5; здесь при сцеплении происходит выдавливание жидкости из впадин.

Для подачи газов, чистой воды и растворов могут применяться все описанные типы насосов. Для жидкостей с большой вязкостью используют объёмные и лопастные насосы. Смеси золы или грунта с водой по соображениям износа трущихся частей машины подаются обычно струйными и лопастными насосами.

Основными параметрами каждого насоса являются его подача и давление. Насосы принято разделять на группы по величинам этих параметров. Каждому типу насосов соответствуют определенные области подач и давлений. Например, насосы поршневые и роторные применяются при высоком давлении и относительно низкой подаче. Осевые насосы приспособлены для подачи больших количеств жидкостей при низких давлениях. Используя величины подач и напоров выполненных конструкций насосов и нанося их в координатной системе Q – H, можно получить график областей применения различных типов насосов. Такой график для водяных насосов представлен в логарифмической координатной сетке на рис. 6 раздаточного материала.

Классификация нагнетателей

|

1 – рабочее колесо насоса, несущее лопасти;

2 – корпус спиральной формы;

3 – всасывающий патрубок;

4 – напорный (нагнетательный) патрубок;

5 – трубопровод.

|

| Рис. 1. Схема устройства центробежного насоса

|

|

1 – колесо с рабочими лопастями;

2 – обтекатель;

3 – корпус;

4 – спрямляющий лопаточный аппарат;

5 – всасывающий патрубок;

6 – напорный патрубок.

|

| Рис. 2. Схема устройства осевого насоса

|

|

1 – корпус;

2 – колесо с плоскими радиальными лопатками;

3 – кольцевой канал;

4 – напорный (нагнетательный) патрубок;

|

| Рис. 3. Схема устройства вихревого насоса

|

|

1 – цилиндр;

2 – клапанная коробка;

3 – всасывающий клапан;

4 –нагнетательный клапан;

5 – поршень;

6, 7 – трубы.

|

| Рис. 4. Схема устройства поршневого насоса

|

|

1 – цилиндр;

2 – корпус;

3 – прямоугольные пластинки;

4 –приемный патрубок;

5 – напорный патрубок;

|

| Рис. 5. Схема пластинчатого роторного насоса

|

|

| Рис. 6. График подач и напоров водяных насосов различных типов

|

Лекция 1. Поршневые насосы.

Классификация, устройство и принцип действия.

Подача поршневых насосов, объемный к.п.д., графики подачи, воздушные колпаки.

Индикаторная диаграмма.

Поршневые насосы по типу привода могут быть:

с ручным приводом или ручные (для периодического перекачивания кислот, нефтепродуктов, цементных растворов и воды); прямодействующие, у которых поршень насоса составляет единый агрегат с поршнем двигателя, рабочим агентами которого обычно служит пар, но также могут быть использованы воздух, вода или масло;

приводные (с кривошипно-шатунным механизмом или без него).

Степень сжатия.

Процесс сжатия в многоступенчатом компрессоре наиболее экономичен, если степень сжатия во всех ступенях одинакова.

В общем случае, когда число ступеней сжатия равно z, начальное давление  , конечное давление

, конечное давление  , степень сжатия равна:

, степень сжатия равна:

. .

| (4.6)

|

При двухступенчатом сжатии степень сжатия будет равна:

. .

| (4.7)

|

Лекция 4. Вентиляторы.

Классификация вентиляторов.

Устройство центробежного вентилятора.

Давление, развиваемое вентилятором. Характеристики.

Способы изменения характеристики вентилятора. Неустойчивость работы.

Подача, напор, мощность и к.п.д. вентилятора.

ОПР: Вентиляторами называют машины, перемещающие газовые среды при степени повышения давления до 1,15 (степень повышения давления ɛ - отношение давления газа на выходе из машины к давлению его на входе).

Вентиляторы по принципу действия: лопастные. Лопастные нагнетатели, работающие при вращательном движении рабочего органа (колеса) – центробежные, осевые.

Центробежные вентиляторы работают по тому же принципу, что и центробежные насосы. Это машины для перемещения газов и смесей газов с мелкими твёрдыми материалами, со степенью повышения давления не более 1,15 при плотности потока 1,2 кг/м3. Применяются для подачи воздуха в топочные камеры, перемещения топливных смесей, отсоса и транспортировки дымовых газов.

Центробежные вентиляторы работают по тому же принципу, что и центробежные насосы. Это машины для перемещения газов и смесей газов с мелкими твёрдыми материалами, со степенью повышения давления не более 1,15 при плотности потока 1,2 кг/м3. Применяются для подачи воздуха в топочные камеры, перемещения топливных смесей, отсоса и транспортировки дымовых газов.

Рабочее колесо вентилятора состоит из литой ступицы 1, жёстко сопряжённой с основным диском 2. Рабочие лопатки крепятся к основному диску 2 и к переднему диску 4, обеспечивающему необходимую жесткость лопастной решётки 5. Корпус 6 крепится к станине 9, на которой располагаются подшипники 10, несущие вал с колесом; 7 и 8 – фланцы крепления всасывающей и напорной труб. 11 – шкив привода вентилятора.

В осевом вентиляторе передача энергии с вала потоку происходит при помощи рабочего колеса, состоящего из консольных лопастей, закрепленных на втулке. Так как колесо вентилятора, вращаясь, удерживается в осевом направлении, а лопасти его закреплены под углом к плоскости вращения, то колесо тянет на себя газовую среду (газ), несколько закручивая ее и перемещая вдоль оси. Также могут применяются для подачи воздуха в топки котлов.

Вентиляторы подразделяют: низкого давления до 1000 Па; среднего давления до 3000 Па; высокого давления более 3000 Па.

Вентиляторы классифицируются по назначению и быстроходности (малой ns=10-30, средней ns=30-60, большой ns=60-80, где ns – коэффициент быстроходности).

Основными величинами, характеризующими работу машин, являются подача, напор и давление.

Подачей вентилятора называется объемное количество воздуха, проходящее в единицу времени через всасывающее отверстие вентилятора. Подача вентилятора определяется его размерами, скоростями движения рабочих органов и свойствами сети, в которую включена машина.

Действительное полное давление, создаваемое вентилятором, определяется как разность полных давлений на входе и выходе вентилятора:

, где

, где  - статическое давление потока соответственно на выходе и входе вентилятора, Па;

- статическое давление потока соответственно на выходе и входе вентилятора, Па;  - соответствующие скорости потока, м/с.

- соответствующие скорости потока, м/с.

Напор, развиваемый вентилятором:  , где

, где

- статическое абсолютное давление, Па;

- статическое абсолютное давление, Па;

ρв, ρг – плотность воздуха и газов, кг/м3;

hW - потери напора, м;

ρв = ρг – самотяга =0 при любой Нтр;

ρв < ρг – самотяга = «-»;

ρв > ρг – самотяга = «+».

Полезная мощность нагнетателя – это работа, сообщаемая нагнетателем рабочему телу в 1с.

для вентиляторов:  .

.

Мощность, подводимую на вал нагнетателя от приводного двигателя, называют мощностью нагнетателя N, кВт. Потери энергии в рабочем процессе нагнетателя определяют неравенство  . Энергетическое совершенство нагнетателя оценивается с помощью КПД:

. Энергетическое совершенство нагнетателя оценивается с помощью КПД:

Маркировка паровых турбин.

В турбостроении приняты следующие обозначения турбин. Первая буква характеризует тип турбины: К – конденсационная, Т – турбина с теплофикационным отбором пара, П – с производственным отбором пара для промышленного производителя, ПТ – с производственным и теплофикационным регулируемыми отборами пара, Р – с противодавлением, ПР – с производственным отбором и противодавлением. После буквы в обозначении указываются мощность турбины, МВт (если дробь, то в числителе номинальная, а в знаменателе – максимальная мощность), а затем начальное давление пара перед стопорным клапаном, турбины, кгс/см2. Под чертой для турбин типов П, ПТ, Р и ПР указывается номинальное давление производственного отбора или противодавление, кгс/см2. Например:

К – 300-240 – конденсационная турбина с номинальной электрической мощностью 300 МВт и начальным давлением пара 240 кгс/см2 (23,5 МПа);

Т – 250/300 – 240 – теплофикационная турбина с номинальной электрической мощностью 250 МВт, максимальной электрической мощностью 300 МВт и начальным давлением пара 240 кгс/см2 (23,5 МПа);

ПТ – 135/165 – 130/15 – турбина с теплофикационным и производственным отборами пара с номинальной электрической мощностью 135 и максимальной 165 МВт, начальным давлением пара 130 кгс/см2 (12,75 МПа) и давлением производственного отбора 15 кгс/см2 (1,49 МПа).

Конденсационные турбины мощностью свыше 150 МВт работают с промежуточным перегревом пара.

Под номинальной мощностью понимается наибольшая мощность, которую турбина должна развивать длительное время при номинальных значениях всех других основных параметров.

Максимальная мощность – наибольшая мощность, которую турбина должна длительно развивать при отсутствии отборов пара для внешних потребителей теплоты.

Поршневые насосы

Работа объёмных насосов основана на всасывании и вытеснении жидкости твёрдыми телами (поршнями, пластинами, зубцами), движущимися в рабочих полостях. Схема поршневого насоса приведена на рис. 1. Цилиндр 1 сопряжен с клапанной коробкой 2, в гнёздах которой расположены всасывающий и нагнетательный клапаны 3 и 4. Поршень 5, движущийся в цилиндре возвратно-поступательно, производит попеременно всасывание из трубы 6 и нагнетание в трубу 7.

Недостатки:

- скорость поршня ограничена действием инерционных сил, поэтому соединение их высокооборотным электродвигателем затруднено.

- обладает неравномерностью подачи.

|

1 – цилиндр;

2 – клапанная коробка;

3 – всасывающий клапан;

4 –нагнетательный клапан;

5 – поршень;

6, 7 – трубы.

|

| Рис. 1. Схема устройства поршневого насоса

|

Индикаторная диаграмма показывает, как изменяется давление в цилиндре в течение двух ходов поршня. На рис. 2 представлены теоретическая и действительная индикаторные диаграммы поршневого насоса.

Рис. 2. Теоретическая (слева) и действительная (справа) индикаторная диаграмма поршневого насоса

При движении поршня вправо полость цилиндра со стороны клапанной коробки увеличивается и заполняется жидкостью, поступающей из приёмной трубы через открытый всасывающий клапан. Давление в клапанной коробке ниже атмосферного, что объясняется гидравлическим сопротивлением всасывающего тракта. 4-1 – это линия всасывания. В точке 1 поршень меняет свое направление на обратное и всасывающий клапан автоматически закрывается; в клапанной коробке происходит резкое увеличение давления (процесс 1-2). В момент, когда давление станет равным р2, откроется напорный клапан. При равномерном движении поршня от точки 2 влево происходит подача жидкости при постоянном давлении. В крайнем левом положении поршень снова меняет направление движения, при этом давление в клапанной коробке резко падает по линии 3-4, напорный клапан закрывается и открывается всасывающий клапан.

Действительная индикаторная диаграмма отличается от теоретической в основном наличием колебаний давления в начале всасывания и подачи, которые объясняются влиянием инерции клапанов их прилипанием к седлам а также инерции жидкости. Диаграммы снимают из насосов с помощью индикаторов и используют для расчета внутренней (индикаторной) мощности поршневого насоса и анализа возможных неисправностей.

Давление, взятое по индикаторной диаграмме, называется среднее индикаторное давление.

Действительная мощность, подводимая от двигателя к валу насоса, больше внутренней, так как часть её идет на преодоление механического трения. Механический КПД поршневого насоса:

.

.

Внутренняя мощность, потребляемая насосом, больше полезной мощности  , потому что часть мощности затрачивается в цилиндре насоса на преодоление гидравлических сопротивлений, а также на восполнение потерь, вызываемых утечками через неплотности и клапаны.

, потому что часть мощности затрачивается в цилиндре насоса на преодоление гидравлических сопротивлений, а также на восполнение потерь, вызываемых утечками через неплотности и клапаны.

Внутренним или индикаторным КПД поршневого насоса называют отношение

.

.

Подача поршневого насоса определяется размерами рабочего цилиндра, числом ходов поршня или частотой вращения вала насоса и количеством цилиндров. Если поршень насоса работает лишь одной стороной (насос одностороннего действия), то подача:

, где S – ход поршня, D –внутренний диаметр цилиндра.

, где S – ход поршня, D –внутренний диаметр цилиндра.

Для насоса двустороннего действия подача равна:

, где d – диаметр штока.

, где d – диаметр штока.

Если насос имеет несколько цилиндров, поршни которых приводятся в движение от общего коленчатого вала (многопоршневой насос), то его подача получается умножением подачи одного поршня на их число.

В большинстве конструкций поршневых насосов осуществляется неравномерное движение поршней при помощи кривошипно-шатунных механизмов. Поэтому, если не предусмотреть специальных мер, жидкость будет двигаться во всасывающем и напорном трубопроводах тоже неравномерно. Существует несколько способов уменьшения неравномерности подачи:

1. применение многопоршневых насосов с параллельным соединением цилиндров, поршни которых приводятся в движение от общего коленчатого вала;

2. применение воздушных колпаков на всасывающей и напорной трубах близ клапанной коробки насоса.

Лекция 1. Введение в курс «Нагнетатели и тепловые двигатели».

1. Основные определения. Исторический обзор.

2. Место и роль нагнетателей и тепловых двигателей в системах теплоэнергоснабжения промышленных предприятий. Типы коммуникаций в системах промышленной теплоэнергетике.

1. 1. Основные определения.

ОПР: Нагнетателями называются машины, служащие для перемещения жидкостей и газов и повышения их потенциальной и кинетической энергии.

Большинство технологических процессов связано с перемещением потоков жидких и газообразных сред и поэтому нагнетатели имеют широкое применение в промышленности, сельском и коммунальном хозяйстве.

Вопрос: Например, на объектах теплоэнергетики где используются нагнетатели?

Воздух для сжигания топлива подается в топку печи или котла вентилятором. Пылеугольное топливо подается в горелку мельничным вентилятором. Мазут подается к форсунке насосом. Газ к горелке поступает под действием давления, которое создается газовым компрессором или газодувкой. Продукты сгорания удаляются из котла дымососом. Паровые котлы ТЭС, ТЭЦ, районных котельных обслуживаются насосами: сырой воды, питательным, рециркуляционным, конденсатным, подпиточным, сетевой воды. Всё движение горячей воды в системах теплоснабжения также обеспечивается насосами.

В зависимости от вида перемещаемого рабочего тела нагнетатели разделяются на две группы:

- насосы – машины подающие жидкости (т.е. насосами будем называть машины, предназначенные для перемещения жидкостей и сообщения им энергии; работающий насос превращает механическую энергию, подводимую от двигателя, в потенциальную, кинетическую и тепловую энергию потока жидкости);

- вентиляторы и компрессоры – машины, подающие воздух и технические газы (вентиляторами называют машины, перемещающие газовые среды при степени повышения давления до 1,15*; компрессорами называют машины с искусственным, обычно водяным, охлаждением, дающие степень повышения давления газа более 1,15).

Некоторые типы нагнетателей имеют специальные названия: дымососы, газодувки, воздуходувки и т.п. В противоположность насосам машины, превращающие гидравлическую энергию потока жидкости в механическую энергию, называют гидравлическими двигателями.

ОПР: Тепловыми двигателями называются машины, преобразующие теплоту в механическую работу.

В настоящее время теплота получается при химических реакциях окисления органических топлив и при ядерных реакциях деления ядерного топлива. Преобразование теплоты в электрическую энергию происходит с промежуточным преобразованием её в механическую работу. Поэтому основная доля вырабатываемой электрической энергии производится на тепловых электростанциях, где теплота используется для вращения роторов мощных турбогенераторов.

По способу превращения теплоты в механическую работу различают следующие типы тепловых двигателей:

- паровые машины;

- паровые и газовые турбины;

- двигатели внутреннего сгорания;

- реактивные двигатели (турбореактивные и ракетные).

Поршневые паровые машины с выбросом отработавшего пара в атмосферу, применяемые ранее в паровозах, пароходах, заменены в настоящее время более экономичными силовыми установками.

В электроэнергетике основным типом теплового двигателя является паровая турбина, являясь приводом электрогенераторов переменного тока. Паровая турбина является двигателем, в котором внутренняя энергия пара превращается в кинетическую, а кинетическая энергия преобразуется в механическую энергию вращения ротора. Ротор турбины непосредственно соединен с ротором электрического генератора.

Газовая турбина по принципу действия аналогична паровой турбине. В качестве рабочего тела используют обычно продукты сгорания топлива в смеси с воздухом. Как самостоятельные силовые агрегаты газовые турбины применяются не только в энергетике, но и на транспорте, например, турбореактивные авиационные двигатели.

Двигатели внутреннего сгорания применяются в тех случаях, когда требуются компактные и мобильные силовые установки малой и средней мощности (до 10 МВт). В ДВС рабочим телом являются газообразные продукты сгорания. Процесс преобразования теплоты в механическую работу проходит при высокой разности термодинамических потенциалов газов – при горении и в конце расширения. Это определяет получение в ДВС наибольшего КПД среди других тепловых двигателей.

Реактивные двигатели с газовыми турбинами, позволяющие получать большие скорости истечения для струи газов, широко применяются в авиации, а в ракетостроении применяются реактивные бестурбинные ракетные двигатели.

Исторический обзор.

Использование поршневых насосов примитивных конструкций известно со времен Римской империи (I век до н.э.). В 1805 году задолго до промышленного переворота в Англии То́мас Нью́комен построил поршневой насос с паровым конденсационным приводом. В 50-х годах XIX века Генри Росситер (США) создал паровой поршневой автоматически действующий насос, что положило начало промышленному производству насосов. Усовершенствовал он и сдвоенный паровой подающий насос, который до сих пор широко используется в нефтяных трубопроводах и для перекачки воды.

Широкое применение поршневых насосов в промышленности России началось с первой половины XVIII века, когда горный мастер К.Д. Фролов построил на Змеиногорском руднике установку с поршневыми насосами больших размеров для водоотлива из шахт. Насосы приводились в действие от силы падения воды подземных и поверхностных потоков на громадные верхне- и нижненаливные колёса.

Развитие конструкций и изготовление более совершенных типов насосов, называемых динамическими, началось со второй половины XIX века.

Известны рисунки великого итальянского учёного и художника Леонардо да Винчи, в которых разъяснялась возможность подъёма воды действием центробежных сил жидкости, вращающейся в криволинейном канале. Схема центробежного насоса предложена Жорданом (Италия), и модель примитивной конструкции изготовлена физиком Папеном (Франция) в XVIII веке.

Конструкция центробежного насоса, применяющаяся в различных видоизменениях и в настоящее время, была реализована Андревсом (США) в 1846 г. Запатентована конструкция многоколесного насоса со ступенями давления была Андревсом в 1851 году. Оскар Рейнольдс (Англия) в 1857 году получил патент на конструкцию многоступенчатого насоса с направляющими аппаратами.

Распространению динамических центробежных насосов длительное время препятствовало отсутствие высокооборотных двигателей. Лишь в 1889 году в Петербурге В.О. Доливо-Добровольский представил высокооборотный дешевый электродвигатель трехфазного переменного тока.

Изобретение поршневого воздушного насоса (компрессора в современной терминологии) принадлежит физику О. Герике (Германия 1640 год), доказавшему с помощью построенной им машины существование давления атмосферы.

Во второй половине XVIII века Вилькинсон (Англия) создал двухцилиндровый поршневой компрессор. Джеймс Уатт изготовил поршневую воздуходувку с паровым приводом. Многоступенчатый поршневой компрессор с охладителями между ступенями сжатия предложен в 1849 году Ратеном (Германия). В России инженер Алекса́ндр Алекса́ндрович Саблуко́в в 1832 году построил центробежный вентилятор для вентиляции заводских помещений.

Инициатором производства центробежных компрессоров в России является Невский машиностроительный завод, выпускающий компрессоры большой мощности для различных отраслей промышленности.

Развитию производства нагнетателей сопутствовала разработка основ их теории. Основное уравнение теории гидравлических турбин, перенесённое и в область динамических нагнетателей, получено Л. Эйлером во второй половине XVIII века (не потеряла своего значения до настоящего времени). Работы О. Рейнольдса (Англия), Л. Прандтля (Германия) и Н.Е. Жуковского (Россия) привели к созданию современной научной основы построения нагнетателей.

В настоящее время развитие науки о компрессорах и насосах направлено в основном на совершенствование проточной части машин, уточнение методов расчёта, создание базы данных унифицированных элементов и на их основе систем автоматического проектирования.

Первыми тепловыми двигателями, получившими промышленное развитие, были поршневые паровые машины. Приоритет в создании универсальной паровой машины непрерывного действия принадлежит русскому изобретателю И.И. Ползунову (1763 год).

Паровая машина более ста лет применялась на железнодорожном транспорте, в металлургии и других отраслях промышленности. Постепенно паровые машины стали вытесняться более совершенными типами двигателей.

Первый двигатель внутреннего сгорания, работающий на светильном газе без предварительного сжатия, был построен в 1857 году французом Ленуаром. Первый газовый двигатель был создан Отто в 1876 году, первый карбюраторный двигатель – моряком русского флота О.С. Костовичем в 1879 году. Создание двигателя со сгоранием топлива при постоянном давлении и впрыском топлива связано с именем Р. Дизеля (1898 год).

Развитие электротехники в конце XIX века вызвало разработку мощных двигателей для привода электрогенераторов. Таким двигателем стала паровая турбина – основной элемент паротурбинной установки.

1883 год – шведским инженером Густавом Лавалем создана первая аксиальная одноступенчатая активная турбина с расширяющимися соплами, имевшая низкий КПД и небольшую мощность (до 500 кВт).

1884 год – английский инженер Чарльз Парсонс предложил многоступенчатую более мощную и экономичную реактивную турбину.

1912 год – братья Юнгстрем в Швеции разработали радиальную турбину, в которой пар течёт в плоскости, перпендикулярной оси вращения. Сложная конструкция и большие напряжения в лопатках ограничили применение таких турбин.

1907 год – В России начали выпускаться первые паровые турбины на Металлическом заводе в г. Санкт-Петербург. Наибольшая мощность выпускаемых турбин составила 1,25 МВт в одном агрега

, конечное давление

, конечное давление  , степень сжатия равна:

, степень сжатия равна: .

.

.

.

Центробежные вентиляторы работают по тому же принципу, что и центробежные насосы. Это машины для перемещения газов и смесей газов с мелкими твёрдыми материалами, со степенью повышения давления не более 1,15 при плотности потока 1,2 кг/м3. Применяются для подачи воздуха в топочные камеры, перемещения топливных смесей, отсоса и транспортировки дымовых газов.

Центробежные вентиляторы работают по тому же принципу, что и центробежные насосы. Это машины для перемещения газов и смесей газов с мелкими твёрдыми материалами, со степенью повышения давления не более 1,15 при плотности потока 1,2 кг/м3. Применяются для подачи воздуха в топочные камеры, перемещения топливных смесей, отсоса и транспортировки дымовых газов.

, где

, где  - статическое давление потока соответственно на выходе и входе вентилятора, Па;

- статическое давление потока соответственно на выходе и входе вентилятора, Па;  - соответствующие скорости потока, м/с.

- соответствующие скорости потока, м/с. , где

, где

- статическое абсолютное давление, Па;

- статическое абсолютное давление, Па; .

. . Энергетическое совершенство нагнетателя оценивается с помощью КПД:

. Энергетическое совершенство нагнетателя оценивается с помощью КПД:

.

. , потому что часть мощности затрачивается в цилиндре насоса на преодоление гидравлических сопротивлений, а также на восполнение потерь, вызываемых утечками через неплотности и клапаны.

, потому что часть мощности затрачивается в цилиндре насоса на преодоление гидравлических сопротивлений, а также на восполнение потерь, вызываемых утечками через неплотности и клапаны. .

. , где S – ход поршня, D –внутренний диаметр цилиндра.

, где S – ход поршня, D –внутренний диаметр цилиндра. , где d – диаметр штока.

, где d – диаметр штока.