В промышленной котельной с паровыми или водогрейными котлами имеется система трубопроводов различного назначения: паропроводы, питательные линии, трубопроводы горячей воды, дренажные и ряд трубопроводов, обслуживающих вспомогательное оборудование. Устройство и эксплуатация трубопроводов промышленных котельных должны производиться в строгом соответствии с «Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды», утвержденными Госгортехнадзором СССР.

Правила распространяются на трубопроводы, транспортирующие водяной пар с избыточным давлением более 68,6 кПа или горячую воду с температурой свыше 115 °С. В соответствии с «Правилами» все трубопроводы разделены на четыре категории в зависимости от теплоносителя, его температуры и давления (табл. 7-1). Правила не распространяются на трубопроводы, расположенные в пределах котла (до главной отключающей задвижки), трубопроводы первой категории с наружным диаметром менее 51 мм и трубопроводы остальных категорий с наружным диаметром менее 76 мм, а также сливные, продувочные и выхлопные трубопроводы.

Основными требованиями, предъявляемыми к трубопроводам, являются прочность и плотность. Кроме того, система трубопроводов должна обеспечивать возможность быстрых переключений оборудования и их простоту, минимальные потери145

давления и тепла, возможность удлинения при нагревании без нарушения прочности и плотности.

Трубопроводы пара и горячей воды первой категории с условным проходом более 70 мм и трубопроводы второй и третьей категории с условным проходом более 100 мм подлежат регистрации в местных органах Госгортехнадзора. Остальные трубопроводы пара и горячей воды регистрируются на предприятии ответственным за эксплуатацию теплотехнического оборудования.

Обслуживание трубопроводов осуществляется путем их осмотра оперативным персоналом. При осмотре проверяют: удлинение по установленным реперам, отсутствие вибраций трубопровода и опорных конструкций, состояние опор, плот- 146

мость фланцевых соединений и арматуры. Осмотр трубопроводов котельного цеха производится не реже одного раза в смену. Обо всех замеченных неисправностях вносится запись в вахтенный журнал.

Текущий ремонт трубопровода котельного цеха производится совместно с ремонтом основного и вспомогательного оборудования, но не реже одного раза в год. Капитальный ремонт трубопроводов производится один раз в год. Одновременно с трубопроводами осуществляется ремонт всей установленной арматуры и контрольно-измерительных приборов.

Руководство котельного цеха производит техническое освидетельствование трубопроводов пара и горячей воды в следующие сроки: наружный осмотр трубопроводов всех категорий не реже одного раза в год; наружный осмотр и гидравлическое испытание трубопроводов, не подлежащих регистрации в органах Госгортехнадзора, перед пуском в эксплуатацию после монтажа, после ремонта, при котором производилась сварка, а также при пуске трубопроводов, находившихся в консервации более двух лет.

Трубопроводы, зарегистрированные в органах Госгортехнадзора, освидетельствуются инспектором котлонадзора в следующие сроки: перед пуском смонтированных трубопроводов (наружный осмотр и гидравлические испытания), после ремонта, связанного со сваркой, а также после более чем двухлетней консервации трубопроводов. Наружный осмотр производится не реже одного раза в три года.

Гидравлическое испытание трубопроводов производится под давлением, равным 1,25 рабочего, поддерживаемым в течение 5 мин. Затем давление в трубопроводе снижается до рабочего и производится наружный осмотр трубопровода. Трубопровод считается выдержавшим испытание, если не произошло падения давления по манометру и при осмотре не обнаружено признаков разрыва, течи, запотевания в сварных швах, трубах, корпусах арматуры.

Оперативный персонал котельного цеха при эксплуатации трубопроводов производит их пуск, отключение и регулирование расхода теплоносителя. При выполнении этих операций необходимо соблюдать следующие общие правила:

а) все переключения на трубопроводах надо выполнять по

степенно, путем плавного вращения штурвалов отключающей и

регулирующей арматуры;

б) перед включением в работу трубопровода, находящегося

в холодном состоянии, необходимо проверить исправность опор

и реперов, возможность свободного перемещения трубопровода

при его прогреве, состояние изоляции, воздушников, предохранительных устройств, контрольно-измерительных приборов;

в) до начала прогрева паропровода следует проверить положение установленной арматуры и полностью открыть имеющиеся дренажи пускаемого участка; 147

г) прогрев паропровода, как правило, надо производить по

дачей пара через байпас (обводную линию) главной отключающей задвижки, а при отсутствии байпаса — путем незначительного, открытия основного запорного органа, так чтобы услышать шум проходящего пара;

д) при появлении гидравлических ударов следует немедленно уменьшить подачу пара и, если удары будут продолжаться, полностью прекратить ее;

е) при отключении паропровода головной задвижкой следует открывать дренаж пара через спускную арматуру только

после естественного снижения давления в паропроводе до

0,1 МПа;

ж) пусковой дренаж закрывается только после включения

в работу паропровода п его автоматического дренажа.

Дренажи паропроводов разделяются на пусковые и постоянные. Пусковые дренажи включаются при пуске паропровода

для его прогрева. Постоянными дренажами пользуются при нормальной работе паропроводов насыщенного пара и тупиковых участков паропроводов перегретого пара. На линиях пускового дренажа при рабочем давлении в паропроводе до 0,216 МПа устанавливается один запорно-регулирующий вентиль, а при большем давлении — два вентиля (запорный и за ним регулирующий).

На рис. 7-1 показана схема дренажа паропровода насыщенного пара (с установкой конденсатоотводчика) при давлении до 0,216 МПа. При пуске паропровода открывают вентиль 7, а после включения в работу паропровода открывают вентиль 2 и закрывают вентиль 7.

Трубопроводы и их элементы, имеющие температуру наружной поверхности более 45 °С, в местах, доступных для обслуживающего персонала, должны иметь изоляцию. При эксплуатации трубопроводов необходимо следить за целостью изоляции, своевременно производя ее ремонт. Опыт эксплуатации и расчеты показывают, что 1 м2 неизолированной поверхности

стенки при температуре теплоносителя 150 °С и окружающего воздуха 25 °С теряет около 7900 кДж/ч тепла. Неизолированный вентиль с условным проходом 100 мм отдает в окружающую среду 2500 кДж/ч тепла, а два неизолированных фланца 1280 кДж/ч тепла. Кроме того, вследствие тепловых потерь происходит частичная конденсация пара.

Одним из существенных элементов трубопроводов является арматура, эксплуатации которой должно быть уделено серьезное внимание. При эксплуатации арматуры наиболее часто наблюдаются нарушения ее плотности (парение и течь), а также затруднения при открытии и закрытии. Плотность арматуры зависит от обработки и притирки уплотнительных поверхностей. Опыт эксплуатации показал, что небольшое пропускание среды (пар, вода и т. п.) при закрытой арматуре приводит к быстрому ее износу вследствие эрозии соприкасающихся поверхностей. Во избежание выхода арматуры из строя следует особенно тщательно путем промывки и продувки очищать трубопроводы при их первичном пуске. Различные частицы, попадающие под уплотняющие поверхности арматуры при ее закрытии, создают неплотности, протекая через которые, среда быстро изнашивает соприкасающиеся поверхности. Парение и течь наблюдаются из-за дефектов литья, фланцевого соединения или сальникового уплотнения. При появлении парения или течи необходимо немедленно принять меры для их ликвидации. Работа с парением или течью выводит из строя поверхность фланца и приводит к повреждению шпинделя.

Для уплотнения сальника при давлении пара и воды менее 2,5 МПа и температуре до 300 °С применяют плетеный шнур из асбестовой пряжи, пропитанной антифрикционной массой, включающей в себя тальк и мелкий графит. Для воды при температуре до 100 °С применяется просаленная набивка из пеньковой, льняной или джутовой пряжи.

Трубопроводы окрашиваются, в определенные цвета в зависимости от протекающей среды и ее параметров. На трубопроводы пара и воды наносятся цветные кольца различной ширины. При наружном диаметре трубопровода или изоляции до 150 мм ширина кольца 50 мм, при диаметре от 150 до 300 мм ширина кольца 70 мм. Расстояние между кольцами от 1 до 5 м. В табл. 7-2 приведены цвета и условные надписи для трубопроводов различного назначения. Кроме того, на магистральных трубопроводах указывается их номер (римской цифрой) и направление движения среды (стрелкой). На ответвлениях вблизи магистралей указывается номер магистрали, буквенное обозначение агрегатов, их номера (арабскими цифрами), направление движения среды.

Вся арматура трубопроводов нумеруется в соответствии со схемой и эксплуатационной инструкцией. На штурвалах арматуры указывается направление вращения в сторону открытия и закрытия.

На установленные в цехе трубопроводы должны быть составлены паспорта, в которые, кроме основных технических характеристик, кратко записываются сведения о выполненных ремонтах и результаты освидетельствования.

ТЕПЛОВЫЕ СЕТИ ПРЕДПРИЯТИЯ

Основной задачей при эксплуатации тепловых сетей промышленного предприятия является бесперебойное снабжение потребителей тепловой энергией в виде пара и горячей воды, поддержание заданных параметров теплоносителя, всемерное снижение утечек пара и горячей воды и тепловых потерь. Тепловые сети предприятия находятся в ведении главного энергетика, а внутрицеховые тепловые сети в ведении цеха, в котором они установлены. Эксплуатация тепловых сетей предприятия должна осуществляться в соответствии с «Правилами технической эксплуатации теплоиспользующих установок и тепловых сетей» Госэнергонадзора Министерства энергетики и электрификации СССР.

Эксплуатация тепловых сетей заключается в систематическом обслуживании их и выполнении планово-предупредительных ремонтов. Обслуживание тепловых сетей производится путем обхода и осмотра сети, камер, проходных каналов и тепловых вводов. Обход производится по специальному графику, утвержденному главным энергетиком предприятия, но не реже одного раза в неделю. При обходе проверяется состояние оборудования, арматуры, компенсаторов, опор, строительных конструкций, плотность сетей, вводов и местных систем. Резуль-

тэты обхода фиксируются в специальном журнале. Выявленные дефекты следует устранять в кратчайшие сроки.

При внешнем осмотре трассы неплотности могут быть обнаружены по растаявшему снегу, по выступившей на поверхность воде, по парению на трассе теплопровода и из колодцев, по обвалам земли на трассе, а также по характерному шуму в колодцах при вытекании воды. Среднегодовая утечка теплоносителя в тепловых сетях не должна превышать 0,25 % объема воды в работающей сети и в присоединенных к ней

местных системах.

Одной из важных задач эксплуатации тепловых сетей является своевременное обнаружение и предупреждение наружной и внутренней коррозии. Различают почвенную коррозию и поражение блуждающими токами. Процессы почвенной коррозии протекают медленнее, чем поражение блуждающими токами. Однако почвенная коррозия поражает значительные участки подземных тепловых сетей. Опыт эксплуатации показал, что средняя глубина коррозии составляет примерно 1 мм в год, а максимальная достигает 3,5 мм в год. Интенсивность коррозии возрастает при разрушении тепловой изоляции. Тепловая изоляция быстро разрушается вследствие периодического увлажнения и высыхания. В связи с этим для защиты изоляции от увлажнения промывку подземных трубопроводов следует производить только теплой водой.

Надзор за состоянием подземных трубопроводов тепловых сетей осуществляется путем открытия шурфов не реже одного раза в два года. На два километра трассы отрывается не менее одного шурфа. При меньшей протяженности трассы отрывается один шурф один раз в три года. Все работы по проведению шурфовки ведутся начиная с третьего года эксплуатации тепловых сетей. При шурфовом осмотре производится осмотр изоляции, трубопровода под изоляцией и строительных конструкций. На каждое вскрытие составляется акт, в который вносятся результаты осмотра. Контроль над коррозией трубопроводов от блуждающих токов осуществляется электроразведкой не реже одного раза в три года. При обнаружении электрокоррозии следует принимать меры для защиты трубопровода от блуждающих токов.

Внутренняя коррозия происходит вследствие присутствия в сетевой воде, паре и конденсате растворенного кислорода. В паровых сетях она имеет место в период вывода паропровода в холодный резерв из-за скопления конденсата в нижней части труб. Коррозия конденсатопроводов возникает из-за насыщения конденсата воздухом. Поэтому на предприятии должна, как правило, применяться закрытая система сбора и возврата конденсата.

В водяные тепловые сети кислород может попасть с подпиточной водой и путем подсоса воздуха в местах образования разрежения. Наблюдаются также случаи попадания кислорода

в тепловую сеть вследствие заполнения недеаэрированной водой отдельных участков при их опрессовке после ремонта. При эксплуатации тепловых сетей должен быть организован тщательный контроль над качеством подпиточной воды.

Тепловые сети подвергаются текущим и капитальным ремонтам, которые выполняются по планам, составленным на основании опыта эксплуатации. Текущие ремонты должны производиться не реже одного раза в год. Капитальные ремонты тепловых сетей, имеющих в течение года перерыв в работе, производятся один раз в год, а работающих непрерывно — один раз в два-три года.

Перед выводом тепловой сети в капитальный ремонт и после него производится гидравлическое испытание для выявления дефектов. Перед выводом в ремонт гидравлическое испытание производится при рабочем давлении. После ремонта тепловые сети тщательно промывают (до полного осветления воды) и испытывают давлением, равным 1,25 рабочего, но не меньшим, чем рабочее давление плюс 0,3 МПа. Для магистральных сетей и ответвлений до теплового пункта рабочим давлением считается принятое в проекте давление в коллекторе ТЭЦ или котельной, а для внутренних сетей — проектное давление в коллекторе теплового пункта.

Промывка тепловых сетей водой недостаточно эффективна вследствие малых скоростей воды (1—3 м/с). Лучшие результаты при меньшем (в два-три раза) расходе воды достигается применением гидропневматической промывки. Гидропневматическая промывка производится водой, к которой добавляется воздух, подаваемый в трубопровод от компрессора. При гидропневматической промывке происходит интенсивное разрушение отложений за счет пульсации давления и расходов воды, создания гидравлических ударов и вибрации промываемого трубопровода.

Гидропневматическая промывка производится последовательно по отдельным участкам протяженностью не более 1000 м под непосредственным руководством начальника цеха или его заместителя в соответствии с программой, утвержденной главным энергетиком. По разрешению начальника цеха трубопроводы диаметром менее 250 мм могут промываться под руководством мастера.

Гидропневматическая промывка тепловых сетей и систем потребителей должна производиться раздельно. При промывке теплосети тепловые пункты и сети потребителей отключаются.

Гидропневматическая промывка производится теплой водой с температурой не более 40 "С при давлении, на 0,3—0,5 МПа меньшем испытательного давления, установленного для промываемого трубопровода. Линия подвода сжатого воздуха в промываемый трубопровод должна иметь запорный орган и обратный клапан, а также манометры, установленные до и после запорного органа.

До начала гидропневматической промывки трубопровода необходимо: а) проверить состояние намеченного к промывке участка трубопровода, правильность установки контрольно-измерительных приборов, положение запорной арматуры на основной магистрали и ответвлениях к потребителям, наличие и правильность установки заглушек, выполнение всех подготовительных операций, предусмотренных программой (проверку производит лицо, допу-

екающее к работам, совместно с руководителем и производителем работ); б) откачать полностью воду из всех камер и убрать все посторонние предметы; в) прекратить все ремонтные или какие-либо другие работы на промываемом участке, а также удалить всех людей, не принимающих непосредственного участия в промывке трубопровода; г) проинструктировать и расставить наблюдателей (на подземных участках тепловой сети должно быть не менее двух наблюдателей, один из которых находится на поверхности земли и следит за состоянием работающего в камере); д) оградить места сброса водовоздушной смеси и поставить охрану, не допускающую приближения посторонних лиц.

После выполнения подготовительных работ промываемый участок заполняют водой, затем открывают задвижку на дренажном трубопроводе и одновременно включают насосы, подающие воду для промывки. При нормальной работе насоса пускают компрессор и в сеть подается сжатый воздух. Количество подаваемого воздуха контролируют по расходомеру так, чтобы оно не превышало расчетного значения. Через каждые 10—15 мин сокращается расход воздуха, а затем он увеличивается до расчетного. Промывка с подачей воздуха продолжается до тех пор, пока из трубопровода не пойдет осветленная вода. После этого подача воздуха прекращается, и трубопровод промывается в течение 15—20 мин водой.

Пуск тепловых сетей после ремонта или временной остановки производится по специальной программе, согласованной с энергоснабжающей организацией (управление теплосети в случае теплоснабжения от ТЭЦ или паросиловой цех предприятия в случае теплоснабжения от собственной котельной).

Пуск тепловых сетей начинается с тщательного осмотра сети и закрытия дренажных задвижек на ответвлениях, с проверки легкости хода арматуры воздушников, проверки наличия и правильности установки отводов на воздушниках (отводы должны быть направлены вниз и в сторону, противоположную7 той, где находится рабочее место наблюдающего). Заполнение участков/теплопровода, включаемого в действующую сеть, производится через обратную линию при открытых воздушниках. Температура воды при заполнении тепловой сети не должна превышать 70 °С. При этом повышение температуры в тепловой сети при ее прогреве должно производиться медленно, со скоростью не более 30 °С в 1 ч. Быстрое повышение температуры может вызвать повреждения сварных стыков и нарушить плотность фланцевых соединений. Подающая магистраль заполняется из обратной через перемычку. После заполнения сети закрывают воздушники и создают циркуляцию через имеющуюся перемычку между прямой и обратной линиями. После пуска сети и установления нормальной циркуляции следует в течение последующих двух дней периодически открывать воздушники для полного удаления

воздуха.

Пуск паровых сетей состоит из прогрева и продувки паропровода, заполнения и промывки конденсатопровода. Прогрев и пуск паропровода производится по наряду, выдаваемому ответственному руководителю пуска в день, согласованный с энергоснабжающей организацией или паросиловым цехом. В тот же день ответственный руководитель пуска согласовывает с ответственными представителями цехов, потребляющих пар, порядок прогрева ответвлений.

Мастер, допускающий бригаду к выполнению пуска паропровода, обязан проверить состояние пускаемого паропровода и открыть его дренажи, проверить всю арматуру и установить ее в положение, соответствующее программе пуска, проверить состояние оборудования на паропроводе и ответвлениях от него. Результаты проверки сообщаются ответственному руководителю пуска, который проверяет готовность паропровода к прогреву, инструктирует персонал, участвующий в пуске, устанавливает порядок связи и решает другие организационные вопросы. Прогрев магистральных паропроводов производится подачей пара через обводную линию мимо главной задвижки или при ее отсутствии медленным приоткрыванием основной задвижки. Увеличение подачи пара для прогрева производится только по указанию ответственного руководителя пуска. Если в ходе прогрева на каком-либо участке появляются гидравлические удары, подача пара немедленно

уменьшается вплоть до полного прекращения. Возобновление прогрева производится только после выявления и устранения причин, вызвавших гидравлические удары, по указанию руководителя пуска.

При пуске паропроводов необходимо строго соблюдать действующие инструкции по эксплуатации и безопасности. Пусковая бригада должна состоять не менее чем из трех человек. Во избежание ожога работников дренажи должны иметь отводы для сброса пара и конденсата в сторону, противоположную той, с какой находится персонал. Камеры и туннели, в которых имеются другие действующие теплопроводы, до начала прогрева паропровода, должны вентилироваться для снижения температуры окружающего воздуха. Если при прогреве паропровода намечается его продувка для удаления грязи, то сбросные патрубки выводятся из камеры или туннеля наружу и защищаются отбойными щитками. В местах выпуска, пара устанавливают контрольные посты.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какова периодичность технического освидетельствования трубопроводов пара и горячей воды?

2. Какие общие правила необходимо соблюдать при пуске и отключении трубопроводов пара1 и горячей воды, а также при регулировании расхода теплоносителя?

3. Какие работы выполняются при профилактическом осмотре внутрицеховых газопроводов?

4. Какие работы выполняются при планово-предупредительном ремонте внутрицеховых газопроводов?

5. Какие дефекты наблюдаются при эксплуатации арматуры и, как они устраняются?

6. Как должны окрашиваться трубопроводы?

7. В чем заключается систематическое обслуживание тепловых сетей?

8. Как производится надзор за состоянием подземных трубопроводов тепловых сетей?

9. Как производится гидропневматическая промывка тепловых сетей?

| ГЛАВА ВОСЬМАЯ

ПРАКТИЧЕСКИЕ УПРАЖНЕНИЯ И ЗАДАЧИ ПО ЭКСПЛУАТАЦИИ ТЕПЛОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ

|

10. Как производится пуск тепловых сетей после ремонта или временной остановки?

11. Каков порядок пуска паровых сетей?

УПРАЖНЕНИЯ И ЗАДАЧИ

1. Отдел кадров предприятия направил к ответственному за тепловое хозяйство принятых на работу молодого специалиста, окончившего теплотехнический техникум, для использования на должности начальника смены и окончившего среднюю школу для использования на должности машиниста котла. Укажите порядок допуска к самостоятельной работе дипломированного техника и рабочего.

2. Ответственный за газовое хозяйство котельного цеха и рабочий сдали соответствующий экзамен в объеме выполняемой работы 20 ноября 1983 г. Действительны ли полученные ими удостоверения (при выполнении тех же работ) на эту же дату 1984, 1985, 1986, 1987 г.?

3. Сегодня 25 мая. На какое ближайшее число может быть назначена первичная проверка знаний ИТР и рабочих по безопасным методам работы в газовом хозяйстве?

4. Обязательно ли оповещение представителя Госгортехнадзора СССР о повторной проверке знаний ИТР и рабочих и его участие в ней?

5. Рабочий, имеющий право обслуживать газифицированные котлоагрегаты, работает машинистом котла. Стаж его работы по обслуживанию данного агрегата 10 лет. Может ли он быть допущен к техническому обслуживанию газового оборудования этого же котлоагрегата?

6. Во время двух противоаварийных тренировок машинист котла допустил серьезные ошибки при выполнении операций, связанных с ликвидацией аварии. Как в этом случае должен поступить ответственный за тепловое хозяйство предприятия?

7. При повторной проверке знаний машинист котла, имеющий стаж работы 5 лет, получил неудовлетворительную оценку. Как в этом случае должен поступить ответственный за тепловое хозяйство предприятия?

8. Во время приема смены, производя осмотр оборудования, машинист котла, принимающий смену, поскользнулся и сломал руку. При расследовании несчастного случая было установлено, что на площадке обслуживания при заправке масла в редуктор дежурный слесарь разлил смазку. Кто несет ответственность за происшедший несчастный случай?

9. Кем ведется сменный журнал работы котлоагрегатов, и какие сведения в него заносятся?

i 10. На топливный склад котельного цеха осенью в дождливый день поступил подмосковный бурый уголь и печорский уголь марки Ж- После разгрузки топлива начальник смены дал указание произвести укладку топлива обеих марок в общий штабель. Правильное ли указание дал начальник смены и если нет, то какие он допустил ошибки?

П. Начальник котельного цеха дал указание установить на территории мазутного хозяйства емкость для хранения остатков мазута, полученных при очистке резервуаров, сливных лотков, фильтров и т. д. Правильно ли поступил начальник цеха?

12. В связи с тем что ночная смена менее загружена работой, начальник цеха дал указание начальнику смены организовать чистку одного из мазутных резервуаров, дополнительно выделив для этой цели двух обученных рабочих. Правильно ли поступил начальник цеха?

13. Котельные агрегаты предприятия переведены с жидкого топлива на газообразное. Других газифицированных объектов на предприятии не имеется. Кто должен осуществлять первичный пуск газа (ввод в эксплуатацию)?

14. Какой график работы топливоподачи следует выбрать (односменный, двухсменный, трехсменный) при запасе угля в бункерах каждого котла на 8 ч работы, 12 и 20 ч работы?

15. Какие операции необходимо выполнить, если при работе одной из двух имеющихся линий транспортеров (см. рис. 2-1) остановился ленточный транспортер второго подъема, а блокировка электродвигателей механизмов подачи топлива не сработала?

16. Укажите, по каким причинам может заметно снизиться давление мазута перед форсунками при работе котлоагрегатов с номинальной нагрузкой. Что следует предпринять для восстановления необходимого давления мазута?

17. Укажите порядок пуска газорегуляторной установки, схема которой показана на рис. 8-1?

18. Пользуясь схемой, показанной на рис. 8-1, укажите, какие операции и в каком порядке необходимо выполнить для перехода с регулятора давления на обводную (байпасную) линию.

19. Перечислите, в каком порядке и какие операции необходимо выполнить для перехода с обводной (байпасной) линии на регулятор давления (рис. 8-1).

20. Укажите порядок проверки оборудования ГРП (ГРУ) при приеме смены.

21. Укажите, какие операции необходимо выполнить, если сопротивление газового фильтра выше допустимого.

22. В какие сроки и в каких местах берется проба воздуха в помещении ГРП (ГРУ) для определения наличия газа в нем?

23. Во время приема-сдачи смены в ГРУ котельного цеха сработал предохранительный запорный клапан. Укажите, кто выполняет операции по ликвидации аварий.

24. Как может отразиться на работе оборудования ГРП (ГРУ) быстрое прекращение подачи газа на один из работающих котлоагрегатов?

25. Что необходимо предпринять, если при обходе оборудования ГРП обнаружен запах газа в помещении?

26. Что необходимо предпринять при появлении резких колебаний давления- газа после регулятора типа РДУК2?

27. Какие операции следует выполнить для увеличения дальности заброса топлива пневмомеханическим забрасывателем?

28. Что необходимо предпринять, если наблюдается выпадение мелких фракций топлива на переднюю часть колосниковой решётки при работе пневмомеханического забрасывателя?

29. Как можно отрегулировать толщину слоя в топке с чешуйчатой цепной решеткой? Какие факторы влияют на выбор толщины слоя топ-, лива?

30. Какие мероприятия вы рекомендуете осуществить, если при сжигании антрацита в топке с чешуйчатой цепной решеткой наблюдается выход сплавленного шлака?

31. Какие операции необходимо выполнить для увеличения паропроиз-водительности котла, оборудованного топкой с чешуйчатой цепной решеткой?

32. Укажите порядок растопки топки с пневмомеханическими забрасывателями и ленточной цепной решеткой обратного хода.

33. Выберите толщину слоя топлива и толщину шлаковой подушки при сжигании бурого угля Ирша-Бородинского месторождения в топке с пневмомеханическими забрасывателями и ленточной цепной решеткой обратного хода.

34. Как определить дальность заброса топлива в топке с пневмомеханическими забрасывателями и ленточной цепной решеткой?

35. Что необходимо предпринять при резком увеличении давления пара в котле, оборудованного топкой с пневмомеханическими забрасывателями и ленточной цепной решеткой обратного хода?

36. Как осуществляется контроль над работой молотковых мельниц?

37. Как влияет на работу топки износ бил молотковой мельницы?

38. Укажите, какие операции необходимо выполнить перед допуском ремонтного персонала для замены бил на одной из молотковых мельниц без остановки топки, показанной на рис. 3-9.

39. Как изменить тонкость помола пыли в топке с молотковыми мельницами, показанной на рис. 3-9?

40. Какие операции необходимо выполнить, если температура аэропыли в шахте при работе на фрезерном торфе и подаче горячего воздуха составила 85 °С?

41. При работе топки, показанной на рис. 3-9, на буром угле наблюдается сепарация пыли в холодную воронку. Какие операции следует выполнить для ликвидации этого явления?

42. При сжигании бурого угля в топке, показанной на рис. 3-9, появились пульсация факела. Укажите возможные причины этого явления, чем оно опасно, на показании каких приборов это отразится и какие операции следует выполнить для ликвидации пульсационного горения.

43. Укажите, с какими неполадками в работе мазутных форсунок типа НГМГ приходится наиболее часто встречаться и как их устранить.

44. Перечислите основные неполадки в работе мазутных форсунок с паромеханическим распыливанием и способы их ликвидации.

45. Укажите порядок зажигания форсунок с паровым и паромеханическим распыливанием мазута.

| горелки, показанной на принудительной подачей

|

46. Можно ли в горелке типа РГМГ, показанной на рис. 3-19, одновременно сжигать газ и мазут?

47. Чем опасен и как ликвидировать проскок пламени в горелку, показанную на рис. 3-25?

48. Чем опасен отрыв пламени от одной из работающих горелок при нормальной работе остальных горелок, установленных на котельном агрегате?

49. Укажите порядок зажигания инжекционной рис. 3-^5.

50. Укажите порядок зажигания горелки с воздуха.

51. Какие операции необходимо выполнить при отключении инжекционной горелки полного предварительного смешения и горелки с принудительной подачей воздуха?

52. Укажите порядок увеличения и снижения теплопроизводителыюсти инжекционной горелки полного предварительного смешения и горелки с принудительной подачей воздуха.

53.  Какие операции необходимо выполнить, если при розжиге горелки от ручного запальника не произошло немедленного воспламенения газа?

Какие операции необходимо выполнить, если при розжиге горелки от ручного запальника не произошло немедленного воспламенения газа?

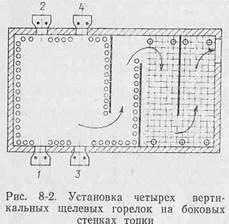

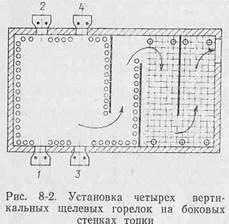

Укажите возможные причины этого явления. Ваши действия при затягивании пламени в горелку с принудительной подачей воздуха? Чем опасно затягивание пламени в горелку? На боковых стенах топки установлено четыре вертикальные щелевые горелки, как показано на рис. 8-2. Укажите, в каком порядке следует зажигать горелки при растопке котлоагрегата. Укажите, какие операции и работы необходимо выполнить для перехода на сжигание резервного твердого топлива, если котел ДКВР-10-14 оборудован четырьмя вертикальными щелевыми горелками и топкой ПМЗ-РПК, как показано на рис. 3-29.

57. На котле КВ-ГМ-6,5 установлена одна горелка типа РГМГ, показанная на рис. 3-19. Горелка работает

на мазуте. Укажите, какие операции должен выполнить машинист котла при

переходе на сжигание газа, если продувка газопровода перед горелкой закончена.

58. По каким причинам в полностью исправной горелке с принудительной подачей воздуха приходится для сохранения номинальной теплопроизводительности повышать давление газа перед горелкой?

59. Укажите, по каким причинам могло произойти оплавление обмуровки в местах, указанных стрелками на рис. 8-3. Какие мероприятия вы рекомендуете осуществить для ликвидации оплавления обмуровки?

60. Какая из горелок, показанных на рис. 3-17 и 3-27, при работе на газе имеет большее сопротивление по воздушной стороне и почему?

61. По каким причинам может снизиться расход газа через подовую горелку при неизменном давлении газа перед ней? Что необходимо предпринять в этом случае?

62. При осмотре подовой горелки установлено, что ее коллектор деформирован. Укажите причину этого и что следует предпринять для исключения подобных случаев.

63. Укажите, какие узлы у щелевых горелок (подовые и вертикально-щелевые) наиболее часто выходят из строя. Какие мероприятия вы реко-

мендуете осуществить для увеличения межремонтного периода работы горелок?

64. Какие действия обязан выполнить машинист котла при внезапном повышении давления газа перед работающими вертикальными щелевыми горелками с 10 до 30 кПа?

65. Какие мероприятия вы рекомендуете осуществить, если при переводе котла ДКВР-4-14 на газ при установке подовых горелок появилось вибрационное горение?

66. Производственно-отопительная котельная, работающая на твердом топливе, переводится на сжигание газа. Могут ли быть использованы существующие борова и установленные на них шиберы?

67. Для чего применяются взрывные предохранительные клапаны?

68. Чем опасен взрыв смеси газа с окислителем в топке и газоходах агрегата?

69. Возникла необходимость заменить асбестовые мембраны взрывных предохранительных клапанов. На складе имеется листовой асбест толщиной 1; 6 и 10 мм. Может ли этот асбест быть использован для изготовления мембраны?

70. Укажите очередность открытия предохранительных клапанов, установленных на барабане котла и коллекторе перегретого пара пароперегревателя.

71. Как проверить правильность показаний сниженного указателя уровня

воды в барабане котла?

72. Перечислите основные обязанности машиниста котла при приеме и сдаче смены?

73. Укажите очередность растопки котлоагрегатов, если один из трех установленных агрегатов переведен на сжигание газа, а два остальных еще

работают на твердом топливе. Все котлоагрегаты имеют индивидуальные водяные экономайзеры и дымососы, но продукты горения^ из дымососов направляются в общий сборный боров (газоход), а из него в дымовую трубу.

74. Перечислите, какие узлы котлоагрегатов подвергаются перед растопкой наружному осмотру обслуживающим персоналом.

75. Почему при установке горелок с принудительной подачей воздуха растопка котла должна производиться при включенном дутьевом вентиляторе?

76. Какие узлы котлоагрегата обязан проверить обслуживающий персонал при внутреннем осмотре перед растопкой?

77. Какие узлы и детали необходимо проверить при осмотре тягодутьевых устройств перед растопкой котлоагрегата?

78. <

Какие операции необходимо выполнить, если при розжиге горелки от ручного запальника не произошло немедленного воспламенения газа?

Какие операции необходимо выполнить, если при розжиге горелки от ручного запальника не произошло немедленного воспламенения газа?