Производственные процессы в химической промышленности и сходных ей областях характеризуются большим разнообразием выпускаемой продукции и большой сложностью. Условия протекания отдельных стадий могут быть весьма различными: от высоких температур (15000С) до очень низких температур (при разделении воздуха), от высоких давлений при производстве аммиака до низких в процессах вакуумной перегонки. Одни процессы проводят в водной фазе, в других даже следовые количества воды могут полностью дезорганизовать процесс. Технологические схемы получения того или иного продукта могут быть более или менее компактными.

Каждое производство в соответствии с общей теорией систем является сложной системой, которая называется химико-технологической системой.

Химико-технологические системы (ХТС) представляют собой совокупность физико-химических процессов и средств их осуществления с целью получения продукта заданного количества и в требуемом количестве.

ХТС состоит из элементов, т.е. из отдельных аппаратов, в которых протекают технологические операции, необходимые для достижения цели, поставленной перед ХТС.

Химико-технологическая система состоит из главной ХТС и подсистем. Главная ХТС предназначается для преобразования сырья в целевой продукт. Она охватывает операции по подготовке сырья к химическому превращению, осуществлению главного технологического процесса - химического превращения, выделение и очистка образовавшегося целевого продукта. Но для того, чтобы функционировала основная ХТС, к ней необходимо подвести энергию (тепловую, электрическую), воду (как теплоноситель, реагент, растворитель). Кроме того, следует обезвреживать вредные выбросы или перерабатывать отходы, которые образовываются вследствие технологического процесса. Необходимо также руководить работой отдельных аппаратов и всей системы. Поэтому главная ХТС не может работать без вспомогательных подсистем, в частности:

- энергетической;

- водоподготовки и водоснабжения;

- переработки отходов и обезвреживания вредных выбросов;

- управления технологическими процессами и аппаратами.

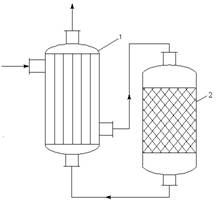

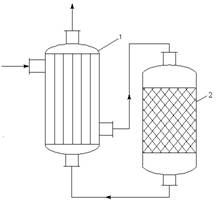

Элементы, составляющие ХТС, являются функционально взаимосвязанными. Например, в системе, представленной на рисунке, исходный поток сырья нагревается за счет теплоты реакционной смеси. Аналогично существует связь между абсорбером и ректификационной колонной в системе разделения продуктов. Более интенсивно работающий абсорбер определяет меньшие требования к ректификации. Более того, система может приобретать новые свойства, которые отличаются от свойств отдельных элементов. Так, изображенная на рисунке система может работать в неустойчивом режиме, если уровень тепловыделений в реакторе достигнет определенного значения.

Элементы, составляющие ХТС, являются функционально взаимосвязанными. Например, в системе, представленной на рисунке, исходный поток сырья нагревается за счет теплоты реакционной смеси. Аналогично существует связь между абсорбером и ректификационной колонной в системе разделения продуктов. Более интенсивно работающий абсорбер определяет меньшие требования к ректификации. Более того, система может приобретать новые свойства, которые отличаются от свойств отдельных элементов. Так, изображенная на рисунке система может работать в неустойчивом режиме, если уровень тепловыделений в реакторе достигнет определенного значения.

Наиболее часто под элементами ХТС подразумевают аппарат, в котором протекает химико-технологический процесс, качественно и (или) количественно преобразующий физические переменные входных материальных и энергетических потоков x1, x2,…xm в физические переменные выходных материальных и энергетических потоков y1, y2, …yn. Например, в реакторе синтеза аммиака протекает качественное (на выходе реактора присутствует новый компонент – аммиак) и количественное (изменяются концентрации реагентов, температура) преобразования физических параметров потока.

Кроме входных и выходных переменных различают конструктивные и технологические параметры. Конструктивными параметрами являются геометрические характеристики аппарата, объем катализатора в реакторе, число тарелок в ректификационной колонке, площадь теплообменной поверхности и расположение труб в теплообменнике. Технологические параметры – это константы скоростей химических реакций, флегмовое число, место ввода питающей жидкости в ректификационной колонке, плотность орошения в абсорбере, время реакции и т.д.

Процессы, протекающие в аппаратах, представляют на схемах в виде типовых технологических операторов (ТО), которые подразделяют на основные и вспомогательные. С помощью таких операторов можно строить различные структуры ХТС, соединяя операторы различными технологическими связями. На приведенной ниже схеме дана классификация типовых технологических операторов и их обозначения.

Отдельные аппараты, входящие в состав ХТС, могут выполнять функции нескольких типов ТО. Например, химический реактор может одновременно выполнять функции химического превращения и массообмена. Поэтому на схеме такой реактор может быть представлен в виде совокупности двух ТО, как показано ниже на рисунке.

Хотя конкретные ХТС отличаются большой сложностью и разнообразием структур, практически все конкретные структуры могут быть при помощи декомпозиции и агрегации элементов (объединения нескольких элементов в так называемый суперэлемент) сведены к небольшому числу типовых структур с характерным соотношением направлений соединяющих их потоков.

К таким типовым структурам относятся

1 Последовательная технологическая связь – это такая связь, когда поток, выходящий из одного элемента, является входящим для следующего и все технологические потоки проходят через каждый элемент системы не более одного раза. Последовательное соединение элементов – основной прием в химической технологии, т.к. оно соответствует многочисленному принципу переработки сырья в качественно различных элементах. Наиболее распространен. Применяется в производстве соляной и серной кислоты, минеральных удобрений, при абсорбции нитрозных газов в производстве азотной кислоты.

2 Параллельная технологическая связь – это такая связь, когда выходящий из i-того элемента ХТС поток разбивается на несколько параллельных подпотоков. Параллельная технологическая связь используется для повышения мощности, надежности, гибкости ХТС, а также при параллельном получении на базе одного исходного вещества двух или нескольких продуктов. Применяется при получении аммиака и диоксида углерода в результате переработки природного газа. Аммиак используют для производства аммиачной селитры, а диоксид углерода –  для производства карбамида.

для производства карбамида.

3 Последовательно-обводная технологическая связь (байпас) – это такая технологическая связь, при реализации которой часть выходного потока из одного элемента минует элементы ХТС в последовательной цепи аппаратов, а затем снова объединяется с основным потоком. Примером такой связи является цепь аппаратов: делитель потоков – теплообменник – смеситель потоков для регулирования температуры на выходе теплообменного узла. Пример, подача АВС в колонну при синтезе аммиака.

Кроме того, байпас широко применяется в системах переработки с последующим смещением, где для обеспечения заданного состава и качества продукта необходимо перерабатывать не весь поток, а лишь часть его. Потоки спешиваются в таком соотношении, чтобы получился продукт заданного качества.

4 Обратная технологическая связь

Характеризуется наличием рециркуляционного потока, связывающего выходной поток последующего элемента ХТС с входным потоком предыдущего элемента

Обратная технологическая связь предусматривает многократное возвращение потоков в один и тот же элемент системы. Типичными примерами ХТС с обратной связью является ХТС синтеза метанола и аммиака, где большая часть непрореагировавших газов рециркулируется в процесс.

5 Комбинированная связь

Сочетает одну и более вышеперечисленных связей в ХТС.

Исследование химико-технологических систем

Исследование сложных химико-технологических производств с использованием методов и средств теории систем получило название системного анализа.

Системный анализ – результат успешного применения к исследованию и разработке ХТС опыта изучения, создания и эксплуатации химических производств с привлечением методов, используемых в химических, физических и математических науках, моделировании, вычислительной математике, автоматическом управлении и других разделах науки, практикуемых в инженерно-химических исследованиях и разработках.

Обобщая опыт использования системного анализа, можно установить примерную последовательность этапов исследования и анализа ХТС в рамках системного анализа:

1. Выделение элементов, которые определяют свойства ХТС.

2. Установление зависимостей показателей выходных потоков от входных для каждого элемента, т.е. получение математического описания работы элемента и определение его свойств и особенностей. Поскольку в элементах ХТС происходит превращение потоков, то их описание основывается, главным образом, на физико-химических и физических закономерностях протекающих в них процессов.

3. Выделение связей между элементами, ответственными за проявление интересующих свойств ХТС.

Таким образом, структура ХТС – совокупность элементов и связей между ними. Математическое описание элементов создает основу количественных расчетов при исследовании системы. Эти этапы требуют знаний о процессах и практического опыта.

Исследование ХТС – расчет показателей определения свойств, изучение эволюции (развития, изменения) ХТС для улучшения ее показателей и свойств. Здесь используются принципы и методы различных областей науки – кибернетики, топологии, теорий информатики, игр, решений, катастроф, факторного анализа.

Большое значение в исследовании сложных систем имеет накопленный опыт исследования химических производств – так называемые "эвристические исследования".

Описание системы, состоящей из сотен элементов и связей, представляет собой совокупность алгебраических, дифференциальных и интегральных уравнений. Поэтому основное средство системного анализа – компьютеры и суперкомпьютеры.

По характеру изменения важнейших параметров системы во времени, т.е. по типу функционирования, ХТС разделяют на:

а) ХТС, которые работают непрерывно, они характеризуются постоянными параметрами (температурой, давлением, расходом реагентов, продуктов и т.п.) во времени.

Примером такой ХТС – производство серной кислоты, синтез аммиака.

б) ХТС, которые работают циклически (периодически) – параметры системы изменяются с определенной периодичностью. Примером такой системы есть производство кокса.

в) ХТС, которые работают полупериодически (периодически) – некоторые параметры такой системы являются постоянными во времени, а другие – переменными. В производстве негашеной извести (СаО) загрузка печи периодическая (затрата известняка изменяется во времени), а разгрузка продукта, т.е. массовый расход СаО, и температура выжигания в зоне реакции являются постоянными;

г) гибкие ХТС – это перспективное направление организации производства, как правило, малотоннажного. Гибкость заключается в том, что в зависимости от потребности потребителя промышленный объект может переходить от выпуска одного вида продукции на другой на этом самом оборудовании, т.е. элементная база гибкая ХТС есть практически постоянна. Очевидно, что в этом случае параметры функционирования системы будут изменяться в зависимости от переориентации производства.

Элементы, составляющие ХТС, являются функционально взаимосвязанными. Например, в системе, представленной на рисунке, исходный поток сырья нагревается за счет теплоты реакционной смеси. Аналогично существует связь между абсорбером и ректификационной колонной в системе разделения продуктов. Более интенсивно работающий абсорбер определяет меньшие требования к ректификации. Более того, система может приобретать новые свойства, которые отличаются от свойств отдельных элементов. Так, изображенная на рисунке система может работать в неустойчивом режиме, если уровень тепловыделений в реакторе достигнет определенного значения.

Элементы, составляющие ХТС, являются функционально взаимосвязанными. Например, в системе, представленной на рисунке, исходный поток сырья нагревается за счет теплоты реакционной смеси. Аналогично существует связь между абсорбером и ректификационной колонной в системе разделения продуктов. Более интенсивно работающий абсорбер определяет меньшие требования к ректификации. Более того, система может приобретать новые свойства, которые отличаются от свойств отдельных элементов. Так, изображенная на рисунке система может работать в неустойчивом режиме, если уровень тепловыделений в реакторе достигнет определенного значения.

для производства карбамида.

для производства карбамида.