СОДЕРЖАНИЕ И ПОСЛЕДОВАТЕЛЬНОСТЬ

ВЫПОЛНЕНИЯ РАБОТЫ:

. Получив задание, студент изучает чертеж приспособления, и прежде всего, назначение приспособления и особенности выполнения технологической операции. К особенностям технологической операции относятся вид режущего инструмента, направление траектории его перемещения при обработке, возможное (если не указано) задание размеров обработки, положение детали относительно опор приспособления и другие данные, которые могут быть отмечены в чертеже. После анализа чертежа вычерчивается эскиз обрабатываемой детали с указанием всех отмеченных особенностей обработки.

Корпус приспособления. Основной несущей частью приспособления служит его корпус, на котором устанавливаются все необходимые для его работы составные части или элементы. Для установки каждого элемента приспособления на корпусе предусматриваются и обрабатываются с определенной точностью поверхности, а так же поверхности для закрепления этих конструктивных элементов. С целью более четкого представления о конструкции корпуса в отчете вычерчивается эскиз корпуса приспособления, если необходимо, в трех проекциях, на которых указываются поверхности для установки и закрепления конструктивных элементов, входящих в структуру приспособления.

Опоры приспособления для установки детали. Одним из наиболее ответственных конструктивных элементов приспособления служат опоры для установки детали для её обработки на заданной технологической операции. Опоры, при разработке конструкции приспособления, выбираются в зависимости от точности геометрических поверхностей детали, принятых при выполнении этой операции за технологические базы. Поэтому, на эскизе обрабатываемой детали нужно указать предполагаемую точность базовых поверхностей детали в соответствии с применяемыми на приспособлении опорами. Эскизы конструкций применяемых опор приводятся в отчете. Допускается включать в отчет ксерокопии стандартных опор, если такие же опоры применяются в конструкции заданного приспособления.

Механизм закрепления. Особое внимание следует обратить на механизм закрепления обрабатываемой детали, который в конструкциях большинства приспособлений состоит из двух и более деталей. Механизм закрепления обеспечивает стабильность положения обрабатываемой детали в процессе её обработки, достигнутого при базировании. Кроме того, надежное закрепление детали создает условия безопасности обслуживания рабочего места и повышает производительность труда. В ходе выполнения лабораторной работы необходимо установить структурный состав механизма закрепления, конструктивные особенности каждой детали механизма, особенности соединения конструктивных элементов между собой и с корпусом приспособления. Эскиз механизма закрепления выполняется полуконструктивно, с сохранением особенностей конструкции его деталей. Например, на эскизе поворотного рычага указывается ось рычага, посадка, по которой рычаг устанавливается на ось и. если длина плеч рычага не одинакова, показать что они разные.

Силовой механизм. К силовым механизмам относятся устройства, обеспечивающие через механизм закрепления необходимую силу зажима. Силовым механизмом может быть гидро или пневмоцилиндр, пневмокамера или другое силовое устройство. Достаточно часто применяется ручной механизм, обеспечивающий требуемую силу зажима мускульной силой станочника. Например, слесарные тиски или самоцентрирующийся трех кулачковый патрон, в которых закрепление обрабатываемой детали в приспособлении создается воздействием на ручки усилием со стороны рабочего. При выполнении лабораторной работы нужно отметить какое силовое устройство применяется в конструкции приспособления, вычертить эскиз механического силового устройства, если оно применяется, и указать его рабочие размеры – диаметр цилиндра и длину хода штока.

Дополнительные (вспомогательные) устройства приспособления.

К дополнительным устройствам приспособления относятся различные механизмы, устройства и детали. устанавливаемые на приспособлении с целью повышения точности, производительности обработки детали, облегчения транспортировки приспособления, настройки его на выполняемые размеры и для других не менее важных процессов. В качестве механизмов могут применяться кондукторные устройства для направления режущего инструмента, поворотные и делительные механизмы. Отдельные детали, дополнительно устанавливаемые на приспособлении – направляющие шпонки и пальцы, рым болты для транспортировки тяжелых приспособлений, установы для настройки режущего инструмента на размер и другие устройства и детали. Каждый вид дополнительного устройства применяется в конструкции приспособления в зависимости от необходимости выполнения технологической операции или эксплуатации приспособления. Например, рым болты применяются для транспортировки приспособления массой более 16 кг, для более легких приспособлений они не применяются. Поэтому, при определении дополнительных устройств нужно обратить внимание насколько необходимо их применение для обработки детали на заданной операции.

ОФОРМЛЕНИЕ ОТЧЕТА:

1. Титульный лист.

2. Цель работы с указанием названия и номера приспособления и технологической операции, на которой оно будет применяться.

3. Ксерокопия станочного приспособления (фотография).

4. Эскиз обрабатываемой детали с указанием особенностей выполнения технологической операции.

5. Эскиз и описание корпуса приспособления, оформленный в соответствии с указаниями (см. раздел «корпус приспособления»).

6. Эскиз и описание опор приспособления. (см. раздел «опоры приспособления»).

7. Эскиз и описание механизма закрепления(см. раздел «механизм закрепления»)

8. Эскиз и описание силового механизма (см. раздел «силовой механизм»).

9. Эскиз и описание дополнительных механизмов и устройств (см. раздел «дополнительные устройства приспособления»).

10. Выводы по лабораторной работе.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Кочин А.Н., Тудакова Н.М. Основы конструирования и расчета деталей станочных приспособлений. Нижегород. гос. техн. университет им. Р.Е. Алексеева. Н.Новгород, 2015.

Кочин А.Н., Фролова И.Н., Тудакова Н.М. Технологическая оснастка Часть 1 Комплекс учебно-методических материалов для студентов заочной и дистанцинной форм обучения. Нижегород. гос. техн. университет им. Р.Е. Алексеева. Н.Новгород, 2010.

Нижегородский Государственный технический университет

им. Р.Е.Алексеева

Институт промышленных технологий машиностроения

Кафедра «Технология и оборудование машиностроения»

Дисциплина «Технологическая оснастка»

ЛАБОРАТОРНАЯ РАБОТА №2

АНАЛИЗ СХЕМЫ БАЗИРОВАНИЯ ДЕТАЛИ НА

ПРИСПОСОБЛЕНИИ

г. Нижний Новгород 2017

ЦЕЛЬ РАБОТЫ:

Определить схему базирования и комплект технологических баз используемый на заданном приспособлении, сделать анализ и обосновать правильность выбора схемы базирования.

ИСХОДНЫЕ ДАННЫЕ:

Технический чертеж станочного приспособления и отчет по лабораторной работе №1. Дополнительные данные, необходимые для лабораторной работы выдаются преподавателем, ведущим лабораторные работы.

СОДЕРЖАНИЕ И ПОСЛЕОВАТЕЛЬНОСТЬ

ВЫПОЛНЕНИЯ РАБОТЫ:

Для детали, обрабатываемой на заданном приспособлении, нужно определить схему базирования, которая была выбрана для заданного в лабораторной работе №1 приспособления и комплект технологических баз, ориентирующих её в трехмерной системе координат OXYZ.

1. Для детали, разработанной в работе №1 установить, какими поверхностями она контактирует с опорами приспособления.

2. Вычертить эскиз детали, на котором указать поверхности, являющиеся технологическими базами и линейные размеры этих поверхностей.

3. Нанести размеры обрабатываемых на операции поверхностей и размеры, связывающие обрабатываемые поверхности с технологическими базами.

4. Определить в соответствии с ГОСТ 21495 схему базирования и комплект технологических баз.

5. Рассмотреть возможные варианты схем базирования, комплектов технологических баз и условий базирования.

6. Сделать краткий вывод по работе.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Кочин А.Н., Тудакова Н.М. Основы конструирования и расчета деталей станочных приспособлений. Нижегород. гос. техн. университет им. Р.Е. Алексеева. Н.Новгород, 2015.

Кочин А.Н., Фролова И.Н., Тудакова Н.М. Технологическая оснастка Часть 1 Комплекс учебно-методических материалов для студентов заочной и дистанцинной форм обучения. Нижегород. гос. техн. университет им. Р.Е. Алексеева. Н.Новгород, 2010.

Нижегородский Государственный технический университет Р.Е.Алексеева

Институт промышленных технологий машиностроения

Кафедра «Технология и оборудование машиностроения»

Дисциплина «Технологическая оснастка»

ЛАБОРАТОРНАЯ РАБОТА №3

ОПРЕДЕЛЕНИЕ И РАСЧЕТПОГРЕШНОСТИ БАЗИРОВАНИЯ

РАЗМЕРОВ ОБРАБОТКИ НА ПРИСПОСОБЛЕНИИ

г. Нижний Новгород 2017

ЦЕЛЬ РАБОТЫ:

Определить погрешность базирования получаемых при обработке размеров детали, образующихся при её установке на заданном приспособлении.

ИСХОДНЫЕ ДАННЫЕ:

Технический чертеж станочного приспособления и отчеты по лабораторным работам №1 №2. Дополнительные данные, необходимые для лабораторной работы выдаются преподавателем, ведущим лабораторные работы, или выбираются из справочной литературы самостоятельно.

ПОНЯТИЕ «ПОГРЕШНОСТЬ БАЗИРОВАНИЯ - εб»

Под погрешностью базирования «εб» понимается отклонение размера, полученного при обработке детали, от фактически заданного чертежом или другой технической документацией при базировании.

Основной причиной образования погрешности, полученной при базирования детали, служит:

- несовпадение измерительной и технологических баз;

- смещение технологической базы за счет допуска на базовую поверхность детали, вызывающее изменение положения измерительной базы.

- смещение технологической базы за счет допуска на базовую поверхность детали, вызывающее изменение положения измерительной базы.

| Рис.1 Примеры образования погрешностей базирования:

а).при несовпадении измерительной и технологической баз;

б) при изменении положения измерительной базы за счет изменения размера базовой поверхности.

|

Например, при фрезеровании выступа у детали (рис.1 «а) размер а задан от поверхности 2, которая является измерительной базой этого размера, а технологической базой в этой координатной плоскости служит поверхность 6. Положение поверхности 2 (измерительной базы), для партии обрабатываемых деталей, в системе координат не стабильно и изменяется,в зависимости от допуска на размер Н. Вследствие этого образуется погрешность базирования размера а (εба=ТН).

Чтобы исключить погрешность базирования необходимо на операции назначить размер б, для которого измерительной базой служит поверхность детали 6, она же и технологическая база.

Что касается размера с, то для него погрешность базирования равна нолю, так как поверхность 1, от которой задается этот размер является одновременно и технологической и измерительной базами.

На рис. 1 «б» у детали фрезеруется поверхность в размер а и она базируется на цилиндрический палец по посадке с зазором. Размер обрабатываемой поверхности задан от центра внутренней цилиндрической поверхности. В рассматриваемом примере внутренняя цилиндрическая поверхность является как измерительной так и технологической базой. Однако, погрешность базирования размера образуется за счет допуска на размер поверхности, являющейся технологической базой, т.е. εба=0,5ТD+S. Где S – величина гарантированного зазора в посадке, по которой деталь устанавливается на палец.

СОДЕРЖАНИЕ И ПОСЛЕОВАТЕЛЬНОСТЬ

ВЫПОЛНЕНИЯ РАБОТЫ:

1. Вычертить эскиз детали, на котором указать установленную в лабораторной работе №2 схему базирования детали на приспособлении.,

2. Нанести размеры обрабатываемых на операции поверхностей и размеры, связывающие обрабатываемые поверхности с технологическими базами.

3. Определить положение измерительной и технологической баз для каждого, получаемого на технологической операции размера..

4. Выполнить расчет ожидаемых погрешностей базирования.

5. Сделать вывод.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Кочин А.Н., Тудакова Н.М. Основы конструирования и расчета деталей станочных приспособлений. Нижегород. гос. техн. университет им. Р.Е. Алексеева. Н.Новгород, 2015.

Кочин А.Н., Фролова И.Н., Тудакова Н.М. Технологическая оснастка Часть 1 Комплекс учебно-методических материалов для студентов заочной и дистанцинной форм обучения. Нижегород. гос. техн. университет им. Р.Е. Алексеева. Н.Новгород, 2010.

Нижегородский Государственный технический университет Р.Е.Алексеева

Институт промышленных технологий машиностроения

Кафедра «Технология и оборудование машиностроения»

Дисциплина «Технологическая оснастка»

ЛАБОРАТОРНАЯ РАБОТА №4

ОПРЕДЕЛЕНИЕ И РАСЧЕТ СИЛЫ, ДЕЙСТВУЮЩИХ НА ДЕТАЛЬ

ПРИ ЕЁ ОБРАБОТКЕ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ

г. Нижний Новгород 2017

ЦЕЛЬ РАБОТЫ:

Определить силы, действующие на деталь в процессе её обработки на металлоржущем станке и сделать их расчет.

ИСХОДНЫЕ ДАННЫЕ:

Технический чертеж станочного приспособления и отчеты по лабораторным работам №1. №2 и №3. Дополнительные данные, необходимые для лабораторной работы выдаются преподавателем, ведущим лабораторные работы, или выбираются студентом из справочной литературы самостоятельно.

СИЛЫ, ДЕЙСТВУЮЩИЕ НА

СОДЕРЖАНИЕ И ПОСЛЕОВАТЕЛЬНОСТЬ

ВЫПОЛНЕНИЯ РАБОТЫ:

1. Вычертить упрощенный эскиз приспособления с установленной на нем деталью, указать расположение опор и конструктивно определить и нанести размеры между опорами.

2. Указать положение режущего инструмента и траекторию его перемещения при обработке детали.

3. Определить направление действия на деталь силы резания и её составляющих, а также других сил, образующихся при установке и зажиме детали в приспособлении.

4. Определить направления возможного смещения обрабатываемой детали, вызванные действием на неё силы резания и её составляющих.

5. Определить наиболее неустойчивое положение детали, которое образуется при её обработке.

6. Сделать вывод.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Кочин А.Н., Тудакова Н.М. Основы конструирования и расчета деталей станочных приспособлений. Нижегород. гос. техн. университет им. Р.Е. Алексеева. Н.Новгород, 2015.

Кочин А.Н., Фролова И.Н., Тудакова Н.М. Технологическая оснастка Часть 1 Комплекс учебно-методических материалов для студентов заочной и дистанцинной форм обучения. Нижегород. гос. техн. университет им. Р.Е. Алексеева. Н.Новгород, 2010.

Нижегородский Государственный технический университет Р.Е.Алексеева

Институт промышленных технологий машиностроения

Кафедра «Технология и оборудование машиностроения»

Дисциплина «Технологическая оснастка»

ЛАБОРАТОРНАЯ РАБОТА №5

РАСЧЕТ СИЛЫ ЗАЖИМА ОБРАБАТЫВАЕМОЙ ДЕТАЛИ

В ПРИСПОСОБЛЕНИИ

г. Нижний Новгород 2017

ЦЕЛЬ РАБОТЫ:

Рассчитать необходимую силу зажима обрабатываемой на технологической операции детали в заданном приспособлении.,

ИСХОДНЫЕ ДАННЫЕ:

Технический чертеж станочного приспособления и полностью оформленные и принятые отчеты по лабораторным работам №1, №2, №3 и №4. Дополнительные данные: φ – коэффициент трения скольжения, режим обработки (t, S, n), необходимые для лабораторной работы, выбираются студентом из справочной литературы самостоятельно.

РАСЧЕТ СИЛЫ ЗАЖИМА ДЕТАЛИ НА

ПРИСПОСОБЛЕНИИ

Для расчета силы зажима «W» необходимо:

- рассчитать или определить основные силы, действующие на обрабатываемую деталь при её обработке. К основным силам относятся; вес детали - mg и сила резания – Р;

- установить наиболее неустойчивое (опасное) положение детали, в котором возможно образование её поворота или сдвига от действия силы резания или её составляющих;

- определить производные от основных силы (силы трения), действующие в местах контакта детали с опорами приспособления и с деталями механизма зажима;

- составить уравнения равновесия детали от действия всех приложенных к ней сил;

- решить полученные уравнения и определить необходимую силу зажима с учетом коэффициента запаса «К».

Последовательность расчета силы зажима W рассматривается на основании результатов анализа приспособления из работы № 4. Исходными данными для расчета берутся:

- схема сил, действующих на деталь;

- направление предполагаемого перемещения детали под действием силы резания;

- размеры расстояний между опорами;

- размеры самой детали.

Размеры расстояний между опорами берутся непосредственно из чертежа приспособления, а размеры детали – из чертежа детали. Если имеется в наличии само приспособление и деталь – все необходимые размеры измеряются и используются в расчетах как исходные данные.

С учетом того, что ранее были установлены два направления вероятного смещения детали от влияния силы резания, поворот детали относительно горизонтальной оси симметрии и смещение детали от влияния силы резания вдоль горизонтальной оси симметрии.

Поворот детали относительно горизонтальной оси симметрии

| Рис.1 Схема сил, действующих на деталь.

|

| Направление

предполагаемого

поворота детали

|

Схема сил, действующих на деталь при её обработке для

1-го случая показана на рис.1. Направление возможного поворота показано на рис.1 стрелкой.

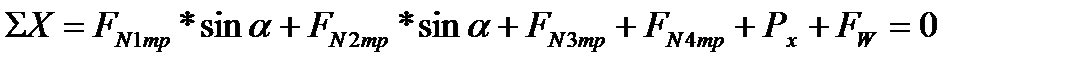

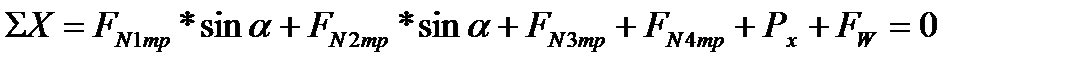

Затем, на схеме основных сил определяются силы, которые образуются при возможном смещении детали – силы трения между деталью и опорами и сила трения между деталью и звеном механизма зажима. После этого, при наличии всех необходимых для расчета сведений составляются уравнения всех действующих на обрабатываемую деталь сил, обеспечивающих её заданное положение, необходимое для получения заданных размеров: Σ X = 0; Σ Y = 0; Σ Z = 0; Σ м0 = 0.

На основании анализа рис.1 получаются следующие уравнения равновесия детали под действием всех действующих на неё сил:

1.  ;

;

2.  =

=  ;

;

3.  .

.

При составлении уравнений равновесия приняты следующие допущения:

1. N1 = N2 = N3 = N4 = N;

2. FN1тр= FN2тр=FN3тр = FN4тр= FNтр=N*f;

3. FW=W*f.

На этом основании, исходя из уравнения сил, действующих на деталь по оси Y, получается:

или

или  .

.

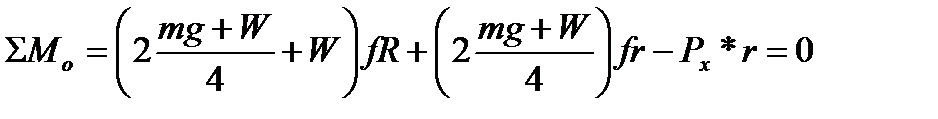

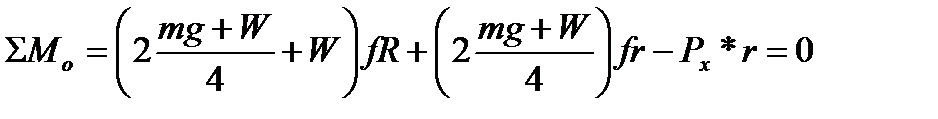

C учетом принятых допущений, уравнение моментов относительно горизонтальной оси симметрии детали, установленной в призмах и обрабатываемой на шпоночно-фрезерном станке записывается в следующем виде:

В уравнении суммы моментов неизвестной величиной является сила закрепления W, остальные величины берутся из чертежа обрабатываемой детали (R и r), рассчитываются в зависимости от физико-механических обрабатываемого и обрабатывающего материалов и режима обработки (Рх) или из справочной литературы – коэффициент трений «f».

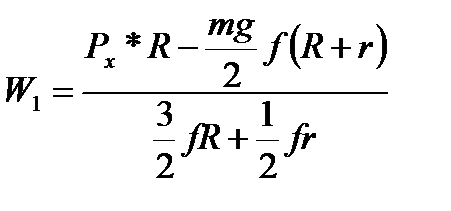

Окончательно, сила закрепления W1 для первого случая определяется зависимостью:

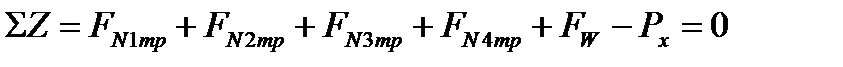

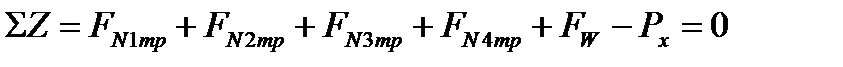

Смещение детали вдоль горизонтальной оси симметрии детали.

| Рис.2 Силы, действующие на деталь в процессе фрезерования шпоночного паза.

|

Для второго случая, как и в первом варианте, вычерчивается схема установки детали на приспособлении, на которой указываются все основные силы, действующие на деталь при её обработке. После этого, с учетом возможного смещения детали, определяются силы, образующиеся при её возможном смещении –силы трения в опорах и в звене механизма зажима при их контакте с деталью. К этим силам относятся –

FN1тр,

FN2тр,

FN3тр,FN4тр и

FW. Затем составляются уравнения равновесия детали от действия на неё всех приложенных к ней сил сил. Учитывая, что под влиянием силы

Рх, действующей вдоль оси

Z, происходитлинейное перемещение вдоль этойоси, а так же, с учетом допущений, принятых при решении первой задачи, для определения необходимой силызажима W

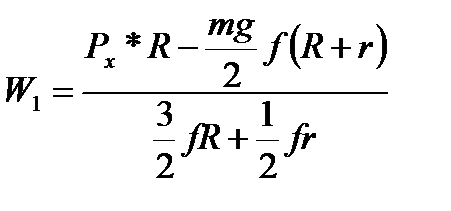

2 достсточно составить уравнение сил, действующих только по оси Z.

С учетом принятых ранее допущений, что FN1тр = FN2тр=FN3тр= FN4 тр= Nf, а так же то, что  , вышеприведенное уравнение принимает следующий вид:

, вышеприведенное уравнение принимает следующий вид:

.

.

Решение уравнения относительно W2 дает следующий результат:

.

.

Для выбора в дальнейших расчетах необходимого сравнить значения сил зажима полученные расчетом в первом и втором случаях. Определяющим фактором будет служить величина силы закрепления, выбрав которую можно быть уверенным, что неподвижность обрабатываемой детали будет обеспечена независимо от направления действия силы резания Рх:

Анализ результатов расчета показывает, что в значительной степени величина силы зажима зависит от радиуса обрабатываемой детали. Поэтому, для дальнейших расчетов предпочтительным значением можно считать силу W1.

СОДЕРЖАНИЕ И ПОСЛЕОВАТЕЛЬНОСТЬ

ВЫПОЛНЕНИЯ РАБОТЫ:

1. Рассчитать силу резания, действующую на деталь при её обработке.

2. Определить траекторию перемещения режущего инструмента.

3. Установить положение режущего инструмента, в котором обрабатываемая деталь будет наименее устойчивой.

4. Установить направления действия сил трения между обрабатываемой деталью и деталями приспособления.

5. Определить направления возможного смещения детали при её обработке.

6. Составить уравнения равновесия детали для наиболее опасных направлений её смещения.

7. Рассчитать силу закрепления для каждого наиболее опасного направления.

8. Сделать вывод.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Кочин А.Н., Тудакова Н.М. Основы конструирования и расчета деталей станочных приспособлений. Нижегород. гос. техн. университет им. Р.Е. Алексеева. Н.Новгород, 2015.

Кочин А.Н., Фролова И.Н., Тудакова Н.М. Технологическая оснастка Часть 1 Комплекс учебно-методических материалов для студентов заочной и дистанцинной форм обучения. Нижегород. гос. техн. университет

Нижегородский Государственный технический университет Р.Е.Алексеева

Институт промышленных технологий машиностроения

Кафедра «Технология и оборудование машиностроения»

Дисциплина «Технологическая оснастка»

ЛАБОРАТОРНАЯ РАБОТА № 6

РАСЧЕТ ПОГРЕШНОСТИ ЗАКРЕПЛЕНИЯ «εз» ДЕТАЛИ

В ПРИСПОСОБЛЕНИИ

г. Нижний Новгород 2017

ЦЕЛЬ РАБОТЫ:

Рассчитать погрешность зажима εз обрабатываемой на заданной операции детали в заданном приспособлении и рассмотреть возможность её устранения или уменьшения до допустимых значений.

ИСХОДНЫЕ ДАННЫЕ:

Технический чертеж станочного приспособления и полностью оформленные и принятые отчеты по предыдущим лабораторным работам. Дополнительные данные, по мере необходимости, выбираются студентом из справочной литературы самостоятельно и согласовываются с преподавателем, ведущим лабораторные работы.

РАСЧЕТ ПОГРЕШНОСТИ ЗАЖИМА εз ДЕТАЛИ НА

ПРИСПОСОБЛЕНИИ

Под погрешностью зажима (закрепления) εз понимается отклонение размера, полученного при обработке, от фактически заданного содержанием технологического процесса, вызванного влиянием силы зажима W.

В технической литературе рассматриваются два основных случая образования погрешности зажима:

- образование погрешности зажима ε1з вследствие пластической деформации поверхности детали, на которую действует сила зажима W;

- образование погрешности зажима ε2з, вызванного перекосом детали, образовавшимся под действием силы зажима W.

В первом случае рассматривается процесс возможной деформации поверхности детали, на которую действует сила закрепления при условии, что эта поверхность является одновременно как технологической, так и измерительной базой размера, получаемого на заданной технологической операции. Образование погрешности зажима ε1з рассматривается только в том случае, если направление действия силы зажима или её проекция, совпадает с направлением размера или размеров, получаемых на рассматриваемой операции. Если сила зажима направлена перпендикулярно к направлению заданного размера – погрешности зажима не образуется.

Во втором случае перекос детали при зажиме происходит за счет погрешности взаимного положения поверхностей обрабатываемой детали. В связи я тем, что получить деталь, имеющую идеальную геометрическую форму достаточно сложно и практически любая деталь имеет отклонения соосности, перпендикулярности, параллельности своих поверхностей, то установить такую деталь в приспособлении практически невозможно. Такие отклонения взаимного положения базовых поверхностей способствует образованию погрешности зажима ε2з.

| Рис.1 Образование погрешности зажима размера за счет пластической деформации технологической базы

|

Например, при фрезеровании детали размеры выступа задаются размерами «

а» и «

h» (рис.1). Обрабатываемая деталь

2 устанавливается на приспособлении

3. Обрабатывающий инструмент

1 настроен на выполняемые размеры и не требует подналадки для обработки всей партии деталей. Сила зажима

W действует горизонтально в направлении направляющей технологической базы, параллельно направлению размера «

а» и перпендикулярно направлению размера «

h».

При закреплении детали на приспособлении поверхность детали, направляющая технологическая база, под действием силы зажима W, пластически деформируется. В результате этой деформации часть поверхности, являющейся как технологической, так и измерительной базой размера а, сместится из положения Ι в положение ΙΙ (рис. 1). Это смещение переходит в дополнительное ненужное приращение размера а, на величину, равную величине пластической деформации ε2за., которая и образует погрешность зажима.

Пластической деформации поверхности 3, принятой за установочную технологическую базу, в направлении размера «h» не возникает и, следовательно, погрешность зажима этого размера равна нолю.

Величина образовавшейся погрешности зажима может быть определена по эмпирическим зависимостям, приведенным в специальной технической литературе (3) в зависимости от параметров:

ε2з = f(Rz,HB,W,F,q):

Где: Rz – параметр шероховатости базовой поверхности;

HB – твердость базовой поверхности;

W – сила зажима

F- площадь контакта базовой поверхности с опорами приспосбления;

q – удельное давление на базовую поверхность.

Если деталь имеет отклонение взаимного положения поверхностей, применяемых для базирования в качестве технологических баз возможно образование перекосов при установке и, как следствие, образование

дополнительных погрешностей получаемых при обработке размеров. На рис.2 приводится пример образования такой погрешности

У детали «2» направляющая технологическая база не перпендикулярна установочной технологической базе, т.е. угол α<900. При базировании детали Направляющая технологическая база занимает на приспособлении некоторое положение, соответствующее позиции Ι.

При зажиме детали, под действием силы зажима W, поверхность, принятая за установочную технологическую базу, повернется относительно точки «О», и займет положение ΙΙ. В результате поворота установочная технологическая база детали отойдет от базирующей поверхности

| Рис.2Образование погрешности зажима размера за счет отклонения взаимного положения поверхностей детали

|

приспособления и размер «

h» получится меньше заданного на

величину ε2зh. Величина образовавшейся погрешности, для рассматриваемого примера, определяется в зависимости от величины отклонения от перпендикулярности – угла α и длины детали – l по зависимости:

В общем случае суммарная погрешность зажима детали определяется по зависимости:

СОДЕРЖАНИЕ И ПОСЛЕОВАТЕЛЬНОСТЬ

ВЫПОЛНЕНИЯ РАБОТЫ:

1. Вычертить схему базирования обрабатываемой детали с указанием расположения опор и направления силы зажима.

2. Установить в каком случае и для каких размеров (размера) наблюдается совпадение их направления с направлением силы зажима.

3. В случае совпадения направлений силы зажима и получаемых на операции размеров рассчитать ожидаемую погрешность зажима по эмпирической зависимости, взятой из справочника технолога-машиностроителя..

4. Вычертить схему базирования обрабатываемой детали с указанием расположения опор и направления силы зажима.

5. Установить образование возможного перекоса или иного смещения устанавливаемой заготовки под действием силы зажима и определить его направление.

6. Определить зависимость найденного смещения от погрешности геометрической формы или погрешности взаимного положения и габаритных размеров устанавливаемой детали.

7. Рассчитать величину найденной погрешности а в случае необходимости величину суммарной погрешности зажима.

8. Сделать вывод.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Кочин А.Н., Тудакова Н.М. Основы конструирования и расчета деталей станочных приспособлений. Нижегород. гос. техн. университет им. Р.Е. Алексеева. Н.Новгород, 2015.

Кочин А.Н., Фролова И.Н., Тудакова Н.М. Технологическая оснастка Часть 1 Комплекс учебно-методических материалов для студентов заочной и дистанцинной форм обучения. Нижегород. гос. техн. университет

Справочниктехнолога-машиностроителя. В 2-х т/ Под редакцией. Косиловой А.Г. и Мещерякова Р.К- 4-е изд., перераб., и доп.- М.: машиностроение. 1986.

.

Нижегородский Государственный технический университет Р.Е.Алексеева

Институт промышленных технологий машиностроения

Кафедра «Технология и оборудование машиностроения»

Дисциплина «Технологическая оснастка»

ЛАБОРАТОРНАЯ РАБОТА № 7

РАСЧЕТ СИЛ, ДЕЙСТВУЮЩИХ В МЕХАНИЗМЕ ЗАЖИМА

ДЕТАЛИ НА ПРИСПОСОБЛЕНИИ

г. Нижний Новгород 2017

ЦЕЛЬ РАБОТЫ:

В зависимости от необходимой силы зажима детали W на приспособлении определить силы, действующие в звеньях механизма зажим

- смещение технологической базы за счет допуска на базовую поверхность детали, вызывающее изменение положения измерительной базы.

- смещение технологической базы за счет допуска на базовую поверхность детали, вызывающее изменение положения измерительной базы.

;

; =

=  ;

; .

. или

или  .

.

, вышеприведенное уравнение принимает следующий вид:

, вышеприведенное уравнение принимает следующий вид:

.

. .

.