Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Топ:

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Интересное:

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Технологическая схема представлена на рисунке 3.1.

Рисунок 3.1 - Технологическая схема блока ректификации фракции н.к. 800С абсорбционно-газофракционирующей установки

Колонна К-8 расположена на блоке ректификации фракции НК-80 (ДИП) и предназначена для разделения ПБПФ на бутановую и изобутановую фракции. Колонна К-8 оборудована 110 клапанными тарелками. Перед колонной К-8 сырье предварительно нагревается до 70оС в теплообменнике Т-7 за счет тепла кубового продукта К-8. Температура и расход ПБПФ на входе в К-8 регистрируется приборами ТIR1435 и FIR3167. Пары с верха К-8 поступают, через зигзагообразные воздушные конденсаторы холодильники ХВ-8/1,2, водяные холодильники Х-8/1, Х-8/2, Х-8/3, в емкость орошения Е-9 [5].

Температура на выходе из каждой секции ХВ-8/1,2, регистрируется приборами ТIR1453/1,2,3 и TIR1454/1,2,3. Давление в системе К-8 – Е-9 поддерживается в пределах 2÷6,0 кгс/см2 изменением частоты вращения вентиляторов, ХВ-8/1,2 с регистрацией температуры по приборам ТIRС1453, ТIRС1454. На выходе из водяных холодильников Х-8/1, Х-8/2,Х-8/3 – установлены соответственно регистраторы температуры ТIR1455, ТIR1456 и ТIR1457. На общей линии изобутановой фракции после водяных холодильников Х-8/1, Х-8/2, Х-8/3 установлен регистратор температуры ТIR1458.

Из Е-9 изобутановая фракция откачивается насосом Н-8/1 (Н-8/2) на орошение К-8. Балансовое количество нефтепродукта, через межтрубное пространство водяного холодильника Х-8/4, с температурой не выше 45оС откачивается:

- в емкости ПВД-1, или

- на установку сернокислотного алкилирования. Температура, давление и расход изобутановой фракции с установки регистрируется соответственно приборами ТIR 1477, РIR2323 и FIR3180.

Уровень в Е-9 регулируется клапаном LV4265 контура LIRCAHL4265, установленным на выкиде насоса Н-8/1 (Н-8/2) в Х-8/4 с сигнализацией по верхнему – 80% и нижнему - 20% уровню. Имеется дополнительный уровнемер Е-9 LdIRAHL4266 с сигнализацией по верхнему – 80% и нижнему – 20% уровню. Имеется схема регулирования давления в системе К-8 ↔ Е-9 через клапаны PV2310.1 и PV2310.2 контура PIRCAН2310, установленным на линии сброса газа из Е-9 в емкость сбора прямогонного газа - Е-36 с сигнализацией максимального давления – 9 кгс/см2. Температура в Е-9 контролируется прибором ТIR1459 [5].

|

|

При отсутствии жидкости в приемном трубопроводе к Н-8/1(Н-8/2), насос автоматически останавливается по блокировке LSALL4267. На приемном и нагнетательном трубопроводах имеются соответственно электрозадвижкиЭ/З 216 и Э/З 217,218 с системой дистанционного отключения насоса и закрытия электрозадвижек, в случае аварии, из помещения операторной. Расход изобутановой фракции на орошение К-8 регулируется клапаном FV3168 установленным на линии выкида Н-8/1(Н-8/2) в К-8 с коррекцией по температуре верха колонны контура FIRC3168-TIRC1445. Температура в кубовой части К-8 регулируется за счет теплоносителя АМТ-300, поступающего в рибойлер Т-8 через клапан ТV1449 контура TIRC1449, установленный на выходе АМТ-300 из Т-8. Давление теплоносителя в Т-8 регулируется клапанов PV2309 контура PiRC 2309, установленный на байпасном трубопроводе подачи теплоносителя в Т-8.

Уровень бутановой фракции в Т-8 регулируется клапаном, установленным на линии выкида насоса Н-12/1(Н-12/2)LV 4300 каскада LIRCAL4300 с сигнализацией при понижении уровня в Т-8 до 20%.

Бутановая фракция с низа К-8, через рибойлер Т-8, теплообменник Т-7, аппарат воздушный зигзагообразный ХВ-9, водяной холодильник Х-9, насосом Н-12/1 (Н-12/2) откачивается:

- на КУ «Мерокс» в качестве ПБПФ или,

- в емкости ПВД-2 в качестве ПБПФ.

Температура бутановой фракции после Т-7, на выходе из каждой секции ХВ-9, после Х-9 регистрируется соответственно приборами: TIR1435.1, TIR1427.1,2,3, TIR1426.

На одном из двух двигателей ХВ-9 имеется частотный регулятор температуры выхода нефтепродукта TIR1427.

|

|

Имеется блокировка насоса Н-12/1 (Н-12/2) при отсутствии жидкости в приемном трубопроводе LSALL4255. Имеется схема отключения Н-12/1 (Н-12/2) кнопкой из помещения операторной и отсечения насоса электрозадвижкамиЭ/З 114 и Э/З 115 соответственно на приемном и нагнетательном трубопроводах.

Давление верха К-8, в зоне ввода сырья и куба колонны регистрируется соответственно приборами PIRSAHH2306, PIR2307, PIR2308. При повышении давления в колонне более 6 кгс/см2 закрывается запорно-регулирующий клапан ТSV1449 на трубопроводе выхода теплоносителя АМТ-300 из Т-8 и открывается клапан РV2309 расположенный на байпасной линии помимо Т-8.

Уровень в К-8 регистрируется прибором LIRAHL4262 с сигнализацией по верхнему - 80% и нижнему - 20% уровню. Температура, давление и расход бутановой фракции с установки регистрируется соответственно приборами: TIR1475, PIR2321, FIR3178.

Имеется схема подачи ПБПФ с выкида насоса Н-19 (Н-19а):

- на КУ «Мерокс, или,

- в ПВД-2 с последующей откачкой на ОАО «Уфаоргсинтез», или

в ПВД-1 в качестве сырья – ББФ, на установку сернокислотного алкилирования.

3.2 Описание оборудования блока ректификации фракции н.к. 800С абсорбционно-газофракционирующей установки

Установка включает ректификационную колонну-деэтанизатор 1 с подогревателем низа колонны, выполненным в виде рибойлера 2, и установленным на выходе 3 верха колонны узлом орошения верха колонны, состоящим из пропанового испарителя 4, рефлюксной емкости 5 и насоса 6. Колонна-деэтанизатор 1 через вход в питательной части соединена с блоком-низкотемпературной сепарации (НТК) 7. В нижней части колонны-деэтанизатора имеется выход 8 для отвода ШФЛУ.

Верх рефлюксной емкости 5 соединен с блоком НТК 7. Средняя часть укрепляющей секции колонны-деэтанизатора 1 снабжена отводом жидкости 9 с тарелки, соответствующей требуемой концентрации пропановой фракции, который соединен с верхней частью колонны получения пропана 10, представляющей собой стриппинг-колонну с отводом пропана 11 в нижней части. Линия отвода паров углеводородов 12 с верха колонны получения пропана 10 соединена с колонной-деэтанизатором 1, а в нижней части колонны получения пропана 10 имеется подогреватель, представляющий собой рибойлер 13. Линия отвода пропана 11 снабжена воздушным холодильником 14, а линия отвода ШФЛУ 8 из колонны-деэтанизатора 1 снабжена воздушным холодильником 15.

|

|

Установка работает следующим образом [7].

Нестабильный углеводородный конденсат, образовавшийся из нефтяного газа в результате его охлаждения на блоке НТК 7, подается в колонну-деэтанизатор 1. В колонне-деэтанизаторе 1 происходит разделение углеводородного конденсата на газ деэтанизации и ШФЛУ. Газ деэтанизации с верхнего выхода 3 колонны-деэтанизатора 1 охлаждается в пропановом испарителе 4 до температуры минус 30°С и поступает в рефлюксную емкость 5.

Для получения пропана часть жидкости из колонны-деэтанизатора 1, представляющая собой, в основном, этан-пропан-бутановую смесь, через отвод 9 выводится боковым погоном с тарелки, соответствующей требуемой концентрации пропановой фракции, в колонну получения пропана 10, работающую в отпарном режиме в качестве стриппинг-колонны. В колонне получения пропана 10 происходит отпарка жидкости от легких углеводородов - метана и этана. Содержание тяжелых углеводородов (бутанов и пентанов) в отводимой пропановой фракции регулируется расположением тарелки вывода бокового погона - чем выше тарелка отбора, тем ниже содержание тяжелых углеводородов в пропановой фракции. Тарелка отбора подбирается серией технологических расчетов колонн в зависимости от требуемой концентрации пропана (расчет колонн выполняется с использованием известных моделирующих программ, например HYSYS. Process или PRO-II). Пары углеводородов с верха колонны получения пропана 10 по линии отвода 12 возвращаются в верхнюю часть колонны-деэтанизатора 1.

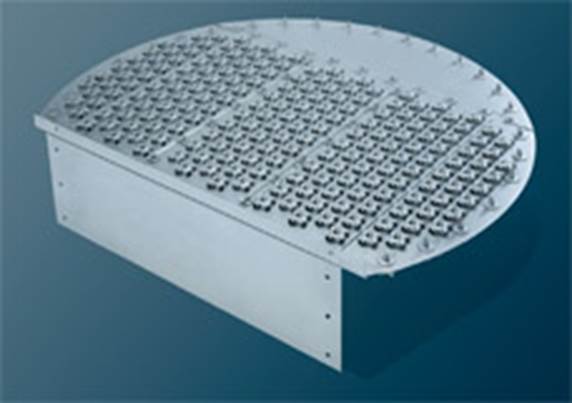

3.2.2 Массообменные устройства.

Ректификационная колонна фракции н.к. 800С абсорбционно-газофракционирующей установки содержит клапанные тарелки. Такие тарелки изготовляют с дисковыми и прямоугольными клапанами. По направлению ввода паров в жидкость различают клапанные тарелки с перекрестным током и прямоточные. Диаметр дисковых клапанов обычно составляет 50 мм; диаметр отверстия под клапаном в полотне тарелки 30 - 40 мм, высотаподъема клапана 6 - 8 мм. При этом площадь проходного сечения щели между полотном тарелки и пластиной клапана при его полном подъеме немного меньше площади отверстия под клапаном. В нижнем положении клапан опирается на выступы, которые получают обычно просечкой и отгибанием краев пластины клапана так, чтобы между пластиной и полотном тарелки оставался зазор 0,5 - 1,5 мм. Это позволяет исключить влияние сил поверхностного натяжения на работу клапана.

|

|

Для направления при движении клапан снабжен направляющими. Применяют клапаны с нижними направляющими (клапаны типа «Глитч») и направляющими, установленными на полотне тарелки (клапаны типа «Флекситрей»).

Клапаны располагают рядами в шахматном порядке к направлению потока жидкости с шагом t= (2-4) d, где d - диаметр отверстия.

В отечественной практике широко применяют прямоточные тарелки с дисковыми клапанами. Клапан такой конструкции имеет три направляющие, расположенные в плане под углом 120°, две из которых имеют большие вес и длину. При работе с возрастающей скоростью паров сначала поднимается легкая часть клапана, обращенная против потока жидкости, а затем клапан принимает положение, при котором пары выходят в направлении движения жидкости. Короткая ножка клапана расположена в вырезе на кромке отверстия полотна тарелки, что обеспечивает заданное положение клапана в плане при его подъеме.

Стандартом предусмотрены тарелки однопоточные диаметромD=1000 - 4000 мм, двухпоточные – D=1400 - 9000 мм и четырехпоточные – D=3200 - 5500 мм. Тарелки выполняют разборными. Тарелку любого из этих диаметров можно изготовлять в трех вариантах с шагом между рядами клапанов 50, 75 и 100 мм, что предопределяет различное число клапанов и соответственно разную площадь свободного сечения тарелки. Кроме того, для каждого из этих вариантов предусмотрены две модификации тарелок, отличающиеся площадями слива. При больших диаметрах (7000 - 9000 мм) две смежные по высоте тарелки опираются на общую центральную балку и каждая тарелка имеет боковые балки.

В колоннах применяют балластные клапанные тарелки, которые благодаря более равномерной работе имеют улучшенные показатели. Клапаны таких тарелок могут иметь индивидуальный и групповой балласт.

Клапанные тарелки благодаря регулируемому сечению обеспечивают высокую эффективность в сравнительно широком диапазоне нагрузок. Они менее склонны к загрязнениям, но загрязнения и коксоотложения могут нарушать их работу [9].

Общий вид клапанной тарелки представлен на рисунке 3.1.

Рисунок 3.1 - Тарелка трапецевидно-клапанная

3.2.3 Теплообменный аппарат.

Абсорбционно-газофракционирующая установка (АГФУ-1) - предназначена для сбора, компремирования, разделения жирных газов, рефлюксов и стабилизации бензинов термических крекингов, бензинов с установок 21-10, ЛЧ-24-7, факельных конденсатов, конденсата прямогонного газа.

|

|

Производительность АГФУ-1 составляет 350 тыс.т/год по газу и 450 тыс.т/год по стабилизации бензина.

Установка АГФУ-1 введена в эксплуатацию в 1952 году и состоит из технологических блоков:

блок сбора и компремирования жирных газов;

блок ректификации бензинов термических крекингов, бензинов с установок 21-10, ЛЧ-24-7, рефлюксов с установок ТК-2,3, 22-4, Л-35-11/1000, «Жекса», ОАО «УНПЗ», факельных конденсатов, конденсата прямогонного газа;

- блок теплоносителя – дизельное топливо;

- блок сбора и компремирования прямогонного и углеводородных газов;

- блок фракционирования фракции НК-80°С (ДИП);

- блок деизогексанизации (ДИГ);

- блок теплоносителя АМТ-300;

Для разделения смеси газов, рефлюксов, бензинов на составляющие компоненты на установке АГФУ-1 используется процесс ректификации – многократного испарения и конденсации компонентов смеси в колоннах непрерывного действия тарелочного типа.

В каждой колонне имеется отпарная секция, расположенная ниже ввода сырья – тарелки питания. Целевым продуктом отпарной секции является жидкий кубовый остаток. Концентрационная секция расположена в колоннах над тарелкой питания.Целевым продуктом концентрационной секции являются пары ректификата – верхний нефтепродукт.

Для обеспечения нормальной работы ректификационных колонн обязательна подача орошения наверх колонны с выводом и конденсацией верхнего нефтепродукта. В низ колонн подводится тепло через испарители.

Трубы в кожухотрубчатых теплообменниках размещают так, чтобы зазор между внутренней стенкой кожуха и поверхностью, огибающей пучок труб, был минимальным; в противном случае значительная часть теплоносителя может миновать основную поверхность теплообмена. Для уменьшения количества теплоносителя, проходящего между трубным пучком и кожухом, в этом пространстве устанавливают специальные заполнители, например приваренные к кожуху продольные полосы или глухие трубы, которые не проходят через трубные решетки и могут быть расположены непосредственно у внутренней поверхности кожуха.

3.2.3.1 Расчет теплообменного аппарата.

Таблица 3.1- Сходные данные для расчета

| Межтрубное пространство (1) | Трубное пространство(2) | ||||

| tвх1, °С | tвых1, °С | G1, кг/ч | tвх2, °С | tвых2, °С | G2, кг/ч |

| 69,8 | 70,2 | ||||

| Давление в кубе колонны – 0,73МПа; Среда – бутановая фракция; Расход пара на выходе из испарителя – G=05900 кг/ч, Расход жидкости на выходе из испарителя G=26550 кг/ч, Доля отгона, х – 0,8, Средняя температура кипения tср=70°С | Среда –масло АМТ-300 |

Исходными данными для расчета теплообменного аппарата являются температуры теплоносителей и их расходы, причем достаточно знать расход только одного теплоносителя, а второй определится на основании уравнения теплового баланса

, (3.1)

, (3.1)

где Q1 – количество тепла, переданное горячим теплоносителем, Дж,

Q2 – количество тепла, полученное холодным теплоносителем, Дж;

η – коэффициент, учитывающий потери в окружающую среду.

Таблица 3.2 – Физико-химические характеристики среды в трубном пространстве (масло АМТ-300) при tср=220,5°С

| Параметр | Значение |

| Плотность жидкости, ρж кг/м3 | 822,1 |

| Вязкость жидкости, μжПа·с | 7,518·10-4 |

| Удельная теплоемкость, СрДж/(кг·К) | |

| Коэффициент теплопроводности, λВт/м·К | 0,1036 |

Таблица 3.3 – Физико-химические характеристики среды в межтрубном пространстве (бутановая фракция)при tср=70°С

| Параметр | Значение |

| Молекулярный вес, М | 58,28 |

| Плотность жидкости, ρж кг/м3 | 514,7 |

| Плотность пара, ρп кг/м3 | 20,05 |

| Вязкость жидкости, μжПа·с | 1,12·10-4 |

| Вязкость пара, μпПа·с | 8,847·10-6 |

| Удельная теплоемкость, СрДж/(кг·К) | |

| Коэффициент теплопроводности, λВт/м·К | 7,73·10-2 |

| Поверхностное натяжение, σ Н/м | 6,962·10-3 |

| Массовая теплота парообразования, rДж/(кг·К) | 3,106·105 |

Физико-химические характеристики для бензиновой и дизельной фракции при средних температурах, которые определяются следующим образом

, (3.2)

, (3.2)

где Δtб и Δtм - соответственно большая и меньшая разность температур между горячим и холодным теплоносителями в процессе теплообмена, а если отношение

£ 2, то с достаточной для практики точность;

£ 2, то с достаточной для практики точность;

Δtср можно определить как среднеарифметическую величину, то есть принять

(3.3)

(3.3)

Величины температурных перепадов на концах аппарата Δt б и Δt м

Температура в трубном пространстве:

- на входе  =261°С;

=261°С;

- на выходе  =180 °С.

=180 °С.

Температура в межтрубном пространстве:

- на входе  =69,8 °С;

=69,8 °С;

- на выходе  = 70,2 °С.

= 70,2 °С.

Величины температурных перепадов на концах аппарата Δt б и Δt м

261 180 бутановая фракция (1)

261 180 бутановая фракция (1)

70,2 69,8 масло АМТ -300 (2)

70,2 69,8 масло АМТ -300 (2)

.

.

.

.

3.2.3.2 Определение поверхности нагрева и предварительный выбор типа теплообменного аппарата по каталогу. Определим передаваемое количество Q тепла с помощью (3.1)

Q = 0,95·G1·cр1·(t1н - t1к) = 0,95⋅8,7⋅0,559⋅(261-180) = 798461Дж.

Необходимая поверхность теплообмена теплообменника определяется из уравнения теплопередачи для установившегося состояния процесса:

, (3.5)

, (3.5)

где Кор - ориентировочный коэффициент теплопередачи, Вт/(м2·К);

∆tср - средний температурный напор между теплоносителями, °С;

Q- тепловой поток в аппарате.

Для предварительного выбора теплообменного аппарата принимаем К= 130 Вт/(м2∙К).

Подставив полученные данные рассчитаем площадь поверхности теплообмена аппарата:

м2.

м2.

Рассмотрим одноходовой кожухотрубчатый кипятильник с трубами 20х2,0мм, с площадью теплообмена 0,121 м2 (длина труб 6 метров).

Направляем бутановую фракцию (1) в трубное пространство, масло АМТ-300 (2) – в межтрубное. Выбираем вертикальное расположение труб в теплообменнике.

Характерный линейный размер для трубного пространства – внутренний диаметр трубы, а для межтрубного пространства – наружный.

В данном разделе нами были проведены ориентировочный и уточненный расчеты поверхности теплообмена, в результате чего был выбран теплообменный аппарат1800ИУ-1,6-2,5-М1/20-6-2-У-И по ИУ 3612-013-00220302-99. Испаритель с паровым пространством с U-образными трубами ИУ, с диаметром кожуха D = 1800 мм, на условное давление в трубах Pу = 2,5МПа и в кожухе Pу = 1,6МПа материального исполнения М1, с гладкими теплообменными трубками диаметром d = 20мм, длиной L = 6м, у которого поверхность теплообмена составляет F = 481 м2, площадь проходного сечения одного хода по трубам fтр=0,121 м2.

3.2.3.3 Уточненный расчет поверхности испарителя и окончательный выбор типа теплообменного аппарата.

Цель уточненного расчета – оценка правильности подбора теплообменного аппарата. При уточненном расчете определяется общий коэффициент теплопередачи

Определение коэффициента теплоотдачи в трубном пространстве (масло АМТ-300).

Определим скорость и критерий Рейнольдса для трубного пространства:

,

,

Режим переходный (2300<Re<10000), и расчетная формула для критерия Нуссельта (при переходном режиме теплоносителя, для трубного пространства) будет иметь вид:

Nuтр=0,008⋅Reтр0,9 ⋅Prтр0,43·(Prтр /Prст2)0,25.

Находим Prтр и Prст1:

16,97

16,97

Принимаем температуру стенки со стороны горячего и холодного теплоносителей: tcт2 =  - Δtср / 2 = 220,5 – 150,5 / 2 = 145,3 oC = tcт1.

- Δtср / 2 = 220,5 – 150,5 / 2 = 145,3 oC = tcт1.

При этой температуре определим теплофизические характеристики воды:

ccт2 =2058 Дж/(кг  К);

К);

μcт2 =2,19·10-3 Па  с;

с;

λ cт2 = 0,1134 Вт/ (м  K);

K);

39,74

39,74

Найдем отношение Prтр /Prст1:

Prтр /Prст2=16,97/39,74=0,43.

Критерий Нуссельта для трубного пространстваа:

Nuтр = 0,008  89470,9

89470,9  16,970,43 (16,97/39,74)0,25 = 78,7.

16,970,43 (16,97/39,74)0,25 = 78,7.

Коэффициент теплоотдачи для трубного пространства в первом приближении:

510 Вт/(м2·К).

510 Вт/(м2·К).

Определение коэффициента теплоотдачи в межтрубном пространстве (бутановая фракция).

Коэффициент теплоотдачи при пузырьковом кипении жидкости на поверхностях, погруженных в большой объем жидкости:

Вт/(м2·К).

Вт/(м2·К).

q – удельная тепловая нагрузка, Вт/м2

Сумма термических сопротивлений:

Σ rcт = rст + rзагр.1 + rзагр.2 = δст/λст + rзагр.1 + rзагр.2 = 0,002/46,5 + 0,0002 + 0,003 = 3,2  10-3 м2

10-3 м2  К /Вт,

К /Вт,

где λст=46,5 Вт/(м2·К) коэффициент теплопроводности металла;

rзагр.1 =0,0002 (м2·К/Вт) коэффициент загрязнения продукта в межтрубном пространстве;

rзагр.2=0,003 (м2·К/Вт) коэффициент загрязнения продукта в трубном пространстве;

Коэффициент теплопередачи:

178 Вт/(м2·К)

178 Вт/(м2·К)

Уточним ранее принятые значения температур стенок со стороны горячего и холодного теплоносителя, исходя из постоянства удельного теплового потока:

q’ = K’  Δtср = α’1

Δtср = α’1  Δt’1 = Δt’ст / Σrст= α’2

Δt’1 = Δt’ст / Σrст= α’2  Δt’2 =

Δt’2 =

= K’  (t1 - t2) = α1

(t1 - t2) = α1  (t1 - tст1) = (tст1 - tст2) / Σrст = α2

(t1 - tст1) = (tст1 - tст2) / Σrст = α2  (tст2 - t 2),

(tст2 - t 2),

где Δt’1 + Δt’ст + Δt’2 = Δtср

q’ = K’  Δtср

Δtср

= 70+(178·150,5)/2244=82oC;

= 70+(178·150,5)/2244=82oC;

= 220,5-(178·150,5)/510=168 oC;

= 220,5-(178·150,5)/510=168 oC;

Пересчитаем коэффициент теплоотдачи:

ccт2 =2145 Дж/(кг  К);

К);

μcт2 =1,508·10-3 Па  с;

с;

λ cт2 = 0,11 Вт/ (м  K);

K);

29,4

29,4

Найдем отношения Pr/Prст:

Prтр /Prст2=16,97/29,4=0,58 (в первом приближении – 0,43);

Уточненные коэффициенты теплоотдачи:

549 Вт/(м2·К)

549 Вт/(м2·К)

Коэффициент теплопередачи:

183 Вт/(м2·К)

183 Вт/(м2·К)

Проверяем принятые температуры стенок:

= 220,5-(183·150,5)/549=170 oC;

= 220,5-(183·150,5)/549=170 oC;

Температуры стенок мало отличаются от ранее принятых. Расчет закончен.

Определяем расчетную площадь поверхности теплообмена:

380 м2.

380 м2.

Запас поверхности теплообмена:

·100=26,6 %

·100=26,6 %

Так как ∆F<10 % и Fут<F, то для заданных условий может быть использован выбранный ТОА, в данном случае мы имеем запас поверхности теплообмена 2 %. Поэтому делаем выводы о том, что теплообменный аппарат1800ИУ-1,6-2,5-М1/20-6-2-У-И по ТУ 3612-013-00220302-99. может быть применен [15,16].

3.2.3.4 Разработка эскиза теплообменного аппарата.

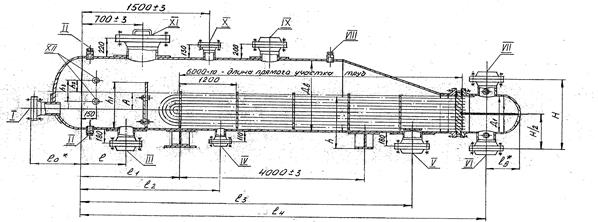

Теплообменные аппараты с неподвижной трубной решеткой типа ТН являются наиболее распространенным типом поверхностных аппаратов. Особенностью данных аппаратов является то, что трубы жестко соединены с трубными решетками, а решетки приварены к кожуху. В связи с этим исключена возможность взаимных перемещений труб и кожуха. На рисунке 3.4 представлен эскиз теплообменного аппарата.

Рисунок 3.4 – Эскиз теплообменного аппарата

3.2.2.5 Сводная таблица по результатам расчётов теплообменного аппарата.

Вывод по технологическому разделу: в данном разделе приведено описание технологической схемы узла получения товарного ацетона. Также были проведены расчеты по определению тепловой мощности аппарата Q, она составила 798461 Дж, а также проведены ориентировочный и уточненный расчеты поверхности теплообмена, в результате чего был выбран теплообменный аппарат1800ИУ-1,6-2,5-М1/20-6-2-У-И по ТУ 3612-013-00220302-99. Испаритель с паровым пространством с U-образными трубами ИУ, с диаметром кожуха D = 1800 мм, на условное давление в трубах Pу = 2,5МПа и в кожухе Pу = 1,6МПа материального исполнения М1, с гладкими теплообменными трубками диаметром d = 20мм, длиной L = 6м, у которого поверхность теплообмена составляет F = 481 м2, площадь проходного сечения одного хода по трубам fтр=0,121 м2.

Таблица 3.4 - Результаты расчетов теплообменного аппарата

| Тип теплообменного аппарата | ИУ |

| Давление в трубном пространстве, МПа | 2,5 |

| Давление в межтрубном пространстве, МПа | 1,6 |

| Температура в трубном пространстве, ºС | |

| Температура в межтрубном пространстве, ºС | |

| Диаметр кожуха внутренний D, мм | |

| Число ходов по трубам | |

| Наружный диаметр труб d, мм | |

| Длина прямого участка труб l, мм | |

| Поверхность теплообмена F, м2 | |

| Площадь проходного сечения одного хода по трубам fтр, м2 | 0,121 |

Механический раздел

Целью данного раздела является:

– определение толщины стенок цилиндрической обечайки и днищ из условия прочности (в случае действия внутреннего избыточного давления);

– определение допускаемого внутреннего или наружного давления;

– проверка прочности цилиндрической обечайки и днищ, то есть сравнение допускаемого давления с расчетным [14,15,16].

|

|

|

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!