| Наименование оборудования

| Количество

| Производ.

Шт./мин

| Цена, руб.

| Стоимость, руб.

|

| Цепевязальный автомат

К 09.823.01 max d 14 Lзаг 165-300

|

|

|

|

|

| Цепесварочный автомат

А 8222 d10-d16

|

|

|

|

|

| Цепекалибровочный автомат А 8321 d 5-13

|

| -

|

|

|

| Правильно-задающее устройство

|

| -

|

|

|

| Инструмент

|

| -

|

|

|

| Итого:

|

| -

| -

|

|

Для осуществления первого этапа инвестирования можно было выбирать из двух вариантов технологических схем с применением одного цепесварочного автомата А 8222 d10-d16 производства *** завода КПА или двух цепесварочных автоматов КС ЦО 1203 d14-d22 производства С-Петербургского завода ***. Автоматы *** завода производительней в 3,5 раза и дешевле на 205000 рублей, но данные аппараты не апробированы в серийном производстве. Аппараты С-Петербургского завода гарантируют качество получаемого продукта. Поэтому с целью снижения технологического риска приоритет на первом этапе отдан цепесварочному автомату КС ЦО 1203 d14-d22 производства С-Петербургского завода ***.

Осуществление второго этапа инвестирования начинает осуществляться после успешного выхода на установленную мощность первого этапа и полного определения маркетинговых перспектив по продажам 200 тонн цепей в месяц. Второй этап добавляет вторую технологическую линию производительностью 100 тонн и расширяет потенциальный ассортимент выпускаемых цепей. С прежней технологической схемой: автомат цепевязальный – автомат сварочный – автомат калибровочный – термическая обработка.

Схема размещения производства участка по изготовлению цепей 14х80

Участок по изготовлению цепей планируется разместить в существующем производственном корпусе, предполагается, что участок займет площадь 650 кв.м. Затраты на освещение, отопление и содержание площадей нового производства не будут отличаться от затрат на содержание других производств. То есть по фактическим данным затраты на обслуживание данного производственного помещения (отопление, освещение, ремонт, амортизация, налог на имущество) составят 12 рублей за м2. То есть данное производство будет компенсировать затраты в сумме 7800 рублей на содержание ныне пустующих помещений. При этом схема размещения оборудования будет следующей:

Общая потребность в оборудовании составляет 14 единиц на общую сумму 9536100 рублей.

Таблица 7.

Потребность в закупаемом оборудовании

| Наименование оборудования

| Количество

| Производ.

Шт./мин

| Цена, руб.

| Стоимость, руб

|

| Цепевязальный автомат

К 09.823.02 max d 23 Lзаг 225-400

|

|

|

|

|

| Цепевязальный автомат

К 09.823.01 max d 14 Lзаг 165-300

|

|

|

|

|

| Цепесварочный автомат

А 8222 d10-d16

|

|

|

|

|

| Цепесварочный автомат

КС ЦО 1203 d14-d24

|

|

|

|

|

| Цепекалибровочный автомат А 8824 d14-d24

|

| -

|

|

|

| Цепекалибровочный автомат А 8321 d 5-13

|

| -

|

|

|

| Правильно-задающее устройство

|

| -

|

|

|

| Инструмент

|

| -

|

|

|

| Итого:

|

| -

| -

|

|

Порядок и очередность закупки необходимого оборудования определены в плане мероприятий по организации производства.

Структура кадрового состава производственного участка

Непосредственно для работы на производственном участке по изготовлению цепей на первом этапе будет задействовано 13 человек при двухсменном режиме работы.

| Специальность

| Численность, чел.

| Зарплата, руб.

|

| Цепевязальщик

| 2,3

| Сдельная

|

| Термист

| 4,6

| Сдельная

|

| Подсобный (транспортный) рабочий

| 2,3

|

|

| ИТР

| 2,3

|

|

| Ремонтная (обслуживающая) группа

| 1,14

|

|

| Итого:

|

|

|

Осуществление второго этапа предполагается начать, через 6 месяцев после начала выпуска продукции, то есть через 6 месяцев планируется найм еще 13 человек для обслуживания второй технологической линии. Функции управления, учета, рекламы, сбыта и снабжения возложены на существующие структуры ОАО «Рассвет».

Оплата труда цепевязальщиков и термистов осуществляется по сдельной системе. Уровень сдельной оплаты труда составляет 35,5 рублей на одну тонну цепей.

План производства

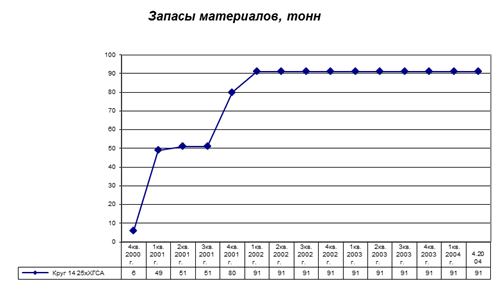

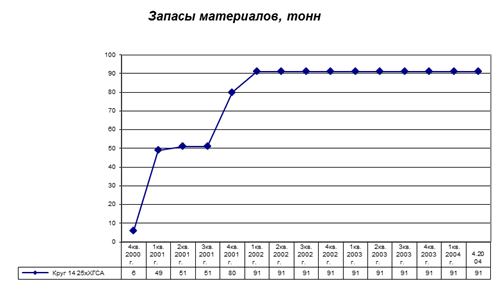

Начать промышленное производство цепей 14х80 планируется 1 января 2001 года, то есть через 7 месяцев после начала инвестиционного процесса. Планируется наращивать объемы производства и продаж в течение 15 месяцев и выйти на уровень 90-95 процентов от установленной производительности оборудования. В течение первого инвестиционного периода планируется выпускать только тяговые цепи 14х80, при пуске второй технологической линии появится возможность налаживания выпуска цепей для нужд других отраслей промышленности и сельского хозяйства, в зависимости от складывающейся маркетинговой ситуации.

Кроме того, одним из немаловажных положительных моментов выпуска тяговых цепей на ОАО «Рассвет» является возможность изготовления самих навозоуборочных транспортеров ТСН-160 (имеется как конструкторская, так и технологическая документация).

План снабжения

Одним из огромных преимуществ организации производства цепей является необходимость приобретения единственного основного вида исходного материала круга ***. Материал поставляется в бунтах. Основным поставщиком является ОАО «Ижсталь» г. Ижевск. С данным предприятием, на сегодняшний момент, поставки стали уже согласованы.

г. Ижевск расположен в 180 км. от г. Воткинска. Близость поставщика ведет к низким транспортно-заготовительным расходам, к снижению уровня страхового и транспортного запаса материалов. Для расчетов данного проекта уровень транспортно-заготовительных расходов взят в размере 3 процентов с учетом возможных поставок от различных поставщиков и автотранспортом. Следует отметить, что реальные затраты на транспортировку материалов в случае вагонных поставок с ОАО «Ижсталь» должны быть ниже 2 процентов от стоимости материала.

ОАО «Рассвет» создает страховой запас требуемого металла в размере 50 процентов от месячной потребности, и осуществляет предоплату за 15 дней до поставки. Уровень запасов стали характеризуется следующими цифрами.

ОПИСАНИЕ ПРОИЗВОДСТВА

Хлебная база и располагается на территории в 48 гектара. Права пользования земельным участком установлены Постановлением Правительства от 19 января 1995 года на условиях аренды сроком на 49 лет. На основании договоров о предоставлении участка в пользование на условиях аренды (договоров аренды земли) №... от 23 февраля 1995 года и №... от 26 февраля 1995 года ежегодная арендная плата установлена в размере 188 843 ЭКЮ. Арендная плата вносится частями, ежеквартально, не позднее 25 числа последнего месяца квартала. Оплата производится в рублях. Пересчет начисленной в ЭКЮ арендной платы производится по курсу ЭКЮ на 15 число второго месяца оплачиваемого квартала.

На территории комбината находятся: элеватор, состоящий из рабочей башни и 12 силосов (емкостей для хранения зерна), два мельничных производства (МП № 1 и МП № 2), комбикормовое производство (цех гранул), административное здание, лаборатория контроля качества, а также ряд вспомогательных зданий и цехов. Имеются подъездные пути для автомобильного и железнодорожного транспорта, оборудованные площадки для погрузочно-разгрузочных работ. Имеется необходимое энерго-, водо- и теплоснабжение для производства. На фото 2 показана панорама комбината, а на схеме 5.1 - экспликация территории (схема расположения основных производственных и вспомогательных цехов и участков).

Предприятие планировалось и строилось как стратегический узел, обеспечивающий Тулу и Тульскую область с 1957 года запасами зерна (как хлебная база № 31), а с 1978 года - продуктами переработки зерна, т.е. мукой высшего и первого сортов, крупой манной, а также отрубями для целей животноводства. Оборудование, установленное и запущенное в 1982 году, соответствовало на тот период самому передовому уровню мукомольного производства и поставлялось голландской фирмой Готер. Â 1989 ãîäó было запущено второе мельничное производство (МП № 2), аналогичное голландскому, но отечественного изготовления.

Схема производства укрупненно может быть представлена на рисунке 5.1.

автотранспортIII VI а/т, ж/д

автотранспортIII VI а/т, ж/д

(а/т)

(а/т)

I II X IX а/т, ж/д

I II X IX а/т, ж/д

ж/д вагоныIV VII а/т, ж/д

ж/д вагоныIV VII а/т, ж/д

(ж/д)

(ж/д)

V VIII а/т, ж/д

V VIII а/т, ж/д

Рис. 5.1. Обобщенная схема производства АО ХБ.

Примечание:I - рабочее здание элеватора; II - силосы для хранения зерна; III - МП № 2; IV - МП № 1; V - цех гранул; VI, VII, VIII - склад готовой продукции; IX - линия по изготовлению фасованной продукции (пакеты по 2 кг); X - отходы производства.

Технологический цикл рассчитан на круглосуточную и круглогодичную эксплуатацию оборудования, с плановыми остановками на проведение профилактических и планово-ремонтных работ.

Производственный процесс включает в себя целый комплекс производственных операций, в основе которых лежит цеховая структура производства, с использованием высокоавтоматизированных процедур обработки, очистки и переработки зерна. При этом весь контроль за производством сосредоточен на пультах центрального диспетчерского автоматизированного управления соответствующих производств, а численность обслуживающего персонала сведена к минимуму.

Процесс переработки зерна на мельничных производствах № 1 и № 2 идентичны. Отличие состоит в том, что нормативы выход муки высшего сорта на МП № 1= 75 %, а на МП № 2 = 72 %. На величину выхода влияют такие факторы, как качество и сортность зерна, его засоренность, зараженность, влажность. Требования к качеству зерна указаны в разделе 3 "Описание продукта". Оставшаяся часть продукта размола после получения муки - это отруби, которые могут отпускаться из цеха отрубей либо в рассыпном, либо в гранулированном виде, а также зерновые отходы. Небольшой процент уходит в отходы в виде посторонних примесей (2 - 4 %). Еще 2 - 3 % представляют собой зародыш зерна- высокоценный продукт, используемый в парфюмерии и медицине. За 10 месяцев 1997 года средний выход муки высшего и первого сортов составил 75 %, что выше средненормативного на 1,5 %. Это говорит о качестве эксплуатации оборудования и уровне квалификации персонала, занятого в производстве.

АО ХБ способен перерабатывать до 1000 тонн зерна в сутки, по 500 тонн на каждом мельничном производстве. На сегодняшний день комбинат загружен на 85 % своих мощностей. Таким образом, потенциальные возможности предприятия достаточно высоки.

Технологические операции можно представить как последовательность прохождения зерна в процессе его переработки через:

Ø элеватор;

Ø один из двух мельничных производств (МП № 1 или МП № 2).

В производственном элеваторе выполняют операции:

Ø приемка и размещение зерна по силосам;

Ø предварительная очистка зерна от примесей;

Ø выделение мелкого зерна;

Ø взвешивание зерна и отходов;

Ø передача зерна на мукомольный завод (МП № 1 или МП № 2).

Мукомольные заводыимеют три отделения:

- подготовительное;

- размольное;

- готовой продукции;

Кроме того МП № 1 в своем составе имеет цех гранул, МП № 2 имеет цех фасовки продукции, где мука фасуется в бумажные пакеты (упаковку) по 2 кг.

В подготовительном отделении мельничного производства происходит:

Ø формирование помольных партий зерна;

Ø очистка зерна от примесей, отличающихся размерами, плотностью, скоростью витания и металломагнитными свойствами;

Ø сухая очистка поверхности зерна;

Ø мокрое шелушение зерна;

Ø увлажнение зерна;

Фото 2. Панорама (фрагмент)

Ø отволаживание зерна;

Ø обеззараживание зерна;

Ø взвешивание зерна;

Ø передача зерна в размольное отделение.

В размольном отделении выполняют операции:

Ø измельчение зерна и его промежуточных продуктов;

Ø сортировка промежуточных продуктов размола на фракции по размерам и качеству;

Ø вымол сходовых продуктов размола;

Ø контроль и формирование потоков муки;

Ø взвешивание муки;

Ø передача муки в отделение готовой продукции.

Отделение готовой продукции предназначено для целей:

Ø бестарного хранения муки;

Ø формирования сортов муки;

Ø витаминизации муки;

Ø контроля муки (выделение случайных примесей);

Ø фасовки и упаковки муки и манной крупы в мешки, пакеты и пачки;

Ø отпуска фасованной продукции;

Ø бестарный отпуск на автомобильный и железнодорожный транспорт.

Цех гранул предназначен для выполнения операций;

Ø гранулирования отрубей;

Ø хранения отрубей;

Ø отпуска отрубей на автомобильный и железнодорожный транспорт.

Подробная технологическая схема производства основных продуктов комбината представлена в приложении 3.

На комбинате действует вполне отлаженная система по обеспечению производства всеми необходимыми ресурсами: основными средствами и запасными частями; основного сырья; электроэнергией, теплом и водой; кадрами. В приложении 4 приведена потребность (расход) вышеуказанных ресурсов за 1996 год.

Основные средства ХБ по основным и вспомогательным цехам представлены в виде сводной таблицы. Стоимость основных средств комбината по состоянию на 1 октября 1996 года представлена в таблице 5.1.

Таблица 5.1

автотранспортIII VI а/т, ж/д

автотранспортIII VI а/т, ж/д

(а/т)

(а/т)

I II X IX а/т, ж/д

I II X IX а/т, ж/д

ж/д вагоныIV VII а/т, ж/д

ж/д вагоныIV VII а/т, ж/д (ж/д)

(ж/д)

V VIII а/т, ж/д

V VIII а/т, ж/д