Способы, используемые до сварки

1. Рациональное конструирование предполагает уменьшение количества наплавленного металла в конструкции; назначение видов сварки с малой погонной энергией, например контактной; симметричное относительно центра тяжести сечения расположение швов; расположение швов на жестких элементах с целью уменьшения деформаций потери устойчивости; применение прерывистых швов.

2. Создание деформаций, обратных сварочным, путем закрепления изделий в приспособлениях. Закрепления снимают только после завершения сварки

3. Создание деформаций, обратных сварочным, когда изделия сваривают без фиксации в приспособлении, например раскатка края обечайки перед выполнением кольцевого шва. Способ применяют редко.

4. Использование поля напряжения, мало изменяющегося в результате сварки, например сварка по кромке, отрезанной газом.

Способы, используемые в процессе сварки

1. Снижение погонной энергии сварки за счет более экономичных режимов. Способ используют относительно часто.

2. Уменьшение площади зоны пластических деформаций путем охлаждения водой, например, при контактной или газоэлектрической сварке.

3. Закрепление в приспособлении. Широко используется в производстве. Положительный эффект достигается за счет жесткости приспособления. Полного устранения деформаций при этом не достигается.

4. Рациональная последовательность выполнения сборочно-сварочных операций. В некоторых случаях это единственный способ избежать значительных остаточных деформаций.

5. Нагружение сварного соединения растягивающими усилиями. В производстве почти не применяется.

Способы, используемые после сварки

Сварочные деформации чаще устраняют после сварки, чем предупреждают их перед сваркой или в процессе сварки. Это, по-видимому, объясняется не только тем, что возможности способов, применяемых до сварки или в процессе сварки, ограничены, но также и организационно-техническими причинами, так как организовать правку после завершения сварки, когда деформации уже известны, значительно проще. Способы, используемые после сварки, следующие:

1. Создание путем пластической деформации перемещений, обратных сварочным (изгиб, растяжение, проковка, прокатка роликами).

2. Создание пластических деформаций укорочения путем местного нагрева. Этот прием широко используется в производстве и довольно эффективен.

3. Устранение деформаций путем высокого отпуска деталей в зажимных приспособлениях.

Строение столба дуги.

Сварочной дугой называется длительный электрический разряд между двумя электродами в ионизированной смеси газов и паров, характеризующийся высокой плотностью тока и малым напряжением.

Под электрическим разрядом понимают прохождение тока через газовую среду. Существует несколько форм или видов электрического разряда: дуговой, тлеющий, искровой, молния и др.

Один разряд отличается от другого длительностью, напряжением, силой тока и др.

В зависимости от схемы подвода сварочного тока, рода тока и других признаков различают следующие виды сварочных дуг:

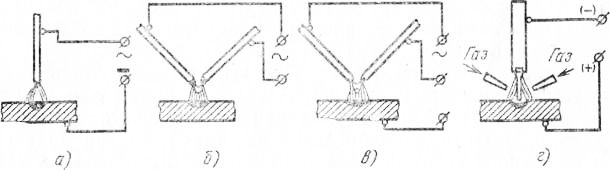

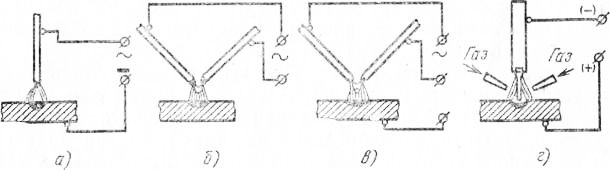

– дуга прямого действия (рис. 1, а), когда дуга горит между электродом и свариваемым металлом;

– дуга косвенного действия (рис. 1, б), когда дуга горит между двумя электродами, а свариваемый металл не включен в электрическую цепь;

– дуга между двумя плавящимися электродами и свариваемым изделием при питании переменным трехфазным током (рис. 1, в);

– сжатая дуга (рис. 1, г) и др.

Рис. 12. Схемы сварочных дуг: а — прямого действия, б — косвенного действия, в— прямого действия двумя электродами при трехфазном токе, г — сжатая дуга

Условия горения сварочной дуги. В обычных условиях газы не проводят электрического тока. Для образования и поддержания горения дуги необходимо иметь в пространстве между электродами электрически заряженные частицы (положительные и отрицательные ионы и электроны). Ионы в газовом промежутке между электродами образуются в результате потери или присоединения к атомам электронов, а электроны испускаются сильно нагретым катодом.

Процесс образования электрически заряженных частиц в междуэлектродном пространстве называется ионизацией, а энергия, затраченная на отрыв электрона от атома, следовательно, и на образование положительного иона,— работой ионизации. Эта работа выражается в электрон-вольтах (эВ) и называется потенциалом ионизации. Для отрыва электрона от атома требуется сообщить ему значительную скорость. Энергия, затраченная на сообщение электрону этой скорости, носит название потенциала возбуждения и измеряется в эВ.

Контроль внешним осмотром

Внешним осмотром выявляют такие наружные дефекты, как непровары, наплывы, прожоги, незаваренные кратеры, подрезы, трещины, поверхностные поры, смещение свариваемых деталей.

Перед осмотром сварной шов и прилегающую к нему поверхность основного металла на ширине не менее 20 мм по обе стороны шва очищают от шлака, застывших брызг металла, окалины и других загрязнений. Швы осматривают невооруженным глазом или применяя лупу с увеличением до 10 раз по всей их протяженности и (в случае доступности) обязательно с двух сторон. При недостаточном освещении используют карманные фонари или переносные электрические лампочки. Хорошо выполненный сварной шов имеет плавный переход к основному металлу, без наплывов и подрезов, а также равномерную ширину и высоту на всей длине.

По внешнему виду шва можно установить причину появления тех или иных дефектов. Так, при малом токе шов получается слишком высокий, с закругленными краями и неглубоким проваром; завышенный ток ведет к неровностям краев шва и появлению подрезов. При сварке длинной дугой происходит интенсивное разбрызгивание металла и шов неодинаков по ширине. Неравномерные чешуичатость, ширина и высота шва указывают на нарушения режима сварки и частые обрывы дуги. В этих случаях возможны непровары и поры.

Особенно тщательно осматривают незаваренные кратеры, так как в них наиболее часто образуются трещины и поры. При обнаружении трещин их границы выявляют шлифовкой дефектного места наждачной бумагой и травлением 20%-ным раствором азотной кислоты, а в отдельных случаях засверливанием или подрубкой зубилом. Мелкие трещины обнаруживают при нагревании сварного соединения до вишнево-красного цвета, когда они ярко выделяются на светлом фоне нагретого металла.

Осматривая швы на сталях, склонных к закалке, необходимо обращать внимание на характер распределения нагара по поверхности деталей. Металлическая пыль и частицы окалины под действием магнитных полей, возникающих при прохождении сварочного тока, скапливаются над трещиной в виде продолговатого бугорка. Эти места следует осматривать особенно тщательно. Трещина в шлаке часто указывает на наличие трещины в шве.

Внешний осмотр сварных швов на легированных сталях с целью выявления трещин выполняют дважды: сразу же после сварки и спустя 15—30 дней. Это объясняется тем, что структурные изменения в легированных сталях происходят медленно, и трещины могут появиться после того, как изделие уже осмотрено.

Обнаруженные трещины разделывают до основного металла, после чего их заваривают и проводят повторный контроль шва.

Результаты внешнего осмотра позволяют предположительно судить о местах расположения внутренних дефектов и их характере. Так, например, подрез на одной из сторон шва и наплыв на другой указывают на возможный непровар по его кромке; грубая чешуйчатость с закатами шва и ноздреватость свидетельствуют о повышенной пористости шва и загрязненности его неметаллическими включениями; непостоянная ширина шва часто является следствием неравномерной ширины зазора между свариваемыми кромками. В местах же с малым или очень большим зазором могут быть непровары, о наличии которых судят по перекосам, смещению кромок, большой высоте шва и мелким кратерам.

В некоторых случаях при внешнем осмотре применяют эталоны, по которым оценивают качество сварных швов изделия

Билет № 4

Сущность процесса сварки.

Сварка — технологический процесс получения неразъемного соединения деталей, осуществляемый за счет использования межатомных сил сцепления. Для соединения двух или более частей металла в одно целое необходимо осуществить тесное сближение их атомов на расстояние порядка 4 • Ю8 см, чтобы между ними начали действовать силы взаимного притяжения. При сварке это достигается либо расплавлением кромок свариваемых деталей, либо путем соединения давлением нагретого до пластического (размягченного) состояния металла. Следовательно, все существующие методы сварки разделяются на сварку плавлением и сварку давлением (пластическую).

Виды и цели инструктажа

Инструктажи по охране труда по характеру и времени проведения подразделяются на:

· вводный;

· первичный на рабочем месте;

· повторный;

· целевой;

· внеплановый.

ВВОДНЫЙ ИНСТРУКТАЖ:

Вводный инструктаж – инструктаж по охране труда, который проводится со всеми вновь принимаемыми на работу лицами независимо от их образования, стажа работы, а также с временными работниками, командированными, учащимися и студентами, прибывшими на производственное обучение или практику, с учащимися в учебных заведениях перед началом лабораторных и практических работ в учебных лабораториях, мастерских, на участках и полигонах.

ПЕРВИЧНЫЙ НА РАБОЧЕМ МЕСТЕ:

Первичный инструктаж - инструктаж по ОТ, который проводится на рабочем месте до начала производственной деятельности:

· со всеми вновь принятыми в организацию;

· переведенными из других подразделения организации;

· работниками перед выполнением новой для них работы;

· строителями, выполняющими строительно-монтажные работы на территории организации;

ПОВТОРНЫЙ:

Повторный инструктаж - инструктаж по охране труда, который проходят все работники, за исключением лиц, освобожденных от первичного инструктажа, независимо от их квалификации, стажа работы и образования не реже 1 раза в полугодие по программе первичного инструктажа на рабочем месте в полном объеме.

ЦЕЛЕВОЙ:

Целевой инструктаж - инструктаж по охране труда, который проводят:

при выполнении разовых работ, не связанных с прямыми обязанностями по специальности (погрузка, выгрузка, уборка территории, какая-либо работа вне организа-ции, цеха и т. п.);

ликвидации последствий аварий, стихийных бедствий и катастроф;

при производстве работ, на которые оформляется наряд-допуск, разрешение и другие документы (в них делают запись об инструктаже).

ВНЕПЛАНОВЫЙ:

Внеплановый инструктаж - инструктаж по охране труда, который проводят:

при введении в действие новых или переработанных стандартов, правил по охране труда и инструкций по охране труда;

изменении технологического процесса, замене (или модернизации) оборудования, приспособлений и инструмента, сырья, материалов и других факторов;

нарушении работниками требований охраны труда, что может привести (или привело) к производственной травме, отравлению, аварии, взрыву, пожару;

перерывах в работе: для работ, к которым предъявляются дополнительные (повышенные) требования охраны труда, - более чем на 30 дней, для остальных работ - 60 дней;

по требованию органов надзора и контроля.

Инструктаж проводят индивидуально или с группой работников одной профессии. Объем и содержание инструктажа определяют в зависимости от причин и обстоятельств, вызвавших необходимость его проведения.

Билет № 5.

Сталь Классификация

Сталь - деформируемый (ковкий) сплав железа с углеродом (до 2,14%) и другими элементами.

Сплав железа с углеродом, содержащий более 2,14% углерода, называют чугуном.

Углеродистая сталь – сталь без содержания легирующих (улучшающих) элементов

Легированная сталь – сталь, в которую для улучшения технологических свойств добавлены легирующие элементы (Cr, Ni, Mo, Wo, V, Al, B, Ti и др.), а также Мn и Si в количествах, превышающих их обычное содержание как технологических примесей (1% и выше). Как правило, лучшие свойства обеспечивает комплексное легирование.

Сталь классифицируют по:

- химическому составу;

- по микроструктуре;

- способу производства и качеству (содержанию вредных примесей);

- по назначению.

Конструкционные стали

Конструкционные стали принято делить на строительные, для холодной штамповки, цементируемые, улучшаемые, высокопрочные, рессорно-пружинные, шарикоподшипниковые, автоматные, коррозионно-стойкие, жаростойкие, жаропрочные, износостойкие стали.

Строительные стали

К строительным сталям относятся углеродистые стали обыкновенного качества, а также низколегированные стали. Основное требование к строительным сталям - их хорошая свариваемость. Например: С255, С345Т, С390К, С440Д.

Цементируемые стали

Цементируемые стали применяют для изготовления деталей, работающих в условиях поверхностного износа и испытывающих при этом динамические нагрузки. К цементируемым относятся малоуглеродистые стали, содержащие 0,1-0,3% углерода (такие, как 15, 20, 25), а также некоторые легированные стали (15Х, 20Х, 15ХФ, 20ХН 12ХНЗА, 18Х2Н4ВА, 18Х2Н4МА, 18ХГТ, ЗОХГТ, 20ХГР).

Улучшаемые стали

К улучшаемым сталям относят стали, которые подвергают улучшению - термообработке, заключающейся в закалке и высоком отпуске. К ним относятся среднеуглеродистые стали (35, 40, 45, 50), хромистые стали (40Х, 45Х, 50Х), хромистые стали с бором (ЗОХРА, 40ХР), хромоникелевые, хромокремниемарганцевые, хромоникельмолибденовые стали.

Высокопрочные стали

Высокопрочные стали - это стали, у которых подбором химического состава и термической обработкой достигается предел прочности примерно вдвое больший, чем у обычных конструкционных сталей. Такой уровень прочности можно получить в среднеуглеродистых легированных сталях - таких, как 30ХГСН2А, 40ХН2МА, ЗОХГСА, 38ХНЗМА, 03Н18К9М5Т, 04Х11Н9М2Д2ТЮ.

Пружинные стали

Пружинные (рессорно-пружинные) стали сохраняют в течение длительного времени упругие свойства, поскольку имеют высокий предел упругости, высокое сопротивление разрушению и усталости. К пружинным относятся углеродистые стали (65, 70) и стали, легированные элементами, которые повышают предел упругости - кремнием, марганцем, хромом, вольфрамом, ванадием, бором (60С2, 50ХГС, 60С2ХФА, 55ХГР).

Подшипниковые стали

Подшипниковые (шарикоподшипниковые) стали имеют высокую прочность, износоустойчивость, выносливость. К подшипниковым предъявляют повышенные требования на отсутствие различных включений, макро- и микропористости. Обычно шарикоподшипниковые стали характеризуются высоким содержанием углерода (около 1%) и наличием хрома (ШХ9, ШХ15).

Автоматные стали

Автоматные стали используют для изготовления неответственных деталей массового производства (винты, болты, гайки и др.), обрабатываемых на станках-автоматах. Эффективным металлургическим приемом повышения обрабатываемости резанием является введение в сталь серы, селена, теллура, а также свинца, что способствует образованию короткой и ломкой стружки, а также уменьшает трение между резцом и стружкой. Недостаток автоматных сталей - пониженная пластичность. К автоматным сталям относятся такие стали, как А12, А20, АЗО, А40Г, АС11, АС40, АЦ45Г2, АСЦЗОХМ, АС20ХГНМ.

Износостойкие стали

Износостойкие стали применяют для деталей, работающих в условиях абразивного трения, высокого давления и ударов (крестовины железнодорожных путей, траки гусеничных машин, щеки дробилок, черпаки землеройных машин, ковши экскаваторов и др.). Пример износостойкой стали - высокомарганцовистая сталь 110Г13Л.

Инструментальные стали

Инструментальные стали по назначению делят на стали для режущих, измерительных инструментов, штамповые стали.

Быстрорежущие стали

Быстрорежущие стали применяют для изготовления различного режущего инструмента, работающего на высоких скоростях резания, так как они обладают высокой теплостойкостью - до +650вС. Наибольшее распространение получили быстрорежущие стали марок Р9, Р18, Р6М5, Р9Ф5, Р10К5Ф5.

Штамповые стали

Штамповые стали обладают высокой твердостью и износостойкостью, прокаливаемостью и теплостойкостью.

Валковые стали

Данные стали применяют для рабочих, опорных и прочих валков прокатных станов, бандажей составных опорных валков, ножей для холодной резки металла, обрезных матриц и пуансонов. К валковым сталям относят такие стали, как 9X1, 55Х, 60ХН, 7Х2СМФ.

3. Травматизм при монтажных работах на высоте

Опасность при строительно-монтажных работах представляют:

- движущиеся машины и механизмы;

- части разрушающихся конструкций, в том числе и от коррозии;

- обрывы конструктивных элементов кранов, падающие с высоты предметы;

- котлованы, завалы;

- работы на высоте.

К опасным зонам, где постоянно действуют опасные производственные факторы, относят:

- участки территорий, прилежащих к строящемуся объекту;

- этажи объекта, над которыми производится монтаж конструкций;

- зоны вблизи неизолированных токоведущих частей электроустановок;

- участки территорий вблизи неогражденных мест с перепадами по высоте на 1,3 м и более;

- места, над которыми происходит перемещение грузов грузоподъемными кранами;

- места перемещения машин и оборудования или их частей и рабочих органов;

- места пересечения автомобильных проездов с железнодорожными линиями (переезды).

Билет № 8

1. Условные обозначения швов на чертеже

Вспомогательные знаки для обозначения сварных швов приведены в таблице 1.

В условном обозначении шва вспомогательные знаки выполняют сплошными тонкими линиями.

Вспомогательные знаки должны быть одинаковой высоты с цифрами, входящими в обозначение шва.

Таблица 1. Вспомогательные знаки для обозначения сварных швов.

| Вспомогательный знак

| Значение вспомогательного знака

| Расположение вспомогательного знака относительно полки линии-выноски, проведенной от изображения шва

|

| с лицевой стороны

| с оборотной стороны

|

| Усиление шва снять

|

|

|

| Наплывы и неровности обработать с плавным переходом к основному металлу

|

|

|

| Шов выполнить при монтаже изделия, т.е. при установке его по монтажному чертежу на месте применения

|

|

| Шов прерывистый или точечный с цепным расположением. Угол наклона линии ~60о

|

|

|

| Шов прерывистый или точечный с шахматным расположением

|

|

|

| Шов по замкнутой линии Диаметр знака - 3...5 мм.

|

|

| Шов по незамкнутой линии. Знак применяют, если расположение шва ясно из чертежа

|

|

|

2. Сварочные рукава.

Сварочный рукав (газовый шланг) – предназначен для подачи к газосварочному и газорезательному оборудованию различных технических газов (ацетилен, кислород, пропан-бутан и некоторых других) под высоким давлением, а также для подачи жидкого топлива. При электрогазосварке для подвода к сварочному полуавтомату или источнику для TIG сварки используется сварочный рукав для аргона, углекислоты, смеси защитных газов.

Как правило, рукава для газовой резки и сварки состоят из внутреннего резинового слоя, контактирующего с рабочим газом, наружного резинового слоя, который зачастую имеет цвет согласно назначению, а также корда (армирующего слоя) между ними.

Согласно ГОСТ 9356-75 «Рукава резиновые для газовой сварки и резки металлов» газовые шланги делятся на 3 класса:

I - для подачи ацетилена, городского газа, пропана и бутана под давлением 0,63 МПа – цвет красный;

II - для подачи жидкого топлива: бензина А-72 по ГОСТ 2084-77, уайт-спирита по ГОСТ 3134-78; керосина или их смеси под давлением 0,63 МПа – цвет желтый;

III - для подачи кислорода под давлением 2 МПа, 4 МПа – цвет синий. Газовые рукава всех классов могут быть и классического черного цвета. ТД «Дока» предлагает Вам рукава, имеющие продольные полосы на наружном слое, соответствующего назначению цвета.

3. Водородная болезнь металла

образование разрывов и трещин в изделиях из меди при ихнагревании в среде, содержащей водород. При плавке и кристаллизации возможно окисление меди собразованием эвтектики (Cu-Cu2O), содержащей 0,39% O2 с t пл= 1067° С. В литой меди эвтектикарасполагается по границам зерен и имеет точечное строение. При нагревании оксид медивосстанавливается: Cu20+Ha=2Cu + H2O и образующиеся пары воды создают высокое давление, разрушающее металл.

Это можно применить и к остальным металлам.

Билет № 9

1. Холодная и горячая сварка чугуна

Сварка чугуна бывает холодной или горячей.

Горячая и полугорячая сварка чугуна осуществляется путем нагревания деталей. При горячей сварке нагреваются все детали, в то время как полугорячая сварка подразумевает нагрев только одной части. Горячая сварка применяется в тяжелой промышленности, а также в машиностроении, при ремонте корпусных и чугунных деталей. Важно отметить, что данный тип сварки строго требует специального оборудования, в противном случае просто невозможно будет сварить детали или металл с чугуном. В завершение процесса необходимо дать деталям остыть естественно и самостоятельно, чтобы не повредить сварочный шов. Для этого используют песок или специальные изоляционные материалы.

Холодная сварка чугуна подразумевает, что ни одна часть изделия не подвергнется нагреванию. Такую сварку используют в случае, если конструкция детали не позволяет выполнить нагрев, или по причине крупных габаритов. Холодная сварка чугуна осуществляется при помощи электродов и так же, как и горячая, требует особенного отношения к остывающей детали.

2. Классификация электродных покрытий

Виды электродных покрытий

Промышленные защитные покрытия электродов для дуговой сварки преимущественно сталей по их металлургическому воздействию в сварочной ванне можно классифицировать на следующие основные виды.

Стабилизирующее покрытие, в состав которого для повышения устойчивости горения дуги, особенно на переменном токе, вводятся химические соединения калия, натрия, а также карбонатов кальция, магния и бария.

Наличие в покрытии солей щелочных и щелочно-земельных металлов приводит к уменьшению энергии, выделяемой на катоде. Из-за больших потерь в результате угара и разбрызгивания, малой скорости расплавления, отсутствия возможности проводить сварку на повышенных сварочных токах электроды со стабилизирующим покрытием обладают весьма низкой производительностью.

Кислое (руднокислое) покрытие, основу которого составляют оксиды марганца, железа, кремния. Газовая защита осуществляется органическими компонентами, сгорающими в процессе плавления электрода. В качестве раскислителей в покрытие вводят ферромарганец. С энергетической точки зрения электроды с названным покрытием имеют ряд преимуществ: характеризуются достаточно высокой скоростью расплавления, обеспечивают сварку на форсированных режимах. Электроды с кислым покрытием обладают также высокой проплавляющей способностью. Они наиболее технологичны при сварке в нижнем положении, но могут быть использованы и для выполнения вертикальных и горизонтальных швов.

Окислительное покрытие содержит преимущественно оксиды железа и различные силикаты (каолин, тальк, слюду, полевой шпат и т. д.). Большинство электродов с окислительным покрытием вообще не содержат раскислителей. В некоторые композиции вводят небольшое количество ферромарганца.

Шлак при сварке этими электродами тяжелый, плотный, но очень хорошо отделяющийся. В большей части случаев он способен к самоотделению даже при сварке в разделку.

Электроды с таким покрытием имеют низкую проплавляющую способность. Шлак и металлическая ванна весьма жидкотекучи. Поэтому их использование преимущественно ограничено сваркой горизонтальных или вертикальных угловых швов, а также угловых швов «в лодочку».

В странах бывшего СССР электроды рассматриваемого вида практически не применяли. За рубежом их используют главным образом при сварке неответственных конструкций для выполнения декоративных гладких мелкочешуйчатых швов, особенно узких, т. е. в тех случаях, когда требуются невысокие характеристики механических свойств металла швов.

Рутиловое покрытие состоит преимущественно из рутила с добавками полевого шпата, магнезита и других шлакообразующих компонентов. Вместо рутила в покрытии может содержаться 45—50% ильменита. Для создания газовой защиты в покрытие вводят органические вещества (целлюлозу, декстрин) и карбонаты.

В качестве легирующего и раскисляющего компонента используют ферромарганец. При комплексном раскислении увеличивается склонность металла шва к образованию пор.

В целях повышения коэффициента наплавки в покрытия этого вида часто вводится порошок железа.

Электроды с рутиловым покрытием обладают высокими сварочно-технологическими свойствами, обеспечивают получение швов с гладкими и плавными очертаниями во всех пространственных положениях. Весьма широко используются в промышленности и строительстве.

Целлюлозное покрытие содержит преимущественно органические составляющие для образования большого количества газов. В качестве шлакообразующей основы чаще всего используют рутилосиликатные компоненты. В дополнение к этому покрытие электродов содержит иногда ряд специальных компонентов, например асбест.

Раскисление сварочной ванны чаще всего осуществляется с помощью ферромарганца, поскольку введение активных раскислителей (ферротитана и особенно ферросилиция) увеличивало бы чувствительность металла шва к образованию пор.

Электроды с целлюлозным покрытием характеризуются высокой проплавляющей способностью и значительной скоростью расплавления. Они обеспечивают сварку во всех пространственных положениях, в том числе сварку сверху вниз, с Высокой линейной скоростью, достигающей 25 м/ч. Сварка корневого шва производится методом опирания с формированием обратной стороны шва. Поэтому при сварке отпадает необходимость подварки швов изнутри и обеспечивается наиболее благоприятная, с точки зрения работоспособности, форма проплавления сварных соединений. Электроды с покрытием этого вида наиболее широко применяют в отечественной практике для сварки стыков магистральных трубопроводов.

К недостаткам следует отнести повышенные потери электродного металла на разбрызгивание, образование узких трещиноподобных подрезов по свариваемым кромкам, грубочешуйчатую поверхность швов, высокий уровень содержания в металле швов диффузионно-подвижного водорода.

Основное покрытие составляется преимущественно на базе карбоната и фторида кальция (другие фторидные соединения используют значительно реже). Газовая защита создается струей СO2, образующейся при диссоциации карбоната кальция в процессе нагрева и плавления покрытия. В качестве раскислителей покрытие может включать ферросилиции, ферромарганец, ферротитан и алюминий.

Для легирования металла шва в покрытие могут быть введены металлические порошки.

3. Ультразвуковая дефектоскопия

Ультразвукова́я дефектоскопи́я — метод основанный С.Я. Соколовым, позволяющий осуществлять поискдефектов в материале изделия путём излучения и принятия ультразвуковых колебаний, отраженных отвнутренних несплошностей (дефектов), и дальнейшего анализа их амплитуды, времени прихода, формы идругих характеристик с помощью специального оборудования — ультразвукового дефектоскопа. Являетсяодним из самых распространенных методов неразрушающего контроля.

Принцип работы

Звуковые волны не изменяют траектории движения в однородном материале. Отражение акустических волнпроисходит от раздела сред с различными удельными акустическими сопротивлениями. Чем большеразличаются акустические сопротивления, тем большая часть звуковых волн отражается от границы разделасред. Так как включения в металле часто содержат воздух, имеющий на несколько порядков большееудельное акустическое сопротивление, чем сам металл, то отражение будет практически полное.

Разрешающая способность акустического исследования определяется длиной используемой звуковой волны. Это ограничение накладывается тем фактом, что при размере препятствия меньше четверти длины волны, волна от него практически не отражается. Это определяет использование высокочастотных колебаний — ультразвука. С другой стороны, при повышении частоты колебаний быстро растет их затухание, чтоограничивает доступную глубину контроля. Для контроля металла наиболее часто используются частоты от0.5 до 10 МГц.

Способы, используемые до сварки

1. Рациональное конструирование предполагает уменьшение количества наплавленного металла в конструкции; назначение видов сварки с малой погонной энергией, например контактной; симметричное относительно центра тяжести сечения расположение швов; расположение швов на жестких элементах с целью уменьшения деформаций потери устойчивости; применение прерывистых швов.

2. Создание деформаций, обратных сварочным, путем закрепления изделий в приспособлениях. Закрепления снимают только после завершения сварки

3. Создание деформаций, обратных сварочным, когда изделия сваривают без фиксации в приспособлении, например раскатка края обечайки перед выполнением кольцевого шва. Способ применяют редко.

4. Использование поля напряжения, мало изменяющегося в результате сварки, например сварка по кромке, отрезанной газом.