Проходка и крепление штолен. Полной и не полный дверной оклад.

Штольня – это вспомогательная выработка (горизонтальная и наклонная).

Штольня представляет деревянную раму. Используется крупный лес d=18-20 см.

Виды: полный дверной оклад и неполный дверной оклад (если опирается на породу и нет лежней).

Функции штольни:

· Направляющая для разбивки оси тоннеля;

· Уточнение инженерной геологии по трассе тоннеля;

· Транспортная (вагонетки, автотранспорт) для подачи материала к забою;

· Дренажные штольни для отвода подземных воды.

В крепких скальных породах закрепляют только кровлю выработки. Верхняки из бревен диаметром 20—30 см укладывают на уступы, образованные взрыванием в верхней части стен выработки, и плотно заклинивают в породу.

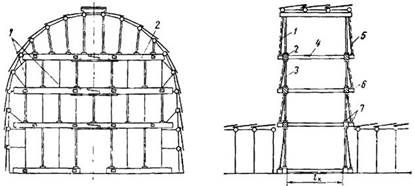

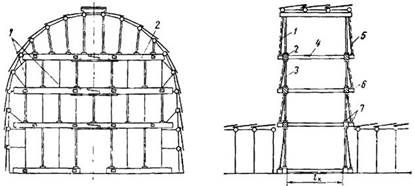

В средних и слабых скальных породах штольневая крепь представляет собой так называемый неполный дверной оклад, состоящий из верхняка (4) d=20—30 см и двух стоек (1) d=18—25 см. Стойки опираются на деревянные подкладки или (чаще) в лунки, пробитые в породе. Раму тщательно расклинивают по контуру. Соединяют верхняк со стойками взаимной врубкой «в лапу» и укрепляют скобами (7). Продольная жесткость крепи обеспечивается постановкой в углах рамы распорок (рошпанов) (2) d=12—15 см. При высоте штольни более 2,5 м устанавливают второй ярус распорок. Соединяют распорки с элементами рамы полукруглой врубкой «в шор» со скобами.

Кровля штольни поддерживается досками (затяжками) (6) толщиной 5—7 см, концы которых подхватываются поперечинами (филатами) (5) из досок толщиной 7 см и плотно прижимаются к породе забивкой клиньев 3. Длину досок назначают на 30—40 см больше шага рам.

штольня при отсутствии бокового давления

В мягких породах требуется большая площадь опирания стоек. Поэтому при отсутствии бокового давления опорами для стоек служат деревянные подкладки. При наличии бокового давления, которое может сместить низ стойки конструкцию крепи дополняют лежнем (2) d=20—30 см. Рама замкнутого очертания носит название полного дверного оклада. Шаг рам принимают равным 1—1,5 м. В случае необходимости между основными рамами устанавливают промежуточные рамы (3). Стены выработки затягивают досками (1) вразбежку.

штольня c боковым давлением

Порядок разработки штольни в слабых и неустойчивых грунтах:

- Закрепление контура выработки

- Выемка грунта

Применяют для этого забивную крепь.

С целью усиления штольневой крепи под штольневые рамы устанавливают подхваты (унтерцуги) в слабых грунтах, когда визуально видны деформации рамы. Для этого в углы рам заводят продольные прогоны: лонгарины (верхние) и нижние (бантины). Прогоны распирают в поперечном направлении штендерами и горизонтальными распорками (рошпанами).

Вспомогательные работы

· наращивание путей, кабелей и трубопроводов,

· водоотлив и операции по разбивке оси и сечений выработки

Вспомогательные работы ведут одновременно с основными, их производство не влияет на продолжительность цикла.

Шпур, т.е. скважину диаметром менее 100 мм, в которую помещают заряд ВВ, располагают перпендикулярно или под углом к плоскости забоя, являющейся поверхностью обнажения. Разрушение породы происходит наиболее эффективно при действии взрыва в направлении кратчайшего расстояния от центра заряда до поверхности обнажения, называемого линией наименьшего сопротивления (ЛНС). Ось перпендикулярного к поверхности обнажения шпура совпадает с ЛНС, и эффект взрыва, образующего узкую конусообразную воронку невелик. Поэтому обычно шпуры бурят под острым углом к поверхности обнажения, что уменьшает длину ЛНС и повышает эффект взрыва.

В результате взрыва заряда стенки шпура разрушаются не по всей его длине. Донная часть шпура (так называемый «стакан») подвергается лишь некоторому расширению, и часть шпура оказывается неиспользованной. Отношение длины W использованной части шпура к его полной длине l к называют коэффициентом использования шпура и определяют по формуле

η = W / l к.

η = W / l к.

В горизонтальных выработках η обычно составляет 0,8—0,9. Взрываемая порода зажата окружающим горным массивом, поэтому целесообразно образовывать дополнительные поверхности обнажения, освобождающие породу от зажима и облегчающие условия ее взрывания. Для этого в первую очередь взрывают более глубокие врубовые шпуры (1), имеющие большие заряды, создавая в забое врубовую воронку (2). Остальные шпуры (отбойные) работают при взрыве с уменьшенной ЛНС и разрушают породу более эффективно. Отбойные шпуры делят на вспомогательные (3) и контурные (4). В результате взрывания комплекта шпуров, забуренных на его глубину l к, забой продвигается на глубину заходки W.

I — отбойные шпуры; II — контурные шпуры; III — врубовые шпуры

Вспомогательные работы

· наращивание путей, кабелей и трубопроводов,

· водоотлив и операции по разбивке оси и сечений выработки

Вспомогательные работы ведут одновременно с основными, их производство не влияет на продолжительность цикла.

Для бурения применяют бурильные машины:

· ударно-поворотного (f=6-20),

Поршень-боек, совершающий в цилиндре пневматического перфоратора возвратно-поступательное движение, наносит частые удары (до 3000 в минуту) по хвостовику рабочего инструмента — бура, прижимаемого к забою шпура осевым усилием до 200 кгс. При прямом ходе поршня коронка бура внедряется в породу, а при обратном ходе поворачивается на небольшой угол, скалывая породу на части сечения шпура.

· вращательного (f<8)

Разрушение породы производится непрерывно резцом, прижатым к дну шпура. Электросверла (f=3-4) имеют высокий к.п.д., обеспечивают значительную производительность бурения и не требуют создания компрессорного хозяйства, но применимы в малоабразивных породах, мягких передней крепости, так как в менее благоприятных условиях вызывают сильный износ резцов.

· вращательно-ударного действия (f=8-16)

Разрушение породы производится прижатой к дну шпура коронкой, внедряющейся в породу под действием большого статического осевого усилия (до 1,2 тс) и большого числа ударов (до 4000 в минуту), наносимых пневматическим ударным узлом машины. Машины этого типа весьма производительны в породах средней крепости, но сложны и имеют большую массу.

Устройства для установки бурильных машин. Для установки в забое перфораторов и электросверл и обеспечения их производительной работы применяют самоходные буровые рамы и подмости, пневматические поддержки и манипуляторы.

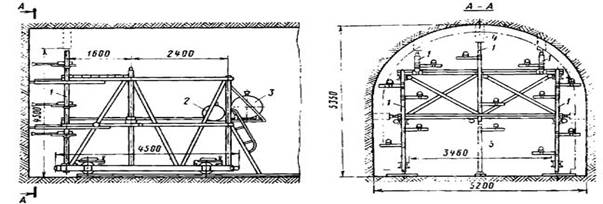

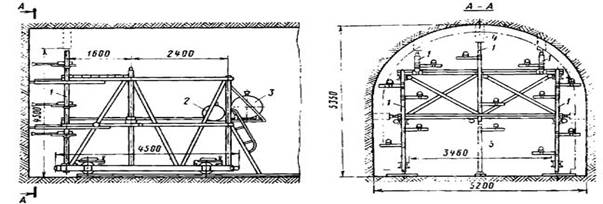

Буровая рама представляет собой закрепляемую у забоя распорками (4) металлическую конструкцию на колесном ходу, в передней части которой размещен ряд вертикальных колонок с передвижными кронштейнами, служащими для крепления тяжелых перфораторов на салазках с автоподатчиками или электросверл. Расположение колонок и длину кронштейнов назначают таким образом, чтобы было возможно удобное обуривание всего комплекта шпуров. При этом для каждой бурильной машины выделяют обслуживаемую ею часть забоя.

В сводчатой части выработки целесообразно размещать криволинейную трубу для поддержки перфораторов при бурении верхних контурных шпуров. Для централизованного распределения сжатого воздуха и воды на буровой раме устанавливают ресивер (2) и водяной бак (3) (при электробурении ресивер отсутствует). Под буровой рамой, находящейся в нерабочем состоянии, должно быть свободное пространство, достаточное для пропуска погрузочных машин и вагонеток. Во время бурения возможно использование съемных вертикальных колонок (5) для бурения средней группы шпуров.

При безрельсовом транспорте буровые подмости, используемые для установки временной крепи, бурения шпуров и их заряжания, размещают на автомашине. Забой широкой выработки обуривают последовательно при двух положениях подмостей.

Буровые подмости на автомашине:

1 — прожектор;

2 — рабочая платформа;

3 — пневматическая колонка

В выработках малого сечения, где применение буровых рам и подмостей затруднительно, целесообразно использование манипуляторов — двухшарнирных стержневых устройств, закрепляемых на погрузочной машине и поддерживающих тяжелые перфораторы или электросверла.

Манипулятор состоит из колонки (1), жестко прикрепленной к корпусу машины при помощи кронштейнов(2), и съемных частей, к которым относятся стрела (5), подъемный механизм (4) и вертлюг (3), служащий для крепления перфоратора с автоподатчиком (6).

Манипулятор состоит из колонки (1), жестко прикрепленной к корпусу машины при помощи кронштейнов(2), и съемных частей, к которым относятся стрела (5), подъемный механизм (4) и вертлюг (3), служащий для крепления перфоратора с автоподатчиком (6).

Бурильные машины вращательно-ударного действия состоят из бурильной головки, механизма подачи и штанги с буровой коронкой. Бурильная головка перемещается по направляющей балке с помощью механизма подачи и обеспечивает вращение штанги, которое сопровождается частыми ударами по ее хвостовику.

Буровой агрегат БА-1

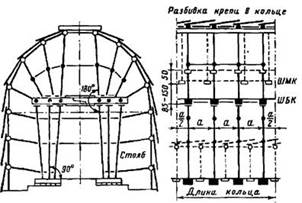

Самоходный буровой агрегат БА-1 представляет собой металлическую раму (2) на колесном ходу с приводом (6), оснащенную шестью пневматическими бурильными машинами БУ-1 (3) на гидравлических манипуляторах (4), с помощью которых обуривается большая часть забоя однопутного железнодорожного тоннеля. Устойчивость каждой машины обеспечивается двумя пневматическими домкратами (5), упирающимися в забой. В задней части агрегата размещена кран-балка (1) для подъема арок и других элементов временной крепи.

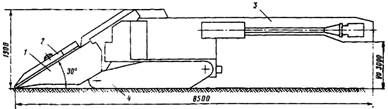

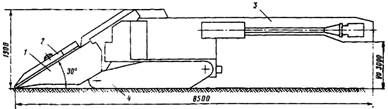

В выработках большого сечения особенно удобны самоходные буровые установки на гусеничном ходу, используемые в комплексе с экскаваторами и автотранспортом. К таким установкам относятся СБУ-2М и СБУ-4 соответственно с двумя и четырьмя машинами БГА-1. С одной позиции машина СБУ-2М обуривает забой высотой до 5,5 м и шириной 6,5 м; СБУ-4 — забой высотой до 12 м и шириной до 8,7 м.

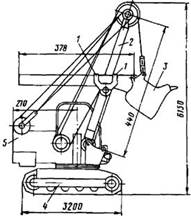

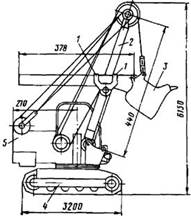

Установка СБУ-4 имеет четыре машины (1), поддерживаемые гидравлическими манипуляторами (2) на рабочих площадках (3), верхняя из которых изменяет положение при помощи стрелы (4), тяги (5) и двух гидравлических домкратов (6). Устойчивость установки во время бурения обеспечивается четырьмя гидравлическими упорами (7). Каждая из четырех бурильных машин упирается в забой двумя, пневматическими домкратами (8) для облегчения забуривания. Дополнительная подъемно-поворотная площадка (9) предназначена для облегчения обслуживания верхних машин, а также вспомогательных операций (заряжание шпуров, установка анкерной крепи и оборка кровли).

ПМЛ-5 ППМ-4

- С погрузкой на транспортер: ППМ-4 корпус 1 с продольным транспортером 2 и черпачное устройство со стрелой 3. Машина с вагонеткой и опущенным ковшом 4 продвигается вперед, врезаясь в породу. Заполненный ковш поднимается и толчком опорожняется в желоб, откуда порода на ленточный транспортер, движущийся со скоростью до 0,8 м/с. Наличие стрелы — возможность взятия породы на 175 мм ниже уровня откаточных путей, поворот транспортера—погрузка на транспортер, который сбоку от пути, по которому двигается машина. +есть еще МПР-6(без стрелы). Слабое место машин с погрузкой на ленточный транспортер — быстрый износ ленты при твердых скальных породах.

Непрерывного действия ( сечение 21-45м3 – ступенчатая погрузка): мощная ПНБ-3К. Непрерывная погрузка разрыхленной взрывом породы (до 600мм) в транспортные средства с высотой погрузки до 3 м. Забирающая часть 1 машины шириной 2 м наклонена под углом к подошве выработки. На плите смонтированы ведущие диски 2 с нагребающими лапами, порода направляется в желоб транспортера. Стрела 3 транспортера может поворачиваться в плане в обе стороны от оси машины, что облегчает погрузку породы в транспортные средства.

ПНБ-3К

Выбор погрузочной машины определяется схемой организации работ. При рельсовом транспорте целесообразны машины с погрузкой на транспортер. Машины с погрузкой в вагонетки при проходке узких опережающих выработок. При безрельсовом транспорте - погрузочные машины на гусеничном ходу(ПНБ-3К).

Тоннельные экскаваторы.

В выработках большого поперечного сечения полноповоротные одноковшовые экскаваторы на гусеничном ходу. Габариты и конструкция таких экск приспособлены для работы в подземной выработке - укорачивают стрелу, иногда придают Г-образную форму, уменьшают длину корпуса, увеличивают противовес.

Преимуществом перед ПМ - значительный объем ковша (до 1 м3), перемещение на гусеничном ходу прямо по неровной подошве выработки и возможность погрузки без перерыва на два пути, расположенные сбоку и сзади экскаватора. Большой объем ковша позволяет грузить крупные глыбы породы, в связи с чем можно применять глубокие шпуры большого диаметра, что приводит к сокращению общей длины шпуров и расхода ВВ. Особенно целесообразно применение экскаваторов с погрузкой в автосамосвалы, полностью исключающей необходимость в рельсовых путях.

Примером экскаватор Э-7515, для погрузки породы крупностью до 650 мм при проходке выработок сечением более 40 м2 и шириной не менее 5,5 м.

Э-7515:

Э-7515:

1 — напорный механизм; 2 — стрела прямой лопаты; 3 — ковш с рукоятью; 4 — ходовая тележка; 5 — корпус

В выработках высотой не менее 5 м и шириной не менее 10 м можно применять экскаватор ЭП-1, созданный для погрузки скальной породы крупностью до 900 мм на подземных работах в горной промышленности.

В комплексе с ПМ/ экскаваторами на гусеничном ходу для подгребания породы и расчистки проезжей части применяют бульдозеры.

Производительность погрузки. Фактическая производительность ПМ зависит от конструктивных характеристик и конкретных условий ее применения и от четкости организации работ. Производительность ПМ выражают в м3/ч.

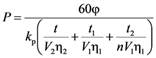

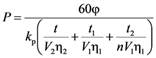

φ — коэфф использования машины с учетом времени на подготовку, осмотр забоя, простои и задержки (φ = 0,80÷0,85);

φ — коэфф использования машины с учетом времени на подготовку, осмотр забоя, простои и задержки (φ = 0,80÷0,85);

k р — коэффициент разрыхления породы, от 1,1 (мелкий песок) до 2,2 (крепкие скальные породы)

t, t 1 и t 2 — продолжительность соответственно рабочего цикла машины, замены груженой вагонетки порожней и груженого состава из n вагонеток порожним, мин;

V 1 и V 2 — емкости вагонетки и ковша машины, м3;

η1 и η2— коэффициенты заполнения вагонетки (η1 = 0,7) и ковша машины (η2 = 0,9).

n —число вагонеток в составе

Производительность экскаватора:  , t1-простой, t3- потери времени, v1- объем кузова,

, t1-простой, t3- потери времени, v1- объем кузова,  - коэфф заполнения кузова(=0,9), Рт – техническая производительность

- коэфф заполнения кузова(=0,9), Рт – техническая производительность

(+Ручная погрузка. в тесных (шириной менее 1,5 м) выработках.)

Общие положения производства работ при сооружении тоннелей горным способом.

Сооружение тоннеля состоит из двух основных процессов:

-проходки( т.е. раскрытия выработки с установкой в случае необходимости временной крепи)

-возведения стен и свода обделки.

В зависимости от характера сооружения и геотехнических условий они выполняются в различной последовательности и по-разному развертываются по длине выработки, чем определяется способ производства работ.

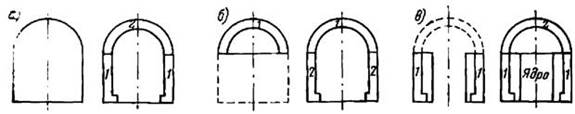

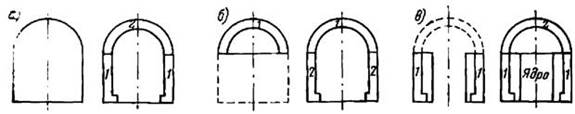

Существующие способы производства работ могут быть разделены на 3 группы:

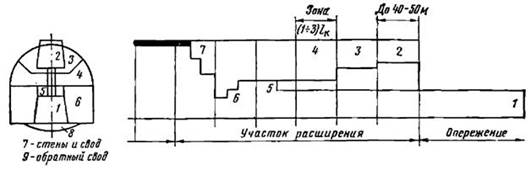

· 1. Сечение целиком (за 1 прием/ по частям) освобождают от породы, после в выработке полного сечения сооружают стены 1 и свод 2 обделки (а).

(способы полностью раскрытого сечения (поточный и кольцевой варианты), сплошного забоя, ступенчатого забоя, центральной штольни, подсводного разреза, нижнего а верхнего уступов).

· 2. В 1ю очередь раскрывают и закрепляют калотту, в ней возводят свод 1, опираемый на породу (б). После разработки средней штроссы вынимают породу из-под пят свода и отдельными столбами подводят стены 2.

(способ опертого свода (варианты двухштольневой, одноштольневой и с опережающей калоттой)

· 3. Стены 1 обделки сооружают в штольнях, после чего раскрывают калотту в которой возводят свод 2, опираемый на стены(в). Под защитой свода удаляют ядро, служащее во время проходки опорой временной крепи. (способ опорного ядра.)

При поточной системе все операции по раскрытию сечения/возведению обделки выполняют параллельно. При кольцевой системе все основные операции выполняют последовательно в пределах одного кольца. Возможна и смешанная система - часть операций выполняют последовательно в пределах кольца, а остальные операции — параллельно по поточной системе.

Способ производства работ выбирают в зависимости от:

- геологических и гидрогеологических особенностей горного массива, размеров поперечного сечения, длины тоннеля, от местных условий (сроки строительства, механизации работ, квалифицированной рабочей силы). Но наибольшее влияние имеют свойства (крепость) окружающих пород, определяющие конструкцию временной крепи. В этом отношении принято делить породы на слабые, мягкие, полускальные и скальные.

В слабых, мягких и полускальных (мергели) породах возможно развитие большого горного давления. Поэтому для его уменьшения сечение выработки расчленяют на сравнительно мелкие части, немедленно закрепляемые временной (преимущественно деревянной) крепью, исключающей возможность обрушения породы. Разработка породы с помощью ручных/пневматических инструментов, погрузку ее — вручную или мелкими машинами. Возведение обделки, выполняют также вручную с подачей бетонной смеси в вагонетках.

В скальных породах возможно расчленение сечения на более крупные части или даже раскрытие выработки в один прием. При этом временную (дер или стальную) крепь устанавливают лишь по контуру выработки, внутреннее пространство свободно. Благодаря этому работы могут механизированы. Породу разрабатывают буровзрывным способом с применением бурильных машин. Погрузку породы в вагонетки большого объема/автосамосвалы осуществляют погрузочными машинами или экскаваторами на гусеничном ходу. При бетонировании обделки применяют передвижные металлические формы, создающие фронт работ, достаточный для применения бетоноукладочных машин.

10. Краткая характеристика способов сооружения тоннелей в слабых, мягких и полускальных породах. + и -

В полускальных и мягких породах преимущественно способ опертого свода, реже — способ полностью раскрытого сечения, в слабых породах — способ опорного ядра. Закрепляют выработки обычно с помощью деревянной веерной крепи, название из-за расположения стоек (штендеров), поддерживающих кровлю и лежащих в одной плоскости, в направлении от середины к контуру сечения.

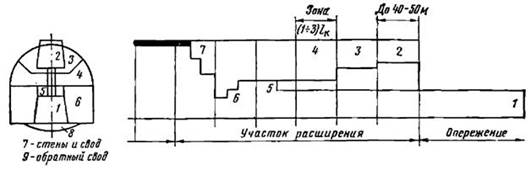

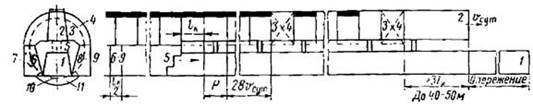

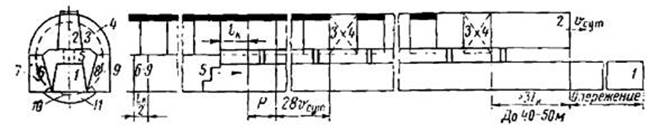

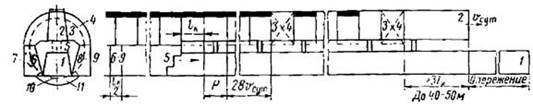

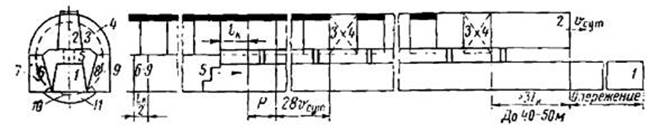

Способ полностью раскрытого сечения. Применяют и с поточным и кольцевым развертыванием работ по длине выработки. В первом случае раскрытие сечения начинают с рассечки верхней штольни 2, производимой из нижней направляющей штольни 1.

После проходки верхней штольни > чем на 3 кольца, производят раскрытие малой калотты 3, а после продвижения еще на три кольца — большой калотты 4 с соответствующим понижением подошвы выработки. Стойки штольневых рам и ферм малой калотты располагают в разных плоскостях. После выломки 5, от центра к периферии кольца производят разработку боковых частей штроссы 6 с постановкой подшвеллерных столбов, вторую пару которых ставят вертикально. Сооружение обделки 7 начинают с подготовки стен под фундаменты и бетонирования их.

Достоинства: расчленение общего забоя выработки на ряд низких забоев не требующих крепления; наличие широкого фронта работ, позволяющего при малых возможностях для механизации одновременно использовать большое количество рабочей силы; сравнительно быстрое продвижение забоя в связи с одновременной работой в нескольких кольцах зоны; монолитность обделки бетонируемой без перерыва в пределах кольца

Недостатки: Конструкция временной крепи сложна и требует большого расхода. Большое число перекреплений при передаче нагрузки от горного давления с крепи меньшей выработки на крепь большей выработки. Сложность работ и загромождение выработки крепью - нет механизации производственных процессов.

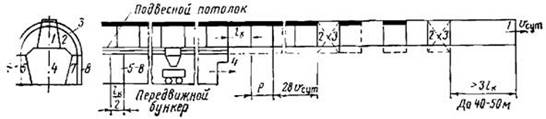

Кольцевой вариант способа полностью раскрытого сечения

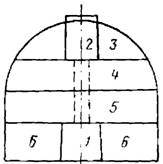

Из нижней направляющей штольни 1 служащей для открытия промежуточных забоев по расширению сечения производят рассечку верхней штольни 2 на длину, несколько превышающую длину кольца обделки. Крепь верхней штольни берут на подхват, состоящей из первой пары прогонов, опирающихся на наклонные стойки, опорные площадки которых находятся за пределами разрабатываемого кольца (рис. 163). Затем раскрывают калотту с установкой следующих пар прогонов поддерживаемых по концам аналогично первой паре. За наклонные стойки 1 заводят доски 5 лобовой крепи.

Достоинства: быстрое выполнение всего комплекса работ — от проходки до замыкания кольца обделки, горное давление не получает такого развития, как при поточном варианте, удобство работ по возведению обделки в пространстве, не загроможденном поперечной крепью.

Недостатки: необходимость крепления в каждом кольце забоя наполную высоту и трудность удаления верхних прогонов при бетонировании свода, так как рядом с бетонируемым кольцом нет раскрытого кольца

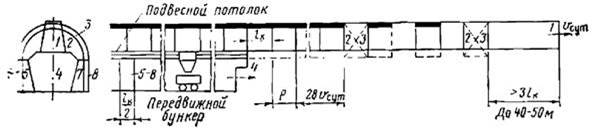

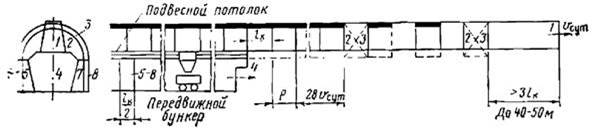

Способ опертого свода. при наличии в подошве калотты достаточно устойчивых пород, позволяющих опереть на них свод обделки без осадок. Идея быстрого возведения постоянной крепи-обделки.

При двухштольневом варианте (длинные тоннелеи или коротких тоннелей в водоносных породах), после рассечки верхней штольни 2, проводимой из направляющей штольни 1, раскрывают калотту 3 с последующим возведением свода 4. Чтобы избежать понижения подошвы-штольни, связанного с необходимостью перекреплений, ведущих к осадкам, высоту верхней штольни принимают максимальной, а при раскрытии калотты ведут разработку породы по бокам до уровня намеченных пят свода. После достижения сводом проектной прочности производят разработку средней штроссы 5. Из средней штроссы 5 делают боковые заходки 6 и 8 под пяты сводаи в них отдельными столбами бетонируют стены 7 и 9. Последний этап — разработка основания 10 и сооружение обратного свода 11.

Двухштольневой вариант способа опертого свода

Достоинства: быстрое закрепление постоянной обделкой кровли выработки и уменьшение ее осадок; простота и жесткость калоттной крепи, имеющей сравнительно небольшую высоту; безопасность работ под готовым сводом; незначительные осадки поверхности, что важно в населенном пункте.

Недостатки: необходимость подводки стен под свод, обладающий значительной жесткостью и весьма чувствительный к неравномерным осадкам, возможность возникновения при этом деформации свода под действием бокового давления породы. Двухштольневой вариант способа опертого свода применяют в мало-сжимаемых мягких и средней крепости скальных породах при отсутствия существенного бокового давления.

Одноштольневой вариант способа опертого свода

Одноштольневый варианте с верхней направляющей штольней.Применение верхней штольни 1 в качестве направляющей исключает возможность раскрытия на ее базе промежуточных забоев расширения. Поэтому расширение сечения происходит с двух порталов встречными забоями.

По мере продвижения вперед забоя верхней штольни раскрывают калотты 2 и бетонируют своды 3 в шахматном порядке через одно—три кольца. Транспорт породы по верхней штольне осуществляется в вагонетках по рельсовому пути или при помощи ленточного транспортера.

Достоинство: сокращение расходов по проходке штолен и раскрытие калотты в ненарушенной породе. Недостатки: вытекают из недостатков верхней штольни как опережающей выработки.

.

11. Способ раскрытия сечения по частям на полный профиль. + и -

Способ полностью раскрытого сечения. Применяют и с поточным и кольцевым развертыванием работ по длине выработки.

В первом случае раскрытие сечения начинают с рассечки верхней штольни 2, производимой из нижней направляющей штольни 1.

Поточный вариант способа полностью раскрытого сечения

После проходки верхней штольни > чем на 3 кольца (каждое длиной < 4 м) и < 40—50 м, производят раскрытие малой калотты 3, а после продвижения еще на три кольца — большой калотты 4 с соответствующим понижением подошвы выработки. Стойки штольневых рам и ферм малой калотты располагают в разных плоскостях.

Следующая стадия работ - подготовка основания для опирания крепи полностью раскрытой выработки. Для этого укладывают лежаки — бревна, отесанные на два канта.

После выломки 5 устанавливают средние подшвеллерные столбы так, чтобы они составляли продолжение первых стоек фермы большой калотты. Далее от центра к периферии кольца производят разработку боковых частей штроссы 6 с постановкой подшвеллерных столбов, вторую пару которых ставят вертикально. При помощи подшвеллерных столбов полностью воспринимается и передается на лежаки нагрузка, действующая на крепь большой калотты.

Сооружение обделки 7 начинают с подготовки стен под фундаменты и бетонирования их. По окончании бетонирования стен устанавливают кружала свода.

Длина зоны, на протяжении которой производят одинаковые работы, занимает 1-3 кольца. Общая длина участка расширения составляет до 18 колец.

Достоинства: расчленение общего забоя выработки на ряд низких забоев не требующих крепления; наличие широкого фронта работ, позволяющего при малых возможностях для механизации одновременно использовать большое количество рабочей силы; сравнительно быстрое продвижение забоя в связи с одновременной работой в нескольких кольцах зоны; монолитность обделки бетонируемой без перерыва в пределах кольца

Недостатки: Конструкция временной крепи очень сложна и требует большого расхода. Большое число перекреплений при передаче нагрузки от горного давления с крепи меньшей выработки на крепь большей выработки. Сложность работ и загромождение выработки крепью - нет механизации производственных процессов. Поэтому он не применяется при современных скоростных проходках и недопустим в городских условиях, где исключены осадки поверхности. Областью его применения является проходка коротких тоннелей до 60 м2 в неводоносных глинистых грунтах.

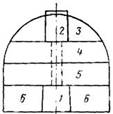

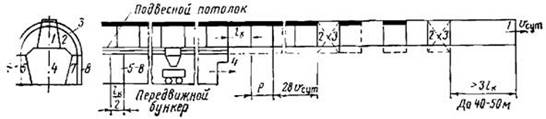

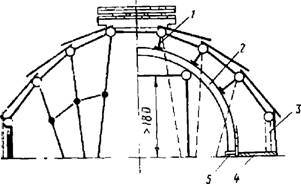

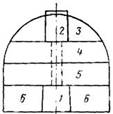

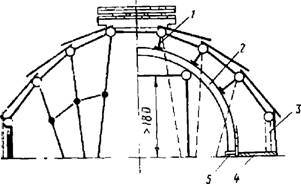

Кольцевой вариант способа полностью раскрытого сечения

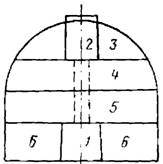

Сущность кольцевого варианта способа полностью раскрытого сечения заключается в следующем. Из нижней направляющей штольни 1 служащей для открытия промежуточных забоев по расширению сечения производят рассечку верхней штольни 2 на длину, несколько превышающую длину кольца обделки. Крепь верхней штольни берут на подхват, состоящей из первой пары прогонов, опирающихся на наклонные стойки, опорные площадки которых находятся за пределами разрабатываемого кольца. Затем раскрывают калотту с установкой следующих пар прогонов поддерживаемых по концам аналогично первой паре. За наклонные стойки 1 заводят доски 5 лобовой крепи.

Полная крепь выработки

Достоинства кольцевого варианта заключаются в быстром выполнении всего комплекса работ — от проходки до замыкания кольца обделки — в выработке сравнительно небольшого протяжения, в связи с чем горное давление не получает такого развития, как при поточном варианте, а также в удобстве работ по возведению обделки в пространстве, не загроможденном поперечной крепью.

Недостатки способа — необходимость крепления в каждом кольце забоя наполную высоту и трудность удаления верхних прогонов при бетонировании свода, так как рядом с бетонируемым кольцом нет раскрытого кольца

12. Способ опертого свода. Одноштольневой, двухштольневой. + и -

применяется при наличии в подошве калотты достаточно устойчивых пород, позволяющих опереть на них свод обделки без его существенных осадок. Идея в предотвращении осадок кровли и развития горного давления путем быстрого возведения постоянной крепи-обделки.

При двухштольневом варианте этого способа, применяемом в случае сооружения длинных тоннелей (широкий фронт работ) или коротких тоннелей в водоносных породах,

1) Направляющая штольня 1(развед-дренажная штольня)

2) рассечка верхней штольни 2, проводимой из штольни 1 (грунт вниз в вагонетки)

3) раскрывают калотту 3

4) Последующее возведение свода 4 (он опирается на породу)

5) После достижения сводом проектной прочности производят разработку средней штроссы 5.

6) Из средней штроссы 5 делают боковые заходки 6 и 8 под пяты свода и в них отдельными столбами бетонируют стены 7 и 9.

7) Последний этап — разработка основания 10 и сооружение обратного свода 11.

Двухштольневой вариант способа опертого свода

Для обеспечения вентиляции калотт, а также для создания запасных выходов и подачи длинномерных материалов нижнюю и верхнюю штольни соединяют не реже чем через 30 м наклонными ходками и не реже чем через 12 м вертикальными ходками для сбрасывания породы.

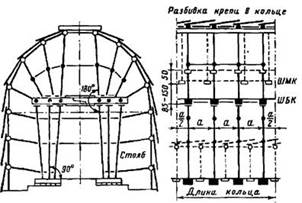

Крепь калотты

Особенно ответственной операцией является примыкание бетона столба к поверхности пят свода. Чтобы в последующем не произошла осадка свода, необходимо обеспечить полную монолитность конструкции. Бетон столба не доводят примерно на 20—40 см до пят свода и его поверхности придают горизонтальное положение. После выдерживания бетона в течение двух суток зазор забивают тонкими наклонными слоями жесткой бетонной смеси с тщательным трамбованием.

К достоинствам: быстрое закрепление постоянной обделкой кровли выработки и уменьшение ее осадок; простота и жесткость калоттной крепи, имеющей сравнительно небольшую высоту; безопасность работ под готовым сводом; незначительные осадки поверхности.

Основным недостатком является необходимость подводки стен под свод, обладающий значительной жесткостью и весьма чувствительный к неравномерным осадкам, а также возможность возникновения при этом деформации свода под действием бокового давления породы.

Двухштольневой вариант способа опертого свода применяют в мало-сжимаемых мягких и средней крепости скальных породах при отсутствия существенного бокового давления.

Способ опертого свода может быть применен также в одноштольневом варианте с верхней направляющей штольней, особенности применения которой изложены.

Одноштольневой вариант способа опертого свода

Применение верхней штольни 1 в качестве направляющей исключает возможность раскрытия на ее базе промежуточных забоев расширения. Поэтому расширение сечения происходит с двух порталов встречными забоями.

По мере продвижения вперед забоя верхней штольни раскрывают калотты 2 и бетонируют своды 3 в шахматном порядке через одно—три кольца. Транспорт породы по верхней штольне осуществляется в вагонетках по рельсовому пути или при помощи ленточного транспортера, располагаемого в продольной канаве под полом верхней штольни.

Достоинством одноштольневого варианта способа опертого свода является сокращение расходов по проходке штолен и раскрытие калотты в ненарушенной породе. Недостатки варианта вытекают из недостатков верхней штольни как опережающей выработки.

Одноштольневый вариант способа опертого свода целесообразно применять при сооружении коротких (до 300 м) тоннелей в крепких сухих породах при условии взрывания боковых штросс малыми зарядами низкобризантных ВВ.

Анкера

- клиновые. Изготавливают из мягкой стали. Такой анкер состоит из штанги, имеющей на одном конце резьбу для навинчивания натяжной гайки 4, а на другом конце — прорезь шириной 3—4 мм для клина 1, обеспечивающего закрепление анкера в породе. Клин обычно на 10—20 мм короче прорези, его грани наклонены под углом 6—9°, а конец имеет ширину около 2 мм.

- клиновые. Изготавливают из мягкой стали. Такой анкер состоит из штанги, имеющей на одном конце резьбу для навинчивания натяжной гайки 4, а на другом конце — прорезь шириной 3—4 мм для клина 1, обеспечивающего закрепление анкера в породе. Клин обычно на 10—20 мм короче прорези, его грани наклонены под углом 6—9°, а конец имеет ширину около 2 мм.

Для создания предварительного натяжения штанги на нижнем конце анкера пневматическим сболчивателем затягивают гайку, под которую помещают элемент, распределяющий давление на большую поверхность кровли: квадратная опорная шайба 3, отрезок швеллера и т.п.).

Для надежной заделки клинового анкера необходимо обеспечивать при бурении проектную глубину и диаметр шпуров.

Изготовление клиновых анкеров дешево, просто и может быть организовано в условиях строительства. Минусы: усилия от натяжения штанги передаются стенкам шпура через небольшие площадки контакта, поэтому клиновые анкеры нельзя применять как в слишком мягких, так и в слишком твердых породах в первом случае усилие натяжения вызывает на контакте концов штанги с породой пластическое течение породы, во втором — пластическое течение металла штанги). Клиновые анкеры применяют в породах, имеющих f ≥ 4 (кроме весьма крепких и окварцованных пород). При забивке штанги в шпур возникает нежелательное сотрясение кровли и, кроме того, требуется увеличение диаметра штанги, работающей при этом на сжатие. К точности бурения шпуров для клиновых анкеров предъявляют повышенные требования, так как при увеличении диаметра шпура против проектного резко падает несущая способность заделки. При слишком длинном шпуре клин не войдет в прорезь штанги достаточно глубоко, а при коротком шпуре будет затруднено затягивание гайки при натяжении штанги. Клиновые анкеры нельзя извлекать и использовать повторно.

- распорные. Закрепляются в шпуре за счет расширения самой головки анкера, а не концов штанги. К этому типу анкеров относятся многочисленные конструкции, действие которых основано преимущественно на расширении головки за счет взаимного смещения входящих в ее состав клиньев.

Распорные анкеры более сложны в изготовлении, но по сравнению с клиновыми имеют следующие преимущества: независимость качества заделки от глубины шпура; возможность уменьшения диаметра штанги, которая не ослабляется прорезью (постановка анкера осуществляется без забивки); возможность извлечения и повторного использования анкера; меньшее влияние точности бурения на

η = W / l к.

η = W / l к.

Манипулятор состоит из колонки (1), жестко прикрепленной к корпусу машины при помощи кронштейнов(2), и съемных частей, к которым относятся стрела (5), подъемный механизм (4) и вертлюг (3), служащий для крепления перфоратора с автоподатчиком (6).

Манипулятор состоит из колонки (1), жестко прикрепленной к корпусу машины при помощи кронштейнов(2), и съемных частей, к которым относятся стрела (5), подъемный механизм (4) и вертлюг (3), служащий для крепления перфоратора с автоподатчиком (6).

Э-7515:

Э-7515: φ — коэфф использования машины с учетом времени на подготовку, осмотр забоя, простои и задержки (φ = 0,80÷0,85);

φ — коэфф использования машины с учетом времени на подготовку, осмотр забоя, простои и задержки (φ = 0,80÷0,85); , t1-простой, t3- потери времени, v1- объем кузова,

, t1-простой, t3- потери времени, v1- объем кузова,  - коэфф заполнения кузова(=0,9), Рт – техническая производительность

- коэфф заполнения кузова(=0,9), Рт – техническая производительность

- клиновые. Изготавливают из мягкой стали. Такой анкер состоит из штанги, имеющей на одном конце резьбу для навинчивания натяжной гайки 4, а на другом конце — прорезь шириной 3—4 мм для клина 1, обеспечивающего закрепление анкера в породе. Клин обычно на 10—20 мм короче прорези, его грани наклонены под углом 6—9°, а конец имеет ширину около 2 мм.

- клиновые. Изготавливают из мягкой стали. Такой анкер состоит из штанги, имеющей на одном конце резьбу для навинчивания натяжной гайки 4, а на другом конце — прорезь шириной 3—4 мм для клина 1, обеспечивающего закрепление анкера в породе. Клин обычно на 10—20 мм короче прорези, его грани наклонены под углом 6—9°, а конец имеет ширину около 2 мм.