Содержание

| Введение

|

|

| 1. Физико-химические основы процесса

1.1 Устройство абсорбционных аппаратов

1.2 Технологическая схема установки

|

|

| 2. Технологический расчет

2.1. Общие указания по расчету абсорберов насадочного и тарельчатого типов

|

|

| 3 ПОСЛЕДОВАТЕЛЬНОСТЬ РАСЧЕТА НАСАДОЧНОГО АБСОРБЕРА

3.1 Определение расхода абсорбента

3.2 Определение диаметра абсорбера

3.3 Определение высоты абсорбера

3.4 Определение гидравлического сопротивления орошаемой насадки и общего гидравлического сопротивления

|

|

| 4 ПРИМЕР РАСЧЕТА НАСАДОЧНОГО АБСОРБЕРА

4.1 Определение количества поглощаемого сернистого газа

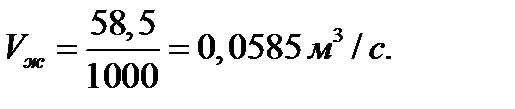

4.2 Определение расхода абсорбента

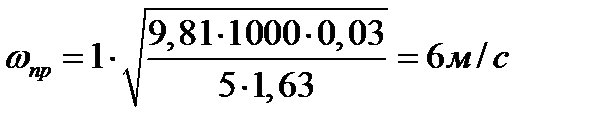

4.3 Определение диаметра абсорбера

4.4 Определение высоты колонны

4.4.1 Определение движущей силы внизу колонны

4.4.2 Определение движущей силы вверху колонны

4.4.3 Определение коэффициента массопередачи

4.4.4 Определение высоты насадки и высоты всей колонны

4.5 Гидравлическое сопротивление колонны с насадкой

|

|

| 5 ПОСЛЕДОВАТЕЛЬНОСТЬ РАСЧЕТА ТАРЕЛЬЧАТОГО АБСОРБЕРА

5.1 Определение расхода абсорбента

5.2 Определение диаметра колонны

5.3 Гидравлический расчет

5.4 Определение числа ступеней изменения концентрации

5.5 Определение общей высоты колонны

5.6 Определение гидравлического сопротивления колонны

|

|

| 6 ПРИМЕР РАСЧЕТА ТАРЕЛЬЧАТОГО АБСОРБЕРА (ТАРЕЛКИ КОЛПАЧКОВЫЕ)

6.1 Определение количества поглощаемого газа и расхода абсорбента

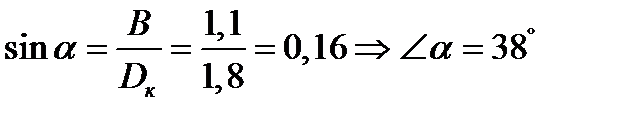

6.2 Определение диаметра абсорбера

6.3 Гидравлический расчет

6.4 Определение необходимого количества рабочих тарелок

|

|

| 7 ПРИМЕР РАСЧЕТА ТАРЕЛЬЧАТОГО АБСОРБЕРА (ТАРЕЛКИ СИТЧАТЫЕ)

7.1 Определение количества поглощаемого сернистого газа

7.2 Определение расхода абсорбента

7.3 Определение диаметра абсорбера

7.4 Гидравлический расчет

7.5 Определение необходимого количества рабочих тарелок Приложение А

Приложение Б

Приложение В

Список литературы

|

|

Введение

Абсорбцией называется процесс избирательного поглощения компонентов из газовой или паровой смеси жидким поглотителем, в котором данный компонент растворим.

Различают физическую абсорбцию и хемосорбцию. При физической абсорбции растворение газа (пара) не сопровождается химической реакцией. Абсорбция протекает до тех пор, пока парциальное давление поглощаемого компонента в газовой (паровой) фазе остаётся выше равновесного давления над раствором. При хемосорбции (абсорбции, сопровождаемой химической реакцией) поглощаемый компонент вступает в необратимую химическую реакцию с поглотителем и образует химическое соединение.

Физическая абсорбция обычно обратима. На этом свойстве абсорбционных процессов основано выделение поглощаемого газа из раствора - десорбция. Десорбцию газа проводят отгонкой его в токе инертного газа или водяного пара в условиях подогрева абсорбента или снижения давления над абсорбентом. Отработанные после хемосорбции абсорбенты обычно регенерируют химическими методами или нагреванием.

Сочетание абсорбции и десорбции позволяет многократно применять поглотитель и выделять поглощенный газ в чистом виде. Часто десорбцию проводить необязательно, так как полученный в результате абсорбции раствор является конечным продуктом, пригодным для дальнейшего использования.

Протекание абсорбционных процессов характеризуется их статикой и кинетикой. Статика абсорбции, т.е. равновесие между жидкой и газовой фазами, определяет состояние, которое устанавливается при весьма продолжительном соприкосновении фаз. Кинетика абсорбции определяется движущей силой процесса, т.е. степенью отклонения системы от состояния равновесия, свойствами поглотителя, компонента и инертного газа, а также способом соприкосновения фаз.

В промышленности абсорбцию применяют для решения следующих основных задач:

1) для получения готового продукта (например, абсорбция SO3 в производстве серной кислоты, абсорбция HCl с получением хлороводородной кислоты, абсорбция оксидов азота водой в производстве азотной кислоты и т.д.); при этом десорбцию проводить необязательно;

2) для выделения ценных компонентов из газовых смесей (например, абсорбция бензола из коксового газа, абсорбция ацетилена из газов крекинга или пиролиза природного газа и т.д.); при этом абсорбцию проводят в сочетании с десорбцией;

3) для очистки газовых выбросов от вредных примесей (например, очистка топочных газов от SO2, очистка газов от фтористых соединений, выделяющихся при производстве минеральных удобрений и т.д.) Очистку газов от вредных примесей абсорбцией используют также при очистке технологических газов, когда присутствие примесей недопустимо для дальнейшей переработки газа (например, очистка коксового и нефтяного газов от H2S, очистка азотоводородной смеси, используемой для синтеза аммиака от CO2 и CO и т.д.). В этих случаях извлекаемые из газовых смесей компоненты обычно используют, поэтому их выделяют десорбцией;

4) для осушки газов, когда в абсорбционных процессах участвуют две фазы - жидкая и газовая - и происходит переход вещества из газовой фазы в жидкую (при абсорбции) или наоборот, из жидкой фазы в газовую (при десорбции), причем инертный газ и поглотитель являются только носителями компонента соответственно в газовой и жидкой фазах и в этом смысле в массопереносе не участвуют.

Для проведения процесса абсорбции применяют абсорбционные установки, основным элементом которых являются абсорбционные аппараты.

Абсорбционные аппараты классифицируются в зависимости от технологического назначения, давления и вида внутреннего устройства, обеспечивающего контакт газа (пара) и жидкости.

По технологическому назначению абсорбционные аппараты подразделяются на аппараты установок осушки, очистки газа, газораспределения и т.д.

В зависимости от внутреннего устройства различают тарельчатые, насадочные, распылительные, роторные (механические), поверхностные и каскадные абсорберы. Наиболее широко распространены тарельчатые и насадочные аппараты.

В зависимости от применяемого давления аппараты подразделяются на вакуумные, атмосферные и работающие под давлением выше атмосферного.

При выборе типа аппарата следует учитывать технологические требования к процессу и его экономические показатели.

Плёночные аппараты, к которым относятся также абсорберы с регулярной насадкой, незаменимы при проведении процесса в условиях разложения, поскольку их гидравлическое сопротивление самое низкое. Плёночные и насадочные колонны предпочтительнее также для обработки коррозионных сред и пенящихся жидкостей.

Тарельчатые колонны удобны для крупнотоннажных производств при относительно малых расходах жидкости, недостаточных для равномерного смачивания насадки, а также для процессов, сопровождающихся колебаниями температуры, так как периодическое расширение и сжатие корпуса может разрушить хрупкую насадку. На тарелках проще установить змеевики для подвода и отвода теплоты. Тарельчатые колонны также применяются при обработке потоков с твёрдыми примесями или при выделении твёрдого осадка.

Тарельчатые абсорберы обычно представляют собой вертикальные цилиндры - колонны, внутри которых на определенном расстоянии друг от друга по высоте колонны размещаются горизонтальные перегородки - тарелки. Тарелки служат для развития поверхности контакта фаз при направленном движении этих фаз (жидкость течет сверху вниз, а газ проходит снизу вверх) и многократном взаимодействии жидкости и газа.

Таким образом, процесс массопереноса в тарельчатых колоннах осуществляется в основном в газожидкостных системах, создаваемых на тарелках, поэтому в таких аппаратах процесс проходит ступенчато, и тарельчатые колонны в отличие от насадочных, в которых массоперенос проходит непрерывно, относят к группе ступенчатых аппаратов. На каждой тарелке, в зависимости от ее конструкции, можно поддерживать тот или иной вид движения фаз, обычно перекрестный ток или полное перемешивание жидкости.

Насадочные абсорберы получили наибольшее применение в промышленности. Эти абсорберы представляют собой колонны, заполненные насадкой - твердыми телами различной формы. В насадочной колонне насадка укладывается на опорные решетки, имеющие отверстия или щели для прохождения газа и стока жидкости, Которая достаточно равномерно орошает насадку с помощью распределителя и стекает по поверхности насадочных тел в виде тонкой пленки вниз.

В распылительных абсорберах контакт между фазами достигается распыливанием или разбрызгиванием жидкости в газовом потоке. Эти абсорберы подразделяют на следующие группы:

1) форсуночные распыливающие абсорберы, в которых жидкость распыливается на капли форсунками;

2) скоростные прямоточные распыливающие абсорберы, в которых распыливание жидкости осуществляется за счет кинетической энергии газового потока;

3) механические распыливающие абсорберы, в которых жидкость распыляется вращающимися деталями.

В нефтяной и газовой промышленности процесс абсорбции применяется для разделения, осушки и очистки углеводородных газов. Из природных и попутных нефтяных газов путем абсорбции извлекают этан, пропан, бутан и компоненты бензина; абсорбцию применяют для очистки природных газов от кислых компонентов - сероводорода, используемого для производства серы, диоксида углерода, серооксида углерода, сероуглерода, тиолов (меркаптанов) и т.п.; с помощью абсорбции также разделяют газы пиролиза и каталитического крекинга и осуществляют санитарную очистку газов от вредных примесей.

В качестве абсорбентов при разделении углеводородных газов используют бензиновые или керосиновые фракции, а в последние годы и газовый конденсат, при осушке - диэтиленгликоль (ДЭГ) и триэтиленгликоль (ТЭГ). Для абсорбционной очистки газов от кислых компонентов применяют N-метил-2-пирролидон, гликоли, пропиленкарбонат, трибутилфосфат, метанол; в качестве химического поглотителя используются моно - и диэтаноламины.

Процесс абсорбции протекает в основном однонаправленно, т.е. абсорбент можно считать практически нелетучим. В случае абсорбции многокомпонентной газовой смеси на некоторой ее стадии отдельные компоненты могут вытесняться другими поглощаемыми компонентами. В результате наряду с процессом абсорбции будет протекать процесс частичной десорбции некоторых компонентов, что приведет к распределению компонентов между газовой и жидкой фазами, обусловленному обоими указанными процессами.

Абсорбция (десорбция) - диффузионный процесс, в котором участвуют две фазы: газовая и жидкая. Движущей силой процесса абсорбции (десорбции) является разность парциальных давлений поглощаемого компонента в газовой и жидкой фазах, который стремится перейти в ту фазу, где его концентрация меньше, чем это требуется по условию равновесия.

Обозначим парциальное давление поглощаемого компонента в газовой фазе через ρг, а парциальное давление того же компонента в жидкой фазе, находящейся в равновесии с абсорбентом, через ρр. Если ρг > ρр, то компонент газа переходит в жидкость, т.е. протекает процесс абсорбции. Если ρг < ρр, то поглощенные компоненты газа переходят из абсорбента в газовую фазу, т.е. осуществляется процесс десорбции.

Поскольку парциальное давление компонента пропорционально его концентрации, то движущая сила процесса абсорбции или десорбции может быть выражена также через разность концентраций компонента в газовой Dу = y - уρ или жидкой фазе Dх = хρ - х.

Количество вещества М, поглощаемого в единицу времени при абсорбции или выделяемого при десорбции, прямо пропорционально поверхности контакта газовой и жидкой фаз F, движущей силе процесса и коэффициенту пропорциональности К, зависящему от гидродинамического режима процесса и физико-химических свойств системы.

Технологический расчет

Целью расчетов абсорберов является определение расхода поглотителя, температуры процесса и количества отводимой теплоты, выбор скорости подачи газа и поглотителя, подбор типа тарелок, размеров аппарата.

При проектировании абсорбционных установок, из которых газ отводится в атмосферу, необходимо учитывать вопросы охраны окружающей среды. Концентрация поглощаемого компонента в газовой фазе на выходе из абсорбера не должна превышать предельно-допустимой. Если это не достигается в одном аппарате, необходимо устанавливать дополнительные аппараты.

И тарельчатого типов

Для расчета абсорберов задаются: расход газа, его состав, начальная концентрация извлекаемого компонента в газовой фазе. Кроме того, должна быть известна конечная концентрация извлекаемого компонента в газе или степень извлечения.

Указывается вид абсорбента и его начальная концентрация. Часто задается коэффициент избытка абсорбента ε, который обычно принимается в пределах от 1,1 до 1,3 (т.е. расход поглотителя на 10–30 % больше минимального).

Основными определяемыми величинами являются: расход абсорбента, диаметр абсорбера и его высота, гидравлическое сопротивление абсорбера.

Предлагаемый порядок расчета не является единственным, поэтому не должен стеснять студента в выборе методики расчета. Главное, чтобы методика была достаточно обоснована.

Ниже приведены примеры расчета абсорбционных установок с двумя типами колонн:

1) насадочная;

2) тарельчатая (с капсульными колпачками и с ситчатыми тарелками).

Для удобства пользования методическим пособием обозначения величин, большинство ссылок на расчетные формулы, справочные данные приводятся в соответствии со взятыми за основу методическими указаниями [1].

ПРИМЕР РАСЧЕТА НАСАДОЧНОГО АБСОРБЕРА

Рассчитать насадочный абсорбер для поглощения водой сернистого газа (SO 2) из смеси его с воздухом.

1. Количество перерабатываемой смеси – V = 1,6 м 3/ с.

2. Начальная концентрация SO 2 в смеси –  Н = 6, 0 масс. %.

Н = 6, 0 масс. %.

3. Конечная концентрация SO 2 в смеси –  к =0,4 масс. %.

к =0,4 масс. %.

4. Избыток абсорбента – 20 %, следовательно,  .

.

5. Давление абсорбции – П = 141,5 кПа.

6. Температура абсорбции – t = 35 0С.

7. Начальная концентрация SO 2 в абсорбенте –  Н =0 масс. %.

Н =0 масс. %.

Определить:

1. Количество поглощаемого газа – GSO 2, кг/с.

2. Расход абсорбента – L, кг/с.

3. Диаметр абсорбера – Dк, м.

4. Высоту колонны – Нк, м.

5. Гидравлическое сопротивление – Δ р, кПа.

Схема установки приведена на рис. 3.

Рисунок 3. Схема насадочного абсорбера для поглощения водой сернистого газа (SO 2) из смеси его с воздухом

Определение высоты колонны

Высота насадочного абсорбера определяется по формуле (3.28). Для начала необходимо определить: среднюю движущую силу по формуле (3.10), коэффициент массопередачи по формуле (3.13) и высоту насадки по формуле (3.11).

Гидравлический расчет

Гидравлический расчет сводится к определению гидравлического сопротивления тарелки Δ Рт [8, с. 27–28, с. 354–355].

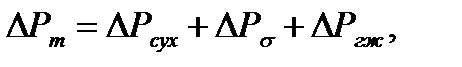

Сопротивление барботажной тарелки рассчитывают как сумму трех слагаемых:

(5.2)

(5.2)

где  – сопротивление сухой тарелки;

– сопротивление сухой тарелки;  – сопротивление, вызываемое силами поверхностного натяжения;

– сопротивление, вызываемое силами поверхностного натяжения;  – сопротивление газожидкостного слоя на тарелке.

– сопротивление газожидкостного слоя на тарелке.

Сопротивление сухой тарелки рассчитывается по формуле:

(5.3)

(5.3)

где ξ – коэффициент сопротивления, принимается из таблицы 3 согласно [8, с. 27–28];  – скорость газа в прорезях колпачка или в отверстиях тарелки, м/с;

– скорость газа в прорезях колпачка или в отверстиях тарелки, м/с;  – плотность газа, кг/м3

– плотность газа, кг/м3

Таблица 3

Коэффициент сопротивления для различных типов тарелок

| Тип тарелки

| ξ

|

| Колпачковая

| 4,5–5,0

|

| Ситчатая со свободным сечением отверстий

7–10 %

| 1,82

|

| Ситчатая со свободным сечением отверстий 11–25 %

| 1,45

|

| Решетчатая провальная

| 1,4–1,5

|

Сопротивление, вызываемое силами поверхностного натяжения, определяется по формуле

(5.4)

(5.4)

где  – поверхностное натяжение, Н/м; dэ – эвивалентный диаметр отверстия, м.

– поверхностное натяжение, Н/м; dэ – эвивалентный диаметр отверстия, м.

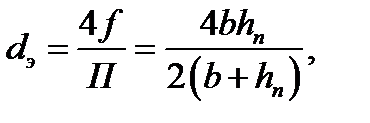

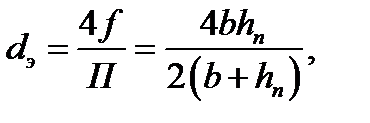

Эквивалентный диаметр отверстия для колпачковых тарелок рассчитывается по формуле

(5.5)

(5.5)

где  – площадь свободного сечения прорези, м 2; П – периметр прорези, м.

– площадь свободного сечения прорези, м 2; П – периметр прорези, м.

Для ситчатых и дырчатых провальных тарелок эквивалентный диаметр равен диаметру отверстия, а для решетчатых провальных тарелок, dэ – удвоенной ширине щели.

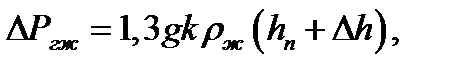

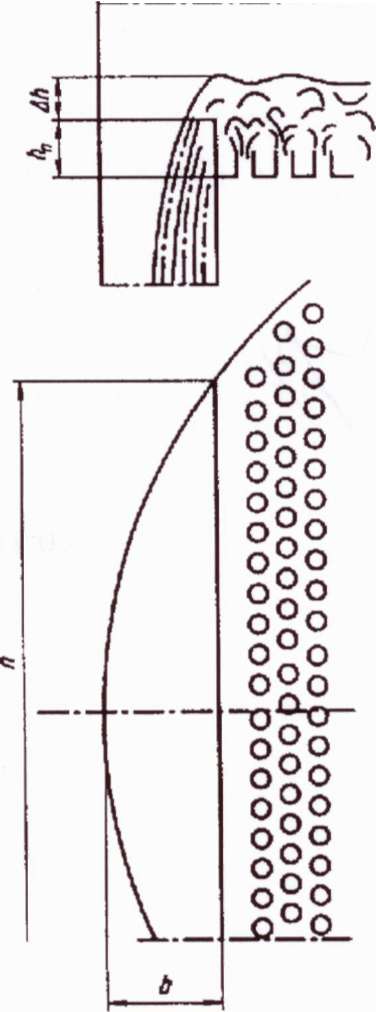

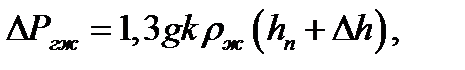

Сопротивление газожидкостного слоя:

а) на колпачковой тарелке определяется по формуле

(5.6)

(5.6)

где g – ускорение силы тяжести, м/с 2; k – относительная плотность газо-жидкостного слоя (пены), при расчетах приближенно принимают приближенно k = 0,5;

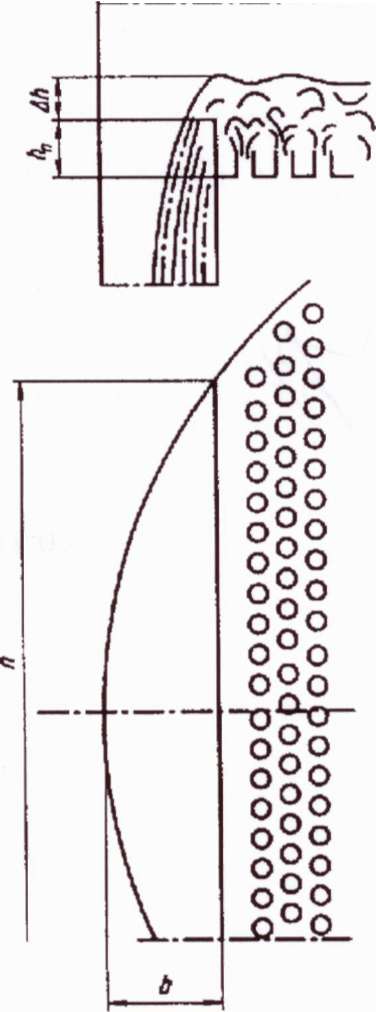

– плотность жидкости, кг/м 3; l – расстояние от верхнего края прорезей до сливного порога, м (рис. 4); e – высота прорези, м; Δ h – высота уровня жидкости над сливным порогом, м.

– плотность жидкости, кг/м 3; l – расстояние от верхнего края прорезей до сливного порога, м (рис. 4); e – высота прорези, м; Δ h – высота уровня жидкости над сливным порогом, м.

Рис. 4. Схема колпачковой тарелки [8, с. 28]

б) на ситчатой тарелке (рис. 5) – по формуле

(5.7)

(5.7)

где  – высота сливного порога, м.

– высота сливного порога, м.

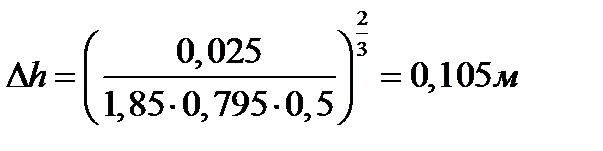

Высота уровня жидкости над сливным порогом определяется по формуле истечения через водослив с учетом плотности пены:

(5.8)

(5.8)

где  – объемный расход жидкости, м/с 3; П – периметр слива, м; k = 0,5 принимаем согласно [1, с. 28].

– объемный расход жидкости, м/с 3; П – периметр слива, м; k = 0,5 принимаем согласно [1, с. 28].

Примеры расчета ситчатой тарелки приведены в задачнике [8, с. 354–355] и в справочнике [9, с. 697].

Рис. 5 – Схема ситчатой тарелки [8, с. 354]

Проверяют принятое расстояние между тарелками hмт по выражению [8,с.355]

(5.9)

(5.9)

Если условия не выполняются, принимают большее значение hмт и повторяют расчет.

ПРИМЕР РАСЧЕТА ТАРЕЛЬЧАТОГО АБСОРБЕРА (ТАРЕЛКИ КОЛПАЧКОВЫЕ)

Рассчитать тарельчатый абсорбер для поглощения водой сернистого газа (SO 2) из смеси его с воздухом.

1. Количество перерабатываемой смеси – V = 1,6 м 3/ с.

2. Начальная концентрация SO 2 в смеси –  Н = 6, 0 масс. %.

Н = 6, 0 масс. %.

3. Конечная концентрация SO 2 в смеси –  к =0,4 масс. %.

к =0,4 масс. %.

4. Избыток абсорбента – 20 %, следовательно,  .

.

5. Давление абсорбции – П = 141,5 кПа.

6. Температура абсорбции – t = 35 0С.

7. Начальная концентрация SO 2 в абсорбенте –  Н =0 масс. %.

Н =0 масс. %.

Определить:

1. Количество поглощаемого газа – GSO 2, кг/с.

2. Расход абсорбента – L, кг/с.

3. Диаметр абсорбера – Dк, м.

4. Высоту колонны – Нк, м.

5. Гидравлическое сопротивление – Δ р, кП

1 – вентилятор (газодувка); 2 – тарельчатый абсорбер; 3 – брызгоотбойник; 4, 6 – оросители; 5 – холодильник; 7 – десорбер; 8 – куб десорбера; 9, 13 – емкости для абсорбента; 10, 12 – насосы; 11 – теплообменник-рекуператор.

Рис. 6 Схема абсорбционной установки

Гидравлический расчет

Согласно приложению 5.2 [6, с. 213], выбираем колпачковую тарелку типа ТСК-III. Техническая характеристика тарелки приведена в табл. 5.

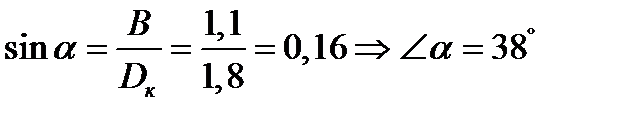

Периметр слива определяется по формуле

, (6.6)

, (6.6)

где l – длина дуги сливного борта, м.

Длина дуги сливного борта определяется по формуле

, (6.7)

, (6.7)

где угол α определяется по формуле:

. (6.8)

. (6.8)

Таблица 5

| Техническая характеристика тарелок типа ТСК-III

|

| Наименование параметра

| Условное

обозначение

| Единицы

измерения

| Величина

|

| Площадь поперечного сечения колонны

| Fк

| м 2

| 2,54

|

| Площадь паровых патрубков

| Fп

| м 2

| 0,29

|

| Площадь сегментной переливной трубы

| Fс

| м 2

| 0,09

|

| Отношение площади паровых патрубков к площади поперечного сечения колонны

| Fк/Fп

| %

| 11,4

|

| Диаметр колпачка

| dк

| мм

|

|

| Число колпачков

| n

| шт.

|

|

| Высота колпачка

| hп

| %

|

|

| Число прорезей на колпачке

| пп

| шт.

|

|

| Высота прорези

| hп

| мм

|

|

| Ширина прорези

| b

| мм

|

|

| Площадь одной прорези

| Fпр

| м 2

| 0,00012

|

| Наружный диаметр парового патрубка (толщина его стенки 3 мм)

| dпп

| мм

|

|

| Длина сливного борта

| В

| м

| 1,1

|

Тогда длина дуги сливного борта

.

.

Периметр слива

.

.

Сопротивление барботажной тарелки рассчитывают по формуле (5.2)

где  – сопротивление сухой тарелки;

– сопротивление сухой тарелки;  – сопротивление, вызываемое силами поверхностного натяжения;

– сопротивление, вызываемое силами поверхностного натяжения;  – сопротивление газожидкостного слоя на тарелке.

– сопротивление газожидкостного слоя на тарелке.

Сопротивление сухой тарелки определяется по уравнению (5.3)

,

,

где  – коэффициент сопротивления принимается из табл. 3;

– коэффициент сопротивления принимается из табл. 3;  – скорость газа в прорезях колпачка или в отверстиях тарелки, м / с;

– скорость газа в прорезях колпачка или в отверстиях тарелки, м / с;  – плотность газа, кг / м 3.

– плотность газа, кг / м 3.

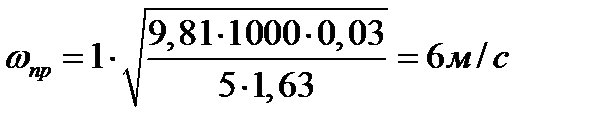

Скорость газа в прорезях колпачка определяется по формуле

, (6.9)

, (6.9)

где a – коэффициент для колпачковых тарелок, принимаем a = 1

.

.

Сопротивление сухой тарелки

Сопротивление газожидкостного слоя на тарелке определяется по формуле (5.6)

где k = 0,5 – отношение плотности пены к плотности жидкости; l = 0,02 – расстояние от верхнего края прорези до сливного порога, м (принимается 20 мм; Δ h – высота уровня жидкости над сливным порогом, м.

Высота уровня жидкости над сливным порогом определяется по формуле (5.8)

где  – объемный расход жидкости, м 3/ с.

– объемный расход жидкости, м 3/ с.

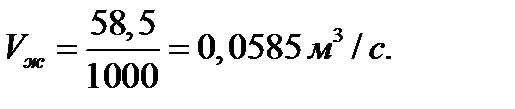

Объемный расход жидкости определяется по формуле

; (6.10)

; (6.10)

Высота уровня жидкости над сливным порогом составит

.

.

Сопротивление газожидкостного слоя на тарелке

Сопротивление, вызываемое силами поверхностного натяжения, определяется по формуле (5.4)

,

,

где  – поверхностное натяжение жидкости, Н / м, определяем согласно таблице ХХХIХ [8, с. 537]

– поверхностное натяжение жидкости, Н / м, определяем согласно таблице ХХХIХ [8, с. 537]  Н / м; dэ – эквивалентный диаметр отверстия, м.

Н / м; dэ – эквивалентный диаметр отверстия, м.

Для колпачковых тарелок определяется по формуле (5.5)

где b – ширина прорези, м; hп – высота прорези, м (см. табл. 5).

.

.

Сопротивление, вызываемое силами поверхностного натяжения

Полное гидравлическое сопротивление тарелки

Проверим, соблюдается ли принятое расстояние между тарелками h = 0,2 м. Необходимое для нормальной работы тарелок условие (5.9)

.

.

Так как 0,181 < 0,2, то вышеуказанное условие выполняется.

ПРИМЕР РАСЧЕТА ТАРЕЛЬЧАТОГО АБСОРБЕРА (ТАРЕЛКИ СИТЧАТЫЕ)

Примем следующие исходные данные:

1. Количество перерабатываемой смеси – V = 1,6 м 3/ с.

2. Начальная концентрация SO 2 в смеси –  Н = 6, 0 масс. %.

Н = 6, 0 масс. %.

3. Конечная концентрация SO 2 в смеси –  к =0,4 масс. %.

к =0,4 масс. %.

4. Избыток абсорбента – 20 %, следовательно,  .

.

5. Давление абсорбции – П = 141,5 кПа.

6. Температура абсорбции – t = 10 0С.

7. Начальная концентрация SO 2 в абсорбенте –  Н =0 масс. %.

Н =0 масс. %.

Задание: рассчитать тарельчатый абсорбер (тарелки – ситчатые) для поглощения водой сернистого газа (SO 2) из смеси его с воздухом.

Определить:

1. Количество поглощаемого газа – GSO 2, кг/с.

2. Расход абсорбента – L, кг/с.

3. Диаметр абсорбера – Dк, м.

4. Высоту колонны – Нк, м.

5. Гидравлическое сопротивление – Δ р, кПа.

Схема установки приведена на рис.6

Гидравлический расчет

Согласно приложению 5.2 [6, с. 216], выбираем ситчатую тарелку типа ТСР. Техническая характеристика тарелки приведена в табл.8

Таблица 8

| Техническая характеристика тарелок типа ТС-Р

|

| Наименование параметра

| Условное

обозначение

| Единицы

измерения

| Величина

|

|

|

|

|

|

| Свободное сечение колонны

| Fк

| м 2

| 2,01

|

| Рабочее сечение тарелки

| Fт

| м 2

| 1,834

|

| Диаметр отверстия

| d0

| мм

|

|

| Шаг между отверстиями

| t

| мм

| 8–15

|

| Относительное свободное сечение тарелки

| Fсв

| %

| 14,7–4,06

|

| Сечение перелива

| Lс

| м 2

| 0,088

|

| Относительная площадь перелива

| Fп

| %

| 4,4

|

| Периметр слива

| lсл

| м

| 0,795

|

| Высота переливного порога

| hп

| м

| 0,03

|

Полное гидравлическое сопротивление тарелки рассчитывается по уравнению (5.2)

,

,

где  – сопротивление сухой тарелки;

– сопротивление сухой тарелки;  – сопротивление, вызываемое силами поверхностного натяжения;

– сопротивление, вызываемое силами поверхностного натяжения;  – сопротивление газожидкостного слоя на тарелке.

– сопротивление газожидкостного слоя на тарелке.

Сопротивление сухой тарелки по уравнению (5.3)

,

,

Где ξ = 1,82 – коэффициент сопротивления неорошаемой ситчатой тарелки (принимается из таблицы 2); w 0– скорость газа в прорезях колпачка или в отверстиях тарелки,м /с; ρ г – плотность газа, кг/ м 3.

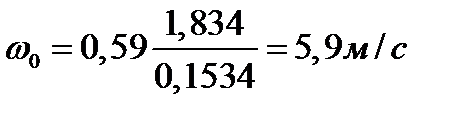

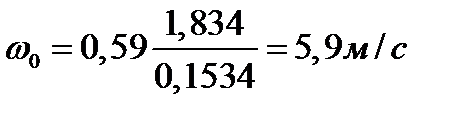

Определяем скорость газа в отверстиях тарелки по формуле

(7.2)

(7.2)

где Fт – рабочее сечение тарелки, м 2; Fсв – относительное свободное сечение тарелки, м 2.

Примем, что относительное свободное сечение тарелки в процентах от рабочего сечения тарелки равно 10 %. Тогда относительное свободное сечение тарелки в м 2 будет равно

. (7.3)

. (7.3)

Скорость газа в отверстиях тарелки

.

.

Тогда сопротивление сухой тарелки

.

.

Сопротивление, вызываемое силами поверхностного натяжения, определяется по выражению (5.4).

Согласно [8, с. 537], поверхностное натяжение воды –

σ = 73 · 10–3 Н / м; dэ = 0,004 м – эквивалентный диаметр отверстия (для ситчатых тарелок эквивалентный диаметр dэ равен диаметру отверстия).

Сопротивление газожидкостного слоя на ситчатой тарелке определяется по формуле (5.6)

где hп – высота сливного порога, м.

Величина Δ h определяется по формуле (5.8)

где Vж – объемный расход жидкости м 3 /с; lсл – периметр слива, м; k = 0,5 [1, с. 24].

Объемный расход жидкости определяется по формуле (6.10)

;

;

.

.

Сопротивление газожидкостного слоя на ситчатой тарелке

.

.

Тогда полное гидравлическое сопротивление ситчатой тарелки составит:

Проверим, соблюдается ли расстояние между тарелками h = 0,3 м – необходимое для нормальной работы тарелок условие (5.9)

Так как 0,181 < 0,3, то вышеуказанное условие выполняется.

Приложение А

(справочное)

Приложение Б

(рекомендуемое)

Характеристика насадок

| Вид насадки,

мм

| Удельная поверхность,

м2/м3

| Свободный объем, м3/м3

| Эквивалентный диаметр, м

| Кол-во штук,

в 1м3

| Масса 1м3 насадки,

кг

|

| Керамические кольца Рашига

|

| 10х10х1,5

|

| 0,700

| 0,006

|

|

|

| 15х15х2

|

| 0,700

| 0,009

|

|

|

| 25х25х3

|

| 0,740

| 0,015

|

|

|

| 35х35х4

|

| 0,780

| 0,022

|

|

|

| 50х50х5

| 87,5

| 0,785

| 0,036

|

|

|

| Стальные кольца Рашига

|

| 10х10х01,5

|

| 0,880

| 0,007

|

|

|

| 15х15х0,5

|

| 0,920

| 0,012

|

|

|

| 25х25х0,8

|

| 0,920

| 0,017

|

|

|

| 35х35х2,5

|

| 0,830

| 0,023

|

|

|

| 50х50х1,0

|

| 0,950

| 0,035

|

|

|

| Кокс кусковой

|

| 42,6

|

| 0,560

| 0,029

|

|

|

| 40,8

|

| 0,545

| 0,025

|

|

|

| 28,6

|

| 0,535

| 0,019

|

|

|

| 24,4

|

| 0,532

| 0,6018

|

|

|

Приложение В

(рекомендуемое)

Зависимость предельной скорости пара ω´

относительной плотности пара

| Допустимая скорость ω´при расстоянии между тарелками hмт, м

|

| 0,2

| 0,3

| 0,45

| 0,6

|

| 1·10-4

| 1,5

| 2,1

| 2,5

| 3,1

|

| 2·10-4

| 1,2

| 1,6

| 2,0

| 2,4

|

| 4·10-4

| 0,9

| 1,2

| 1,5

| 1,8

|

| 6·10-4

| 0,8

| 1,05

| 1,3

| 1,6

|

| 8·10-4

| 0,7

| 0,95

| 1,15

| 1,4

|

| 1·10-3

| 0,64

| 0,88

| 1,05

| 1,3

|

| 2·10-3

| 0,5

| 0,65

| 0,80

| 1,0

|

| 4·10-3

| 0,36

| 0,50

| 0,60

| 0,75

|

| 6·10-3

| 0,32

| 0,43

| 0,52

| 0,62

|

| 8·10-3

| 0,27

| 0,38

| 0,46

| 0,56

|

| 1·10-2

| 0.25

| 0,35

| 0,42

| 0,51

|

| 2·10-2

| 0,20

| 0,26

| 0,32

| 0,40

|

| 4·10-2

| 0,16

| 0,21

| 0,25

| 0,30

|

СПИСОК ЛИТЕРАТУРЫ

1. Ветошкин А.Г. Процессы и аппараты защиты гидросферы. учеб. пособие. – Пенза: Изд-во Пенз. гос. ун-та, 2004. - с.: ил., библиогр.

2. Процессы и аппараты защиты окружающей среды:курс лекций по дисциплине «Процессы и аппараты защиты окружающей среды» сост. И. Г. Кобзарь, В. В. Козлова. – Ч.1.-Ульяновск: УлГТУ, 2007. – 68 с.

3. Вильсон Е.В. Теоретические основы очистки природных и сточных вод: учеб. пособие. –Ростов н/Д: Рост.гос.строит.ун-т, 2002.-116с.

4. Ветошкин А.Г. Процессы инженерной защиты окружающей среды (теоретические основы): учеб. пособие. - Пенза: Изд-во Пенз. гос. ун-та, 2005.

5. Ветошкин А.Г. Технология защиты окружающей среды (теоретические основы): учеб. пособие / Ветошкин А.Г., Таранцева К.Р. –Пенза: Изд-во ПТИ, 2003.

6. Киприанов А. И. Расчет абсорбционных установок [Текст]: методические указания по курсовому проектированию для студентов химико-технологического факультета (специальности 0903, 0904) / А. И. Киприанов, Б. Н. Лебедев. – Л.: ЛТА, 1984. – 42 с.

7. Ветошкин А.Г. Процессы и аппараты защиты атмосферы от газовых выбросов.учеб. пособие по проектированию. – Пенза: Изд-во Пенз. технол. ин-та, 2003. - с.: ил., 12 библиогр.

8. Дытнерский Ю. И. Процессы и аппараты химической технологии. [Текст]: учеб. для студ. химико-технол. спец. вузов: в 2-х частях / Ю. И. Дытнерский. – М.: Химия, 2002. – Кн. 1. – 368 с.; Кн. 2. – 400 с.

9. Тимонин А. С. Основы конструирования и расчеты химико-технологического и природоохранного оборудования [Текст]: справочник / А. С. Тимонин. – Калуга: Изд. Н. Бочкаревой, 2002. – Т. 1. – 852 с.; Т. 2. – 1028 с.; Т. 3. – 968 с.

10. Колонные аппараты [Текст]: каталог-справочник / сост. А. Б. Тю-тюнников, А. И. Линтварев, Л. И. Коробчанская [и др.]. – М.: ЦИНТИхимнефтемаш, 1966. – 31 с.

11. Основные процессы и аппараты химической технологии [Текст]: пособие по проектированию / под ред. Ю. И. Дытнерского. – 2-е изд., пе-рераб. и доп. – М.: Химия, 1991. – 496 с.

12. Дытнерский Ю. И. Процессы и аппараты химической технологии [Текст]: учебник для вузов / Ю. И. Дытнерский. – Ч. 2. Массообменные процес

Н = 6, 0 масс. %.

Н = 6, 0 масс. %. к =0,4 масс. %.

к =0,4 масс. %. .

. Н =0 масс. %.

Н =0 масс. %.

(5.2)

(5.2) – сопротивление сухой тарелки;

– сопротивление сухой тарелки;  – сопротивление, вызываемое силами поверхностного натяжения;

– сопротивление, вызываемое силами поверхностного натяжения;  – сопротивление газожидкостного слоя на тарелке.

– сопротивление газожидкостного слоя на тарелке. (5.3)

(5.3) – скорость газа в прорезях колпачка или в отверстиях тарелки, м/с;

– скорость газа в прорезях колпачка или в отверстиях тарелки, м/с;  – плотность газа, кг/м3

– плотность газа, кг/м3 (5.4)

(5.4) – поверхностное натяжение, Н/м; dэ – эвивалентный диаметр отверстия, м.

– поверхностное натяжение, Н/м; dэ – эвивалентный диаметр отверстия, м. (5.5)

(5.5) – площадь свободного сечения прорези, м 2; П – периметр прорези, м.

– площадь свободного сечения прорези, м 2; П – периметр прорези, м. (5.6)

(5.6) – плотность жидкости, кг/м 3; l – расстояние от верхнего края прорезей до сливного порога, м (рис. 4); e – высота прорези, м; Δ h – высота уровня жидкости над сливным порогом, м.

– плотность жидкости, кг/м 3; l – расстояние от верхнего края прорезей до сливного порога, м (рис. 4); e – высота прорези, м; Δ h – высота уровня жидкости над сливным порогом, м. (5.7)

(5.7) – высота сливного порога, м.

– высота сливного порога, м. (5.8)

(5.8) – объемный расход жидкости, м/с 3; П – периметр слива, м; k = 0,5 принимаем согласно [1, с. 28].

– объемный расход жидкости, м/с 3; П – периметр слива, м; k = 0,5 принимаем согласно [1, с. 28].

(5.9)

(5.9) Н = 6, 0 масс. %.

Н = 6, 0 масс. %. к =0,4 масс. %.

к =0,4 масс. %. Н =0 масс. %.

Н =0 масс. %. , (6.6)

, (6.6) , (6.7)

, (6.7) . (6.8)

. (6.8) .

. .

.

– сопротивление сухой тарелки;

– сопротивление сухой тарелки;  – сопротивление, вызываемое силами поверхностного натяжения;

– сопротивление, вызываемое силами поверхностного натяжения;  – сопротивление газожидкостного слоя на тарелке.

– сопротивление газожидкостного слоя на тарелке. ,

, – коэффициент сопротивления принимается из табл. 3;

– коэффициент сопротивления принимается из табл. 3;  – скорость газа в прорезях колпачка или в отверстиях тарелки, м / с;

– скорость газа в прорезях колпачка или в отверстиях тарелки, м / с;  – плотность газа, кг / м 3.

– плотность газа, кг / м 3. , (6.9)

, (6.9) .

.

– объемный расход жидкости, м 3/ с.

– объемный расход жидкости, м 3/ с. ; (6.10)

; (6.10)

.

.

,

, – поверхностное натяжение жидкости, Н / м, определяем согласно таблице ХХХIХ [8, с. 537]

– поверхностное натяжение жидкости, Н / м, определяем согласно таблице ХХХIХ [8, с. 537]  Н / м; dэ – эквивалентный диаметр отверстия, м.

Н / м; dэ – эквивалентный диаметр отверстия, м.

.

.

.

. Н = 6, 0 масс. %.

Н = 6, 0 масс. %. к =0,4 масс. %.

к =0,4 масс. %. .

. Н =0 масс. %.

Н =0 масс. %. ,

, – сопротивление сухой тарелки;

– сопротивление сухой тарелки;  – сопротивление, вызываемое силами поверхностного натяжения;

– сопротивление, вызываемое силами поверхностного натяжения;  – сопротивление газожидкостного слоя на тарелке.

– сопротивление газожидкостного слоя на тарелке. ,

, (7.2)

(7.2) . (7.3)

. (7.3) .

. .

.

;

; .

. .

.