Введение

Большинство основных и вспомогательных производств силикатной промышленности предусматривают тепловую обработку материалов.

В зависимости от вида производства и характера протекающих процессов применяют тот или иной метод тепловой обработки материалов, используя при этом наиболее эффективную конструкцию тепловой установки.

Тепловые установки, применяемые в силикатной промышленности, подразделяются на: сушильные, обжигательные и закалочные, отжигательные, плавильные и т.д.

Сушка или удаление влаги из твердых и пастообразных материалов позволяет проводить их транспортировку, придать им необходимые свойства, а так же уменьшить коррозию аппаратуры и трубопроводов при хранении или последующей обработке этих материалов. Влагу можно удалять из материалов механическими способами (отжимом, отстаиванием, фильтрованием, центрифугированием). Однако более полное обезвоживание достигается путем испарения влаги отвода образующихся паров, т.е. с помощью тепловой сушки [1].

Тепловая сушка материалов может осуществляться естественным и искусственным путями. Естественная сушка обычно производится на открытом воздухе под навесом и представляет собой процесс, при котором сушильный агент (воздух), поглотивший пары воды, отводится естественным путем без применения вентиляторов. Искусственная сушка материалов производится в специальных устройствах – сушилках, в которых сушильный агент, поглотивший пары воды, отводится при помощи вентилятора или иного вытяжного устройства. Тепло передается высушиваемому материалу этим же агентом сушки, нагретым в калорифере или полученным при сжигании топлива в топке, или излучением от поверхности нагрева.

В силикатной промышленности сушат исходные материалы (песок, комовую глину), керамические изделия и т.д. Материалы для того, чтобы подготовить их к дальнейшим технологическим процессам: измельчению, просеиванию, смешению и т.д. Керамические изделия сушат для того, чтобы придать им механическую прочность, необходимую для укладки на вагонетки и в штабели при последующем обжиге. При этом, как правило, применяется искусственная сушка материалов в специальных сушильных установках, так как естественная сушка на открытом воздухе – процесс слишком длительный.

По своей физической сущности сушка является сложным диффузионным процессом, скорость которого определяется скоростью диффузии влаги из глубины высушиваемого материала в окружающую среду.

Общие положения процесса сушки

Физические основы сушки

Сушкой называется процесс удаления влаги из твердых влажных материалов за счет ее испарения, т.е. переноса влаги тела из жидкого состояния в газообразное с последующим отводом образующихся паров с поверхности тела в окружающую среду.

Движущей силой процесса сушки является разность между давлением водяного пара над поверхностью материала и парциальным давлением водяного пара в окружающей среде.

При сушке материалов тепло подводится к телу различными способами:

− конвекцией от теплового воздуха и дымовых газов;

− лучеиспусканием от нагретых поверхностей;

− теплопроводностью;

− за счет создания в теле электрического поля высокой частоты и другими способами.

Процесс сушки базируется:

− на статике сушильных процессов, характеризующей условия равновесия процесса обезвоживания материала;

− на кинетике процесса сушки, определяющей скорость удаления влаги из материала.

Скорость и период сушки

Процесс сушки протекает со скоростью, зависящей от формы связи влаги с материалом и механизма перемещения в нем влаги. Кинетика сушки характеризуется изменением во времени средней влажности материала, отнесенной к количеству абсолютно сухого материала ωс. Зависимость между влажностью ωс материала и временем τ изображается кривой сушки, которую строят по опытным данным.

В общем случае кривая сушки состоит из нескольких участков, соответствующих различным периодам сушки. Как видно из рисунка 1.1, после небольшого промежутка времени, периода подогрева материала в течение которого влажность снижается незначительно (по кривой АВ), наступает период постоянной скорости сушки (I период). При этом влажность материала интенсивно уменьшается по прямолинейному закону (прямая ВС). Такое уменьшение наблюдается до достижения первой критической влажности ωскр1. После чего начинается период падающей скорости сушки (II период). В этом периоде уменьшение влажности материала выражается некоторой кривой (кривая СЕ), которая в общем случае состоит из двух участков различной кривизны (отрезки СD и DE). Точка перегиба D соответствует второй критической влажности ωскр2. В конце второго периода сушки влажность материала асимптотически приближается к равновесной. Достижение равновесия влажности ωр означает полное прекращение дальнейшего испарения влаги из материала (точка К).

Рисунок 1.1 Кривая сушки материала.

Скорость сушки может быть определена с помощью кривой сушки путем графического дифференцирования. Для материала данной влажности скорость сушки будет выражаться тангенсом угла наклона касательной, проведенной к точке кривой, отвечающей влажности материала.

Рисунок 1.2 Кривая скорости сушки.

На рисунке 1.2 показана кривая скорости сушки, соответствующая кривой сушки на рисунке 1.1. Горизонтальный отрезок ВС отвечает периоду постоянной скорости (I период), а отрезок СЕ – периоду падающей скорости (II период). В точке С (при первой критической влажности ωскр1) влажность на поверхности материала становится равной гигроскопической. С этого момента начинается испарение связанной влаги. Точка D (вторая критическая влажность) соответствует достижению равновесной влажности на поверхности материала (внутри материала влажность превышает равновесную). Начиная с этого момента и вплоть до установления равновесной влажности по всей толщине материала, скорость сушки определяется скоростью внутренней диффузии влаги из глубины материала к его поверхности. Одновременно вследствие высыхания все меньшая поверхность материала остается доступной для испарения влаги в окружающую среду и скорость сушки падает непропорционально уменьшению влажности ωс материала.

Рисунок 1.3 Вид кривых скорости сушки для различных материалов.

Вид кривых во втором периоде весьма разнообразен (рисунок 1.3). Кривая 1 типична для капиллярно – пористых материалов сложной структуры, для которых верхний участок кривой соответствует удалению капиллярной влаги, а нижний – адсорбционной. Линии 2 и 3 характерны для тонколистовых материалов с большой удельной поверхностью испарения влаги (бумага, ткань и т.п.), кривая 4 – для керамических изделий, обладающих меньшей удельной поверхностью испарения и теряющих в процессе сушки в основном капиллярную влагу. Точка перегиба, соответствующая ωскр2 (кривая 1), может быть выражена нечетко или отсутствовать совсем (линии 2, 3, 4).

Пример расчета сушильного барабана.

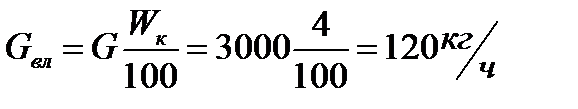

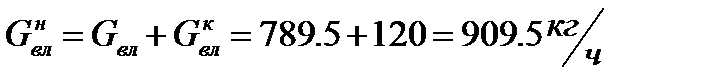

Тепловой расчет сушильного барабана для сушки глины. Производительность по сухой глине G = 3.0 т/ч. Относительная влажность: начальная Wн=24%, конечная Wк=4%. Топливо – природный газ. Состав влажного (рабочего) топлива в процентах: СО2 – 0.9; СН4 - 88,41; С2Н6 – 5.53; С3Н8 – 1.97; С4Н10 – 0.37; С5Н12 – 0.11; N2 – 1.5; Н2О – 1.21. Температура топлива – 10 °С. Размер кусков глины от 2 мм до 40 мм Средний расчетный размер – 15 мм.

А. Расчет процесса горения топлива произведен по обычной методике. Коэффициент избытка воздуха a=1.2. Теплотворная способность топлива Qнр=37357 кДж/м3. Количество воздуха, необходимое для горения топлива Ua=1.2д=11.96 м3/м3. Количество продуктов горения Ua=1.2в=13.02 м3/м3. Состав продуктов горения в процентах: СО2 – 8.32; Н2О – 15.75; О2 – 3.22; N2 – 72.71.

Температура смеси продуктов горения и воздуха, поступающей в сушильный барабан принимаем 700 °С. Рециркуляция газов и подогрев воздуха отсутствуют. Температура воздуха, поступающего для горения топлива и для разбавления продуктов горения, принимаем t1в=t2в=20 °С.

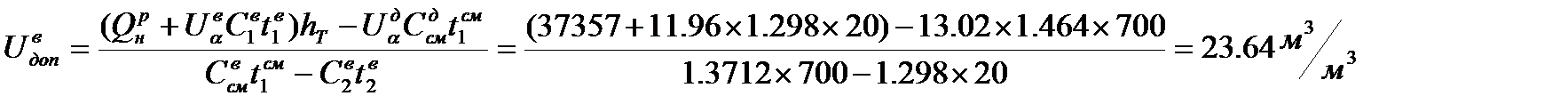

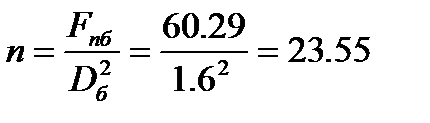

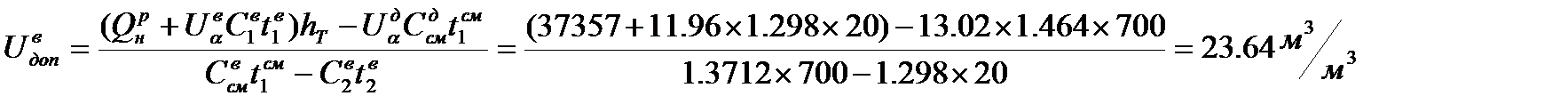

Теплоемкость продуктов горения, рассчитанная по составу продуктов горения при 700 °С, равна С700д=1.464 кДж/м3град. Теплоемкость воздуха при 20 ° – С20в=1.298; при 700 ° – С700в=1.3712 кДж/м3град. Тепловой коэффициент полезного действия топки принять hт=0.94. Количество дополнительного воздуха, поступающего для разбавления продуктов горения по формуле (А-9):

Б. Расчеты для составления теплового баланса сушильного барабана по формулам раздела Б.

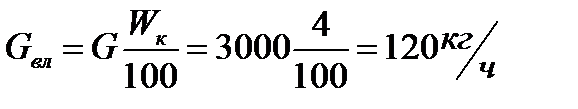

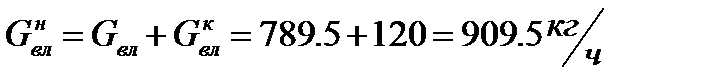

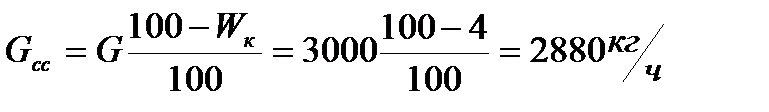

Часовое количество испаряемой влаги:

Часовое количество влаги, остающейся в высушенном материале:

Часовое количество влаги, находящейся в глине, поступающей в сушильный барабан:

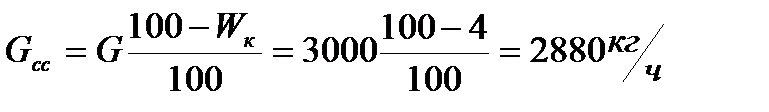

Часовое количество абсолютно сухой глины:

По табл. 1 по часовому количеству испаряемой влаги выбираем сушильный барабан диаметром Dб=1.6 м. Длина барабана 8, 10, и 12м.

Температуру глины, поступающей в барабан tнм=10 °, выходящей из барабана tкм=80 °С.

Температура смеси продуктов горения и воздуха, поступающей в барабан t1см=700 °С, выходящей из барабана (с добавкой водяных паров) tк д =100 °С.

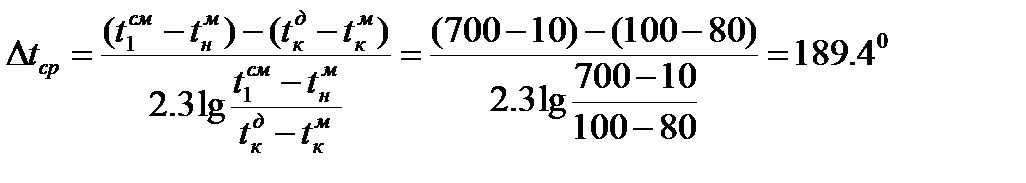

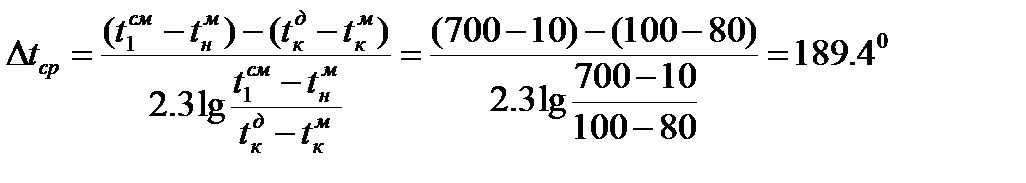

Средняя разность температур между газами и высушиваемой глиной:

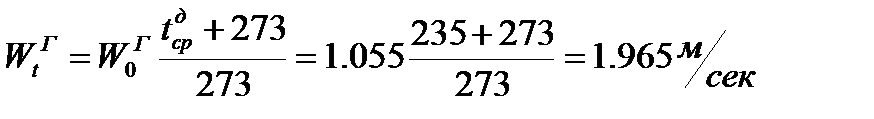

Средняя температура газов в сушильном барабане:

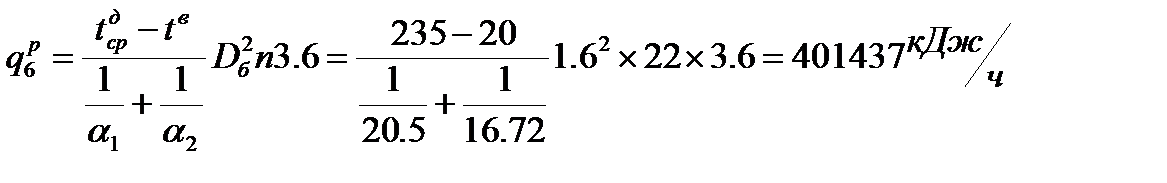

В дальнейших расчетах принимаем tсрд=235 °С. Коэффициент теплоотдачи от газов к корпусу барабана:

Ориентировочные температуры наружной поверхности барабана

Принимаем tора=130 °С и tорб=140 °С.

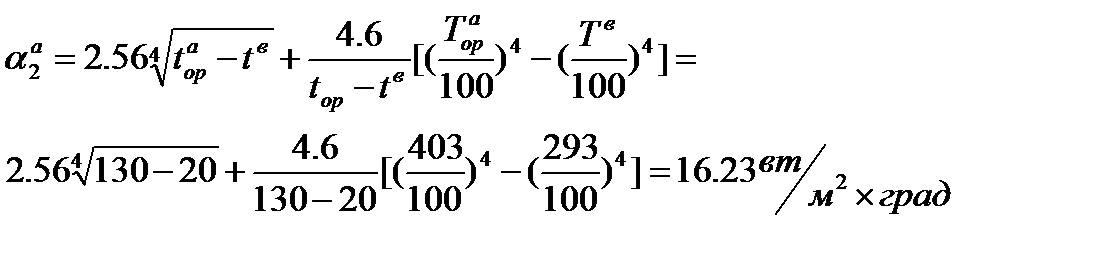

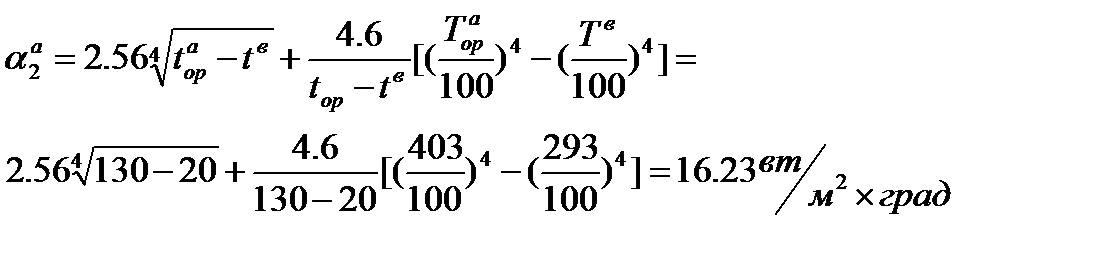

Коэффициент теплоотдачи a2:

Аналогично рассматриваем a2б=16.79 Вт/м2град.

Тепловой поток от наружной поверхности корпуса барабана при tора и tорб

qа=a2а(tора -tв)=16.23(130-20)=1785.3 Вт/м2

qб=16.79(140-20)=2014.8 Вт/м2

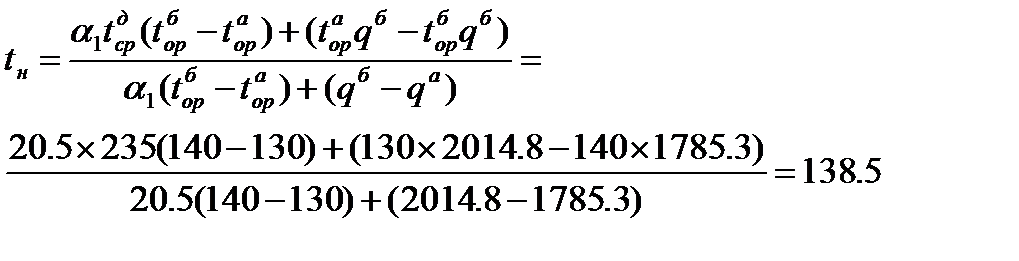

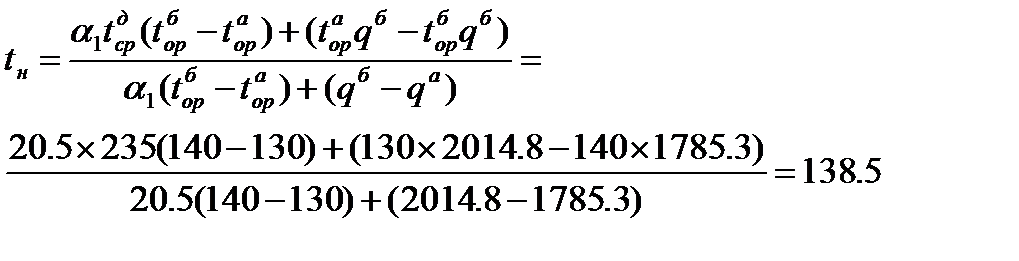

Действительная температура наружной поверхности корпуса барабана:

Коэффициент теплоотдачи от наружной поверхности корпуса барабана при tн=138.5 °С равен a2=16.72 Вт/м2град.

В. Тепловой баланс сушильного барабана.

Расчет по формулам раздела В.

Тепловой баланс сушильного барабана составляем за 1 час его работы.

Приход тепла:

1. Потенциальное тепло топлива

q1п=Qнр ∙Х=37357∙Х кДж/ч

2. Физическое тепло топлива

q2п=Х∙Ст∙tт=Х∙1.6∙10=16Х кДж/ч

Теплоемкость топлива рассчитана по составу природного газа при tт=10 °С.

3. Тепло, вносимое воздухом, поступающим в топку для горения топлива и для разбавления продуктов горения:

q3п=Х(UaвС1вt1в+UдопвС2вt2в)=

=Х(11.96∙1.298∙20+23.64∙1.298∙20)=924∙Х кДж/ч.

4. Тепло, вносимое влажной глиной:

q4п=(GccCм+GвлнСН2О)tнм=

=(2880∙0.8+909.5∙4.19)10=61150 кДж/ч

Общий приход тепла

Qп=Sqп=61150+38297∙Х кДж/ч

Расход тепла:

1. Расход тепла на испарение влаги и на нагрев водяных паров:

q1р=Gвл(2495+1.97tкд)=

=789.5(2495+1.97∙100)=3525117.5 кДж/ч

2. Тепло, уносимое глиной:

q2р=(GccCм+GвлкСН2О)tкм=

=(2880∙0.88+120∙4.19)80=242976 кДж/ч

3. Тепло, уносимое продуктами горения и дополнительным воздухом (Сд и Св рассчитываются при tкд=100 °С):

q3р=Хtкд(Uaд∙Сд+UдопвСв)=Х∙100(13.02∙1.363+23.64∙1.3005)=4849∙X кДж/ч

4. Недожог топлива:

q4р=Х∙А%/100∙Qнр=Х∙0.1/100∙37357=37.4∙Х кДж/ч

5. Потери тепла через ограждения топки

q5р=Х∙m∙Qнр=Х∙0.06∙37357=2241∙Х кДж/ч

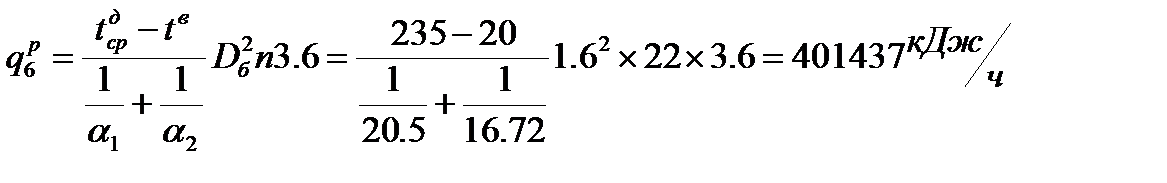

6. Потери тепла через корпус барабана (значение a1- значение коэффициента теплообмена при tсрд, a2 - значение коэффициента теплообмена при tн):

7. Неучтенные потери тепла:

q7р=0.1 Qп=0.1(61150+38297∙Х)=6115+3829.7∙Х кДж/ч

Общий расход тепла

Qр=Sqр=4175645.5+10957.1∙Х кДж/ч

Часовой расход топлива

Qр=Qп

61150+38297∙Х=4114495.5+10957.1∙Х

Х=150.5 м3/ч

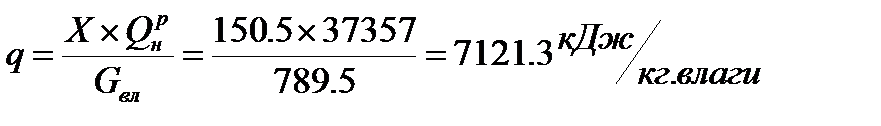

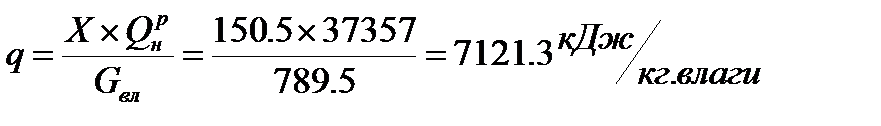

Удельный расход тепла на испарение 1 кг влаги

Тепловой баланс сушильного барабана кДж/ч.

Приход тепла:

| №

| Статьи прихода тепла

| кДж/ч

| %

|

|

| Потенциальное тепло топлива q1п

| 5622228.5

| 96.53

|

|

| Физическое тепло топлива q2п

|

| 0.04

|

|

| Теплосодержание воздуха, идущего для горения топлива и для разбавления продуктов горения q3п

|

| 2.38

|

|

| Теплосодержание глины q4п

|

| 1.05

|

| Итого приход тепла:

| 5824488.5

|

|

Расход тепла:

| №

| Статьи расхода топлива

| кДж/ч

| %

|

|

| Расход тепла на испарение влаги и на нагрев водяных паров q1р

|

| 60.53

|

|

| Теплосодержание глины, выходящей из барабана q2р

|

| 4.17

|

|

| Теплосодержание продуктов горения и дополнительного воздуха, выходящих из барабана q3р

| 729774.5

| 12.53

|

|

| Недожог топлива q4р

| 5628.7

| 0.09

|

|

| Потери тепла через ограждения топки q5р

| 337270.5

| 5.79

|

|

| Потери тепла через корпус барабана q6р

|

| 6.89

|

|

| Неучтенные потери q7р

| 582484.9

| 10.0

|

| Итого расход топлива:

|

|

|

Неувязка теплового баланса 200 кДж/ч - 0.004 %.

Г. Расчет коэффициента теплообмена.

Коэффициент заполнения барабана принимаем j=15 %.

Площадь поперечного сечения барабана с учетом коэффициента заполнения:

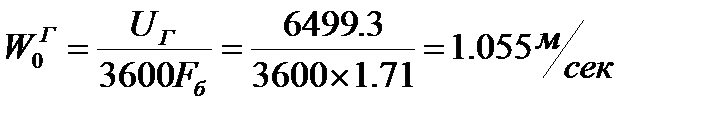

Часовое количество дополнительного воздуха и продуктов горения:

Uсм=X (Uaд – Uдопв)=150.5 (13.02+23.64)=5517.3 м3/ч

Объем часового количества влаги, удаляемой из глины:

Uвл=Gвл/0.804=789.5/0.804=982 м3/ч

Часовое количество газов, выходящих из барабана:

Uг=Uсм+Uвл=5517.3+982=6499.3 м3/ч

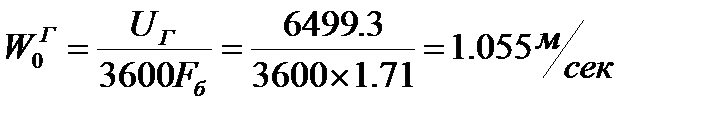

Условная скорость газов при выходе из сушильного барабана:

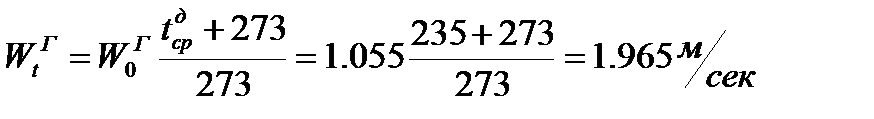

Средняя скорость газов в сушильном барабане при средней температуре tсрд:

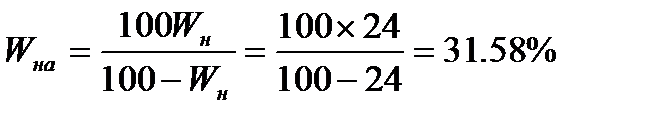

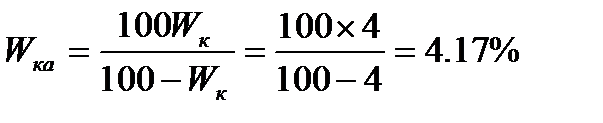

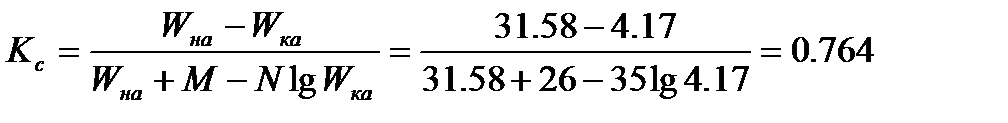

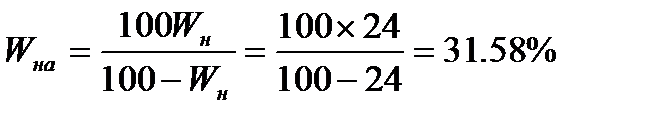

Абсолютная влажность глины:

начальная

конечная

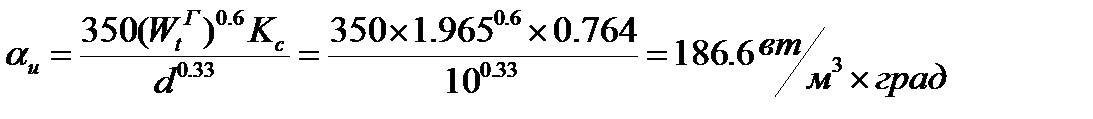

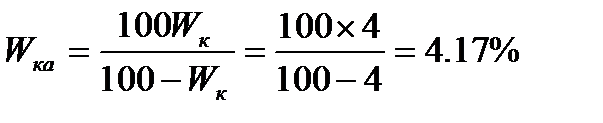

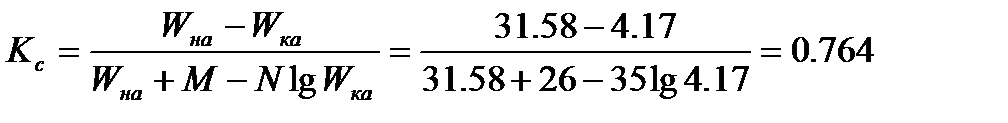

Для расчета поправочного коэффициента Kc принимаем М=26 и N=35.

Поправочный коэффициент Kс равен

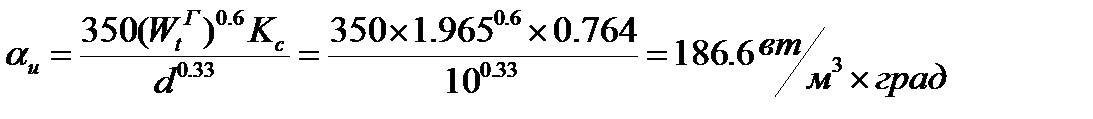

Расчетный размер куска глины 10 мм.

Объемный коэффициент теплообмена от газов к материалу

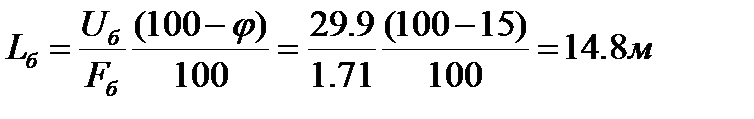

Д. Определение размеров барабана.

Количество тепла, передаваемое от газов к материалу:

Qм= q1р+q2р+q4п=3525117.5+242947+61150=3829214.5 кДж/ч

Требуемый объем сушильного барабана:

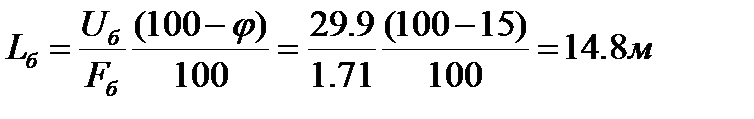

Длина барабана:

Принимаем барабан длиной LБ=12 м

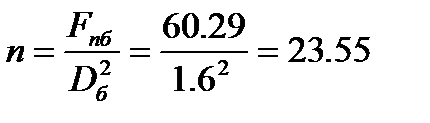

Теплоотдающая поверхность барабана

Fпб=pDбLб=p∙1.6∙12=60.29 м3

Отношение

Принято в расчете n=22. Разница в n составляет 7%.

Удельный влагосъем составляет:

Расчет размеров топки произведен по тепловому напряжению топочного пространства с учетом установки горелок типа ГНП.

ПРИЛОЖЕНИЕ

| Теплоемкость сухих материалов

| кДж/кг∙град

|

| Песок

| С=0.84

|

| Глина огнеупорная

| С20=0.8 С100=0.88

|

| Известняк

| С=0.825+0.0004t

|

| Мел

| С20=0.84 С100=0.92

|

| Шлак

| С20-100=0.754

|

| Диатомит

| С20=0.83 С100=0.88

|

| Каменные угли

| С20-100:

|

| Антрацит

| 0.92

|

| Тощие

| 1.00

|

| Бурые

| 1.13

|

| Каменные угли других марок

| 1.09

|

ЛИТЕРАТУРА

1. Павлов, К.Ф. Примеры и задачи по курсу процессов и аппаратов химической технологии./ К.Ф. Павлов, П.Г. Романков, А.А. Носков – Л.: Химия, 1987.- 576 с.

2. Левченко, П.В. Расчеты печей и сушил силикатной промышленности. - М.: Высш. шк., 1968.- 366 с.

3. Овчинников Л.Н., Овчинников Н.Л. Сушка в силикатной промышленности: Учеб. пособие/ Иван. гос. хим.- технол. ун-т. Иваново, 2004.- 104 с.

4. Д. Б. Гинзбург и др. Печи и сушилки силикатной промышленности. М., Стройиздат, 1963.

5. Д. Я. Мазуров, Теплотехническое оборудование заводов вяжущих материалов. М., Стройиздат, 1976.

6. М. В. Лыков. Сушка в химической промышленности. М., «Химия», 1970.

7. К. Я. Нохротян. Сушка и обжиг в промышленности строительной керамики. Стройиздат, 1962.

8. А. М. Баренбойм и др. Тепловые расчеты печей и сушилок силикатной промышленности. М., Стройиздат, 1964.

9. П. Д. Лебедев. Расчет и проектирование сушильных установок. М., Госэнергоиздат, 1963.

10. Теплотехнический справочник, т.2, под ред. В. Н. Юренева и П. Д. Лебедева. М., «Энергия», 1976.

11. СТН 2.055-005-79 КСУ КДВ Единицы физических величин.

12. СТСЭВ 1052-78 Метрология. Единицы физических величин.

Введение

Большинство основных и вспомогательных производств силикатной промышленности предусматривают тепловую обработку материалов.

В зависимости от вида производства и характера протекающих процессов применяют тот или иной метод тепловой обработки материалов, используя при этом наиболее эффективную конструкцию тепловой установки.

Тепловые установки, применяемые в силикатной промышленности, подразделяются на: сушильные, обжигательные и закалочные, отжигательные, плавильные и т.д.

Сушка или удаление влаги из твердых и пастообразных материалов позволяет проводить их транспортировку, придать им необходимые свойства, а так же уменьшить коррозию аппаратуры и трубопроводов при хранении или последующей обработке этих материалов. Влагу можно удалять из материалов механическими способами (отжимом, отстаиванием, фильтрованием, центрифугированием). Однако более полное обезвоживание достигается путем испарения влаги отвода образующихся паров, т.е. с помощью тепловой сушки [1].

Тепловая сушка материалов может осуществляться естественным и искусственным путями. Естественная сушка обычно производится на открытом воздухе под навесом и представляет собой процесс, при котором сушильный агент (воздух), поглотивший пары воды, отводится естественным путем без применения вентиляторов. Искусственная сушка материалов производится в специальных устройствах – сушилках, в которых сушильный агент, поглотивший пары воды, отводится при помощи вентилятора или иного вытяжного устройства. Тепло передается высушиваемому материалу этим же агентом сушки, нагретым в калорифере или полученным при сжигании топлива в топке, или излучением от поверхности нагрева.

В силикатной промышленности сушат исходные материалы (песок, комовую глину), керамические изделия и т.д. Материалы для того, чтобы подготовить их к дальнейшим технологическим процессам: измельчению, просеиванию, смешению и т.д. Керамические изделия сушат для того, чтобы придать им механическую прочность, необходимую для укладки на вагонетки и в штабели при последующем обжиге. При этом, как правило, применяется искусственная сушка материалов в специальных сушильных установках, так как естественная сушка на открытом воздухе – процесс слишком длительный.

По своей физической сущности сушка является сложным диффузионным процессом, скорость которого определяется скоростью диффузии влаги из глубины высушиваемого материала в окружающую среду.

Общие положения процесса сушки

Физические основы сушки

Сушкой называется процесс удаления влаги из твердых влажных материалов за счет ее испарения, т.е. переноса влаги тела из жидкого состояния в газообразное с последующим отводом образующихся паров с поверхности тела в окружающую среду.

Движущей силой процесса сушки является разность между давлением водяного пара над поверхностью материала и парциальным давлением водяного пара в окружающей среде.

При сушке материалов тепло подводится к телу различными способами:

− конвекцией от теплового воздуха и дымовых газов;

− лучеиспусканием от нагретых поверхностей;

− теплопроводностью;

− за счет создания в теле электрического поля высокой частоты и другими способами.

Процесс сушки базируется:

− на статике сушильных процессов, характеризующей условия равновесия процесса обезвоживания материала;

− на кинетике процесса сушки, определяющей скорость удаления влаги из материала.

Скорость и период сушки

Процесс сушки протекает со скоростью, зависящей от формы связи влаги с материалом и механизма перемещения в нем влаги. Кинетика сушки характеризуется изменением во времени средней влажности материала, отнесенной к количеству абсолютно сухого материала ωс. Зависимость между влажностью ωс материала и временем τ изображается кривой сушки, которую строят по опытным данным.

В общем случае кривая сушки состоит из нескольких участков, соответствующих различным периодам сушки. Как видно из рисунка 1.1, после небольшого промежутка времени, периода подогрева материала в течение которого влажность снижается незначительно (по кривой АВ), наступает период постоянной скорости сушки (I период). При этом влажность материала интенсивно уменьшается по прямолинейному закону (прямая ВС). Такое уменьшение наблюдается до достижения первой критической влажности ωскр1. После чего начинается период падающей скорости сушки (II период). В этом периоде уменьшение влажности материала выражается некоторой кривой (кривая СЕ), которая в общем случае состоит из двух участков различной кривизны (отрезки СD и DE). Точка перегиба D соответствует второй критической влажности ωскр2. В конце второго периода сушки влажность материала асимптотически приближается к равновесной. Достижение равновесия влажности ωр означает полное прекращение дальнейшего испарения влаги из материала (точка К).

Рисунок 1.1 Кривая сушки материала.

Скорость сушки может быть определена с помощью кривой сушки путем графического дифференцирования. Для материала данной влажности скорость сушки будет выражаться тангенсом угла наклона касательной, проведенной к точке кривой, отвечающей влажности материала.

Рисунок 1.2 Кривая скорости сушки.

На рисунке 1.2 показана кривая скорости сушки, соответствующая кривой сушки на рисунке 1.1. Горизонтальный отрезок ВС отвечает периоду постоянной скорости (I период), а отрезок СЕ – периоду падающей скорости (II период). В точке С (при первой критической влажности ωскр1) влажность на поверхности материала становится равной гигроскопической. С этого момента начинается испарение связанной влаги. Точка D (вторая критическая влажность) соответствует достижению равновесной влажности на поверхности материала (внутри материала влажность превышает равновесную). Начиная с этого момента и вплоть до установления равновесной влажности по всей толщине материала, скорость сушки определяется скоростью внутренней диффузии влаги из глубины материала к его поверхности. Одновременно вследствие высыхания все меньшая поверхность материала остается доступной для испарения влаги в окружающую среду и скорость сушки падает непропорционально уменьшению влажности ωс материала.

Рисунок 1.3 Вид кривых скорости сушки для различных материалов.

Вид кривых во втором периоде весьма разнообразен (рисунок 1.3). Кривая 1 типична для капиллярно – пористых материалов сложной структуры, для которых верхний участок кривой соответствует удалению капиллярной влаги, а нижний – адсорбционной. Линии 2 и 3 характерны для тонколистовых материалов с большой удельной поверхностью испарения влаги (бумага, ткань и т.п.), кривая 4 – для керамических изделий, обладающих меньшей удельной поверхностью испарения и теряющих в процессе сушки в основном капиллярную влагу. Точка перегиба, соответствующая ωскр2 (кривая 1), может быть выражена нечетко или отсутствовать совсем (линии 2, 3, 4).

Изменение температуры материала в процессе сушки.

Для анализа процесса сушки, помимо кривых скорости, важно знать так же характер изменения температуры материала θ в зависимости от его влажности ωс (рисунок 1.4), так как с изменением θ могут изменяться свойства материала.

Рисунок 1.4 Температурная кривая материала.

За кратковременный период подогрева материала его температура быстро повышается и достигает постоянного значения – температуры мокрого термометра tм. в период постоянной скорости сушки (1 период) все тепло, подводимое к материалу, затрачивается на интенсивное поверхностное испарение влаги и температура материала остается постоянной, (θ=tм). В период падающей скорости (2 период) испарение влаги с поверхности материала замедляется и его температура начинает повышаться,(θ › tм). Когда влажность материала уменьшается до равновесной и скорость испарения ваги падает до нуля, температура материала достигает наибольшего значения-становится равной температуре окружающей среды, (θ=tв).

Температурная кривая на рисунке 1.4 (сплошная линия) характерна для материалов, высушиваемых в виде тонких слоев. Для материалов, высушиваемых в толстом слое, при конвективной сушке температура во внутренних частях в течение почти всего процесса ниже, чем на поверхности. При сушке тонких пластин это “отстаивание” температуры проявляется значительно слабее и может возникать только во 2 периоде, в пределах от ωскр1 и ωскр2, когда происходит углубление поверхности испарения материала [3].