Цель работы. Изучение методов и приборов для определения показателей морозостойкости и термослипаемости мягких искусственных кож и полимерных пленочных материалов.

Задания: 1. Подготовить пробы мягких искусственных кож к испытанию.

2. Изучить методики проведения испытаний по определению морозостойкости при статических и динамических испытаниях.

3. Изучить методики проведения испытаний по термослипаемости.

4. Определить характеристики свойств мягких искусственных кож при низких и высоких температурах.

Основные понятия

Морозостойкость искусственных кож для верха обуви, кожгалантереи и одежды определяют в статических и динамических условиях.

Определение морозостойкости искусственных кож в статических условиях. Испытание основано на методе определения температуры, при которой разрушается проба или на лицевой поверхности появляются трещины при изгибе пробы лицевой стороной наружу на 180° по ГОСТ 15162-82 «Кожа искусственная и синтетическая и пленочные материалы. Методы определения морозостойкости в статических условиях».

Для испытания из рулона искусственной кожи вырезают для каждой температуры испытания по пять продольных и поперечных проб прямоугольной формы размерами 20х100 мм, а для определения температуры хрупкости tx - по десять проб в указанных направлениях.

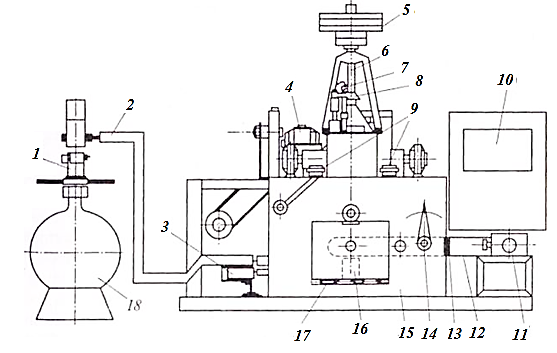

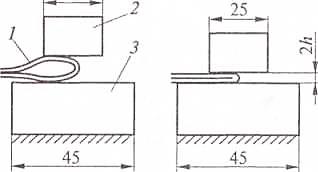

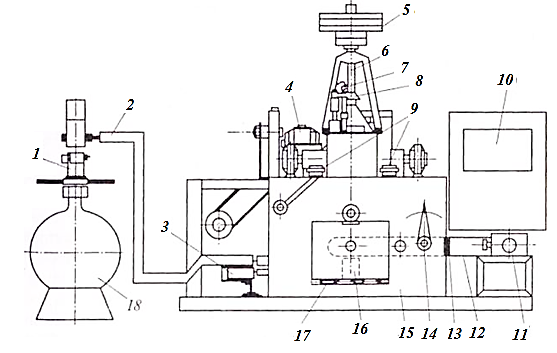

Измеряют толщину в средней части пробы с точностью до ±0,01 мм и на лицевой стороне симметрично наносят метки на расстоянии 80 мм, ограничивающие рабочий участок пробы. Испытание проводят на приборе Х-3М (рис. 12.1).

Прибор имеет две системы охлаждения: жидким азотом и смесью этилового спирта или ацетона с твердой углекислотой, что позволяет проводить испытания при температуре от 20 до -100 °С. Криокамера состоит из испытательной камеры 15, в верхней части которой размещена ванна для твердой углекислоты, которую загружают через люк 9. Жидкий азот поступает в камеру из сосуда Дьюара 18 через уплотняющее устройство с электромагнитным клапаном 1 и через трубку 2. Для циркуляции воздуха и выравнивания температуры в рабочем объеме камеры установлен вентилятор, работающий от электродвигателя 3.

Рис. 12.1. Схема прибора Х-ЗМ для определения морозостойкости мягких искусственных кож: 1 - клапан; 2 - трубка; 3 - электродвигатель; 4 - редуктор; 5- грузы; 6 - шток; 7 - контакты; 8 - микрометрический контакт; 9 - люк; 10 - потенциометр; 11 - маховик; 12- конвейер; 13- щель; 14- ручка; 15- камера; 16- рабочий столик; 17 - термометр; 18 - сосуд Дьюара.

Температура регулируется термоэлектрическими преобразователями, соединенными с потенциометром 10, с помощью которого задается и поддерживается температура. Температуру в рабочем объеме камеры контролируют по термометру 17 и потенциометру. При использовании в качестве хладагента смеси этилового спирта с твердой углекислотой температуру регулируют, добавляя твердую углекислоту.

Ввод проб в камеру и вывод их производят с помощью конвейера 12 через щель 13, снабженную специальной шторкой. Шторка открывается и закрывается ручкой 14. Конвейер перемещается при вращении маховика 11 вручную.

На верхней плите камеры смонтирован механизм нагружения пробы, состоящий из штока 6 с грузами 5 и контакта 7. Подъем и опускание штока осуществляются электродвигателем через редуктор 4 и систему зубчатых передач. Конечный зазор при сдавливании пробы между нижней площадкой штока и рабочим столиком 16 задается и фиксируется микрометрическим контактом 8. При соприкосновении верхнего и микрометрического контактов происходит мгновенный останов электродвигателя.

а б

Рис. 12.2. Схема расположения испытываемой пробы в приборе Х-ЗМ до испытания (а) и при деформировании (б):1 — проба; 2 — шток; 3 — столик

а б

Рис. 12.2. Схема расположения испытываемой пробы в приборе Х-ЗМ до испытания (а) и при деформировании (б):1 — проба; 2 — шток; 3 — столик

|

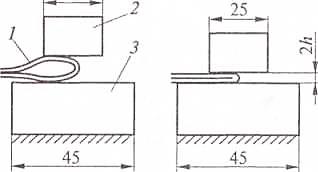

Перед испытанием проб микрометром устанавливают зазор между нижней площадкой и рабочим столиком, который равен двум толщинам 2 h испытываемой пробы. Охлаждают рабочий объем камеры до температуры, соответствующей нормативно-технической документации на испытываемый материал. Подбирают такую массу штока с грузами, чтобы гарантировать изгиб пробы на величину 2 h. Если это не удается, массу груза увеличивают на 2 кг. Первоначальная масса штока с грузами (10±0,1) кг.

После подготовки прибора пробы складывают пополам в виде петли лицевой стороной наружу (рис. 12.2, а), укрепляют зажимами на конвейерной ленте по меткам, ограничивающим рабочий участок, и вводят в камеру через каждые 2 мин. Время выдержки пробы в камере до испытания должно быть (10±1) мин.

Пробу 1 на столике 3 устанавливают так, чтобы конец петли располагался примерно по центру штока 2 (рис. 12.2, б), и проводят его деформирование. Проба под штоком находится до загорания сигнальной лампы, после чего включают обратный ход штока. Пробы после испытания выводят из криокамеры и осматривают, складывая их по линии перегиба лицевым слоем наружу. При обнаружении на поверхности трещин, видимых невооруженным глазом, или при изломе пробу считают разрушенной.

Определение температуры разрушения tp и температуры неразрушения t н пробы искожи.

В зависимости от полученных результатов температуру в криокамере повышают или понижают на 5 °С до нахождения интервала, в котором при верхней температуре не разрушается ни одна проба, а при нижней температуре разрушаются две и более.

Затем, понижая температуру от верхнего значения на 1 °С, находят температуру, при которой разрушится хотя бы одна проба. Эту температуру принимают за температуру разрушения tp. Температура разрушения, увеличенная на 1 °С, т.е. (tp+1 °С), характеризует температуру неразрушения t н пробы. Результаты измерений tp и tH заносят в табличную форму 12.1.

Температуру хрупкости t х проб материалов определяют следующим образом. Если при первоначально выбранной температуре ни одна из проб не разрушится пн, испытывают новые пробы при температурах, каждая из которых ниже или выше предыдущей на 10 °С, до тех пор, пока не будет достигнута температура, при которой часть проб разрушается (пр).

Если при этой температуре часть проб разрушилась, испытывают новые пробы при температуре выше или ниже предыдущей на 2°С. После осмотра проб определяют процент (%) соотношения числа разрушенных проб от числа испытанных.

|

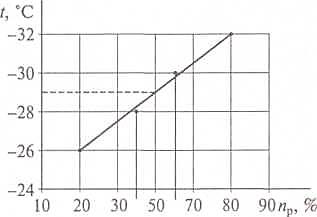

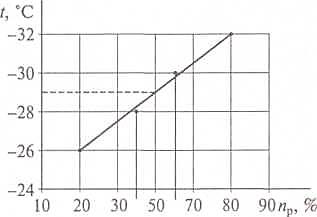

| Рис. 12.3. Зависимость температуры испытаний от числа разрушенных на приборе Х-3М проб

|

Затем строят усредненную зависимость относительного числа разрушенных проб (%) от числа испытанных (рис. 12.3). Число экспериментальных точек должно быть не менее четырех.

На полученной прямой находят точку, абсцисса которой равна 50 % разрушенных проб. Ординатой ее, значение которой округляют до 1 °С, является температура хрупкости. Результат измерений заносят в табличную форму 12.1.

Определение морозостойкости искусственных кож в динамических условиях. Испытание основано на методе ГОСТ 20876-75 «Кожа искусственная. Метод определения морозостойкости в динамических условиях», сущность которого заключается в установлении числа циклов изгиба, вызвавших разрушение полимерного покрытия или основы пробы материала при определенной температуре менее 0 °С.

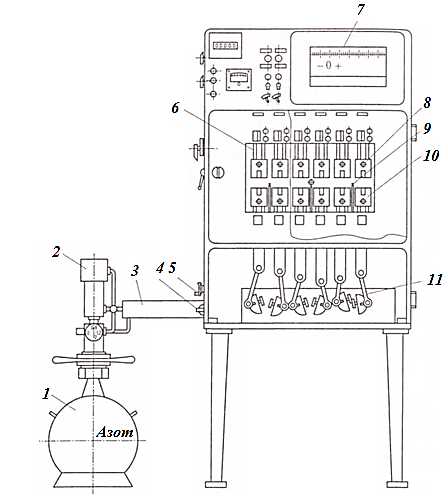

Для испытания из рулона искожи вырезают по шесть продольных и поперечных проб прямоугольной формы размерами 60x90 мм. Измеряют толщину в средней части проб с точностью до ±0,01 мм. Испытание проводят на приборе МИРМ (рис. 12.4).

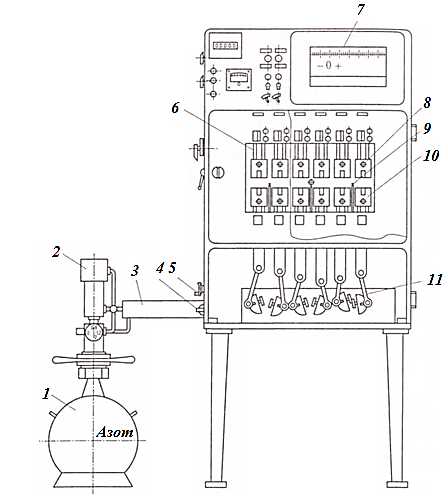

Прибор состоит из криотермокамеры с помещенным внутри нее узлом испытания, привода и системы охлаждения. Криокамера охлаждается жидким азотом, который поступает в радиатор из сосуда Дьюара 1 через уплотняющее устройство с электромагнитным клапаном 2 и трубку 3. Температура в криокамере регулируется и поддерживается с помощью потенциометра 7 и термоэлектрических преобразователей 9.

|

| Рис. 12.4. Схема прибора МИРМ для определения морозостойкости мягких искусственных кож: 1 - сосуд Дьюара; 2 - клапан; 3 - трубка; 4 - рукоятка; 5 - штурвал; 6 - регулировка зажимов; 7 - потенциометр; 8, 10 - соответственно неподвижные и подвижные зажимы; 9- термоэлектрический преобразователь; 11 – кривошипно-шатунный механизм

|

Узел испытания состоит из шести пар зажимов - подвижных 10 и неподвижных 8. Подвижные зажимы получают движение от электродвигателя через редуктор и кривошипно-шатун-ный механизм 11, который совершает возвратно-поступате-льные движения в вертикальной плоско-сти со скоростью 100 или 200 циклов в минуту.

Переключение скорости движения зажимов 10 произво-дится рукояткой 4. Подвижные зажимы перемещаются вруч-ную от штурвала 5. Длину хода подвижных зажимов регулируют изменением положения шатуна. Неподвижные зажимы имеют регулировку 6, обеспечивающую их установку с погрешностью не более ±0,1 мм. Ход подвижных зажимов равен (40 ±0,25) мм. Минимальная температура испытаний составляет (-50 °С).

Перед испытанием пробы заправляют в зажимы. Для этого подвижный зажим перемещают в крайнее нижнее положение. Неподвижный зажим устанавливают так, чтобы расстояние между ними было равно (40 ±0,1) мм плюс шесть толщин испытываемой пробы (мм).

|

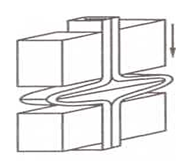

| Рис. 12.5. Схемы распо-ложения испытываемой пробы в приборе МИРМ при деформировании

|

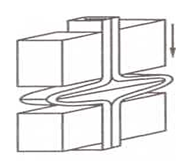

Пробу складывают по длине вдвое лицевой стороной наружу и закрепляют в зажимы прибора. После этого штурвалом перемещают нижний зажим в крайнее верхнее положение для образования ромбовидной складки (рис. 12.5) и проверяют расстояние между зажимами, которое должно быть равно 6h. По такой методике заправляют в зажимы остальные пять проб. Закрывают дверь криокамеры и охлаждают рабочий объем.

При достижении заданной температуры проводят термостатирование проб в течение 10 мин. При термостатировании проб подвижные зажимы устанавливают в среднее положе-ние. Затем включают привод прибора. Осмотр проб производится через окно в моменты отключения привода прибора.

При осмотре выявляют число циклов изгиба Nи, вызвавших разрушение полимерного покрытия или основы при соответствующей температуре испытания tи, которое используется в качестве характеристики морозостойкости.

Результаты измерений заносят в табличную форму 12.1. За окончательный результат испытаний принимают среднее арифметическое результатов параллельных определений.

Если испытания проводят в двух направлениях, подсчитывают среднее арифметическое для каждого направления и материал оценивают по наихудшему результату.

Определение термослипания полимерного покрытия искусственных кож и полимерных пленочных материалов. Для определения термослипания полимерного покрытия искусственной кожи испытывают (ГОСТ 17318-71 Кожа искусственная. Метод определения термослипания) шесть продольных проб размерами 50х100 мм.

Пробы по две складывают лицевыми поверхностями друг к другу так, чтобы поверхность контакта была размерами 50 х 50 мм.

Сложенные пары проб кладут между двумя стеклянными пластинками толщиной 2 - 3 мм и размерами 100х100 мм, нагружают грузом массой 1 кг.

Стеклянные пластинки и груз должны иметь температуру 60±2 °С или 70±2 °С в зависимости от температуры испытаний, которая определяется стандартом и техническими условиями на материал. Пластины и груз предварительно прогревают в термостате при температуре испытания в течение 2 ч.

После нагружения пробы помещают в термостат на 1 ч. По истечении времени выдержки пробы вместе со стеклянными пластинками и грузом без нарушения контакта вынимают из термостата и охлаждают в помещении в течение 1 ч.

Пробы после охлаждения освобождают от груза и стеклянных пластинок и осторожно, не нарушая контакта поверхностей, закрепляют свободные концы в тиски разрывной машины. Расстояние между тисками составляет 100 мм, скорость перемещения нижних тисков - 100 мм/мин.

Включают разрывную машину и фиксируют максимальное усилие при испытании, которое возникает при сдвиге одной поверхности пробы относительно другой.

Показатель термослипания σс (Па) вычисляют по формуле

σс = Pс / S,

где Рс - максимальное усилие, возникающее при сдвиге одной поверхности относительно другой, Н;

S - площадь контакта образцов, м2.

За результат испытания принимают среднее арифметическое результатов трех параллельных испытаний и заносят в табличную форму 12.2.

Форма 12.1

| Материал

| Номер

образца

| h,

мм

| tн, оС

| tр, оС

| nр, шт.

| nн, шт.

| tх, оС

| Nи,

циклы

| tи, оС

|

|

| Продольное

|

|

|

|

|

|

|

|

|

|

| 1... 6

|

|

|

|

|

|

|

|

|

|

| Поперечное

|

|

|

|

|

|

|

|

|

|

| 1... 6

|

|

|

|

|

|

|

|

|

Форма 12.2

| Материал

| Номер

образца

|

| S,

м2

| Рс,

н

| σс,

Па

|

|

| …

|

|

|

|

|

Выводы: Дать оценку соответствия показателей качества исследуемых искусственных кож нормативным требованиям.

Вопросы для самоподготовки

1. Какова методика определения морозостойкости мягких искусственных кож в статических условиях?

2. Какова методика определения морозостойкости мягких искусственных кож в динамических условиях?

3. Какова методика определения термослипания мягких искусственных кож?

4. Какие приборы применяют для определения этих показателей?

5. От чего зависят показатели морозостойкости мягких искусственных кож?

6. Какие факторы влияют на показатель термослипания покрытия мягких искусственных кож?

Список использованной литературы

1. ГОСТ Р 57019-2016 «Кожа искусственная обивочная. Общие технические условия»

2. ГОСТ 10354-82 - Пленка полиэтиленовая. Технические условия

3. ГОСТ 3811 (ИСО 3932, ИСО 3933, ИСО 3801) Материалы текстильные. Ткани, нетканые полотна и штучные изделия. Методы определения линейных размеров, линейной и поверхностной плотностей

4. ГОСТ 8975 Кожа искусственная. Методы определения истираемости и слипания покрытия.

5. ГОСТ 8978-2003 Кожа искусственная и пленочные материалы. Методы определения устойчивости к многократному изгибу.

6. ГОСТ 9733.3 Материалы текстильные. Метод испытания устойчивости окраски к свету в условиях искусственного освещения (ксеноновая лампа).

7. ГОСТ 9733.27 Материалы текстильные. Метод испытания устойчивости окраски к трению.

8. ГОСТ 10354 Пленка полиэтиленовая. Технические условия.

9. ГОСТ 17073 Кожа искусственная. Методы определения толщины и массы 1 м2.

10. ГОСТ 17074 Кожа искусственная. Метод определения сопротивления раздиранию.

11. ГОСТ 17317 Кожа искусственная. Метод определения прочности связи между слоями.

12. ГОСТ 20830 Кожа искусственная. Метод определения односторонних влагопоглощения и влагоотдачи.

13. ГОСТ 20840 Кожа искусственная мягкая. Пороки. Термины и определения.

14. ГОСТ 25934 Кожа искусственная. Размеры.

15. ГОСТ 25951 Пленка полиэтиленовая термоусадочная. Технические условия.

16. ГОСТ 26094 Кожа искусственная для верха обуви. Определение сортности.

17. ГОСТ 29062 (ИСО 2231) Ткани с резиновым или пластмассовым покрытием. Стационарные условия кондиционирования и испытания.

18. ГОСТ 29316 Кожа искусственная подкладочная. Метод определения устойчивости к истиранию.

19. ГОСТ Р 55826 Кожа искусственная и пленочные материалы. Методы определения гибкости, жесткости и упругости.

20. ГОСТ Р 56284 Кожа искусственная. Метод определения разрывной нагрузки и удлинения при разрыве.

21. Жихарев А.П. Практикум по материаловедению в производстве изделий легкой промышленности: учебное пособие для студ. Вузов / А.П. Жихарев, Б.Я. Краснов, Д.Г. Петропавловский. – М.: Издательский центр «Академия», 2004. – 464 с.

Учебная литература

а б

Рис. 12.2. Схема расположения испытываемой пробы в приборе Х-ЗМ до испытания (а) и при деформировании (б):1 — проба; 2 — шток; 3 — столик

а б

Рис. 12.2. Схема расположения испытываемой пробы в приборе Х-ЗМ до испытания (а) и при деформировании (б):1 — проба; 2 — шток; 3 — столик