В химической технике широко применяют массообменные процессы: абсорбцию, экстракцию, ректификацию, адсорбцию и сушку.

Абсорбция – избирательное поглощение газов или паров жидким поглотителем (абсорбентом). Этот процесс представляет собой переход вещества из газовой или паровой фазы в жидкую.

Экстракция – извлечение растворенного вещества из одной жидкости другой жидкостью. Этот процесс представляет собой переход вещества из одной жидкой фазы в другую.

Ректификация – разделение жидкой смеси на компоненты путем противоточного взаимодействия потоков пара и жидкости. Этот процесс включает переходы вещества из жидкой фазы в паровую и из паровой в жидкую.

Адсорбция – избирательное поглощение газов, паров или растворенных в жидкости веществ поверхностью пористого твердого поглотителя (адсорбента), способного поглощать одно или несколько веществ из их смеси. Этот процесс представляет собой переход вещества из газовой, паровой или жидкой фаз в пористый твердый материал.

Сушка – удаление влаги из твердых влажных материалов путем ее испарения. Этот процесс представляет собой переход влаги из твердого влажного материала в паровую или газовую фазу.

Скорость перечисленных процессов определяется скоростью перехода вещества из одной фазы в другую (скоростью массопередачи).

В большинстве процессов массопередачи участвуют три вещества:

1) распределяющее вещество, составляющее первую фазу;

2) распределяющее вещество, составляющее вторую фазу;

3) распределяемое вещество, переходящее из одной фазы в другую.

Распределяющие вещества не участвуют в процессе массопередачи, а являются носителями распределяемого вещества.

Массообменные процессы обратимы, т. е. распределяемое вещество может переходить из одной фазы в другую в зависимости от концентрации этого вещества в обеих фазах и условий равновесия.

Переход вещества из одной фазы в другую происходит при отсутствии состояния равновесия между фазами.

При отклонения от состояния равновесия происходит переход вещества из фазы, в которой его содержание выше равновесного, в фазу, где содержание этого вещества ниже равновесного.

Скорость перехода вещества пропорциональна степени отклонения от равновесия, которую можно выразить как разность концентраций – рабочей концентрации вещества в одной из фаз и равновесной концентрации в ней данного вещества. Эта разность концентраций является движущей силой процесса массопередачи. Кроме того, скорость перехода вещества пропорциональна поверхности соприкосновения фаз.

Скорость перехода вещества можно определить как количество вещества, переходящего в единицу времени из одной фазы в другую.

Различают два основных вида процессов массопередачи:

1) массообмен между жидкостью и.газом (паром) или между двумя несмешивающимися жидкостями;

2) массообмен между твердым телом и жидкостью, газом или паром.

II Абсорбция

Абсорбцией называется процесс поглощения газа или пара жидким поглотителем (абсорбентом). Обратный процесс – выделение поглощенного газа из поглотителя – называется десорбцией.

В промышленности абсорбция с последующей десорбцией широко применяется для выделения из газовых смесей ценных компонентов (например, для извлечения из коксового газа аммиака, бензола и др.); для очистки технологических и горючих газов от вредных примесей (например, при очистке их от сероводорода); для санитарной очистки газов (например, отходящих газов от сернистого ангидрида) и т.д.

В некоторых случаях десорбцию не проводят, если извлекаемый компонент и поглотитель являются дешевыми или отбросными продуктами или если в результате абсорбции получается готовый продукт (например, соляная кислота при абсорбции хлористого водорода водой).

Растворимость газов в жидкостях зависит от свойств газа и жидкости, от температуры и парциального (давление отдельно взятого компонента в газовой смеси) давления растворяющегося газа (компонента) в газовой смеси.

Устройство абсорберов

При абсорбции процесс массопередачи протекает на поверхности соприкосновения фаз. Поэтому в аппаратах для поглощения газов жидкостями (абсорберах) должна быть создана развитая поверхность соприкосновения между газом и жидкостью

По способу образования этой поверхности абсорбционные аппараты можно разделить на поверхностные, барботажные и распыливающие.

Поверхностные абсорберы

В абсорберах этого типа поверхностью соприкосновения фаз является зеркало жидкости или поверхность протекающей жидкой пленки.

Абсорберы с соприкосновением фаз на поверхности зеркала жидкости представляют собой сосуды, в которых газ проходит над свободной поверхностью неподвижной или медленно протекающей жидкости. Поверхность соприкосновения газа и жидкости в таких аппаратах мала, поэтому обычно приходится устанавливать ряд последовательно соединенных абсорберов с противоточным движением газа и жидкости.

Для отвода тепла, выделяющегося при абсорбции, в абсорберах устанавливают змеевики, охлаждаемые водой или другим хладоагентом, помещают абсорберы в сосуды с проточной водой или орошают наружные поверхности стенок.

Поверхностные абсорберы малоэффективны и имеют ограниченное применение, главным образом, для абсорбции небольших количеств хорошо растворимых газов (например, для поглощения хлористого водорода водой).

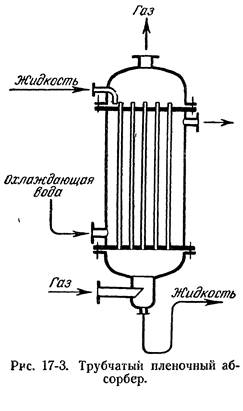

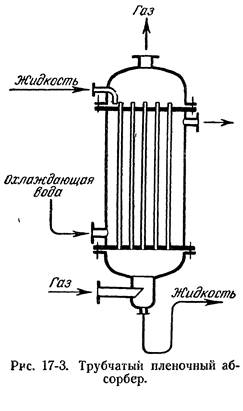

Пленочные абсорберы. К таким аппаратам относятся трубчатые абсорберы и абсорберы с листовой насадкой.

Трубчатый абсорбер (рис. 1) сходен по устройству с теплообменником пленочного типа. Поглотитель поступает на верхнюю трубную решетку, распределяется по трубам и стекает по их внутренней поверхности в виде тонкой пленки.

Газ движется по трубам снизу вверх навстречу стекающей жидкой пленке. Для отвода выделяющегося при абсорбции тепла по межтрубному пространству пропускают воду или другой охлаждающий агент.

Абсорбер с листовой насадкой (рис. 2) представляет собой колонну, в которой размещена насадка 1 в виде вертикально установленных листов твердого материала (дерево, металл, пластмассы и др.) или туго натянутых полотнищ ткани.

Над насадкой размещены распределительные устройства 2 для орошения каждого элемента насадки с обеих сторон. Движение жидкости и газа в этом аппарате происходит так же, как в трубчатом абсорбере.

Насадочные абсорберы представляют собой колонны, загруженные насадкой – твердыми телами различной формы; при наличии насадки увеличивается поверхность соприкосновения газа и жидкости.

Наиболее распространена насадка в виде тонкостенных колец высотой, равной диаметру, который колеблется в пределах 15-150 мм. Кольца беспорядочно засыпают в аппарат навалом, или укладывают правильными рядами, сдвинутыми друг относительно друга. Такая правильная укладка практически возможна только при загрузке колец диаметром более 50 мм. Кольца изготовляют из антикоррозионных материалов (керамика, фарфор), реже из стали.

Широко применяют также хордовую насадку, которая представляет собой ряд решеток из досок, поставленных на ребро, причем решетки сдвинуты друг относительно друга на 45º или 90º. В качестве насадок применяют также кокс и дробленый кварц, засыпаемые в виде кусков размером 25-100 мм.

Жидкость стекает по поверхности насадки тонкой пленкой и одновременно распределяется в слое насадки в виде капель и брызг. При подаче жидкости на беспорядочно загруженную насадку не достигайся равномерное распределение жидкости по сечению насадки на всей высоте ее слоя, т.к. плотность засыпки насадки возле стенок всегда меньше, чем по оси аппарата Вследствие этого жидкость растекается к стенкам, причем на некотором расстоянии от верхнего уровня слоя орошение центральной части насадки часто становится недостаточным.

Насадочный абсорбер показан на рис. 3. Насадка 1 опирается на решетки 2, в которых имеются отверстия для прохождения газа и стока жидкости. Газ поступает в колонну снизу и движется вверх противотоком по отношению к жидкости. Подаваемая на насадку жидкость должна быть равномерно распределена по сечению колонны. Для подачи жидкости применяют желоба, дырчатые трубы и другие устройства.

В абсорбере, показанном на рис. 3, жидкость подается на насадку при помощи распределительного стакана (брызгалка), в котором имеется большое количество отверстий диаметром 3-6 мм. Жидкость поступает в распределительный стакан из напорного бака или подается непосредственно насосом и вытекает из отверстий стакана отдельными струями.

Чтобы предотвратить растекание жидкости к стенкам, иногда насадку засыпают не сплошь на всю высоту, а в виде отдельных слоев, как показано на рис. 3. Высота отдельных слоев 1,5-3 м. Для перераспределения жидкости и отвода ее от стенок под каждым слоем насадки, кроме нижнего, устанавливают направляющий конус 4.

Насадочные колонны – наиболее распространенный тип абсорбера. Преимуществом их является простота устройства, особенно важная при работе с агрессивными средами, т.к. в этом случае требуется защита от коррозии только корпуса колонны и поддерживающих насадку решеток, насадка же может быть выполнена из химически стойкого материала (керамика, фарфор). Другое преимущество насадочных колонн – более низкое, чем в барботажных абсорберах, гидравлическое сопротивление.

Но насадочные колонны мало пригодны при работе с загрязненными жидкостями, а в случае малых количеств орошающей жидкости не дают удовлетворительных результатов, т.к. при низкой плотности орошения не достигается полная смачиваемость насадки. Кроме того, в насадочных колоннах затруднен отвод тепла, выделяющегося при поглощении газа; отвод тепла может быть осуществлен только в выносных холодильниках — путем рециркуляции поглотителя или путем промежуточного охлаждения.

Барботажные абсорберы

В барботажных абсорберах поверхность соприкосновения фаз развивается потоками газа, распределяющегося в жидкости в виде пузырьков и струек. Такое движение газа, называемое барботажем, осуществляется в тарельчатых колоннах с колпачковыми, ситчатыми или провальными тарелками. Подобный же характер взаимодействия газа и жидкости наблюдается в насадочных колоннах, работающих в режиме подписания.

Особенностью тарельчатых колонн является ступенчатый характер проводимого в них процесса (в отличие от непрерывного процесса в насадочных колоннах), газ и жидкость последовательно соприкасаются на отдельных ступенях (тарелках) аппарата.

Колонны с колпачковыми тарелками. В колпачковых тарелках газ барботируется через жидкость, выходя из прорезей колпачков, расположенных на каждой тарелке. В прорезях газ дробится на мелкие струйки, которые по выходе из прорези почти сразу поднимаются вверх, и проходя через слой жидкости на тарелке, сливаются друг с другом.

В колоннах с колпачковыми тарелками (рис. 4) находятся тарелки 1 с патрубками 2, закрытые сверху колпачками 3.

Нижние края колпачков снабжены зубцами или прорезями в виде узких вертикальных щелей. Жидкость перетекает с тарелки на тарелку через переливные трубы 4. Уровень жидкости на тарелке соответствует высоте, на которую верхние концы переливных труб выступают над тарелкой. Чтобы жидкость перетекала только по переливным трубам, а не через патрубки 2, верхние концы патрубков должны быть выше уровня жидкости. Нижние края колпачков погружены в жидкость так, чтобы уровень жидкости был выше верха прорезей.

Газ проходит по патрубкам 2 в пространство под колпачками и, выходя через отверстия между зубцами или через прорези в колпачках, барботируется через слой жидкости.

Чтобы газ не попадал в переливные трубы и не препятствовал нормальному перетоку жидкости с тарелки на тарелку, нижние концы переливных труб опущены под уровень жидкости. Благодаря этому создается гидрозатвор, предотвращающий прохождение газа через переливные трубы.

Колонны с ситчатыми тарелками. Ситчатые тарелки (рис. 5) имеют отверстия 1 диаметром 2-5 мм; газ проходит через отверстия и барботируется через слой жидкости на тарелке.

При нормальной работе колонны жидкость не протекает через отверстия, т.к. она поддерживается снизу давлением газа. Высота слоя жидкости на тарелке составляет 25-30 мл и определяется положением верхних концов переливных труб 2.

Ситчатые колонны отличаются простотой устройства и высокой эффективностью. Основной их недостаток заключается в том, что они удовлетворительно работают лишь в ограниченном диапазоне нагрузок. При низких нагрузках, когда скорость газа мала, жидкость протекает через отверстия и работа колонны нарушается. При больших нагрузках гидравлическое сопротивление тарелки сильно возрастает, причем наблюдается значительный унос жидкости (хотя на ситчатых тарелках унос меньше, чем на колпачковых тарелках). Другой недостаток ситчатых колонн состоит в том, что отверстия в тарелках легко забиваются.

Колонны с провальными тарелками. В провальных тарелках отсутствуют переливные трубы, вследствие этого газ и жидкость проходят через одни и те же отверстия.

Дырчатые провальные тарелки по устройству аналогичны ситчатым тарелкам и отличаются от них лишь отсутствием переливных труб.

Решетчатые тарелки (рис. 6а) имеют отверстия в виде фрезерованных щелей 1 шириной 3-4 мм. Иногда тарелки собирают из полос, поставленных на ребро.

Трубчато-решетчатые тарелки являются разновидностью решетчатых. Решетку образует труба 2, изогнутая в плоскую спираль (рис. 6б), или ряд параллельных труб 2, присоединенных к коллекторам 4 (рис. 6в). По трубам пропускают охлаждающий агент для отвода тепла, выделяющегося при абсорбции. Не занятую трубами площадь тарелки перекрывают перфорированным листом 3, живое сечение которого близко к живому сечению решетчатой части тарелки.

Благодаря отсутствию переливных устройств провальные тарелки проще тарелок других типов.

Преимуществами барботажных абсорберов являются хороший контакт между фазами и возможность работы при любом, в том числе при низком, расходе жидкости. В барботажных абсорберах может быть осуществлен отвод тепла. Для этого на тарелках устанавливают змеевики, по которым протекает охлаждающий агент, или применяют выносные холодильники, через которые проходит жидкость, поступающая с вышележащей тарелки на нижележащую тарелку. Барботажные абсорберы по сравнению с насадочными более пригодны для работы с загрязненными средами.

Основные недостатки барботажных абсорберов – сложность конструкции и высокое гидравлические сопротивление, связанное при пропускания больших количеств газа со значительными затратами энергии на перемещение газа через аппарат. Поэтому барботажные абсорберы применяют преимущественно в тех случаях, когда абсорбция ведется под повышенным давлением, т.к. при этом высокое гидравлическое сопротивление не существенно.

Распыливающие абсорберы

В распыливающих абсорберах поверхность соприкосновения фаз создается путем распыления жидкости в массе газа на мелкие капли. Такие абсорберы изготовляются обычно в виде колонн, в которых распыление жидкости производится сверху, а газ движется снизу вверх. Применяются они главным образом для поглощения хорошо растворимых газов.

Общая поверхность капель возрастает с увеличением плотности орошения и с уменьшением их размера и скорости движения. Поэтому для эффективной работы абсорбера большая плотность орошения имеет решающее значение.

Распыление жидкости производят механическими или пневматическими форсунками и центробежными распылителями. Преимуществами распыливающих абсорберов являются их простота и дешевизна, низкое гидравлическое сопротивление и возможность использования при абсорбции газов, сильно загрязненных механическими примесями.

К их недостатках относятся трудность применения загрязненных жидкостей в качестве поглотителей, необходимость затраты энергии на распыление жидкости и применения больших плотностей орошения, а также трудность регулирования количества подаваемой жидкости.

III Десорбция

Десорбцию (отгонку) выделение растворенного газа из раствора проводят одним из следующих способов:

1) в токе инертного газа;

2) выпариванием раствора;

3) в вакууме.

Применяется также комбинирование этих способов.

Отгонка в токе инертного газа (собственно десорбция) является процессом, обратным абсорбции. При соприкосновении раствора с инертным газом растворенный газ переходит в газовую фазу, т.к. парциальное давление газа над раствором выше, чем в газовой смеси. Процесс ведут в насадочных или барботажных колоннах, раствор подается в колонну сверху, инертный газ снизу; из нижней части колонны отводится регенерированный раствор, из верхней — выделенный из раствора газ в смеси с инертным газом.

В качестве инертного газа применяют большей частью воздух. При этом выделенный из раствора газообразный компонент получается не в чистом виде, а в виде смеси с воздухом. Поэтому данный способ отгонки применяется в тех случаях, когда извлеченный из газов компонент (например, вредная примесь) не используется или может быть использован при невысокой концентрации.

Отгонка с инертным газом применяется также при обогащении газов, т.е. для получения более концентрированной газовой смеси, чем исходная смесь, из которой данный компонент извлекают путем абсорбции.

При десорбции нерастворимых в воде газов в качестве инертного газа применяют водяной пар. Смесь выделенного компонента с водяным паром по выходе из колонны направляется в конденсатор, в котором водяной пар конденсируется, а выделяемый компонент получается в чистом виде. Если компонент имеет достаточно высокую температуру кипения (например, бензол), он конденсируется вместе с водяным паром и отделение его от воды производится путем отстаивания.

Отгонка путем выпаривания раствора производится при помощи обогрева глухим паром. При этом из раствора удаляется не только выделяемый компонент, но испаряется также часть растворителя.

Для разделения компонента и паров растворителя прибегают к ректификации.

Отгонка в вакууме обычно комбинируется с отгонкой путем выпаривания и применяется в тех случаях, когда при атмосферном давлении невозможно достаточно полное выделение компонента из поглотителя. При отгонке в вакууме газообразный компонент, выделяемый на установке, отсасывается вакуум-насосом.

IV Экстракция

Экстракцией называют процессы разделения жидких смесей и извлечения компонентов из твердых веществ при помощи жидкого растворителя (эксграгента), избирательно растворяющего только извлекаемые компоненты.

Исходная жидкая смесь обрабатывается экстрагентом, который не растворим или мало растворим в исходной смеси. В результате взаимодействия экстрагента с исходным раствором образуются: экстракт — раствор извлеченных из исходной смеси компонентов в экстрагенте и рафинат — жидкая смесь, обедненная извлекаемыми компонентами и обычно содержащая некоторое количество экстрагента.

Разделение жидкой смеси методом экстракции складывается из следующих процессов:

1) смешение исходной смеси с экстрагентом для создания между ними тесного контакта;

2) разделение двух несмешивающихся жидких фаз (экстракта и рафината);

3) регенерация экстрагента, т. е. удаление его из экстракта и рафината.

Ниже показала принципиальная схема процесса экстракцигп

(без регенерации экстрагента):

В процессе экстракции растворенное в жидкой фазе вещество распределяется между этой и другой жидкой фазой (экстрагентом) до достижения динамического равновесия. Состояние равновесия фаз при экстракции характеризуется законом равновесного распределения, который выражают через коэффициент распределения, представляющий собой отношение равновесных концентраций распределяемого вещества в экстракте и рафинате при данной температуре.

Устройство экстракторов

По характеру изменения состава жидких фаз экстракционные аппараты можно разделить на две группы:

1) дифференциально-контактные экстракторы, в которых характер изменения состава фаз близок к непрерывному;

2) ступенчатые экстракторы, в которых изменение состава фаз происходит скачкообразно (ступенчато), в каждой ступени осуществляется смешение и разделение (сепарация) фаз.

Экстракторы обеих групп могут быть классифицированы по двум признакам:

1) по способу контакта между сплошной фазой, заполняющей аппарат, и дисперсной фазой, распределяемой в виде капель в сплошной фазе. Контакт между фазами возможен за счет собственной энергии потоков фаз (экстракторы без механических перемешивающих устройств), или за счет подвода энергии извне (механические экстракторы);

2) по виду сепарации фаз, которая может происходить вследствие разности плоскостей фаз (гравитационная сепарация) или под действием центробежных сил (центробежная сепарация).

Экстракторы, в которых смешение и сепарация фаз происходят в поле центробежных сил, называются центробежными.

Классификация экстракционных аппаратов: