ОБЩАЯ ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ

Лекция 1

Лекция 2

Основные закономерности химико-технологического процесса

I Понятие о химико-технологическом процессе

В химической технологии рассматривается совокупность физических и химических явлений, из комплекса которых складывается технологический процесс. Химико-технологический процесс представляет собой следующие взаимосвязанные элементарные процессы (стадии):

1) подвод реагирующих компонентов в зону реакции;

2) химические реакции;

3) отвод из зоны реакции полученных продуктов.

Подвод реагирующих компонентов в зону реакции совершается молекулярной диффузией (это процесс взаимного проникновения молекул или атомов одного вещества между молекулами или атомами другого, приводящий к самопроизвольному выравниванию их концентраций по всему занимаемому объему; например, распространение запахов) или конвекцией (это вид теплопередачи, при котором внутренняя энергия передается струями и потоками).

Химические реакции – это второй этап химико-технологического процесса. В реагирующей системе происходит несколько последовательных (иногда и параллельных) химических реакций, приводящих к образованию основного продукта и к ряду побочных реакций между основными исходными веществами и примесями. В результате кроме основного образуются побочные продукты или отходы и отбросы производства, т.е. продукты реакций, не имеющие значительной ценности.

Отвод продуктов из зоны реакции может осуществляться так же, как и подвод компонентов: диффузией, конвекцией и переходом вещества из одной фазы в другую.

Общую скорость технологического процесса может лимитировать скорость одного из трех составляющих элементарных процессов, который протекает медленнее других.

Если наиболее медленно идут химические реакции, и они лимитируют общую скорость, то процесс происходит в кинетической области. В этом случае увеличивают концентрацию исходных веществ, температуру и применяют катализаторы.

Если общую скорость процесса лимитирует подвод реагентов в зону реакции ил отвод продуктов, то процесс происходит в диффузионной области. Скорость диффузии увеличивают перемешиванием, повышением температуры и концентраций, переводом системы из многофазной в однофазную.

Если скорости всех элементов, составляющих технологический процесс, соизмеримы (почти одинаковы), то необходимо повышать температуру и концентрацию исходных веществ для увеличения диффузии.

Знание основных закономерностей химической технологии существенно облегчает выявление такого технологического режима, который позволяет проводить процесс наиболее эффективно.

Лекция 3

Химические реакторы

Одним из основных элементов любой химико-технологической системы (ХТС) является химический реактор. Химический реактор – это аппарат, в котором осуществляются химические процессы, сочетающие химические реакции с массо- и теплообменом. Типичные реакторы – промышленные печи, контактные аппараты, реакторы с механическими, пневматическими и струйным перемешиванием, варочные котлы и т.п.

Все аппараты, расположенные до реактора, предназначены для подготовки сырья к химической переработке; все то, что находится после реактора, необходимо для разделения получающихся в реакторе продуктов.

Основные требования к промышленным реакторам:

Максимальная производительность и интенсивность работы.

Для расчета интенсивности применяют следующую формулу:

,

,

где П – производительность; Vск – расход смеси, м3/ч; Спк – концентрация продукта на выходе из реактора, кг/м3; V – реакционный объем, м3; Vк – конечная объемная скорость, ч-1.

Легкая управляемость и безопасность работы.

Эти условия обеспечиваются рациональной конструкцией реактора и малыми колебаниями параметров технологического режима, позволяющими легко автоматизировать работу реактора.

II Сравнение реакторов

Одним из факторов, которые используются для сравнения и выбора реактора, является влияние концентрации реагентов, точнее движущей силы процесса на производительность реактора. При этом условно принимается постоянство других параметров технологического режима.

Реакторы идеального вытеснения и полного смешивания. При прохождении реакционной смеси через реактор идеального вытеснения уменьшается концентрация исходных реагентов по высоте или длине реактора и в соответствии с этим снижается движущая сила процесса, а при постоянстве других параметров – и скорость процесса.

Аналогичная картина наблюдается в реакторах периодического действия.

Средние концентрации исходных веществ, а следовательно, и средняя движущая сила процесса для этих типов реакторов определяется формулой:

,

,

где Сср – средняя концентрация исходных веществ,  – начальная концентрация исходных веществ,

– начальная концентрация исходных веществ,  – конечная концентрация.

– конечная концентрация.

При прохождении реагентов через реактор полного смешения  =

=  . Следовательно, средняя движущая сила процесса в проточных реакторах смешения всегда ниже, чем в реакторах периодического действия и в реакторах вытеснения.

. Следовательно, средняя движущая сила процесса в проточных реакторах смешения всегда ниже, чем в реакторах периодического действия и в реакторах вытеснения.

Также следует заметить, что постоянство температуры и концентрации реагентов по всему объему реактора смешения облегчает управление процессом, автоматизацию работы реактора. В реакторах смешения эффективнее, чем при режиме вытеснения, протекают реакции с высокими концентрациями реагентов и при больших тепловых эффектах реакции. Интенсивное перемешивание улучшает условие теплопередачи; уменьшаются теплообменные поверхности для отвода или подвода теплоты от реагирующей системы.

С другой стороны, перемешивание может вызвать нежелательное истирание твердых реагентов, эрозию аппаратуры, усиление уноса из реактора измельченных твердых частиц или капель жидкости. Энергетические затраты в реакторах смешения могут быть в несколько раз выше, чем при режиме вытеснения.

Единичный реактор и каскад реакторов полного смешивания. Движущая сила процесса в каскаде будет больше, чем в единичном реакторе. Разница в движущей силе будет тем больше, чем большее число реакторов в каскаде. При бесконечно большом числе реакторов в каскаде движущая сила каскада приближается к движущей силе реактора идеального вытеснения. Но чем больше число реакторов в каскаде, тем для данной степени превращения меньше реакционный объем системы.

Реакторы периодического и непрерывного действия. Реакторы периодического действия работают при нестационарном технологическом режиме. При этом независимо от степени перемешивания реагирующих масс изменяются во времени не только концентрации реагентов, но и температура, давление, а соответственно, и константа скорости процесса. Если периодический реактор работает в режиме полного смешения, то время, необходимое для достижения заданной степени превращения, рассчитывается по характеристическому уравнению, которое совпадает с характеристическим уравнением реактора идеального вытеснения. Следовательно, если были бы возможны одинаковые условия проведения процесса в реакторах периодического действия и идеального вытеснения, то их объемы были бы равны между собой. Но условия протекания процесса в промышленных проточных реакторах лучше, чем в периодических.

Кроме того, производительность реактора периодического действия ниже, чем реактора идеального вытеснения, работающего непрерывно, потому что при использовании периодически действующего реактора затрачивается время на загрузку реагентов, после чего в нем происходит химическое превращение. По окончании реакции производят опорожнение реактора, на что также требуется определенное количество времени.

Критерием целесообразности проведения процесса периодически или непрерывно является сравнение экономических показателей работы реактора, а также себестоимость получаемой продукции в зависимости от производительности аппаратуры.

Таким образом, при небольшой производительности может оказаться экономически выгодным использование реактора периодического действия.

Лекция 4

II Модели ХТС

Существуют две модели ХТС – математическая и обобщенная.

Математические модели — формализованное представление системы, позволяющее анализировать ее математическими методами, в том числе математическим моделированием. Эти модели дают математическое описание функционирования ХТС виде формул, графиков. Математические модели делятся на символические и иконографические.

Символические математические модели в виде формул, уравнений, неравенств и т.д. передают взаимосвязь между элементами, параметрами и показателями эффективности функционирования системы. Таким образом, такая модель отражает состояние системы в формализованном виде.

Иконографические математические модели в графической форме отображают качественные свойства ХТС или количественные соотношения между параметрами ХТС. Они дают возможность качественного и частичного количественного установления связей между элементами ХТС.

Обобщенные модели — качественные модели. Они дают общее представление о функционировании ХТС, об элементах, исходном сырье, промежуточных и конечных продуктах ХТС. Обобщенные модели бывают двух типов — операционно-описательные и иконографические.

Операционно-описательная обобщенная модель дает упрощенное представление о ХТС, т.е. словесные сведения о функционировании системы. Эти модели включают химическую схему процесса, в основу которой положены химические реакции, протекающие при переработке сырья. При этом рассматриваются не только основные, но и возможные побочные реакции, снижающие выход целевого продукта и селективность, обуславливающие образование отходов, увеличение расхода энергии на переработку сырья и т.д.

Операционно-описательная модель может включать спецификацию основного оборудования, сведения о сырье, выпускаемо продукции и параметрах процесса. Примерами подобной модели могут служить технологические регламенты и другая эксплуатационная и технологическая документация на предприятиях и проектных организациях.

Иконографические обобщенныемодели представляют ХТС в графическом изображении. Такая модель позволяет получить наглядное представление о способе соединения отдельных элементов системы. Это дается в виде схем: функциональной, технологической, структурной, операторной.

IV Технологические связи

Рассмотрение схем ХТС показывает, что существует определенное взаимодействие между отдельными элементами (технологическими операторами) ХТС. Это взаимодействие обеспечивается наличием технологических связей между ними. Различают следующие технологические связи: последовательные, последовательно-обводные (байпас), параллельные, обратные (рециклы) и перекрестные.

Последовательная технологическая связь – это типичная схема с открытой цепью. Для нее характерна то, что выходящий из элемента ХТС поток целиком поступает в следующий элемент, т. е. выходящий из данного элемента поток является входящим для последующего элемента (рис. 5).

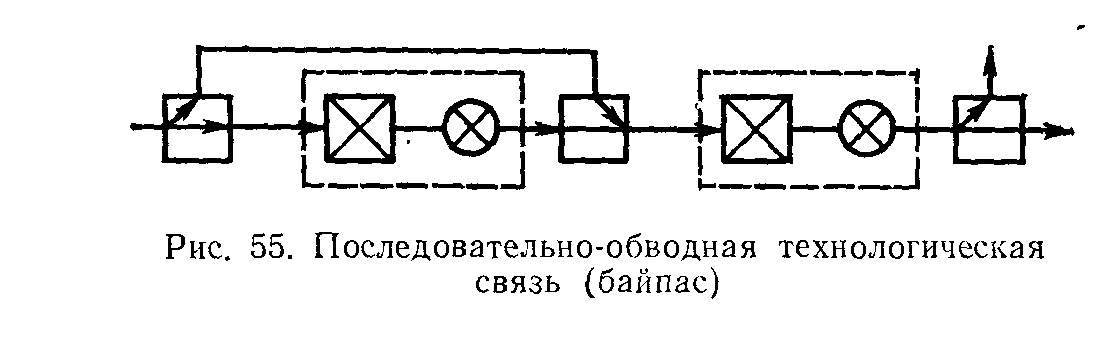

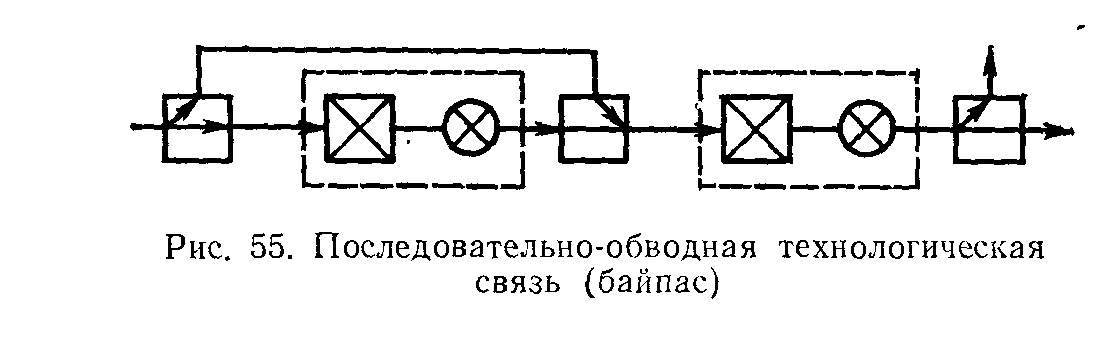

Последовательно-обводная технологическая связь (байпас) изображена на рис. 6,

из которого следует, что операторы химического превращения соединены последовательно. Сырье, поступившее на переработку, разделяется на два потока. Один поток последовательно проходит через все ступени батареи или реактора. Второй смешивается с продуктами, выходящими из первой ступени, и полученная смесь направляется в следующую ступень. Подобная связь используется, например, при проведении обратимых экзотермических реакций в адиабатических реакторах. В этих случаях введение холодного байпасного потока позволяет регулировать температуру процесса и тем самым обеспечивать его проведение в соответствии с оптимальным температурным режимом,

Параллельные технологические связи (рис. 7) применяются в тех случаях, когда ставится задача увеличения производительности и мощности ХТС без увеличения степени превращения и мощности отдельных реакторов.

Параллельные технологические связи реализуются так же и тогда, когда на базе одного исходного сырья при его переработке в ХТС производят несколько целевых продуктов.

Обратная технологическая связь (циклическая схема, рецикл) заключается в том, что имеется обратный технологический поток, который связывает выходной поток какого-либо последующего элемента ХТС со входом одного из предыдущих элементов (рис. 8).

На изображенной операторной схеме рис. 8 обратным потоком (рециклом) является поток VE, который выходит из оператора разделения и направляется в оператор смешения. Потоки VA, входящие в систему, VD — выходящие из нее и внутренние технологические потоки VВ и VС, соединяющие между собой элементы системы и имеющие одинаковое направление с потоками VA и VD, образуют основной технологический поток системы.

Перекрестная технологическая связь (рис. 9) осуществляется, главным образом с целью эффективного использования энергии в ХТС.

Такого типа связи широко применяются для утилизации отходящих газов или продуктов реакции для на-грева поступающего сырья.

Таким образом, в ХТСимеется некоторое число последовательных, параллельных, последовательно-обводных (байпасных), обратных и перекрестных связей между элементами ХТС. При этом наличие обратных связей приводит к образованию в ХТСзамкнутых контуров. С этой точки зрения ХТС подразделяются на разомкнутые и замкнутые.

Разомкнутые ХТС,т. е. системы с открытой цепью, могут включать комбинации последовательных, параллельных и байпасных технологических связей между элементами системы. В такой связи основные технологические потоки проходят только один раз через главные элементы системы.

Замкнутые ХТС,т.е. циклические системы, содержат, по крайней мере, одну обратную технологическую связь по потокам массы или энергии, которая образует замкнутый контур, состоящий из отдельных элементов системы.

ОБЩАЯ ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ

Лекция 1

Общие закономерности химической технологии

Технология – наука о способах и процессах производства промышленных продуктов из природного сырья.

Промышленные продукты могут служить средствами производства (например, металлообрабатывающие станки или серная кислота) или предметами народного потребления (например, хозяйственные изделия из пластмассы или одежда из химических волокон). В то же время многие готовые промышленные продукты могут использоваться как сырье для последующих производств. Например, аммиак служит основным сырьем в производстве азотной кислоты, которая в свою очередь применяется при получении минеральных удобрений, органических нитропроизводных и ряда других веществ.

Способ производства – это совокупность всех операций, которые проходит сырье до получения из него продукта. Способ производства представляет собой последовательные операции, протекающие в соответствующих машинах и аппаратах. Взаимосвязь между отдельными аппаратами и реакторами с описанием происходящих в них процессов и превращений называют технологической схемой. Технологическая схема описывается в тексте или последовательным схематическим изображением соединенных между собой машин и аппаратов, или последовательным условным обозначением связанных между собой операций.

Операция – это сочетание различных технологических процессов. Операция может происходить в одном или нескольких аппаратах (машинах).

Технология делится на механическую и химическую.

В механической технологии рассматриваются процессы, в которых изменяется форма или внешний вид и физические свойства материала, а в химической – процессы коренного изменения состава, свойств и внутреннего строения вещества.

Развитие химической промышленности определяется в значительной степени совершенствованием химической технологии. Главной целью технического прогресса является повышение производительности труда с одновременным улучшением качества продукции и снижением ее себестоимости.

Основные взаимосвязанные направления развития химической техники:

· увеличение масштабов производства, мощностей химико-технологических мощностей (ХТС) и отдельных аппаратов;

· интенсификация работы аппаратов;

· снижение энергозатрат и максимальное использование теплоты химических реакций;

· уменьшение количества стадий производства и переход к циклическим (замкнутым) системам;

· замена периодических процессов непрерывными;

· механизация трудоемких операций и автоматизация производства.

Более эффективным увеличением мощностей химико-технологических систем является укрупнение аппаратов, входящих в систему. Основное преимущество укрупнение аппаратов, т.е. увеличение их объемов без существенного изменения конструкции, – это увеличение производительности, которая пропорциональна возрастанию рабочего объема аппарата.

Производительность (П) – это количество выработанного продукта (G) или переработанного сырья за единицу времени (τ):

[кг/ч; т/ч]

[кг/ч; т/ч]

В ряде производств количество выработанного продукта измеряют его объемом (VП), тогда производительность будет иметь вид:

[м3/ч]

[м3/ч]

Увеличение объема аппарата приводит к экономии металла или другого конструкционного материала в расчете на единицу реакционного объема и на единицу вырабатываемой продукции. Однако увеличение объема аппарата без значительного усложнения его конструкции возможно лишь до некоторого предела. Поэтому эффективнее повысить производительность аппаратов за счет интенсификации их работы.

Интенсивность работы аппарата (I) – это его производительность, отнесенная к какой-либо величине, которая характеризует размеры данного аппарата. Обычно используют объем аппарата или площадь его сечения:

Интенсификация достигается двумя путями:

1) улучшением конструкций машин или аппаратов;

2) совершенствованием технологических процессов в аппаратах данного вида.

Интенсификация целесообразна, если не вызывает большого роста затрат энергии на проведение процесса.

Снижение затрат энергии на единицу продукции достигается следующими путями:

· уменьшение гидравлических сопротивлений всех аппаратов и трубопроводов химико-технологической системы;

· понижение степени перемешивания реагирующих масс.

Главная мера экономии энергии в химических производствах – это максимальное использование теплоты химических реакций для нагревания исходных веществ до оптимальной температуры и для выработки пара, являющимся ценным побочным продуктом для ряда химических производств. Для повышения степени использования теплоты реакций стремятся увеличивать концентрации реагентов, размещать теплообменные элементы и трубы паровых котлов непосредственно в реакционной зоне.

Уменьшение количества стадий производства и переход к циклическим (замкнутым) системам приводит к снижению затрат на капитальное строительство (т.е. позволяет снизить количество применяемых аппаратов) и уменьшению себестоимости продукции.

Замена периодических процессов непрерывными – это направление технического прогресса, характерное для химической промышленности.

Периодический процесс – это процесс, в котором порция сырья загружается в аппарат и проходит в нем ряд стадий обработки, и затем выгружаются все образовавшиеся вещества. Таким образом, от загрузки сырья до выгрузки продукта проходит определенный период времени. Аппарат не работает (простаивает) во время загрузки и выгрузки. Эти операции связаны с затратой большого количества труда. Еще труднее автоматизировать периодические процессы, т.к. показатели режима (температура, давление и концентрация вещества), меняются в течение всего периода реакции. Также периодические процессы сложны в обслуживании; качество продукции может сильно измениться в зависимости от режима обслуживания. Все эти причины побуждают заменять периодические процессы непрерывными.

Непрерывные процессы – это процессы, в которых поступление сырья в аппарат и выпуск продукции происходят непрерывно (или систематическими порциями) в течение длительного времени. При этом технологические процессы протекают одновременно со вспомогательными и транспортными операциями. Простоев оборудования нет, производительность аппаратов выше. В каждой точке аппарата соблюдаются постоянная температура, концентрация веществ, давление и т.п., поэтому легко вести наблюдение за работой аппаратов, механизировать систему загрузки сырья и выгрузку продукта, автоматизировать процесс. При непрерывном процессе обычно улучшается качество продукции, облегчается использование теплоты реакции и отходов производства (например, газов), т.к. они выделяются равномерно.

Механизация – это замена физического труда человека машинным. Механизация повышает производительность труда за счет интенсификации работы аппаратуры или сокращения штата обслуживания персонала.

Автоматизация (АСУ ТП – автоматизированная система управления технологическим процессом)– это освобождение человека от непосредственного выполнения функций управления производственными процессами и передачей этих функций автоматическим устройствам. Это позволяет увеличивать производительность труда и улучшать качество продукции при хороших экономических показателях производства. Автоматизация процесса осуществляется в основном сочетанием трех основных приборов: измерителя (или датчика), регулятора и исполнительного механизма. Измеритель, замеряя какой-либо показатель технологического режима, посылает импульс регулятору, который сравнивает значение измеренного показателя с заданным и, в случае отклонения, посылает команду исполнителю.

Лекция 2

,

, ,

, – начальная концентрация исходных веществ,

– начальная концентрация исходных веществ,  – конечная концентрация.

– конечная концентрация.

[кг/ч; т/ч]

[кг/ч; т/ч] [м3/ч]

[м3/ч]