Соединительные части

Трубопроводные системы кроме ровных участков также имеют всевозможные места с заворотами, ответвлениями, переходами с одного диаметра на другой и т.п. Для их монтажа применяют особые соединительные детали, которые и называются - соединительные детали трубопроводов, фитинги.

Фитинги позволяют не только разветвить, завернуть трубопровод, сформировать переход или подсоединить любой вид трубопроводной арматуры, но и обеспечить герметичность системы.

Соединительные элементы трубопроводов, фитинги, применяются на трубопроводах, транспортирующих любую рабочую среду. Они широко используются в коммунальной сфере для создания водо-, газопроводов, канализационных систем.

В производственной сфере соединительные элементы трубопроводов применяются для трубопроводных систем, которые транспортируют агрессивные химические среды, воду, газ с разными примесями. Фитинги также устанавливают на трубопроводы, транспортирующие нефть, природный газ, продукты нефтепереработки.

Виды соединений элементы трубопроводов:

- Неразъемное соединение - совершается при помощи пайки, сварки, прессования, бетонирования либо склеивания.

- Разъемное соединение - резьбовое, фланцевое, раструбное, с использованием муфт и другое.

Тип присоединения фитингов выбирают исходя из следующих факторов: материала, физико-механических свойств транспортируемой рабочей среды, условий эксплуатации и места монтажа трубопровода. В ситуации, когда предполагается частая разборка, переборка, замена элементов трубопроводной системы, то следует использовать разъемные соединения. В обратном случае, при постоянном использовании всех элементов трубопроводной системы, а также для обеспечения максимальной герметичности системы, рекомендуется использовать приварное присоединение элементов трубопровода.

В зависимости от типа присоединения элементов трубопровода, подбираются и соединительные детали. Но, кроме типа присоединения, фитинги различаются по назначению.

Самые востребованные соединительные детали трубопровода:

- Отводы;

- Тройники;

- Переходы;

- Фланцы;

- Соединительные муфты.

Отводы

Этот тип фитингов используют в случае, когда необходимо изменить траекторию движения потока рабочей среды по трубопроводу. Отвод представляет собой изогнутый отрезок трубы под углом от 3 до 180 градусов и применяется при монтаже любых типов трубопроводных систем - водо- и газопроводов, магистралей, теплотрасс. Наиболее востребованы отводы с углом поворота в 90 градусов.

Отводы производятся в следующих конфигурациях:

- Гнутые отводы. Угол поворота отвода от 3 до 90 градусов. Такие соединительные элементы имеют небольшой диаметр и выполняются путем сгиба трубы под воздействием высокой температуры. Данные отводы изготовляют на специальном оборудовании.

- Штампованные отводы. Такие отводы производятся при помощи штамповки заготовки с последующей сваркой. Угол поворота данных фитингов составляет от 45 до 180 градусов.

- Цельнотянутые гнутые отводы. Изделия данного типа изготавливаются на протяжном станке и обладают небольшим радиусом кривизны.

- Сварные секционные отводы. Соединительные элементы данного вида, изготовлены методом сварки отдельных отрезков труб между собой. Такие отводы могут иметь значительный диаметр.

Наиболее востребованными являются крутоизогнутые отводы со следующими углами поворота:

- 45 градусов;

- 60 градусов;

- 90 градусов;

- 180 градусов.

В последнее время особенной популярностью при монтаже трубопроводов стали пользоваться нержавеющие отводы. Такие соединительные элементы изготавливаются из стали, содержащей в своем составе хром. Преимуществом таких отвод служит устойчивость к коррозии и разным агрессивным средам.

Тройники

Тройники довольно популярный вид фитингов, необходимых для соединения трубопроводов в местах разветвления трубопроводной системы. Данный вид соединительных элементов подвергаются динамическим нагрузкам, поэтому к ним предъявляют особые требования по прочности.

Тройники подразделяются на несколько типов. В зависимости от отношения размера горловины к размеру корпусу тройника, их различают на следующие виды:

- Переходные тройники. У данных соединительных элементов трубопровода различный диаметр горловины и проходных отверстий корпуса. Используются такие тройники на участках магистрали, где ответвленный трубопровод отличается диаметром от центрального трубопровода.

- Равнопроходные тройники. Такие тройники обладают одинаковым (равным) диаметром горловины и проходных отверстий корпуса.

По способу изготовления тройники можно разделить на следующие группы:

- литые;

- изготовленные с помощью газовой вырезки с последующей их сварки.

- штампованные с последующей механической обработкой.

- штампованные со сваркой.

По способу присоединения тройники бывают сварными и фланцевыми.

Переходы

Соединительные элементы трубопровода, в задачу которых входит плавно изменять диаметр трубопровода по которому транспортируется рабочая среда, получили название переходы.

Основными параметрами переходов являются входной и выходной диаметр, и длина перехода.

По виду изготовления переходы делятся на несколько видов.

Эксцентричные переходы

У эксцентрических переходов входной и выходное отверстие расположены не на единой оси, а немного смещены в сторону. Такие соединительные изделия используются в том случае, когда опоры трубопровода находятся не на одной высоте.

Концентрические переходы

Переходы концентрические - это соединительные элементы, у которых проходные отверстия находятся на одной оси.

Методы изготовления переходов бывают следующие:

- ковка или штамповка заготовок с последующей механической обработкой.

- вальцовка листов с последующим применением сварки.

- штамповка из листа со сваркой.

- штамповка трубной заготовки.

Методы монтажа на трубопровод бывают двух видов: сварка и с помощью фланцев.

Фланцевое соединение используется для трубопроводов с высоким давлением, а к системам с малым давлением, таким как, водопроводы и др. переходы монтируются с помощью сварки.

Фланцы

Очень популярный вид фитингов – это фланцы. Они применяются в трубопроводных системах для создания разъемного соединения. Изготавливаются фланцы в форме диска или квадратной рамки. После монтажа фланцы стягивают арматуру или трубы одного диаметра болтами или шпильками.

Обычно фланцы монтируются в местах присоединения трубопровода к арматуре, оборудованию с ответными фланцами, либо на участках труб, которые подлежат замене в процессе эксплуатации.

Фланцы изготавливаются по ГОСТ и ОСТ. Они имеют стандартные размеры и аналогичный с трубами условный диаметр (Ду). Для повышения герметичности соединения арматуры с трубопроводом при монтаже фланцев применяется прокладка из паронита или резины. Свойства и материал такой прокладки подбирается в зависимости от характеристик транспортируемой рабочей среды.

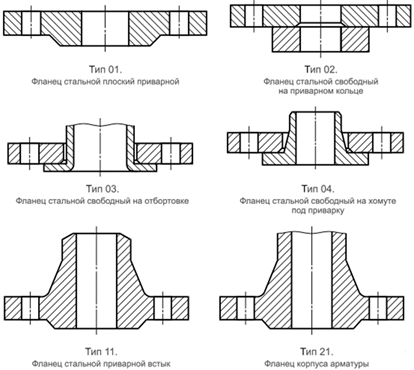

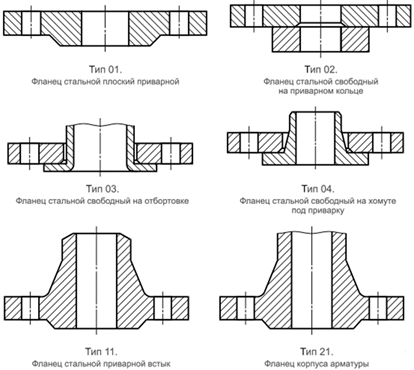

По методу соединения фланцы бывают резьбовыми и сварными.

По ГОСТ 12815 сварные фланцы подразделяются на:

- Плоские приварные. Привариваются двумя швами;

- Приварные встык;

- Свободные на приварном кольце.

Данные изделия изготавливаются при помощи ковки, штамповки, литья, методом вырезки из цельного металла с последующей металлообработкой. Материалы изготовления – различные стали: углеродистая (сталь 20, 25), легированная (09Г2С, 10Г2), нержавеющая (12Х18Н10Т, 15ХМ) и т.п. Материал из которого изготавливают фитинг подбирается учитывая условия эксплуатации и параметры рабочей среды.

В соответствии с ГОСТ 12815-80 в зависимости от вида уплотнительных плоскостей, фланцы делятся на 8 типов:

- С выступом;

- С соединительным выступом;

- С впадиной;

- С пазом;

- С шипом,

- Под прокладку овального сечения;

- Шип-паз под фторопластовые прокладки;

- Под линзовую прокладку.

Фланцы обладают высокой прочностью, химической устойчивостью, теплостойкостью, хорошими показателями упругости. Они используются на трубопроводах всех видов, в том числе на трубопроводных системах и трубах с повышенным давлением транспортируемой рабочей среды.

Муфты

Соединительная муфта - это тип соединительных элементов, у которых внутренний диаметр равен наружному диаметру соединяемых труб. Применяются соединительные муфты как для монтажа разборных, так и монолитных трубопроводов. При монтаже разборных трубопроводов используют резьбовые муфты, при монтаже монолитных применяют клеевые муфты либо муфты под сварное соединение.

Муфты монтируются на трубопровод сверху и стягивают его, обеспечивая герметичное соединение. Материал соединительной муфты должен быть полностью идентичен материалу соединяемых труб.

Ещё один вид соединительных муфт – это раструбные муфты. Сфера их применения - монтаж в безнапорные трубопроводы (например, в канализацию). Для герметичности таких соединения используют резиновые уплотнения.

По большому счету, муфта является альтернативой фланцевому соединению. Резьбовая муфта в стальном трубопроводе так же, как и фланцы дает возможность производить демонтаж и замену отдельных деталей и участков трубопровода.

При выборе соединительных деталей необходимо обращать внимание на тепловое расширение материала, из которого изготовлены трубы и фитинги. Материал труб и соединительных деталей должен быть одинаковым. Данное условие необходимо для обеспечения герметичности и надежности трубопроводной системы.

Так же очень важно чтобы все соединительные детали были изготовлены в соответствие с требованиями ГОСТ. Детали изготовленные по ГОСТу полностью соответствуют по своим габаритам ответным трубам, а также обладают всеми необходимыми физико-химическими свойствами. При приобретении соединительных деталей необходимо убедиться в наличии всех сертификатов соответствия на данные изделия.

Типы устройств

Оборудование подразделяется на 4 категории:

- задвижка;

- клапан;

- кран;

- дисковой затвор.

Задвижка – это устройство, у которого запирающая или регулирующая деталь переходит под прямым углом к оси потока. Такой тип подразделяется на следующие виды:

- клиновые;

- параллельные;

- с выдвижным штоком;

- со шпинделем.

Для задвижек характерно следующее:

- большая высота установки;

- малая длина;

- слабое гидравлическое сопротивление;

- высокое воздействие на привод затвора;

- медленное сбрасывание;

- деформация внешней стороны седла (при работе с загрязненными веществами).

Клапан ошибочно называют вентилем, что создает проблемы в процессе проектирования и обсуждения плана с персоналом. В клапане запирающая или регулирующая деталь переходит параллельно потоку рабочей среды. Клапаны могут быть:

- тарельчатыми;

- игольчатыми;

- односедельными;

- двухседельными.

Элемент отличается следующим:

- малая строительная высота;

- большая длина;

- быстрое движение рабочей среды;

- мощное гидравлическое сопротивление;

- высокая герметичность.

В кране запирающая деталь выполняется по форме тела вращения (или части). Элемент двигается вокруг собственной оси, которая находится произвольно по отношению к потоку рабочей среды. Перед поворотом происходят возвратно-поступательные движения. Краны могут быть конусными, шаровыми и цилиндрическими.

Для кранов характерны малая строительная высота и быстрое срабатывание, как для клапанов, и малая строительная длина, как для задвижек.

Дисковой затвор имеет форму диска. Запирающий или регулирующий элемент двигается вокруг оси, расположенной под углом в 90 ° и меньше (градусы зависят от модели) по отношению к потоку рабочей среды.

Дисковой затвор характеризуется слабыми свойствами: строительная высота и длина, воздействие на привод затвора и гидравлическое сопротивление.

По сфере применения

Функциональное назначение оборудования может быть разным. По сфере использования трубопроводная арматура классифицируется на:

- запорную;

- обратную;

- предохранительную;

- распределительно-смесительную;

- регулирующую;

- отключающую (защитную).

Трубопроводная арматура может быть изготовлена на заказ под определенные условия эксплуатации. Также, существуют стандартные категории.

Запорная арматура

Запорное оборудование предназначено для перекрытия потока рабочей среды с герметизацией. Арматура состоит из спускной части, которая сбрасывает среду из емкостей и трубопроводной системы, и контрольной части, предназначенной для контроля уровня среды в емкостях, забора пробы, выпуска воздуха, дренажа и других задач.

Запорная арматура применяется чаще всего при обустройстве трубопроводных систем (80%). Устройство позволяет регулировать степень герметизации при перекрытии потока окружающей среды. Здесь, герметичность и ее ресурс являются стандартными показателями качества трубопроводной арматуры.

У запорного оборудования 2 состояния (открыто или закрыто) и дополнительно 2-3 промежуточных положений. Такая арматура применяется в следующих сферах:

- морской транспорт;

- глубоководные аппараты;

- авиатехника;

- космические аппараты;

- атомная энергетика;

- магистральные газо- и нефтепроводы.

Обратная арматура

Назначение оборудования – обеспечение движения потока рабочей среды в едином направлении. Чаще обратная арматура используется для ограничения эмиссии во внешнюю среду при аварийном разрушении трубопровода.

Оборудование применяется при одновременной эксплуатации нескольких насосов для предотвращения смешивания рабочих сред. Например, в фильтрационных системах устанавливается обратная арматура, которая не дает смешаться очищенным и загрязненным материалам.

Предохранительная арматура

Устройство предназначено для защиты трубопровода от аварийного изменения температуры и других характеристик рабочей среды при автоматическом сбросе избытков.

Предохранительная арматура обеспечивает бесперебойную эксплуатацию и надежность трубопроводных систем. Оборудование устраняет критическое изменение характеристик внутреннего вещества, что может произойти по различным причинам:

- выведение из строя участка трубопровода;

- недочет сотрудников;

- внутренние изменения;

- воздействие внешних условий.

Предохранительная арматура устанавливается в трубопроводных системах транспортных установках, на объектах промышленного и энергетического назначения.

Регулирующая арматура

Устройство регулирует характеристики рабочей среды с целью экономичной и безопасной работы и формирования сложных производственных конструкций с различными компонентами.

Используя регулирующую и запорную арматуру, обеспечивается нормальное функционирование и оперативная управляемость трубопроводных систем на масштабных объектах. Такое оборудование применяется на АЭС.

По типу соединения

Существует 5 способов соединения трубопроводной арматуры с основным оборудованием.

Фланцевое соединение

Дисковой затвор предусматривает многоразовую установку, в случае чистки и ремонта арматуры. Фланцы отличаются высокой герметичностью и устойчивостью к большим скачкам давления.

Минусом фланцевого соединения является то, что при регулярных перепадах давления плотность на участках затяжки уменьшается. Герметизация ухудшается на отдельных местах. Другой недостаток фланцев – их большие габариты, по сравнению с другими деталями. Крепление регулярно проверяется, так как оно ослабевает спустя время.

Муфтовое соединение

В таких конструкциях соединяющиеся участки трубопровода имеют резьбу с внутренней стороны, с помощью которой и происходит соединение. Муфтовый метод подходит к трубам, диаметром не более 80 мм и рабочим давлением 10 атм. Этот способ применим к полипропиленовым, полиэтиленовым и металлопластиковым конструкциям. Муфтовое соединение подходит только для конструкций, предназначенных для транспортировки нейтральных и негорючих жидкостей.

Некоторые современные канализационные трубопроводы соединяются муфтовым методом без внутренней резьбы. Места стыковки уплотняются резиновыми кольцами.

Цапковое соединение

При установке применяется 1 или 2 винтовых захвата. Цапковое соединение подходит для быстрого монтажа, например, напорного пожарного рукава или водопроводной арматуры. В других случаях используются иные методы.

Цапковое соединение подходит для трубопроводов с высоким давлением рабочей среды.

Штуцерное соединение

Участки соединяются так: на одну часть устанавливается накидная гайка, на другой находится наружная резьба. Герметизация обеспечивается плотной прокладкой. Соединение арматуры с трубопроводом резьбовое.

Штуцерное соединение применяется при установке труб малого диаметра, не более 15 мм. Чаще всего, метод используется для лабораторных трубопроводов.

Приварка

Данный тип соединения считается самым надежным и долговечным. Приварка используется при обустройстве трубопровода, по которому будут протекать опасные вещества.

Детали привариваются друг к другу. Присоединительные патрубки предварительно подготавливаются к соединению.

По методу герметизации

Трубопроводная арматура подразделяется на 3 типа, в зависимости от способа герметизации:

- мембранная;

- сальниковая;

- сильфонная.

Мембранная арматура предназначена для уплотнения деталей корпуса и соединительных элементов, которые двигаются снаружи. Устройство уплотняет трубопровод в затворе.

Сальниковая арматура обеспечивает уплотнение штока (шпинделя), относительно внешней среды. Герметизация обеспечивается с помощью сальниковой набивки. Элемент устанавливается вблизи подвижного штока (шпинделя).

Сильфонная арматура выполняет ту же функцию, что и сальниковое оборудование. В качестве уплотнителя используется сильфон, силовая или чувствительная деталь.

задвижка

задвижка  клапан-вентиль

клапан-вентиль

вентиль регулировочный

вентиль регулировочный

задвижка клиновая

задвижка клиновая  кран

кран

клапаны регулирующие

клапаны регулирующие

запорная арматура

запорная арматура

кран-бабочка

кран-бабочка

Смазочные материалы – это вещества с высокими антифрикционными свойствами, которые наносятся на контактирующие поверхности с целью облегчения их взаимного перемещения и уменьшения износа.ОБЩИЕ

Необходимость в применении смазочных материалов возникла еще в глубокой древности – с момента изобретения колеса. Чтобы оно легко вращалось, не скрипело и долго служило, на ось наносили животный жир или растительное масло.

По мере появления более сложных механизмов эксплуатационные требования к смазкам возрастали, в связи с чем в натуральную жировую основу начали добавлять мыло, графит, квасцы и прочие ингредиенты, снижающие коэффициент трения. Но получаемые смеси дорого стоили и имели низкую термостабильность. Поэтому во второй половине XIX века, с внедрением в производство быстроходных станков, мощного прессового оборудования, паровых машин и т.д., инженеры и химики упорно искали приемлемые по цене материалы, способные сохранять смазывающую способность при высоких температурах.

Настоящей революцией в развитии смазок стало использование продуктов нефтепереработки – минеральных масел. Сегодня на их основе создаются смазочные материалы, которые не только эффективно уменьшают силу трения, но и:

ü надежно защищают узлы и механизмы от коррозии, очищают их от загрязнений и продуктов износа, предотвращают образование царапин и задиров;

ü при механической обработке деталей отводят тепло из рабочей зоны станка, обеспечивают тщательное удаление стружки и абразивных частиц, чем продлевают срок службы инструмента и оборудования, улучшают качество продукции;

ü используются в качестве рабочего тела гидравлических приводов и амортизаторов, изолирующей и теплоотводящей среды в масляных трансформаторах;

ü герметизируют зазоры в цилиндропоршневых группах, чем повышают КПД поршневых компрессоров, двигателей внутреннего сгорания.

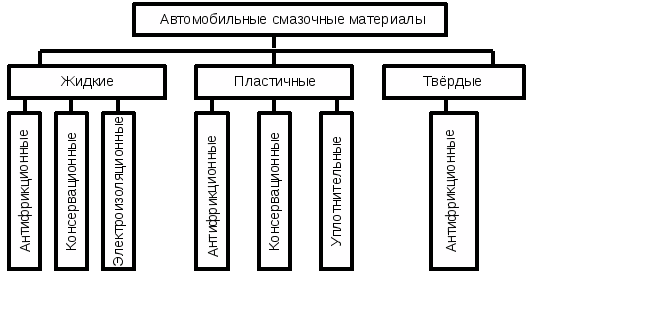

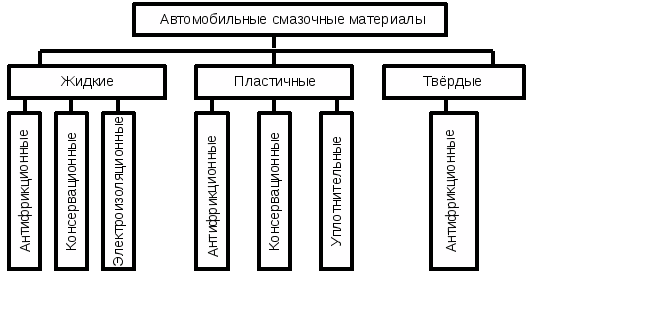

Смазочные материалы разделяют на виды по:

o агрегатному состоянию – на жидкие, пластичные (консистентные), твердые, газообразные;

o материалу основы – на минеральные, синтетические, полусинтетические, органические (животные и растительные);

o назначению – на индустриальные, гидравлические, моторные, трансмиссионные, компрессорные и т.д.

Основными видами смазочных материалов, используемых в промышленности для обслуживания станков, являются жидкие и консистентные индустриальные смазки на базе минеральных масел.

Спектр автомобильных смазочных материалов гораздо шире (Рис.1). Кроме того, их дополнительно классифицируют по сезонности использования на летние, зимние и всесезонные.

Рис.1Синтетические смазочные материалы для автомобилей стоят в 2 – 3 раза дороже минеральных, но имеют настолько высокие эксплуатационные показатели (Таблица 1), что владельцы автотранспорта массово переходят на их использование.

Основные характеристики разных видов смазочных материалов

жидкие

основными эксплуатационными характеристиками жидких смазочных материалов (масел и смазочно-охлаждающих жидкостей) являются:

o маслянистость – способность создавать на контактирующих поверхностях разделительную пленку требуемой прочности;

o вязкость и плотность – от этих показателей зависит несущая способность смазывающей пленки (их значения необходимо учитывать при нормальной, максимальной и минимальной рабочей температуре);

o индекс вязкости – чем он выше, тем шире температурный диапазон их применения;

o термоокислительная стабильность – устойчивость к окислению при нагреве до максимальных рабочих температур;

o температуры застывания, воспламенения, вспышки – это важно для обеспечения легкости холодного пуска механизмов, пожаро- и взрывобезопасности производства;

o кислотное число – определяет антикоррозионные свойства.

если масло используется в качестве охлаждающей среды, следует обращать особое внимание на теплоемкость – с ее увеличением возрастает эффективность охлажденияконсистентные.

К основным характеристикам консистентных смазочных материалов относятся:

o вязкость – определяет возможность заправки смазки в узлы и механизмы, холодного пуска машин, потери мощности на трение;

o предел прочности на сдвиг – наименьшая механическая нагрузка, при которой смазка начинает переходить из пластичного состояния в текучее;

o температура каплепадения – минимальная температура, при которой смазка начинает переходить в жидкое состояние (определяется в момент падения первой капли);

o число пенетрации – характеризует степень густоты смазки, от чего напрямую зависят ее вязкость, предел прочности на сдвиг и тиксотропные свойства.

Твердые

Основные требования, предъявляемые к твердым смазочным материалам:

• малый коэффициент трения;

• высокая адгезия к контактирующим поверхностям;

• термичесая и термоокислительная устойчивость;

• устойчивость к истиранию (определяется по времени работы пары трения до истирания смазывающего слоя).

Если их главной задачей является снижение коэффициента трения при умеренных рабочих температурах и давлениях, основной технической характеристикой будет смазывающая способность. Для компрессорных и моторных масел важнейшее значение имеют охлаждающие, моющие, антикоррозионные и противозадирные свойства, устойчивость к карбонизации.

Выбор вида смазочных материалов для технологического оборудования и способ их применения зависит от конструкции и условий работы (нагрузка, скорость, рабочая температура) узла трения. Например, пластичные смазки отлично подходят для высоконагруженных тихоходных механизмов, а жидкие – для смазывания скоростных трущихся пар с малой нагрузкой. Твердые смазочные материалы используются при невозможности подвода к узлу трения жидких и пластичных смазок и в тех случаях, когда он работает в условиях экстремальных температур и/или нагрузок, вакуума, радиации, в агрессивных средах.

Назначение и область применения жидких смазочных материалов легко определить по их маркировке. К примеру, индустриальные масла согласно ГОСТ17479.4-87 маркируются четырьмя группами знаков, где первая прописная буква (И) обозначает их принадлежность к индустриальным смазкам, вторая (Л, Г, Н или Т) – группу по назначению, третья (А, В, С, Д или Е) – подгруппу по эксплуатационным свойствам, а цифры – класс кинематической вязкости.

Правильно выбрать пластичную смазку по маркировке поможет ГОСТ 23258-78: первой прописной буквой обозначается группа (подгруппа) по назначению, следующими буквами – вид загустителя. Далее следует дробь, где числитель и знаменатель представляют собой значения самой низкой (без знака минус) и максимальной температуры использования, уменьшенные в 10 раз (к примеру, 2/8 означает, что данный смазочный материал можно применять при рабочих температурах от -20 до +80°С). По одной или нескольким строчным буквам после дроби можно получить информацию о виде дисперсионной среды, последние цифры – это класс консистенции.

Кроме буквенно-цифровой маркировки консистентной смазки, в технической документации указывают ее название (Литол, Фиол, Зимол, Графитол и т.д) состав, эксплуатационные характеристики (они носят рекомендательный характер, поскольку зависят от конкретных условий работы узла трения).

Для того чтобы смазочные материалы дольше сохраняли свои эксплуатационные свойства, их нужно правильно хранить, а именно:

соблюдать температурный режим, указанный производителем;

не допускать резких колебаний температуры, попадания на емкости прямых солнечных лучей;

•герметично закрывать наливные отверстия.

В соответствии с ГОСТ 1510 и СНиП 2.11.03 на производстве смазочные материалы должны храниться в сухих складах с хорошей вентиляцией, на стеллажах. Допускается их кратковременное хранение вне помещений – в этом случае емкости необходимо ставить на поддоны и защищать от осадков и солнца навесом.

Неизменными лидерами по производству смазочных материалов в России являются ПАО «ЛУКОЙЛ», ПАО «НК «Роснефть» и ПАО «Газпром нефть». Их доля на рынке составляет соответственно 45%, 20% и 14%.

В розничной продаже пользуются спросом продукты авторитетных зарубежных брендов Elf, Shell, Total, Castrol, Mannol, ZIC, Mobil и Motul, но с полок магазинов их все увереннее вытесняют бюджетные марки, среди которых - ADWA и ORLEN OIL (Польша), WEGO (Чехия).

С 2014 года в промышленности наблюдается устойчивая тенденция к отказу от дорогих импортных смазок в пользу продуктов производства России, Беларуси и Казахстана. Немалую роль в этом сыграл Технический регламент Таможенного союза ТР ТС - 030 – 2012, установившего общие требования к безопасности смазочных материалов, масел и специальных жидкостей при их производстве, транспортировке, хранении, реализации и утилизации, и обязавшего производителей предоставлять на каждую партию продукции паспорт качества.

Соединительные части

Трубопроводные системы кроме ровных участков также имеют всевозможные места с заворотами, ответвлениями, переходами с одного диаметра на другой и т.п. Для их монтажа применяют особые соединительные детали, которые и называются - соединительные детали трубопроводов, фитинги.

Фитинги позволяют не только разветвить, завернуть трубопровод, сформировать переход или подсоединить любой вид трубопроводной арматуры, но и обеспечить герметичность системы.

Соединительные элементы трубопроводов, фитинги, применяются на трубопроводах, транспортирующих любую рабочую среду. Они широко используются в коммунальной сфере для создания водо-, газопроводов, канализационных систем.

В производственной сфере соединительные элементы трубопроводов применяются для трубопроводных систем, которые транспортируют агрессивные химические среды, воду, газ с разными примесями. Фитинги также устанавливают на трубопроводы, транспортирующие нефть, природный газ, продукты нефтепереработки.

Виды соединений элементы трубопроводов:

- Неразъемное соединение - совершается при помощи пайки, сварки, прессования, бетонирования либо склеивания.

- Разъемное соединение - резьбовое, фланцевое, раструбное, с использованием муфт и другое.

Тип присоединения фитингов выбирают исходя из следующих факторов: материала, физико-механических свойств транспортируемой рабочей среды, условий эксплуатации и места монтажа трубопровода. В ситуации, когда предполагается частая разборка, переборка, замена элементов трубопроводной системы, то следует использовать разъемные соединения. В обратном случае, при постоянном использовании всех элементов трубопроводной системы, а также для обеспечения максимальной герметичности системы, рекомендуется использовать приварное присоединение элементов трубопровода.

В зависимости от типа присоединения элементов трубопровода, подбираются и соединительные детали. Но, кроме типа присоединения, фитинги различаются по назначению.

Самые востребованные соединительные детали трубопровода:

- Отводы;

- Тройники;

- Переходы;

- Фланцы;

- Соединительные муфты.

Отводы

Этот тип фитингов используют в случае, когда необходимо изменить траекторию движения потока рабочей среды по трубопроводу. Отвод представляет собой изогнутый отрезок трубы под углом от 3 до 180 градусов и применяется при монтаже любых типов трубопроводных систем - водо- и газопроводов, магистралей, теплотрасс. Наиболее востребованы отводы с углом поворота в 90 градусов.

Отводы производятся в следующих конфигурациях:

- Гнутые отводы. Угол поворота отвода от 3 до 90 градусов. Такие соединительные элементы имеют небольшой диаметр и выполняются путем сгиба трубы под воздействием высокой температуры. Данные отводы изготовляют на специальном оборудовании.

- Штампованные отводы. Такие отводы производятся при помощи штамповки заготовки с последующей сваркой. Угол поворота данных фитингов составляет от 45 до 180 градусов.

- Цельнотянутые гнутые отводы. Изделия данного типа изготавливаются на протяжном станке и обладают небольшим радиусом кривизны.

- Сварные секционные отводы. Соединительные элементы данного вида, изготовлены методом сварки отдельных отрезков труб между собой. Такие отводы могут иметь значительный диаметр.

Наиболее востребованными являются крутоизогнутые отводы со следующими углами поворота:

- 45 градусов;

- 60 градусов;

- 90 градусов;

- 180 градусов.

В последнее время особенной популярностью при монтаже трубопроводов стали пользоваться нержавеющие отводы. Такие соединительные элементы изготавливаются из стали, содержащей в своем составе хром. Преимуществом таких отвод служит устойчивость к коррозии и разным агрессивным средам.

Тройники

Тройники довольно популярный вид фитингов, необходимых для соединения трубопроводов в местах разветвления трубопроводной системы. Данный вид соединительных элементов подвергаются динамическим нагрузкам, поэтому к ним предъявляют особые требования по прочности.

Тройники подразделяются на несколько типов. В зависимости от отношения размера горловины к размеру корпусу тройника, их различают на следующие виды:

- Переходные тройники. У данных соединительных элементов трубопровода различный диаметр горловины и проходных отверстий корпуса. Используются такие тройники на участках магистрали, где ответвленный трубопровод отличается диаметром от центрального трубопровода.

- Равнопроходные тройники. Такие тройники обладают одинаковым (равным) диаметром горловины и проходных отверстий корпуса.

По способу изготовления тройники можно разделить на следующие группы:

- литые;

- изготовленные с помощью газовой вырезки с последующей их сварки.

- штампованные с последующей механической обработкой.

- штампованные со сваркой.

По способу присоединения тройники бывают сварными и фланцевыми.

Переходы

Соединительные элементы трубопровода, в задачу которых входит плавно изменять диаметр трубопровода по которому транспортируется рабочая среда, получили название переходы.

Основными параметрами переходов являются входной и выходной диаметр, и длина перехода.

По виду изготовления переходы делятся на несколько видов.

Эксцентричные переходы

У эксцентрических переходов входной и выходное отверстие расположены не на единой оси, а немного смещены в сторону. Такие соединительные изделия используются в том случае, когда опоры трубопровода находятся не на одной высоте.

Концентрические переходы

Переходы концентрические - это соединительные элементы, у которых проходные отверстия находятся на одной оси.

Методы изготовления переходов бывают следующие:

- ковка или штамповка заготовок с последующей механической обработкой.

- вальцовка листов с последующим применением сварки.

- штамповка из листа со сваркой.

- штамповка трубной заготовки.

Методы монтажа на трубопровод бывают двух видов: сварка и с помощью фланцев.

Фланцевое соединение используется для трубопроводов с высоким давлением, а к системам с малым давлением, таким как, водопроводы и др. переходы монтируются с помощью сварки.

Фланцы

Очень популярный вид фитингов – это фланцы. Они применяются в трубопроводных системах для создания разъемного соединения. Изготавливаются фланцы в форме диска или квадратной рамки. После монтажа фланцы стягив<

задвижка

задвижка  клапан-вентиль

клапан-вентиль вентиль регулировочный

вентиль регулировочный задвижка клиновая

задвижка клиновая  кран

кран клапаны регулирующие

клапаны регулирующие запорная арматура

запорная арматура кран-бабочка

кран-бабочка