Введение

Течеискание – это метод неразрушающего контроля с применением проникающих веществ. Его суть заключается в том, что специальные вещества (пенетранты) проникают в полость дефекта исследуемого объекта, показывая их размеры и форму.

Это метод контроля, основанный на проникновении веществ в полости дефектов контролируемого объекта. При выявлении невидимых или слабовидимых глазом поверхностных дефектов, термин "проникающими веществами" может изменяться на "капиллярный", а при выявлении сквозных дефектов - на "течеискание"[1].

Методу контроля подлежат такие изделия как сосуды, аппараты и трубопроводы нефтегазохимической промышленности, предназначенные для хранения, переработки и транспортировки жидких и газообразных веществ, сварные швы и другие изделия для которых важна надежность и герметичность.

КАПИЛЛЯРНЫЕ МЕТОДЫ КОНТРОЛЯ

Физические основы метода

Капиллярный метод дефектоскопии основан на капиллярном проникновении индикаторных жидкостей в полости поверхностных и сквозных несплошностей объекта контроля и регистрации образующихся индикаторных следов визуально или с помощью преобразователя. Этот метод позволяет обнаруживать поверхностные дефекты значительно быстрее и чувствительнее, чем визуальный осмотр.

Процесс капиллярного контроля состоит из трех главных операций: пропитка контролируемого объекта проникающей жид костью — индикаторным пенетрантом (в дальнейшем просто пенетрантом); удаление избытка пенетранта с поверхности; регистрация наличия его в полости дефектов с помощью проявнтеля, либо датчиков.

Капиллярный метод основан прежде всего на явлении смачивания. Явление это связано с тем, что поверхность твердого тела или жидкости обладает особой – поверхностной энергией, с которой связаны силы поверхностного натяжения.

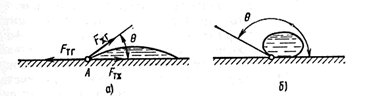

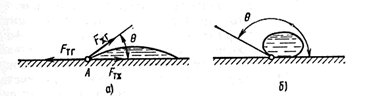

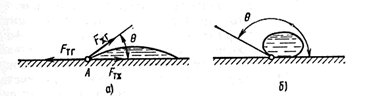

Рис. 5.1. Смачивание (а) и несмачивание (б) поверхности твердого тела жидкостью

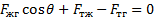

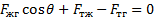

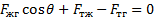

Рассмотрим каплю жидкости, лежащую на поверхности твердого тела (рис. 5.1). В точке А соприкасаются три фазы – твердая, жидкая и газообразная, соответственно, возникают три поверхностных силы: твердое тело — газ Fтг, твердое тело — жидкость Fтж и жидкость — газ Fжг. Когда капля находится в состоянии покоя, равнодействующая проекций этих сил на поверхность твердого тела равна нулю:

Если Fтг>Fтж, то угол θ острый. Это значит жидкость смачивает твердое тело (рис. 5.1, а): чем меньше θ, тем сильнее смачивание.

Если Fтж>Fжг то cosθ отрицателен следовательно, угол θ тупой (рис. 5.1,б). Это означает, что жидкость не смачивает твердое тело.

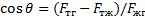

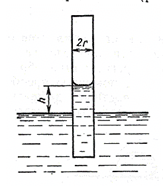

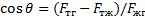

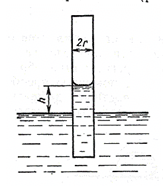

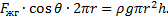

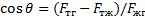

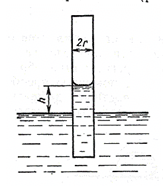

Рассмотрим капиллярную трубку диаметром 2r, погруженную в жидкость (Рис 5.2).

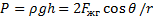

Рис 5.2 Схема вычисления давления капиллярных сил

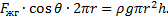

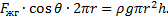

Под действием капиллярных сил смачивания жидкость в трубке поднимется на высоту h над поверхностью. Оценим давление, создаваемое силами смачивания. Они действуют на единицу длины окружности мениска. Суммарная их величина  . Этой силе противодействует вес столба жидкости

. Этой силе противодействует вес столба жидкости  , где ρ — плотность, g — ускорение силы тяжести. В состоянии равновесия

, где ρ — плотность, g — ускорение силы тяжести. В состоянии равновесия  Капиллярные силы действуют по линии окружности мениска. Для перехода к давлению поделим обе части равенства на площадь трубки:

Капиллярные силы действуют по линии окружности мениска. Для перехода к давлению поделим обе части равенства на площадь трубки:

где Р — давление столба. Отметим, что чем меньше радиус капилляра, тем больше капиллярное давление.

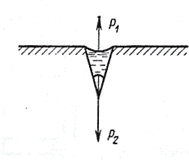

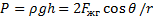

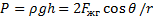

На рис. 5.3 показана смачивающая жидкость — пенетрант попавшая в трещину.

Рис 5.3 Заполнение трещины пенетрантом

Размер трещины в месте, где расположен нижний мениск жидкости, обозначим г2, а вблизи устья — Ра г1. Разность давлений, вызываемая различием г1 и г2, составляет

Она уравновешивается давлением воздуха в замкнутом объеме, собравшегося вблизи вершины трещины. Разность тем больше, чем больше сила поверхностного натяжения Fжг, меньше угол θ (зависящий от смачивающих свойств жидкости) и больше разность в размерах г1 и г2. Именно эти величины определяют чувствительность метода. Из (5.2) следует, что лучше будут выявляться глубокие, расширяющиеся к устью дефекты.

Если на поверхность пенетранта поместить пористое вещество – (порошкообразный проявитель), то образуется система из мелких капилляров с менисками малой кривизны. Возникнет добавочное давление в направлении Р1, жидкость выйдет из трещины н смочит частицы проявителя. Здесь действует явление сорбции, т. е. собирания. Собирание жидкости на поверхности частиц проявителя путем их смачивания — явление физической адсорбции. Реже используется химическое взаимодействие пенетранта с веществом проявителя. Это явление химической адсорбции. Видимая в результате проявления индикация дефекта больше его реальных размеров.

Течеискание

Герметичность – это свойство конструкции не пропускать частицы различных веществ, таких как газ, вода, пар. Определение геометрии течей является процессом трудоёмким, а во многих случаях нецелесообразным. Поэтому, применяя данный метод, о наличии течей судят по количеству вещества, протекающего в единицу времени.

Проверка на герметичность технологического оборудования и изделий массового производства относится к числу проблем, привлекающих самое пристальное внимание специалистов. Предприятия более 25 отраслей промышленности выпускают продукцию, к которой предъявляются определенные требования по герметичности. В таких отраслях, как газовое, авиационное, химическое и нефтяное машиностроение, производство атомных реакторов, выпускается значительное количество изделий, технические условия на которые обязывают предприятия организовывать сплошной контроль герметичности изделий на всех стадиях производства.

Вакуумный метод течеискания

Этот метод основан на перепаде давления, которое создается откачкой воздуха их изделия. Как проявитель так же используется мыльная пена. На проверяемый участок сварного шва, предварительно смазанный мыльным раствором, накладывается камера на присосках, в которой создается вакуум. При наличии дефекта воздух проникнет в камеру и через ее стекло будет видно мыльные пузыри.

Рисунок 3. Вакуумный метод течеискания.

Метод химической индикации

На контролируемые стыки наносят пасту, а в проверяемое изделие подается газ под избыточным давлением. В качестве газа используют аммиак или углекислый газ, в качестве индикатора 5% раствор азотнокислой ртути, если имеется течь, то индикатор окрасится черные или фиолетовые пятна. При использовании фенолфталеина будут бесцветные пятна на малиновом фоне.

Галогенный метод

Галогенный метод

Работа галогенного течеискателя (ГТИ) основана на резком увеличении эмиссии положительных ионов щелочных металлов в чувствительном элементе при появлении в пробном газе галогенов, т.е. веществ, в состав которых входят элементы группы галоидов: фтор, хлор, бром, йод. Обычно в качестве пробных веществ используют пары соединений, содержащих фтор, — фреоны (хладоны) марок 12, 13,22 или 133. Это легколетучие жидкости, давление их насыщенного пара при комнатной температуре примерно равно 1,5-10 s Па. Вещества эти не имеют запаха, безвредны, неагрессивны.

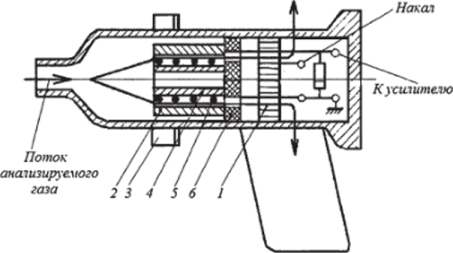

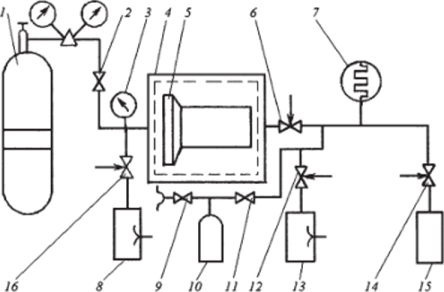

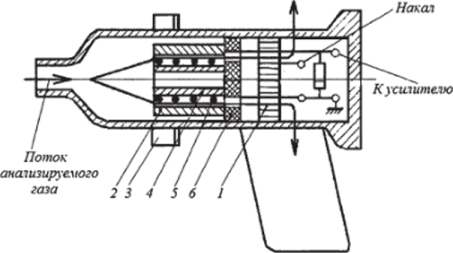

Чувствительный элемент ГТИ (выносной щуп) состоит из анода 5 в виде платиновой (никелевой) спирали, навитой на керамическую трубку-основание 4. Коаксиально с этой трубкой на керамической плате 6 укреплена трубка-коллектор 2, изготавливаемая из платины или никеля. Через чувствительный элемент турбины I прогоняют анализируемый газ. Охлаждение корпуса обеспечивает радиатор 3 (рис. 7.5).

Анод нагревают до 800—900 °С, в результате чего с платиновой трубки-коллектора испаряются имеющиеся в виде примесей ионы щелочных металлов (натрия, калия). Под действием разности потенциалов между анодом и коллектором (около 250 В) ионы движутся к коллектору. Галогены способствуют процессу ионизации атомов щелочных металлов. В результате этого поток ионов в промежутке анод—коллектор возрастает при появлении галогенов и является измеряемой величиной.

Используют два способа контроля галогенным течеискателем: щупа и обдувания. Чаще применяют атмосферный преобразователь, работающий по способу щупа, так как он проще в реализации.

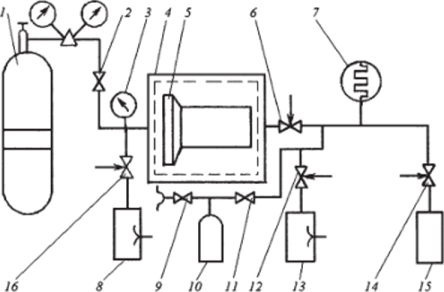

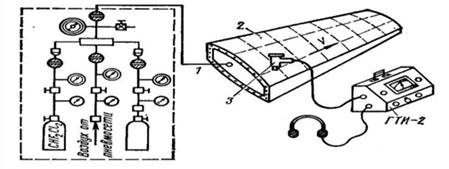

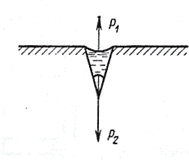

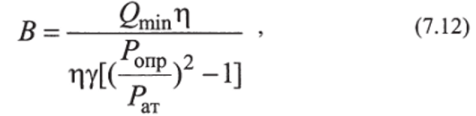

Схема контроля способом щупа показана на рис. 7.6. КО 6 откачивают насосом 5 до остаточного давления 500—1000 Па. Закрывают вентиль 4 и через редуктор 2 подают в КО фреон из баллона 1. Давление регулируют по манометру-вакууметру 3 так, чтобы в изделии находился насыщенный пар фреона или смесь фреона с воздухом. Иногда фреон подают в КО без предварительной откачки.

Щуп 7 перемещают в непосредственной близости от поверхности КО со скоростью 5—8 мм/с. Контроль начинают с верхних участков изделия и постепенно переходят к нижним. Пары фреона тяжелее воздуха, и такой порядок контроля позволяет более точно определять места течей. О появлении фреона судят по показаниям выходного прибора 8, световым и звуковым сигналам. При появлении сигнала, свидетельствующего о наличии в данном месте КО течи, щуп нужно убрать от течи во избежание «отравления» чувствительного элемента. Контроль проводят при максимальной чувствительности, соответствующей бт.„ = 10-10—10 9 Вт. После проведения контроля фреон удаляют из КО откачкой до давления 100 Па, напуском воздуха и повторной откачкой.

Рис. 7.4. Схема контроля способом вакуумной камеры масс-спектрометрическим способом

Рис. 7.5. Устройство выносного щупа галогенного течеискателя

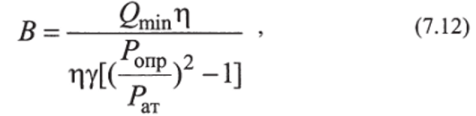

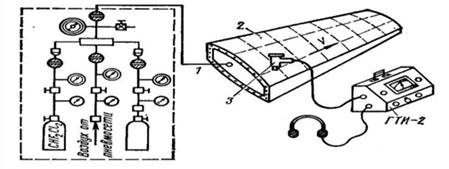

Порог чувствительности можно понизить, применяя повышенное давление опрессовки Р т. В этом случае минимально обнаруживаемую течь, приведенную к стандартным условиям, определяют по формуле:

здесь у — концентрация паров фреона в смеси, заполняющей объем; т]см — вязкость смеси. При использовании чистого фреона Ф-12 или Ф-22 давление опрессовки может достигать (5—10)105 Па, если позволяет прочность КО. В результате порог чувствительности метода при контроле способом щупа может быть снижен до 10~7 Вт.

Технология контроля галогенным течеискателем значительно проще, чем масс-спектрометром. ГТИ — сравнительно несложный прибор, не требует вакуума для своей работы. Галогенный метод позволяет вести контроль по различным схемам. Его часто применяют там, где не требуется высокая чувствительность контроля.

Рис. 7.6. Схема контроля способом галогенного щупа

Авиация

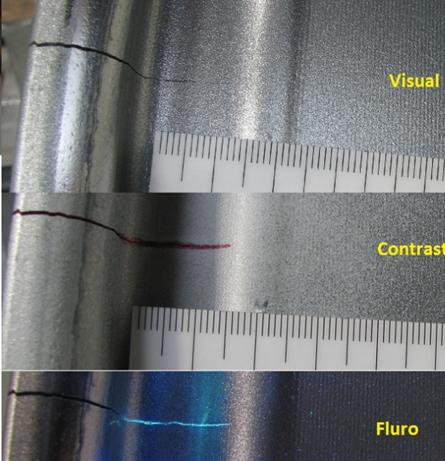

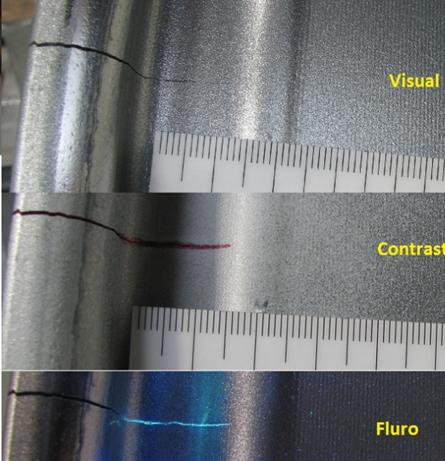

После эксплуатации самолета в течении некоторого времени, на нем могут появится усталостные трещины или трещины, возникшие в результате удара молнии, так же на металл самолета может воздействовать коррозия. Во время больших работ по техническому обслуживанию, когда большая часть самолета разобрана и инспекторы могут искать повреждения на внутренней поверхности фюзеляжа. Широко распространён люминесцентный метод контроля. Этот метод состоит в воздействии ультрафиолетовыми лучами на детали, которые предварительно погружают в раствор минерального масла. Раствор, проникающий в трещины, раковины или поры, под действием ультрафиолетовых лучей ярко флуоресцирует (светится), что позволяет быстро обнаружить дефектные места. В качестве флуоресцирующего масла обычно используют раствор автола (10%) в керосине (90%). Для облучения можно использовать медицинскую кварцевую лампу.

Рисунок5. Трещина на узлах самолета.

Рисунок 6. Схема контроля герметичности с применение течеискателя: 1- подвод смеси азота с фреоном, 2- контролируемый отсек крыла, 3-шуп течеискателя.

Примеры контроля в промышленности

Рисунок 7. Проверка коленчатого вала автомобиля.

Рисунок 8. Проверка клапанной крышки автомобиля.

Рисунок 9. Трещины зубьев колеса.

Рисунок 10. Трещина в колесном диске автомобиля.

Список литературы

· ГОСТ 18353-79. Контроль неразрушающий. Классификация видов и методов.

· Гурвич А.К., Ермолов И.Н., Сажин С.Г. Неразрушающий контроль. Книга 1. Общие вопросы. Контроль проникающими веществами. М.: Высшая школа, 1992. С.242.

· Фирсов А.М., Алексеев В.И. Основы неразрушающего контроля материалов и деталей машин: учебное пособие. СПб: Изд-во СПбГМТУ, 2019. – 99 с.

Введение

Течеискание – это метод неразрушающего контроля с применением проникающих веществ. Его суть заключается в том, что специальные вещества (пенетранты) проникают в полость дефекта исследуемого объекта, показывая их размеры и форму.

Это метод контроля, основанный на проникновении веществ в полости дефектов контролируемого объекта. При выявлении невидимых или слабовидимых глазом поверхностных дефектов, термин "проникающими веществами" может изменяться на "капиллярный", а при выявлении сквозных дефектов - на "течеискание"[1].

Методу контроля подлежат такие изделия как сосуды, аппараты и трубопроводы нефтегазохимической промышленности, предназначенные для хранения, переработки и транспортировки жидких и газообразных веществ, сварные швы и другие изделия для которых важна надежность и герметичность.

КАПИЛЛЯРНЫЕ МЕТОДЫ КОНТРОЛЯ

Физические основы метода

Капиллярный метод дефектоскопии основан на капиллярном проникновении индикаторных жидкостей в полости поверхностных и сквозных несплошностей объекта контроля и регистрации образующихся индикаторных следов визуально или с помощью преобразователя. Этот метод позволяет обнаруживать поверхностные дефекты значительно быстрее и чувствительнее, чем визуальный осмотр.

Процесс капиллярного контроля состоит из трех главных операций: пропитка контролируемого объекта проникающей жид костью — индикаторным пенетрантом (в дальнейшем просто пенетрантом); удаление избытка пенетранта с поверхности; регистрация наличия его в полости дефектов с помощью проявнтеля, либо датчиков.

Капиллярный метод основан прежде всего на явлении смачивания. Явление это связано с тем, что поверхность твердого тела или жидкости обладает особой – поверхностной энергией, с которой связаны силы поверхностного натяжения.

Рис. 5.1. Смачивание (а) и несмачивание (б) поверхности твердого тела жидкостью

Рассмотрим каплю жидкости, лежащую на поверхности твердого тела (рис. 5.1). В точке А соприкасаются три фазы – твердая, жидкая и газообразная, соответственно, возникают три поверхностных силы: твердое тело — газ Fтг, твердое тело — жидкость Fтж и жидкость — газ Fжг. Когда капля находится в состоянии покоя, равнодействующая проекций этих сил на поверхность твердого тела равна нулю:

Если Fтг>Fтж, то угол θ острый. Это значит жидкость смачивает твердое тело (рис. 5.1, а): чем меньше θ, тем сильнее смачивание.

Если Fтж>Fжг то cosθ отрицателен следовательно, угол θ тупой (рис. 5.1,б). Это означает, что жидкость не смачивает твердое тело.

Рассмотрим капиллярную трубку диаметром 2r, погруженную в жидкость (Рис 5.2).

Рис 5.2 Схема вычисления давления капиллярных сил

Под действием капиллярных сил смачивания жидкость в трубке поднимется на высоту h над поверхностью. Оценим давление, создаваемое силами смачивания. Они действуют на единицу длины окружности мениска. Суммарная их величина  . Этой силе противодействует вес столба жидкости

. Этой силе противодействует вес столба жидкости  , где ρ — плотность, g — ускорение силы тяжести. В состоянии равновесия

, где ρ — плотность, g — ускорение силы тяжести. В состоянии равновесия  Капиллярные силы действуют по линии окружности мениска. Для перехода к давлению поделим обе части равенства на площадь трубки:

Капиллярные силы действуют по линии окружности мениска. Для перехода к давлению поделим обе части равенства на площадь трубки:

где Р — давление столба. Отметим, что чем меньше радиус капилляра, тем больше капиллярное давление.

На рис. 5.3 показана смачивающая жидкость — пенетрант попавшая в трещину.

Рис 5.3 Заполнение трещины пенетрантом

Размер трещины в месте, где расположен нижний мениск жидкости, обозначим г2, а вблизи устья — Ра г1. Разность давлений, вызываемая различием г1 и г2, составляет

Она уравновешивается давлением воздуха в замкнутом объеме, собравшегося вблизи вершины трещины. Разность тем больше, чем больше сила поверхностного натяжения Fжг, меньше угол θ (зависящий от смачивающих свойств жидкости) и больше разность в размерах г1 и г2. Именно эти величины определяют чувствительность метода. Из (5.2) следует, что лучше будут выявляться глубокие, расширяющиеся к устью дефекты.

Если на поверхность пенетранта поместить пористое вещество – (порошкообразный проявитель), то образуется система из мелких капилляров с менисками малой кривизны. Возникнет добавочное давление в направлении Р1, жидкость выйдет из трещины н смочит частицы проявителя. Здесь действует явление сорбции, т. е. собирания. Собирание жидкости на поверхности частиц проявителя путем их смачивания — явление физической адсорбции. Реже используется химическое взаимодействие пенетранта с веществом проявителя. Это явление химической адсорбции. Видимая в результате проявления индикация дефекта больше его реальных размеров.

Технология и средства контроля

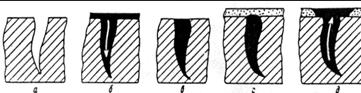

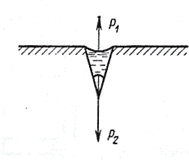

Общая технология капиллярного контроля в виде схемы показана на рис. 5.4, приводим основные ее этапы.

Рис 5.4 Схема процессов капиллярного метода контроля:

а - подготовительные операции – очистка поверхности

б – нанесение на поверхность пенетранта

в – удаление с поверхности излишков пенетранта

г – нанесение тонкого слоя адсорбирующего вещества

д – оставшаяся в дефектах жидкость окрашивает часть белого покрытия или вызывает флуоресценцию

Подготовительные операции имеют целью вывести на поверхность изделия устья дефектов, устранить возможность возникновения фона и ложных индикаций, очистить полость дефектов. Механическую зачистку производят, когда поверхность изделия по крыта окалиной, лаком, краской или силикатом. Например, поверхность некоторых сварных швов покрыта слоем твердого силикатного флюса типа «березовая кора». Такие покрытия закрываю устья дефектов. Шлифовку или механообработку производят, если поверхность очень неровная.

Очистка поверхности органическими растворителями (ацетоном, бензином, четыреххлористым углеродом) нужна для удаления с поверхности объекта контроля и из полости дефектов жира и загрязнений. Для убыстрения высыхания растворителя изделия сушат при температуре более 100°С. Более сложные способы очистки применяют, чтобы полнее очистить полость дефекта. Это химическая очистка (травление слабыми растворами кислот), электрохимическая очистка (травление под воздействием электрического поля), ультразвуковая очистка, (воздействие ультразвуком мощностью порядка 1 кВт).

Нанесение пенетранта составляет основную часть процесса контроля. Пропитку пенетрантом выполняют погружением в ванну, намазыванием кистью, распылением из аэрозольного баллона. Во всех случаях пенетрант оставляют на поверхности на 10 — 20 мин для лучшего его проникновения в полость дефектов. Существуют способы интенсификации пропитки, например, воздействие мощными ультразвуковыми колебаниями, повышенным давлением. Пропитка в вакууме способствует удалению воздуха из полости дефекта и более глубокому проникновению пенетранта.

К пенетрантам предъявляют целый ряд требований. Хорошая смачиваемость — главное из них. Низкая вязкость пенетранта нужна для сокращения времени пропитки. Требованиям смачиваемости и низкой вязкости удовлетворяют такие вещества, как керосин, бензин, жидкие масла, спирт, бензол, скипидар.

Третье важное требование к пенетранту— возможность и удобство обнаружения индикаций после проявления. Цветные пенетранты обладают цветовым контрастом в видимом свете, люминесцентные способны светиться под действием ультрафиолетового облучения. Для придания цветового контраста в названные выше вещества добавляют органические жирорастворимые темно-красные красители типа 5С, Ж, «Судан». Люминесцирующими свойствами обладают некоторые из смачивающих веществ: нориол, трансформаторное масло. Люминесценция вызывается или усиливается введением специальных добавок. Люминесцентный метод обеспечивает несколько более высокую чувствительность, чем цветной, но требует ультрафиолетовых облучателей, выполняется в условиях затемнения.

Ранее находила широкое применение так называемая «керосиновая проба» Этот способ контроля состоит в использовании керосинового пенетранта, проявляемого порошком мела, на котором вы ступивший керосин оставляет темные следы. Такой пенетрант относят к классу ахроматических или яркостных.

Существуют также пенетранты, обнаружение которых в дефектах достигается с применением более сложных эффектов, чем визуальное наблюдение. Например, пенетрант в виде спирта с добавками радиоактивного хлористого цезия позволяет обнаруживать дефекты по радиоактивному излучению. Метод очень чувствителен, но опасен для персонала. Цезий применяют с учетом малого периода его полураспада. Применяют также пенетранты, обнаруживаемые по их электропроводности с помощью вихретокового датчика. Такие пенетранты (раствор олеиновой кислоты и окиси магния в керосине) применяют при контроле неэлектропроводящих материалов

Устранение излишков пенетранта необходимо для того, чтобы исключить возможность появления ложных индикаций после проявления и увеличить контраст при обнаружении дефектов. Удаляя с поверхности пенетрант, важно не вымыть его из полостей дефектов. Применяют промывку, протирку, обдув опилками, песком. Чаще всего используют промывку веществами, которые называют очистителями. Очистителем может являться вода с добавками поверхностно-активных веществ (эмульгаторов), например, стирального порошка, соды. В качестве очистителей так же применяют органические растворители (ацетон, спирт, керосин с жидким маслом), если пенетрант плохо растворяется в воде.

После промывки изделие сушат, для ускорения сушки обдувают теплым воздухом.

Проявление - это процесс образования рисунка индикаций в местах наличия дефектов. Проявление порошком, как отмечалось ранее, основано на явлении физической адсорбции. В качестве, проявителя используют белый тонкодисперсный порошок окиси магния, углекислого магния, углекислого кальция, талька (сухой способ). Порошок обычно наносят распылением струей воздуха. Чаще применяют суспензию порошка углекислого магния или каолина в воде либо спирте (мокрый способ). Суспензию наносят погружением в нее объекта контроля, кистью или распылением аэрозольного баллона.

Проявитель наносят тонким, но сплошным слоем. Тонкий слой проявителя легче пропитывается малым количеством пенетранта сохранившимся в полости дефекта, обеспечивает высокий контраст индикаций и чувствительность к слабораскрытым неглубоким дефектам.

После нанесения проявителя дают выдержку в 10 - 20 мин. Для ускорения проявления иногда применяют, подогрев до 40 - 50°С, вауумирование, вибрацию (для выявления усталостных трещин).

Важное требование (ГОСТ 18442 - 80) к дефектоскопическим материалам - это их совместимость. Выбранный пенетрант должен хорошо смачивать поверхность контролируемого материала, смываться очистителем, проявляться рекомендуемым проявителем. Поэтому дефектоскопические материалы рекомендуются в ОСТах или инструкциях в виде наборов или комплектов.

Осмотр объекта контроля — ответственная операция. При цветном способе обязательное требование - хорошее освещение поверхности объекта контроля. При использовании люминесцентных ламп дневного света общая освещенность рабочего места должна быть 300 - 750 лк, а комбинированная (общая и местная) освещенность 750 - 2500 лк. При использовании ламп накаливания освещенность соответственно 200 - 500 и 500 - 3000 лк, часто применяют бестеневую систему освещения из нескольких ламп. Для люминесценции индикаций используют ультрафиолетовое (УФ) облучение ртутными лампами с длиной волны 315 - 400 нм. Применяют маломощные лампы типа ЛУФ-4-1, более- мощные типы ДРУФ. Лампы имеют колбы из кварцевого стекла, пропускающего ультрафиолетовые лучи, и темные светофильтры, не про пускающие видимое излучение. Лучшие типы ламп имеют зеркальный рефлектор, концентрирующий облучение в направлении места осмотра объекта контроля.

Течеискание

Герметичность – это свойство конструкции не пропускать частицы различных веществ, таких как газ, вода, пар. Определение геометрии течей является процессом трудоёмким, а во многих случаях нецелесообразным. Поэтому, применяя данный метод, о наличии течей судят по количеству вещества, протекающего в единицу времени.

Проверка на герметичность технологического оборудования и изделий массового производства относится к числу проблем, привлекающих самое пристальное внимание специалистов. Предприятия более 25 отраслей промышленности выпускают продукцию, к которой предъявляются определенные требования по герметичности. В таких отраслях, как газовое, авиационное, химическое и нефтяное машиностроение, производство атомных реакторов, выпускается значительное количество изделий, технические условия на которые обязывают предприятия организовывать сплошной контроль герметичности изделий на всех стадиях производства.

. Этой силе противодействует вес столба жидкости

. Этой силе противодействует вес столба жидкости  , где ρ — плотность, g — ускорение силы тяжести. В состоянии равновесия

, где ρ — плотность, g — ускорение силы тяжести. В состоянии равновесия  Капиллярные силы действуют по линии окружности мениска. Для перехода к давлению поделим обе части равенства на площадь трубки:

Капиллярные силы действуют по линии окружности мениска. Для перехода к давлению поделим обе части равенства на площадь трубки: