Древесные пластики, слоистая древесина из клееного шпона. Марка и сорта строительной фанеры. Применение фанеры в строительных конструкциях.

Разделяя клееную слоистую древесину на три основные группы — клееную фанеру, плиты и древесные слоистые пластики, приведем краткую характеристику отдельных ее видов.

Клееная древесина:

· Клееная фанера

- обычная

- облицованная

- бакелизированная

- армированная

- гофрированная

· Плиты

- фанерные

- столярные

- изоляционные

- пустотелые

· Древесные слоистые пластики

- лигнофоль

- балинит

- арктилит

Древе́сно-слои́стый пла́стик (ДСП) — материал, представляющий собой древесно-полимерный композит, изготавливаемый из листов лущеного шпона (берёзы и других пород, толщиной 0,35-0,65 мм, влажностью 6-10 %), склеенных синтетическими смолами резольного типа под давлением и температурой.

ДРЕВЕСИНА СЛОИСТАЯ КЛЕЕНАЯ, состоит из склеенных между собой листов лущеного шпона (иногда в комбинации с др. материалами). К древесина слоистая клееная относят фанеру, фанерные и столярные плиты (эти материалы широко используют в произ-ве мебели, тары, в стр-ве, судо-, вагоно-, автомобилестроении и др.), а также древесные слоистые пластики. Для изготовления древесина слоистая клееная применяют главным образом древесину листв. пород, в частности березу. Связующие -феноло- или мочевино-формальд. смолы. Фанеру склеивают из трех или большего числа листов шпона; расположение волокон древесины в двух смежных слоях взаимно перпендикулярное. Осн. стадии технол. процесса:

1) подготовка древесины - раскрой, гидро- и термообработка, получение шпона на лущильных станках, его сушка в паровых (до 140°С) или газовых (до 350°С) сушилках, сортировка, удаление дефектных мест и их заделка, склеивание кусков шпона в листы заданного формата; 2) нанесение на лист жидкого связующего (105-145 г на 1 м2 шпона) на т. наз. клеенаносящем станке и сборка пакета или прокладка между листами клеевой пленки (бумаги, пропитанной смолой); 3) подпрессовка стопы пакетов в прессе без подогрева и склеивание листов шпона в многоэтажном прессе при 110-150°С и 1,8-2,2 МПа (в некоторых случаях -при более низких температуре или давлении в зависимости от типа связующего и конструкции прессовой установки); 4) охлаждение материала, обрезка кромок и шлифование. Толщина фанеры 1,5-18 мм, формат 1525 3 1525 или 1220 3 2440 мм. Пов-сть фанеры м. б. облицована строганым шпоном, текстурной бумагой, тонкими листами алюминия или др.

Существует несколько основных марок фанеры:

· ФСФ – фанера повышенной водостойкости

· ФК – фанера влагостойкая

· ФБА – невлагостойкая фанера

Сорт фанеры означает, в целом, сорт шпона с каждой из сторон – чем выше качество шпона, меньше дефектов и сучков – тем выше сорт. Например, березовая фанера сорта 3\4 – это фанера, имеющая с одной стороны шпон с сучками, заделанными шпоном, а с другой стороны сучки могут быть выпавшими. Надо отметить, что у каждого завода существуют свои технические условия на сорта фанеры, которые могут существенно отличаться. Поэтому, сравнивая цены на, казалось бы, одинаковую фанеру, одинаковой марки и сорта, вы можете видеть существенные различия в цене, в зависимости от завода-производителя. Также. И итоговое качество будет разным.

Фанера получила широкое распространение в самых различных отраслях. В строительстве она применяется для изготовления опалубки, устройства строительных лесов и подмостей, при облицовке зданий и создании элементов крыш, в качестве деревянных конструкций для фасадов зданий и т.д. В интерьере фанера используется при изготовлении подоконников, звукоизолирующих стеновых панелей, в качестве облицовки, для производства дверей.

Физические свойства древесины. Механические свойства древесины.

Материалы для изготовления деревянных конструкций. Классификация условий эксплуатации ДК. Расчетные характеристики материалов. Нормы проектирования ДК. Требования к качеству лесоматериалов в зависимости от работы ДК.

Для изготовления деревянных конструкций следует применять древесину преимущественно хвойных пород. Древесину твердых лиственных пород следует использовать для нагелей, подушек и других ответственных деталей. Древесина нагелей, вкладышей и других деталей должна быть прямослойной, без сучков и других пороков, влажность древесины не должна превышать 12 %. Такие детали из древесины малостойких в отношении загнивания пород (береза, бук) должны подвергаться антисептированию.

Классификация условий эксплуатации

| Классы условий эксплуатации

| Эксплуатационная влажность древесины, %

| Максимальная влажность воздуха при температуре 20 °С, %

|

| 1А

| до 8

| 40

|

| 1

| 8-12

| 65

|

| 2

| до 15

| 75

|

| 3

| до 20

| 85

|

| 4

| более 20

| более 85

|

РАСЧЕТНЫЕ ХАРАКТЕРИСТИКИ МАТЕРИАЛОВ

| Напряженное состояние и характеристика

элементов

| Расчетные сопротивления, МПа (кгс/см2), при влажности, %

|

|

| обозначение

| 25 и менее

| св. 25

|

| 1. Изгиб:

| Rdb

|

|

|

| а) элементов из бревен естественной коничности

|

| 17,7 (180)

| 15,2 (155)

|

| б) элементов из брусьев и окантованных бревен

|

| 15,7 (160)

| 13,7 (140)

|

| в) досок настила и др.

|

| 13,7 (140)

| 11,8 (120)

|

| 2. Растяжение вдоль волокон

| Rdt

| 11,8 (120)

| 9,8 (100)

|

| 3. Сжатие и смятие вдоль волокон

| Rds, Rdqs

| 14,7 (150)

| 11,8 (120)

|

| 4. Сжатие и смятие всей поверхности поперек волокон

| Rdq

| 1,77 (18,0)

| 1,47 (15,0)

|

| 5. Смятие местное поперек волокон:

| Rdap

|

|

|

| а) в лобовых врубках (при длине площади смятия до 15 см)

|

| 3,1 (32)

| 2,5 (26)

|

| б) под шайбами при углах смятия от 90 до 60°

|

| 3,9 (40)

| 3,3 (34)

|

| 6. Скалывание (наибольшее) вдоль волокон при изгибе

| Rdab

| 2,35 (24)

| 2,15 (22)

|

| 7. Скалывание (среднее по площадке) в соединениях на врубках, учитываемое в пределах длины не более 10 глубин врезки и двух толщин брутто элемента:

|

|

|

|

| а) вдоль волокон

| Rdam

| 1,57 (16)

| 1,47 (15)

|

| б) поперек волокон

| Rdsm

| 0,78 (8)

| 0,69 (7,0)

|

Для всех видов зданий общественного и производственного назначения рекомендуется принимать:

шаг деревянных стропильных балок и ферм, рам и арок 3 и 6 м;

панели и плиты ограждающих конструкций шириной 1,2 и 1,5 м, длиной 3 и 6 м.

Пролеты и шаг несущих деревянных конструкций назначаются с учетом технологических требований, объемно-планировочных решений зданий и сооружений в соответствии с действующими стандартами и нормами проектирования по видам строительства.

Рекомендуемые схемы плоскостных несущих деревянных конструкций с их основными характеристиками приведены в табл.

Выбор конструктивной схемы и общая компоновка здания должны обеспечивать необходимую долговечность конструкций при наименьших приведенных затратах. Особое внимание следует уделять обеспечению простого и надежного отвода воды с покрытия, отдавая предпочтение бесфонарным решениям покрытий с наружным водоотводом без перепадов высот парапетов и надстроек, способствующих образованию снеговых мешков, протечек и очагов поражения гнилью. Покрытия с деревянными конструкциями должны быть обязательно вентилируемыми, доступными для осмотра и производства ремонтно-профилактических работ; не должны образовываться мостики холода, особенно в карнизных и коньковых узлах, в швах и сопряжениях несущих и ограждающих конструкций.

Необходима тесная увязка строительной и технологической частей проекта с целью исключения возможности перегрева и увлажнения конструкций, а также не предусмотренного проектом вибрационного и динамического воздействия на них. К конструкциям не должны подвешиваться или располагаться вблизи них неизолированные горячие трубопроводы, калориферы воздушного отопления.

При проектировании деревянных конструкций особое внимание должно уделяться условиям эксплуатации по характеристикам температурно-влажностных воздействий, согласно таблице СНиП II-25-80; по степени химической и биологической агрессии, согласно СНиП 2.03.11-85 и СНиП III-19-76. Следует избегать применения деревянных клееных конструкций в зданиях, по условиям эксплуатации которых равновесная влажность древесины оказывается ниже заданной при изготовлении.

При проектировании конструкций и особенно их узловых соединений следует предусматривать проверку на транспортные и монтажные нагрузки, на чертежах указывать породу, сорт и влажность древесины, места и способы строповки, необходимость (если надо) местного усиления при перевозке, кантовке и подъеме.

Способы транспортировки, складирования, укрупнительной сборки и монтажа, влияющие на конструктивное решение, защиты деревянных конструкций от коррозии и огня должны быть заранее определены и представлены в проекте производства работ.

Большое внимание при проектировании следует уделять пространственной жесткости и устойчивости конструкций, обеспечиваемых устройством и постановкой соответствующих связей жесткости.

В несущих и ограждающих деревянных конструкциях применяются: круглый лес, используемый в целом виде; пиломатериалы и клееные заготовки из них; многослойные клееные заготовки из фрезерованных пиломатериалов; листовая многослойная фанера; фанерные трубы; древесные плиты; водостойкие клеи; влагозащитные лаки и составы; антисептики и антипирены; стальной прокат, арматура и др.

Следующие требования:

Заготовка - срок заготовки (рубки) древесины, возможность заготовки лесоматериалов из сухостойных (высохших на корню) деревьев.

Порода древесины - наименование основной и допускаемых пород древесины.

Диаметр - наименьший или наименьший и наибольший диаметр бревна (без коры или с корой). Если не указано для какого из торцев установлены требования к диаметру, то их распространяют на любое сечение бревна, при этом обычно наименьшим является верхний диаметр, а наибольшим - нижний диаметр. Если нормируют только верхний диаметр, то это должно быть специально оговорено (например: верхний диаметр от 16 до 24 см), при такой записи наибольший диаметр в нижнем торце не ограничивают. Если цена бревен зависит от диаметра, то указывают цену для каждой группы диаметров.

Длина. Для мерных лесоматериалов указывают: номинальную длину бревен или наименьшую и наибольшую номинальные длины и градацию их изменения, предельные отклонения действительной длины от номинальной. Для немерных лесоматериалов указывают: наименьшее и наибольшее предельные значения длины и учетную градацию по длине.

Обработка - наибольшая высота остатков сучьев, скос пропила, необходимость оторцовки козырьков, окорки бревен.

Пороки древесины – не допустимы пороки перечисленные в СНиПе

Изгибаемые элементы.

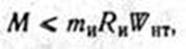

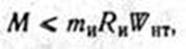

Расчет изгибаемых элементов на прочность производится по формуле:

где M — расчетный изгибающий момент;

где M — расчетный изгибающий момент;

mи — коэффициент условий работы элемента на изгиб; Rи — расчетное сопротивление древесины изгибу,

Wнт — момент сопротивления нетто рассматриваемого поперечного сечения.

Коэффициент условий работы элементов на изгиб mи принимается: для досок, брусков и брусьев с размерами сторон сечения менее 15 см и клееных элементов прямоугольного сечения mи =1,0; для брусьев с размерами сторон 15 см и более при отношении высоты сечения элемента к его ширине h/b ≤ 3,5 — mи = 1,15

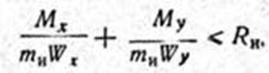

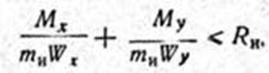

Расчет элементов цельного сечения на прочность при косом изгибе производится по формуле:

где Mx, My— составляющие расчетного изгибающего момента соответственно для главных осей x и y

где Mx, My— составляющие расчетного изгибающего момента соответственно для главных осей x и y

mи — коэффициент условий работы элемента на изгиб;

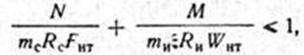

Wx, Wy—моменты сопротивления рассматриваемого поперечного сечения нетто для осей x и y. Внецентренно-расгянутые и внеиентренно-гжатые элементы. Расчет внецентренно-растянутых элементов производится по формуле:

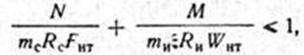

Расчет внецентренно-сжатых элементов производится по формуле:

где ξ— коэффициент (действительный в пределах от 1 до 0), учитывающий дополнительный момент от продольной силы N при деформации элемента, определяемый по формуле;

При малых напряжениях изгиба M/Wбр, не превышающих 10% от на-

пряжения N/Fбр, внецентренно-сжатые элементы рассчитываются на

устойчивость по формуле N<mcφRcFp без учета изгибающего момента Расчет цельных изгибаемых элементов на скалывание древесины производится по формуле:

где Q — рассчетная перерезывающая сила;

где Q — рассчетная перерезывающая сила;

mcк=1 — коэффициент условий работы цельного элемента на скалывание при изгибе;

Rck— расчетное сопротивление древесины скалыванию вдоль волокон;

Iбр—момент инерции брутто рассматриваемого сечения;

Sбр— статический момент брутто сдвигаемой части сечения относительно нейтральной оси;

b — ширина сечения.

Классификация и область применения различных видов соединяемых элементов деревянных конструкций. Требования к соединениям. Принцип дробности.

Клеевые соединения. Клеештыревые соединения. Нагельные соединения. Расчет соединений на стальных нагелях. Расстановка нагелей. Почему нельзя учитывать в расчете одновременно равные виды связей? Гвоздевые соединения. Расчет гвоздевого соединения на выдергивание. Как работают гвозди и болты в соединениях под углом и со стальными накладками?

По характеру работы все основные соединения деревянных конструкций могут быть разделены на группы:

1. Соединения без специальных связей (конструктивные врубки, соединения в четверть, в шпунт, врубка в полдерева, косой прируб, продольный, поперечный и наклонный лобовые упоры). В них действуют незначительные усилия или усилия передаются непосредственно от одного элемента к другому.

2. С металлическими связями (соединения на стяжных, растянутых, изгибаемых болтах, болтовые соединения со стальными накладками, гвоздевые соединения, соединения на выдергиваемых гвоздях, соединения с глухими нагелями, соединения на винтах, скобах, хомутах, гвоздевых пластинах). Соединения с металлическими связями – соединения деревянных элементов, в которых действующие в них усилия передаются с помощью болтов, стержней, гвоздей, винтов, хомутов, зубчатых пластинок и других изделий.

3. С клеевыми связями (клеевые стыки, соединения на вклеенных стальных стержнях).Данные соединения являются наиболее прогрессивными при заводском изготовлении деревянных конструкций. Их основой служат конструкционные синтетические клеи.

4. С деревянными связями (пластинчатые нагели, шпонки и колодки). Они применяются для сплачивания двух или трех брусьев, составных балок, совместно работающих на изгиб. Связями служат деревянные вкладыши, которые плотно вставляются в соответствующие гнезда или отверстия и воспринимают сдвигающие силы, возникающие при изгибе.

По характеру работы соединения деревянных конструкций делятся на податливые и жесткие.

Податливые соединения изготовляются без применения клеев. Деформации в них возникают в результате неплотностей, образующихся при изготовлении, при усушке и смятия древесины, особенно поперек волокон, и от изгиба связей. Величина этих деформаций при длительном действии нагрузок в соединениях где древесина работает поперек волокон, принимается равной 3 мм, в остальных случаях – 1,5-2 мм.

В большинстве соединений деревянных конструкций, кроме клеевых, в результате действия сжимающих сил или начального обжима (например при постановке болтов), возникают между изгибаемыми элементами силы трения, которые уменьшают усилия в связях. Однако эти силы в результате знакопеременности усилий, усушки древесины и ослабления начальных натяжений болтов могут снизиться до нуля и в расчет не принимаются. Они учитываются только при кратковременном действии сжатия с коэффициентами трения пласти по пласти 0,2 и торца по пласти 0,3 и когда они вызывают дополнительные напряжения с коэффициентом трения 0,6. Жесткие клеевые соединения такой податливости не имеют.

Клеевые соединения

К недостаткам клеевых соединений относятся: незначительная тепловая стойкость (при температуре выше +90° С прочность их резко снижается), склонность к ползучести при длительном воздействии больших статических нагрузок, длительные сроки сушки, необходимость нагрева для получения стойких и герметичных соединений, низкая прочность на сдвиг и др.

Надежное соединение деталей малой толщины, как правило, возможно только склеиванием.

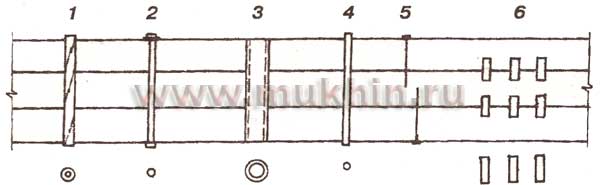

Рис. 1. Рекомендуемые конструктивные формы клеевых соединений: а — плоскостные; б — тавровые; в — цилиндрические: I — нахлесточнЫе соединения; II — врезные (шпунтовые); III — стыковые

Клеевые соединения осуществляют различными способами. Чаще всего применяется соединение внах-рстку и встык с помощью планки, втулки и т. п.

Соединения на нагелях препятствуют взаимному сдвигу стыкуемых элементов, поэтому гвозди и шурупы в некоторой степени можно считать разновидностью нагелей. В нагельном соединении, находящемся под воздействием внешней нагрузки, сам нагель работает на изгиб, а древесина соединяемых элементов под нагелями подвергается смятию. Нагели бывают стальные, пластмассовые и деревянные, а по форме — цилиндрические и пластинчатые (рис. 6). В конструкциях, которые находятся в агрессивной среде, используют алюминиевые, пластмассовые и дубовые нагели.

Древесина для нагеля подбирается из твердых пород, а ее влажность должна быть на 3-5% ниже, чем влажность основной древесины. В этом случае при достижении баланса влажности нагель плотно заклинивается в гнезде, создавая прочное соединение. Если влажность нагеля и основной древесины будет одинаковой, то при высыхании древесины плотность посадки нагеля уменьшается и соединение может разрушиться. Выбор того или иного диаметра нагеля целиком и полностью зависит от толщины соединяемых деталей и от требований к прочности соединения. Расчетную несущую способность на один срез нагеля определяют исходя из трех условий: изгиба металлического нагеля;

смятия древесины крайнего соединяемого, а также более тонкого элемента толщиной а;

смятия древесины среднего соединяемого, а также более толстого элемента толщиной с.

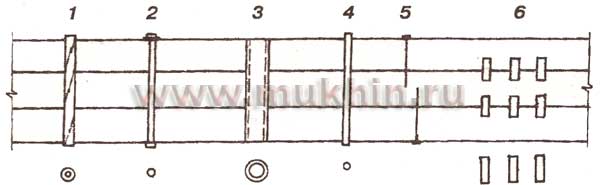

Рис. 23. Соединения на нагелях:

1 — дубовый нагель; 2 — стальной нагель-болт; 3 — пустотелый нагель; 4 — стальной нагель без шляпки; 5 — нагель-гвоздь; 6 — пластинчатые нагели

Размещение нагелей и гвоздей в образцах должно осуществляться с соблюдением требований СНиП II-25-80, определяющих наименьшие допустимые расстояния S1; S2; S3 для предотвращения преждевременного скалывания и раскалывания древесины нагельных гнезд. В соединении нагели работают на изгиб, и древесина - на смятие, что и учитывается при определении расчетной несущей способности “Т” каждого образца по формуле:

, (1), где

, (1), где

Т min - наименьшая расчётная несущая способность нагеля на один шов (срез);

n ш - число расчётных швов одного нагеля;

n н - количество нагелей в соединении.

Швами или срезами в нагельных соединениях называются пересечения нагелей плоскостями сдвига между элементами.

Расчётная несущая способность цилиндрического нагеля на один срез определяется по следующим формулам (СНиП II-25-80, табл. 17):

· для соединений на болтах и штырях:

, - из условия смятия в крайних досках;

, - из условия смятия в крайних досках;

, - из условия смятия средней доски;

, - из условия смятия средней доски;

, - из условия изгиба нагеля;

, - из условия изгиба нагеля;

· для соединений на гвоздях:

, - из условия смятия в крайних досках;

, - из условия смятия в крайних досках;

, - из условия смятия средней доски;

, - из условия смятия средней доски;

, - из условия изгиба гвоздя;

, - из условия изгиба гвоздя;

где а - толщина крайних элементов, см;

с - толщина средних элементов, см;

d - диаметр нагеля в см.

Та, Тс, Ти - в кН; в формулу (1) подставляется наименьшее значение из этих трёх расчётных условиях.

Деревянные конструкции на нагельных, болтовых и гвоздевых соединениях должны быть изготовлены с соблюдением требований СНиП III-19-75 “Правила производства и приёмки работ. Деревянные конструкции”, основными из которых являются следующие:

· отверстия для металлических нагелей, болтов и шурупов должны соответствовать диаметрам последних;

· передний конец нагелей должен быть обработан на усечённый конус (снята краска);

· отверстия для нагелей просверливаются сразу через все соединяемые элементы по шаблонам;

· отклонения в расстояниях между центрами отверстий для нагелей должны быть не более: для входных ± 2 мм, для выходных поперек волокон ± 5 мм, вдоль волокон ± 10 мм

· гвозди при встречной забивке не должен пробиваться через пакет насквозь (в противном случае концы гвоздей следует забивать поперёк волокон с натяжением);

· гвозди диаметром более 6 мм должны забиваться в предварительно просверленные отверстия диаметром, равным 0,9 диаметра гвоздя, гнезда сверлятся на глубину не менее 0,6 длины гвоздя.

При определении расчётной несущей способности гвоздя на один шов необходимо учитывать конструктивные особенности:

· в случае сквозной пробивки, расчетная толщина доски уменьшается на  из-за отщепления;

из-за отщепления;

· при глухой забивке, расчетная длина защемления конца гвоздя “а1” определяется с учетом возможных зазоров между соединяемыми досками по 2 мм на каждый шов и не учитывается острие гвоздя -  , т.е.:

, т.е.:

, (см).

, (см).

Если расчётная длина защемления конца гвоздя получилась меньше  , его работа в примыкающем к нему шве не учитывается.

, его работа в примыкающем к нему шве не учитывается.

При определении расчётной несущей способности нагельных соединений по приведенным выше формулам необходимо учесть то, что они применимы для длительного действия нагрузки (срок эксплуатации) и нормальной влажности древесины (порядка 12-15%). Поэтому для сопоставления с опытными данными кратковременных испытаний расчётная несущая способность образца по формуле (1) должна быть скорректирована:

;

;  ;

;  ;

;

где mдл = 0.66 – базисное значение коэффициента, учитывающего длительность нагружения при совместном действии постоянной и кратковременной нагрузок, приводящее к снижению разрушающих усилий при длительном воздействии нагрузки;

kw – коэффициент, учитывающий влажность;

Крепление древесины

Гвозди. Гвозди — наиболее распространенный вид крепления в строительных конструкциях и изделиях из древесины. Строительные гвозди выпускаю двух видов: с плоской и конической головкой.

Гвозди изготавливают из светлой низкоуглеродистой незакаленной сталь ной проволоки холодным штампованием.

Строительные гвозди круглого (реже квадратного) сечения в столярном производстве применяют длиной от 7 к 90 мм, толщиной 0,7-3,5 мм.

Круглые гвозди используют при установке столярных перегородок, панелей барьеров. Применяют также шпильки - тонкие гвозди без шляпок, которыми прикрепляют обкладку, раскладку, штабики. Соединение основных деталей этих изделий делают на клею, реже шурупами.

Толевые гвозди длиной от 9 до 40 мм, толщиной от 0,8 до 2 мм применяют для обивки толем собранных оконных и дверных блоков, конусов балок, деревянных строительных конструкций в местах их соприкосновения со стенами.

Декоративные гвозди предназначены для лицевых поверхностей мебели, преимущественно мягкой. Они выпускаются с круглыми, квадратными и фасонными головками, которые могут быть гладкими с тиснеными или литыми орнаментами. Размеры головок по диаметру или стороне квадрата — 6,8,10 и 12 мм. Длина стержня у этих гвоздей не более 30 мм. При забивании гвоздей в древесину (деревянным молотком) головки их не должны соскакивать со стержня, не должно быть вмятин, перекосов или отслоения декоративного слоя.

Гвозди сопротивляется выдергивающим и боковым (сдвигающим) нагрузкам или совместному действию нагрузок двух видов. Сопротивление зависит от свойств древесины и гвоздя, условий их применения. Гвозди, как и другие крепежные детали, как скобы и Т - образные гвозди, следует располагать таким образом, чтобы соединение работало главным образом на сдвиг, а не на отрыв, чтобы гвозди испытывали в основном боковые нагрузки и не работали на выдергивание. Сопротивление стержня гвоздя выдергиванию из древесины зависит от плотности древесины, диаметра гвоздя и степени его заглубления.

На сопротивление гвоздей выдергиванию оказывают большое влияние такие факторы, как тип острия, тип стержня, покрытие гвоздя, время нахождения гвоздей в древесине и изменение влажности древесины.

Наибольшим сопротивлением выдергиванию обладают гвозди, забитые перпендикулярно волокнам древесины. Когда гвоздь забивают вдоль волокон, т. е. в торец, сопротивление выдергиванию для хвойных пород составляет 75 или даже 50% от сопротивления при забивке поперек волокон.

Костыли. Обычные проволочные костыли изготавливаются так же, как и проволочные гвозди. Их острие имеет форму четырехгранной пирамиды, длина 76-305 мм, при этой длине их диаметр больше, чем у обыкновенных проволочных гвоздей.

Болты служат для соединения деталей, особенно широко их применяют в гнутой мебели. Для предохранения древесины от смятия при завинчивании болта под его головку подкладывают шайбы.

Шурупы делают из стальной низкоуглеродистой или латунной проволоки. Размеры шурупов: длина — от 6 до 120 мм, диаметр стержня — от 1,5 до 10 мм, диаметр головки — от 3 до 20 мм, нарезная часть стержня должна быть не менее 0,6 длины шурупа. Шурупами соединяют детали изделий, когда площадь для склеивания недостаточна по размерам, например, в гнутой мебели применяют шурупы для крепления металлических приборов и фурнитуры к, мебели и к столярно-строительным изделиям. Для удобства завинчивания в его головке имеется шлицевая канавка (шлиц). Шурупы различают с потайной, полупотайной и полукруглой головкой.

Для завинчивания заподлицо с поверхностью древесины чаще всего применяют шурупы с плоскими головками. Шурупы с овальными или круглыми головками используют в случаях, когда нужно придать поверхности древесины красивый вид или если нежелательно завинчивать шурупы впотай. Основные части шурупа — это винтовая резьба и стержень.

Современные тенденции развития крепления древесины включают применение шурупов с нарезкой резьбы метчиком по всей длине стержня. Имеющиеся в продаже саморезы в некоторых случаях имеют определенные преимущества.

Штыри. Предполагается, что штыри, забитые в предварительно просверленные отверстия, диаметр которых на 3,2 мм меньше диаметра штыря, дают хорошее соединение. Боковая нагрузка на штырь, забитый поперек волокон древесины, не должна превышать предельную нагрузку среза стержня того же диаметра. Чтобы компенсировать отсутствие шайб и гаек, штыри имеют большую длину, чем обыкновенные болты.

Скобы. Имеется несколько типов скоб, различающихся формой острия, обработкой стержня, видом покрытия, калибром, длиной и диаметром. Эти крепления выпускаются для применения в пневматически действующих установках с зажимами или кассетами. Используют их при обивке мебели.

«Глухари» — крупные шурупы длиной от 35 мм и толщиной от 6.О мм с квадратной или шестигранной головкой, приспособленной для завинчивания, глухаря ключом. Мебельные глухари имеют квадратную форму с уширенным основанием, которое выполняет роль шайбы, не допуская смятия древесины при завинчивании глухаря.

Угольники металлические служат для дополнительного крепления угловых соединений деталей.

Накладки представляют собой прямые металлические пластины с отверстиями для шурупов: их крепят с одной или обеих сторон бруска (детали) в местах недостаточной прочности или на месте перелома.

Полкодержатели служат для поддерживания переставных полок в корпусной (шкафной) мебели. Они представляют собой металлические штифт» С прикрепленными к ним уголками. К полкодержателям прилагают металлические обоймочки к штифтам (пистоны). Обоймочки плотно вставляются в гнезда, высверленные на внутренних сторонах стенок шкафа. Они предохраняю стенки гнезда от смятия штифтами полкодержателей.

Растянутые связи и вклеенные стержни применяют для соединения деревянных элементов между собой, а также с элементами из других материалов.

В деревянных конструкциях используют:

- стальные связи — болты, тяжи, хомуты, работающие на растяжение;

- гвозди и винты, работающие на выдергивание;

- вклеенные в древесину стальные или стеклопластиковые стержни, работающие на выдергивание, продавливание и изгиб.

Вспомогательные металлические крепления для восприятия случайных усилий, возникающих при перевозке и монтаже, они ставятся конструктивно – стяжные болты, скобы, хомуты, штыри, ерши и т.д. Все эти элементы обычно изготавливают из металла и стали Ст3 подсобными предприятиями строительных организаций.

Проволочные гвозди с расклинивающей цилиндрической головкой часто применяют при столярных работах, когда требуется полностью спрятать шляпку. Головка таких гвоздей входит в дерево глубже поверхности детали, а образующуюся воронку зашпатлевывают.

У винтовых, рифленых, трефовых гвоздей, а также у ершей для навески картин стержень не гладкий, а имеющий продольные, поперечные или винтообразные бороздки, вмятины или заусеницы. Это повышает сопротивление таких гвоздей на выдергивание по сравнению с гладкими

Древесные пластики, слоистая древесина из клееного шпона. Марка и сорта строительной фанеры. Применение фанеры в строительных конструкциях.

Разделяя клееную слоистую древесину на три основные группы — клееную фанеру, плиты и древесные слоистые пластики, приведем краткую характеристику отдельных ее видов.

Клееная древесина:

· Клееная фанера

- обычная

- облицованная

- бакелизированная

- армированная

- гофрированная

· Плиты

- фанерные

- столярные

- изоляционные

- пустотелые

· Древесные слоистые пластики

- лигнофоль

- балинит

- арктилит

Древе́сно-слои́стый пла́стик (ДСП) — материал, представляющий собой древесно-полимерный композит, изготавливаемый из листов лущеного шпона (берёзы и других пород, толщиной 0,35-0,65 мм, влажностью 6-10 %), склеенных синтетическими смолами резольного типа под давлением и температурой.

ДРЕВЕСИНА СЛОИСТАЯ КЛЕЕНАЯ, состоит из склеенных между собой листов лущеного шпона (иногда в комбинации с др. материалами). К древесина слоистая клееная относят фанеру, фанерные и столярные плиты (эти материалы широко используют в произ-ве мебели, тары, в стр-ве, судо-, вагоно-, автомобилестроении и др.), а также древесные слоистые пластики. Для изготовления древесина слоистая клееная применяют главным образом древесину листв. пород, в частности березу. Связующие -феноло- или мочевино-формальд. смолы. Фанеру склеивают из трех или большего числа листов шпона; расположение волокон древесины в двух смежных слоях взаимно перпендикулярное. Осн. стадии технол. процесса:

1) подготовка древесины - раскрой, гидро- и термообработка, получение шпона на лущильных станках, его сушка в паровых (до 140°С) или газовых (до 350°С) сушилках, сортировка, удаление дефектных мест и их заделка, склеивание кусков шпона в листы заданного формата; 2) нанесение на лист жидкого связующего (105-145 г на 1 м2 шпона) на т. наз. клеенаносящем станке и сборка пакета или прокладка между листами клеевой пленки (бумаги, пропитанной смолой); 3) подпрессовка стопы пакетов в прессе без подогрева и склеивание листов шпона в многоэтажном прессе при 110-150°С и 1,8-2,2 МПа (в некоторых случаях -при более низких температуре или давлении в зависимости от типа связующего и конструкции прессовой установки); 4) охлаждение материала, обрезка кромок и шлифование. Толщина фанеры 1,5-18 мм, формат 1525 3 1525 или 1220 3 2440 мм. Пов-сть фанеры м. б. облицована строганым шпоном, текстурной бумагой, тонкими листами алюминия или др.

Существует несколько основных марок фанеры:

· ФСФ – фанера повышенной водостойкости

· ФК – фанера влагостойкая

· ФБА – невлагостойкая фанера

Сорт фанеры означает, в целом, сорт шпона с каждой из сторон – чем выше качество шпона, меньше дефектов и сучков – тем выше сорт. Например, березовая фанера сорта 3\4 – это фанера, имеющая с одной стороны шпон с сучками, заделанными шпоном, а с другой стороны сучки могут быть выпавшими. Надо отметить, что у каждого завода существуют свои технические условия на сорта фанеры, которые могут существенно отличаться. Поэтому, сравнивая цены на, казалось бы, одинаковую фанеру, одинаковой марки и сорта, вы можете видеть существенные различия в цене, в зависимости от завода-производителя. Также. И итоговое качество будет разным.

Фанера получила широкое распространение в самых различных отраслях. В строительстве она применяется для изготовления опалубки, устройства строительных лесов и подмостей, при облицовке зданий и создании элементов крыш, в качестве деревянных конструкций для фасадов зданий и т.д. В интерьере фанера используется при изготовлении подоконников, звукоизолирующих стеновых панелей, в качестве облицовки, для производства дверей.

где M — расчетный изгибающий момент;

где M — расчетный изгибающий момент; где Mx, My— составляющие расчетного изгибающего момента соответственно для главных осей x и y

где Mx, My— составляющие расчетного изгибающего момента соответственно для главных осей x и y

где Q — рассчетная перерезывающая сила;

где Q — рассчетная перерезывающая сила;

, (1), где

, (1), где , - из условия смятия в крайних досках;

, - из условия смятия в крайних досках; , - из условия смятия средней доски;

, - из условия смятия средней доски; , - из условия изгиба нагеля;

, - из условия изгиба нагеля; , - из условия изгиба гвоздя;

, - из условия изгиба гвоздя; из-за отщепления;

из-за отщепления; , (см).

, (см). , его работа в примыкающем к нему шве не учитывается.

, его работа в примыкающем к нему шве не учитывается. ;

;  ;

;  ;

;