Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Интересное:

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Газ, получаемый от компрессорной станции, при газлифтной эксплуатации направляется по двум или трем трубопроводам, в которых его давление различно, через газораспределительную будку к отдельным скважинам.

В газораспределительной будке размещено обычно от четырех до восьми секций распределительных батарей, каждая из которых направляет рабочий агент к четырем скважинам. К секции батарей рабочий агент подводится по двум, трем или четырем трубопроводам. При трех подводящих трубопроводах один — пусковой, а два — рабочих (на пониженное и повышенное давления). Такое разделение обусловлено различием параметров рабочего агента, требуемого при пуске скважины (высокое давление и относительно малый расход) и при работе (значительный расход и различное давление), а также различием характеристик скважин и требуемых для них параметров рабочего агента. Пусковая линия обычно имеет меньший диаметр (63 мм), а рабочие — большой (100—150 мм). На всех подводящих линиях трубопроводов установлены манометры. Определенная подводящая линия подключается к скважине при помощи вентилей.

Газораспределительная будка при рабочем агенте — газе, должна быть построена из огнестойкого материала, иметь хорошую вентиляцию.

Выпускается также блочная установка для газлифтной эксплуатации под шифром «Газлифт». Она рассчитана на давление 16 МПа, число подключаемых скважин — 8, с общей пропускной способностью по газу 24—640 тыс. мг/сут. Эта установка позволяет распределять газ по скважинам, осуществлять ручное регулирование расхода и регистрацию параметров газа. Установка имеет блоки технологического и щитового помещений. Помещения крытые, их площади 8м х З м и 3м х 2 м и массы —9700 и 2000 кг.

|

|

Большое значение имеет очистка рабочего агента от влаги для предотвращения ее замерзания при транспортировке агента по промыслу. Для этого на линиях, обычно у компрессорной станции и газораспределительных будок, устанавливают влагоотделители и нагреватели. Влагоотделитель устанавливается в наиболее низком месте трубопровода. Это обычно небольшая емкость, к верхней части которой подсоединен трубопровод рабочего агента. Нижняя часть емкости, где скапливается влага, периодически соединяется с атмосферой, и влага выжимается давлением рабочего агента (емкость продувается).

Большое значение имеет очистка рабочего агента от влаги для предотвращения ее замерзания при транспортировке агента по промыслу. Для этого на линиях, обычно у компрессорной станции и газораспределительных будок, устанавливают влагоотделители и нагреватели. Влагоотделитель устанавливается в наиболее низком месте трубопровода. Это обычно небольшая емкость, к верхней части которой подсоединен трубопровод рабочего агента. Нижняя часть емкости, где скапливается влага, периодически соединяется с атмосферой, и влага выжимается давлением рабочего агента (емкость продувается).

Влага, оставшаяся в системе, в зимнее время может замерзнуть в регулирующей аппаратуре, в трубопроводе, поэтому рекомендуется обогревать наиболее опасные места трубопроводов. Для обогрева применяются огневые нагреватели (там, где это допустимо по условиям безопасности) и электрообогреватели.

Электрообогреватели встраиваются в трубопровод. Основная труба электрообогревателя покрыта асбестом, а на него уложена обмотка обогрева. Обмотка покрыта вторым слоем – асбеста.

Рис. 31. Бескомпрессорная газлифтная установка

На эту сборку надет кожух с теплоизоляцией. Электроэнергия подается в нагреватель обычно через автомат, периодически включающий и выключающий ток. Режим работы нагревателя устанавливается в зависимости от окружающей температуры воздуха, теплоизоляции труб.

При бескомпрессорном газлифте используют энергию газа большого давления, поступающего из газовых месторождений. Применение бескомпрессорного газлифта рационально при наличии газовых месторождений вблизи нефтяных или при добыче газа высокого давления на самих нефтяных месторождениях. После подъема жидкости газ имеет значительно меньшее давление, насыщен парами жидкости, поэтому использование его несколько ограничивается. В то же время схема бескомпрессорного газлифта позволяет без больших капиталовложений и без сложных компрессоров и компрессорных станций поднимать из скважин жидкость наиболее простым методом. Поэтому этот метод на некоторых нефтяных месторождениях нашел применение. На рис.31 показана технологическая схема бескомпрессорного газлифта, применяемая в объединении Краснодарнефтегаз. Газ из скважин / под большим давлением (15—20 МПа) поступает на пункт очистки (осушки 2), где он проходит через гидроциклонные сепараторы и конденсатосборники. После пункта очистки газ поступает в беспламенный подогреватель 3 для подогрева до 80—90 °С, а затем в газораспределительную батарею 4. Подогрев газа является эффективным средством борьбы с гидратообразованием при транспортировании и редуцировании газа. От батареи газ направляется через регулировочные штуцеры 5 в добывающие нефтяные скважины 6. После подъема жидкости газ поступает в газосепараторы первой 7 и второй 8 ступеней, откуда направляется в топливные линии и на газобензиновый завод. Жидкость из газосепараторов направляют в емкость 9.

|

|

Оборудование устья скважины

Оборудование устья скважины, как при компрессорном, так и при бескомпрессорном и фонтанном способах добычи нефти составляется из одинаковых деталей и узлов по подобным схемам. На устье скважины монтируется так называемая фонтанная арматура.

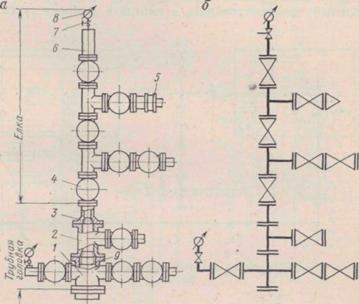

Арматура делится на две части: трубную головку и фонтанную елку (рис. 32).

Рис. 32.Устьевая арматура фонтанной скважины: а — конструкция; 6 — схематическое изображение

Рис. 32.Устьевая арматура фонтанной скважины: а — конструкция; 6 — схематическое изображение

Трубная головка монтируется непосредственно на колонной головке и предназначается для подвески одной или нескольких колонн насосно-компрессорных труб и герметизации на устье межтрубных пространств. Через трубную головку подается жидкость или газ в межтрубные пространства, контролируется давление в них и выполняются необходимые исследования скважины.

Фонтанная елка монтируется на трубной головке и предназначается для направления отбираемых из скважины жидкости и газа в манифольд, а также для регулирования и контроля работы фонтанной скважины.

Основными деталями и узлами арматуры являются: крестовина /, имеющая два боковых отвода, тройник 2, имеющий один боковой отвод, переводник трубной головки 3, запорное устройство 4, дроссель 5, фланец под манометр 6, трехходовой кран 7 и манометр 8.

|

|

Крестовина и тройник позволяют отводить добываемую смесь к манифольдам или иметь сообщение с одним из межтрубных пространств. На этих же деталях может быть подвешена колонна насосно-компрессорных труб. Для этого детали могут иметь резьбу. Колонна подвешивается непосредственно на этой резьбе или через переводник трубной головки 9. Катушка или переводной фланец служат для подвески насосно-компрессорных труб или для перехода с одного размера деталей арматуры на другой. Запорные устройства необходимы для полного перекрытия или открытия проходного сечения ствола или отвода. Регулирование параметров потока неполным закрытием задвижки не допускается. Для регулирования параметров потока и, следовательно, режима работы скважины используются специальные узлы-дроссели.

Вертикальная, стволовая часть арматуры может иметь отводы в одну сторону (через тройники) или в две стороны (через крестовины). По этому признаку арматура делится на тройниковую и крестовую. Условия работы арматуры фонтанирующих скважин в большинстве случаев таковы, что для обеспечения безаварийной и долговечной работы оборудования необходим тщательный выбор его схем, конструкции узлов и материалов деталей.

Давление в фонтанирующих скважинах может доходить до 100 МПа, причем оно резко изменяется, пульсирует. Скорость движения выходящей из скважины смеси жидкости, газа и механических примесей (например, кварцевого песка) в некоторых частях арматуры достигает нескольких десятков метров в секунду.

Жидкость и газ часто вызывают интенсивную коррозию арматуры.

Аварии арматуры, установленной на скважинах, приводят к открытому фонтанированию, а иногда к выбросу труб и пожарам. Ликвидация таких аварий требует больших затрат средств и времени. С другой стороны, масса и стоимость арматуры, устанавливаемой на одной скважине, велика. Так, например, масса комплекта арматуры на давление 20 МПа для двухрядной колонны равна 2895 кг. При выборе и разработке арматуры необходимо учитывать и эти факторы.

Тройники, переводники, крестовины и фланцы, как и корпуса запорных устройств, отливают из стали 40ХЛ, 40ХНЛ, 25ХГСЛ. Уплотнение между фланцами арматуры - кольцевая металлическая прокладка овального сечения. Материал кольцевой прокладки — Сталь 8КП, 20, 40. Она, как и всякая прокладка, должна бить меньшей твердости, чем материал фланца.

|

|

В последнее время начинают применять сварную арматуру, детали которой не литые, а штампованные или кованые. При этом можно выполнять детали из стали 40 или 40Х, значительно сократив Массу и не снизив прочностные качества.

Арматура устья скважины соединяется с промысловыми трубопроводами манифольдом.

Разработаны типовые схемы обвязки устья манифольдами. Более сложные схемы предназначены для обвязки выкидных линий, кольцевого и затрубного пространства.

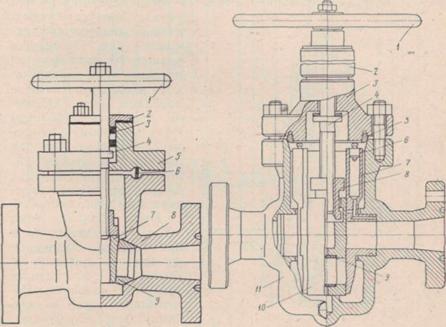

Рис. 33. Клиновая задвижка: Рис. 34. Прямоточная задвижка:

1 — маховик; 2 — крышка манжеты; / — маховик; 2 — корпус подшипника;

3 —манжета; 4 — шпиндель и его бурт 3 — крышка задвижки; 4 — шпиндель:

осевой опоры; 5 —крышка задвижки; 5 — прокладка; 6 — поршень; 7 — щека

6— прокладка; 7 — клин; 8 — корпус; корпуса; 8 — гайка плашек; 9 — втулка;

9 —кольцо 10 — плашка; 11 — корпус

Манифольды имеют запорные устройства 3, регулируемый штуцер 4, предохранительные клапаны 1, крестовины, тройники, вентили 2 для изменения давления и подсоединения приборов и т. д.

Манифольды имеют запорные устройства 3, регулируемый штуцер 4, предохранительные клапаны 1, крестовины, тройники, вентили 2 для изменения давления и подсоединения приборов и т. д.

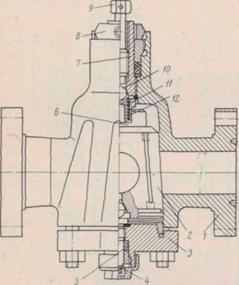

Применяются три типа запорных устройств арматуры устья: клиновые задвижки (рис.33), прямоточные задвижки (рис.34) и краны (рис.35). Клиновая задвижка наиболее простая, но имеет существенные недостатки: в открытом положении клин 7 поднят выше проходного отверстия, и уплотняющие поверхности клина и кольца в корпусе практически омываются потоком смеси, поступающей из скважины.

Рис. 35. Кран

/ — корпус; 2 — конус; 3— крышка;

4 - регулирующий винт; 5 — манжеты;

6 — кулачковая муфта для проворота конуса шпинделем; 7 — шпиндель; 8 — рукоятка;

9 — нажимной болт для подачи смазки;

10 — обратный клапан; 11 и 12 — ограничитель и пружина клапана

При этом происходят коррозия и эрозия мест уплотнения. Открытая полость задвижки представляет собой местное сопротивление с расширением. Здесь образуются вихри и создаются условия для выпадения солей и механических примесей. В прямоточных задвижках в закрытом и открытом состоянии (в последнем состоянии отверстие устанавливается по оси канала корпуса) уплотняющие поверхности закрыты. Две половинки плашки 10 разжимаются пружинами и прижимаются к корпусу. Канал не изменяет своего диаметра. Задвижка заполнена густым маслом, а полости 7 — смазкой, которая поступает к местам уплотнения плашек под давлением среды, передаваемым через поршни 6. Кран обладает теми же достоинствами, что и прямоточная задвижка, но для его закрытия не требуется длительного вращения маховика.

|

|

|

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!