Введение.

Реализация фонтанного и газлифтного способов, несмотря на принципиально разные физические основы функционирования, обеспечивается одними и теми же устройствами. Общими для них являются элементы и наземного, и внутрискважинного оборудования. Это оборудование используется при эксплуатации нефтяных и газовых скважин.

В тех случаях, когда после фонтанного способа эксплуатации предполагается вести добычу газлифтным способом, в скважину дополнительно спускают газлифтное оборудование, отдельные элементы которого настроены на фонтанирующий режим. А затем эти элементы заменяются на предназначенные для работы в режиме газлифта. При этом перевод работы скважины с одного режима на другой происходит без ее остановки и замены внутрискважинного оборудования.

Фонтанная эксплуатация скважин.

Схема оборудования фонтанной скважины.

Приток жидкости к забоям скважин происходит под воздействием разности между пластовым и забойным давлениями. Если давление столба жидкости, заполняющей скважину до устья, меньше пластового, то скважина будет переливать на поверхность, т.е. будет фонтанировать. В зависимости от режима работы залежи фонтанирование скважины может происходить

· за счет энергии гидростатического напора,

· за счет энергии расширения газа, растворенного в нефти,

· за счет той и другой энергий.

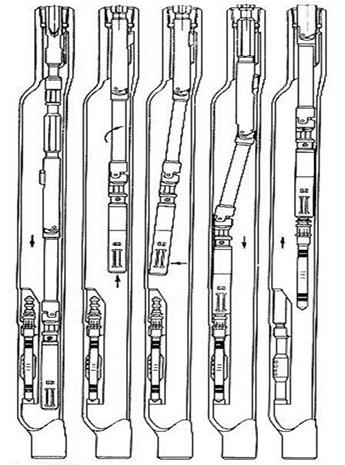

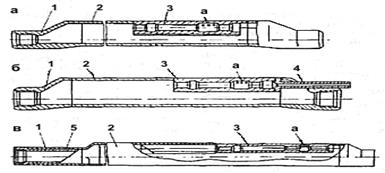

Рис.1

а) Подъем жидкости осуществлялся по эксплуатационной колонне.

б) В скважину спускают колонну фонтанных труб, для управления фонтанирования используют сменные штуцеры-дроссели, для контроля режима работы служит манометр, установленный на буфере.

в) Для обеспечения непрерывности работы была создана фонтанная арматура.

г) Затрубное пространство скважины герметизируют пакером, для повышения надежности используют задвижки-дублеры.

Поверхностное оборудование

Фонтанная арматура(ФА).

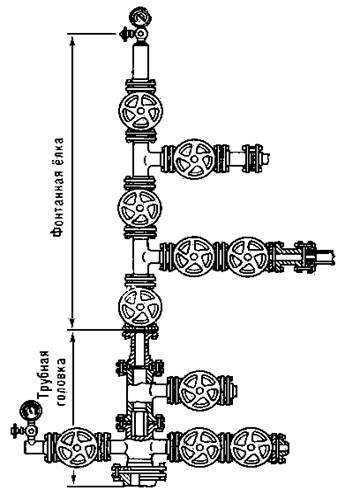

Фонтанная арматура— комплект устройств, монтируемый на устье фонтанирующей скважины для его герметизации, подвески лифтовых колонн и управления потоками продукции скважины, обеспечения непрерывности работы и исследования путем изменения параметров работы как внутри само скважины, так и на поверхности.

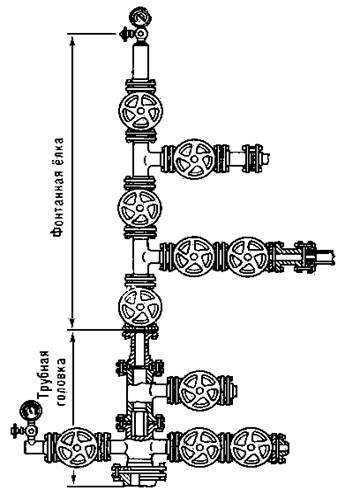

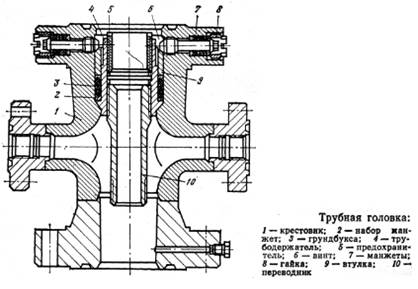

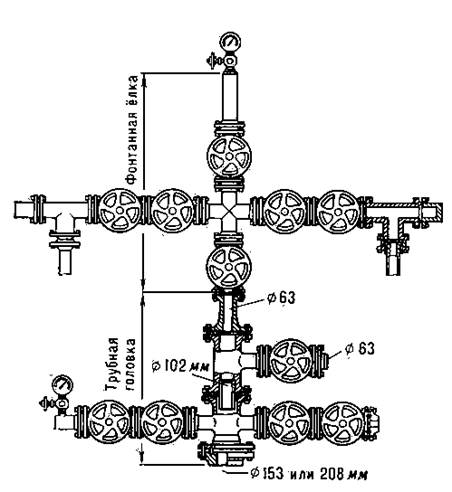

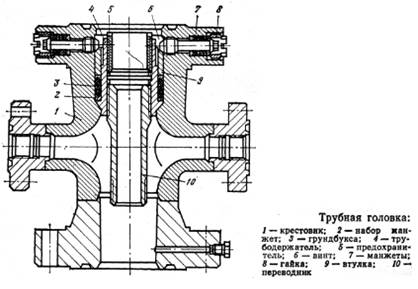

ФА должна выдерживать большое давление (при полном закрытии фонтанирующей скважины), давать возможность производить замеры давления как в лифтовых трубах, так и на выходе продукции из скважины, позволять выпускать или закачивать газ при освоении скважины. ФА включает колонную и трубную головки, фонтанную ёлку и манифольд. Колонная головка, расположенная в нижней части фонтанной арматуры, служит для подвески обсадных колонн, герметизации межтрубных пространств и контроля давления в них. При простейшей конструкции скважины (без промежуточных технических колонн) вместо колонной головки используют колонный фланец, устанавливаемый на верхней трубе эксплуатационной колонны. Трубная головка монтируется на колонной головке и служит для подвески и герметизации лифтовых колонн при концентрическом или параллельном спуске их в скважину.

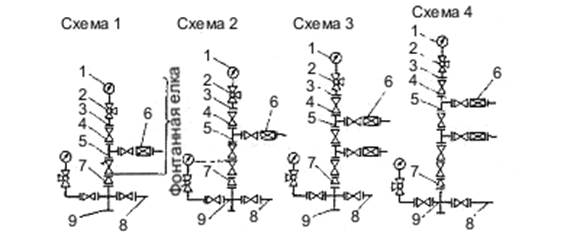

Тройниковая ФА( Рекомендуется использовать при низких и средних давлениях).

Рис.2

Рис.2

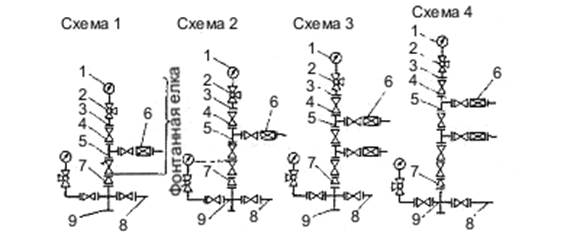

Схемы тройниковой фонтанной арматуры:

Рис.3

Рис.3

1 — манометр; 2 — вентиль; 3 — буферный фланец под манометр; 4 — запорное устройство; 5 — тройник; 6 — дроссель; 7 — переводник трубной головки; 8 — ответный фланец; 9 — трубная головка.

Преимущества: возможность ремонта элементов арматуры без остановки скважины.

Недостатки: громоздкость, большой опрокидывающий момент вследствие асимметричности фонтанной арматуры, необходимость площадки обслуживания.

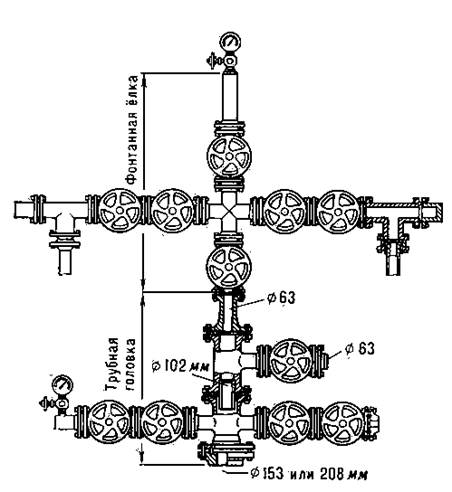

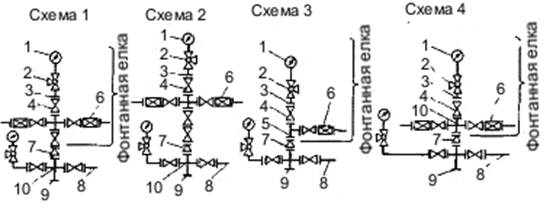

Крестовая ФА(используется при средних и высоких давлениях).

Рис.4

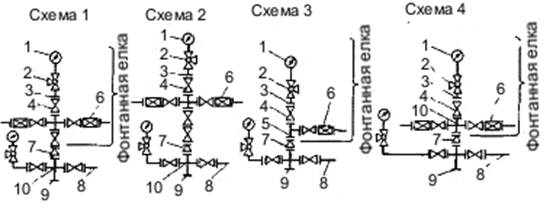

Схемы крестовой фонтанной арматуры:

1 — манометр; 2 — вентиль; 3 — буферный фланец под манометр; 4 — запорное устройство; 5 — тройник; 6 — дроссель; 7 — переводник трубной головки; 8 — ответный фланец; 9 — трубная головка; 10 — крестовина елки

Преимущества: относительная компактность, устойчивость, вследствие симметричности фонтанной арматуры.

Недостатки: невозможность ремонта элементов арматуры без остановки скважины.

Маркировка ФА и ФЕ.

АФ6А-80/65´70 ГОСТ 13846-89

Шифр фонтанной арматуры в зависимости от ее схемы, конструкции, способа управления задвижками, условного прохода, давления, климатического исполнения и коррозионностойкости может включать от девяти и более буквенных и цифровых обозначений.

Полный шифр фонтанной арматуры (ГОСТ 13846 – 84) условно представляется в виде

АФХ1Х2Х3 – Х4 ´ Х5Х6Х7,

где

А – арматура;

Ф – фонтанная;

Х1 – конструктивное исполнение:

c фланцевыми соединениями – без обозначения (наиболее распространённое);

подвеска подъемной колонны на резьбе переводника трубной головки – К;

подвеска колонны на муфте в трубной головке – без обозначения;

для эксплуатации скважин УЭЦН – Э;

Х2 – номер схемы арматуры: при двухрядной концентричной подвески номеру cхемы добавляется буква «а»;

Х3 – способ управления задвижками: вручную – без обозначения;

дистанционно и автоматически – В;

автоматически – А;

Х4 – условный проход в мм по ГОСТ 13846 –74.

Когда условные проходы ствола елки и ее боковых труб отличаются, цифровое обозначение указывают через дробь;

Х5 – рабочее давление в МПа;

Х6 – климатическое исполнение по ГОСТ 15150-69:

для умеренной климатической зоны – без обозначения;

для умеренной и холодной климатических зон – ХЛ;

Х7 – исполнение по коррозионностойкости:

для обычных сред – без обозначения;

для сред, содержащих:

< 6% СО2 – К1;

>6% Н2S и СО2 – К2 ;

>25% Н2S и СО2 – К3 .

Например, фонтанная арматура с подвеской НКТ на резьбе переводника трубной головки, изготовленная по схеме 6 с дистанционным управлением задвижек, с условным проходом по стволу 80 мм на рабочее давление 35 МПа для коррозионной среды с содержанием Н2S и СО2 до 6%, имеет следующее обозначение

АФК6В-80´35К2

То же для арматуры, но с муфтовой подвеской двух рядов труб и боковым отводом струны диаметром 65 мм:

АФ6аВ-80/65´35К2

При больших скоростях истечения газа с абразивом наблюдается повышенный износ деталей арматуры. Поэтому в последнее время вместо литых деталей переходят к изготовлению штампованно-сварных, изготовленных из легированных сталей, за счет чего достигается уменьшение веса деталей, с этой целью также предлагаются новые конструкции деталей.

Для изготовления элементов фонтанной арматуры применяются, стали марок 45, 40ХЛ, 40ХНЛ и другие легированные стали.

Трубная головка монтируется непосредственно на колонной головке и предназначается для подвески одной или нескольких колонн НКТ и герметизации на устье межтрубных пространств. Трубная головка должна обеспечивать проход жидкости или газа в межтрубные пространства, а также контроль давления в них и выполнения необходимых исследований скважины. Колонны подъемных труб подвешивают к трубной головке на резьбе либо на муфте; в первом случае, при однорядной конструкции лифта трубы подшивают на стволовой катушке; при двухрядной конструкции внутренний ряд - на стволовой катушке, а наружный - на тройнике трубной головки.

Рис.5

Манифольды фонтанной арматуры обычных нефтяных скважин состоят из нескольких задвижек, крестовиков, тройников, и других элементов. На более ответственных нефтяных скважинах манифольд состоит из большего числа элементов. Еще более сложны манифольды для высокодебитных газовых скважин, которые выполняются по следующим схемам:

Схема 1. Для мало- и среднедебитных скважин, эксплуатирующихся по одному отводу фонтанной елки.

Схема 2. Для высокодебитных скважин, эксплуатирующихся только по подъемной колонне труб по двум отводам елки в один трубопровод.

Схема 3. Для скважин с низкими пластовыми давлениями, допускающих отбор газа из затрубного пространства по одному отводу трубной головки в один трубопровод.

Схема 4. Для двухобъектных газовых скважин, эксплуатирующихся по одному отводу фонтанной елки и одному отводу трубной головки в два шлейфа.

Схема 5. Для двухобъектных газовых скважин, эксплуатирующихся по одному отводу фонтанной елки и одному отводу трубной головки в два шлейфа.

Схема манифольда фонтанной арматуры газовой скважины показана на рис.6 а.

Рис. 6 Манифольд фонтанной арматуры: а - манифольд газовой скважины; б - манифольд нефтяной скважины

В фонтанной арматуре 1 за катушкой 2 и угловыми регулирующими штуцерами 3 и 4 обе рабочие струны и струны затрубного пространства обвязываются манифольдом с задвижками, крестовиками, тройниками, катушками, КИП, предохранительными клапанами и продувочно-задавочной линией, состоящей из линий 5 для подключения агрегатов, сбора глинистого раствора 6, подключения сепаратора 7, штуцеров 8, ДИКТа 9 и факельной линии 10.

Манифольд обеспечивает возможность подачи в скважину ингибитора, глушения с помощью продувочно-задавочной линии и продувки скважины по трубному и затрубному пространствам; проведения газодинамических исследований; подключения насосных агрегатов на достаточном расстоянии от устья; безопасного сжигания газа и конденсата в факеле; сбора глинистого раствора и других рабочих жидкостей при освоении, глушении и интенсификации притока жидкости к забою.

В манифольдах фонтанной арматуры ответственных газовых скважин применяются клапаны-отсекатели, отключающие скважину при понижении и повышении давления по сравнению с заданным. Схема манифольда фонтанной скважины показана на рис. 6, б. Арматура и манифольд газлифтных и нагнетательных скважин собираются из элементов, часть которых составляет арматуру и манифольд фонтанных скважин.

Запорные и регулирующие устройства.

Запорные и регулирующие устройства фонтанной арматуры и манифольда.

В арматуре применяются следующие запорные устройства:

- задвижки клиновые;

- задвижки прямоточные;

- краны;

- вентили;

- штуцера.

Задвжки.

Клиновая задвижка наиболее простая, но имеет существенные недостатки: в открытом положении клин 7 поднят выше проходного отверстия, и уплотняющие поверхности клина и кольца в корпусе практически омываются потоком смеси, идущей из скважины. При этом идет коррозия и эрозия мест уплотнения. Открытая полость задвижки представляет собой местное сопротивление с расширением. Здесь образуются вихри и создаются условия для выпадения солей и механических примесей.

Рис.7 Клиновая задвижка: 1 — маховик; 2 — крышка манжеты; 3 — манжета; 4 — шпиндель и его бурт осевой опоры; 5 - крышка задвижки; 6 — прокладка; 7 — клин; 8 — корпус; 9 — кольцо

Прямоточная задвижка в закрытом и открытом состоянии (в последнем состоянии отверстие устанавливается по оси канала корпуса) имеет уплотняющие поверхности закрытыми. Две половинки плашки 10 разжимаются пружинами и прижимаются к корпусу. Канал не изменяет своего диаметра. Задвижка заполнена густым маслом, а полости 7 - смазкой, которая поступает к местам уплотнения плашек под давлением среды, перeдаваемым через поршни 6.

Рис. 8 Прямоточная задвижка: 1 — маховик; 2 — корпус подшипника; 3 — крышка задвижки; 4 — шпиндель; 5 — прокладка; 6 — поршень; 7 — шейка корпуса; 8 — гайка плашек; 9 — втулка; 10 — плашка; 11 – корпус

Дроссели(штуцеры).

Регулируемые штуцеры (рис.9) позволяют бесступенчато регулировать давление на выкиде фонтанной скважины за счет осевого перемещения шпинделя штуцера с насадкой, входящей в гнездо. Из-за переменного профиля насадки площадь кольцевого отверстия между гнездом и насадкой при перемещении шпинделя меняется в пределах от 3 до 35 мм, что и позволяет регулировать расход жидкости или газа. Штуцер рассчитан на рабочее давление до 70 МПа. Масса штуцера около 80 кг.

Рис.9 Регулируемый штуцер: 1 - сменная насадка; 2 - втулка

Для облегчения управления штуцерами и для возможности телеуправления они оснащаются приводом.

При агрессивных средах и больших расходах жидкости или газа насадка шпинделя и гнездо штуцера быстро изнашиваются. Для повышения износостойкости этих деталей они изготавливаются из специальных композитных материалов. Однако и это не исключает необходимости в частых сменах регулируемого штуцера. Поэтому в подобных условиях применяются сменные, втулочные штуцеры с разными диаметрами отверстий, которые при износе поверхности отверстия снимаются с фонтанной арматуры и заменяются новыми.

Смена обычного втулочного штуцера трудоемка и длительна. Для облегчения и ускорения этой операции применяются быстросменные штуцеры (рис. 10). За счет использования сменных втулок с отверстиями диаметром 5, 8, 10, 15, 20, 25, 30 мм и возможности их быстрой смены можно ступенчато регулировать расход жидкости или газа. Штуцер рассчитан на рабочее давление 70 МПа.

Рис. 10. Быстросменный штуцер: 1 - обойма; 2,9 - уплотнительные кольца; 3 — пружина; 4 - дроссель; 5 — уплотнение дросселя; 6 — винт; 7 — проточка; 8 — корпус; 10 – кольцо

Краны.

Пробковый кран (рис. 11) состоит из корпуса 1, конической пробки 2, крышки 3, через которую проходит регулировочный винт 4, позволяющий регулировать рабочий зазор между уплотнительными поверхностями корпуса пробки.

Рис.11 Пробковый кран: 1- корпус; 2 — конус; 3 — крышка; 4 — регулирующий винт; 5 — манжеты; 6 — кулачковая муфта для проворота конуса шпинделем; 7 — шпиндель; 8 — рукоятка; 9 — нажимной болт для подачи смазки; 10 — обратный клапан; 11 и 12 — ограничитель и пружина клапана

Уплотнение регулировочного винта осуществляется манжетами 5, поджатие которых производится грундбуксой. Управление краном осуществляется путем поворота пробки 2 (через шпиндель 7 и кулачковую муфту 6) рукояткой 8 до ее упора (рукоятки) в выступы горловины корпуса.

Для поворота пробки крана рукоятку при необходимости наращивают рукояткой 406 - ЗИП - 4, поставляемой с арматурой. Шпиндель уплотняется манжетами, которые поджимаются грундбуксой.

Для отжатия заклиненной пробки и подачи смазки в шпинделе 7 крана предусмотрено устройство, состоящее из толкателя 9 и втулки (уплотняемой двумя кольцами из маслобензостойкой резины) с вмонтированным в нее обратным клапаном 10. Отжатие заклиненной пробки осуществляется вращением толкателя. Осевое усилие на пробку передается через втулку. Кран работает только со смазкой.

Смазка выполняет следующие функции: обеспечивает герметичность затвора крана; облегчает поворот пробки, создавая постоянную прослойку между уплотнительными поверхностями корпуса и пробки; предохраняет уплотнительные поверхности от коррозии и износа; предохраняет кран от заедания и заклинивания. С целью повышения коррозийной стойкости пробка крана подвергается сульфацианированию.

Кран смазывается через 40-50 циклов работы смазкой ЛЗ-162 или через 150-180 циклов смазкой «Арматол-238».

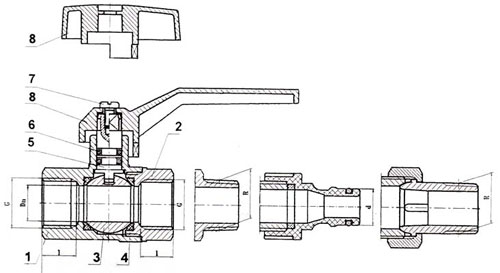

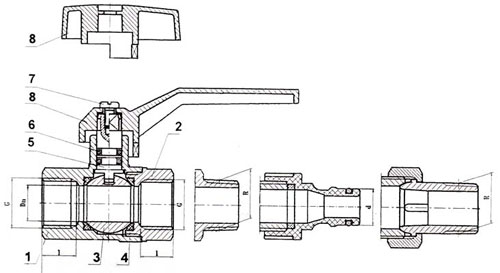

Шаровой кран.

Шаровые краны- это запорные устройства, в которых подвижная деталь затвора имеет форму тел вращения с проходом для потока рабочей среды, и для его перекрытия вращается вокруг своей оси, перпендикулярной оси трубопровода. Любой кран имеет две основные детали – неподвижную (корпус) и вращающуюся (пробку).

Рис.12

Рис.12

1. Корпус

2. Накручиваемая часть корпуса

3. Поворотный шар – хромированная латунь

4. Уплотнитель шара – тефлон PTFE

5. Шток

6. Уплотнители штока – резина NBR-70

7. Винт – оцинкованная сталь

8. Рычаг (ручка «бабочка», стальной рычаг или алюминиевый рычаг)

Шаровой кран открывается путем оборота шара рычагом влево, а закрывается путем оборота вправо (согласно движению часовой стрелки). Параллельная позиция рычага к оси шарового крана указывает на полное открытие узла, а перпендикулярная к оси шарового крана – на полное закрытие.

Скважинное оборудование.

Колонны НКТ.

Из насосно-компрессорных труб составляются колонны, спускаемые в скважину. Колонны НКТ могут служить в основном для следующих целей:

- подъема на поверхность отбираемой из пласта жидкости, смеси жидкости и газа или одного газа.

-подачи в скважину жидкости или газа (осуществление технологических процессов, интенсификации добычи или подземного ремонта)

-подвески в скважине оборудования

-проведения в скважине ремонтных в том числе и ремонтных работ.

Рисунок 13. Схемы типов соединений стальных насосно-компрессорных труб: а – неравнопрочное муфтовое; б – равнопрочное муфтовое с высадкой наружу; в – равнопрочное безмуфтовое с высадкой наружу; г –равнопрочное безмуфтовое с высадкой внутрь; д – равнопрочн равнопрочное муфтовое с приварными резьбовыми концами.

Маркировка НКТ.

Общими свойствами для всего сортамента трубы НКТ является:

-трубы НКТ должны обладать достаточной прочностью и надежной герметичностью соединений колонн труб;

-соответствие требованиям износостойкости;

-проходимость труб в стволах скважин, в сложных местах (в том числе местах интенсивного искривления).

Насосно-компрессорные трубы изготавливаются в следующих исполнениях и их комбинациях:

-высокогерметичные;

-хладостойкие;

-коррозионностойкие;

-с высаженными наружу концами;

-с узлом уплотнения из полимерного материала;

-с отличительной маркировкой муфт;

-стандартного исполнения.

Каждая труба НКТ должна пройти проверку:

-на растяжение

-на ударную вязкост

-на твёрдость

-гидроиспытание

-сульфидное коррозионное растрескивание.

Клапаны.

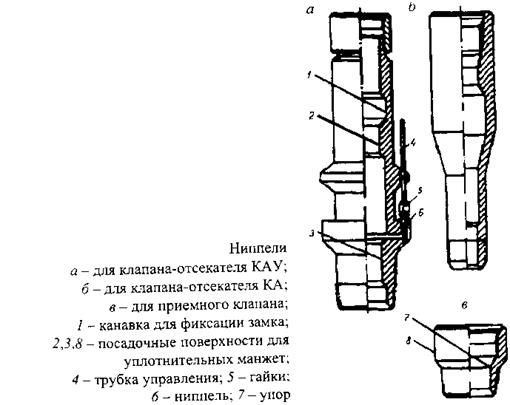

Клапаны-отсекатели.

Клапаны-отсекатели предназначены для автоматического перекрытия колонны НКТ и отсечки потока продукции скважины при нарушении установленного режима е эксплуатации в результате частичного или полного разрушения устьевого оборудования, нарушения герметичности эксплуатационной колонны, затрубное пространство которой загерметизировано пакером. При обустройстве скважин пакер и клапан-отсекатель обычон устанавливают непосредственно перед продуктивным горизонтом, особенно в тех случаях, когда скважина может дать грифон.

Клапан-отсекатель обычно устанавливают в колонне НКТ на ниппель сбрасывания или с использованием специального посадочного инструмента.

Клапаны-отсекатели управляемый КАУ управляется с устья скважины через специальную трубку, спущенную совместно с ниппелем.

Клапан-отсекатель типа КА обеспечивает автоматическое отсечение потока среды по колонне НКТ.

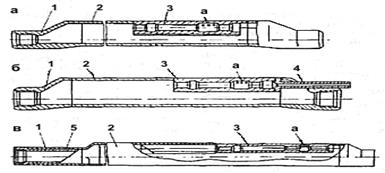

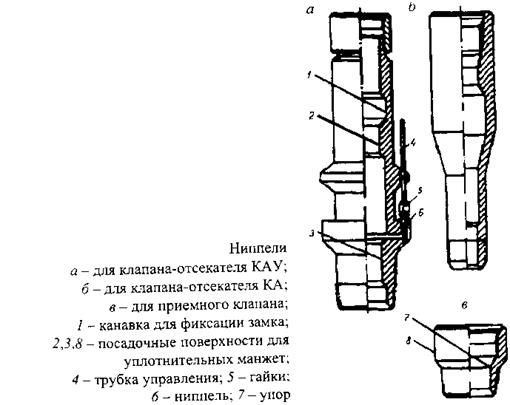

Рис.17

Рис.17

Ниппель служит для установки, фиксирования и герметизации в нем

клапана-отсекателя, представляет собой патрубок, внутри которого выполнена кольцевая проточка для приема фиксаторов замка клапана-отсекателя. Внутренняя поверхность ниппеля выше кольцевой проточки обработана под посадку уплотнительных элементов клапана-отсекателя.

По обоим концам ниппеля нарезана резьба для соединения с колонной НКТ. Ниппель спускают на колонне НКТ и устанавливают выше пакера.

Рис.18

Техническая характеристика клапанов КАУ.

| Параметр

| КАУ-89-350

| КАУ-73-500

|

| Условный диаметр подъемных труб

|

|

|

| (ГОСТ 633), перекрываемых клапаном, мм

| 89

| 73

|

| Рабочее давление, МПа

| 35

| 50

|

| Диаметр проходного отверстия, мм

| 35

| 28

|

| Максимальное давление в системе управления клапаном. МПа

|

|

|

| Максимальная температура рабочей среды, К

| 40

| 40

|

| Максимальная глубина установки клапана, м

| 373

| 373

|

| Габаритные размеры, мм:

| 200

| 200

|

| Диаметр

| 70

| 58

|

| Длина

| 1060

| 970

|

Ингибиторный клапан.

Ингибиторный клапан предназначен для перепуска ингибиторов коррозии из затрубного пространства в трубы и герметичного перекрытия потока с целью предотвращения перетока жидкости в обратном направлении. Ингибиторные клапаны открываются при перемещении внутренней втулки инструментом, спускаемым на проволоке.

Ингибиторный клапан обеспечивает подачу ингибиторов различного назначения из затрубного пространства во внутреннюю полость колонны НКТ.

Телескопическое соединение обеспечивает компенсацию удлинения колонны НКТ при изменении их средней температуры, защищает трубы от спирального продольного изгиба, обеспечивая при этом защиту пакера от дополнительной нагрузки.

Разъединитель колонн.

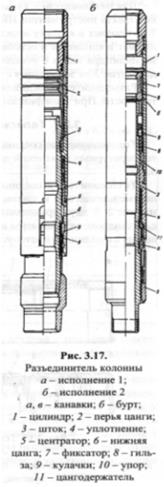

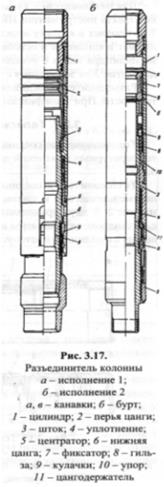

Разъединитель предназначен для соединения колонны подъемных труб с пакером и их разъединения в фонтанных и газлифтных скважинах.

Перед отсоединением колонны подъемных труб от пакера для изоляции пласта в шейку разъединителя исполнения 1 (рис. 20, а) с помощью спускового инструмента из комплекта инструментов ИКПГ канатной техникой устанавливается глухая пробка с замком. Головки перьев цанги замка фиксируются в канавке а) штока 3.

Разъединитель отсоединяют толкателем канатной техники из того же комплекта ИКПГ, зацепляемым с шейкой верхней цанги 2.

При отсоединении шток 3 должен находиться в положении, при котором его бурт б) упирается в бурт центратора 5, а перья цанги 2 оказываются у расточки цилиндра 1. Это позволяет им выйти из зацепления со штоком и свободно подниматься совместно с цилиндром при подъеме колонны труб. При дальнейшем подъеме колонны труб нижняя цанга 6 выйдет из зацепления с центратором 5 и останется в скважине со штоком и посаженной в него глухой пробкой, что обеспечит перекрытие пласта.

Соединение разъединителя осуществляется толкателем циркуляционного клапана в обратном порядке. Герметичность соединения штока и цилиндра в рабочем положении в скважине обеспечивается уплотнением 4. Глухая пробка после соединения разъединителя извлекается подъемным инструментом из комплекта ИКПГ.

Разъединитель исполнения 2 (см. рис. 17 б) отличается конструкцией верхнего фиксирующего механизма и креплением нижней замковой цанги.

Извлекаемой частью разъединителя является цилиндр 1, соединенный с упором 10, цангодержателем 11, цангой 6 и центратором 5. Совместно с ними извлекаются гильза 8 и кулачки 9, помешенные в упоре 10. Для разблокировки кулачков 9 гильза 8 с помощью толкателя из комплекта инструментов ИКПГ перемешается вверх, пока фиксатор 7 не попадет в канавку а) цилиндра. В этом положении кулачки 9 попадают в канавку в и освобождают шток 3. При дальнейшем подъеме цилиндра цанга 6 утопает в окне цангодержателя 11 и освобождает шток 3 от зацепления с извлекаемой частью разъединителя.Разъединитель соединяют толкателем в обратной последовательности. При этом фиксатор 7 должен находиться в канавке а.

Шток 3 герметизируется в цилиндре 1 набором манжет 2. Внутри штока установлена гильза 9, которая с помощью фиксатора 8 и кулачков 6 удерживает шток в положении, заблокированном с цилиндром. Соединение спускается в скважину в заблокированном состоянии, и после посадки пакера для снятия натяжения колонны подъемных труб должно быть разблокировано перемещением гильзы 9 вверх. При этом фиксатор 8 попадает в канавку а, а кулачки 6 – в расточку б, в которой они утопают. В результате шток 3 и цилиндр 1 освобождаются от зацепления и способны перемещаться друг относительно друга и компенсировать удлинение и укорочение колонны подъемных труб.

Скважинное оборудование.

Скважинные камеры.

Виды: c боковым и центральным расположением кармана.

Имеют противоположные свойства, что для одного плюс, для другого минус.

Первые не уменьшают сечение труб, не имеют гидравлических сопротивлений, но имеющие трудности при установки клапана.

Скважинные камеры с эксцентричным расположением кармана для клапанов являются наиболее совершенными и распространенными. Они сохраняют проходное сечение в месте установки клапана, равным проходному сечению колонны подъемных труб. Это позволяет проводить все скважинные работы (исследование, промывку призабойной зоны, смену съемных элементов скважинного оборудования) без извлечения колонны подъемных труб.

Скважинная камера К (рис. 23, а) представляет собой сварную конструкцию, состоящую из рубашки 2, выполненной из специальных овальных труб, и двух наконечников 1 с резьбой насосно-компрессорных труб по ГОСТ 633.

Рис.23. Скважинные камеры типов К (а); КН (б); КТ (в): 1 — наконечник; 2 — рубашка; 3 - карман; 4 - газоотводящий патрубок; 5 — направляющая

В рубашке камеры предусмотрен карман 3 для установки клапанов и пробок с помощью набора инструментов канатной техники через устье скважины, герметизированное оборудованием ОУГ 80 x 350.

Газ или жидкость (для ингибиторного и циркуляционного клапанов) поступает из затрубного пространства через перепускные отверстия а камер к клапану. Клапаны и пробки уплотняются в кармане двумя наборами уплотнительных манжет, для которых предусмотрены посадочные шейки в кармане.Для фиксации клапанов и пробок в кармане предусмотрены специальные расточки, в которые входит фиксирующая цанга или кулачок фиксатора.Камера КН применяется для установок периодического газлифта ЛП и имеет газоотводящий патрубок 4, соединяемый с газоотводящим устройством.

Камера КТ отличается от камеры типа К наличием в верхнем наконечнике направляющей оправки 5, позволяющей для посадки клапанов использовать консольный отклонитель типа ОК, обеспечивающий надежность работ в наклонных скважинах.

Газлифтные клапаны.

Газлифтные клапаны – устройства для автоматического установления или прекращения сообщения между внутренней полостью колонны подъемных труб и затрубным пространством, заполненным нагнетаемым в скважину газом.

Все известные газлифтные клапаны можно классифицировать:

-по назначению – пусковые и рабочие;

-по принципу действия – давлением нагнетаемого газа, давлением газожидкостной смеси в подъемных трубах и перепадом давлений трубного и затрубного давлений;

-по способу размещения в колонне подъемных труб – эксцентрично расположенные или центральные;

-по типу чувствительного элемента клапана – сильфонные, пружинные, мембранные и комбинированные;

-по способу установки – съемные и стационарные.

Пусковые клапаны обеспечивают пуск скважины методом аэрации при последовательном автоматическом увеличении глубины ввода газа. При работе скважины на установившемся режиме пусковые клапаны остаются все время закрытыми, а газ подается через рабочие клапаны. Управляющим давлением для этих клапанов является давление газожидкостной смеси в колонне подъемных труб.

При непрерывном газлифте в качестве нижнего рабочего клапана можно использовать пусковой, отрегулированный на открытие при давлении, соответствующем глубине ввода газа.

Открытие или закрытие газлифтного клапана осуществляется чувствительным элементом, который настраивается до установки клапана в скважину на определенное усилие. Чувствительным элементом в клапанах может быть сильфонная или мембранная камера, пружина или комбинация их.

Клапаны с сильфонными, пружинными и комбинированными чувствительными элементами могут быть уравновешенными и неуравновешенными. Для уравновешенных клапанов давления открытия и закрытия равны.

Клапаны с сильфонными, пружинными и комбинированными чувствительными элементами могут быть уравновешенными и неуравновешенными. Для уравновешенных клапанов давления открытия и закрытия равны.

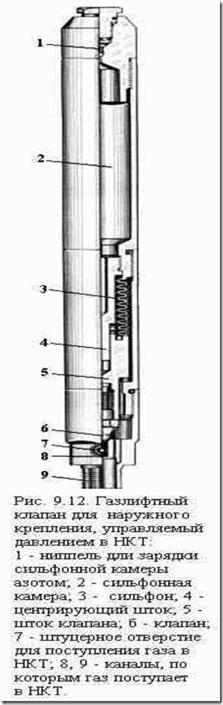

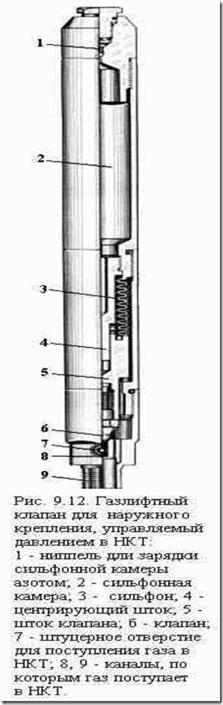

Широкое применение в нефтедобывающей промышленности нашли газлифтные клапаны с сильфонным чувствительным элементом. Сильфонную камеру клапана заряжают азотом, давление которого в ней для правильной работы клапана должно быть увязано с параметрами скважины и нагнетаемого газа.

Основными узлами неуравновешенного сильфонного газлифтного клапана, управляемого давлением нагнетаемого газа (рисунок 24), являются корпус, узел зарядки, сильфон, шток, седло и обратный клапан, предотвращающий обратный переток жидкости, что особо важно при установке пакеров, посадка которых осуществляется гидравлическим или гидромеханическим способами.

Клапан работает следующим образом: давление азота в сильфонной камере действует на его эффективную площадь и создает силу, прижимающую шток к седлу. Под давлением нагнетаемого газа в затрубное пространстве и давлением газожидкостной смеси в колонне подъемных труб клапан открывается. После открытия клапана газ начинает поступать из затрубного пространства во внутреннюю полость колонны НКТ.

Газлифтный клапан устанавливается в карман скважинной камеры при помощи специального посадочного инструмента, спускаемого на канате.

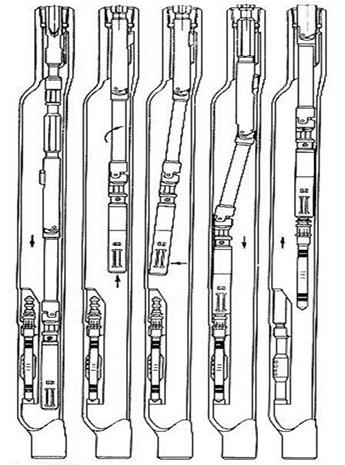

Рис.25.Схема неуравновешенного газлифтного клапана.

Посадочный инструмент, имеющий шарнирные соединения, после того как он будет правильно ориентирован направляющей втулкой, переламывается в этих шарнирных соединениях с помощью пружинных устройств с тем, чтобы продольная ось спускаемого клапана совпала с продольной осью посадочной камеры. Посадочный инструмент спускается в НКТ на стальной проволоке диаметром от 1,8 до 2,4 мм через устье скважины.

Клапаны извлекаются также с помощью канатной техники. Для этого в скважину спускается экстрактор, который, попадая в эксцентричную камеру, после последующего небольшого подъема ориентируется там направляющей втулкой в плоскости посадочной камеры клапана. После ориентации экстрактора его звенья под действием пружин переламываются в сочленениях так, что становятся в положение перед ловильной головкой клапана. Захватное пружинное приспособление на конце экстрактора при посадке на ловильную головку клапана захватывает ее и при подъеме вырывает сам клапан из посадочной камеры.

Рис.26 – Последовательность операций при извлечении газлифтного клапана

Поверхностное оборудование.

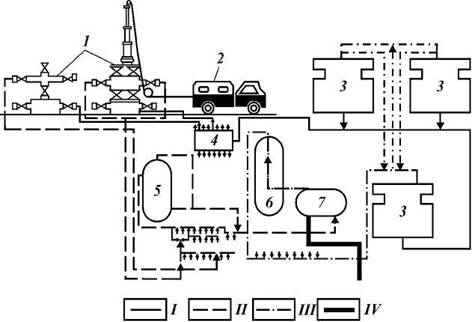

При компрессорном газлифте комплекс оборудования для эксплуатации группы скважин значительно сложнее, чем при фонтанной эксплуатации, и состоит из компрессорной станции, газораспределительной и газосборной сети, систем подготовки газ и газлифтного оборудования скважин.

При использовании бескомпрессорного газлифта газ отбирается из трубопровода, по которому газ подается от газового месторождения, системы газораспределительных станций, трубопроводов для подачи газа к скважинам и компрессоров для закачки после осушки отработанного в газлифте газа обратно в трубопровод.

Компрессорная станция при газлифтной эксплуатации включает машинный зал с компрессорными агрегатами, оснащенный подъемными устройствами для ремонта, монтажа и демонтажа агрегатов и их узлов, водяную насосную для охлаждения воды, градирню, сборник горячей воды и емкости для запаса воды, технологическую аппаратуру с сепараторами, маслоотделителями, регенераторами смазочных масел, распределительные устройства и трансформаторы, систем трубопроводных обвязок, к которым относятся приемные и выкидные коллекторы, газовые, воздушные, водяные магистрали и маслопроводы. Кроме того, в состав станции как правило, входят ремонтные мастерские, склад запасных частей и оборудование для персонала.

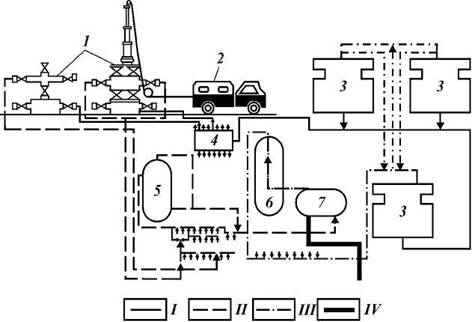

.  Рис.27

Рис.27

Рис. 1. Схема замкнутого цикла газлифтного комплекса

Основными элементами этой схемы являются: скважины 1, компрессорные станции 3, газопроводы высокого давления, трубопроводы для сбора нефти и газа, сепараторы различного назначения 7, газораспределительная батарея 4, групповые замерные установки, системы очистки и осушки газа с регенерацией этиленгликоля 6, дожимные насосные станции, нефтесборный пункт.

Газомоторные компрессоры.

Стационарные газомотокомпрессоры 8ГК и 10ГК имеют V - образный газовый двигатель внутреннего сгорания, шатуны которого соединены с коленчатым валом компрессора (см. рис. 28). Топливом для двигателя служит перекачиваемый газ. Мощность компрессоров 8ГКМ достигает 220 кВт, а 10ГКМ - до 1100 кВт. Давление на выкиде соответственно типам компрессоров до 5 МПа и до 12,5 МПа, а подачи у основных типоразмеров этих компрессоров от 0,28 до 8,33 и от 0,58 до 10 м3/с.

Рис.28. Газомоторный компрессор 10 ГК: 1 - станина; 2 - шатун; 3 - палец; 4 - шейка коленчатого вала; 5 - главный шатун;

6 - воздушный патрубок; 7 - всасывающий клапан продувочного насоса; 8 - поршневые кольца продувочного насоса; 9 - поршень продувочного насоса; 10 - peгyлятор «мертвого» пространства компрессора; 11 - цилиндр компрессора; 12 - поршень; 13 - фонарная часть; 14 - продувочный насос; 15 - крышка средника; 16 - полости для продувания воздухом; 17 - силовой цилиндр; 18 - поршень силового цилиндра; 19 - инжекторный клапан; 20 - свеча зажигания; 21 - масляная полость поршня силового цилиндра; 22 - выпускной патрубок

Эти газомотокомпрессоры имеют шифры типа 8ГКМ1/38 - 55. Цифры в этом шифре обозначают: первая - число цилиндров двигателя, вторая - число ступеней сжатия, третья и четвертая - давление газа на приеме и нагнетании компрессора.

Каждый из этих компрессоров имеет около 20 типоразмеров на различные подачи и давления. База компрессора 8ГКМ (как и 10ГКМ) одна под все типоразмеры.

Основными деталями газомотокомпрессора являются: рама-картер, на которой базируются узлы компрессора; фонарная часть 13 для подсоединения цилиндра компрессора к станине; цилиндр компрессора 11 с находящимся в нем поршнем 12, штоком, сальником и клапанами.

В торце цилиндра компрессора располагаются детали системы регулирования 10. Шток поршня соединен с крейцкопфом, шатуном компрессора 5 и коленчатым валом, через который осуществляется связь с приводящим двигателем.

В газомотокомпрессоре на шейке коленчатого вала 4 размещается шатун компрессора, соединенный пальцами 3 с шатунами 2 двигателя. Через патрубок 6 и всасывающий клапан продувочного цилиндра 7 воздух попадает в продувочный насос, который имеет поршень 9, соединенный с крейцкопфом. Продувочный насос по каналам 16 подает воздух в цилиндры двигателя 17 для вытеснени

Рис.2

Рис.2 Рис.3

Рис.3

Рис.12

Рис.12

Рис.17

Рис.17

Клапаны с сильфонными, пружинными и комбинированными чувствительными элементами могут быть уравновешенными и неуравновешенными. Для уравновешенных клапанов давления открытия и закрытия равны.

Клапаны с сильфонными, пружинными и комбинированными чувствительными элементами могут быть уравновешенными и неуравновешенными. Для уравновешенных клапанов давления открытия и закрытия равны.

Рис.27

Рис.27