Установка Л-35-5 предназначена для повышения октанового числа путем селективной изомеризации гидроочищенного сырья.

В качестве сырья используется гидроочищенная бензиновая фракция с секции 100 комплекса производства ароматических углеводородов, содержащая в основном пентан и гексан.

Изомеризацию осуществляют в присутствии платиносодержащего катализатора СИ-2 на кислотном центре Al2O3. Для предотвращения отложения кокса на катализаторе процесс проводят под давлением циркулирующего водородсодержащего газа. В процессе изомеризации получают смесь углеводородов изостроения.

Основные реакции изомеризации:

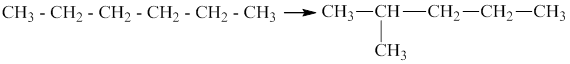

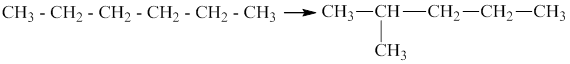

Изомеризация парафиновых углеводородов

н-пентан 2-метилбутан

н-гексан 2-метилпентан

н-гексан 2,3-диметилбутан

н-гексан 2,2-диметилбутан

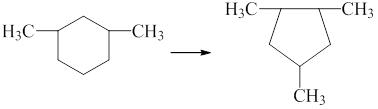

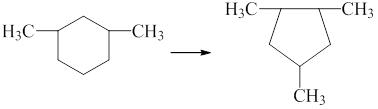

Изомеризация нафтеновых углеводородов

,3-диметилциклогексан 1,2,4-триметилциклопентан

1.3 Технологическая схема производства [2]

Реакторный блок

Гидроочищенное сырье, фракция 62-70°С с секции 100 КПА, поступает в буферную емкость сырья К-3. Для предотвращения уноса легких углеводородов в емкость подается азот.

Из буферной емкости К-3 сырье поступает на прием сырьевого насоса ЦН-1(2) и под давлением до 55 кгс/см² подается в тройник смешения реакторного блока.

В тройнике смешения сырье смешивается с циркулирующим водородосодержащим газом (ВСГ), подаваемым циркуляционными компрессорами ПК-1, 2, 3, 4. Циркулирующий водородсодержащий газ поступает в сепаратор С-3, расположенный на приеме циркуляционных компрессоров ПК-1, 2, 3, 4.

Из приемного сепаратора С-3 ВСГ с давлением до 30 кгс/см², через буферные емкости Б-10, 11, 12, 13 забирается циркуляционными компрессорами ПК-1, 2, 3, 4, нагнетается до 40 кгс/см², далее проходит буферные емкости Б-14, 15, 16, 17 и поступает в сепаратор С-4, расположенный на нагнетании ПК-1, 2, 3, 4.

Накапливающаяся жидкость в сепараторах С-3, 4 периодически, по мере накопления, вытесняется в трубопровод загрузки колонны К-4 или в факельную емкость Е-13.

Для аварийного сброса давления из системы реакторного блока смонтированы трубопроводы из сепаратора С-1, 3 на «щит сброса» и дальше в факельную емкость Е-13.

Для возможности регулирования работы циркуляционных компрессоров ПК-1, 2, 3, 4 предусмотрена схема перепуска ВСГ с нагнетательного коллектора в АВО-1.

Для поддержания концентрации водорода в циркулирующем ВСГ, схемой предусмотрена подпитка водородосодержащим газом с трубопровода ВСГ высокого давления или с секции 500 КПА.

Водородосодержащий газ из заводской сети подается на вход сепаратора высокого давления С-1. А также возможна подача на вход реакторов Р-1, 2, 3 в случае аварийной остановки компрессоров ПК-1, 2, 3, 4 для снижения температуры в реакторах.

После тройника смешения газо-сырьевая смесь проходит последовательно межтрубное пространство сырьевых теплообменников Т-1, 2, 3, 4, где нагревается обратным потоком газо-продуктовой смеси и поступает четырьмя параллельными потоками в змеевик камеры конвекции печи П-1/1 для дальнейшего нагрева.

После камеры конвекции газо-сырьевая смесь поступает в камеру радиации. На выходе из камеры радиации печи П-1/1 газо-сырьевые потоки соединяются, и по общему трубопроводу нагретая газо-сырьевая смесь поступает в реактор изомеризации Р-1.

В реакторе Р-1 газо-сырьевая смесь проходит стационарный слой катализатора СИ-2 сверху вниз и претерпевает химические превращения. Реакции изомеризации протекают с небольшим выделением тепла.

Температура входа газо-сырьевой смеси 140÷220 ºС, поэтому для поддержания заданной температуры предусмотрена подача на вход в Р-2 холодного ВСГ с выкида компрессоров ПК-1, 2, 3, 4 минуя теплообменники Т-1, 2, 3, 4 и печь П-1/1.

В реакторе Р-2 газо-продуктовая смесь проходит стационарный слой катализатора СИ-2 сверху вниз и претерпевает химические превращения.

Газо-продуктовая смесь выходит из реактора и направляется в параллельно установленные теплообменники Т-5/1 и Т-5/2, в котором охлаждается нестабильным изомеризатом до температуры 130÷180 ºС. Далее охлажденная газо-продуктовая смесь направляется в реактор Р-3.

В реакторе Р-3 газо-продуктовая смесь проходит стационарный слой катализатора СИ-2 сверху вниз и претерпевает химические превращения.

Газо-продуктовая смесь выходит из реактора Р-3, проходит последовательно по трубному пространству: теплообменник Т-4 - теплообменник Т-3 - теплообменник Т-2 - теплообменник Т-1, где отдает свое тепло газо-сырьевой смеси, которая проходит эти теплообменники по межтрубному пространству противотоком.

Из теплообменника Т-1 газо-продуктовая смесь поступает для окончательного охлаждения в секции воздушного холодильника блока реакции АВО-1.

В сепараторе высокого давления С-1 происходит разделение жидкой и газовой фаз: сверху выводится водородсодержащий газ, снизу нестабильный изомеризат.

Циркулирующий ВСГ с верха сепаратора высокого давления С-1 поступает в сепаратор циркулирующего ВСГ С-3 на приеме циркуляционных компрессоров ПК-1, 2, 3, 4. При превышении влажности более 30 ррм в циркулирующем ВСГ, газ с верха С-1 направляется в адсорберы осушки цеолитами К-1(2) для удаления влаги из газа. Циркулирующий ВСГ в адсорбере К-1(2) проходит в направлении сверху вниз слой цеолитов, осушается от влаги и выводится через нижнюю часть адсорбера. Адсорберы К-1, К-2 включаются в схему циркуляции ВСГ по мере необходимости осушки и поочередно, когда один адсорбep включен в цикл реакции, другой может находиться в цикле регенерации цеолитов или находиться в резерве.

Циркулирующий ВСГ с нижней части адсорберов К-1(2) после осушки поступает в сепаратор С-3.

Блок стабилизации

Нестабильный изомеризат с низа сепаратора высокого давления С-1 поступает в трубное пространство теплообменника Т-5/1, затем Т-5/2, где нагревается встречным потоком газо-сырьевой смеси из Р-2. Далее изомеризат поступает в межтрубное пространство теплообменника Т-10 и направляется в зону питания стабилизационной колонны К-4 на 18 или 21 тарелку.

Стабилизационная колонна К-4 оборудована тарелками колпачкового типа (в количестве 30 штук) предназначена для отпарки легких углеводородов через верх колонны.

Для подвода тепла в стабилизационную колонну К-4 имеется кожухотрубчатый подогреватель Т-11 с паровым пространством, который связан с колонной перетоками для жидкости и пара. В качестве теплоносителя в нагревателе Т-11 используется масло-теплоноситель ароматизированное марки АМТ-300, которое проходит через трубное пространство подогревателя Т-11, нагревая его. Масло-теплоноситель АМТ-300 с температурой до 300 ºС поступает с секции 1000 комплекса получения ароматических углеводородов.

В подогревателе стабилизационной колонны Т-11 жидкость, перетекающая из колонны К-4, частично испаряется. Отпарившиеся пары легких углеводородов поступают в нижнюю часть колонны в качестве паровой флегмы с температурой до 210 ºС.

Верхний продукт стабилизационной колонны К-4 с температурой до 150 ºС поступает для конденсации и охлаждения в воздушный холодильник АВО-2, где охлаждается до температуры 55 ºС и поступает в емкость орошения Е-10 для сепарации.

Несконденсировавшиеся пары и газы с верха емкости орошения Е-10 выводятся с установки и поступают в заводской трубопровод сухого газа.

Балансовый избыток рефлюкса из Е-10 с выкида насосов орошения ЦН-3, 4 выводится с установки.

Нижний продукт стабилизационной колонны К-4 - стабильный изомеризат выводится из подогревателя Т-11, охлаждается в трубном пространстве теплообменника Т-10, в воздушном холодильнике АВО-3 и с температурой до 120ºС поступает на блок деизопентанизации в колонну К-601.

Существует возможность вывода стабильного изомеризата из АВО-3 на узел защелачивания, а также в буферную емкость К-3.

Блок деизопентанизации

Стабильный изомеризат после АВО-3 подается на 66 тарелку колонны К-601. Колонна К-601 оборудована клапанными тарелками (в количестве 84 штук, номера тарелок сверху вниз) и предназначена для извлечения пентана и изопентана из стабильного изомеризата.

Пары с верха колонны К-601 проходят параллельными потоками аппараты воздушного охлаждения АВО-601/1÷10, водяной холодильник Х-601, где охлаждаются до температуры 50 ºС и собираются в емкости орошения Е-601.

Продукт из емкости Е-601 забирается насосом Н-601/1, 2, 3 и подается на орошение на первую тарелку деизопентанизатора К-601.

Балансовый избыток (изопентановая фракция) выводится в товарный парк.

С 52 тарелки колонны К-601 выводится пентановая фракция в качестве бокового погона и направляется в емкость Е-602.

Несконденсировавшиеся пары из емкости Е-602 возвращаются обратно в колонну К-601 под 49 тарелку.

Снизу емкости Е-602 продукт, пентановая фракция, направляется на прием насосов Н-602/1,2. Далее пентановая фракция объединяется с гексановой фракцией - боковым погоном колонны К-501, охлаждается в аппарате воздушного охлаждения АВО-502 и с температурой до 50 ºС поступает в буферную емкость К-3 в качестве рециркулята. В случае выхода из строя АВО-502 предусмотрено переключение двух секций АВО-3 из четырех имеющихся на охлаждение боковых погонов колонн К-601, К-501.

Кубовый продукт колонны К-601 откачивается насосом Н-603/1,2, охлаждается в аппарате воздушного охлаждения АВО-603 и направляется в колонну К-501 (на 27 тарелку).

В куб колонны К-601 подается «горячая струя» из печи П-1/3. В качестве «горячей струи» используется кубовый продукт колонны К-601. Для подачи «горячей струи» в печь предусмотрены насосы Н-604/1, 2, 3.

Для подвода тепла в куб колонны К-601 используется печь П-1/3 (для создания горячей струи). Кубовый продукт колонны К-601 насосами Н-604/1,2,3 направляется на нагрев в печь П-1/3.

Нагретый поток после печи П-1/3 направляется в качестве горячей струи в кубовую часть колонны К-501 под 84 тарелку.

Перед входом в камеру конвекции поток разделяется на восемь параллельных потоков.

Блок деизогексанизации

Кубовый продукт колонны деизопентанизации К-601, охлаждаясь в АВО-603, подается на 27 тарелку колонны деизогексанизации К-501. Пары с верха колонны К-501 проходят параллельными потоками шесть аппаратов воздушного охлаждения АВО-501/1÷6, водяной холодильник Х-501, где охлаждаются до 50 ºС и собираются в емкости орошения Е-501.

Продукт из емкости Е-501 забирается насосом Н-501/1,2 и подается на орошение деизогексанизатора К-501 на 1 тарелку. Балансовый избыток (высокооктановый компонент автобензина) выводится в товарный парк.

С 52 тарелки колонны К-501 гексановая фракция (содержащая низкооктановые компоненты - метилпентаны и n-гексан) выводится в качестве бокового погона и направляется в емкость Е-502.

Снизу емкости Е-502 продукт направляется на прием насосов Н-502/1, 2. Далее продукт объединяется с боковым погоном колонны К-601 и охлаждается в аппарате воздушного охлаждения АВО-502 и с температурой до 50 ºС поступает в буферную емкость К-3 в качестве рециркулята.

Для подвода тепла в куб колонны К-501 используется печь П-1/2 (для создания горячей струи). Кубовый продукт колонны К-501 насосами Н-503/1, 2 направляется на нагрев в печь П-1/2.

Нагретый поток после печи П-1/2 направляется в качестве горячей струи в кубовую часть колонны К-501 под 85 тарелку.

Перед входом в камеру конвекции поток разделяется на восемь параллельных потоков.