Старение сплавов

Под старением материалов понимают процессы, происходящие в них «самопроизвольно», т.е. без видимого воздействия внешних факторов, и проявляющиеся в изменении свойств материала c течение времени.

Применительно к металлическим сплавам под старением так же понимают термическую обработку, при которой в сплаве, подвергнутом закалке без полиморфного превращения, главным процессом является распад пересыщенного твердого раствора с выделением из него мелких частичек второй фазы. Поскольку при этом с течением времени твердость сплава возрастает, этот процесс называют также дисперсионным твердением

Мартенситно-стареющие стали

Мартенситно-стареющие стали отличает особый механизм упрочнения, основанный на выделениях иитерметаллидов типа Ni (Ті, Ai), Ni3Ti, Ni3Mo при нагреве 400—550 °С твердых растворов железа с никелем и добавками различных элементов замещения При этом обеспечивается прочность σв= 1500--2000 МПа, а для ряда композиций до 2800 МПа. Максимальное упрочнение при старении достигается в безуглеродистых сплавах чтобы предотвратить связывание легирующих элементов в карбиды. Поэтому образующийся при закалке таких сталей мартенсит сравнительно мягок (σв = 700—1100 МПа) и пластичен.

Достоинства и недостатки мартенситностареющих сталей

Мартенситностареющие стали обладают уникальным сочетанием механических и технологических свойств. При высокой прочности эти стали обладают высокой пластичностью, ударной вязкостью, низким порогом хладноломкости. Важнейшим преимуществом мартенситностареющих сталей перед другими высокопрочными сталями является необычно высокое сопротивление хрупкому разрушению. Так, если значение параметра К1Сдля улучшаемой конструкционной стали мартенситного класса 40ХН2МА равно 16 МПа×м1/2, то для стали Н18К9М5Т при том же уровне предела текучести оно составляет 32-49 МПа·м1/2. Высокое сопротивление хрупкому разрушению этих сталей объясняется низкой концентрацией углерода (≤ 0,03 %), недостаточной для закрепления всех дислокаций в реечном мартенсите, поэтому имеются дислокации, способные перемещаться, а также присутствием никеля и кобальта, уменьшающих степень закрепления дислокаций примесными атомами и понижающих сопротивление кристаллической решетки железа движению свободных дислокаций. Наличие значительного числа подвижных дислокаций создает благоприятные условия для протекания релаксации напряжений в вершине трещины. Равномерное распределение дисперсных частиц интерметаллидов в пластичной безуглеродистой матрице и наличие мелкого зерна и полигональной структуры также повышает пластичность и сопротивление хрупкому разрушению.

По технологическим свойствам мартенситностареющие стали во многом превосходят стали других классов.

На всех технологических операциях для данных сталей характерны:

- высокая пластичность при обработке давлением в широком интервале температур;

- отсутствие трещинообразования при охлаждении с любыми скоростями при обработке давлением;

- малый коэффициент деформационного упрочнения при высокотемпературной и холодной пластической деформации;

- проведение механической обработки после закалки. Отсутствие необходимости защиты поверхности от обезуглероживания при аустенизации;

- возможность сведения упрочняющей термической обработки к одной операции- низкотемпературному старению;

- малая изменяемость геометрических размеров деталей в процессе окончательной термической обработки - старения;

- хорошая свариваемость;

- хорошая коррозионная стойкость.

Вместе с тем мартенситностареющие стали не свободны от недостатков, преодоление которых заставляет усложнять технологию обработки. К их числу в первую очередь можно отнести склонность к образованию ликвационной неоднородности, трудность предотвращения выделения частиц вторых фаз (карбидов, нитридов и карбонитридов) при обработке давлением и термической обработке (тепловая хрупкость), сравнительно невысокая прочность и величина предела текучести в закаленном состоянии.

Вопросы

1. Почему при закалке состаренного дюралюмина твердость уменьшается

2. Каков механизм увеличения твердости при старении дюралюмина

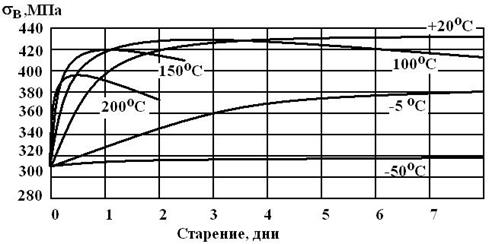

3. Как и почему влияет температура на процесс старения

4. Что такое когерентные выделения, срыв когерентности

5. Каков механизм старения низкоуглеродистой стали

6. Что такое третичный цементит

7. Что такое деформационное старение

8. Что такое гамма-штрих фаза

9. За счет чего достигается жаропрочность никелевых сплавов

10. В чем суть термообработки сплавов типа нимоник

11. За счет чего достигается высокая прочность в мартенситностареющих сталях

ЕСЛИ УДАЛЕННО

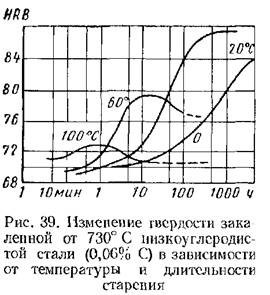

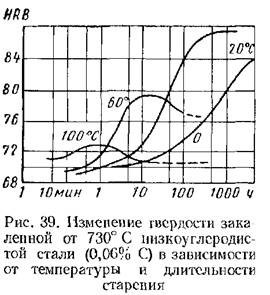

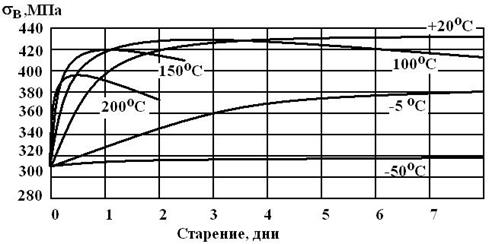

Рис Старение дюралюминия при различных температурах

Взять температуры,20, 100, найти период полураспада твердого раствора (условно), сравнить со сталью 100 град (рис 4)

Обработка результатов

Представим результаты измерений твердости во времени в виде экспоненциальной функции: DН тек = D Нмах х е –bt , где DН мах =Нк – Но,

Но – начальная твердость образца (сразу после закалки);

Нк – конечная (максимальная) твердость образцов после старения;

DНтек = Нк –Нтек.

Здесь Нтек – текущая твердость образца (НRB), t - время от начала старения в секундах, b - некоторая константа, значение которой определяется математическим вычислением.

Константа b имеет двоякий физический смысл:

во-первых, это величина, прямо пропорциональная коэффициенту диффузии при данной температуре;

b = a х D, где a - некоторый коэффициент; а D - коэффициент диффузии; во-вторых, величина 1/ b имеет размерность времени и является с некоторым приближением «периодом полураспада» пересыщенного твердого раствора при старении.

Для определения величины b необходимо по экспериментальным данным построить зависимость Ln(DHтек/DНmax) = f (t) для каждой из исследованных температур. Эта зависимость должна иметь прямолинейный характер, для этого необходимо, по экспериментальным точкам провести прямую линию, как показано на Рис. 5, тангенс угла наклона q этой прямой к оси абсцисс и будет величиной b.

t, с t, с

|

Рис. 5 Зависимость f (t) = Ln(DHтек/DНmax)

Из этого графика находится b = tg q, (1/c).

Дополнение

Старение сплавов

Под старением материалов понимают процессы, происходящие в них «самопроизвольно», т.е. без видимого воздействия внешних факторов, и проявляющиеся в изменении свойств материала c течение времени.

Применительно к металлическим сплавам под старением так же понимают термическую обработку, при которой в сплаве, подвергнутом закалке без полиморфного превращения, главным процессом является распад пересыщенного твердого раствора с выделением из него мелких частичек второй фазы. Поскольку при этом с течением времени твердость сплава возрастает, этот процесс называют также дисперсионным твердением

Старение алюминиево-медных сплавов

Старение указанных сплавов представляет собой типичный случай дисперсионого твердения. Сплав на алюминиевой основе с добавлением 4 % Сu и 0,5% Мg, а также содержащий марганец и железо, называют дюралюминием. Благодаря сочетанию высокой прочности с низким удельным весом эти материалы применяются в авиастроении.

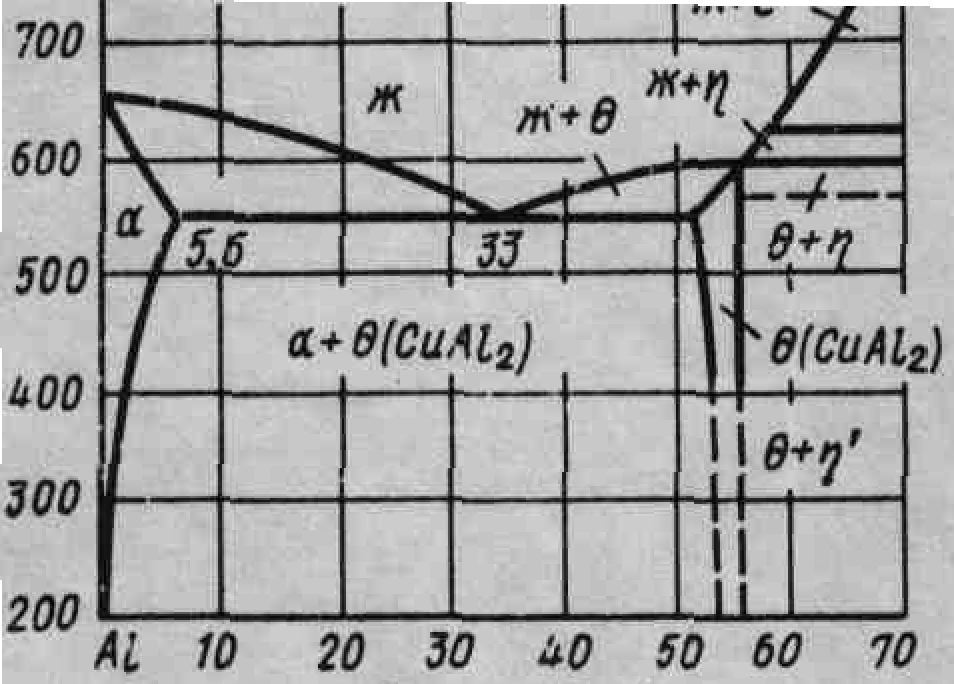

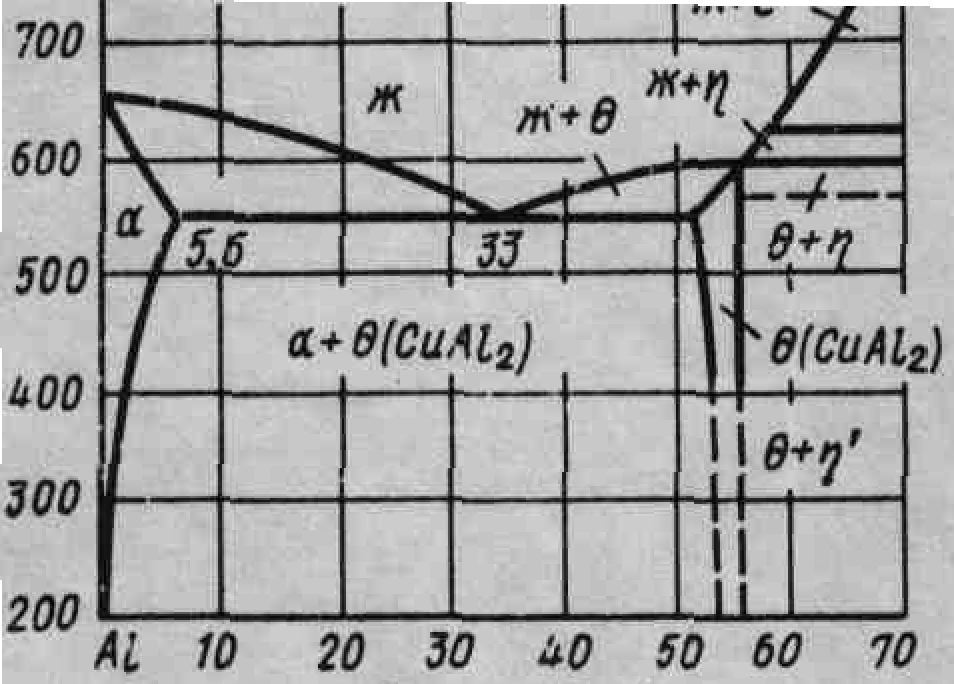

Так как в дюралюминии основным легирующим элементом является медь (другие элементы не существенно влияют на старение сплава), то для упрощения будет рассматриваться диаграмма состояния системы Al-Cu. Как видно из диаграммы состояния (Рис. 1), сплавы, не имеющие в составе эвтектики, до 5,6 % Cu имеют в своем составе после затвердевания один твердый раствор, и затем с понижением температуры из него начинают выделяться вторичные включения интерметаллида CuAl2, вследствие того, что при медленном охлаждении предел насыщения твердого раствора уменьшается от 5,6 до 0,1% Cu.

| Рис.1 Диаграмма состояния сплавов алюминий-медь

|

Возьмем для примера сплав алюминия с 4% Сu.

Этот сплав непосредственно после затвердевания состоит из одного твердого раствора α. Далее, при медленном охлаждении из него начинается выделение интерметаллида CuAl2, и при нормальной температуре он должен состоять из бедного твердого раствора α (с 0,1% Cu) и выделенных более или менее крупных включений CuAl2.

Таково отожженное состояние этого сплава. В этом состоянии сплав очень мягкий и пластичный

Закалка его заключается в том, что при быстром охлаждении от температуры порядка 5000С предотвращается выделение CuAl2. Тогда при нормальной температуре получается твердый раствор с 4% Cu, который будет неустойчивым - пересыщенным. Распад пересыщенного твердого раствора, в решетке которого атомы меди располагаются статистически равномерно, происходит в несколько стадий в зависимости от температуры и продолжительности старения.

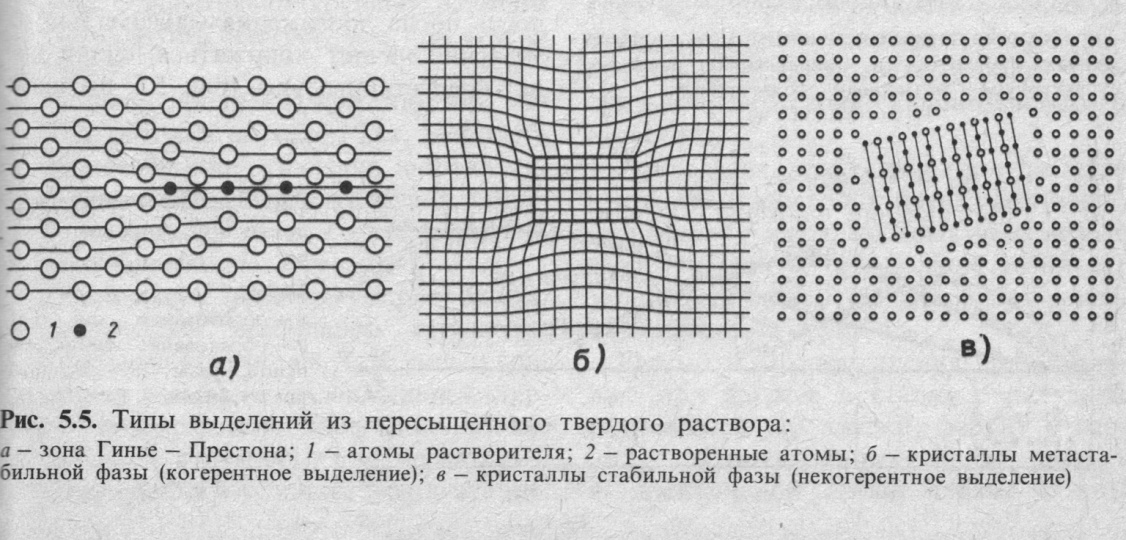

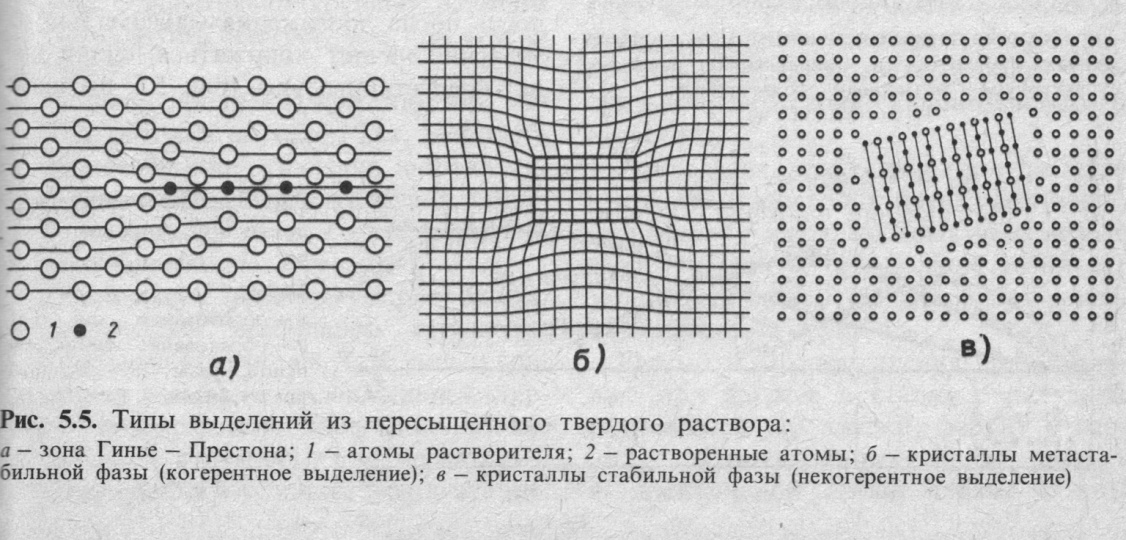

При естественном старении (при 200С) или низкотемпературном искусственном старении (100-1500С) не наблюдается распад твердого раствора с выделением избыточной фазы - при этих температурах атомы меди перемещаются только внутри кристаллической решетки твердого раствора на весьма малые расстояния, и собираются по плоскостям [100] в двумерные пластинчатые образования или диски - зоны Гинье-Престона (ГП-1). Схема распределения атомов меди в алюминии представлена на Рис.2а Эти зоны ГП-1 протяженностью в 30-60 ангстрем равномерно распределены в пределах каждого кристалла.

Рис 2 Типы выделений из пересыщенного твердого раствора:

а) – зоны ГП-1, б)-метастабильная θ`-фаза (когерентное выделение),в)- кристаллы стабильной θ-фазы

Длительная выдержка при температуре 1000С или несколько часов при 1500С приводит к образованию зон Гинье-Престона большей величины с упорядоченной структурой, когерентно связанной с твердым раствором. Концентрация меди в них соответствует содержанию ее в СuAl2. Такие зоны принято называть ГП-2. (Рис 2б) С повышением температуры старения процессы диффузии, а, следовательно, и процессы структурных превращений, и само упрочнение протекают быстрее. Выдержка в течение нескольких часов при высоких температурах (150-2000С) приводит к образованию в местах, где располагались зоны ГП-2, дисперсных (тонкопластинчатых) частиц промежуточной q¢- фазы, не отличающейся по химическому составу от стабильной q - фазы (CuAl2), но имеющей отличную кристаллическую решетку. q¢ -фаза когерентно связана с твердым раствором. Повышение температуры до 200-2500С приводит к коагуляции метастабильной фазы и к образованию стабильной фазы q (Рис 2в).

Таким образом, при естественном старении образуются лишь зоны ГП-1. При искусственном старении последовательность структурных изменений можно представить в виде следующей схемы: ГП-1 ® ГП-2 ® q¢ ® q(CuAl2).

t, с

t, с