Введение

Ректификация - разделение жидких однородных смесей на составляющие вещества или группы составляющих веществ в результате взаимодействия паровой смеси и жидкой смеси. Это массообменный процесс, который осуществляется в большинстве случаев в противоточных колонных аппаратах с контактными элементами (насадки, тарелки), аналогичными используемыми в процессе абсорбции.

Возможность разделения жидкой смеси на составляющие её компоненты ректификацией обусловлена тем, что состав пара, образующегося над жидкой смесью, отличается от состава жидкой смеси в условиях равновесного состояния пара и жидкости.

Технологическая часть

Назначение и характеристика процесса

Сущность процесса ректификации рассмотрена на примере разделения двухкомпонентной смеси по заданию на курсовую работу, где требуется рассчитать ректификационную установку для разделения смеси «этиловый спирт-метиловый спирт».

Ректификационная установка даёт наиболее полное разделение смесей жидкостей, целиком или частично растворимых друг в друге. Процесс заключается в многократном взаимодействии паров с жидкостью - флегмой, полученной при частичной конденсации паров. В ректификационном аппарате снизу вверх движутся пары, а сверху подается жидкость, представляющая собой почти чистый НКК. При соприкосновении поднимающихся паров со стекающей жидкостью происходит частичная конденсация паров и частичное испарение жидкости. При этом из паров конденсируется преимущественно ВКК, а из жидкости испаряется преимущественно НКК. Таким образом, стекающая жидкость обогащается ВКК, а поднимающиеся пары обогащаются НКК, в результате чего выходящие из аппарата пары представляют собой почти чистый НКК. Эти пары поступают в конденсатор, называемый дефлегматором, и конденсируются. Часть конденсата, возвращаемая на орошение аппарата, называется флегмой, другая часть отводится в качестве дистиллята.

Как и во всех массобменных процессах эффективность ректификации зависит от поверхности контакта фаз. Для увеличения поверхности массобмена используют различные контактные устройства насадочного или барботажного типа. Наиболее распространенными ректификационными установками являются барботажные колонны с различными типами тарелок: колпачковыми, ситчатыми, провальными и т.п.

В данной курсовой работе рассмотрены основы процесса ректификации, классификация ректификационных колонн по конструкции внутреннего устройства, по периодичности действия и по способу организации движения потоков контактирующих фаз. Кроме того, представлены основные требования по выбору того или иного типа колонны. Согласно заданию на курсовую работу, в котором указаны компоненты бинарной смеси: этанол-вода, выбрана колонна с ситчатыми тарелками, и проведен её расчет по исходным данным, указанным в задании. Выполнен материальный и тепловой балансы, определены основные размеры аппарата и подобраны нормализованные конструктивные элементы.

ректификация смесь паровой этанол

Описание технологической схемы процесса

Рассмотрим технологическую схему ректификационной установки (рис1).

Исходная смесь из подогревателя Т-1, где нагревается до температуры кипения, поступает на питающую тарелку ректификационной колонны К-1. Стекая по тарелкам жидкость, попадает в куб, из которого поступает в кипятильник Т-3. Из кипятильника пары жидкости поступают в нижнюю часть колонны и двигаются навстречу исходной смеси, барботируя через нее и обогащаясь низкокипящим компонентом. Выходя из колонны пары, попадают в дефлегматор Т-2 и конденсируются. Дистиллят поступает в разделитель Р-1, где разделяется на два потока: одна часть в качестве флегмы возвращается в колонну и стекает по тарелкам вниз, обогащаясь при этом высококипящим компонентом, а другая часть в качестве готового продукта поступает в приемную емкость.

Расчетная часть

Материальный расчет

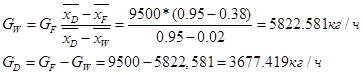

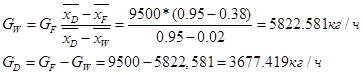

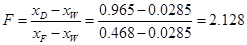

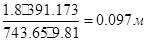

Из уравнения материального баланса:

GD+GW=GF

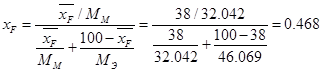

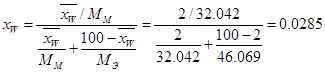

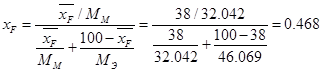

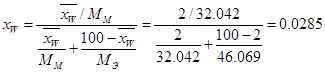

Для дальнейших расчетов выражаю концентрацию питания, кубового остатка и дистиллята в мольных долях

Питание:

Дистиллят:

Кубовый остаток:

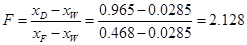

Относительный мольный расход питания

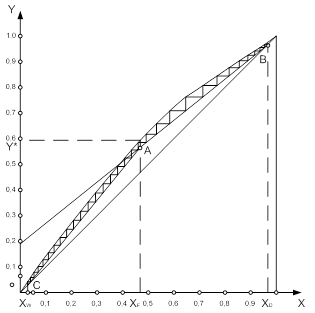

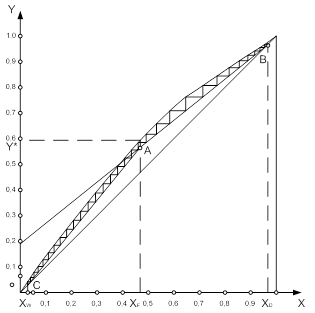

Строю кривую равновесия по данным из справочника (Рис. 3):

Где у*F=0.594 - мольная доля метанола в паре, равновесном с жидкостью определена по равновесной кривой.

Рабочее число флегмы

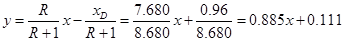

Уравнения рабочих линий:

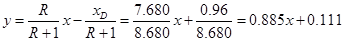

а) верхней (укрепляющей) части колонны

б) нижней (исчерпывающей) части колонны

На кривой равновесия строю прямую по полученной формуле. Нахожу точку А и соединяю её с точкой С.

Получаю теоретическое число тарелок

Nниж=19

Nверх=12

Рис. 3 Кривая равновесия

| t,0C

| x

| y

| t,0C

| x

| y

|

| 78,3

| 0

| 0

| 70,8

| 0,5

| 0,626

|

| 77,2

| 0,05

| 0,074

| 69,4

| 0,6

| 0,723

|

| 76,5

| 0,1

| 0,143

| 68,2

| 0,7

| 0,798

|

| 75

| 0,2

| 0,271

| 66,9

| 0,8

| 0,866

|

| 73,6

| 0,3

| 0,396

| 65,9

| 0,9

| 0,932

|

| 72,2

| 0,4

| 0,515

| 64,9

| 1,0

| 1,0

|

Технологический расчет

Определяю скорость пара и диаметр колонны:

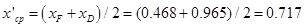

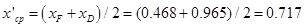

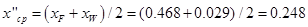

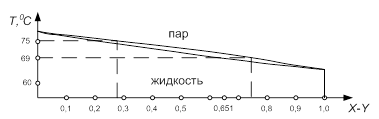

Средние концентрации жидкости

а) в верхней части колонны

б) в нижней части колонны

Средние концентрации пара нахожу по уравнениям рабочих линий:

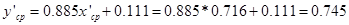

а) верхней (укрепляющей) части колонны

б) нижней (исчерпывающей) части колонны

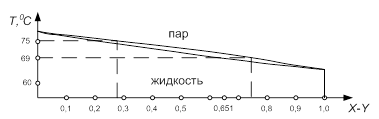

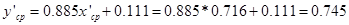

Средние температуры пара определяю по диаграмме t - хy (Рис. 4)

Рис. 4 Диаграмма t, х-y

а) при y’cp=0.745, t=690C

б) при y’’cp=0.277, t=750C

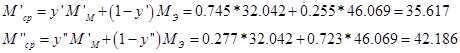

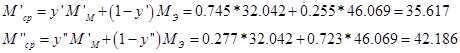

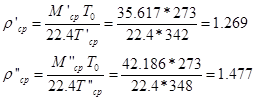

Средние мольные массы и плотности пара:

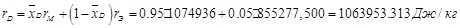

Средняя плотность пара в колонне:

Плотность метанола при 690С =747.300 кг/м3

Плотность этанола при 750С =740.000 кг/м3

Средняя плотность жидкости в колонне:

ρЖ=(747.3+740)/2=743.650 кг/м3

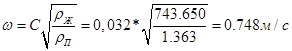

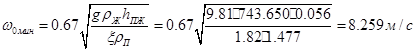

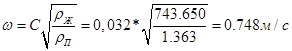

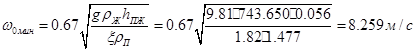

Определяю скорость пара:

Т.к. плотности жидкости намного больше плотности пара, применяю формулу для расчета рекомендуемой скорости пара

По данным каталога-справочника «Колонные аппараты» принимаю расстояние между тарелками h=300 мм. Для ситчатых тарелок по графику (1, рис. 7.2) нахожу С=0,032

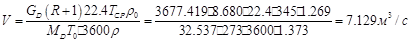

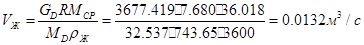

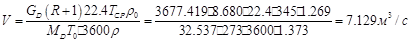

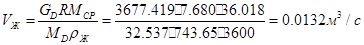

Объемный расход проходящего через колонну пара при средней температуре в колонне tср=(68.7+74.7)/2=71.70С

Где MD=0.964*32.042+0.036*46.069=32.537 кг/кмоль - мольная масса дистиллята

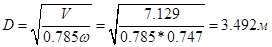

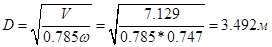

Диаметр колонны:

Выбираю по каталогу-справочнику «Колонные аппараты» для колонн с ситчатыми тарелками D=3,6 м.

Тогда скорость пара будет

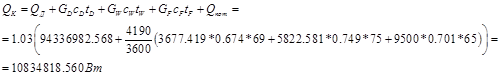

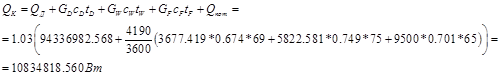

Тепловой расчет

Расход теплоты, отдаваемой охлаждающей воде в дефлегматоре-конденсаторе:

Здесь

rМ и rЭ - удельные теплоты конденсации метанола и этанола при 74,70С Расход теплоты получаемой в кубе-испарителе от греющего пара

Здесь тепловые потери Qпот приняты в размере 3% от затрачиваемой теплоты, удельные теплоемкости смеси взяты при соответствующих температурах.

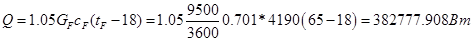

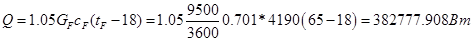

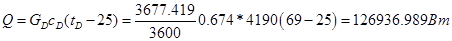

Расход теплоты в подогревателе исходной смеси

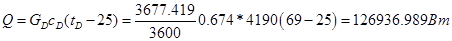

Расход теплоты отдаваемой охлаждающей воде в водяном холодильнике дистиллята:

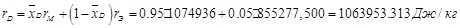

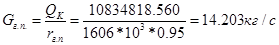

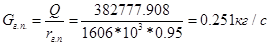

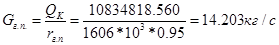

Расход греющего пара, имеющего давление рабс=3 кгс/см2 и влажность 5%:

В кубе-испарителе

Где rг.п.=1606*103 Дж/кг - удельная теплота конденсации греющего пара

В подогревателе исходной смеси

Всего 14.454 кг/с

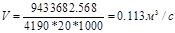

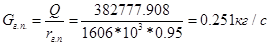

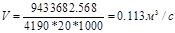

Расход охлаждающей воды при нагреве её на 200С

а) в водяном холодильнике дистиллята

б) в дефлегматоре

г) в водяном холодильнике кубового остатка

Всего 0.243794 м3/с или 877.658 м3/ч.

Гидравлический расчет

Принимаю следующие размеры ситчатой тарелки:

Диаметр отверстий d0=4 мм, высота сливной перегородки hп=40 мм.

Свободное сечение тарелки (суммарная площадь) отверстий 8% от общей площади тарелки. Площадь, занимаемая двумя сегментными переливными стаканами составляет 20% от общей площади тарелки.

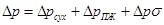

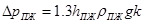

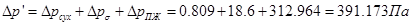

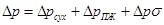

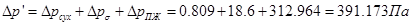

Рассчитываю гидравлическое сопротивление тарелки в верхней и нижней части колонны по уравнению

а) Верхняя часть колонны:

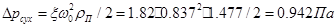

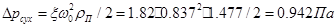

Гидравлическое сопротивление сухой тарелки

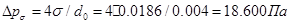

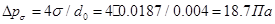

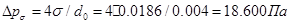

Сопротивление обусловленное силами поверхностного натяжения

Где σ =0,0186 Н/м (2, Прил.V) - поверхностное натяжение метанола при температуре в верхней части колонны 690С, d0=0,004 м - диаметр отверстий тарелки

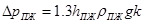

Сопротивление парожидкостного слоя на тарелке

Высота парожидкостного слоя

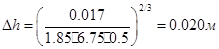

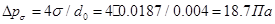

Величину Δh - высоту слоя над сливной перегородкой рассчитываю по формуле

Где VЖ - объемный расход жидкости, м3/с; П=6,75 м - периметр сливной перегородки (4, стр. 216), k=ρПЖ/ρЖ - отношение плотности парожидкостного слоя (пены) к плотности жидкости, принимаемое приближенно равным 0.5

Где Мср =0,716*32,042+0,284*46,069=35,292 - средняя мольная масса жидкости, кг/моль

Нахожу Δh:

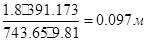

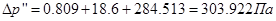

Высота парожидкостного слоя на тарелке:

hПЖ= hП+Δh=0.016+0.04=0.056 м

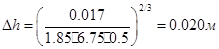

Сопротивление парожидкостного слоя:

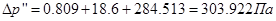

Общее гидравлическое сопротивление

б) Нижняя часть колонны

Где σ =(19*0,38+18,6*0,62)/1000=0,0187 Н/м (2, Прил.V) - поверхностное натяжение смеси при температуре питания 650С

(МF=0,38*32,042+0,62*46,069=40,739 кг/кмоль)

hПЖ= hП+Δh=0.020+0.040=0.060 м

Проверим, соблюдается ли при расстоянии между тарелками h=0.3 м необходимое для тарелок условие

Наибольшее сопротивление в нижней части колонны

Следовательно условие соблюдается

Проверяю равномерность работы тарелок - рассчитаю минимальную скорость пара в отверстиях ω0мин, достаточную для того, чтобы ситчатая тарелка работала всеми отверстиями.

Тарелки будут работать всеми отверстиями

Список использованной литературы

ректификация смесь паровой этанол

1. Павлов К.Ф. Примеры и задачи по курсу ПАХТ, Л, Химия. 1978 г.

2. Иоффе И.Л. Проектирование процессов и аппаратов химической технологии. М, Химия, 1991 г.

. Романков П.Г. Процессы и аппараты химической промышленности Л, Химия. 1989 г.

. Дытнерский Ю.И. Основные процессы и аппараты химической технологии, М.; Химия, 1991 г.

Введение

Ректификация - разделение жидких однородных смесей на составляющие вещества или группы составляющих веществ в результате взаимодействия паровой смеси и жидкой смеси. Это массообменный процесс, который осуществляется в большинстве случаев в противоточных колонных аппаратах с контактными элементами (насадки, тарелки), аналогичными используемыми в процессе абсорбции.

Возможность разделения жидкой смеси на составляющие её компоненты ректификацией обусловлена тем, что состав пара, образующегося над жидкой смесью, отличается от состава жидкой смеси в условиях равновесного состояния пара и жидкости.

Технологическая часть

Назначение и характеристика процесса

Сущность процесса ректификации рассмотрена на примере разделения двухкомпонентной смеси по заданию на курсовую работу, где требуется рассчитать ректификационную установку для разделения смеси «этиловый спирт-метиловый спирт».

Ректификационная установка даёт наиболее полное разделение смесей жидкостей, целиком или частично растворимых друг в друге. Процесс заключается в многократном взаимодействии паров с жидкостью - флегмой, полученной при частичной конденсации паров. В ректификационном аппарате снизу вверх движутся пары, а сверху подается жидкость, представляющая собой почти чистый НКК. При соприкосновении поднимающихся паров со стекающей жидкостью происходит частичная конденсация паров и частичное испарение жидкости. При этом из паров конденсируется преимущественно ВКК, а из жидкости испаряется преимущественно НКК. Таким образом, стекающая жидкость обогащается ВКК, а поднимающиеся пары обогащаются НКК, в результате чего выходящие из аппарата пары представляют собой почти чистый НКК. Эти пары поступают в конденсатор, называемый дефлегматором, и конденсируются. Часть конденсата, возвращаемая на орошение аппарата, называется флегмой, другая часть отводится в качестве дистиллята.

Как и во всех массобменных процессах эффективность ректификации зависит от поверхности контакта фаз. Для увеличения поверхности массобмена используют различные контактные устройства насадочного или барботажного типа. Наиболее распространенными ректификационными установками являются барботажные колонны с различными типами тарелок: колпачковыми, ситчатыми, провальными и т.п.

В данной курсовой работе рассмотрены основы процесса ректификации, классификация ректификационных колонн по конструкции внутреннего устройства, по периодичности действия и по способу организации движения потоков контактирующих фаз. Кроме того, представлены основные требования по выбору того или иного типа колонны. Согласно заданию на курсовую работу, в котором указаны компоненты бинарной смеси: этанол-вода, выбрана колонна с ситчатыми тарелками, и проведен её расчет по исходным данным, указанным в задании. Выполнен материальный и тепловой балансы, определены основные размеры аппарата и подобраны нормализованные конструктивные элементы.

ректификация смесь паровой этанол