СОДЕРЖАНИЕ

1. Литературный обзор........................................................................................................... 6

1.1. Особенности стерилизационных процессов.............................................................. 6

1.2. Некоторые вопросы теории стерилизации медицинских объектов...................... 9

1.3. Классификация медицинских стерилизаторов. Основные понятия.................... 12

1.4. Основы автоматизации стерилизационных процессов.......................................... 14

1.5. Техническое задание на автоматизацию технологического процесса.............. 16

2. Комплексно технических средств........................................................... 20

2.1. Нижний уровень............................................................................................................. 20

2.1.1. Датчики......................................................................................................................... 20

2.1.2. Исполнительные механизмы.................................................................................... 23

2.2. Верхний уровень............................................................................................................ 26

2.2.1. Автоматизированное рабочее место..................................................................... 27

2.2. Обоснование выбора контроллера............................................................................. 26

2.3. Карта заказа контроллера............................................................................................ 36

3. Описание проектных решений....................................................................................... 37

3.1. Описание схемы автоматизации................................................................................. 37

3.2. Спецификация на приборы и средства автоматизации.......................................... 41

3.3. Описание принципиальной схемы электропитания............................................... 44

3.4. Описание схемы соединения внешних проводок................................................................................................................................. 47

4. Экономическая часть........................................................................................................ 48

4.1. Расчет капитальных затрат на разработку проекта................................................ 49

4.2. Расчет эксплуатационных затрат................................................................................ 53

4.3. Оценка эффективности разработанного проекта.................................................... 56

ЗАКЛЮЧЕНИЕ...................................................................................................................... 58

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ................................................................ 59

Приложение «Комплексно технических средств»........................................................ 60

Приложение «Проектные решения»................................................................................. 61

Литературный обзор

Классификация медицинских стерилизаторов. Основные понятия.

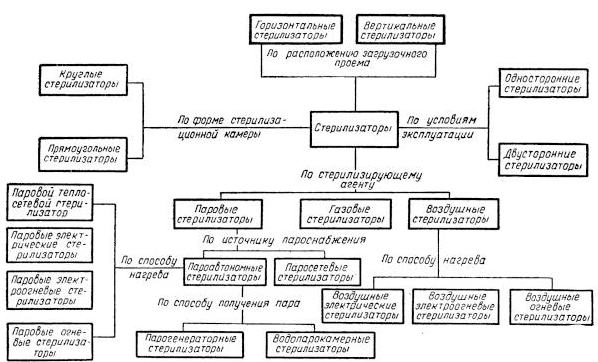

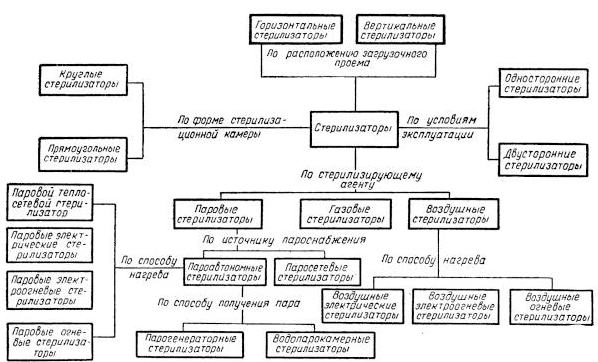

При разработке терминологического стандарта в основу была положена следующая схема классификации медицинского стерилизационного оборудования (рис. 4).

В качестве наиболее существенных признаков, взятых за основание деления, привлечены: стерилизующий агент, форма стерилизационной камеры, расположение загрузочного проема и условия эксплуатации стерилизатора.

Рис. 4. Схема классификации медицинских микробиологических стерилизаторов

По применяемым стерилизующим агентам все стерилизаторы могут быть разделены на паровые, в которых стерилизующим агентом является насыщенный пар, воздушные, в которых стерилизующим агентом является горячий воздух, газовые, в которых стерилизующим агентом является газ, обладающий стерилизующими свойствами при нормальной температуре.

Термин «паровой стерилизатор» сравнительно редко применяется в отечественной медицинской литературе (чаще «автоклав»), однако широко используется в англо-американской (steam sterilizer) и немецкой (dampf sterilisator). Термин «автоклав» (от греч. autos - сам и лат. сlavis- ключ) можно перевести как «самозапирающийся». Таким образом, буквальное значение термина «автоклав» не отражает существенные признаки вкладываемого в него понятия: функциональное назначение устройства и характер происходящего в нем процесса. Анализ отечественной и зарубежной литературы, относящейся к стерилизаторам, показал, что термину «автоклав» следует предпочесть термин «паровой стерилизатор», как более мотивированный.

Под термином «парогенератор» (синонимы: парообразователь, паропроизводитель) понимается конструктивный элемент стерилизатора, служащий для образования пара, размещаемый обособленно от стерилизационной камеры, а под термином «водопаровая камера»-конструктивный элемент стерилизатора, служащий для образования пара и размещения стерилизационной камеры.

Все стерилизаторы вне зависимости от применяемого в них стерилизующего агента по форме камеры можно разделить на круглые (синоним: цилиндрические), стерилизационная камера которых имеет форму круглого цилиндра, и прямоугольные (синоним: шкафные) со стерилизационной камерой в форме прямоугольного параллелепипеда;

Режим стерилизации в зависимости от применяемого стерилизующего агента (насыщенный водяной пар, горячий воздух, газ) характеризуется следующими основными показателями температуры стерилизуемого агента: время стерилизационной выдержки, относительная влажность и величина дозы газа или смеси газов.

Таким образом, мы можем сказать, что процесс стерилизации в любом аппарате обеспечивается при соблюдении следующих основных этапов:

1) времени нагрева стерилизатора;

2) времени стерилизационной выдержки

3) времени охлаждения стерилизатора

Паровые стерилизаторы дополнительно имеют специфические эксплуатационные фазы; а именно: а - время удаления воздуха из стерилизатора и стерилизуемого объекта; б - время сушки объектов по окончании времени стерилизационной выдержки; в - время выравнивания давления в стерилизационной камере до атмосферного давления.

Согласно действующему стандарту, минимальный интервал времени между двумя загрузками стерилизатора называется циклом стерилизации.

Датчики

В качестве датчика давления выберем ПД100И_ДИВ 0.5-187-0.5.1 модель c повышенной влагозащитой.

Датчики ОВЕН ПД100И модели представляют собой преобразователи давления с резьбовым присоединением к процессу и электроподключением с помощью гидрометрического кабеля. Данная модель имеет максимальную степень пылевлагозащиты IP68. Для связи сенсора с атмосферой в кабеле присутствует капилляр.

Преобразователи данной модели применяются в помещениях с высокой влажностью, агрессивными парами, разъедающими контакты стандартных электроразъёмов, на оборудовании, подвергаемом мойке под давлением и на трубопроводах в затапливаемых колодцах.

Основные характеристики:

- Унифицированный сигнал постоянного тока 4...20 мА.

- Верхний предел измеряемого давления (ВПИ) 0.5 МПа.

- Перегрузочная способность не менее 200 % ВПИ.

- Основная приведенная погрешность – 0.5 % ВПИ.

- Степень пылевлагозащиты защиты конструкции датчика – IP68.

В качестве датчика температуры выберем ОВЕН ДТС034- Pt100.В3.25/1. G1/4.

Датчик предназначен для температурных измерений твердых, жидких и газообразных сред, неагрессивных к защитной арматуре и материалу чувствительного элемента (ЧЭ) датчика. Кабельный вывод обеспечивает удобство и быстроту монтажа, но ограничивает верхний предел измеряемых температур – до и 250 °С (ДТС с платиновым ЧЭ).

Чувствительный элемент Pt100.

Датчик имеет трехпроводную схему подключения.

Показатели надежности термосопротивлений ДТС при соблюдении условий эксплуатации (вероятность безотказной работы) в диапазоне температур от -50 до +250 °С – не менее 0.95 за 40 000 ч; в диапазоне температур от -60 °С до -50 °С – не менее 0.95 за 15 000 ч.

Все термопреобразователи сопротивления ОВЕН имеют сертификат средств измерений и проходят первичную поверку на заводе-изготовителе [O].

В качестве датчика уровня выберем ОВЕН ПДУ-И.250.

Поплавковые датчики уровня ОВЕН ПДУ-И предназначены для непрерывного преобразования уровня жидкости в унифицированный аналоговый выходной сигнал 4..20 мА. Датчики используются в составе систем контроля уровня жидкости в различных резервуарах (а также в чистых естественных водоемах), в том числе, под давлением. Арматура датчика изготавливается из нержавеющей стали 12Х18Н10Т и AISI 316L.

Основные характеристики:

Диапазон преобразования уровня в токовый сигнал до 250 мм.

Дискретность преобразования: 5 мм.

Температура измеряемой среды: – 60…+ 125 °C.

Давление: от вакуума до до 2 МПа

Плотность рабочей среды: ≥ 0,65 г/см3.

Срок службы – 10 лет.

Самая низкая цена в сегменте подобной продукции.

В качестве датчика положения выберем PS2-08 M33-2 B11- K.

Индуктивные датчики PS2 являются усовершенствованным аналогом датчиков ВБ2 и предназначены для бесконтактного обнаружения и подсчета различных объектов, находящихся в зоне их чувствительности. В отличие от емкостных датчиков, индуктивные датчики реагируют только на металлы и не чувствительны к остальным материалам, что повышает их защищенность от помех. Например, введение в зону чувствительности датчика рук оператора, эмульсии, воды, смазки и других неметаллических предметов не приведет к ложному срабатыванию.

Увеличенное расстояние срабатывания. Невозможность вывода из строя датчика при неверном подключении. Подключение кабелем с лужеными выводами. Устойчивость к помехам, создаваемым частотными приводами.

Объектами воздействия на индуктивные датчики являются только металлические, магнитные, ферро-магнитные материалы и аморфные металлы. Индуктивные датчики наиболее эффективно использовать в качестве конечных выключателей в транспортной отрасли, металлургии, промышленной автоматике, а также в машиностроении и станкостроении.

Наиболее широко индуктивные датчики применяются в системах, где необходимы:

- контроль работы автоматических линий и конвейеров;

- контроль положения металлических объектов в пространстве;

- контроль вращения валов и шестерен.

Принцип действия индуктивных бесконтактных датчиков основан на изменении параметров магнитного поля катушки индуктивности, в зону которой попадает металлический объект. При подаче питания перед активной зоной датчика, представляющей собой катушку индуктивности, возникает магнитное поле, которое является зоной чувствительности датчика. При внесении в эту зону металлического объекта изменяются параметры поля катушки и состояние выхода датчика.

Основные характеристики:

- цилиндрический корпус с метрической резьбой 8 мм;

- длина 35 мм;

- расстояние срабатывания 2мм;

- монтаж заподлицо;

- схема подключения 3-х проводная, замыкающая, PNP;

- напряжение питания 10..30 В.

Датчик напряжения дискретный ДНД-1 ПМКЕ.426474.001ТУ.

Датчик напряжения дискретный ДНД-1 предназначен для контроля наличия напряжения в сетях постоянного и переменного трехфазного или однофазного тока напряжением 380/220 В.

Датчик используется в системах автоматизации технологических процессов совместно с контроллерами.

Технические данные:

Диапазон контролируемого напряжения 170–660 В;

Входной ток не более 2 мА;

Время срабатывания не более 0.5 с;

Нагрузочная способность транзисторного ключа выхода 24 В, 10 мА;

Температура окружающего воздуха от +5 до + 50°С;

Степень защиты корпуса IP31 по ГОСТ 14254;

Способ присоединения внешних проводов сечением до 1 мм2 под винт;

Срок службы не менее 10 лет.

Корпус датчика пластмассовый. Контролируемое напряжение (трехфазное или однофазное) через ограничивающие резисторы поступает на три последовательно включенных оптотранзистора. При наличии напряжения все три оптотранзистора открыты, дискретный вход контроллера замкнут. При отсутствии напряжения, хотя бы на одной из фаз, оптотранзистор данной фазы закрыт, дискретный вход контроллера разомкнут. Для контроля однофазного напряжения необходимо три фазные клеммы датчика соединить между собой перемычками.

Датчик размещается в щите и крепится на DIN-рейку шириной 35 мм.

Пространственное положение датчика любое.

Окружающая среда не должна содержать агрессивных паров, газов, аэросмесей и быть взрывоопасной.

Исполнительные механизмы

Для коммутации напряжения ТЕНа будем использовать твёрдотельное реле MD-1044.ZD3.

MD-1044.ZD3 однофазные компактные твердотельные реле для коммутации слаботочной нагрузки.

Твердотельные реле KIPPRIBOR серии MD-1044.ZD3 являются наиболее бюджетный решением для коммутации маломощной резистивной и слабоиндуктивной нагрузки среди всего многообразия ТТР, представленных сегодня на рынке.

Широкий диапазон управляющего сигнала 3…32 VDC. Тип нагрузки и рекомендуемый предельный ток коммутации: слаботочная резистивная нагрузка от 4 до 12 А (в зависимости от модификации). Диапазон коммутируемого напряжения 24…440 VAC. Коммутация при переходе напряжения через «ноль» снижает коммутационные помехи. Высокое значение пикового напряжения 900 VAC (9 класс). Подходят для коммутации как однофазной, так и трехфазной нагрузки. Позволяют коммутировать трехфазную нагрузку с любой схемой включения

Оптимально подходят для коммутации цепей управления в системах ПИД- и ON/OFF-регулирования, управляемых приборами типа ТРМ500, ТРМ101, ТРМ210 или контроллерами ОВЕН ПЛК.

Совместно с приборами ОВЕН ТРМ12, ТРМ212, ТРМ148 и т.п. успешно применяются в котельной автоматике для управления исполнительными механизмами типа МЭО и электроприводами KIPVALVE DCL-05…DCL-20 и т.п.

Для коммутации напряжения питания клапанов будем использовать промежуточное реле SR-203.D с монтажной колодкой PYF-011BE/3.24DC.24DC.

Промежуточные реле KIPPRIBOR серии SR предназначены для коммутации постоянного/переменного напряжения в цепях управления и сигнализации. Оптимально подходят для организации релейных логических схем, а также развязки и согласования управляющих выходов приборов (терморегуляторов ТРМ, контроллеров ПЛК, датчиков с дискретными выходами и т.д.) с коммутируемой ими нагрузкой.

Основным достоинством промежуточных реле серии SR является оптимальное сочетание эксплуатационных параметров, таких как миниатюрность корпуса и высокая коммутационная способность контактов. Ширина реле серии SR, установленного в монтажную колодку PYF-011 не превышает 6.3 мм, а коммутационная способность контактов при этом составляет 6 А (по AC-1). Такое сочетание эксплуатационных параметров позволяет заменить промежуточными реле KIPPRIBOR серии SR большинство общепромышленных реле и реле в компактном корпусе, значительно сэкономив при этом пространство для монтажа.

Конструкция промежуточных реле серии SR позволяет осуществлять их на DIN-рейку при помощи монтажной колодки с винтовыми клеммами PYF-011BE/3.24DC.24DC для реле SR-203.D.

Ультракомпактные размеры реле и колодки позволяют экономить монтажное пространство в шкафу. Взаимозаменяемость реле SR с аналогичными реле импортных производителей (Schneider Electric: серия RSL1GB; Finder: серия 34.51; Phoenix Contact: серия REL-MR). Универсальный монтаж на ДИН-рейку и печатную плату расширяет сферы применения реле серии SR. Модуль индикации и защиты, встроенный в колодки PYF-011 избавляет от необходимости приобретать данные аксессуары за дополнительную плату.

В качестве автоматические системы противоаварийной защиты (ПАЗ) будем использовать капиллярный термостат WYF320AN.

Диапазон температур срабатывания 50-320°C. Количество контактов –3. Длина капиллярной трубки – 1000 мм. Длина щупа: 160 мм. Длина штока: 22.6 мм. Расстояние между отверстиями креплений – 27 мм.

Электромагнитные клапана.

Все электромагнитные клапана были выбраны фирмы Bürkert типа 2610 Материал уплотнения PTFE, для работы в среде содержащей фтор. Клапаны нормально-закрытые с рабочим напряжением 230В.

Компания Bürkert была основана в Германии в 1946 году. Предприятия на сегодняшний день является мировым лидером в области систем управления текучими средами, предлагая все, от отдельных клапанов до высокотехнологичных датчиков, все производимое с высочайшим качеством и применяемое в государственных учреждениях. Компания Bürkert – один из лидирующих мировых производителей оборудования для измерения, управления и регулирования жидкостей и газов [5].

Технические данные:

- Клапан прямого действия нормально закрытый;

- Материал корпуса латунь с седлом из нержавеющей стали 1.4581;

- Корпус из нержавеющей стали и седло из нержавеющей стали 1.4581;

- Материал уплотнения ПТФЭ;

- Температура среды от -200 до +180° C;

- Рабочее напряжение 24/220-230 В;

- Потребляемая мощность 4 Вт;

- Диапазон рабочих давлений 0-10 бар;

- Диаметре условного прохода 6 мм.

Вакуумный насос

В качестве насоса будем использовать G&M Tech 15RND. Он имее следующие особенности:

- Безмасляный режим и подшипники с постоянной смазкой

- Оборудован термозащитой.

- Целые детали изготовлены методом литья под давлением.

- Полностью безмасляный и легкий вес

- Низкий уровень шума и вибрации, герметичность

- Отличается долгим сроком службы и простотой обслуживания

Применение в концентраторах кислорода, медицине, стоматологии, пищевая промышленность.

Характеристики: 2-х поршневой, расход 15 л/мин, максимальное создаваемое разрежение 600 мл. рт. ст., 4-х полюсный мотор, 60 Вт, вес 2.2 кг.

Верхний уровень

Верхний уровень - уровень человеко-машинный интерфейс и АРМ инженера по ремонту и обслуживанию медицинской техники.

На этом уровне задействован человек, т. е. оператор. Он осуществляет локальный контроль технологического оборудования через так называемый человеко-машинный интерфейс (HMI -Human Machine Interface). К нему относится дисплей (панель оператора) встроенная в ПЛК. Кроме того на дисплей выводятся основные ошибки, в том числе следующие:

Err1 – низкий уровень воды в резервуаре Е1 (цикл работы прерывается);

Err2 – нагреватель перегрелся (цикл работы прерывается);

Err3 – дверца открыта (цикл работы прерывается)

Err4 – отклонение температуры в камере от заданной во время стерилизации на более чем на ±4 °C (цикл работы прерывается);

Err5 – время наполнения камеры водой превышает 5 мин.

Предусмотрена индикация текущего режима работы автоклава на диодной панели ПЛК. Принята следующая индикация диодов:

Диод К1 – стадия заполнения камеры водой;

Диод К2 – стадия нагрева;

Диод К3 – стадия стерилизации;

Диод К4 – стадия «вентиляции» (сброса пара с камеры);

Диод К5 – стадия высушивания и завершения цикла с подачей воздуха.

Карта заказа на контроллер

Таблица 6 – Карта заказа на ПЛК

| №

п/п

| Наименование модуля (блока) / Краткое описание.

| Кол-во

|

| 1

| 2

| 3

|

| 1

|

Программируемый логический контроллер

ПЛК ОВЕН 73-ККККРРРТ-М

| 1

|

| 2

|

КС1

Применяется для прошивки и программирования контроллеров:

- ПЛК100, ПЛК150, ПЛК154, ПЛК110, ПЛК160, ПЛК73 (порт RS-232 DEBUG);

| 1

|

| 3

|

АС3-М преобразователь интерфейсов RS-232 <-> RS-485 с гальванической изоляцией

| 1

|

| 4

|

АС4-М преобразователь интерфейсов RS-485 <-> USB с гальванической изоляцией

| 1

|

Описание проектных решений

Экономическая часть

В данном проекте рассмотрены вопросы автоматизации медицинского автоклава. Проект направлен на повышение эффективности оборудования путём внедрения средств автоматизации в технологический процесс.

В таблице 4.1 приведен SWOT - анализ продукции красильно-отделочной фабрики с подробным описанием сильных и слабых сторон проекта, а также анализ развития фабрики и негативные внешние факторы, которые могут повлиять на работу предприятия.

Таблица 4.1

SWOT – анализ медицинского автоклава

| | Положительное влияние

| Отрицательное влияние

|

| Внутренняя среда

| Strengths — свойства предприятия, проекта или коллектива, дающие преимущества перед другими в отрасли.

- собственная технология;

- наличие необходимых финансовых ресурсов;

- относительно низкие затраты.

| Weaknesses — внутренние свойства, ослабляющие проект, предприятие, коллектив и т.д.

- отсутствие четкой стратегии;

- слишком узкая номенклатура реализуемой продукции, товаров, работ, услуг.

|

| Внешняя среда

| Opportunities — внешние вероятные факторы, дающие дополнительные возможности по достижению цели.

- высокий спрос на продукцию;

- обслуживание дополнительных групп потребителей.

- расширение номенклатуры продаж.

| Threats — внешние вероятные факторы, которые могут осложнить достижение цели.

- неплатежеспособность покупателей;

- высокий уровень налогообложения;

- неблагоприятные демографические изменения.

|

Амортизационных отчислений

Стоимость производственных зданий определяется умножением укрупненного показателя затрат на строительство 1 м3 здания на его объем.

Амортизационные отчисления на полное восстановление (реновацию) зданий определяются по формуле:

Азд = Фзд * Нзд / 100%, (1)

где Азд - годовые амортизационные отчисления на реновацию зданий, тыс.руб.,

Фзд - стоимость зданий, тыс.руб.,

Нзд - норма амортизационных отчислений на реновацию зданий, %.

Азд = 0 тыс. р.

Исходные данные и результаты расчетов сводятся в таблицу4.2.

Таблица 4.2

Расчет стоимости производственных зданий и

амортизационных отчислений

| Наименование объекта

| Объем зданий, м3

| Стоимость зданий, тыс. руб.

| Амортизационные отчисления

|

| 1 м3

| Общая

| Норма, %

| Сумма, тыс. руб.

|

| 1

| 2

| 3

| 4

| 5

| 6

|

| Здания, производственные сооружения, бытовые помещения, склады

| 30 000

| 0

| 0

| 5

| 0

|

| ИТОГО

|

|

| 0

|

| 0

|

Амортизационных отчислений

Стоимость оборудования определяется по формуле:

Фобi = Цi * Ni, (2)

где Фобi - стоимость i-го вида оборудования, тыс. руб.,

Цi - базисная цена i-го вида оборудования, тыс. руб.,

Ni - количество i-го вида оборудования, шт.

Амортизационные отчисления на полное восстановление (реновацию) оборудования определяется по формуле:

Аобi = Фобi * Нобi / 100%, (3)

где Аобi - годовые амортизационные отчисления на реновацию i-го вида оборудования, тыс. руб.,

Нобi - норма амортизационных отчислений на реновацию i-го вида оборудования, %,

Фобi - стоимость i-го вида оборудования, тыс. руб.

Цена каждого вида оборудования и норма его амортизации, а также другая цифровая информация, характеризующая средства и предметы труда проектируемого производства, берутся на предприятии, где проходила преддипломная практика.

Исходные данные и результаты расчетов сводятся в таблицу 4.3.

Таблица 4.3 Расчет стоимости оборудования, инструмента, инвентаря и амортизационных отчислений

| Наименование оборудования

| Тип, марка

| Кол-во, шт.

| Стоимость, тыс. руб.

| Амортизационные отчисления

|

| Ед.

| Общая

| Норма, %

| Сумма, тыс. руб.

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

|

| 1)Вновь установленное оборудование:

|

|

|

|

|

|

|

| 1. Медицинский автоклав

| ВК-30

| 1

| 150

| 150

| 15

| 22,5

|

| 2. Контроллер

| ПЛК ОВЕН 73

| 1

| 15,5

| 15,5

| 15

| 2,325

|

| 3. Датчик положения

| PS2-08M33-2B11-K

| 1

| 1,2

| 1,2

| 15

| 0

|

| 4. Электромагнитное реле

| SR-203.D

| 4

| 0,4

| 1,6

| 15

| 0

|

| 5. Датчик уровня

| ОВЕН ПДУ-И.250

| 1

| 9,3

| 9,3

| 15

| 1

|

| 6. Датчик давления

| ОВЕН ПД100И_ДИВ

| 1

| 3,4

| 3,4

| 15

| 1

|

| 7. Датчик температуры

| ОВЕН ДТС034-Pt100

| 1

| 0,5

| 0,5

| 15

| 0

|

| 8. Твердотелое реле

| MD-1044.ZD3

| 1

| 0,4

| 0,4

| 15

| 0

|

| 9. Датчик напряжения

| ДНД-1 ПМКЕ.426474.001ТУ

| 1

| 0,7

| 0,7

| 15

| 0

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

|

| ИТОГО (п.1)

|

|

|

| 182,6

|

| 27

|

| 2)Неучтенное оборудование (10-20% от п.1)

|

|

|

| 18,26

| 20

| 3,652

|

| 3)Инструмент, инвентарь (1-2% от п.1)

|

|

|

| 3,652

| 20

| 0,7304

|

| ИТОГО: (п.1+п.2+п.3)

|

|

|

| 205

|

| 32

|

ЗАКЛЮЧЕНИЕ

В выпускной квалификационной работе был произведён литературный обзор медицинских автоклавов, на основании которого было составлено техническое задание на автоматизацию. Разработан плакат – комплекс технических средств. Обоснован выбор ПЛК и составлена карта заказа контроллера.

На основании технического задания и выбранного комплекс технических средств разработана схема автоматизации с подробным описанием работы её контуров и заказная спецификация на приборы и средства автоматизации. Разработана принципиальная схема электропитания со спецификацией на приборы электропитания. На основании схемы автоматизации и принципиальной схемы электропитания была выполнена схема соединения внешних проводок и составлена спецификация к ней.

Выполнена технико-экономическая оценка эффективности проектных решений.

Разработана современная система автоматизации, обеспечивающая ведение технологического процесса и отвечающая высоким требованиям безопасности.

Приложение «Комплексно технических средств»

В данном разделе предоставлен плакат КТС, выполненный в формате А3. Описание к плакату приведено во второй главе пояснительной записки.

Приложение «Проектные решения»

Данный раздел состоит из трёх схем, описание к которым приведено в пояснительной записке в главах 3.1-3.4. Наименования и формат схем представлены в таблице П1.

Таблица П1 – Проектные решения

| Наименование схемы

| Формат

|

| Схема автоматизации ВКР 15.03.04.А2.001.08-23.АТХ

| А2

|

| Принципиальная схема электропитания ВКР 15.03.04.Э3.002.08-23.АТХ

| А2

|

| Схема соединения внешних проводок ВКР 15.03.04.С4.003.08-23.АТХ

| А2

|

СОДЕРЖАНИЕ

1. Литературный обзор........................................................................................................... 6

1.1. Особенности стерилизационных процессов.............................................................. 6

1.2. Некоторые вопросы теории стерилизации медицинских объектов...................... 9

1.3. Классификация медицинских стерилизаторов. Основные понятия.................... 12

1.4. Основы автоматизации стерилизационных процессов.......................................... 14

1.5. Техническое задание на автоматизацию технологического процесса.............. 16

2. Комплексно технических средств........................................................... 20

2.1. Нижний уровень............................................................................................................. 20

2.1.1. Датчики......................................................................................................................... 20

2.1.2. Исполнительные механизмы.................................................................................... 23

2.2. Верхний уровень............................................................................................................ 26

2.2.1. Автоматизированное рабочее место..................................................................... 27

2.2. Обоснование выбора контроллера............................................................................. 26

2.3. Карта заказа контроллера............................................................................................ 36

3. Описание проектных решений....................................................................................... 37

3.1. Описание схемы автоматизации................................................................................. 37

3.2. Спецификация на приборы и средства автоматизации.......................................... 41

3.3. Описание принципиальной схемы электропитания............................................... 44

3.4. Описание схемы соединения внешних проводок................................................................................................................................. 47

4. Экономическая часть........................................................................................................ 48

4.1. Расчет капитальных затрат на разработку проекта................................................ 49

4.2. Расчет эксплуатационных затрат................................................................................ 53

4.3. Оценка эффективности разработанного проекта.................................................... 56

ЗАКЛЮЧЕНИЕ...................................................................................................................... 58

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ................................................................ 59

Приложение «Комплексно технических средств»........................................................ 60

Приложение «Проектные решения»................................................................................. 61

Литературный обзор

Особенности стерилизационных процессов

Стерилизующие агенты и объекты медицинской стерилизации.

Наличие микрофлоры на медицинских объектах, прямо или косвенно контактирующих с больными, может привести к опасным осложнениям. Поэтому для устранения возможности инфицирования больного необходимо разорвать связь системы: инфекция — медицинский объект — больной. Разрыв связи этой системы в основном достигается стерилизацией медицинского объекта.

Любой метод стерилизации, предлагаемый для широкого практического использования, должен обеспечивать гибель всех даже наиболее устойчивых микроорганизмов.

Целью стерилизации является уничтожение всех форм микроорганизмов.

Существует несколько способов стерилизации медицинских объектов. Самым простым и надежным способом стерилизации является способ с использованием тепла (влажного или сухого). Использование других физических агентов, например ультра-, гамма- и других лучей или ультразвука, технически намного сложнее. Эти агенты могут применяться только в особых условиях, например, в промышленности.

Водяной насыщенный пар. Использование водяного насыщенного пара позволяет уменьшить обезвоживание ряда материалов, например тканей, бумаги и т. п., разрушающихся при. нагреве до той же температуры. С помощью сухого тепла·(воздуха, перегретого пара). Очевидно, что для правильной работы стерилизатора поступающий в рабочую камеру пар должен быть насыщенным, чтобы соприкосновение его с более холодным стерилизуемым предметом вело к немедленной конденсации и нагреванию объекта и не приводило к обезвоживанию последнего.

Перегретый пар — пар, нагретый до температуры, превышающей температуру кипения при данном давлении.. Хотя перегретый пар и нагревает любой соприкасающийся с ним более холодный объект, стерилизации в этих условиях может и нё произойти, так как количество тепла, отдаваемое перегретым паром объекту при его охлаждении без конденсации, намного меньше скрытой теплоты, выделяющейся при конденсации насыщенного пара. Кроме того, при нагреве перегретым паром влага, содержащаяся в стерилизуемых объектах, переходит в газообразную фазу, что равносильно их стерилизации сухим теплом.

Итак, при одной и той же температуре стерилизации время стерилизации перегретым паром будет значительно больше, чем время стерилизации насыщенным паром.

Большое влияние на качество стерилизации оказывает воздух, находящийся в объектах стерилизации и в рабочей стерилизационной камере.

Наличие воздуха в паре резко снижает его бактерицидные свойства и увеличивает время стерилизации.

Процесс стерилизации водяным насыщенным паром при наличии в стерилизационной камере воздуха состоит из следующих этапов:

1 - удаление воздуха из стерилизационной камеры и стерилизуемых объектов;

2 - прогрев объектов стерилизации после удаления воздуха до заданной температуры стерилизации;

3 - стерилизационная выдержка, определяющая время, затрачиваемое в основном на гибель микроорганизмов;

4 – удаление (десорбция) влаги из стерилизуемого объекта (сушка).

Каждый из этих этапов оказывает значительное влияние на характер процесса стерилизации и скорость его протекания.

Горячий воздух. Стерилизация горячим воздухом применяется в медицинской практике довольно широко.

Воздушной стерилизации подвергают объекты, не выдерживающие резкого теплового нагрева (например, стеклянная посуда) или корродирующие в среде водяного пара (например, металлический инструмент). Достоинствами метода является плавный нагрев и отсутствие влаги.

Горячий воздух является плохим проводником тепла. Незначительная теплоемкость воздуха приводит к увеличению температуры и времени процесса стерилизации.

Объекты стерилизации

В медицинской практике используется большое количество медицинских объектов, которые в обязательном порядке должны подвергаться стерилизации.

Основным фактором, определяющим выбор метода стерилизации, является теплостойкость объекта.

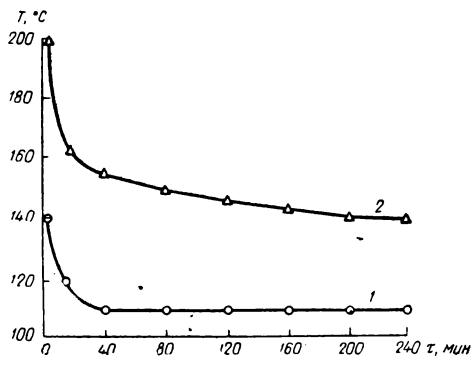

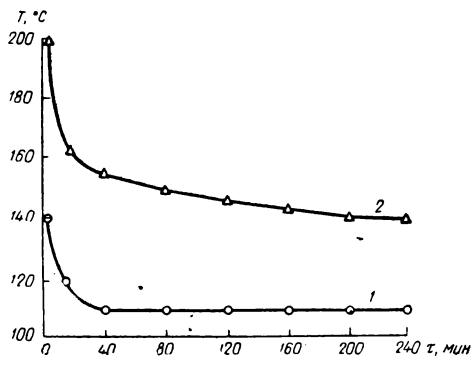

Рис. 1. Сравнительные кривые температуры и времени стерилизации

водяным паром и горячим воздухом

1 – кривая пара; 2 – кривая горячего воздуха

В настоящее время наиболее эффективными методами стерилизации считаются методы, использующие в качестве рабочего агента водяной насыщенный пар, которые позволяют уничтожать практически все виды микроорганизмов за довольно короткий интервал времени.

Скорость уничтожения микроорганизмов при использовании горячего воздуха значительно ниже скорости уничтожения водяным паром, так как при этом методе гибель микроорганизмов происходит за счет их высыхания (обугливания).

Сравнительно кривые температуры и времени стерилизации водяным паром и.горячим воздухом представлены на рис. 1. Кривые показывают, что насыщенный водяной пар имеет лучшие теплофизические параметры, чем горячий воздух, что определяется его большей теплоемкостью.

1.2. Некоторые вопросы теории стерилизации медицинских объектов

Для определения оптимального времени стерилизации (стерилизационной выдержки) важную роль имеют этапы удаления воздуха и прогрева стерилизационного объекта, а для определения оптимального срока сохранности простерилизованных объектов - этап десорбции водяных паров из объекта (сушка).

Прогрев объекта стерилизации (вместе с удалением воздуха)

Конечным результатом этапа прогрева объекта стерилизации должен быть прогрев объекта до температуры стерилизации. Удаление воздуха на этом этапе играет значительную роль.

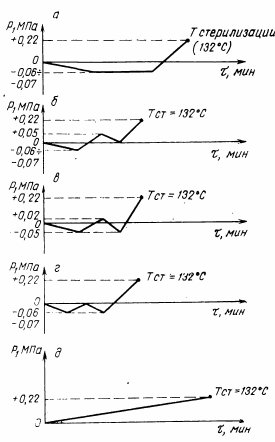

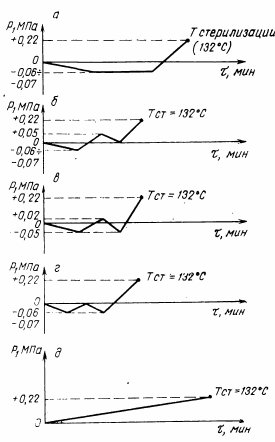

В настоящее время удаление воздуха из стерилизационной камеры и объекта стерилизации может производиться следующими методами (рис. 2): 1 - непрерывная откачка до разрежения - 0,06-0,07 МПа (рис. 2, а); 2 - откачка при давлении от -0,06–-0,07 до -0,05 МПа (рис. 2,б); 3 - пульсирующая откачка при давлении от -0,05 до --0,02 Ма (рис. 2, в); 4 - пульсирующая откачка при давлении от 0 до -0,06–-0,07 до 0 МПа (рис. 2, г); 5 - гравитационный метод (рис. 2, д).

Рис. 2. Методы удаления воздуха совместно с этапом прогрева объекта

Прогресс с использованием удаления воздуха непрерывной откачкой с последующим пуском пара определяется глубиной вакуума в камере и объекте. Из недостатков метода вакуумирования камеры является повышенная влажность объекта перед стерилизационной выдержкой. Кроме того, в этом случае затрачивается значительное количество тепла, расходуемого не только на прогрев объекта, но и на испарение конденсата стерилизующего пара. Использование пульсирующих методов удаления воздуха позволяет ускорить прогрев объекта за счет импульсного теплового потока, обеспечивающего более п