Ультразвуковые колебания — это механические колебания упругой среды с частотой, находящейся за порогом слышимости человеческого уха, т. е. превышающей 20 кГц. Для ультразвукового контроля применяют колебания частотой 0,5 … 25 МГц.

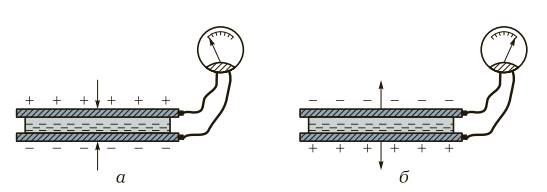

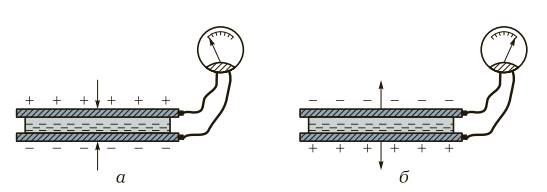

В качестве излучателей и приемников ультразвука, называемых пьезопреобразователями, используются пластины из пьезоэлектрического материала — керамики или кварца. При подаче на пьезопластину электрического напряжения вследствие возникновения обратного пьезоэлектрического эффекта изменяется ее толщина. Если к пьезопластине приложено знакопеременное напряжение, то она колеблется в такт с этими изменениями, создавая в окружающей среде упругие колебания. При этом пьезопластина действует как излучатель (рис. 20, а). И наоборот, если пьезоэлектрическая пластина воспринимает импульс давления (отраженную ультразвуковую волну), то на ее обкладках вследствие возникновения прямого пьезоэлектрического эффекта появляется электрический заряд, который можно измерить.

Рис. 20. Схемы, поясняющие принцип действия пьезопластины в качестве излучателя ( а ) и приемника ( б ) ультразвука (стрелками показаны направления действия возникающей при этом силы)

В этом случае пьезопластина действует как приемник (рис. 20, б). Для подвода и снятия напряжения на противоположные поверхности пьезопластины нанесены серебряные электроды.

Процесс распространения ультразвука в пространстве является волновым. Граница, отделяющая колеблющиеся частицы среды от частиц, еще не начавших колебаться, называется фронтом волны. Упругие волны характеризуются скоростью распространения с и частотойl, длиной f. Под длиной волны понимают расстояние между ближайшими частицами среды, которые колеблются одинаковым образом (в одинаковой фазе). Число волн, проходящих через данную точку пространства в каждую секунду, определяет частоту ультразвука. Длина волны связана со скоростью ее распространения и частотой колебаний соотношением λ = c / f.

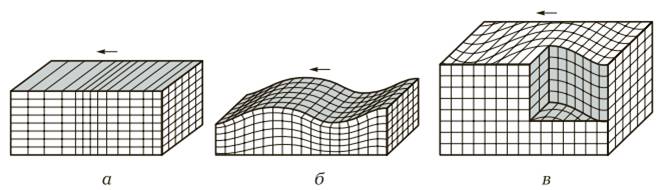

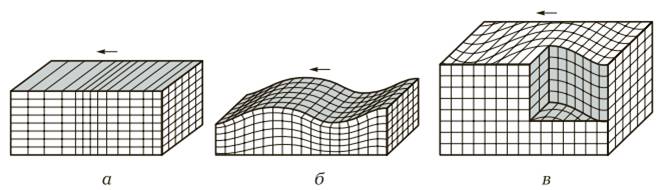

В зависимости от направления колебаний частиц среды различают несколько типов волн. Когда частицы колеблются вдоль направления распространения волн, волны (рис. 21, а) называются продольными (волнами сжатия), а когда перпендикулярно направлению распространения волн (рис. 21, б) — поперечными (волнами сдвига).

Рис. 21. Схематическое изображение продольной ( а ), поперечной ( б ) и поверхностной ( в ) волн (стрелками показаны направления распространения волн)

Поперечные волны могут возникать лишь в среде, обладающей сопротивлением сдвигу. Следовательно, в жидкой и газообразной средах образуются только продольные волны, а в твердой среде могут возникать как продольные, так и поперечные волны. Скорость распространения поперечной волны в металлах составляет примерно 0,55 от скорости продольной волны.

Вдоль свободной поверхности твердого тела могут распространяться поверхностные волны — волны Релея (рис. 21, в), которые являются комбинацией поперечных и продольных волн. Плоскость поляризации поверхностных волн, т. е. плоскость, в которой колеблются частицы среды, перпендикулярна поверхности. Глубина распространения поверхностных волн в твердом теле примерно равна их длине, а скорость распространения составляет 0,9 от скорости поперечных волн (табл. 6).

В плакирующих слоях биметаллов, толщина которых соизмерима с длиной волны, распространяются нормальные волны (волны Лэмба), которые заполняют всю толщину пластины. В плакирующих слоях биметаллических листов могут распространяться поверхностные волны с горизонтальной поляризацией (волны Лява). Рассмотрим процесс прохождения в среде короткого (зондирующего) импульса ультразвуковых колебаний. Пьезоэлемент в виде круглого диска служит одновременно излучателем и приемником ультразвука. При излучении пьезоэлементом импульса ультразвуковых колебаний в среде возникает ультразвуковое поле, которое имеет пространственные границы и определенное распределение звукового давления внутри пучка.

| Таблица 6. Cкорость распространения ультразвуковых волн в различных средах

|

| Среда

| Скорость распространения волн, м/с

|

| продольных

| поперечных

| поверхностных

|

| Воздух

| 335

| —

| —

|

| Трансформаторное масло

| 1 400

| —

| —

|

| Органическое стекло

| 2 670

| 1 300

| 1 050

|

| Вода

| 1 490

| —

| —

|

| Низкоуглеродистая сталь

| 5 850

| 3 230

| 3 000

|

| Титан и его сплавы

| 6 000

| 3 500

| 2 790

|

| Алюминий и его сплавы

| 6 260

| 3 080

| 2 800

|

Вблизи от излучателя, в области, называемой ближней зоной, ультразвуковой пучок почти не расходится и имеет цилиндрическую форму. В дальней зоне начинается постепенное расхождение ультразвуковой волны, и пучок приобретает форму усеченного конуса. Распределение энергии в поперечном сечении этого конуса неравномерное: максимальная интенсивность излучения соответствует оси пучка, а минимальная — периферии конуса.

Распределение интенсивности излучения в дальней зоне, представленное в виде графика в полярных координатах, называется диаграммой направленности ультразвукового поля.

При распространении ультразвуковых волн от источника интенсивность излучения падает. Это обусловлено не только расхождением пучка в объеме конуса, но и затуханием колебаний. По оси пучка ультразвуковые колебания затухают по экспоненциальному закону:

А = А 0 е— δ r,

где А — амплитуда колебаний на расстоянии r от излучателя; А 0 — амплитуда зондирующего импульса; δ — коэффициент затухания. В металлах коэффициент затухания зависит в основном от соотношения между средним размером D зерен и длиной волны λ ультразвука. Если λ > 10 D, то затухание малое и можно контролировать сварные соединения деталей толщиной до 10 мм. Если зерна металла соизмеримы с длиной волны или их размеры превосходят λ, то ультразвуковой контроль осуществлять весьма затруднительно или даже невозможно из-за значительного затухания ультразвука. Это относится к сварным соединениям литых деталей, швам, выполненным электрошлаковой сваркой без термообработки, и швам аустенитных (коррозионно-стойких) сталей.

Важной характеристикой среды, в которой распространяются ультразвуковые колебания, является ее акустическое сопротивление

z = ρ c,

где ρ — плотность среды.

При прохождении ультразвука из одной среды в другую происходит отражение части энергии волны от границы раздела сред. Коэффициенты отражения R и прохождения Т ультразвука зависят от соотношения акустических сопротивлений двух сред. Чем существеннее отличаются друг от друга акустические сопротивления z 1 и z 2, тем больше R, поэтому, чтобы увеличить коэффициент прохождения ультразвука, на поверхность контролируемого сварного соединения наносят контактную жидкость (воду, масло, глицерин и др.), акустическое сопротивление которой значительно больше, чем у металла соединения и у материала призмы пьезопреобразователя. При наличии воздушного зазора между преобразователем и поверхностью соединения ультразвук практически не проходит в металл.

Если размеры дефекта меньше поперечных размеров пучка и соизмеримы с длиной волны, то возникает дифракция (явление огибания волной препятствия) и доля энергии, отраженной дефектом, уменьшается. Наличие дифракции ультразвуковых волн обусловливает плохое выявление округлых дефектов небольших размеров (пор).

Углы падения θ ультразвука, при которых исчезают те или иные типы волн в процессе его преломления и отражения, называются критическими. По мере увеличения угла θ, начиная с некоторого значения θкр1, называемого первым критическим углом, исчезает преломленная продольная волна. При дальнейшем увеличении угла θ наступает момент, когда исчезает и поперечная волна, что соответствует второму критическому углу θкр2. При углах падения, меньших, чем второй критический угол, и больших, чем первый, во второй среде возникает лишь поперечная волна.

Для системы оргстекло— сталь первые и вторые расчетные критические углы соответственно составляют 27 и 56°. Отмеченное свойство имеет важное практическое значение. В частности, если разместить излучатель на призме из оргстекла и выбрать угол θ в пределах 30 … 55°, то в сварном соединении из стали будет распространяться только поперечная волна, что существенно упростит дешифровку результатов контроля.

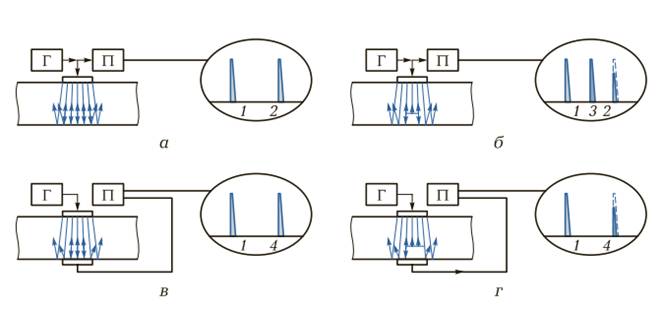

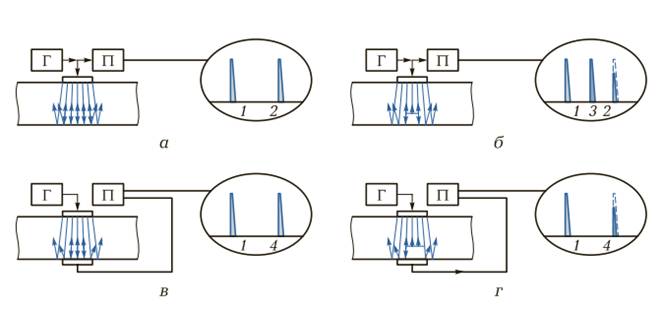

Ультразвуковая дефектоскопия основана на свойстве ультразвуковых волн направленно распространяться в средах и отражаться от их границ или нарушений сплошности (дефектов), обладающих другим акустическим сопротивлением. В практике контроля качества сварных соединений используют в основном эхо-импульсный метод (или метод эхо-локации), который заключается в «прозвучивании» сварного соединения короткими импульсами 1 ультразвука и регистрации эхо-сигналов 2 (рис. 22, а, б) и 3 (см. рис. 22, б), отраженных соответственно от нижней поверхности детали и дефекта к приемнику. Признаком наличия дефекта в сварном соединении служит появление эхо-сигнала 3 на экране дефектоскопа.

В некоторых случаях ультразвуковой контроль целесообразно осуществлять теневым методом (рис. 22, в).

Рис. 22. Схемы прохождения коротких ультразвуковых импульсов при эхо-импульсном ( а, б ) и теневом ( в, г ) методах контроля сварных соединений: а, в — при отсутствии дефекта; б, г — при наличии дефекта; 1 — короткий импульс ультразвука; 2, 3 — эхо-сигналы; 4 — сигнал с уменьшенной амплитудой; Г — генератор зондирующих импульсов; П — приемник

При его использовании признаком наличия дефекта служит уменьшение амплитуды сигнала 4 (рис. 22, г), прошедшего от излучателя к приемнику. Теневой метод позволяет применять не только импульсное, но и непрерывное излучение.

К основным достоинствам ультразвуковой дефектоскопии относятся высокая чувствительность метода, мобильность аппаратуры, оперативность в получении результатов, низкая стоимость контроля и отсутствие радиационной опасности. Этот метод широко распространен в промышленности для выявления таких дефектов, как трещины, непровары, шлаковые и другие включения в сварных швах толщиной 1 … 2 800 мм. Например, в химическом, энергетическом машиностроении, судостроении и в других отраслях промышленности ультразвуковая дефектоскопия является основным методом неразрушающего контроля ответственных швов как при их изготовлении, так и в процессе эксплуатации сварных конструкций.