Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Интересное:

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Лекция № 28. Пластическая деформация и разрушение металлов и сплавов

Деформацией называется изменение размеров и формы тела под действием внешних усилий. Деформации подразделяют на упругие и пластические. Упругие деформации исчезают, а, пластические остаются после окончания действия приложенных сил. В основе упругих деформаций лежат обратимые смещения атомов металлов от положений равновесия; в основе пластических — необратимые перемещения атомов на значительные расстояния от исходных положений равновесия.

Способность металлов пластически деформироваться называется пластичностью. При пластическом деформировании металла одновременно с изменением формы меняется ряд свойств, в частности, при холодном деформировании повышается прочность. Пластичность обеспечивает конструкционную прочность деталей под нагрузкой и нейтрализует влияние концентраторов напряжений.

Вопрос №1. Понятие упругой и пластической деформации. Диаграмма

Деформации

Деформацией называется изменение размеров и формы металла под действием приложенных сил. Деформация металлов бывает упругой и пластической. Упругая устраняется после прекращения действия внешних сил, а пластическая сохраняется после прекращения действия внешних сил.

При упругой деформации под действием приложенной нагрузки расстояние между атомами в кристаллической решетке изменяется. При растяжении атомы удаляются, а при сжатии сближаются. Изменение межатомного расстояния очень мало, и после снятия нагрузки смещенные атомы под действием сил притяжения (после растяжения) и отталкивания (после сжатия) становятся на свои места.

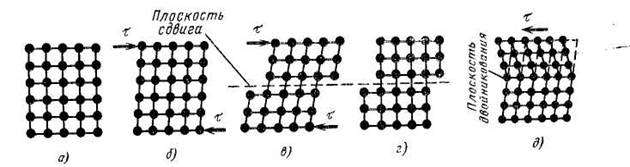

При пластической деформации происходит скольжение (сдвиг) одной части кристалла относительно другой как результат перемещения атомов по определенным плоскостям кристаллической решетки.

|

|

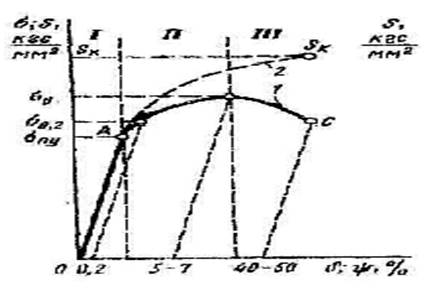

Диаграмма растяжения металлов представляет собой зависимость напряжений от степени деформации металла – представлена на рисунке 1.

А – растяжения металлов для условных (1) и истинных(2) напряжений; I– область упругой деформации; II –область пластической деформации;

III – область развития трещин; б – истинных напряжений.

Рисунок 1 – Диаграммы

Строится она при статических испытаниях, когда прилагаемая к образцу нагрузка возрастает медленно и плавно. Кривая 1 характеризует деформацию металла под действием напряжений, величина которых является условной (σ), ее вычисляют делением нагрузки Р в данный момент времени на первоначальную площадь поперечного сечения образца F0 ( , кгс/мм2). До точки А деформация пропорциональна напряжению Тангенс угла наклона прямой ОА к оси абцисс характеризует модуль упругости материала Е = s/d, где d - относительная деформация. Модуль упругости Е определяет жесткость материала, интенсивность увеличения напряжения по мере упругой деформации, т.е. смещение атомов из положения равновесия в решетке. Модуль упругости практически не зависит от структуры металла и определяется силами межатомной связи. Все другие механические свойства являются структурно чувствительными и изменяются в зависимости от структуры (обработки) в широких пределах.

, кгс/мм2). До точки А деформация пропорциональна напряжению Тангенс угла наклона прямой ОА к оси абцисс характеризует модуль упругости материала Е = s/d, где d - относительная деформация. Модуль упругости Е определяет жесткость материала, интенсивность увеличения напряжения по мере упругой деформации, т.е. смещение атомов из положения равновесия в решетке. Модуль упругости практически не зависит от структуры металла и определяется силами межатомной связи. Все другие механические свойства являются структурно чувствительными и изменяются в зависимости от структуры (обработки) в широких пределах.

Закон пропорциональности между напряжением и деформацией является справедливым лишь в первом приближении. При точных измерениях даже при небольших напряжениях в упругой области наблюдается отклонение от закона пропорциональности. Это явление называют неупругостью. Оно проявляется в том, что деформация, оставаясь обратимой, отстает по фазе от действующего напряжения. В связи с этим при нагрузке-разгрузке на диаграмме растяжения вместо прямой линии получается петля гистерезиса, так как линия нагрузки и разгрузки не совпадают между собой. Неупугость является причиной внутреннего трения, которое характеризует необратимые процессы потери энергии внутри металла при механических колебаниях. Неупругость связана с движением точечных дефектов, дислокаций и атомов в приграничных объемах.

|

|

Напряжение, соответствующее точке А называют пределом пропорциональности (σ п.ц). Обычно определяют условный предел пропорциональности, т.е. напряжение, при котором отклонение от линейной зависимости между нагрузкой и удлинение достигает такой величины, что тангенс угла наклона, образованный касательной к кривой деформации с осью напряжений, увеличивается на 50 % своего значения на линейном упругом участке.

Предел упругости – напряжение, при котором остаточная деформация достигает 0,05 % и меньше от начальной длины образца.

Предел текучести σТ— напряжение, начиная с которого деформация образца происходит почти без дальнейшего увеличения нагрузки:

Если площадка текучести по диаграмме растяжения данного материала отсутствует, то определяется условный предел текучести σ0,2— напряжение, вызывающее пластическую деформацию, равную 0,2 %.

Физический предел текучести – напряжение, при котором образец деформируется без увеличения растягивающей нагрузки.

Предел прочности (временное сопротивление) σВ – напряжение, соответствующее максимальной нагрузке, предшествующей разрушению образца.

При испытании на растяжение определяют, кроме того, характеристики пластичности. К ним относятся:

Относительное удлинение δ рассчитывается как отношение прироста длины образца после разрыва к его первоначальной расчетной длине, выраженное в процентах:

где l1 — длина образца после разрыва, мм; lo– расчетная (начальная) длина образца.

Относительное сужение ψ определяется отношением уменьшения площади поперечного сечения образца после разрыва к первоначальной площади его поперечного, сечения, выраженным в процентах,

здесь F0 — начальная площадь поперечного сечения образца; F1 - площадь поперечного сечения образца в месте разрушения.

А – схема движения дислокации; б - краевая дислокация в кристаллической структуре; в– дислокация перемещена на два межатомных расстояния в решетке под влиянием приложенного напряжения; г– выход дислокации на поверхность и появление сдвига.

|

|

Рисунок 2 – Движение краевой дислокации, приводящее к образованию ступеньки единичного сдвига на поверхности кристалла

Движение дислокаций в процессе деформаций вызывает появление большого количества новых дислокаций. Один из механизмов зарождения новых дислокаций – источник Франка – Рида (рис.3).

Рисунок 3 – Схема последовательных стадий работ дислокационного источника Франка – Рида

Процесс сдвига в кристалле происходит тем легче, чем больше дислокаций будет в металле. С ростом числа дислокаций они располагаются в разных плоскостях и мешают друг другу перемещаться. На этом основаны способы упрочнения металлов путем механического наклепа.

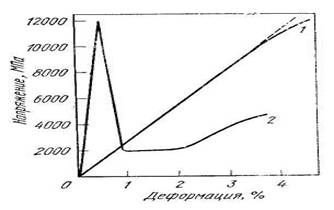

За счет движения и размножения дислокаций происходит пластическая деформация всех реальных металлических материалов: как монокристаллов, так и поликристаллов, за исключением монокристаллов, не содержащих дислокаций в исходном состоянии — так называемых «нитевидных усов». Для того, чтобы в твердых кристаллах началась деформация, необходимо, прежде всего, чтобы в них зародились дислокации. Поэтому вплоть до очень высоких значений напряжений (в «усах» чистого железа, примерно, до 10000—13000 МП а) деформация осуществляется упруго. После того же, как дислокации зародились, на их движение и размножение, приводящее к пластической деформации, требуются напряжения такие же, как в обычных монокристаллах (в железе ~ 10 МПа). Рассмотренный механизм протекания пластической деформации в нитевидных монокристаллах («усах») помогает понять, почему для них на

|

1 – [111]; 2 – произвольная ориентация.

Рисунок 4 – Диаграммы напряжение — деформация для нитевидных монокристаллов различных ориентировок

В поликристаллических материалах реализуются те же механизмы пластической деформации, что и рассмотренные для монокристаллов, с той лишь разницей, что в монокристаллах при приложении нагрузки весь объем находился в однородном напряженном состоянии, а в поликристалле разные зерна находятся в различных напряженных состояниях. В разных зернах может работать разное число систем скольжения, поэтому деформация в различно ориентированных зернах неоднородна. Кроме того, в поликристаллах сдвиг одного зерна в другое передается через границу и осуществляется неодинаково в разных зернах. Даже в пределах одного зерна деформация неоднородна из-за скольжения дислокаций у границ.

|

|

Если разориентировка соседних зерен мала, то скольжение дислокаций относительно легко переходит из одного зерна в другое. Если же разориентировка зерен велика, то переход дислокаций из одного зерна в другое затруднен, деформация сосредоточена у границ зерен.

В поликристаллических материалах меньшее число дислокаций выходит на поверхность образца по сравнению с монокристаллами и большее их число тормозится в объеме. Поэтому в поликристаллических материалах прочностные характеристики более высокие, а пластические— более низкие, чем в монокристаллах и сильно зависят от размеров зерна.

Двойникование – способ пластической деформации, характерный для металлов, имеющих плотноупакованные решетки (К12, Г12). Заключается в переориентации части кристалла в положение, симметричное по отношению к первой части относительно плоскости двойникования (рис.5). Двойникование сопровождается прохождением дислокаций сквозь кристалл. В металлах с ОЦК и ГЦК решеткой двойникование наблюдается только при больших степенях деформации и низких температурах.

Упрочнение как результат торможения дислокаций. Упрочнение металлов осуществляется за счет увеличения полезной плотности дислокаций путем механического наклепа (явление, при котором с увеличением степени холодной деформации ниже 0,15-0,2 Тпл. свойства, характеризующие сопротивление деформации (σВ, σТ, HRB и др.), понижаются, а пластичность уменьшается. При наклепе увеличивается количество дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов), при этом затрудняется движение дислокаций.

а – первоначальный кристалл; б – упругая деформация; в – увеличение упругой и пластической деформации, вызванных скольжением, при нагружении, большем предела упругости; г – напряжение, обуславливающее появление сдвига; д – образование двойника.

Рисунок 5 – Схема упругой и пластической деформации металла под действием напряжения сдвига

Измельчение зерна и блоков мозаики, термическая обработка и легирование создают несовершенства и искажения кристаллической решетки, препятствующие свободному передвижению дислокаций. За счет термической обработки создают структуры с упрочняющими фазами, вызывающими дисперсионное твердение, которые также препятствуют свободному передвижению дислокаций.

|

|

Металлы с ГЦК решеткой упрочняются сильнее, чем с ОЦК.

Рисунок 6 – Схема хрупкого (I) и вязкого (II) разрушений металла в зависимости от температуры испытания

Ударная вязкость КС (Дж/м2) – это работа, отнесенная к начальной площади поперечного сечения образца в месте концентратора напряжений. Является интегральной характеристикой, включающей работу зарождения и работу распространения вязкой трещины

КС = аЗ + аР.

Порог хладноломкости – это температура, при которой в изломе образца после испытаний имеется 50% волокна (рисунок 9).

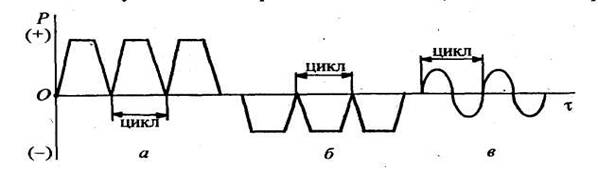

Циклические нагрузки. Усталостью называют постепенное накопление повреждений в металле под действием циклических нагрузок, приводящих к образованию трещин и разрушению (это может происходить при напряжениях гораздо менее s0,2). Свойство металла сопротивляться усталости называют выносливостью.

Испытания на усталость проводят при переменных напряжениях. Цикл напряжения – это совокупность переменных значений напряжений за один период их изменения.(рисунок 8в)

Рисунок 8 – Схема циклического нагружения

Цикл характеризуется коэффициентом асимметрии: R = smin/smax . При

R = -1 цикл симметричный, при R ¹ -1 – асимметричный.

В результате испытаний определяют предел выносливости.

Предел выносливости sR– наибольшее значение максимального напряжения цикла, при действии которого не происходит усталостного разрушения образцов после большого или заданного числа циклов нагружения.

Специальные типы нагружения. Методы испытания на износ, на обрабатываемость резанием, испытания сварных соединений, технологические испытания при различных температурах и в различных рабочих средах, моделирующие условия эксплуатации деталей.

Лекция № 28. Пластическая деформация и разрушение металлов и сплавов

Деформацией называется изменение размеров и формы тела под действием внешних усилий. Деформации подразделяют на упругие и пластические. Упругие деформации исчезают, а, пластические остаются после окончания действия приложенных сил. В основе упругих деформаций лежат обратимые смещения атомов металлов от положений равновесия; в основе пластических — необратимые перемещения атомов на значительные расстояния от исходных положений равновесия.

Способность металлов пластически деформироваться называется пластичностью. При пластическом деформировании металла одновременно с изменением формы меняется ряд свойств, в частности, при холодном деформировании повышается прочность. Пластичность обеспечивает конструкционную прочность деталей под нагрузкой и нейтрализует влияние концентраторов напряжений.

|

|

|

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!