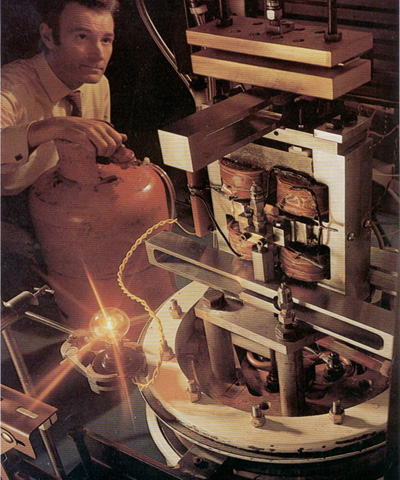

Постоянный мировой рост цен на углеводородные энергоносители, открывает широкую дорогу устройствам, преобразующим внешнее тепло в механическую и электрическую энергию. Подобные установки работают по циклу Стирлинга и известны уже достаточно давно. Однако сегодня их производство весьма мало по сравнению с двигателями внутреннего сгорания. Это обусловлено сложностью конструкции, высокими требованиями к материалам деталей и соответственно высокой ценой конечного продукта. К тому же, все эти двигатели имеют поршневую модель, что влечет за собой множественные потери полезной работы на трение в механизме привода. Изучив недостатки двигателей Стирлинга с поршневой группой, еще в 60-х годах прошлого века, группой английских ученых, из центра атомной энергии в Харуэлле (Англия), была разработана новая концепция двигателя рис.1.

Рис.1 Термомеханический генератор

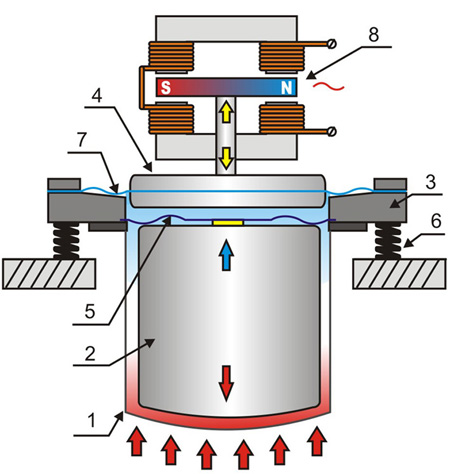

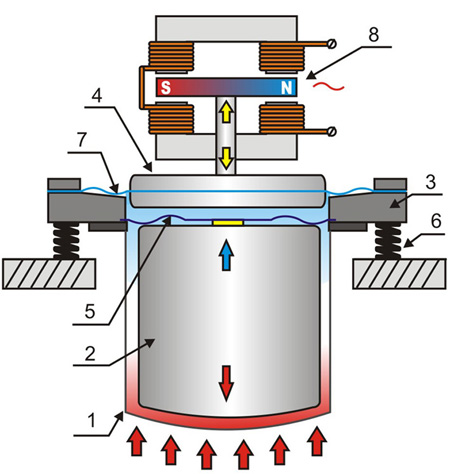

Вместо рабочего поршня они поставили металлическую мембрану из пружинной стали рис.2.

Рис.2 Схема термомеханического генератора

1 – нагреватель, 2 – вытеснитель, 3 – корпус, 4 – рабочая мембрана, 5 – пружина вытеснителя, 6 – пружинный подвес корпуса, 7 – пружинная поверхность рабочей мембраны, 8 – линейный генератор

Она совершает колебания под действием изменяющегося давления рабочего тела. С мембраной жестко связан постоянный магнит, который колеблется в обмотке генератора, возбуждая переменный электрический ток. Фактически машина состоит из вытеснителя и рабочей мембраны, которые пружинно подвешены относительно корпуса. Все движущиеся детали двигателя совершают резонансные колебания с частотой, равной собственной частоте колебаний установки, но смещены по фазе. Фазовый сдвиг между вытеснителем и рабочей мембраной очень важен для установления положительной обратной связи.

В результате, получилась очень простая и надежная схема, которая к тому же, легко герметизируется и имеет длительный ресурс работы (более 100000 часов).

Важной особенностью такой конструкции является ее самозапуск при достижении определенного градиента температур между нагревателем и холодильником. Это объясняется тем, что между основными деталями двигателя нет трения скольжения и они легко выходят из равновесия. Все это сильно удешевляет конструкцию.

Однако, ни одна из ведущих компаний по производству стирлинг-генераторов не использует эту схему в своих изделиях. Это обусловлено тем, что преобразование механических низкоамплитудных колебаний в электричество, при помощи линейного генератора, не так эффективно, как преобразование кругового движения в генераторе вращения. И это верно, но если не гнаться за высокой мощностью установки и использовать дармовое тепло, то подобная конструкция находится вне конкуренции.

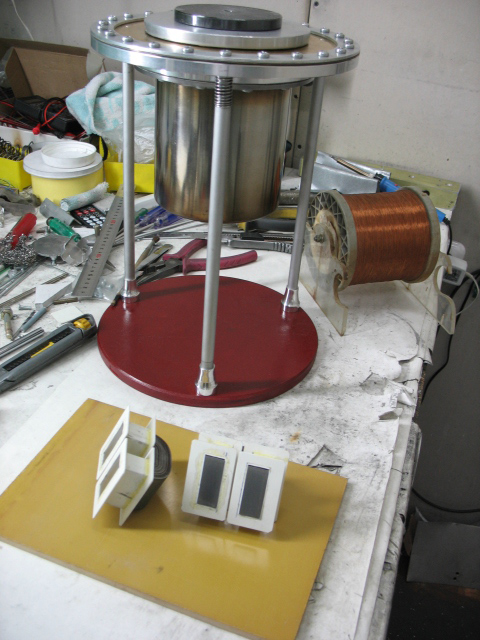

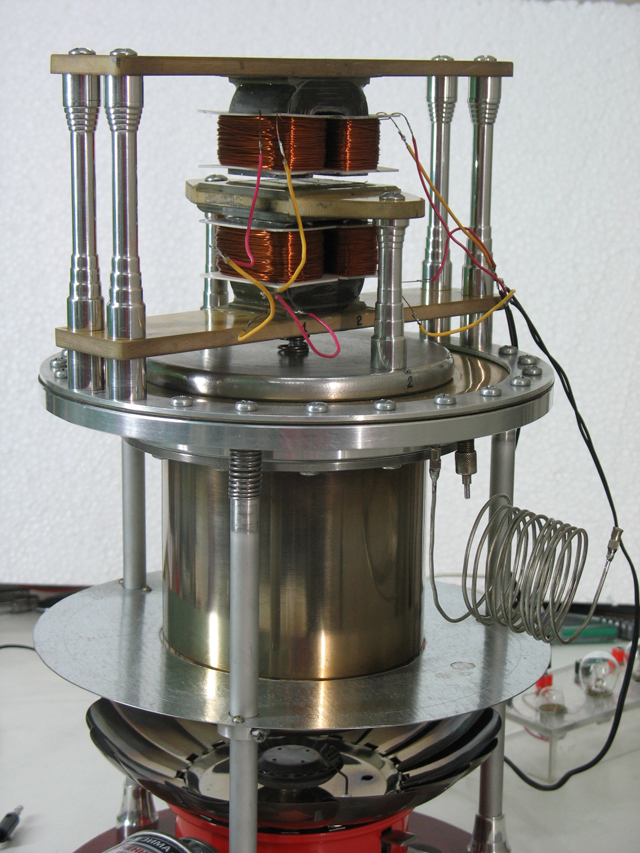

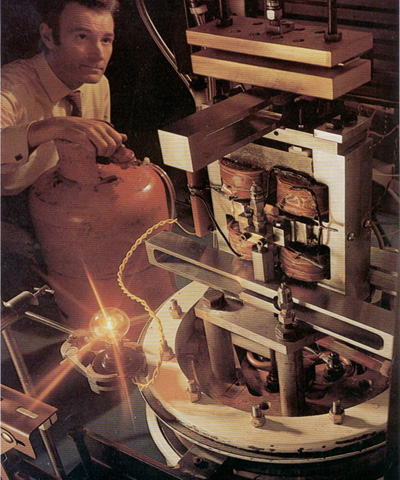

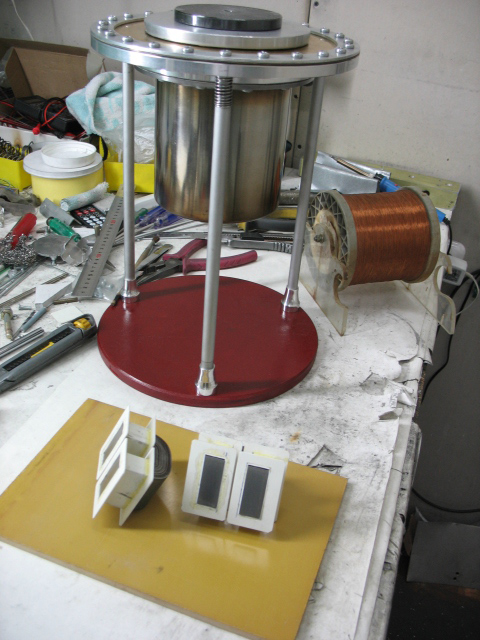

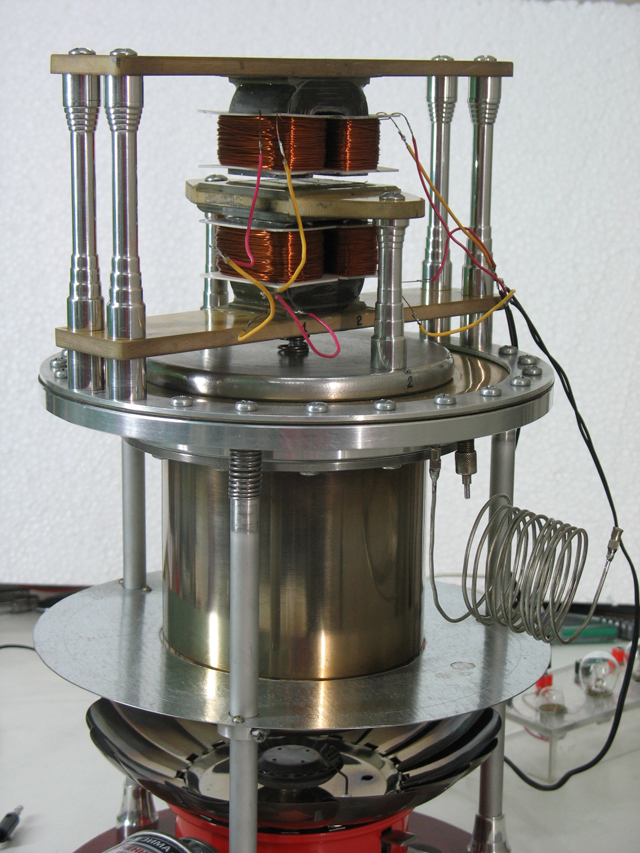

Мной был изготовлен опытный образец такого термомеханического генератора с подводом тепла от газовой горелки Рис. 3.

Рис. 3 Опытная модель термомеханического генератора

На базе этой модели был проведен ряд исследований направленных на изучение принципа и параметров работы двигателя. Для превращения механических колебаний рабочей мембраны в электрическую энергию, был установлен линейный генератор особой конструкции. Его задача заключалась в преобразовании колебаний с амплитудой не более одного миллиметра. На рис.2 показана схема такого генератора. Постоянный магнит 8, соединенный кронштейном с пятаком рабочей мембраны 4, совершает колебания между двумя подковообразными сердечниками, из трансформаторного железа. На каждом из них установлено по две катушки индуктивности, которые можно соединять параллельно или последовательно, тем самым варьируя выходное напряжение и ток.

Эффективность такого линейного генератора главным образом зависит от частоты колебаний рабочей мембраны и минимального расстояния между сердечниками и магнитом. Чем выше частота и меньше зазор – тем лучше для генератора. Однако, проведя многочисленные эксперименты, оказалось, что с ростом частоты – уменьшается амплитуда колебаний рабочей мембраны, что увеличивает зазор между магнитом и сердечниками, а это снижает производительность генератора. В свою очередь, желание максимально снизить зазор влечет за собой прилипание и стук магнита о сердечник, что приводит к не стабильной работе и остановке.

Учитывая вышесказанное, мной было принято решение - определить опытным путем максимально возможную рабочую частоту имеющейся установки и уже под нее настроить оптимальный зазор в генераторе. Что и было сделано.

Основным условием устойчивой работы такой установки является наличие общей частоты колебаний для всех движущихся деталей. Другими словами, желательно чтобы резонансные частоты этих деталей были близки. В свою очередь, частота колебаний зависит от массы детали и жесткости ее подвеса, что выражается формулой:

,

,

где k – жесткость пружины подвеса;

m – масса детали.

Отсюда следует, что частоту легко изменить меняя массу детали.

Допустим, необходимо спроектировать установку, работающую на определенной частоте. Тогда критерием ее оптимизации будет изготовление каждой движущейся детали, с такой массой и жесткостью подвеса, которые обеспечат свободные колебания на частоте близкой к заданной. А это значит, что для максимального преобразования тепловой энергии в механическую, корпус двигателя, вытеснитель и рабочая мембрана, должны обладать близкими резонансными частотами. Главной деталью, задающей основную частоту колебаний двигателя, является вытеснитель. Он перемещает рабочее тело от нагревателя к холодильнику. От его правильной работы зависит стабильность работы всей установки. Между вытеснителем и рабочей мембраной нужно установить положительную обратную связь. Поэтому их частоты колебаний отличаются по фазе, вытеснитель обгоняет мембрану на 90 – 110 °С.

Сравнительно малая выходная мощность этой установки объясняется тем, что рабочее тело – воздух, изначально находится при атмосферном давлении. При такой малой плотности, несмотря на достаточно большие габариты, не получается достичь значительного перепада давления внутри двигателя. А ведь давление это и есть мощность. Но эта проблема касается абсолютно всех машин Стирлинга, работающих на атмосферном давлении. Главным образом, такие установки строились еще в конце 18-ого века, когда не знали, что существует практически прямолинейная зависимость увеличения мощности двигателей Стирлинга от плотности рабочего тела. Сегодня, давление в современных установках доходит до 200 атм., что является серьезной проблемой для конструкторов. Приходится надежно герметизировать и укреплять корпус двигателя, что увеличивает габариты и общую массу.

Следующим шагом в направлении модернизации установки, планируется герметизация двигателя со стороны линейного генератора и поднятие давления до 10 атм. Это позволит увеличить выходную мощность в несколько раз, при тех же тепловых затратах.

После многочисленных опытов и экспериментов, мной были сделаны выводы относительно положительных и отрицательных сторон термомеханического генератора.

Самый большой плюс этой конструкции в ее простоте и невысокой цене изготовления деталей. Сегодня, именно дорогая цена классических схем Стирлинг-генераторов мешает их широкому распространению на рынке.

Несомненным достоинством является огромный ресурс работы такого двигателя. Ведь отсутствие механического трения между движущимися деталями делает его практически “вечным”.

Еще одним полезным свойством, терморезонансного двигателя, можно считать его способность к самозапуску при нагреве до определенной температуры. Эта особенность значительно упрощает конструкцию, чем не могут похвастаться поршневые машины.

Такой двигатель легко герметизируется вместе с генератором и не требует частого обслуживания, что позволяет устанавливать его в труднодоступных местах.

Термомеханический двигатель с резонансным принципом работы способен преобразовывать тепло в механическую работу в широком диапазоне температур. Чем выше разница температур между нагревателем и холодильником - тем выше частота работы двигателя. На низких частотах выгодно использовать эту установку как водяной насос, а на высоких – как генератор.

К недостаткам такого двигателя можно отнести сравнительно не большой КПД преобразования тепла в механическую работу, не более 10%. Это связано с отсутствием регенератора и малым, частым ходом вытеснителя, что не позволяет использовать большой объем рабочего тела, как у поршневых машин. Это является главным препятствием для постройки мощных Стирлинг-генераторов по этой схеме.

Такой же малый ход рабочей мембраны(1-2 мм) не позволяет сделать высокоэффективным линейный генератор. Поскольку колебания магнита между сердечниками с катушками, не приводят к полному исчезновению магнитного поля при смене его на противоположное направление, как в генераторах вращения.

Еще одной неприятной особенностью такой конструкции является изменение частоты работы двигателя в зависимости от количества подводимого тепла. С повышением градиента температур между нагревателем и холодильником частота увеличивается и наоборот. Это значит, что на заданный режим работы установка выходит не сразу, а когда установится определенный температурный режим. Получается, что стабильность работы двигателя в заданном режиме зависит от стабильности подвода тепла, что не всегда можно обеспечить простыми способами.

Все эти недостатки были выявлены при проведении экспериментов над опытной моделью сделанной авторами по образу и подобию Харуэльской установки. Теперь стало понятно почему эта схема не получила дальнейшего практического применения. Главным образом из-за малого КПД преобразования тепла в механическую работу и не эффективного линейного генератора. Если попытаться устранить эти недостатки, то терморезонансная конструкция двигателя Стирлинга получит отличный шанс на новую жизнь.

Мной уже найден ряд конструкторских решений, направленных на значительное повышение производительности этого двигателя.

Используя современные материалы и методы машинной обработки, появилась возможность сделать высокоэффективный нагреватель и регенератор. По предварительным расчетам это должно повысить КПД преобразования тепла в работу до 30%.

Также, есть предложение внести изменения в механизм привода вытеснителя, который в исходной конструкции имеет весьма малый ход и как следствие задействуется малый объем рабочего тела.

Но главные перемены ожидаются в устройстве, преобразующем колебания рабочей мембраны в электричество. Это будет новый тип линейного генератора, имеющий оригинальную конструкцию не встречающуюся ранее. После изготовления пробной модели планируется подача заявки на патент. Новый генератор позволит максимально превратить механические колебания в электроэнергию, с КПД доходящим до 90%. В отличие от старого генератора, теперь отпадет необходимость контролировать положение магнита относительно сердечника с катушками, предотвращая биение, что являлось главной причиной нестабильной работы двигателя. Зазор между магнитом и сердечником будет сведен к минимуму, как у генераторов вращения, что улучшит замыкание магнитного потока в магнитопроводе и повысит ЭДС.

Эти и другие доработки, по моему мнению, позволят машинам с резонансным принципом работы найти своего потребителя.

Белецкий И. Л. – аспирант кафедры «Энергосбережения и нетрадиционных источников энергии» Севастопольского национального университета ядерной энергии и промышленности.

Литература

1. Г. Ридер Двигатели Стирлинга [Текст]: моногр./ Г.Т. Ридер, Ч.К. Хупер. – пер. с англ. Москва, 1986. – 464с.

2. Г. Уокер Двигатели Стирлинга [Текст]: моногр./ Г. Уокер. – пер. с англ. – Москва, 1985. - 408с.

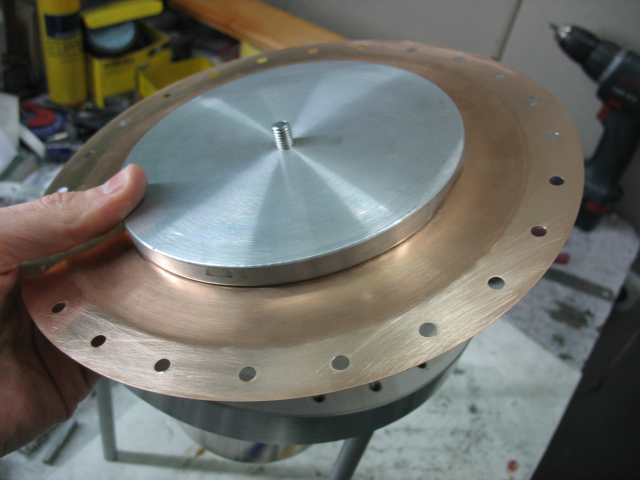

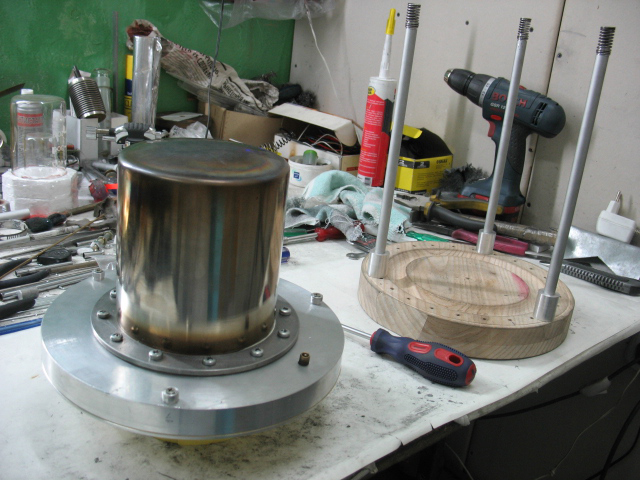

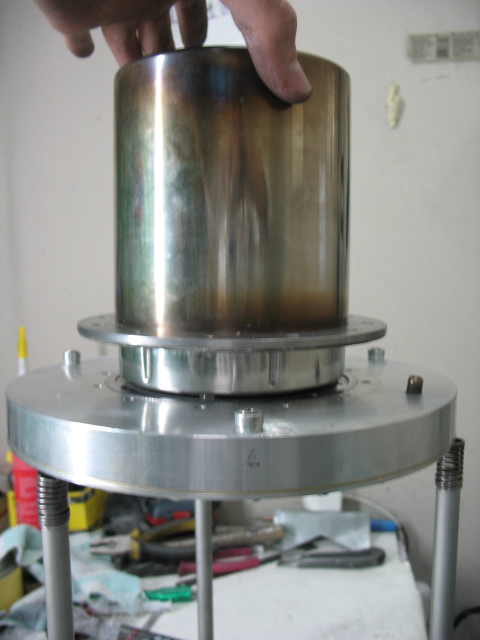

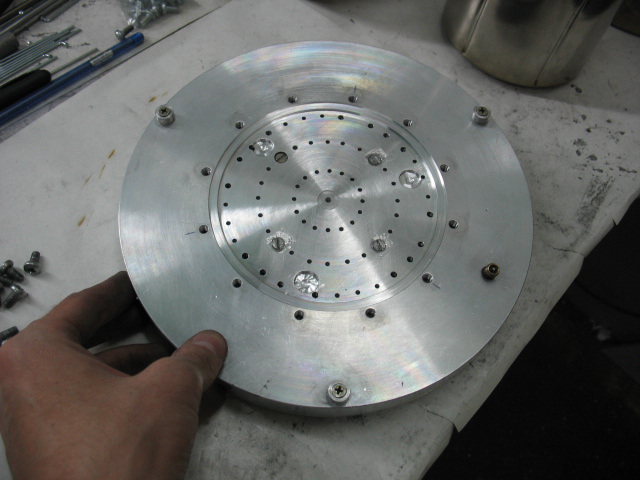

На изготовление этой модели термомеханического генератора у меня ушел целый год. Хочу показать некоторые фото которые я делал по ходу сборки двигателя.

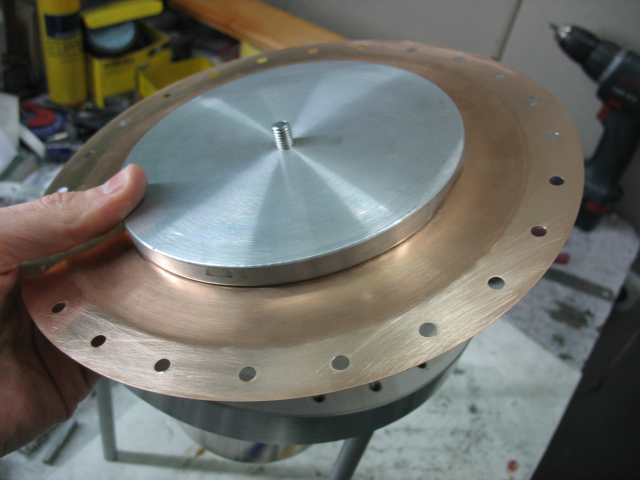

Рабочая мембрана

Головка нагрева

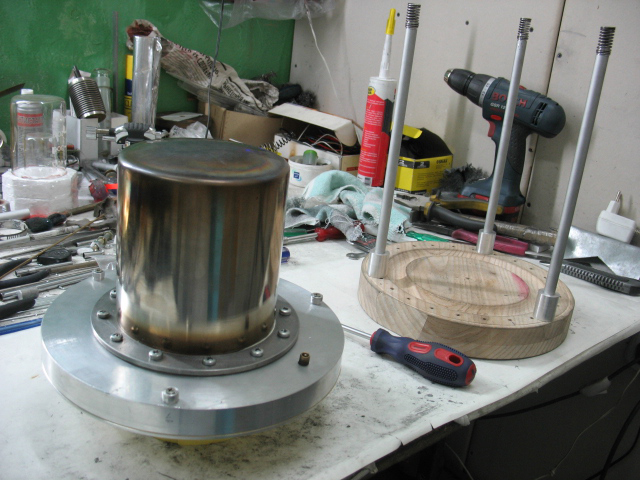

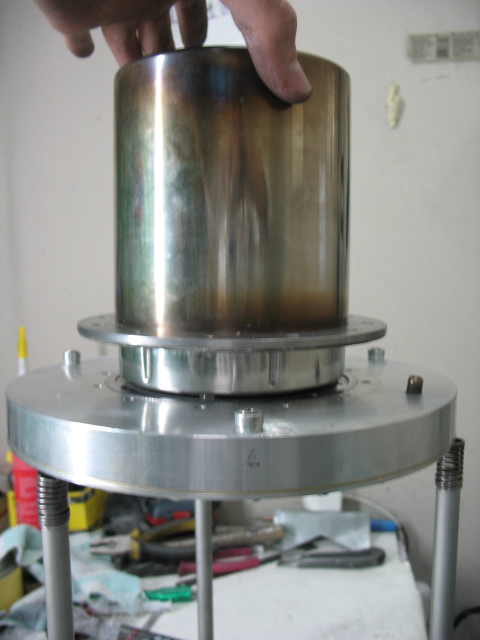

Вытеснитель с пружиной

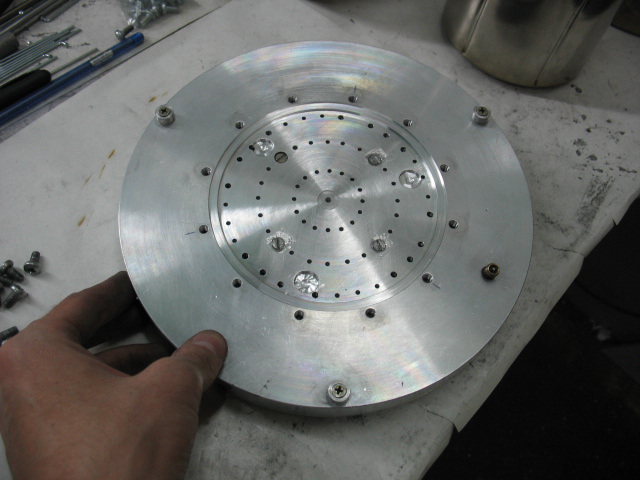

Корпус

,

,