4

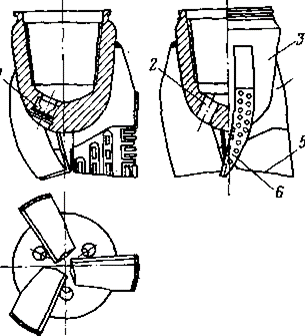

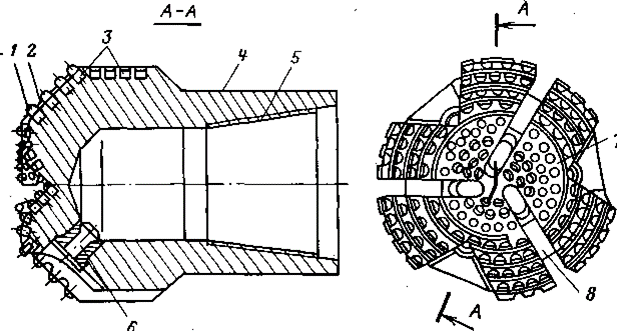

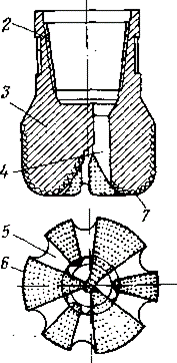

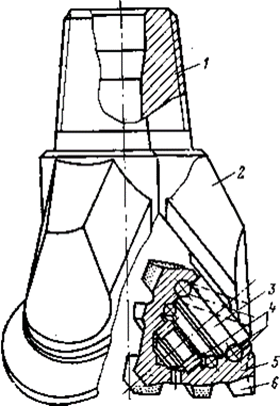

Рис. 1. Трехлопастное долото

Конструкция трехлопастного долота приведена на рис. 1. К стальному корпусу 3 приварены три лопасти 4. Буровой раствор для очистки забоя подается через промывочные отверстия 2, которые в отдельных случаях могут быть оснащены сменными гидромониторными минералокерамическими насадками 1 (долота с гидромониторной системой промывки).

Установка в промывочных отверстиях профилированных насадок расчетного диаметра позволяет сформировать высокоскоростные струи (100 м/с), направить их на заданные участки забоя, что улучшает его очистку и способствует разрушению пород.

Рабочие 5 и калибрующие 6 поверхности лопастей для повышения износостойкости армируются зернистым (методом наплавки) и литым (методом пайки) карбидом вольфрама (твердым сплавом). На корпусе долота нарезается замковая резьба для соединения с бурильной колонной.

Аналогичную конструкцию имеет двухлопастное долото, которое изготовляется цельнокованым. Двухлопастные (2JI) долота выпускаются наружным диаметром 76-161 мм, трехлопастные- 118-445 мм.

Под действием осевого усилия лопасть внедряется в горную породу, а крутящий момент заставляет лопасть перемещаться относительно оси долота. При совместном их действии все точки лопастного долота (за исключением точек, расположенных на оси вращения долота) при бурении перемещаются по пространственной спирали со скоростью, линейное значение которой увеличивается с удалением от оси долота.

В центральной части долота окружная скорость и окружное усилие равны нулю, в связи с чем условия для разрушения горной породы резко ухудшаются.

Анализ конструкции и характера взаимодействия вооружения лопастных долот с породой позволяют отметить следующее:

а) непрерывно-прерывистый, контакт вооружения с горной породой позволяет реализовать большие значения сдвиговых деформаций в горной породе, что особенно важно при разрушении высокопластичных мягких горных пород;

б) большая контактная поверхность позволяет бурить только в мягких породах;

в) незначительное вооружение армированных рабочих поверхностей лопастей обусловливает быстрый износ и возможность бурения в малоабразивных породах;

г) непрерывно-прерывистый контакт вооружения с горной породой при высокой энергетической загрузке (бурение в твердых породах, при больших окружных скоростях) приводит к перегреву и интенсивному износу вооружения.

Поэтому лопастные долота эффективно применяются при бурении в мягких высокопластичных горных породах с ограниченными окружными скоростями (обычно при роторном способе бурения).

Лопасти долота изготовляют из стали марки 40. Рабочие и калибрующие поверхности армируют твердым сплавом. Износу подвергаются промывочные отверстия (гидроабразивный износ), калибрующие поверхности (уменьшение диаметра) и рабочие поверхности лопастей (затупление и снижение режущей способности). С увеличением абразивности разбуриваемых горных пород, ухудшением очистки забоя и бурового раствора от шлама скорость износа всех элементов возрастает.

Для уменьшения износа промывочных отверстий с обычной системой промывки кромки отверстий наплавляют зерновым твердым сплавом. Для снижения износа гидромониторной системы промывки важна герметичность крепления насадок в корпусе долота.

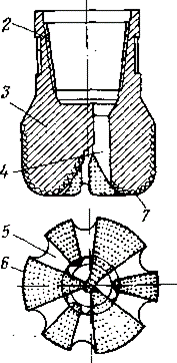

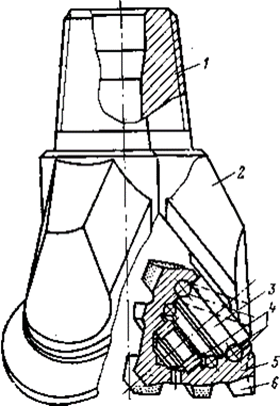

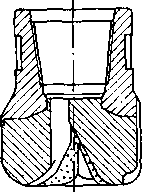

Рис. 2. Алмазное радиальное долото Рис. 3. Алмазное радиально-спиральное долото

Конструкция алмазного долота приведена на рис. 2-3. Стальной корпус 1 с присоединительной резьбой 2 по всей поверхности контакта спаян с матрицей 3. Матрицы изготовляют из композиционного материала, основным износостойким компонентом которого являются зерна карбида вольфрама.

Промывочные отверстия 4 в матрице выходят на торцовую часть долота и переходят в промывочные каналы 5. Последние делят поверхность матрицы на секторы 6. На рабочей 7 и калибрующей 8 поверхностях секторов матрицы по определенной схеме размещены и закреплены алмазы 9.

Алмазы закрепляют в процессе изготовления матрицы методами порошковой металлургии (совместное формирование, прессование и спекание в графитовой форме композиции матрицы и алмазов, расположенных на «дне» формы по заданной схеме). После изготовления долота вылет алмазов над рабочей поверхностью матрицы составляет 0,1-0,25 их диаметра.

Профиль рабочей поверхности секторов матрицы может быть выпукло-вогнутым, двояко конусным, ступенчато-конусным. Для всех названных форм общим является наличие в центральной части долота прямого конуса, который совместно с калибрующей поверхностью стабилизирует работу долота и траекторию ствола скважины.

Алмазные долота изготовляют с секторами (промывочными каналами) радиальной (рис.2) и радиально-спиральной (рис.3) форм. Последние рекомендуются для высокооборотного способа бурения. Помимо основных (между секторами) на поверхности секторов могут быть предусмотрены дополнительные промывочные каналы, которые имеют выход в кольцевое пространство. Выход в основной промывочный канал может иметь лишь часть дополнительных промывочных каналов, что наряду с другими конструктивными решениями позволяет регулировать и управлять распределением давления и направлением потоков бурового раствора по участкам рабочих поверхностей секторов для улучшения выноса шлама и охлаждения резцов и матрицы.

Алмазы на рабочих и калибрующих поверхностях секторов размещаются по определенной схеме: шахматной, радиальной, спиральной.

Алмазное долото радиально-спиральной формы с однослойным размещением алмазов на поверхности (рис. 3). Для изготовления таких долот применяют сравнительно крупные алмазы 0,05-0,4 карата (карат - единица измерения массы алмазов: 1 карат равен 0,2 г). Диаметр кристалла сферической формы в 1 карат равен примерно 4,5 мм.

Для бурения в твердых породах изготовляют долота с объемным размещением мелких (менее 0,02 карата) кристаллов алмаза в матрице (импрегнированные алмазные долота). При изготовлении таких долот кристаллы алмаза в среднем равномерно размещаются в объеме матрицы и являются как бы компонентом ее композиционного состава.

Алмазные долота применяют в чередовании с шарошечными. Из условия вписываемости и проходимости по стволу скважины диаметр алмазных долот несколько меньше (на 1-2 мм) диаметра соответствующих им по конструкции скважины шарошечных долот.

Для изготовления алмазных долот используют природные и синтетические монокристаллы и поликристаллы разной зернистости. Основные преимущества алмаза - высокие микротвердость и теплопроводность. В то же время алмаз имеет низкую ударную вязкость, подвержен хрупкому разрушению при ударных нагрузках. При температуре около 800 °С в кислородсодержащей среде алмаз окисляется. При температуре около 1500°С происходит графитизация алмаза.

Долговечность и эффективность работы алмазных долот зависят от соотношения скоростей износа алмазов и матрицы. Опережающий износ матрицы приводит к выпадению алмазов. Опережающий износ алмазов сопровождается уменьшением зазора между забоем и матрицей, ухудшением условий выноса шлама и охлаждения алмазов, уменьшением механической скорости бурения. Поэтому с увеличением твердости разбуриваемой горной породы износостойкость матрицы повышается, в частности, за счет роста твердости.

Скорость износа матрицы зависит не только от твердости, но и от абразивности горной породы. Если регулированием состава композиции достигается необходимое соотношение в скоростях износа матрицы и алмазов при разбуривании малоабразивных пород, то в абразивных породах матрица изнашивается с опережением. Низкая ударная вязкость алмаза и интенсивный износ матрицы вабразивных породах ограничивают область применения алмазных долот. Их используют при бурении нетрещиноватых, не содержащих окремнений, малоабразивных пород различной твердости.

Алмазы изнашиваются в основном вследствие перегрева (окисление, графитизация), усталостного и термоусталостногомикровыкрашивания. Кроме того, выход долота из строя может быть связан с разрушением (выкрашиванием) алмазов при их взаимодействии с оголенными и выпавшими алмазами, с окрем- нением, трещинами, кусками металла и породы на забое. Распределение износа по поверхности долота, как правило неравномерно. Наиболее характерен локальный, кольцевой износ. Природа кольцевого износа до конца не выяснена. На развитие кольцевого износа влияют неравномерная теплоэнергетическая загрузка резцов по радиусу долота, попадание на забой инородных предметов (куски металла) и выпавших резцов.

Перед спуском алмазного долота необходимо подготовить ствол (обеспечить проходимость долота, ликвидировать уступы) и забой (обеспечить чистоту).

Алмазное долото спускают плавно, без посадок. Иногда для предохранения разрушения алмазов в обсадной колонне и при возможных посадках на уступы перед спуском долото заключают в защитную латунную оболочку, разрушаемую при бурении. После достижения забоя долото прирабатывается при ограниченной нагрузке до придания забою формы в соответствии с профилем рабочей поверхности алмазного долота.

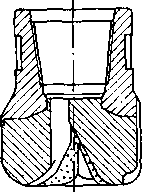

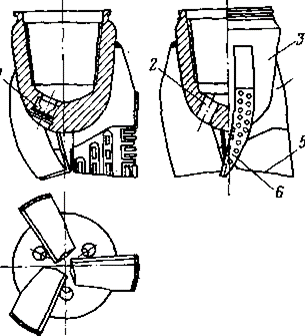

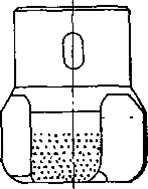

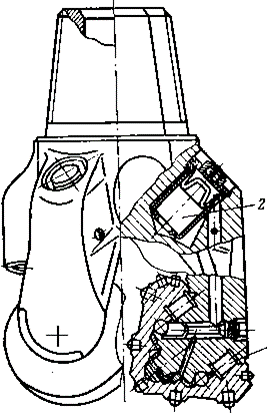

Особая разновидность алмазных долот, разработанных Институтом сверхтвердых материалов (ИСМ),- долота типа ИСМ. На рис. 4 приведена конструкция секторного долота типа ИСМ. Кроме секторного исполнения, долота типа ИСМ выпускаются в лопастном варианте, в том числе и с гидромониторной системой промывки.

Стальной корпус 4 с присоединительной замковой резьбой 5 на торцовой профильной рабочей поверхности 2 и на калибрующей поверхности 3 имеет вставки 1 из сверхтвердого композиционного материалаславутич.

Рис. 4 Долото типа ИСМ

Буровой раствор из промывочных отверстий 6 поступает в основные и дополнительные промывочные каналы 8. Основные промывочные каналы делят всю рабочую и калибрующую поверхности долота на секторы 7.

На обратном конусе вставки размещены по спирали, на поверхности конуса проточена спиральная канавка для дополнительной циркуляции бурового раствора, выноса шлама и охлаждения вставок.Вылет вставок над рабочей поверхностью корпуса составляет 3-5 мм. На калибрующей поверхности вставки утоплены. Для оснащения долот применяют цилиндрические вставки диаметром 8-12 мм с плоскими, полусферическими и клиновыми рабочими торцами. Вставки в корпусе долота припаивают в гнездах.

В состав сверхтвердого материала славутич входят синтетические или природные алмазные кристаллы зернистостью 0,1- 0,8 мм, равномерно распределенные по объему, карбиды вольфрама, связка. Вставки изготовляют методами порошковой металлургии.Породы средней твердости и твердые разрушаются лишь микрорезанием зернами алмазов, обнаженных на торцовых поверхностях вставок, что ограничивает механическую скорость до 1-3 м/ч. При бурении в мягких породах вставки работают как резцы, осуществляя резание и скалывание. Особенности эксплуатации долот типа ИСМ и характер их износа аналогичны алмазным долотам.

Опыт эксплуатации долот типа ИСМ в последнее десятилетие показал их высокую эффективность в определенных условиях (бурение на больших глубинах в мягких и средней тведости малоабразивных породах). Основные недостатки этих долот во многом совпадают с недостатками алмазных. Кроме того, еще не решена задача по дальнейшему повышению износостойкости корпуса долот типа ИСМ гидроабразивному изнашиванию. Оснащение долот вставками оптимальной геометрии и отработка их при режимах, обеспечивающих макрорезание и скалывание породы, позволят резко увеличить механическую скорость и улучшить технико-экономические показатели (Середа Н. Г).

Шарошечные долота

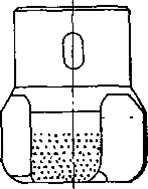

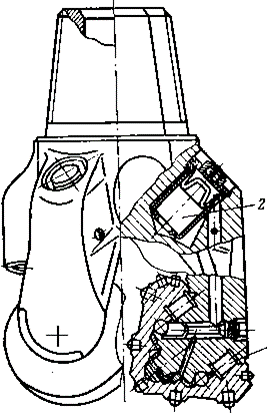

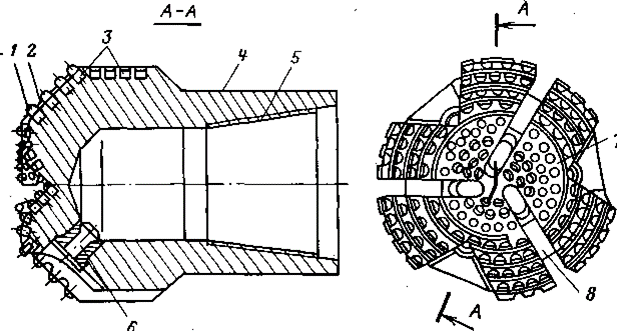

Для бурения сплошным забоем применяются одно-, двух- и трехшарошечные долота. Конструкция трехшарошечного долота с центральной промывкой и с фрезерованными (стальными) зубьями приведена на рис. 5.

Рис. 5. Трехшарошечные долота

Три лапы 2 сваривают между собой. На верхнем конце конструкции нарезана замковая присоединительная резьба 1. Каждая лапа в нижней части завершается цапфой 3, на которой проточены беговые дорожки под шарики и ролики. На цапфе через систему подшипников 4 устанавливается шарошка 5 с беговыми дорожками.

Беговые дорожки цапфы, шарошки и тела качения без сепараторов составляют опору шарошки. Помимо подшипников качения опора может включать подшипники скольжения и торцовую пяту. Полость опоры после изготовления долота заполняют консистентной смазкой. Тело шарошки оснащено фрезерованными стальными зубьями 6, размещенными по венцам. На торце со стороны присоединительной резьбы выбиваются шифр долота, его порядковый номер, год изготовления (Мавлютов М.Р.).

Шарошечные долота изготовляют как с центральной, так и с боковой системой промывки. При боковой системе буровой раствор через отверстия в лапах (одно отверстие в каждой лапе) направляется на периферийную часть забоя под набегающую шарошку. Если отверстия в лапах оснащены гидромониторными насадками, то долото имеет гидромониторную систему промывки.

При промывке через центральную насадку лучше очищаются от шлама центр забоя и вершины шарошек. Боковая промывка улучшает очистку забоя. Наиболее эффективна боковая промывка в гидромониторном исполнении, когда высокоскоростные (100 м/с и выше) струи обеспечивают лучшую очистку забоя, удаляют ядра разрушения и доразрушают уже подвергшиеся механическому воздействию участии забоя, а мягкие породы разрушаются непосредственна струей.

Если перепад давления в долотах с центральной промывкой составляет 0,5-1,5 МПа, то в долотах с гидромониторной системой промывки он увеличивается на порядок. Поэтому при применении гидромониторных долот возрастают требования к прочности и герметичности всех элементов циркуляционной системы, включая и сварные швы долота, к оборудованию (насосы, манифольд, шланг), рассчитанному на высокое давление. Кроме того, высокоскоростное течение жидкости способствует гидроабразивному износу насадок, узлов их крепления, тел шарошек. Для уменьшения скорости изнашивания содержание твердой фазы в буровом растворе должно быть минимальным, что определяется как составом раствора, так и эффективностью работы системы очистки.

Опора шарошек - наиболее ответственный узел шарошечных долот, стойкость которого чаще всего определяет долговечность долот в целом. Опора воспринимает радиальные и осевые нагрузки (по отношению к цапфе). По абсолютному значению радиальные нагрузки превосходят осевые. Последние воспринимаются опорой шарошек и действуют как от центра долота к периферии, так и от периферии к центру.

Опора шарошек в зависимости от типоразмера долот конструируется из различных сочетаний шариковых (Ш) и роликовых (Р) подшипников качения и подшипников скольжения (С). При любом сочетании шариковый замковый подшипник, фиксирующий положение шарошки на цапфе, воспринимает двусторонние осевые и радиальные нагрузки. У шарикового подшипника небольшая контактная поверхность, вследствие чего удельные нагрузки велики. Это способствует изнашиванию подшипника.

Роликовый подшипник, имея большую контактную поверхность, по грузоподъемности превосходит шариковый, но он воспринимает только радиальные нагрузки и часто менее надежен в работе при высокооборотном бурении. Наибольшей грузоподъемностью по радиальным нагрузкам обладает подшипник скольжения, надежно работающий при ограниченных окружных скоростях и частотах вращения. Если конструкция опоры обеспечивает хорошую смазку, то область надежной работы (по допускаемой окружной скорости) подшипника скольжения расширяется. Поэтому их чаще устанавливают на концевом участке цапфы, где радиус и окружные скорости минимальны, а также в долотах с герметизированной маслонаполненной опорой, предназначенных для низкооборотного бурения.

В конструкции некоторых долот передача осевых усилий, действующих на шарошку от центра к периферии, предусмотрена через пяту на торце цапфы.

Частичная разгрузка подшипников от действия осевых усилий достигается через обратные конусы шарошек.

Для бурения скважин в абразивных и очень твердых породах с целью повышения долговечности вооружения шарошки оснащают вставными твердосплавными зубьями (штырями). Такие долота часто называются штыревыми. Вставные зубья закрепляются в теле шарошки методом прессования.

В твердых горных породах, перемежающихся с очень твердыми (крепкими), бурят долотами, шарошки которых имеют комбинированное вооружение из фрезерованных стальных и вставных твердосплавных зубьев.

Шарошечные долота диаметром 76-490 мм делятся на одношарошечные (I), двухшарошечные (II) и трехшарошечные (III). Наибольший объем бурения приходится на трехшарошечные долота диаметрами 190,5 и 215,9 мм.

По расположению и конструкции промывочных или продувочных (у долот для бурения с продувкой воздухом) каналов шарошечные долота делятся на: с центральной промывкой (Ц)с боковой гидромониторной промывкой (Г), с центральной продувкой (П), с боковой продувкой (ПГ).

Опоры шарошек для высокооборотного бурения изготовляют на подшипниках качения (В), для низкооборотного бурения - на одном подшипнике скольжения и подшипниках качения (Н) и на двух и более подшипниках скольжения и подшипниках качения (А). Выпускаются долота с открытой опорой и с уплотнительными кольцами и резервуарами для смазки (У).

Условное обозначение (шифр) долота Ш-215,9 С-ГНУ,4 расшифровывается следующим образом:

III - трехшарошечное;215,9-диаметр долота, мм; С - тип долота (для бурения пород средней твердости); Г - боковая гидромониторная промывка; НУ - уплотненная маслонаполненная опора для низкооборотного бурения на одном подшипнике скольжения (остальные подшипники качения); 4 - номер заводской модели. В маркировке трехшарошечных долот и долот с центральной промывкой цифра III и буква Ц не указываются (В. И. Мищевич).