Программа отделения

Основой для проектирования плавильного отделения является потребность в жидком металле для выполнения производственной программы цеха. Это определяется по весовым группам отливок, по маркам сплавов и цеху в целом в соответствии с весовыми характеристиками отливок. Общий расход жидкого металла превышает чистый расход на отливку, т.к. металл расходуется также на литники, прибыли, выпора, сливы и всплески.

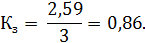

Отношение веса готовой отливки к общему расходу металла на неё характеризует технологический выход годного (ТВГ), который определяется для каждой отливки в весовых группах.

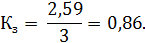

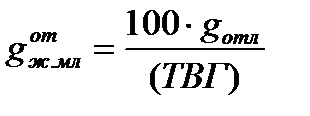

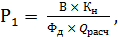

Расход жидкого металла на каждую отливку определяется отношением, т [7]:

, (5)

, (5)

гдеgот – номинальный вес отливки, кг.

ТВГ – технологический выход годного для отливки, ТВГ = 60 %.

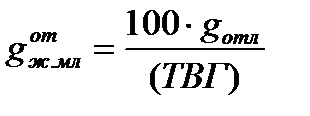

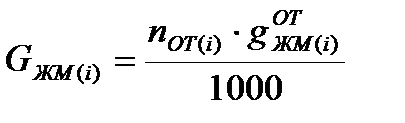

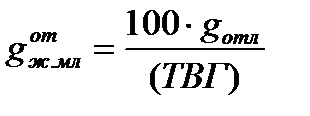

Количество жидкого металла, потребное на годовое производство каждой из отливок, т [7]:

(6)

(6)

Таблица 7 – Технологическая ведомость расхода жидкого металла

| №

| Наименование отливки

| Номинальный вес отливки, кг

| Технологический выход годного, %

| Расход жидкого металла на 1 отливку, кг

| Количество отливок на годовую программу с учетом брака, шт

| Годовой расход жидкого металла на 1 отливку, т

|

| 1

| Корпус 029

| 179,2

| 60

| 298,6

| 1030

| 307,588

|

| 2

| Крышка

| 102,5

| 60

| 170,8

| 2774

| 473,799

|

| 3

| Корпус 059

| 21,51

| 60

| 36

| 1030

| 37,08

|

| 4

| Вилка трансмиссии

| 0,74

| 60

| 1,23

| 410811

| 506,592

|

| 5

| Корпус 081

| 137

| 60

| 228,3

| 10300

| 2351,490

|

| 6

| Корпус 201

| 139,5

| 60

| 232,5

| 2266

| 526,845

|

| 7

| Корпус КПП

| 130

| 60

| 216,6

| 15667

| 3393

|

| 8

| Картер

| 130

| 60

| 216,6

| 381

| 82,546

|

| 9

| Корпус 401

| 141

| 60

| 235

| 2266

| 532,510

|

| 10

| Корпус подвески

| 56

| 60

| 93,3

| 8240

| 768,792

|

| 11

| Кронштейн правый

| 44

| 60

| 73,3

| 6180

| 452,994

|

| 12

| Кронштейн левый

| 40,5

| 60

| 67,5

| 6180

| 417

|

| 13

| Стойка левая

| 72,5

| 60

| 120,8

| 4119

| 52,723

|

| 14

| Стойка правая

| 75,2

| 60

| 125,3

| 4120

| 516,373

|

| 15

| Корпус 090

| 90

| 60

| 150

| 28653

| 4297,95

|

| 16

| Опора правая

| 11,11

| 60

| 18,5

| 17510

| 323,935

|

| 17

| Корпус 064

| 105

| 60

| 175

| 8348

| 1279

|

| 18

| Корпус 001-01

| 43

| 60

| 71,6

| 9270

| 663,732

|

На основании данных в таблице 7 составляем баланс металла, указанный в таблице 8.

Таблица 8 – Баланс металла

| №

| Статьи баланса металла

| Сталь 45Л

|

| т

| %

|

| 1

| Годные отливки

| 10000

| 58

|

| 2

| Литники, прибыли, выпоры

| 6356,97

| 37

|

| 3

| Брак отливок

| 515,43

| 3

|

| 4

| Возвратные потери (скрап)

| 343,62

| 2

|

| 5

| Итого жидкого металла

| 17181

| 100

|

| 6

| Безвозвратные потери (угар)

| 515,43

| 3

|

| 7

| Всего шихты

| 17696,43

|

|

| 8

| Выход годного от металлозавалки

| 9910

| 56

|

Проектирование формовочно-заливочно-выбивного отделения.

Основные операции которые производятся в формовочном отделении:

· изготовление полуформ.

· изготовление и простановка стержней.

· сборка форм.

· заливка форм.

Программа формовочного отделения

Формовочное оборудование выбирают исходя от технологического процесса способа уплотнения, объема производства отливок, необходимому размеру литейной формы.

Так как имеем крупносерийное производство, которое будет постоянно расширятся и модернизироваться, есть смысл прибегнуть к установке механизированной формовочной линии. Потому что исходя из статистики современной экономики, малые литейные цеха будут неконкурентоспособными, и все заказы будут приходить на данное производство[9].

В таблице 13 приведена расчетная ведомость формовочного отделения.

Таблица 13 - Расчетная ведомость формовочного отделения

| №

п/п

| Наименование отливки

| Марка стали

| Кол-во отливок в форме

| Количество в год

|

| Отливок

| форм

|

| 1

| Корпус 029

| Сталь 45Л

| 4

| 1000

| 250

|

| 2

| Крышка

| Сталь 45Л

| 2

| 2693

| 1347

|

| 3

| Корпус 059

| Сталь 45Л

| 8

| 1000

| 125

|

| 4

| Вилка трансмиссии

| Сталь 45Л

| 1

| 410811

| 68469

|

| 5

| Корпус 081

| Сталь 45Л

| 2

| 10000

| 5000

|

| 6

| Корпус 201

| Сталь 45Л

| 2

| 2200

| 1100

|

| 7

| Корпус КПП

| Сталь 45Л

| 1

| 15210

| 15210

|

| 8

| Картер

| Сталь 45Л

| 2

| 370

| 185

|

| 9

| Корпус 401

| Сталь 45Л

| 1

| 2200

| 2200

|

| 10

| Корпус подвески

| Сталь 45Л

| 6

| 8000

| 1334

|

| 11

| Кронштейн правый

| Сталь 45Л

| 4

| 6000

| 1500

|

| 12

| Кронштейн левый

| Сталь 45Л

| 4

| 6000

| 1500

|

| 13

| Стойка левая

| Сталь 45Л

| 2

| 3999

| 2000

|

| 14

| Стойка правая

| Сталь 45Л

| 2

| 4000

| 2000

|

| 15

| Корпус 090

| Сталь 45Л

| 2

| 27819

| 13910

|

| 16

| Опора правая

| Сталь 45Л

| 8

| 17000

| 2125

|

| 17

| Корпус 064

| Сталь 45Л

| 2

| 8105

| 4053

|

| 18

| Корпус 001-1

| Сталь 45Л

| 2

| 9000

| 4500

|

|

| Итого

|

|

| 128596

| 62339

|

Выбор оборудования

Литье после выбивки и охлаждения поступает в очистное отделение по пластинчатому конвейеру. Сначала литье попадает в дробеметный барабан непрерывного действия модели 42322М.

Характеристики дробеметного барабана модели 42322М [10]:

· наибольшая масса очищаемой отливки – 500 кг;

· производительность по стали – 7,0 т/ч;

· габаритные размеры, мм – 7600*4500*7100.

Из барабана отливки поступают на сортировочный стол. Далее детали укладывают в тару и отправляют на склад готовой продукции.

Вспомогательное технологическое оборудование играет существенную роль в организационно-технологическом построении обрубного процесса. К этому оборудованию следует отнести устройства, обеспечивающие ритмичную и производительную работу основного технологического оборудования: загрузочно-разгрузочные механизмы, транспортные устройства рабочих мест, тару, позволяющую осуществлять промежуточное межоперационное хранение отливок и их транспортировку от одной технологической операции к другой.

Всё оборудование должно размещаться согласно принятой последовательности технологических операций. Это обеспечивает наилучшую организацию труда и соблюдение правил техники безопасности и охраны труда.

Очистное отделение обычно располагают непосредственно в литейных цехах в самостоятельных пролетах. Их желательно размещать вблизи формовочно-заливочного отделения. В связи с выделением большого количества пыли и шума обрубное отделение следует отделять от соседних отделений глухими стенами.

Площади обрубного отделения определяются в зависимости от компоновки технологического оборудования при соблюдении норм его расстановки, планировки рабочих мест и установки транспортных средств.

Все формовочные и шихтовые материалы поступают транспортом. Запас шихтовых материалов хранится на складе шихты, рядом с плавильным отделением. Формовочные материалы хранятся в закрытых бункерах рядом со стержневым отделением. Шихта поставляется в плавильное отделение с помощью вагонетки. Доставка песка в смесеприготовительное отделение осуществляется при помощи ленточного транспортера. Для дозировки шихты применяют крановые весы.Вспомогательные отделения цеха включают в себя: ремонтно-механические службы, экспресс лаборатории, цеховые кладовые и комнаты мастеров.Цеховая служба обеспечивает межремонтное обслуживание всего оборудования и приборов цеха в течение всего времени работы оборудования, в связи с чем и определяются функции и состав этой службы.. Число рабочих, обслуживающих оборудование, составляет 52 человек (при работе в две смены). Из них: модельщиков – 14 человека, токарей - 14 человека, электриков- 10 человек, дежурных слесарей – 12 человек.Экспресс - лаборатории служат для оперативного контроля свойств формовочной и стержневой смеси и химического состава жидкого металла. В смесеприготовительном отделении дозирование компонентов корректируется по анализу проб, которые периодически отбираются при приготовлении смесей. Длительность анализа составляет не более 15 минут. Исходя из этого, число лаборантов принимаю два человека.

Программа отделения

Основой для проектирования плавильного отделения является потребность в жидком металле для выполнения производственной программы цеха. Это определяется по весовым группам отливок, по маркам сплавов и цеху в целом в соответствии с весовыми характеристиками отливок. Общий расход жидкого металла превышает чистый расход на отливку, т.к. металл расходуется также на литники, прибыли, выпора, сливы и всплески.

Отношение веса готовой отливки к общему расходу металла на неё характеризует технологический выход годного (ТВГ), который определяется для каждой отливки в весовых группах.

Расход жидкого металла на каждую отливку определяется отношением, т [7]:

, (5)

, (5)

гдеgот – номинальный вес отливки, кг.

ТВГ – технологический выход годного для отливки, ТВГ = 60 %.

Количество жидкого металла, потребное на годовое производство каждой из отливок, т [7]:

(6)

(6)

Таблица 7 – Технологическая ведомость расхода жидкого металла

| №

| Наименование отливки

| Номинальный вес отливки, кг

| Технологический выход годного, %

| Расход жидкого металла на 1 отливку, кг

| Количество отливок на годовую программу с учетом брака, шт

| Годовой расход жидкого металла на 1 отливку, т

|

| 1

| Корпус 029

| 179,2

| 60

| 298,6

| 1030

| 307,588

|

| 2

| Крышка

| 102,5

| 60

| 170,8

| 2774

| 473,799

|

| 3

| Корпус 059

| 21,51

| 60

| 36

| 1030

| 37,08

|

| 4

| Вилка трансмиссии

| 0,74

| 60

| 1,23

| 410811

| 506,592

|

| 5

| Корпус 081

| 137

| 60

| 228,3

| 10300

| 2351,490

|

| 6

| Корпус 201

| 139,5

| 60

| 232,5

| 2266

| 526,845

|

| 7

| Корпус КПП

| 130

| 60

| 216,6

| 15667

| 3393

|

| 8

| Картер

| 130

| 60

| 216,6

| 381

| 82,546

|

| 9

| Корпус 401

| 141

| 60

| 235

| 2266

| 532,510

|

| 10

| Корпус подвески

| 56

| 60

| 93,3

| 8240

| 768,792

|

| 11

| Кронштейн правый

| 44

| 60

| 73,3

| 6180

| 452,994

|

| 12

| Кронштейн левый

| 40,5

| 60

| 67,5

| 6180

| 417

|

| 13

| Стойка левая

| 72,5

| 60

| 120,8

| 4119

| 52,723

|

| 14

| Стойка правая

| 75,2

| 60

| 125,3

| 4120

| 516,373

|

| 15

| Корпус 090

| 90

| 60

| 150

| 28653

| 4297,95

|

| 16

| Опора правая

| 11,11

| 60

| 18,5

| 17510

| 323,935

|

| 17

| Корпус 064

| 105

| 60

| 175

| 8348

| 1279

|

| 18

| Корпус 001-01

| 43

| 60

| 71,6

| 9270

| 663,732

|

На основании данных в таблице 7 составляем баланс металла, указанный в таблице 8.

Таблица 8 – Баланс металла

| №

| Статьи баланса металла

| Сталь 45Л

|

| т

| %

|

| 1

| Годные отливки

| 10000

| 58

|

| 2

| Литники, прибыли, выпоры

| 6356,97

| 37

|

| 3

| Брак отливок

| 515,43

| 3

|

| 4

| Возвратные потери (скрап)

| 343,62

| 2

|

| 5

| Итого жидкого металла

| 17181

| 100

|

| 6

| Безвозвратные потери (угар)

| 515,43

| 3

|

| 7

| Всего шихты

| 17696,43

|

|

| 8

| Выход годного от металлозавалки

| 9910

| 56

|

Выбор плавильного оборудования

Для выбора плавильного оборудования литейного производства необходимо обладать знаниями, широким кругозором, практическим опытом и навыками, знать программу производства (номенклатуру и объемы выпуска металлов, сплавов, отливок или изделий) по конкретной обоснованно выбранной технологии их получения. Качество подготовки, переработки и загрузки исходных материалов определяет решающую роль в выборе плавильного оборудования.

В подавляющем большинстве случаев при плавке металлов и сплавов стоимость шихты составляет до 85% от их себестоимости и оказывает на нее решающее воздействие.

Плавильное оборудование, позволяющее вести плавку с малыми безвозвратными потерями металла, обеспечивает наименьшую стоимость жидкого металла и максимальный выход годной продукции. Это главный принцип выбора плавильного оборудования. Выбираем плавильную печь типа ИСТ.

Плавка черных металлов в индукционных печах имеет ряд преимуществ перед плавкой в дуговых печах, поскольку исключается такой источник загрязнения, как электроды. В индукционных печах тепло выделяется внутри металла, а расплав интенсивно перемешивается за счет возникающих в нем электродинамических усилий. Поэтому во всей массе расплава поддерживается требуемая температура при наименьшем угаре по сравнению со всеми другими типами электрических плавильных печей.

В индукционной плавильной печи главной частью является индуктор, выполняемый обычно из медной трубки и охлаждаемый протекающей по ней водой. Витки индуктора располагают в один ряд. Медная трубка может быть круглого, овального или прямоугольного сечения. Зазор между витками составляет 2-4 мм. Число витков индуктора зависит от напряжения, частоты тока и емкости печи. Витки закрепляют на изоляционных стойках, с помощью которых индуктор устанавливают в каркасе печи. Каркас печи должен обеспечивать достаточную жесткость конструкции; чтобы не нагревались вались его металлические части, они не должны образовывать электрически замкнутого контура вокруг индуктора.

Для выпуска металла из печи предусматривается возможность наклона печи, что осуществляется с помощью тельфера на малых печах или при помощи гидравлических цилиндров на крупных.

Схема печи типа ИСТ представлена на рисунке 4.

1 —индуктор; 2 — тигель; 3 —каркас; 4 —поворотная ось; 5 —жидкий металл

Рисунок 4 - Схема печи ИСТ

В тигельной печи первичной обмоткой служит индуктор, обтекаемый переменным током, а вторичной обмоткой и одновременно нагрузкой – сам расплавляемый металл, загруженный в тигель и помещенный внутрь индуктора. Через индуктор протекает переменный ток и создает овальное электромагнитное поле. Электромагнитное поле пронизывает проводящий металл внутри индуктора и наводит согласно закону индукции вихревые токи. По закону Йолшапри возникновении вихревых токов происходит нагрев металла.

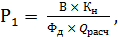

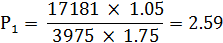

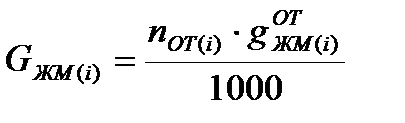

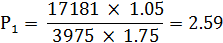

Для расчета количества плавильных печей использую следующую формулу [7]:

(7)

(7)

гдеВ – количество потребляемого жидкого металла в год, т/год;

– коэффициент неравномерности потребления металла (1,05-1,4);

– коэффициент неравномерности потребления металла (1,05-1,4);

– действительный фонд времени работы печи, ч/год;

– действительный фонд времени работы печи, ч/год;

– производительность печи, т/ч.

– производительность печи, т/ч.

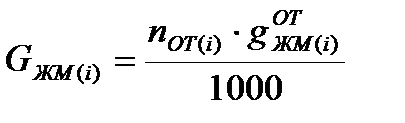

Коэффициент загрузки равен [7]:

(8)

(8)

где  - расчетное число оборудования, шт;

- расчетное число оборудования, шт;

Следовательно, для плавильного отделения сталелитейного цеха мощностью 10000 тонн годного литья в год, принимаю 3 агрегата ИСТ-2,5, т.к. данные емкости печей наиболее полно обеспечит заданную мощность цеха и обеспечит равномерную заливку форм жидким металлом.

В таблице 9 приведены технические данные печи ИСТ-2,5.

Таблица 9 - Технические данные печи ИСТ-2,5

| Номинальная емкость, т

| 2,5

|

| Установленная мощность печного трансформатора, кв*А

| 250

|

| Частота тока, Гц

| 50

|

| Температура перегрева металла,°С

| 1650

|

| Производительность по расплавлению и перегреву, т/час

| 1,75

|

| Удельный расход электроэнергии,кВт•ч/т

| 900

|

Исходя из емкости печей и металлоемкости форм считаю что, для обеспечения комфортной заливки необходимо иметь:

· 2 рабочих ковша металлоемкостью 300кг;

· 2 рабочих ковша металлоемкостью 500кг;

· 2 ковша металлоемкостью 300 и 500кг в резерве.

, (5)

, (5) (6)

(6)

(7)

(7) – коэффициент неравномерности потребления металла (1,05-1,4);

– коэффициент неравномерности потребления металла (1,05-1,4); – действительный фонд времени работы печи, ч/год;

– действительный фонд времени работы печи, ч/год; – производительность печи, т/ч.

– производительность печи, т/ч.

(8)

(8) - расчетное число оборудования, шт;

- расчетное число оборудования, шт;