Раздел 3. Методы обработки поверхностей деталей

Тема 3.2. Обработка наружных и внутренних поверхностей тел вращения – валов и отверстий

Токарные резцы

Токарные резцы применяются для обработки различных поверхностей деталей: цилиндрических, конических, фасонных, торцовых и т.д. Резцы классифицируются в зависимости от различных параметров.

КЛАССИФИКАЦИЯ ТОКАРНЫХ РЕЗЦОВ

|

ПО НАЗНАЧЕНИЮ

|

| Проходные

| прямые

|

|

|

| отогнутые

|

|

|

| упорные

|

|

|

| Подрезные (торцовые)

|

|

|

| Прорезные (канавочные)

|

|

|

| Отрезные

|

|

|

| Фасонные

|

|

|

| Резьбовые

| для нарезания наружной резьбы

|

|

|

| для нарезания внутренней резьбы

|

|

|

| Расточные

| для обработки глухих отверстий

|

|

|

| для обработки сквозных отверстий

|

|

|

|

ПО ВИДУ ОБРАБОТКИ

|

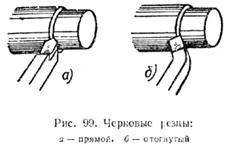

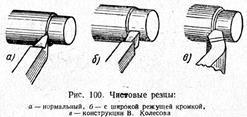

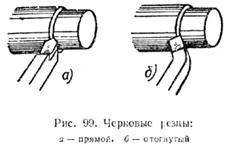

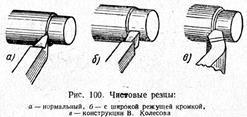

| Черновые

|

|

|

| Чистовые

|

|

|

| ПО КОНСТРУКЦИИ

|

| Цельные

|

|

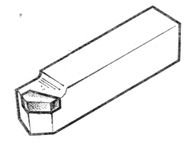

| Составные

| сваркой

|

|

| припаиванием

|

|

| механическим прижимом

|

|

|

ПО ФОРМЕ ЛЕЗВИЯ

|

| Прямые

|

|

|

| Отогнутые

|

|

|

| Оттянутые

|

|

|

| ПО РАСПОЛОЖЕНИЮРЕЖУЩЕЙ КРОМКИ

|

| Правые

|

|

|

| Левые

|

|

|

| | | | | |

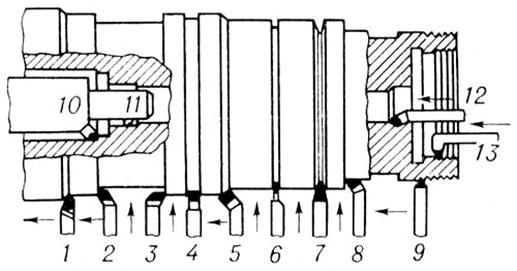

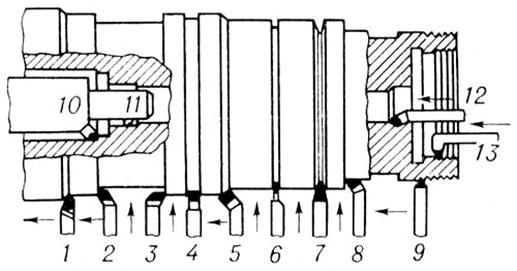

1 — проходной прямой правый; 2 — проходной упорный правый; 3 — подрезной левый; 4 — подрезной; 5 — проходной отогнутый правый; 6 — отрезной; 7 — фасонный; 8 — подрезной правый; 9 — резьбовой (для наружной резьбы); 10 — расточный упорный (в борштанге); 11 — расточный (в борштанге); 12 — расточный; 13 — расточный для внутренней резьбы

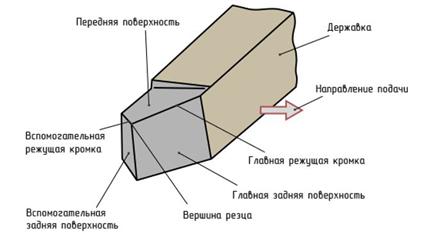

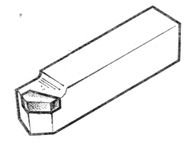

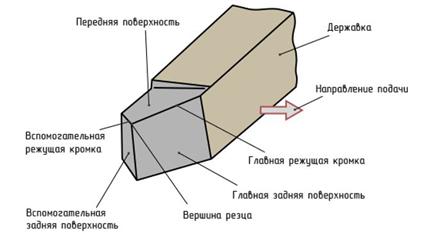

Токарный резец состоит из режущей части — лезвия резца, которое осуществляет процесс резания, и державки, которая используется для закрепления резца в резцедержателе.

Лезвие резца имеет следующие элементы:

· переднюю поверхность, по которой сходит стружка;

· задние поверхности (главную и вспомогательную), обращенные к обрабатываемой заготовке;

· режущие кромки (главную, образованную пересечением передней и главной задней поверхностей, и вспомогательную, образованную пересечением передней и задней вспомогательной поверхностей);

· вершину лезвия — место сопряжения главной и вспомогательной режущих кромок.

Определение углов резца

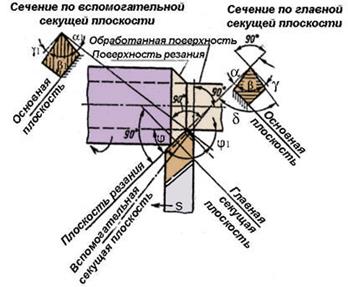

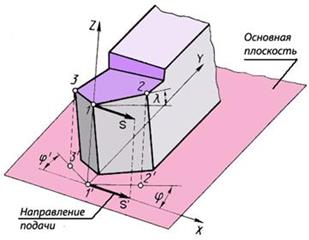

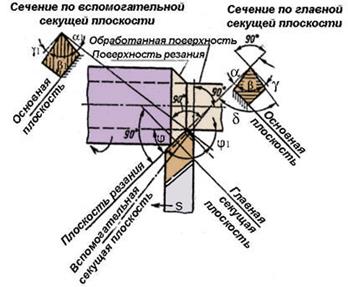

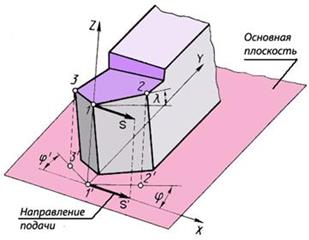

Поверхности резца затачиваются под определенными углами, что обеспечивает режущую способность инструмента. Для определения углов резца вводятся понятия плоскости резания и основной плоскости (ГОСТ 25762—83).

Плоскостью резания называют плоскость, касательную к режущей кромке в рассматриваемой точке и; перпендикулярную к основной плоскости.

Основной плоскостью называют плоскость, проведенную через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного или результирующего движений резания в этой точке.

Углы лезвия разделяют на главные и вспомогательные.

Главные углы лезвия измеряют в главной секущей плоскости, т.е. плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость.

Главным задним углом лезвия «α» называется угол в секущей плоскости между задней поверхностью лезвия и плоскостью резания.

Углом заострения «β» называется угол в секущей плоскости между передней и задней: поверхностям и лезвия.

Передним углом лезвия «γ» называется угол, расположенный в секущей плоскости между передней поверхностью лезвия и основной плоскостью.

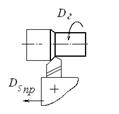

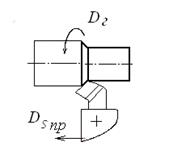

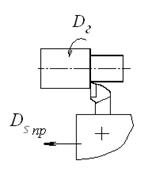

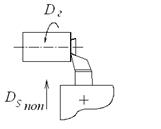

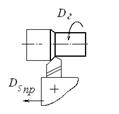

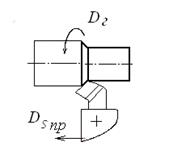

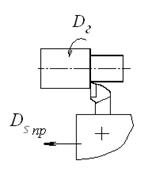

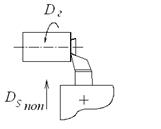

Угла лезвия резца: γ — передний угол, β — угол заострения, α — вспомогательный угол в плане, Dr — главное движение, Dsпоп — движение поперечной подачи Dsпрод — движение продольной подачи

Углы в плане.Главным углом в плане φ называется угол между главной режущей кромкой и направлением подачи.

Угол φ обычно выбирают в пределах 30—90° в зависимости от вида обработки, типа резца, жесткости обрабатываемой детали и резца и способа их крепления. При обработке большинства металлов проходными обдирочными резцами можно брать угол ф = 45°; при обработке тонких длинных деталей в центрах необходимо применять резцы с углом в плане 60, 75 или даже 90°, чтобы детали не прогибались и не дрожали.

Вспомогательным углом в плане φ1 называется угол между вспомогательной режущей кромкой и направлением подачи.

Углом λ (ламбда) наклона главной режущей кромкиназывается угол между главной режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости.

Резцы, у которых вершина является низшей точкой режущей кромки, т. е. угол λ положительный, получаются более прочными и стойкими; такими резцами хорошо обрабатывать твердые металлы, а также прерывистые поверхности, создающие ударную нагрузку. При обработке таких поверхностей твердосплавными резцами угол наклона главной режущей кромки доводят до 20—30°. Резцы, у которых вершина — высшая точка режущей кромки, т. е. угол λ отрицательный, рекомендуется применять для обработки деталей из мягких металлов.

Заточка резцов

Заточка резцов является основным способом получения требуемой геометрии инструмента, т.е. углов, под которыми располагаются поверхности лезвия. Заточка необходима как при изготовлении инструментов, так и при их износе, который возникает в результате трения сбегающей стружки о переднюю поверхность лезвия и заднюю поверхность заготовки. Изношенным инструментом работать нельзя, так как резко снижается качество и точность обработки изделий.

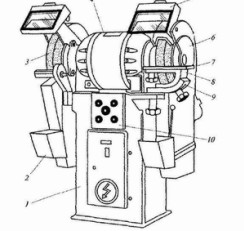

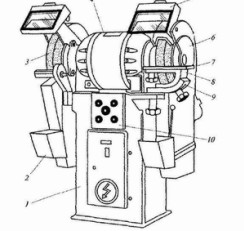

В ремонтных цехах, в различных мастерских, в механических цехах единичного производства токарю приходится затачивать инструмент самостоятельно на точильно-шлифовальных станках.

Точильно-шлифовальный станок: 1 — станина. 2 — резервуар для воды, 3 — шлифовальный круг, 4 — шпиндельная головка, 5 — щиток, 6 — защитный кожух, 7 — регулируемый подручник, 8 — поворотный сегмент, 9 — поворотный столик, 10 — пульт управления.

При заточке резец укладывают основанием на подручник. Сегментом и поворотным столиком регулируют положение резца по отношению к центру шлифовального круга и устанавливают под требуемым углом к рабочей поверхности круга. Вершина лезвия должна находиться на уровне центра круга или несколько выше его (но не более чем на 10 мм). При заточке резец слегка прижимают затачиваемой поверхностью к вращающемуся кругу, а чтобы износ круга происходил равномерно, и затачиваемая поверхность получилась плоской, резец непрерывно передвигают вдоль рабочей поверхности круга. Сначала затачивают главную и вспомогательную задние поверхности лезвия, затем переднюю поверхность. На пересечении главной и вспомогательной режущих кромок делают фаску или скругление.

После заточки осуществляют доводку (притирку) задних и передних поверхностей на узких участках вдоль режущей кромки, что обеспечивает спрямление кромки и повышение стойкости резца. Доводку резца выполняют на эльборовых (для быстрорежущей стали) или алмазных (для твердого сплава) доводочных кругах. Углы заточки поверхности лезвия контролируют специальными шаблонами или угломерами.

При работе на заточном станке должны соблюдаться следующие правила безопасности труда:

Схема установки подручника: щиток; 2 — шлифовальный круг; 3 - поворотный столик; поворотный сегмент; 5 - регулируемый подручник.

• прежде чем приступить к заточке, необходимо убедиться в полной исправности всех механизмов станка, в наличии исправного ограждения круга и правильности направления его вращения (круг должен вращаться на резец);

• проверить правильность установки подручника: зазор между рабочей поверхностью круга и подручником не должен превышать 3 мм. Перестановка подручника допускается только после полной остановки круга;

• запрещается работа без подручника и без ограждения круга;

• перед заточкой следует закрыть зону заточки защитным прозрачным экраном или надеть защитные очки. Для уменьшения величины износа резца при эксплуатации и сокращения числа переточек токарь должен соблюдать следующие правила пользования резцами:

• перед выключением подачи отводить резец от заготовки, что предохраняет режущую кромку от выкрашивания;

• не допускать значительного затупления поверхности лезвия по задней поверхности, перетачивать резец до наступления разрушения режущей кромки, т.е. при ширине изношенной площадки на главной задней поверхности 1... 1,5 мм;

• периодически доводить режущую кромку поверхности лезвия мелкозернистым абразивным или алмазным бруском непосредственно в резцедержателе, что удлиняет срок службы резца;

• не складывать резцы в инструментальный шкаф «навалом»;

• следить, чтобы кромки резцов не касались стенок инструментального шкафа, не ударялись о твердые предметы.

Раздел 3. Методы обработки поверхностей деталей