УДК 621.431.74

ББК 39.455.5

Г 585

Рецензент:

В.А.Очеретяный, к.т.н., доцент каф. ЭМСС

Гоголев Г.В.

Г 585 Механизмы газораспределения судовых дизелей: метод. указания к выполнению практического занятия / Г.В. Гоголев, В.А. Тимофеев, Е.А. Трофимов. – Севастополь: СевГУ», 2018. – 28 с.: ил.

В методических указаниях изложены особенности конструкции механизмов газораспределения, условия их эксплуатации, способы управления. Рассмотрено влияние тепловых зазоров, типичные повреждения, порядок осмотра и притирки клапанов, проверка и установка фаз газораспределения.

Пособие предназначено для студентов очной и заочной форм обучения Севастопольского государственного университета, Морского института, специальности 26.05.06 – Эксплуатация судовых энергетических установок.

Выполнение практического занятия направлено на изучение следующих профессиональных компетенций:

ПК-6 – способен осуществлять подготовку, эксплуатацию, обнаружение неисправностей и меры, необходимые для предотвращения причинения повреждений следующим механизмам и системам управления: 1. главный двигатель и связанные с ним вспомогательные механизмы (Конвенция ПДНВ).

УДК 621.431.74

ББК 39.455.5

Рассмотрено и рекомендовано кафедрой энергоустановок морских судов и сооружений Морского института Севастопольского государственного университета в качестве методических указаний к выполнению практического занятия по дисциплине «Судовые ДВС» для студентов направления 26.05.06 – Эксплуатация судовых энергетических установок. Протокол заседания кафедры № 1 от 31.08.2018 г.

© Гоголев Г.В., Тимофеев В.А., Трофимов Е.А. 2018

© Издание ФГАОУВО «СевГУ», 2018

ОГЛАВЛЕНИЕ

|

|

| Стр.

|

|

| Цель практического занятия………………………………….........

| 3

|

|

| Введение…………………………………………………………….

| 3

|

| 1.

| Конструкция механизмов газораспределения ……………………

| 4

|

| 2.

| Особенности конструкции и условия работы выпускных клапанов……………………………………………………………………

|

9

|

| 3.

| Гидравлический и гидропневматический приводы выпускных клапанов МОД………………………………………………………

|

17

|

| 4.

| Механизм управления выпускным клапаном …………………….

| 19

|

| 5.

| Влияние теплового зазора в механизме газораспределения на работу дизеля ……………………………………………………….

|

23

|

| 6.

| Типичные повреждения клапанов …………………………………

| 23

|

| 7.

| Осмотр и притирка клапанов……………………………………….

| 24

|

| 8.

| Проверка и установка фаз газораспределения…………………….

| 25

|

| 9.

| Используемые наглядные материалы и макеты ………………….

| 25

|

| 10.

| Порядок выполнения практического занятия……………………..

| 25

|

| 11.

| Требования к отчету…………………………………………………

| 25

|

| 12

| Контрольные вопросы………………………………………….

| 25

|

|

| Литература…………………………………………………………...

| 26

|

ЦЕЛЬ ПРАКТИЧЕСКОГО ЗАНЯТИЯ

Целью практического занятия является изучение конструкции и принципа работы газораспределения СДВС, условий их работы, характерных повреждений и способов устранения повреждений.

ВВЕДЕНИЕ

Система газораспределения дизеля обеспечивает управление газораспределением и возможность его регулировки.

Система газораспределения относится к числу важнейших систем от эффективности и надёжности её функционирования зависят экономичность, надёжность и ресурс двигателя.

В последние годы произошли существенные изменения в конструкции, способах управления и методах технического обслуживания механизмов газораспределения судовых дизелей.

Гидропневматический привод клапанов

С целью повышения надежности работы, увеличения ресурса работы клапана, снижения шума, устранение ударов и уменьшения износа в современных МОД механический привод заменен на гидропневматический. При этом нет необходимости в регулировании тепловых зазоров.

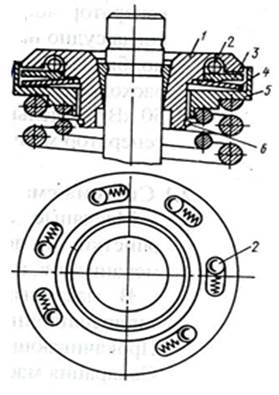

Рис. 14. Выпускной клапан МОД с гидропневматическим приводом.

1 – клапан; 2 – поршень(закреплен на штоке) для закрытия клапана воздухом давлением 2МПа; 3 – поршень сервомотора для открытия клапана давлением масла 30 МПа; 4 – масляный трубопровод; 5 – поршень; 6 – толкатель; 7 – кулачная шайба

Осмотр и притирка клапанов

Сроки осмотра указываются в инструкции.

Величина зазора между штоком клапана и направляющей втулкой указывается в инструкции. Для впускных 0,05-0,07 мм, для выпускных не менее 0,1 мм.

Недопустимо:

1. Повреждение пружин;

2. Наличие раковины на посадочных поверхностях клапана и седла;

3. Кривизна штока клапана;

4. Отсутствие смазки коромысел из-за загрязнений. Смазочные отверстия при ревизии продуваются воздухом.

Притирка клапанов.

1. Выбрать притирочную пасту с соответствующим размером абразивных частиц. или изготовить (карборунд (окись хрома) + минеральное масло).

2. Найти или изготовить приспособления для притира.

3. Притирка. Возвратно-вращательное движение (приподнимание и поворот по окружности в одном направлении, затем поворот на меньший угол в другом направлении). Проворачивать на полный оборот нельзя (круговые риски)

4. В конце притирки паста заменятся на более «тонкую»

Проверка качества притирки на карандаш. Наличие пояска. Поворот на 30-60° (1/3 оборота). Проверка наливом керосина (10-15 мин).

Требования к отчету

1. Отчёт выполняется на листах формата А4.

2. Отчёт должен содержать название и цель занятия.

3. Описать работу механизма управления выпускным клапаном двигателя RTA-58.

4. Изложить метод проверки и регулировки фаз газораспределения двигателя 6ЧН 12/14.

12. Контрольные вопросы

1. С какой целью осуществляется установка клапанов в сменном корпусе?

2. Назначение устройства «Ротокап».

3. Изложите требования к характеру контакта тарелки и седла клапана.

4. Что произойдёт при уменьшенном тепловом зазоре?

Литература

1. Мировое судовое дизелестроение. Концепции конструирования, анализ международного опыта: Учебное пособие. Г.А Конко, В.А. Лашко. – М: Машиностроение, 2005 – 512с.

2. Э.В. Корнилов, П.В. Бойко, Э.И. Голофастов, В.П. Смирнов. Выпускные клапаны дизелей. Учебное пособие. – Одесса: «Студия Негоциант», 2007 – 120с.

Гоголев Геннадий Вениаминович,

Тимофеев Вячеслав Алексеевич,

Трофимов Евгений Александрович

МЕХАНИЗМы газоЗОРАСПРЕДЕЛЕНИЯ СУДОВЫХ Дизелей

м етодические указания

к выполнению практического занятия

Редактор – Н.Н. Остапенко

Подписано к печати 10.03.16. Изд. № 33/16. Зак. 22/2015. Тираж 25 экз.

Объем 2,25 п.л. Усл. печ. л. 2,09. Уч.-изд. л. 2,205.

Формат бумаги 60 х 84 1/16

РИИЦМ ФГАОУВО «Севастопольский государственный университет»

УДК 621.431.74

ББК 39.455.5

Г 585

Рецензент:

В.А.Очеретяный, к.т.н., доцент каф. ЭМСС

Гоголев Г.В.

Г 585 Механизмы газораспределения судовых дизелей: метод. указания к выполнению практического занятия / Г.В. Гоголев, В.А. Тимофеев, Е.А. Трофимов. – Севастополь: СевГУ», 2018. – 28 с.: ил.

В методических указаниях изложены особенности конструкции механизмов газораспределения, условия их эксплуатации, способы управления. Рассмотрено влияние тепловых зазоров, типичные повреждения, порядок осмотра и притирки клапанов, проверка и установка фаз газораспределения.

Пособие предназначено для студентов очной и заочной форм обучения Севастопольского государственного университета, Морского института, специальности 26.05.06 – Эксплуатация судовых энергетических установок.

Выполнение практического занятия направлено на изучение следующих профессиональных компетенций:

ПК-6 – способен осуществлять подготовку, эксплуатацию, обнаружение неисправностей и меры, необходимые для предотвращения причинения повреждений следующим механизмам и системам управления: 1. главный двигатель и связанные с ним вспомогательные механизмы (Конвенция ПДНВ).

УДК 621.431.74

ББК 39.455.5

Рассмотрено и рекомендовано кафедрой энергоустановок морских судов и сооружений Морского института Севастопольского государственного университета в качестве методических указаний к выполнению практического занятия по дисциплине «Судовые ДВС» для студентов направления 26.05.06 – Эксплуатация судовых энергетических установок. Протокол заседания кафедры № 1 от 31.08.2018 г.

© Гоголев Г.В., Тимофеев В.А., Трофимов Е.А. 2018

© Издание ФГАОУВО «СевГУ», 2018

ОГЛАВЛЕНИЕ

|

|

| Стр.

|

|

| Цель практического занятия………………………………….........

| 3

|

|

| Введение…………………………………………………………….

| 3

|

| 1.

| Конструкция механизмов газораспределения ……………………

| 4

|

| 2.

| Особенности конструкции и условия работы выпускных клапанов……………………………………………………………………

|

9

|

| 3.

| Гидравлический и гидропневматический приводы выпускных клапанов МОД………………………………………………………

|

17

|

| 4.

| Механизм управления выпускным клапаном …………………….

| 19

|

| 5.

| Влияние теплового зазора в механизме газораспределения на работу дизеля ……………………………………………………….

|

23

|

| 6.

| Типичные повреждения клапанов …………………………………

| 23

|

| 7.

| Осмотр и притирка клапанов……………………………………….

| 24

|

| 8.

| Проверка и установка фаз газораспределения…………………….

| 25

|

| 9.

| Используемые наглядные материалы и макеты ………………….

| 25

|

| 10.

| Порядок выполнения практического занятия……………………..

| 25

|

| 11.

| Требования к отчету…………………………………………………

| 25

|

| 12

| Контрольные вопросы………………………………………….

| 25

|

|

| Литература…………………………………………………………...

| 26

|

ЦЕЛЬ ПРАКТИЧЕСКОГО ЗАНЯТИЯ

Целью практического занятия является изучение конструкции и принципа работы газораспределения СДВС, условий их работы, характерных повреждений и способов устранения повреждений.

ВВЕДЕНИЕ

Система газораспределения дизеля обеспечивает управление газораспределением и возможность его регулировки.

Система газораспределения относится к числу важнейших систем от эффективности и надёжности её функционирования зависят экономичность, надёжность и ресурс двигателя.

В последние годы произошли существенные изменения в конструкции, способах управления и методах технического обслуживания механизмов газораспределения судовых дизелей.

Конструкция механизмов газораспределения

Механизм газораспределения предназначен для управления процессами впуска, выпуска.

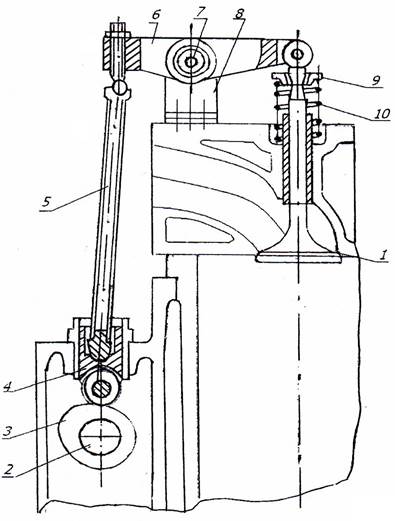

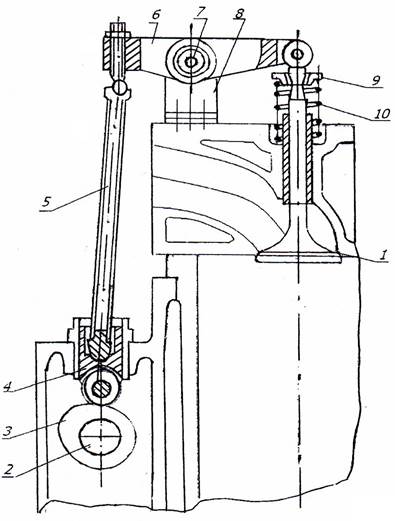

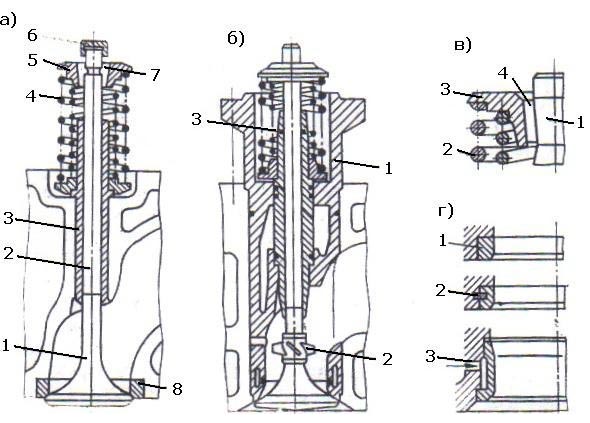

Клапанный механизм (рис. 1) состоит из клапанов 1, толкателей 4, штанг 5, рычагов 6, распредвала 2 с кулачками и шайбами 3, клапанных пружин 10, тарелок 9. На смазывание подшипников распределительного вала, направляющих толкателей, подшипников рычагов и их сочленений масло поступает под давлением из масляной магистрали двигателя. Кулачковые шайбы смазываются маслом, вытекающим из подшипников распределительного вала.

Рис. 1. Клапанный механизм.

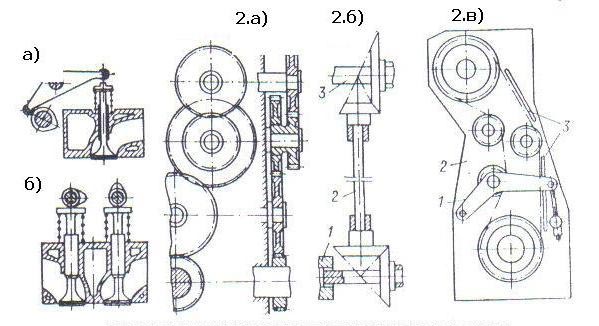

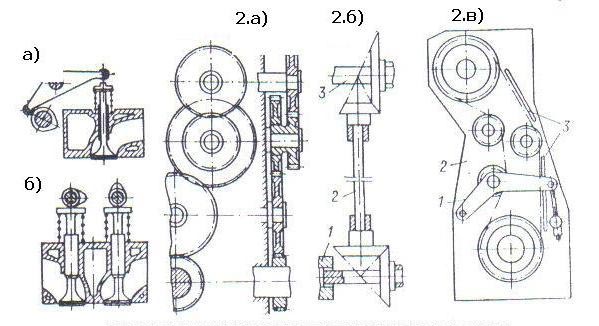

Распредвал приводится с помощью:

- набора цилиндрических колёс (рис.2а);

- промежуточного валика (конической шестерни) (рис.2б);

- роликовой цепи (рис.2в).

При работе цепи удлиняются, поэтому устанавливается натяжное устройство 1 со звёздочкой 2. Имеются специальные направляющие 3, устраняющие поперечные вибрации.

Рис. 2. Расположение и приводы распределительного вала

а, б – расположение вала у крышки и над крышкой;

2.а, 2.б, 2.в – приводы соответственно шестерной, вертикальным валом, цепной

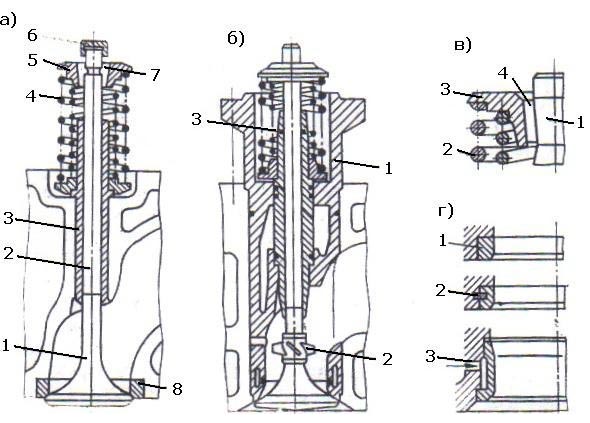

Седло является опорной поверхностью тарелки клапана. Его можно растачивать непосредственно в теле крышки, вставлять в виде колец или приваривать в съёмном корпусе 1 (рис.3,б). Вставные сёдла 1 крепят путём запрессовки с развальцовкой или пружинными кольцами 2 (рис.3,г). К охлаждаемым сёдлам воду подводят по каналам 3 в нижней доске крышки цилиндра (рис.3,г) или в съёмном корпусе 1(рис.3,б). Седла изготовляют из специального чугуна и жаропрочной стали 4Х10С2С.

Направляющей для клапана служит сменная втулка 3 (рис.3,а) из перлитного чугуна или алюминиевой бронзы, запрессованная в крышку цилиндра. При высоком наддуве зазор в направляющей втулке уплотняют кольцами 3 для уменьшения утечек воздуха (рис. 3,б).

Клапанная пружина обеспечивает закрытие и плотное прилегание клапана к седлу.

Для большей надёжности на клапаны ставят концентрично две пружины, навивку которых выполняют в противоположные стороны. Центрируются пружины относительно клапана с помощью тарелки 3 клапана (рис. 3,в). Пружины изготовляют из стальной проволоки марок 60Г, 65ГА, 50ХФА.

Поверхность тарелки крепления пружины 2 со стороны стержня выполняют конической с углом 10÷30°. Крепится тарелка 3 к хвостовику стержня- клапана с помощью разрезных конических сухариков 4, которые входят в цилиндрическую или коническую проточку в стержне (рис.3,в). Следует контролировать износ сухариков и при их замене обращать внимание на их принадлежность к данной модификации двигателя.

Стержень клапана шлифуют, торец закаливают или закрывают износостойким колпачком.

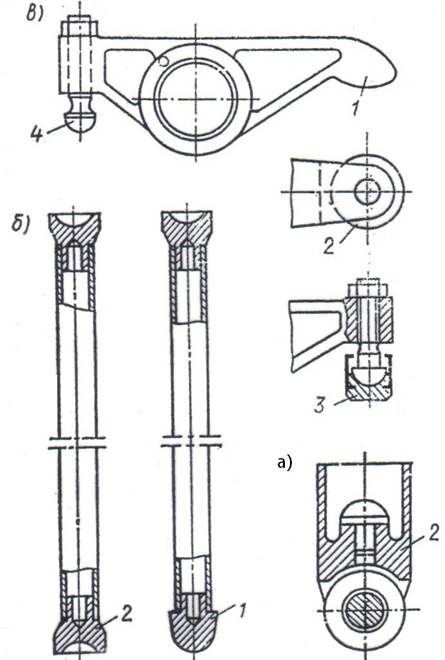

Толкатели передают усилие от кулачковых шайб. В МОД и СОД используют роликовые толкатели 2 для уменьшения потерь на трение (рис.4,в).

Штанги толкателей полые (рис.4,б), по концам их закреплены стальные термообработанные наконечники которые для сопряжения с толкателями и рычагом имеют сферическую головку 1 или сферическое гнездо 2 (рис.4,б).

Рычаг (коромысло) неравноплечий и служит для передачи усилия. Длинное плечо со стержнем клапана снабжают бойком 1, роликом 2, или плоским наконечником 3 на сферической опоре. В коротком плече расположен регулировочный болт 4 для выставления теплового зазора.

На клапаны воздействуют высокие температуры, скорости потока газов, коррозионно-активные компоненты (соединения ванадия и серы), поэтому для удобства замены и более интенсивного охлаждения, выхлопные клапаны часто расположены в сменном корпусе (рис.3,б). Впускные клапаны крепятся непосредственно в крышке (рис.3,а).

При установке клапана непосредственно в крышке можно увеличить диаметр тарелки клапана примерно на 20%, что очень важно для быстроходных двигателей. Однако чтобы заменить или притереть клапан, необходимо снимать крышку цилиндра.

При этом придётся сливать пресную воду из системы охдаждения, демонтировать выхлопной коллектор и пароотводящие трубки, переходные патрубки,трубопроводы подвода топлива, пускового воздуха. На старых двигателях обратный монтаж деформированных коллекторов связан с увеличенными затратами времени, а замена теплой пресной воды с ухудшением пусковых качеств.

Рис. 3. Рабочие клапаны

а – устанавливаемый в крышке; б – устанавливаемый в сменном корпусе;

в – крепление тарелки пружины; г – седло клапана

Выпускные и впускные клапаны во время работы подвергаются действию высоких температур и значительным динамическим нагрузкам. Температура впускных клапанов 300…400 а выпускных клапанов 600…800°С, поэтому материал для клапанов должен обладать износоустойчивостью, сохранять необходимую механическую прочность при высоких температурах и противостоять газовой коррозии. Впускные клапаны изготовляют из легированных сталей 40ХН, 50ХН, 65ХН; выпускные – из жаростойких хромоникелевых сталей ЭЯ2, ЭН107, ЭН69 или никелевых сплавов (нимоник). Для повышения износоустойчивости тарелок клапанов на поверхности фаски клапана делают наплавку сверхтвёрдых сплавов типа стеллита или инконеля толщиной 0,7…1,5 мм. Клапанные пружины делают из высокоуглеродистых марганцовистых или кремнемарганцовистых сталей (60Г, 50ХФА, П1).

Для лучшего наполнения и очистки цилиндра проходные сечения клапанов должно быть наибольшими.

У четырёхтактных тихоходных двигателей в крышке цилиндра располагают два клапана: впускной и выпускной. В быстроходных двигателях со скоростью поршня 7…8 м/сек устанавливают два впускных и два выпускных клапана, при этом увеличивается общее проходное сечение клапанов, уменьшается вес, а следовательно и силы инерции, в механизме газораспределения улучшаются условия теплоотвода от клапана.

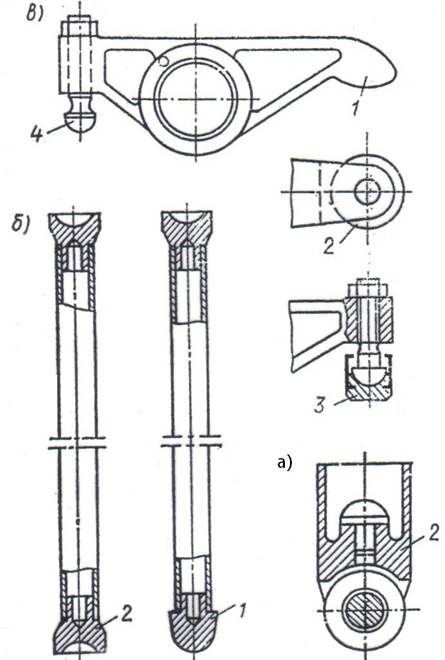

Рис. 4. Детали передачи усилий к клапанам:

а) толкатель; б) штанги; в) рычаг

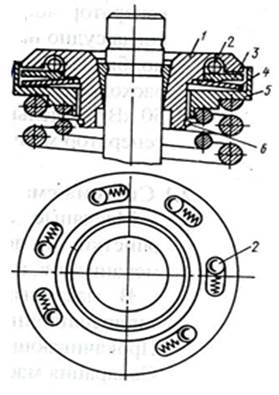

Для выравнивания температурного поля, равномерного износа клапаны получают вращательное движение от крыльчатки или с помощью механизма «Ротокап» (см. рис.5.2). Установка устройства «Ротокап» для вращения впускных клапанов способствует повышению работоспособности клапанов, значительно уменьшает цикловые колебания температуры седла и тарелки клапана.

Для обеспечения надежной работы устройства пружины клапана изготовлены с высокой точностью: отклонение оси пружины от оси штока клапана составляет не более 0,5°, что практически исключает взаимные перекосы деталей клапана. Клапан должен вращаться равномерно со скоростью не ниже 0,5 об/мин.

Рис. 5. Устройство для вращения клапанов «Ротокап»

1- основной корпус; 2- шарики; 3 – кольцо качения шариков;

5 – тарельчатая пружина; 5– крышка-тарелка пружин;

6 –стопорное кольцо

2. Особенности конструкции и условия работы выпускных клапанов

Выпускной клапан является важнейшей деталью дизеля и его состояние напрямую влияет на надёжность работы всего дизеля. За последние два десятилетия мощность дизелей значительно возросла, а качество топлива значительно снизилось из-за использования каталитического крекинга вторичной перегонки. Это привело к большим термическим нагрузкам и увеличению коррозионной активности выпускных газов.

Во избежание коррозии днища клапана и посадочного места температура днища клапана не должна превышать 450°С. При температурах более 450°С соли выпускных газов плавятся, становятся жидкими, активными и коррозионно-опасными. Часть тепла отводится от штока через толкатель клапана, направляющую клапана. Кроме того клапан циклично охлаждается продувочным воздухом.

Эффективный отвод тепла от днища клапана и посадочного места зависит от усилия посадки клапана и наличия частиц нагара.

Обычная температура выпускных клапанов на современных дизелях составляет 360…540°С.

Срок службы выпускного клапана определяется тремя факторами:

- прогарами на днище выпускного клапана;

- предельным износом посадочного места клапана шпинделя;

- износом штока шпинделя клапана – предельные величины износов задаются фирмой-изготовителем.

Прогар и его размеры влияют на прочность клапана. В практике эксплуатации дизелей было отмечено, что дизели с центральным расположением выпускного клапана и несколькими форсунками, сталкиваются с явлением, когда износ от прогаров наступает раньше, чем износ от притирки клапанов, когда в дизеле используется низкосортное топливо.

По исследованию старшего механика Э.И. Голофастова за отказами выпускных клапанов в процессе эксплуатации дизелей – выпускные клапаны из аустенитной стали с наплавкой посадочного места стеллитом до 4 мм начало прогара происходит после 450 часов работы дизеля, и полный прогар выпускного клапана происходит после 1100 часов работы.

Более того, процесс износа не бывает равномерно распределен по радиусу клапана, а наибольший размер прогара расположен на радиусе 60…80% от центра клапана.

У ряда двигателей MAN B&W типа MC на полной нагрузке максимальная температура клапана достигается на расстоянии 0.7 радиуса клапана и равна 513°С. Предполагаемая причина такого явления – расположение форсунок нос-корма, и струи топлива направлены на левый и правый борт.

При этой температуре происходит интенсивная высокотемпературная коррозия.

При работе выпускного клапана в нём возникают механические напряжения, источником которых являются:

- термический градиент в головке клапана;

- давление посадки под действием давления газов;

- давление посадки под действием усилия пружин;

- остаточные напряжения в процессе изготовления;

- остаточные искривления клапана и цилиндра.

Напряжения в выпускном клапане цикличные. Низкоцикличные и низкочастотные напряжения возникают при запуске дизеля, остановке и при быстром увеличении нагрузки при пуске. Частое повторение таких циклов приводит к разрушению выпускного клапана. Таким образом, механику необходимо нагружать двигатель постепенно.

Высокоцикличные напряжения, высокочастотные цикла низкого напряжения возникают из-за цикличного изменения температуры, ударов клапана о седло, цикличного нагревания и охлаждения деталей клапана в каждом цикле.

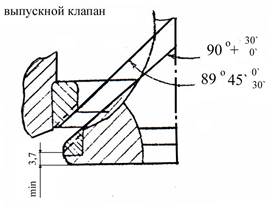

Посадка клапана происходит с усилием 500-550 бар, усилие более 800 бар приводит к повышенным износам. По этой причине материал клапана должен обладать достаточной прочностью, чтобы противостоять таким усилиям. Скорость посадки должна быть 0.15-0.2 м/сек. Для равномерного распределения давления между посадочным седлом и клапаном в холодном состоянии делают разные углы на седле и на клапане. Площадь контакта с нагревом увеличивается.

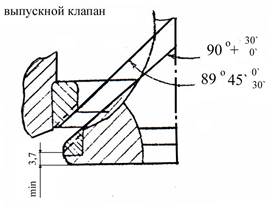

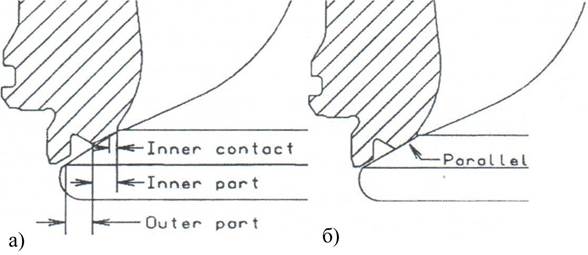

На рис. 6 показаны углы обработки посадочных поверхностей выпускного клапана и седла двигателя VD26/20.

Рис. 6. Углы обработки посадочных поверхностей выпускного клапана и седла двигателя VD26/20

Как видим, в четырехтактных дизелях как старых, так и современных моделей фирм MAN, MAK и др. уплотнительные поверхности контактируют по внешней поверхности выпускных клапанов. При этом обеспечивается надежная герметизация клапана от проникновения газов.

В двухтактных МОД согласно современным представлениям предпочтительным при работе является широкий поясок (по всей ширине уплотнительной поверхности).

Для этого в холодном состоянии тарелка должна контактировать с седлом по внутреннему поясу. При работе, в результате, прежде всего, тепловой деформации поверхности тарелки и седла становятся параллельными и контактируют по всей ширине. При этом обеспечивается максимальная теплопроводность от тарелки к седлу (чтобы уменьшить ее температуру). А контактные напряжения в уплотнительных поверхностях достаточны, чтобы обеспечить герметичность клапана.

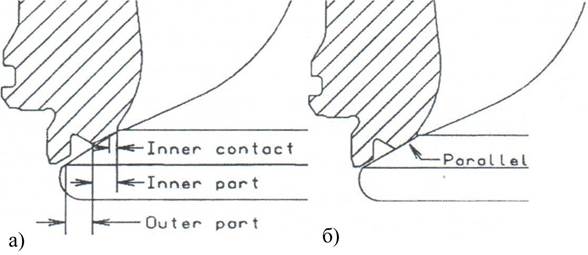

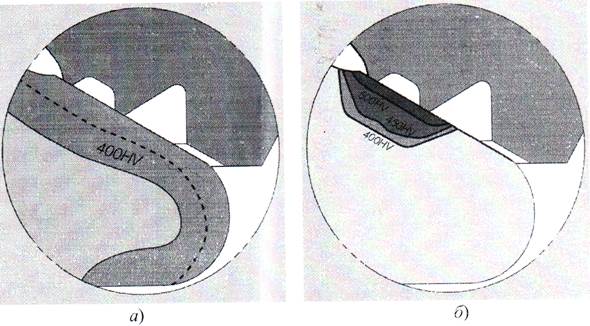

Рис. 7. Характер контакта тарелки с седлом

а) раннее представление; б) современное представление

Соответствующие рекомендации MAN В&W для современных двухтактных дизелей наглядно представлены на рис. 8.

а) б)

Рис. 8. Контакт уплотнительных поверхностей клапанов двухтактных дизелей MAN B&W

а) контакт в холодном состоянии; б) контакт при работе

Как видно, в холодном состоянии тарелка клапана контактирует с седлом по внутреннему диаметру уплотнительных поверхностей (inner contact). При работе в результате нагрева тарелки клапана происходит ее деформация и угол ее уплотнительной поверхности уменьшается. При полной нагрузке дизеля уплотнительные поверхности тарелки и седла становятся параллельными, обеспечивая контакт по всей ширине (parallel coпtact).

Если контакт в холодном состоянии будет по наружной поверхности (outer coпtact), уплотнительный поясок получается слишком узким. Через него прорываются газы и выжигают уплотнительную поверхность (рис. 8). Кроме того, при уменьшенной площади контакта ухудшается теплоотвод от тарелки в седло, повышается ее температура, что также способствует прогоранию.

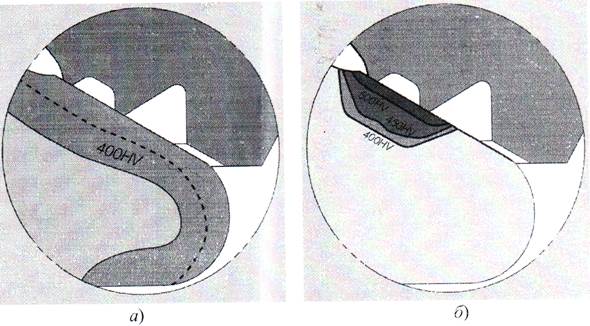

Для еще большего снижения температуры клапанов компания MAN В&W для своих двухтактных дизелей стала применять седла с кольцевой камерой (рис. 9). В ней после закрытия клапана запирается воздух. В начальный период открытия клапана этот воздух первым омывает уплотнительную поверхность и, тем самым, снижает ее температуру. В последующем компания МAN В&W стала применять седла с W-образной камерой (рис. 9). В дополнение к этому уплотнительная поверхность тарелок клапанов стала наплавляться сплавом "DuraSpindle", который повысил ее твердость, а значит и износостойкость.

Рис. 9. Геометрия седел и твердость тарелок клапанов двухтактных дизелей MAN B&W из сплава «нимоник» (а) и с наплавкой (б)

Рассмотрим конструкции современных выпускных клпанов.

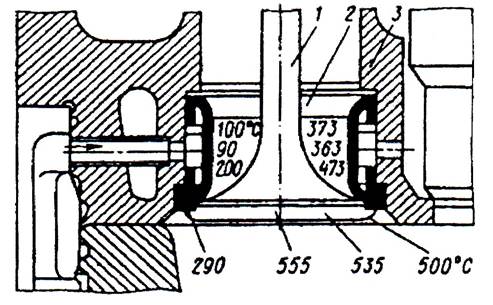

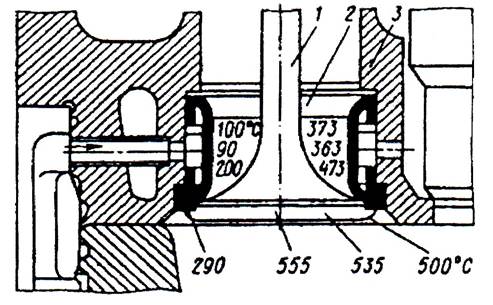

Оригинальная конструкция дизеля Z 40/48 (фирма «Вяртсиля-Зульцер») приведена на рис. 10, с охлаждаемым съёмным корпусом позволила существенно снизить уровни температур. На рис 10 представлено температурное поле выпускного клапана и его седла на режиме N в = 535 кВт и n = 530 минֿ¹.

Снижение температуры седел выпускных клапанов у дизеля Z40 при максимальной длительной мощности составило 20ºС.

Рис.10. Выпускной клапан дизеля Z 40/48 (фирма «Вяртсиля-Зульцер») с охлаждаемым седлом.

1 – выпускной клапан; 2 – охлаждаемое седло клапана; 3 – крышка цилиндра

Рис. 11. Выпускной клапан дизеля VV52/55

1 – шток клапана; 2 – пропеллер;

3 – наплав специального сплава на фаску клапана и седло клапана

У двигателей серии VV 52/55, V 65/65 (рис.11) выпускные клапаны размещены в съёмных корпусах, а сёдла охлаждаются по каналам, проходящим из верхней части корпуса в нижнюю по соединительным рёбрам. Это упрощает обслуживание клапанов и делает посадочные гнёзда более жёсткими.

Фирмой МАК для работы на тяжёлом топливе вязкостью 500сСт рекомендуется применять вместо обычных стандартных выпускных клапанов из стали Х45CrSi9V, армированных стеллитом, клапаны из сплава колмоной, армированных сплавом нимоник, ресурс таких клапанов 10000 часов.

Выпускные клапаны размещены в разборных стальных корпусах (коробках), вмонтированных в крышку цилиндра. Они легко снимаются для ревизии и ремонта. Корпуса интенсивно охлаждаются водой, циркулирующей вблизи седел клапанов. Благодаря этим мерам и большому расходу воздуха достигается сравнительная невысокая температура клапана Тв.к. = 440°С.

Разность температур между самым нагретым местом в центре камеры сгорания и самым холодным местом на наружной кромке цилиндра составляет около 100°С.

С помощью поворотных устройств (Rotocap), которые вращают штоки клапанов (1,5 оборота в мин), обеспечивается равномерное распределение средней температуры в поле седла клапана.

Сроки между ремонтами выпускных клапанов колеблются от 1500 до 8000ч, иногда до 10000ч. Согласно имеющемуся опыту эксплуатации двигателей эти сроки зависят от режима работы, района плавания, технического обслуживания двигателя, качества ремонта клапанов и нанесения твёрдых наплавок на уплотнительные поверхности седла клапана.

Опасность выхода из строя клапанов возрастает, если вследствие загрязнения, недостатка смазки или износа нарушается нормальная работа поворотных устройств. Эти устройства должны заменяться в среднем через 6000…8000 часов работы.

Провисание или закрывание клапанов с задержкой, довольно быстро приводят к их прогоранию.

Значительная часть выходов из строя выпускных клапанов объясняется неточностями, допущенными при ремонте.

Выпускные клапаны дизеля 50L смонтированы в съёмных корпусах (стаканах), тарелки и сёдла наплавлены стеллитом. Для работы на тяжёлых топливах вязкостью до 575 сСт применяют охлаждение водой сёдел и принудительное вращение клапанов.

На крупноразмерных двигателях впускные и выпускные клапаны для облегчения ремонтных работ установлены в отдельных корпусах.

Впускные и выпускные клапаны дизеля типа Д фирмы «Нохаб-Поляр» изготовлены из высоколегированной стали, посадочные поверхности тарелок клапанов имеют стеллитовую наплавку. Седла клапанов съёмные, механизм «Rotocap» осуществляет поворачивание клапанов. Проблема ванадиевой коррозии сёдел выпускных клапанов решается путём усиленного их охлаждения. В результате указанных мероприятий температура в зоне посадки поддерживается на уровне 430…450°С, что позволяет избежать отложений и пригорания клапанов.

Дизели СОД типа 60М, выпускаемые фирмой «МИТСУИ», с цилиндровой мощностью 1100 кВт при частоте вращения 370 мин־¹ снабжены впускными и выпускными клапанами, которые размещены в отдельных корпусах. Корпуса впускных клапанов снабжены воздухонаправляющими устройствами, которые снижают сопротивления движению продувочного воздуха.

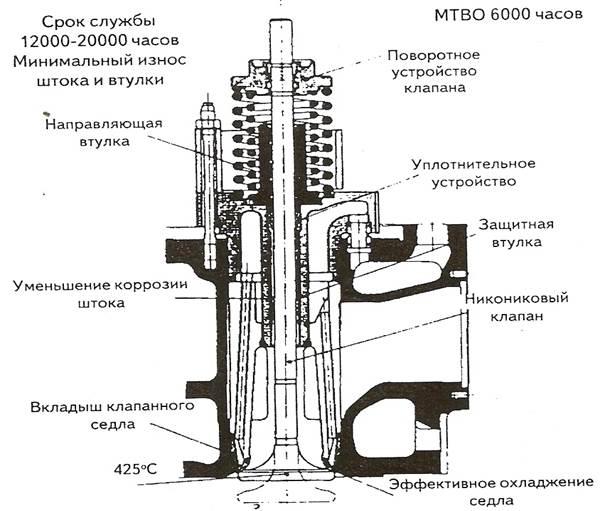

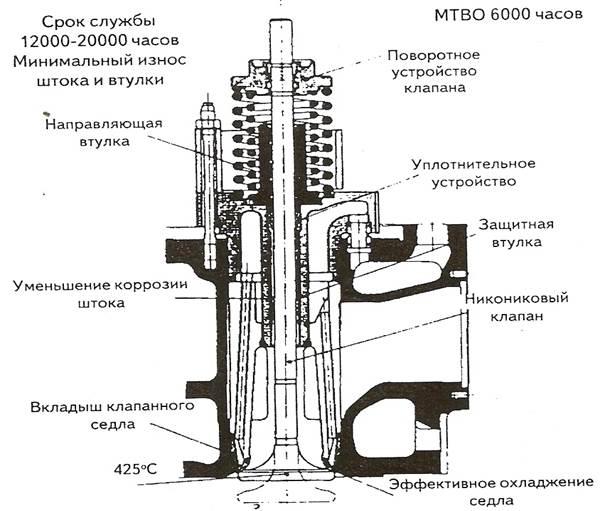

На рис 12 приведена конструкция нимоникового выпускного клапана дизеля РС.

Рис 12. Конструкция нимоникового выпускного клапана дизеля РС.

Принципы конструирования выпускных клапанов для двигателей РС:

- клапаны изготовлены из нимоника 80А с закаленной поверхностью;

- имеют систему охлаждения;

- корпус клапана охлаждаемый;

- направляющая штока находится наверху, нижняя втулка имеет большой зазор;

- конструкция выпускного клапана имеет уплотнительное и поворотное устройство.