Кафедра прикладной механики и деталей машин

Курсовой проект по дисциплине "Детали машин"

"Привод люлечного элеватора"

Исходные данные

Тяговая сила цепи F, кН – 2,8

Скорость тяговой цепи V, м/с – 1,2

Шаг тяговой цепи р, мм – 80

Число зубьев звездочки – 9

Допускаемое отклонение скорости тяговой цепи δ, % - 6

Срок службы привода Lr, лет – 5.

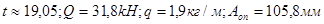

Выбор электродвигателя. Кинематический расчет привода

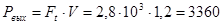

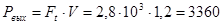

Определим потребляемую мощность привода (мощность на выходе):

Вт.

Вт.

Определим общий КПД привода:

η = η1· η2· η3· η4,

η1 = ηпер = 0,95;

η2 = ηред = ηпер· ηподш2 = 0,98·0,982 = 0,96;

η3 = ηсоед.муфт = 0,98;

η4 = ηподш.опор = 0,992 = 0,98;

η = 0,95·0,96·0,98·0,98 = 0,88.

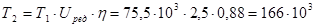

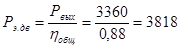

Требуемая мощность электродвигателя:

Вт.

Вт.

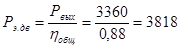

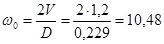

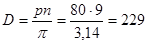

Определим угловую скорость вала люлечного элеватора:

рад/с;

рад/с;

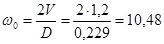

мм.

мм.

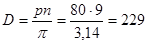

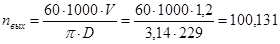

Определим частоту вращения приводного вала рабочей машины (число оборотов на выходе):

об/мин.

об/мин.

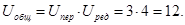

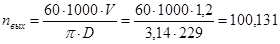

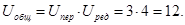

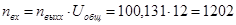

Общее передаточное число привода:

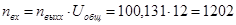

Частота вращения вала электродвигателя (число оборотов на входе):

об/мин.

об/мин.

Выбираем электродвигатель АИР 112МВ6/950 ТУ 16-525564-84 с мощностью 4кВт и синхронной частотой вращения 1000 об/мин.

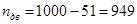

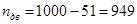

Номинальная частота вращения:  об/мин.

об/мин.

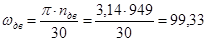

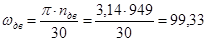

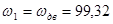

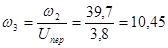

рад/с.

рад/с.

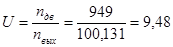

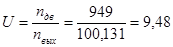

Определяем фактическое передаточное число привода:

.

.

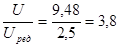

Поскольку по условию задачи не заданы передаточные числа, то по ГОСТ2185–86 принимаем:

Uред = 2,5,

Uпер =  .

.

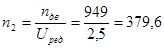

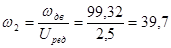

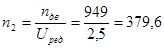

Определим частоту вращения и угловую скорость валов редуктора

| Вал А

| n1 = nдв = 949 об/мин

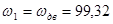

|  рад/с рад/с

|

| Вал В

|  об/мин об/мин

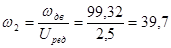

|  рад/с рад/с

|

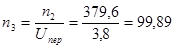

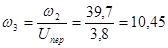

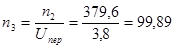

| Вал С

|  об/мин об/мин

|  рад/с рад/с

|

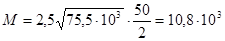

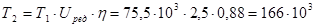

Определим вращающие моменты на валах привода:

Н·мм;

Н·мм;

Т1 = Тдв

Н·мм.

Н·мм.

Расчет зубчатых колес редуктора

Принимаем для шестерни марку стали Ст45,улучшение; для зубчатого колеса Ст45, улучшение, термообработка.

НВср = 0,5(НВ1 + НВ2)

НВср = 0,5(235 + 262) = 248,5 – зубчатое колесо,

НВср = 0,5(269 + 302) = 285,5 – шестерня.

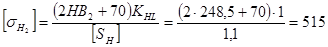

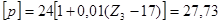

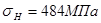

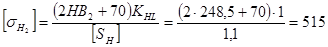

Определяем допускаемое контактное напряжение колеса:

МПа;

МПа;

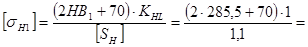

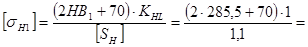

Шестерни:

582 МПа;

582 МПа;

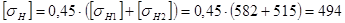

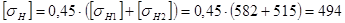

Допускаемое контактное напряжение:

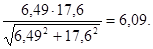

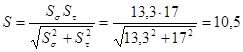

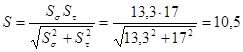

МПа.

МПа.

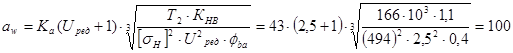

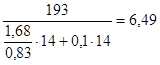

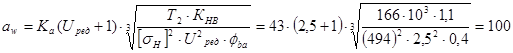

Определим межосевое расстояние редуктора из условия контактной выносливости поверхностей зубьев:

мм.

мм.

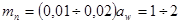

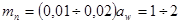

Определяем нормальный модуль зацепления:

мм,

мм,

мм.

мм.

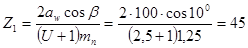

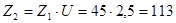

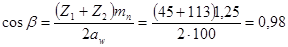

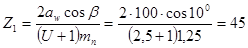

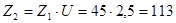

Примем предварительно угол наклона зубьев β = 100 и определим количество зубьев шестерни и зубчатого колеса:

, тогда

, тогда

.

.

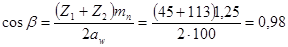

Уточненное значение угла наклона зубьев:

,

,

β = 90.

Основные размеры шестерни и колеса:

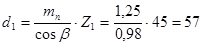

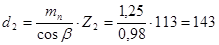

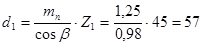

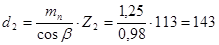

Диаметры делительные:

мм;

мм;

мм.

мм.

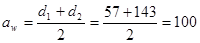

Проверка:

мм.

мм.

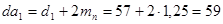

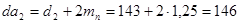

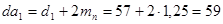

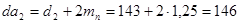

Диаметры вершин зубьев:

мм,

мм,

мм.

мм.

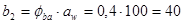

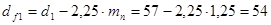

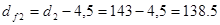

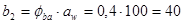

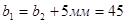

Ширина колеса:

мм,

мм,

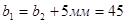

Ширина шестерни:

мм.

мм.

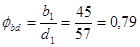

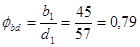

Определим коэффициент ширины шестерни по диаметру:

.

.

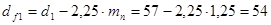

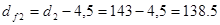

Диаметры впадин:

мм,

мм,

мм.

мм.

Окружная скорость колес и степень точности передачи:

м/с – 9 степень точности.

м/с – 9 степень точности.

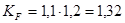

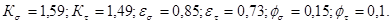

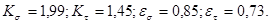

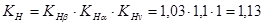

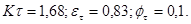

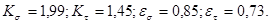

Коэффициент нагрузки:

.

.

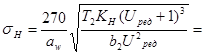

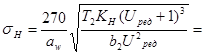

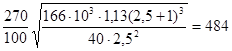

Проверка контактных напряжений:

МПа.

МПа.

МПа <

МПа <  ,

,

Условие прочности по контактным напряжениям выполняется, материал зубчатых колес подобран верно.

Определяем силы, действующие в зацеплении:

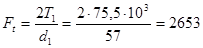

Окружная сила:

Н.

Н.

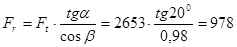

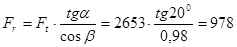

Радиальная сила:

Н.

Н.

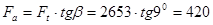

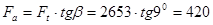

Осевая сила:

Н.

Н.

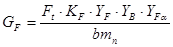

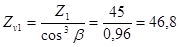

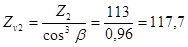

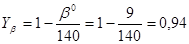

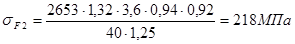

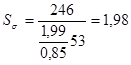

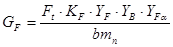

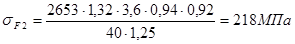

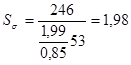

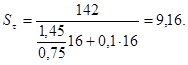

Проверим зубья на выносливость по напряжениям изгиба:

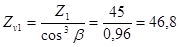

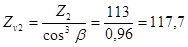

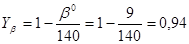

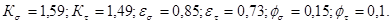

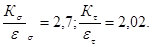

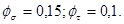

,

,  ,

,  .

.

У шестерни

,

,

У колеса

,

,

Определим допускаемое напряжение:

=

=  МПа,

МПа,

,

,  ,

,

.

.

Находим отношение для колеса:

<

<

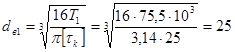

Предварительный расчет валов редуктора. Выбор подшипников

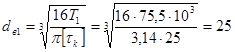

Ведущий вал:

Диаметр выходного конца

мм,

мм,

мм.

мм.

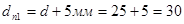

Для ведущего вала выбираем шариковые радиальные однорядные подшипники № 306 средней серии по ГОСТ 8338–75:

d = 30 мм;

D = 72 мм;

В = 19 мм;

r = 2 мм;

С = 28,1 кН;

С0 = 14,6 кН.

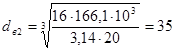

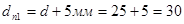

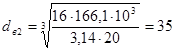

Ведомый вал:

Диаметр выходного конца вала

мм,

мм,

мм.

мм.

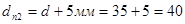

Для ведомого вала выбираем шариковые радиальные однорядные подшипники № 308 средней серии по ГОСТ 8338–75:

d = 40 мм;

D = 90 мм;

В = 23 мм;

r = 2,5 мм;

С = 41 кН;

С0 = 22,4 кН.

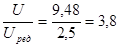

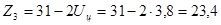

Расчет цепной передачи

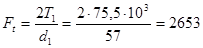

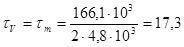

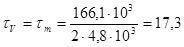

Т3 = Т2 = 166,1·103 Нм

Uц = 3,8

- ведущая звездочка.

- ведущая звездочка.

- ведомая звездочка.

- ведомая звездочка.

Принимаем

Z3 = 23, Z4 = 89.

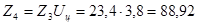

Тогда фактическое

Uц =

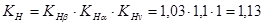

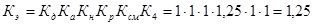

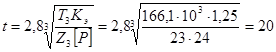

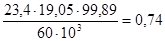

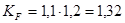

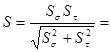

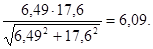

Расчетный коэффициент нагрузки:

,

,

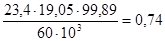

n3 = 99,89 об/мин, Р = 24 МПа.

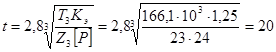

Шаг однорядной цепи:

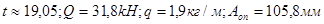

мм.

мм.

.

.

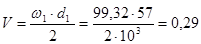

м/с.

м/с.

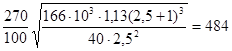

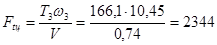

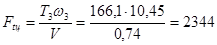

Окружная сила:

Н.

Н.

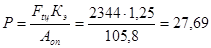

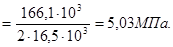

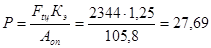

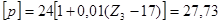

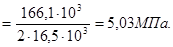

Проверяем давление в шарнире:

МПа.

МПа.

МПа.

МПа.

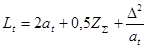

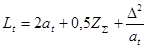

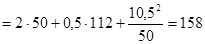

Определим число звеньев цепи:

.

.

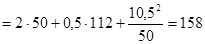

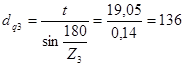

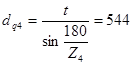

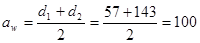

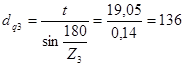

Определим диаметры делительных окружностей звездочек:

мм,

мм,

мм.

мм.

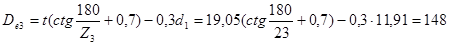

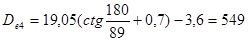

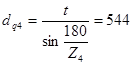

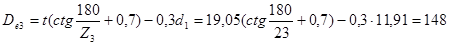

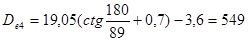

Определим диаметры наружных окружностей звездочек:

мм,

мм,

мм.

мм.

Силы, действующие на цепь:

Окружная Ftц = 2344 Н,

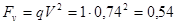

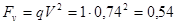

От центробежных сил

Н,

Н,

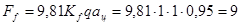

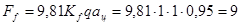

От провисания

Н.

Н.

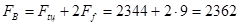

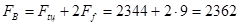

Расчетная нагрузка на валы:

Н.

Н.

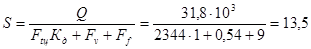

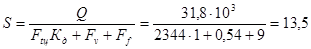

Проверим коэффициент запаса прочности цепи:

.

.

Это больше, чем нормативный коэффициент запаса  =7,5. Условие S>

=7,5. Условие S>  выполнено.

выполнено.

Размеры ведущей звездочки:

Ступица звездочки -  мм,

мм,

мм.

мм.

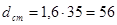

Толщина диска звездочки -  мм.

мм.

Размеры ведомой звездочки:

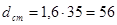

dст = 1,6·25 = 40 мм,

lст = 38 мм.

Уточненный расчет валов

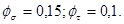

Примем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения – по пульсирующему.

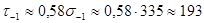

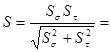

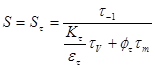

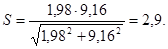

Уточненный расчет состоит в определении коэффициентов запаса прочности S для опасных сечений и сравнении их с требуемыми (допускаемыми) значениями  . Прочность соблюдена при

. Прочность соблюдена при  .

.

Будем проводить расчет для предположительно опасных сечений каждого из валов.

Ведущий вал:

Материал вала тот же, что и для шестерни (шестерня выполнена заодно с валом), т.е. Ст45, термическая обработка – улучшение.

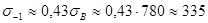

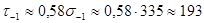

da1 = 59,4 мм, σВ = 780 МПа.

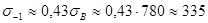

Предел выносливости при симметричном цикле изгиба:

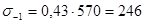

МПа.

МПа.

Предел выносливости при симметричном цикле касательных напряжений:

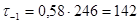

МПа.

МПа.

Сечение А-А:

Это сечение при передаче вращающего момента от электродвигателя через муфту рассчитываем на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки.

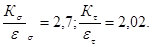

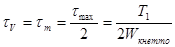

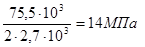

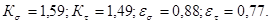

Коэффициент запаса прочности:

,

,

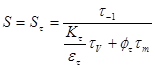

где амплитуда и среднее напряжение от нулевого цикла:

.

.

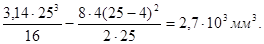

При d = 25мм, b = 8мм, t1 = 4 мм:

принимаем

.

.

ГОСТ 16168–78 указывает на то, чтобы конструкция редукторов предусматривала возможность восприятия радиальной консольной нагрузки, приложенной в середине посадочной части вала. Величина этой нагрузки для одноступенчатых зубчатых редукторов на быстроходном валу должна быть 2,5  при 25·103 < ТБ < 250·103 Нм.

при 25·103 < ТБ < 250·103 Нм.

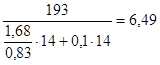

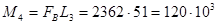

Приняв у ведущего вала длину посадочной части под муфту, равной длине полумуфт l = 50мм (муфта УВП для валов диаметром 30 мм), получили изгибающий момент в сечении А-А от консольной нагрузки  Нмм.

Нмм.

Коэффициент запаса прочности по нормальным напряжениям:

.

.

Результирующий коэффициент запаса прочности:

получился близким к коэффициенту запаса  . Это незначительное расхождение свидетельствует о том, что консольные участки валов, рассчитанные по крутящему моменту и согласованные с расточками стандартных полумуфт, оказываются прочными, и что учет консольной нагрузки не вносит существенных изменений. Фактическое расхождение будет еще меньше, т.к. посадочная часть вала обычно бывает короче, чем длина полумуфты, что уменьшает значение изгибающего момента и нормальных напряжений.

. Это незначительное расхождение свидетельствует о том, что консольные участки валов, рассчитанные по крутящему моменту и согласованные с расточками стандартных полумуфт, оказываются прочными, и что учет консольной нагрузки не вносит существенных изменений. Фактическое расхождение будет еще меньше, т.к. посадочная часть вала обычно бывает короче, чем длина полумуфты, что уменьшает значение изгибающего момента и нормальных напряжений.

Такой большой коэффициент запаса прочности объясняется тем, что диаметр вала был увеличен при конструировании для соединения его стандартной муфтой с валом электродвигателя.

По той же причине проверять прочность в сечениях Б-Б и В-В нет необходимости.

Ведомый вал:

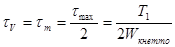

Материал вала – Ст45 нормализованная,  МПа.

МПа.

Пределы выносливости  МПа и

МПа и  МПа.

МПа.

Сечение А-А:

Диаметр вала в этом сечении 45 мм. Концентрация напряжений обусловлена наличием шпоночной канавки:

Крутящий момент Т2 = 166,1·103 Н·мм.

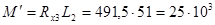

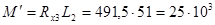

Изгибающий момент в горизонтальной плоскости:

Н·мм.

Н·мм.

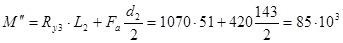

Изгибающий момент в вертикальной плоскости:

Н·мм.

Н·мм.

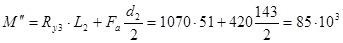

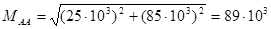

Суммарный изгибающий момент в сечении А-А:

Н·мм.

Н·мм.

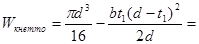

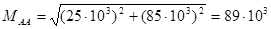

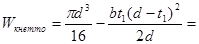

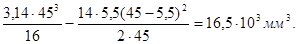

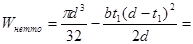

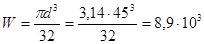

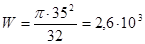

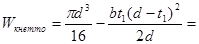

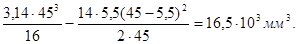

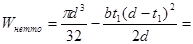

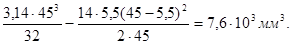

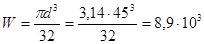

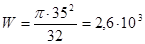

Момент сопротивления кручению (d = 45мм, b = 14мм, t1 = 5,5мм):

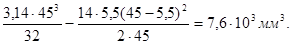

Момент сопротивления изгибу:

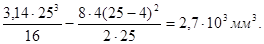

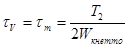

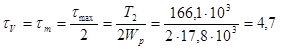

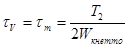

Амплитуда и среднее напряжение цикла касательных напряжений:

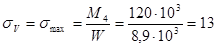

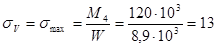

Амплитуда нормальных напряжений изгиба:

Среднее напряжение

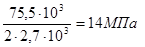

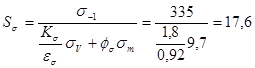

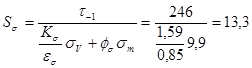

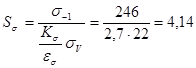

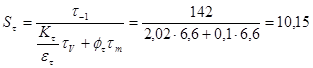

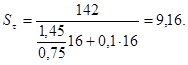

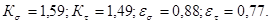

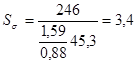

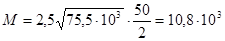

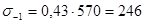

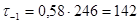

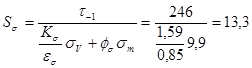

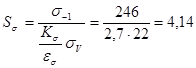

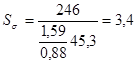

Коэффициент запаса прочности по нормальным напряжениям:

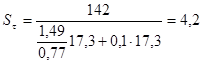

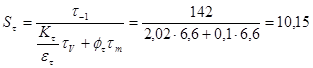

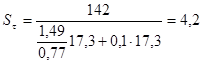

Коэффициент запаса прочности по касательным напряжениям:

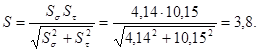

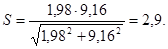

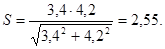

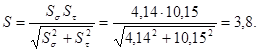

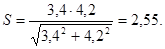

Результирующий коэффициент запаса прочности для сечения А-А:

Сечение К-К:

Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом

Принимаем

Изгибающий момент:  Нмм.

Нмм.

Осевой момент сопротивления:

мм3.

мм3.

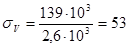

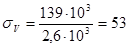

Амплитуда нормальных напряжений:

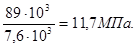

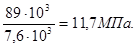

МПа,

МПа,

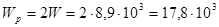

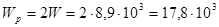

Полярный момент сопротивления:

мм2.

мм2.

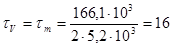

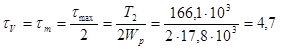

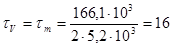

Амплитуда и среднее напряжение цикла касательных напряжений:

МПа.

МПа.

Коэффициент запаса прочности по нормальным напряжениям:

Коэффициент запаса прочности по касательным напряжениям:

Результирующий коэффициент запаса прочности для сечения К-К:

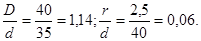

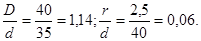

Сечение Л-Л:

Концентрация напряжений обусловлена переходом от 40 мм к 35 мм при

Внутренние силовые факторы те же, что и для сечения К-К.

Осевой момент сопротивления сечения:

мм3.

мм3.

Амплитуда нормальных напряжений  МПа.

МПа.

Полярный момент сопротивления:

мм3.

мм3.

Амплитуда и среднее напряжение цикла касательных напряжений:

МПа.

МПа.

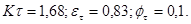

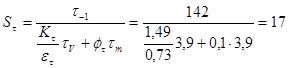

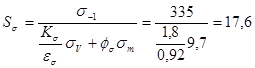

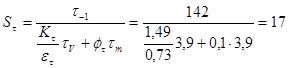

Коэффициент запаса прочности:

.

.

Результирующий коэффициент запаса прочности для сечения Л-Л:

Сечение Б-Б:

Концентрация напряжений обусловлена наличием шпоночной канавки.

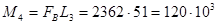

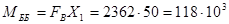

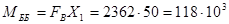

Изгибающий момент (положение X1 = 50мм):

Нмм.

Нмм.

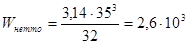

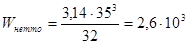

Момент сопротивления сечения нетто при b = 10мм, t1 = 5 мм:

мм3.

мм3.

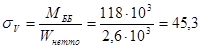

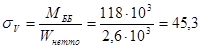

Амплитуда нормальных напряжений изгиба:

МПа.

МПа.

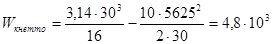

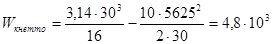

Момент сопротивления кручению сечения нетто:

мм3.

мм3.

Амплитуда и среднее напряжение цикла касательных напряжений:

МПа.

МПа.

Коэффициент запаса прочности:

,

,

.

.

Результирующий коэффициент запаса прочности для сечения Б-Б:

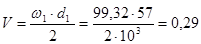

Выбор сорта масла

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм. Объем масляной ванны определяем из расчета 0,25 дм3 масла на 1кВт передаваемой мощности: V = 0,25·3,818 = 0,95 дм3.

При контактных напряжениях  и скорости V = 1,2 м/с выбираем масло индустриальное И 30 А по ГОСТ 20799–75.

и скорости V = 1,2 м/с выбираем масло индустриальное И 30 А по ГОСТ 20799–75.

Камеры подшипников заполняем пластичным смазочным материалом УТ–1, периодически пополняем его шприцем через пресс-масленки.

Список литературы

1. "Курсовое проектирование деталей машин" – Чернавский С.А. – М.: Машиностроение,1988.

2. "Руководство по курсовому проектированию деталей машин" – Блинов В.С – Магнитогорск, МГТУ, 2003.

Кафедра прикладной механики и деталей машин

Курсовой проект по дисциплине "Детали машин"

"Привод люлечного элеватора"

Исходные данные

Тяговая сила цепи F, кН – 2,8

Скорость тяговой цепи V, м/с – 1,2

Шаг тяговой цепи р, мм – 80

Число зубьев звездочки – 9

Допускаемое отклонение скорости тяговой цепи δ, % - 6

Срок службы привода Lr, лет – 5.

Вт.

Вт. Вт.

Вт. рад/с;

рад/с; мм.

мм. об/мин.

об/мин.

об/мин.

об/мин. об/мин.

об/мин. рад/с.

рад/с. .

. .

. рад/с

рад/с

об/мин

об/мин

рад/с

рад/с

об/мин

об/мин

рад/с

рад/с

Н·мм;

Н·мм; Н·мм.

Н·мм. МПа;

МПа; 582 МПа;

582 МПа; МПа.

МПа. мм.

мм. мм,

мм, мм.

мм. , тогда

, тогда .

. ,

, мм;

мм; мм.

мм. мм.

мм. мм,

мм, мм.

мм. мм,

мм, мм.

мм. .

. мм,

мм, мм.

мм. м/с – 9 степень точности.

м/с – 9 степень точности. .

.

МПа.

МПа. МПа <

МПа <  ,

, Н.

Н. Н.

Н. Н.

Н.

,

,  ,

,  .

. ,

,

,

,

=

=  МПа,

МПа, ,

,  ,

, .

.

<

<

мм,

мм, мм.

мм. мм,

мм, мм.

мм. - ведущая звездочка.

- ведущая звездочка. - ведомая звездочка.

- ведомая звездочка.

,

, мм.

мм. .

.

м/с.

м/с. Н.

Н. МПа.

МПа. МПа.

МПа.

.

.

мм,

мм, мм.

мм. мм,

мм, мм.

мм. Н,

Н, Н.

Н. Н.

Н. .

. =7,5. Условие S>

=7,5. Условие S>  мм,

мм, мм.

мм. мм.

мм. .

. МПа.

МПа. МПа.

МПа. ,

, .

.

.

. при 25·103 < ТБ < 250·103 Нм.

при 25·103 < ТБ < 250·103 Нм. Нмм.

Нмм. .

.

. Это незначительное расхождение свидетельствует о том, что консольные участки валов, рассчитанные по крутящему моменту и согласованные с расточками стандартных полумуфт, оказываются прочными, и что учет консольной нагрузки не вносит существенных изменений. Фактическое расхождение будет еще меньше, т.к. посадочная часть вала обычно бывает короче, чем длина полумуфты, что уменьшает значение изгибающего момента и нормальных напряжений.

. Это незначительное расхождение свидетельствует о том, что консольные участки валов, рассчитанные по крутящему моменту и согласованные с расточками стандартных полумуфт, оказываются прочными, и что учет консольной нагрузки не вносит существенных изменений. Фактическое расхождение будет еще меньше, т.к. посадочная часть вала обычно бывает короче, чем длина полумуфты, что уменьшает значение изгибающего момента и нормальных напряжений. МПа.

МПа. МПа и

МПа и  МПа.

МПа.

Н·мм.

Н·мм. Н·мм.

Н·мм. Н·мм.

Н·мм.

Нмм.

Нмм. мм3.

мм3. МПа,

МПа,  мм2.

мм2. МПа.

МПа.

мм3.

мм3. МПа.

МПа. мм3.

мм3. МПа.

МПа. .

.

Нмм.

Нмм. мм3.

мм3. МПа.

МПа. мм3.

мм3. МПа.

МПа. ,

, .

.

и скорости V = 1,2 м/с выбираем масло индустриальное И 30 А по ГОСТ 20799–75.

и скорости V = 1,2 м/с выбираем масло индустриальное И 30 А по ГОСТ 20799–75.