Курсовая работа

на тему:

Проект дизельной установки для универсального сухогруза «Dewi Laksmi»

Выполнил:

студент группы 2430

Иванов Д.М.

Проверил:

доцент Боровикова И. А.

Санкт-Петербург

2013

Содержание

| Введение………………………………………………………………………………….

| 3

|

| 1. Описание типа судна………………………………………………………………….

| 4

|

| 2. Исходные данные……………………………………………………………………...

| 6

|

| 3 Определение основных параметров СЭУ…………………………………………….

| 6

|

| 3.1 Состав оборудования СЭУ………………………………………………………

| 6

|

| 3.2 Определение требуемой эффективной мощности……………………………..

| 7

|

| 3.3 Расчет винта………………………………………………………………………

| 8

|

| 3.4 Выбор главного двигателя………………………………………………………

| 9

|

| 3.5 Расчет параметров длительного эксплуатационного режима………………...

| 10

|

| 4 Принципиальные схемы энергетических систем СЭУ………………………………

| 13

|

| 4.1 Общие сведения………………………………………………………………….

| 13

|

| 4.2 Топливная система………………………………………………………………

| 14

|

| 4.3 Масляная система………………………………………………………………..

| 17

|

| 4.4 Система охлаждения……………………………………………………………..

| 20

|

| 4.5 Система пускового воздуха……………………………………………………..

| 23

|

| 4.6 Система утилизации теплоты…………………………………………………...

| 25

|

| 4.7 Расчет запасов пресной воды и выбор опреснительной установки…………..

| 28

|

| 4.8 Газовыпускная система………………………………………………………….

| 29

|

| 4.9 Расчет судовой электростанции………………………………………………...

| 31

|

| 4.10 Расчет запасов топлива и масла………………………………………………..

| 34

|

| 5 Расположение оборудования………………………………………………………….

| 36

|

| Заключение……………………………………………………………………………….

| 40

|

| Список использованной литературы……………………………………………………

| 41

|

Введение

Совокупность оборудования, непосредственно обеспечивающая движение транспортного судна – главные двигатели (ГД), судовые движители и система передачи мощности от ГД к движителям называют пропульсивным или движительным комплексом. Пропульсивный комплекс является наиболее весомой частью судовой энергетической установки (СЭУ). На него приходится до 70% первоначальной стоимости СЭУ и до 95% эксплуатационных расходов [1, с. 4]. Технические решения по пропульсивному комплексу в значительной степени предопределяют технические решения по другим подсистемам судовой энергетической установки, оказывают значительное влияние на показатели эффективности и безопасности судна.

Среди всей совокупности оборудования, образующей пропульсивный комплекс, самый сложный, дорогой и ответственный элемент – агрегат главного двигателя. Он оказывает наиболее сильное влияние на характеристики судна. На двигатель приходится до 50-60% текущих расходов по эксплуатации судна, он оказывает влияние на проектные решения по комплектованию и расположению оборудования, технологии постройки, длине машинного отделения и др [5, с. 3]. Поэтому выбор главного двигателя – важнейшая из проектных задач, решаемая при проектировании судна.

Все оборудование пропульсивых комплексов и СЭУ, в том числе двигатели, производится в соответствии со стандартами параметров и при проектировании выбирается из стандартных типоразмерных рядов. При этом достигается экономия времени, снижение стоимости оборудования и повышение надежности. Задача выбора двигателя решается обычно в процессе эскизного проектирования судна. Очевидно, что мощность, развиваемая им не должна быть меньше требуемой для движения судна с заданной скоростью.

В процессе обоснования выбора двигателя решаются две задачи:

1) выбор типоразмера двигателя из типоразмерного ряда;

2) расположение рабочих режимов двигателя в области его допустимых режимов.

Первая задача возникает в связи с тем, что в составе типоразмерного ряда могут быть несколько двигателей, способных развить мощность не меньше, чем требуемая.

Вторая связана с тем, что двигатель имеет достаточно широкий диапазон рабочих режимов – область допустимых номинальных режимов, в пределах которой можно размещать расчетные режимы двигателя. В какой части области выгоднее расположить эксплуатационные режимы должно быть решено в процессе оптимизационного исследования.

Важным вопросом при выборе главного двигателя являются его габаритные характеристики. Особенно важен вертикальный габарит, определяющий возможность размещения двигателя в корпусе корабля.

В процессе разработки исследовательского или эскизного проектов, а также контрактной документации на постройку судна, рассматривается несколько альтернативных вариантов выбора двигателя, технические решения обосновываются количественно, проводится сложное комплексное исследование эффективности и работоспособности различных типоразмеров двигателей на заданном судне при различных режимах эксплуатации. Полученные варианты сравниваются и вариант, обеспечивающий получение наилучшего значения критерия, является объективно лучшим из числа рассмотренных и может быть признан оптимальным.

Задачей данной курсовой работы является выбор двигателя для универсального сухогрузного судна из типоразмерного ряда, выбор типа движителя, конструкции судового валопровода и других частей СЭУ и обоснование принятых технических решений.

Описание типа судна

Универсальное сухогрузное судно - грузовое судно для перевозки генеральных грузов в упаковке (ящиках, кипах и т.п.) или отдельными местами (напр., металлические конструкции, различное оборудование), а также контейнеров, некоторых навалочных грузов и колесной техники. Наиболее распространенный тип судна (около 60% мирового флота).

По типу перевозимых грузов различаются следующие виды сухогрузов:

- Балкер, или навалочник — специализированное судно для перевозки грузов насыпью и навалом, таких как зерно, уголь, руда, цемент и других сыпучих грузов.

- Контейнеровоз — судно для перевозки грузов в однотипных контейнерах.

- Лесовоз — судно для перевозки леса.

- Ролкер — судно для перевозки грузов на колесной базе: автомобили, грузовой транспорт, железнодорожные вагоны.

Существуют и другие типы сухогрузов, а также комбинированные и универсальные сухогрузные суда, способные перевозить грузы нескольких видов.

Сухогрузы имеют объемные грузовые трюмы, занимающие основную часть корпуса. Машинное отделение расположено в корме или сдвинуто в нос на 1 - 2 грузовых трюма. Более габаритные грузы крепятся на палубе с помощью тросов. Для погрузки и разгрузки используются локальные грузовые краны и стрелы. Дедвейт большинства универсальных судов - от 500т до 15тыс. т, реже до 20 тыс. т и более.

В таблице 1 приведены некоторые технические характеристики универсальных сухогрузных судов наиболее подходящие к проектируемому судну [7], [9].

Таблица 1

Технические характеристики сухогрузных судов

| Характеристика

| «Пятидесятилетие комсомола»

| Капитан Лусь

| Пр. DCV16

| "Алаид"

|

| Год постройки

| 1975

| 1994

| 2009

| 2010

|

| Длина, м:

|

|

|

|

|

| наибольшая, Lнб

| 139,96

| 98,2

| 136,72

| 122,20

|

| между перпендикулярами, Lpp

| 120,90

| 90,14

| 111,8

| 116,0

|

| Ширина В, м

| 17,83

| 17,6

| 15,85

| 19,8

|

| Высота борта Н, м

| 9,83

| 7,8

| 12,15

| 10

|

| Осадка по ЛГВЛ, м

| 7,84

| 6,99

| 9,2

| 7,2

|

| Валовая вместимость GT

| 6330

| 4998

| 5890

| 7579

|

| Чистая вместимость NT

| 3219

| 1651

| 3121

|

|

| Объем грузовых трюмов (по нижнюю кромку люковых закрытий), м3

| 10120

| 5539

| 10597

| 13250

|

| Контейнеровместимость всего/ в трюмах, TEU

| -

| 241

| 363/144

| 264

|

| Количество, мощность (кВт) и тип главных двигателей

| 1х3800 9ДКРН 50/110

| 1х3360 БМЗ 6ДКРН 35/105-10

| 1х6600 МаК 6М601

| 1х3360MAN

7 L 32/40

|

| Скорость при осадке по ЛГВЛ, уз

| 16

| 12,5

| 20

| 13

|

| Движительно-рулевой комплекс

| ВФШ

| ВРШ+руль

| ВРШ+руль

| ВРШ+руль

|

| Мощность вспомогательных ДГ и ВГ, кВт

| ДГ 2х330

ВГ1х220

| ДГ 3х320

ВГ 1х500

| ДГ 2х450 ВГ 1х980

| ВГ 3х392

|

| Мощность аварийного ДГ, кВт

| 110

| 100

| 200

| 150

|

| Водоизмещение, т

| 11830

| 8328

| 12830

| 13230

|

| Дедвейт, т

| 8290

| 5036

| 8470

| 9000

|

| Коэффициент использования водоизмещения по дедвейту

| 0,7

| 0,605

| 0,66

| 0,68

|

Исходные данные

Таблица 2

Исходные данные для проектирования дизельной установки сухогруза

| Тип судна

| Универсальный сухогруз

|

| Название судна

| Dewi Laksmi

|

| Дедвейт, DW, т

| 9000

|

| Длина, l, м

| 120

|

| Ширина, b, м

| 15

|

| Высота борта, h, м

| 10

|

| Осадка, T, м

| 7

|

| Скорость, v, узл

| 15

|

| Экипаж, z, чел

| 11

|

| Дальность плавания, L, миль

| 3000 - 10000

|

| Автономность, А, сутки

| 20-40

|

Состав оборудования СЭУ

В настоящее время на судах различных типов широкое применение получили пропульсивные установки с двигателями внутреннего сгорания, причем исключительно дизеля – ДВС с самовоспламенением впрыскиваемого топлива от высокой температуры воздуха, сжатого в цилиндре. Дизельные установки имеют наибольший КПД (до 50%) и сравнительно малые габариты. Они отличаются от других энергетических установок высокой топливной экономичностью, приспособлены к работе на относительно дешевом топливе – мазуте марки МТ-100 с вязкостью до 700сСт при 50ºС [1, с. 20].

На грузовых судах в основном применяются малооборотные дизеля с газотурбинным наддувом, имеющие частоту до 250 об/мин. Они хорошо приспособлены к автоматизации и унификации вспомогательного оборудования, высокой надежностью, отсутствием передач между двигателем и валопроводом, удобством обслуживания, невысоким уровнем шума и вибраций [4, с.1].

Для данного судна неэффективно использование в качестве СЭУ ПТУ, т.к. она развивает большую мощность и применяется на крупнотоннажных судах. ГТУ же применяется на СПК и кораблях ВМФ. Таким образом, наиболее целесообразно выбрать в качестве СЭУ для данного судна ДУ с МОД.

В состав ДУ с МОД входят: один или несколько главных МОД; судовые валопроводы, гребные винты, системы - топливная, масляная, газо-выпускная, пускового воздуха, охлаждения пресной и забортной воды, СЭС.

На судах может быть как один, так и несколько валопроводов. Применение двухвальных установок носит ограниченный характер и обычно связано с необходимостью размещения на судах подъемной аппарели и организацией проезда по главной палубе между газовыхлопными трактами двух двигателей. На сухогрузах, лесовозах, танкерах и других судах преимущественно применяются одновальные установки с МОД мощностью до 30МВт. Одновальные установки имеют больший КПД гребного винта, большую скорость хода и более простую конструкцию. Таким образом, целесообразно применение одновальной установки с расположением оси пропульсивного комплекса в диаметральной плоскости.

В качестве привода вспомогательных механизмов применяем валогенератор переменного тока, т.к. такой генератор прост по конструкции, меньше по габаритам и более удобен в эксплуатации.

Наиболее часто в составе пропульсивного комплекса с МОД применятся винты фиксированного шага (ВФШ). В данном случае реверс может быть обеспечен при ВФШ установкой главных реверсивных двигателей.

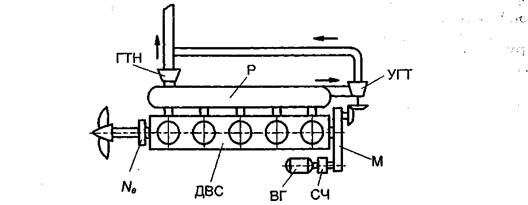

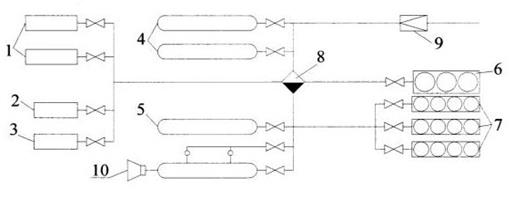

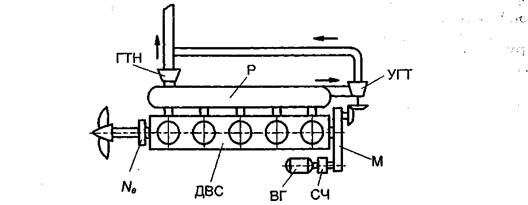

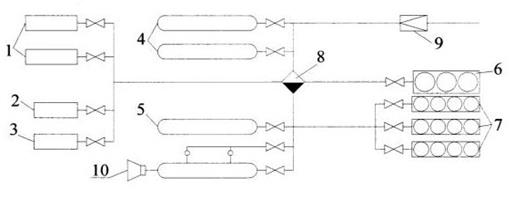

На рисунке 1 изображена принципиальная схема СЭУ для данного судна с комплексным использованием энергии отработавших газов.

Рис. 1 Принципиальная схема СЭУ

ДВС – малооборотный двигатель, Р – газовыпускной коллектор, ГТН – газотурбонагнетатель, УГТ – утилизационная газовая турбина, М- мультипликатор, ВГ – валогенератор, СЧ – стабилизатор частоты.

Общие сведения

Системы СЭУ объединяют главные и вспомогательные механизмы в единый энергетический комплекс. Системой СЭУ называется совокупность специализированных трубопроводов с механизмами, аппаратами, устройствами и приборами, предназначенными для выполнения определенных функций, обеспечивающих нормальную эксплуатацию СЭУ [4,с.356].

В общем случае, в состав систем СЭУ входят следующие типы механизмов и агрегатов:

- насосы - предназначены для создания давления рабочей среды;

- фильтры - предназначены для очистки среды от посторонних (чаще всего механических примесей);

- сепараторы - предназначены для очистки рабочей среды от посторонних жидких фракций;

- редукторы - предназначены для снижения давления рабочей среды до необходимых параметров;

- охладители (нагреватели) - предназначены для охлаждения (нагрева) рабочей среды до требуемых параметров;

- рабочие сосуды - предназначены для хранения рабочей среды под определённым давлением;

- предохранительные устройства - предназначены для предотвращения повышения параметров среды выше установленных параметров;

- испарители (конденсаторы) – предназначены для изменения агрегатного состояния среды;

- аккумуляторы- источники энергии и другие.

Системы СЭУ классифицируют по назначению на: топливные, масляные, водяного охлаждения (забортной и пресной водой), воздушно-газовые (подвода воздуха для горения топлива, сжатого воздуха, газовыпуска, дымоходы судовых котлов), конденсатно-питательные и паровые.

СЭУ всех типов снабжены системами топливной, масляной, охлаждения, пускового воздуха, воздухоприемной и газовыпуска.

В таблице 5 приведены необходимые параметры вспомогательного оборудования для обеспечения работы двигателя Man B&W L42MS

Таблица 5

Параметры вспомогательного оборудования систем двигателя Man B&W L42MS

| №

| Наименование

| Обозначение

| Размерность

| Значение

|

| 1

| Расход воздуха

|

| кг/с

| 2,3

|

| 2

| Расход газов

|

| кг/с

| 2,35

|

| 3

| Температура газов

|

| °С

| 255

|

| 4

| Подача циркуляционного топливного насоса

|

| м3/ч

| 0,48

|

| 5

| Подача топливоподкачивающего насоса

|

| м3/ч

| 0,28

|

| 6

| Подача насоса пресной воды

| Wпр

| м3/ч

| 10,2

|

| 7

| Подача насоса забортной воды

| Wзв

| м3/ч

| 35

|

| 8

| Подача главного масляного насоса

|

| м3/ч

| 25

|

| 9

| Подача насоса смазки распределительного вала

|

| м3/ч

| 0,25

|

| 10

| Отвод тепла от продувочного воздуха

|

| кВт

| 353,3

|

| 11

| Отвод теплоты с маслом

|

| кВт

| 32,5

|

| 12

| Поток забортной воды через маслоохладитель

|

| м3/ч

| 13

|

| 13

| Отвод теплоты от пресной воды

|

| кВт

| 143,3

|

| 14

| Подвод теплоты к топливу

|

| кВт

| 12,7

|

Топливная система

Топливная система СЭУ предназначены для приема, хранения, перекачивания, очистки, подогрева и подачи топлива к двигателям и котлам, а также для передачи топлива на берег или на другие суда.

В качестве основного топлива в соответствии с ГОСТ 1667-68* Топливо моторное для среднеоборотных и малооборотных дизелей принято топливо ИФО-30, содержащее 30-40% средне-дистиллятных продуктов (примерно соответствует мазуту Ф-5). Топливо судовое ИФО-30 является аналогом судового остаточного топлива класс Г, выпускаемого по международному стандарту ISO 8217: ИФО-30 — аналог ИСО-F-RMC 10.

В соответствии с требованиями Регистра РФ для установок, работающих на тяжелом топливе, предусмотрено две системы: система дизельного топлива (приятое маловязкое дизельное топливо в соответствии с ТУ38.101567-2005) для маневровых целей и работы вспомогательных двигателей и система высоко- или средне-вязкого топлива для главного двигателя. В составе топливной системы для обеспечения использования тяжелого топлива за топливоподкачивающим насосом (перед дизелем) предусмотрен подогреватель. Вдоль всех трубопроводов тяжелого топлива проложен паровой трубопровод-спутник, заключенный в общую изоляцию с основным трубопроводом. Перед фильтрами тяжелое топливо подогревается.

Вместимость расходных цистерн тяжелого топлива обеспечивает работу двигателя в течение не менее 12 ч. При использовании дизельного топлива это время уменьшено до 8 ч. В составе установки предусмотрено по две расходные топливные цистерны на каждый вид топлива.

Топливо от расходных цистерн к топливному насосу высокого давления подводится топливоподкачивающим насосом, подача которого превосходит фактический расход топлива в 2— 3 раза. Давление насосов принимается 0,2—0,4 МПа.

В составе системы предусмотрен резервный топливоподкачивающий электронасос, который используется также для предпусковой прокачки топлива.

Перед подачей в расходные цистерны топливо очищается в сепараторах. Вязкость топлива при сепарировании поддерживается не более 45 мм2/с, для чего его подогревают. В блоке сепарации предусмотрено три сепаратора для обеспечения резерва и проведения обслуживания сепараторов в длительном плавании или при плавании в штормовых условиях. Пропускную способность сепараторов определена из условий необходимости очистки суточного расхода топлива за 8—12 ч, что соответствует трех- или двукратному часовому расходу топлива (в зависимости от его качества). Основной запас топлива размещён в междудонных и бортовых цистернах. Предусмотрено размещение суточного запаса топлива вне двойного дна. Тяжелое топливо в запасных цистернах подогревается до 40—50°С паром давлением 0,2—0,3 МПа, проходящим через змеевики. Перекачка топлива из одной цистерны в другую, подача его в отстойные цистерны и выдача на палубу производятся двумя электронасосами [4, с.384].

Погрузка топлива на судне производится береговыми средствами или средствами специального судна-раздатчика (танкера, наливной баржи). Для приема топлива на главной палубе или под палубой предусмотрен стационарный трубопровод с приемными отростками, выведенными к обоим бортам. Топливный трубопровод расположен в местах, защищенных от механических повреждений, и на всем протяжении доступен для осмотра и ремонта.

Таким образом, топливная система обеспечивает:

1) прием топлива с берега, хранение его в емкостях основного запаса;

2) перекачку из одних емкостей в другие и выдачу на берег;

3) очистку топлива от воды и механических примесей;

4) непрерывную подачу топлива требуемой вязкости к главным и вспомогательным парогенераторам.

Рис. 3 Схема топливной системы

1-блок фильтров, 2-подогреватель топлива, 3-топливоподающие насосы,

4-блок сепараторов.

Насосы выбираем по известной подаче, согласно ГОСТ 15829-89.

Характеристики топливоподающего насоса марки НМШ 5-25-4/4Б [10]:

Подача – 4 м3/ч;

Напор – 4 кг/см2;

Мощность привода – 2,2 кВт;

Частота вращения – 1500 об/мин;

Масса – 18 кг;

Габариты – 642х277х430 мм;

Характеристики циркуляционного насоса марки НМШГ 20-25-14/10 [10]:

Подача – 14м3/ч;

Напор – 10 кг/см2;

Мощность привода – 7,5 кВт;

Частота вращения – 1000 об/мин;

Масса – 214 кг;

Длина – 989 мм;

Ширина – 290 мм;

Высота – 640 мм.

Сепаратор топлива

Основной функцией топливного сепаратора (он же – фильтр- сепаратор) является отделение топлива от воды, т.к. наличие воды в топливе вызывает износ вследствии коррозии прецензонных пар, а в условиях низких температур - к размораживанию топливной системы двигателя и срыву в её работе. Воду, которая скапливается при водоотделении в нижней части корпуса (водосборнике), удаляется в специальную цистерну.

Выбираем сепаратор СЦ-3/II

Номинальная производительность, л/ч – 5750

Высота всасывания очищаемого нефтепродукта, мм рт. ст. - 300

Макс. давление подающего насоса на нагнетании, МПа - 0,25

Мощность электродвигателя, кВт - 5,5

Масса сепаратора, кг – 940

L=1200 мм

B=995 мм

H=1600 мм

Выбираем подогреватель топлива СНП4

Qmax=1900 кг/ч

Pпара=2,9 МПа

ΔPтопл= 0,1 МПа

Lподогр=2420 мм

G=100 кг

N=155 кВт

Фильтр очистки топлива

Фильтр горючего должен быть рассчитан на тяжелое дизельное топливо.

Рабочее давление 10 кг/см2;

Рабочая температура - максимальные 150 °C

Нефтяная вязкость в рабочей температуре - 15 cSt

Масляная система

Масляная система предназначена для приема, хранения, перекачивания, очистки, и подачи масла к местам охлаждения и смазки трущихся частей деталей механизмов, а так же для передачи его на берег или на другие суда.

Масло в СЭУ применяется для смазки и отвода теплоты от трущихся поверхностей двигателей, механических передач, дейдвудных, опорных и упорных подшипников валопровода, охлаждения поршней дизелей, работы системы автоматического регулирования управления и защиты (РУЗ).

Основным оборудованием, входящим в масляную систему, являются насосы, фильтры, сепараторы, охладители и подогреватели. Применяемые насосы по конструкции бывают шестеренными и винтовыми.

Наиболее широкое применение в СЭУ нашли минеральные масла. В системах смазки МОД используют два сорта масел. Для циркуляционной смазки деталей движения подшипников и охлаждения поршней применяются моторные масла с малой вязкостью. Для смазки рабочих цилиндров используют цилиндровые масла с высокой вязкостью и стабильностью при высоких температурах. Для улучшения функциональных свойств базовых масел в них вводят специальные присадки: моющие, антиокислительные, антикоррозионные, противоизносные, противозадирные, антипенные, вязкостные и другие.

Судовые установки с МОД имеют наиболее сложные циркуляционные масляные системы. Они включают несколько самостоятельных систем:

1. напорную – для смазки механизма движения и для охлаждения поршней;

2. гравитационную – для смазки гозотурбонагнетателя;

3. линейную – для смазки цилиндров;

4. напорную – для смазки механизмов привода топливных насосов и системы газораспределения.

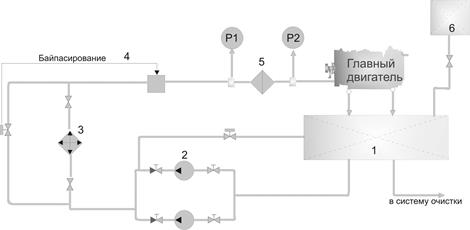

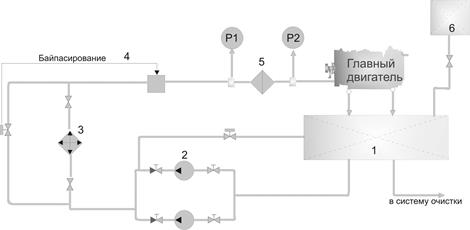

Рис. 4. Схема системы смазки ДУ

1-сточная циркуляционная система, 2-циркуляционные насосы, 3-маслоохладитель, 4-система автоматического регулирования системы смазки, 5-маслянный фильтр, 6-цистерна запаса масла, 7-цистерна запаса масла.

Руководствуясь требованиями ГОСТ 12337-84 и рекомендациями фирмы- производителя выбрано масло моторное М-16Е30, спецификации/допуски производителей по ГОСТ 12337-84.

Главный масляный насос выбираем по известной подаче, согласно типоразмерному ряду характеристик вспомогательного оборудования главного двигателя.

Подбираем блок из 2 масляных насосов.

Характеристики главного масляного насоса марки 3Вх2 500/10-400/10Б [11]:

Подача – 400 м3/ч;

Давление насоса 10 кгс/см2

Мощность привода – 132 кВт;

Длина – 2580 мм;

Ширина – 850 мм;

Высота –1260;

Масса – 2600 кг;

Вакуумметрическая высота всасывания – 5 м.

Характеристики насоса смазки распределительного вала марки БГ11-22:

Подача – 18 м3/ч;

Давление 2,5кгс/см2;

Частота вращения - 1450 об/мин;

Масса – 34 кг;

Длина – 500 мм;

Ширина – 200 мм;

Высота – 252 мм.

Расчёт поверхности теплообмена маслоохладителя.

Расчитываем необходимую поверхность теплообмена по формуле:

,

,

где FОХЛ - поверхность теплообмена; Q – тепловой поток; k – коэффициент теплопередачи; Δtср – средняя тазница температур между двумя жидкостями, обменивающимися теплом.

Для этого узнаем температуры в теплообменниках:

kМО = 300…500 (800, если повысить турболизацию) кДж/(м2 ч С)

Теплоемкость забортной воды:

СЗВ=4,19 кДж/(кг град);

Теплоемкость масла:

СМ=2,05 кДж/(кг град);

По полученной поверхности теплообмена выбираем 2 маслоохладителя марки МБМ-63-90

Характеристики маслоохладителя:

Поверхность теплообмена – 66 м2;

Расход забортной воды – 108 м3/ч;

Расход масла – 90 м3/ч;

Гидравлическое сопротивление по забортной воде – 0,016 МПа;

Гидравлическое сопротивление по маслу – 0,009 МПа;

Длина – 4630 мм;

Ширина – 1310 мм;

Высота – 1320 мм;

Масса рабочая – 9121 кг.

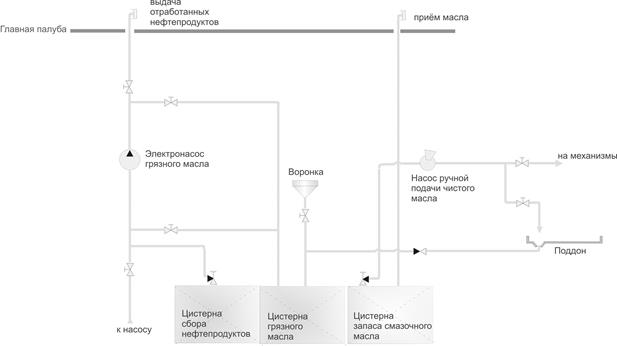

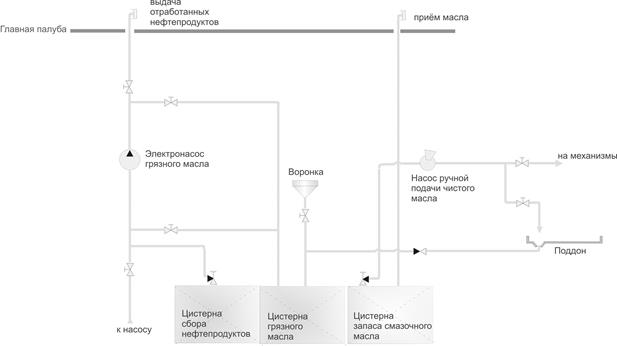

Принципиальная схема системы приёма-перекачки масла приведена на рис.5

Рис. 5. Схема системы приёма-перекачки масла.

Система охлаждения

Система охлаждения в дизельных установках предназначена для отвода теплоты от отдельных узлов главных и вспомогательных двигателей, турбонагнетателей и воздухоохладителей. В главных двигателях охлаждаются втулки, крышки и поршни рабочих цилиндров, форсунки, выпускные клапаны и коллекторы, а во вспомогательных двигателях – цилиндры.

Главные судовые дизели имеют сложную систему охлаждения. Но во всех случаях охлаждение пресной воды и масла осуществляется забортной водой в водо- и маслоохладителях. Наиболее сложные системы охлаждение ДУ, обычно двухконтурные (пресной и забортной водой). Отдельные узлы главного двигателя охлаждаются маслом и топливом. В зависимости от рода жидкости, охлаждающей цилиндры, поршни и форсунки двигателя, различают следующие системы:

1) с охлаждением цилиндров, поршней и форсунок пресной водой;

2) с охлаждением цилиндров и форсунок пресной водой, а поршней - маслом;

3) с охлаждением цилиндров пресной водой, поршней – маслом, а форсунок – топливом.

Рис. 6. Система охлаждения дизельной СЭУ пресной водой

1-ДВС; 2-деаэратор; 3-расширительная цистерна; 4-циркуляционные насосы; 5-вакуумная опреснительная установка; 6-водоохладитель пресной воды; 7-подогреватель воды; 8-система регулирования температуры воды; 9-воздухоохладитель; 10-температурный датчик.

Насосы пресной воды и забортной выбираем по известной подаче, согласно типоразмерному ряду характеристик вспомогательного оборудования главного двигателя.

Характеристики центробежного насоса пресной воды марки НЦВ 400/20А:

Подача – 400 м3/с;

Напор – 200 Дж/кг;

Частота вращения –1500об/мин;

Мощность привода – 30 кВт;

Подача на нижней границе области допустимых режимов – 255 м3/ч;

Подача на верхней границе области допустимых режимов – 490 м3/ч;

Длина – 1250 мм;

Ширина – 740 мм;

Высота – 620 мм;

Масса – 469 кг.

Рис. 7. Система охлаждения дизельной СЭУ забортной водой

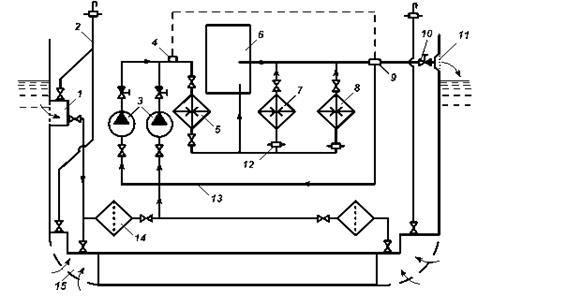

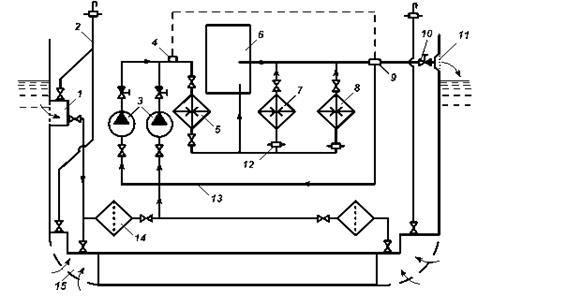

1 – бортовой кингстонный ящик; 2 – воздушные трубы; 3 – насосы забортной воды; 4 – датчик температуры забортной воды, подающий импульс на терморегулятор 9; 5 – маслоохладитель; 6 – охладитель продувочного воздуха; 7 – охладитель пресной воды; 8 – охладитель масла распредвала; 10 – отливной клапан; 11 – отливной коллектор; 12 – дроссельная шайба; 13 – трубопровод рециркуляции (возврата); 14 – приемный фильтр; 15 – донный кингстонный ящик.

Подбираем блок из 2 центробежных насосов

Характеристики 1-го центробежного насоса забортной воды марки НЦВ 630/30АГ [11]:

Подача – 630 м3/ч;

Напор – 300 Дж/кг;

Мощность привода – 70 кВт;

Частота вращения – 1500 об/мин;

Подача на низшей границе области допустимых режимов – 395 м3/ч;

Подача на верхней границе области допустимых режимов – 725 м3/ч;

Длина – 1365 мм;

Ширина – 870 мм;

Высота – 825 мм;

Масса – 699 кг;

Характеристики 2-го центробежного насоса пресной воды марки НЦВ 400/20А [11]:

Подача – 400 м3/с;

Напор – 200 Дж/кг;

Частота вращения –1500об/мин;

Мощность привода – 30 кВт;

Подача на нижней границе области допустимых режимов – 255 м3/ч;

Подача на верхней границе области допустимых режимов – 490 м3/ч;

Длина – 1250 мм;

Ширина – 740 мм;

Высота – 620 мм;

Масса – 469 кг.

Расчёт поверхности теплообмена охладителя пресной воды.

Расчитываем необходимую поверхность теплообмена

,

,

где FОХЛ - поверхность теплообмена; Q – тепловой поток; k – коэффициент теплопередачи; tср-средняя разница температур между двумя жидкостями, обменивающимися теплом.

Для этого узнаем температуры в теплообменниках:

kМО = 300…500 (800, если повысить турболизацию) кДж/(м2 ч С)

СЗВ=4,19 кДж/(кг град); СМ=2,05 кДж/(кг град);

По результатам расчета выбираем охладитель пресной воды марки 40В.01.000

Характеристики охладителя:

- поверхность теплообмена – 15 м2;

- расход забортной воды – 25,4 кг/с;

- расход пресной воды – 33,6 кг/с;

- давление забортной воды – 0,4 МПа;

- давление пресной воды – 0,4 МПа;

- длина – 965 мм;

- ширина – 1310 мм;

- высота – 580 мм;

- масса брутто– 380 кг.

Система пускового воздуха

Система пускового воздуха предназначена для обеспечения пуска главных и вспомогательных двигателей и реверсирования главных двигателей с прямой или механической передачей мощности на ВФШ.

Для пуска главных и вспомогательных двигателей устанавливаются воздухохранители (баллоны), давление воздуха в которых обычно принимается 2.5…3.0 МПа. Запас воздуха, предназначенный для пуска и реверсирования главных двигателей, должен обеспечить не менее 12 пусков попеременно на передний и задний ход каждого двигателя. Для пуска главных нереверсивных двигателей, а также главных дизель - генераторов запас воздуха должен быть достаточным для выполнения шести пусков двигателя наибольшей мощности из установленных, а при наличии более двух двигателей – не менее трех пусков каждого двигателя, подготовленного к действию. Для вспомогательных двигателей допускается один воздухохранитель объема, достаточный для выполнения шести последовательных пусков одного двигателя. При расположении вспомогательных двигателей на разных бортах судна устанавливают два баллона, по одному на каждый борт.

На судах с дизельной установкой сжатый воздух также используется для подачи звуковых сигналов при помощи тифона, создания напора в пневмоцистернах пресной и забортной воды, привода в действие пневматических инструментов и других нужд.

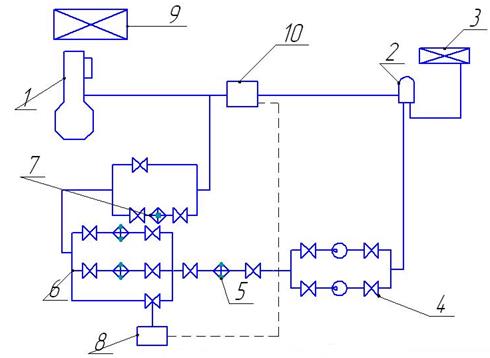

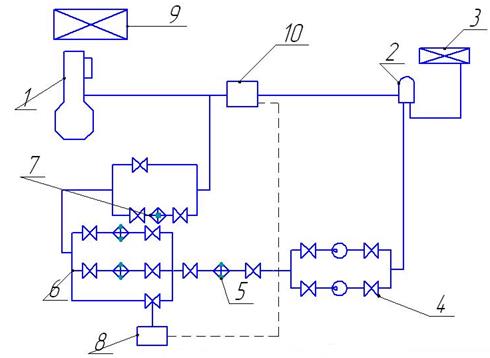

На рисунке 8 представлена принципиальная схема пускового воздуха ДУ.

Рис. 8. Схема пускового воздуха ДУ.

1-главные компрессоры; 2–подкачивающий компрессор; 3-дизель компрессор; 4–баллоны пускового воздуха ГД; 5-баллоны пускового воздуха дизель - генераторов; 6-ДВС; 7–вспомогательный и аварийный дизель генераторы; 8-водомаслоотделитель; 9–подача воздуха на продувание кингстонов и хозяйственные нужды; 10-тифон.

Система имеет два главных компрессора, один из которых является резервным и может быть выбран с такими же характеристиками, как и основной.

Расчет производительности компрессора

,

,

где q – объем цилинрра двигателя; D – диаметр поршня; S – ход поршня; z – число цилиндров; zпусков - число последовательных реверсов

Суммарная производительность компрессоров:

,

,

где tK – время работы компрессора (0,5 – 1 ч)

Производительность одного компрессора 888,5/2=444,2 м3/ч

Производительность подкачивающего компрессора:

На основе рассчитанных данных выбираем основной компрессор марки Н-374

Характеристики компрессора:

Производительность – 505 м3/мин;

Потребляемая мощность – 99,3 кВт;

Длина – 2330 мм;

Ширина – 885 мм;

Высота – 1350 мм;

На основе рассчитанных данных выбираем подкачивающий компрессор марки Н-74

Характеристики компрессора:

Производительность – 170 м3/мин;

Потребляемая мощность – 33,8 кВт;

Длина – 1530 мм;

Ширина – 885 мм;

Высота – 1250 мм;

Суммарный объем баллонов:

Рраб – рабочее давление (32 атм)

Рmin – минимальное давление (5 атм)

По правилу Регистра нам нужно 2 баллона

Pбал = 8,11/2=4,05 м3

Система утилизации теплоты

Утилизационные котлы предназначены для выработки пара за счет утилизации теплоты выпускных газов ДВС и ГТД. Судовые УК выполняются с пароперегревателями (при использовании пара турбогенераторами или пропульсивными паровыми турбинами) или без пароперегревателей (при снабжении только потребителей теплоты). В отличие от главных и вспомогательных котлов, УК чаще имеют многократную принудительную циркуляцию (естественная циркуляция применяется крайне редко), что обусловлено невысокой температурой выпускаемых газов, а также преимущественно змеевиковой формой испарительной поверхности УК.

Эффективность УК оценивается коэффициентом использования теплоты выпускных газов ŋн.т, который представляет собой отношение теплоты, воспринятой водой в УК в процессе ее парообразования в пар, к располагаемой теплоте выпускных газов.

Отработавшие газы из ТНА поступают в УПГ. Образующийся насыщенный пар поступает в сепаратор, осушается и подводится к потребителям. При наличии пароперегревателя перегретый пар поступает к утилизационному турбогенератору.

,

,

,

, ,

,