При расчете зубчатых колес для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни должна быть на(20…30)НВ больше твердости колеса.

Принимаем:

- для шестерни - сталь 45, термообработка улучшение, твёрдость НВ 230

- для колеса - сталь 45, термообработка улучшение, твёрдость НВ 200

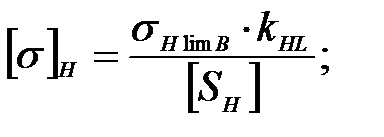

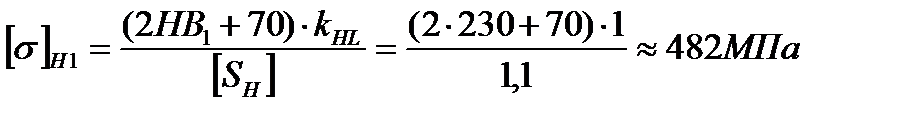

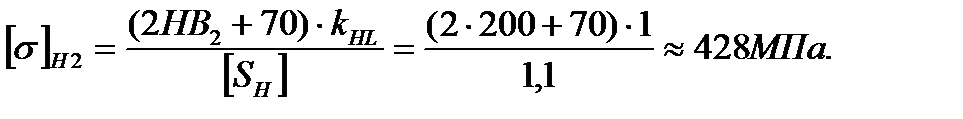

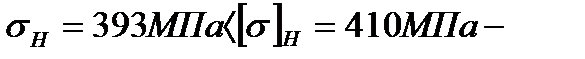

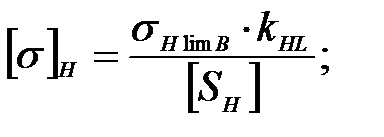

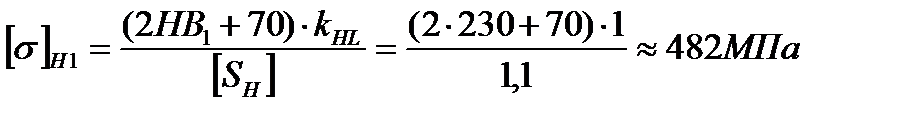

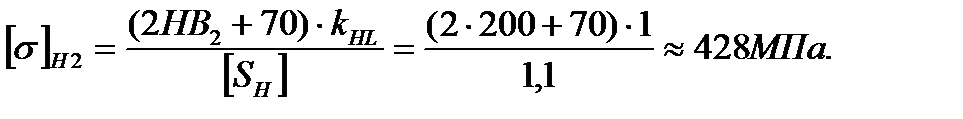

Допускаемые контактные напряжения.

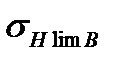

где  - предел контактной выносливости при базовом числе циклов

- предел контактной выносливости при базовом числе циклов

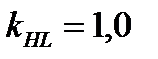

- коэффициент долговечности,

- коэффициент долговечности,

- коэффициент безопасности,

- коэффициент безопасности,

- для шестерни

-для колеса

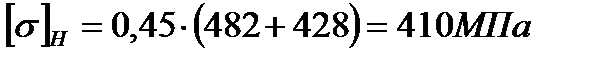

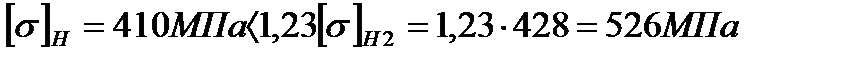

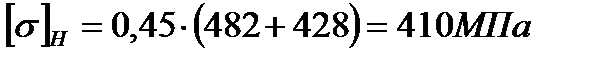

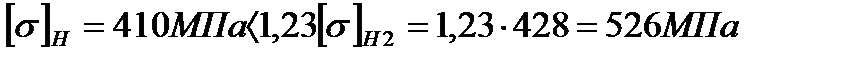

Расчётное допускаемое контактное напряжение

Условие  выполнено.

выполнено.

Коэффициенты:

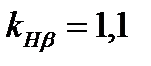

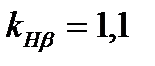

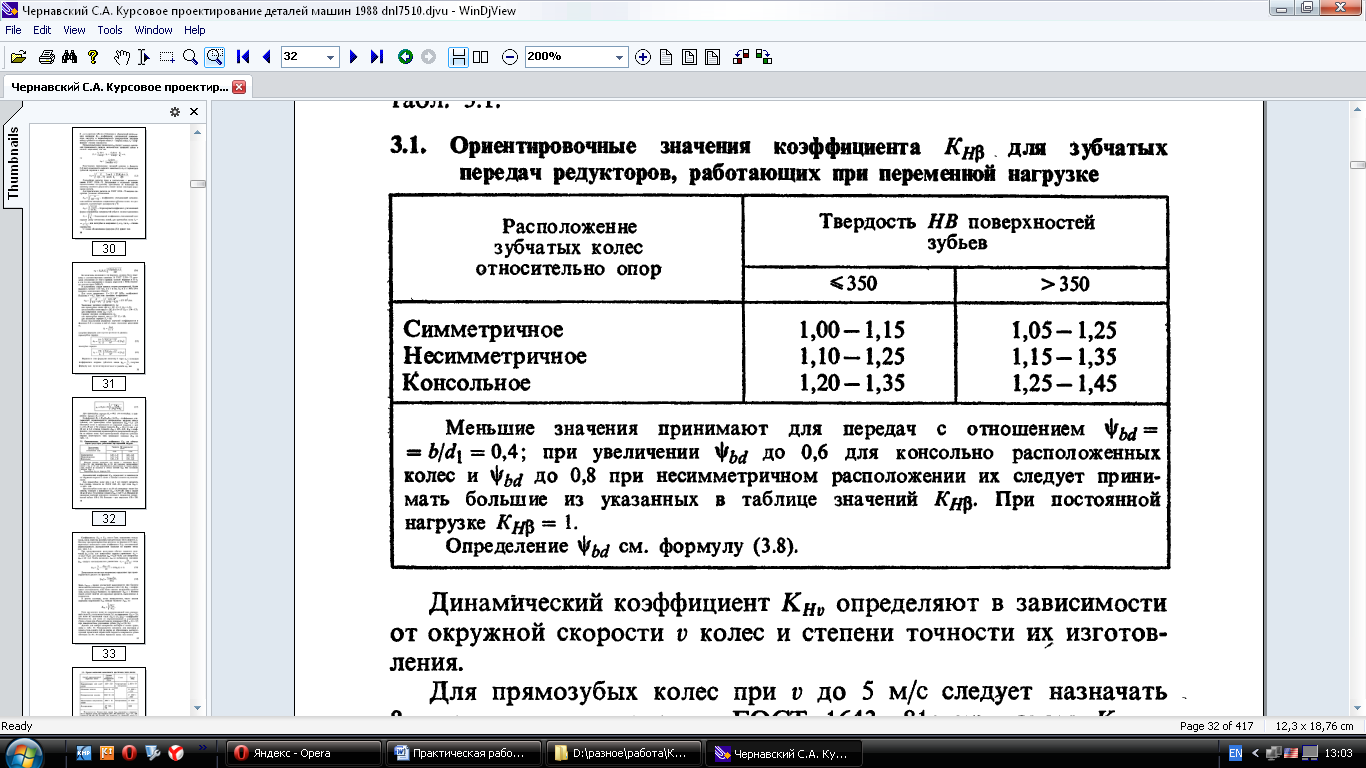

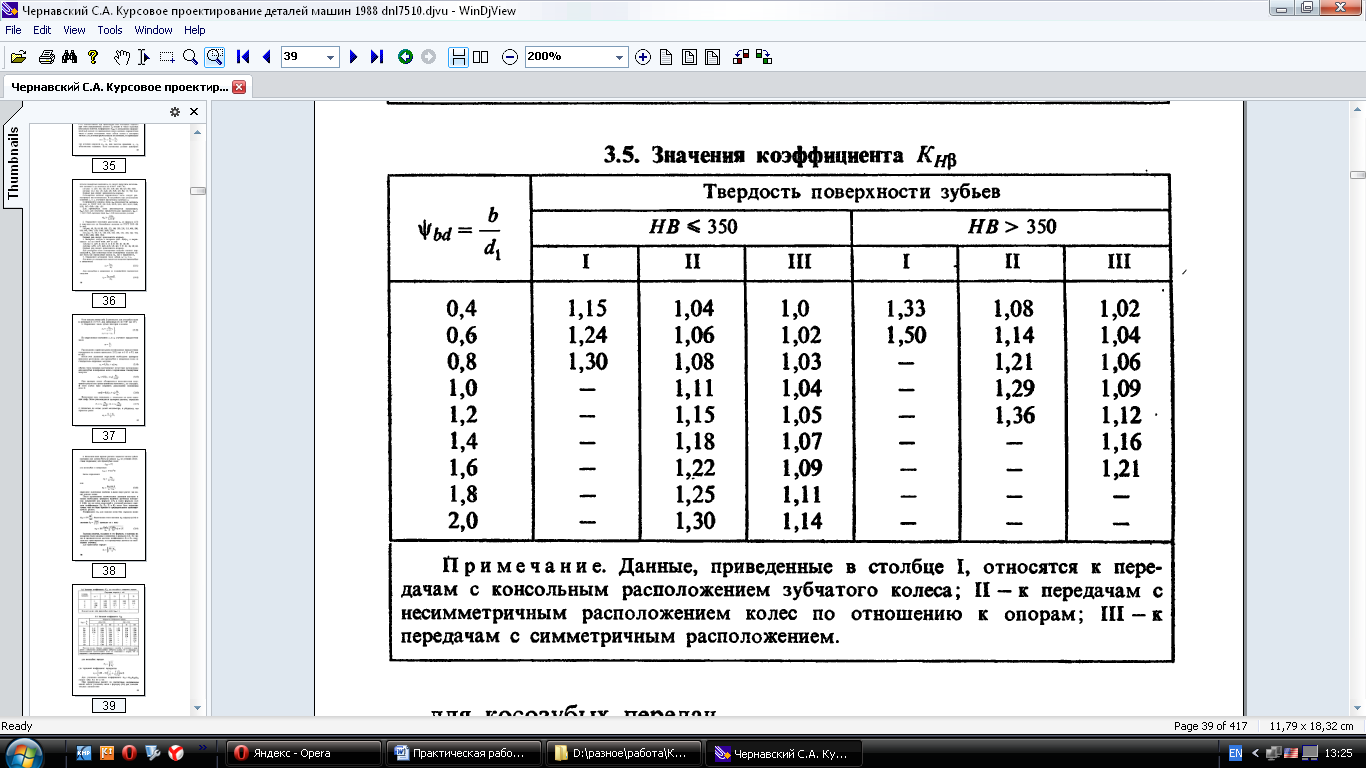

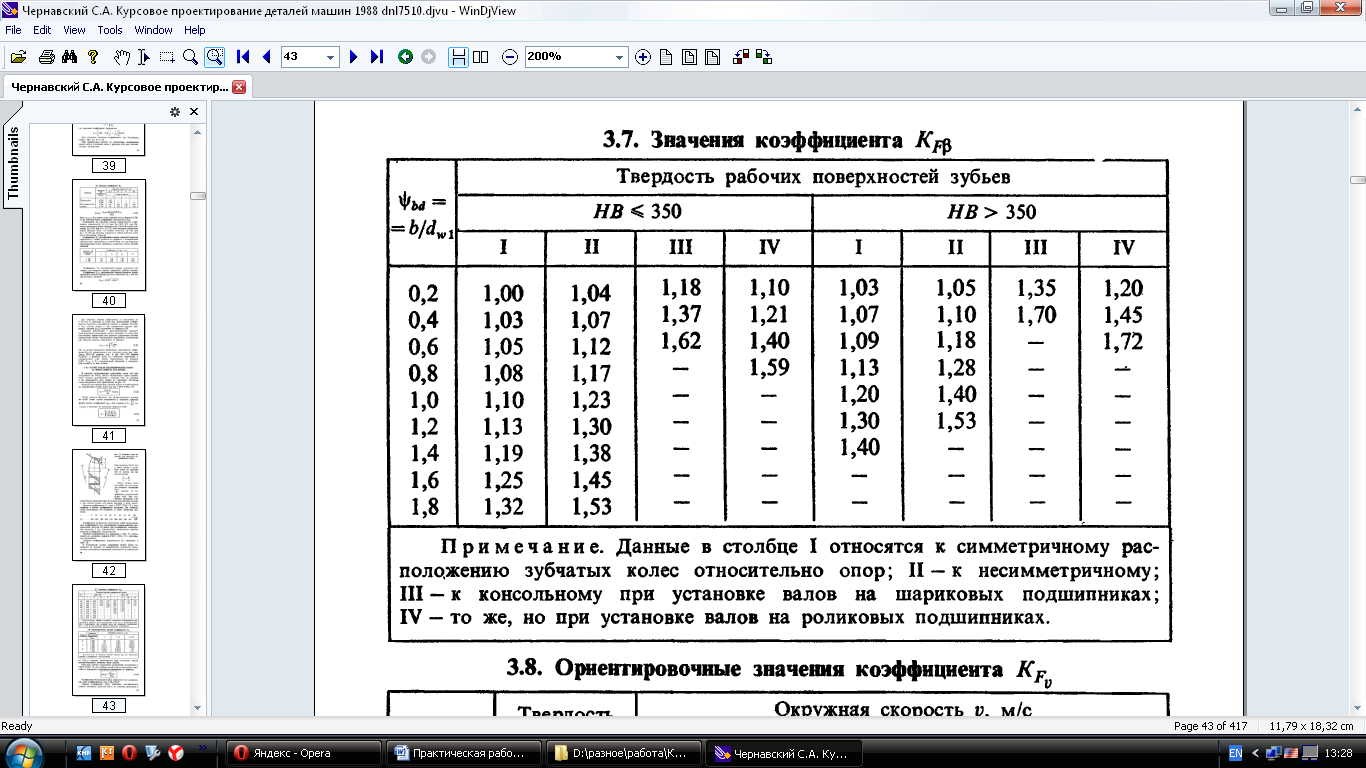

- коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца. Для симметричного расположения зубчатых колёс относительно опор.

- коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца. Для симметричного расположения зубчатых колёс относительно опор.

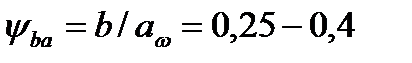

коэффициент ширины венца по межосевому расстоянию,.

коэффициент ширины венца по межосевому расстоянию,.

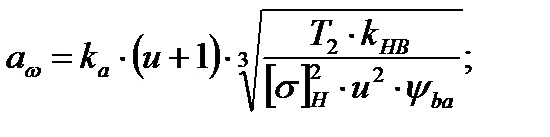

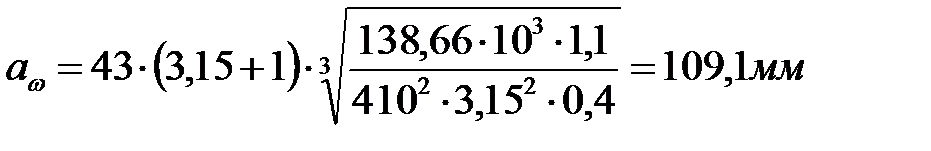

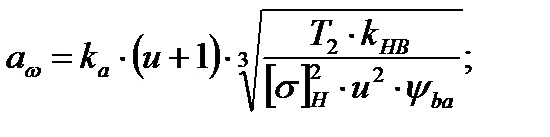

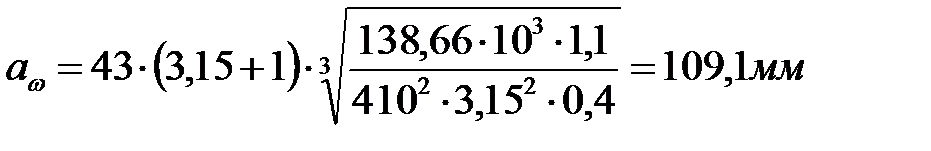

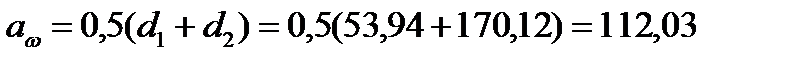

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев

Принимаем ka = 43 – для косозубых и шевронных передач

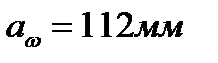

Межосевое расстояние округляем до ближайшего значения: 40, 50, 63, 80, 100, 125, 160, 200, 250, 312, 400, 500, 630, 800, 1000, 1250, 1600, 2000, 2500.

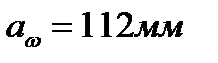

принимаем  ГОСТ 2185-66.

ГОСТ 2185-66.

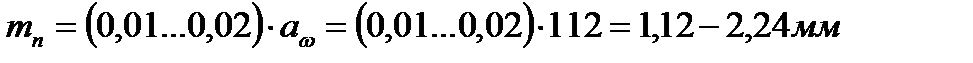

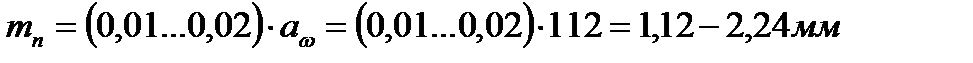

Нормальный модуль зацепления

принимаем  ГОСТ 9563-60.

ГОСТ 9563-60.

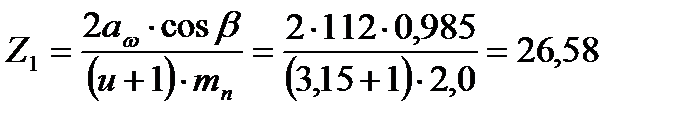

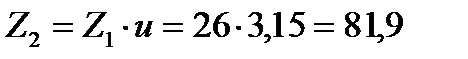

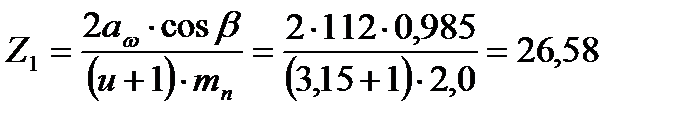

Числа зубьев шестерни и колеса

Принимаем предварительно угол наклона зубьев

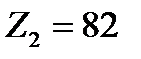

принимаем

принимаем

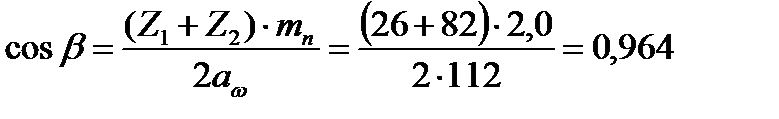

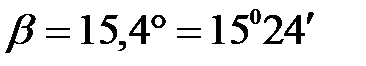

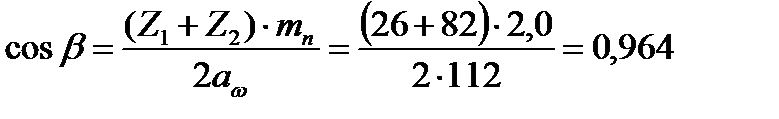

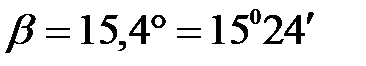

Уточняем угол наклона зубьев

Основные размеры шестерни и колеса

- ширина  , принимаем

, принимаем  ;

;

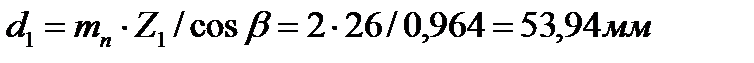

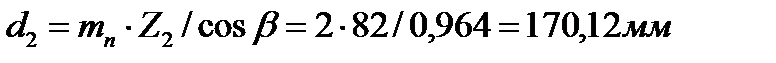

- делительные диаметры:

проверка:

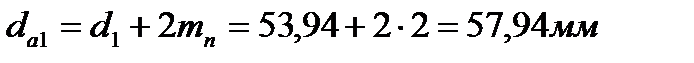

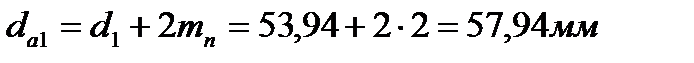

- диаметры вершин зубьев:

.

.

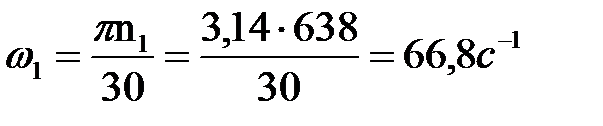

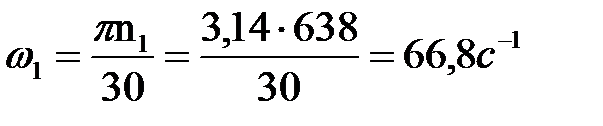

Угловая скорость колес

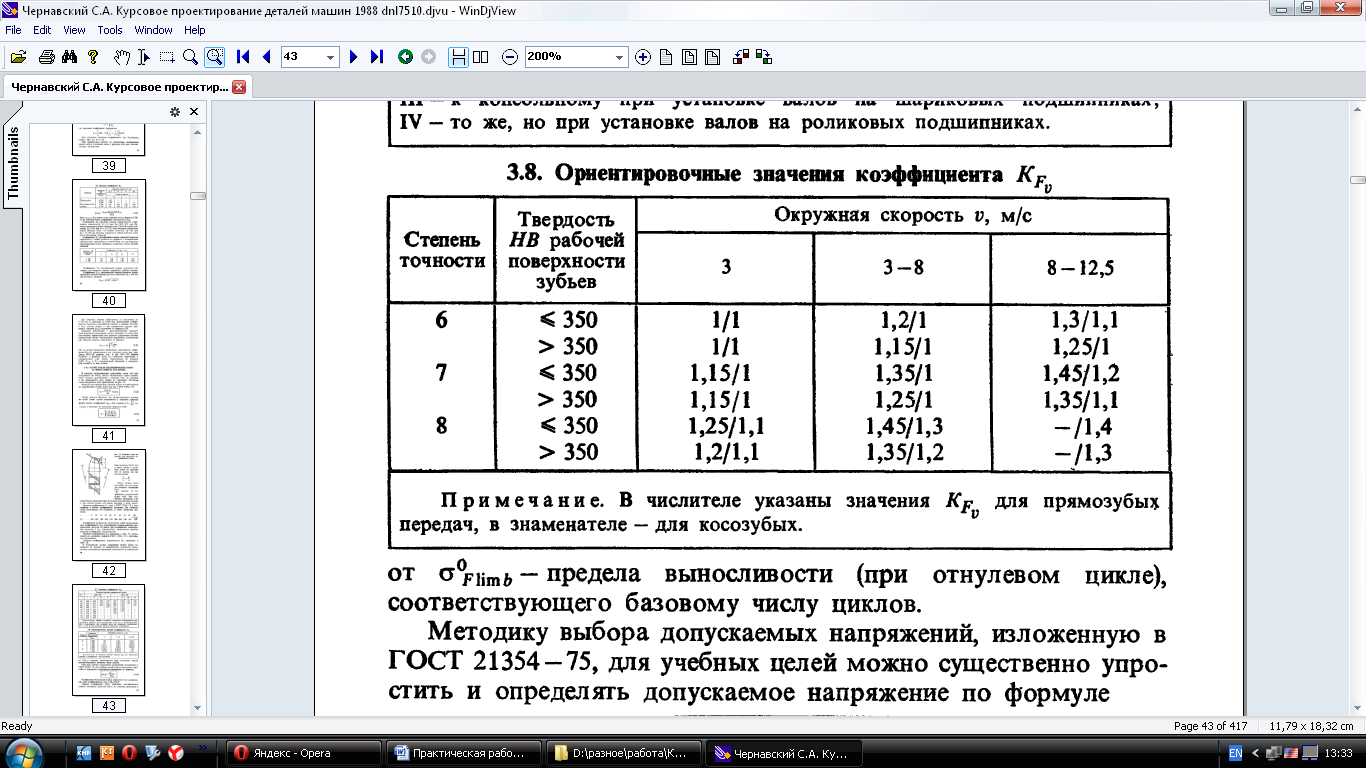

Окружная скорость колёс и степень точности

При v до 10 м/с степень точности 8-В по ГОСТ1643-81 и  =1,0-1,05,

=1,0-1,05,  =1,05-1,15; при v = 10 - 20 м/с степень точности 7-В по ГОСТ1643-81 и

=1,05-1,15; при v = 10 - 20 м/с степень точности 7-В по ГОСТ1643-81 и  =1,05-1,1,

=1,05-1,1,  =1,0-1,1.

=1,0-1,1.

принимаем степень точности 8-В.

Коэффициенты

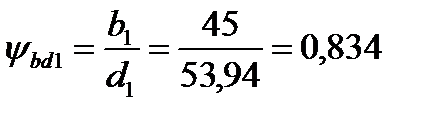

коэффициент ширины шестерни по диаметру

коэффициент ширины шестерни по диаметру

коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца

коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца

коэффициент, учитывающий неравномерность распределения нагрузки между зубьями [2, с.39]

коэффициент, учитывающий неравномерность распределения нагрузки между зубьями [2, с.39]

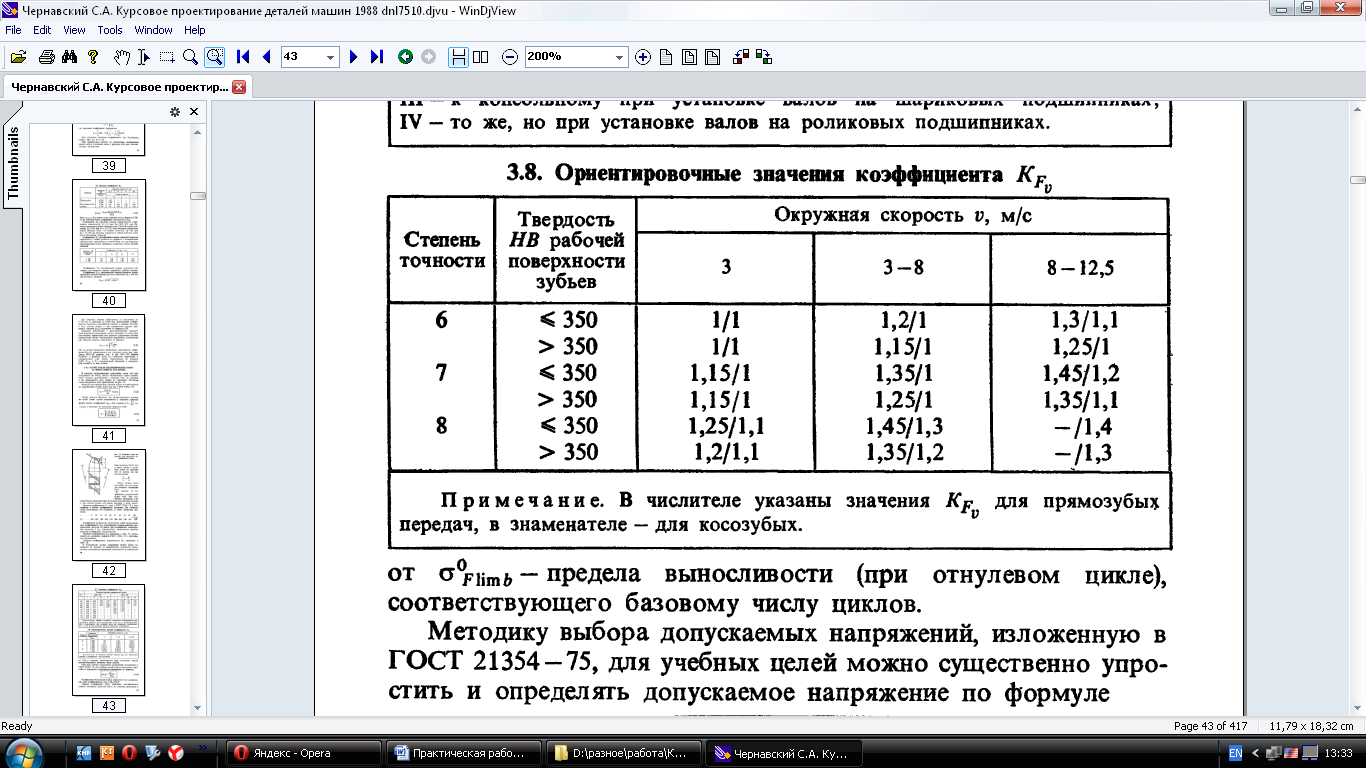

коэффициент, учитывающий динамическую нагрузку

коэффициент, учитывающий динамическую нагрузку

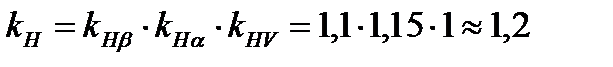

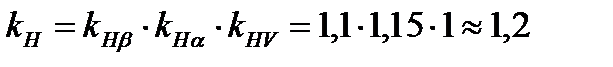

Коэффициент нагрузки:

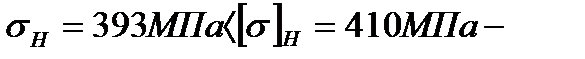

Контактное напряжение

;

;

Условие  выполнено.

выполнено.

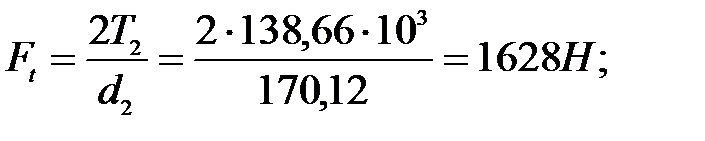

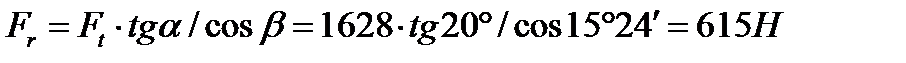

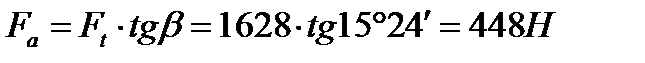

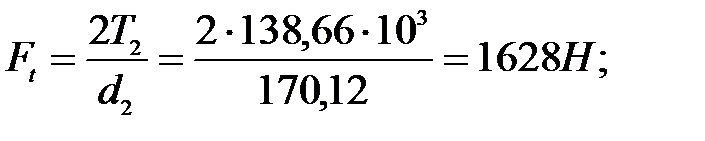

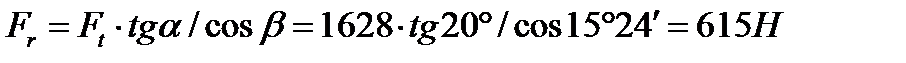

Силы, действующие в зацеплении:

- окружная

- радиальная

- осевая

Проверка зубьев на выносливость по напряжениям изгиба.

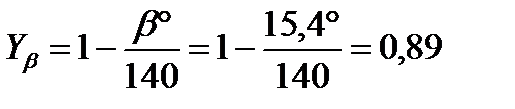

Коэффициенты:

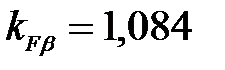

коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба [2, с.43].

коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба [2, с.43].

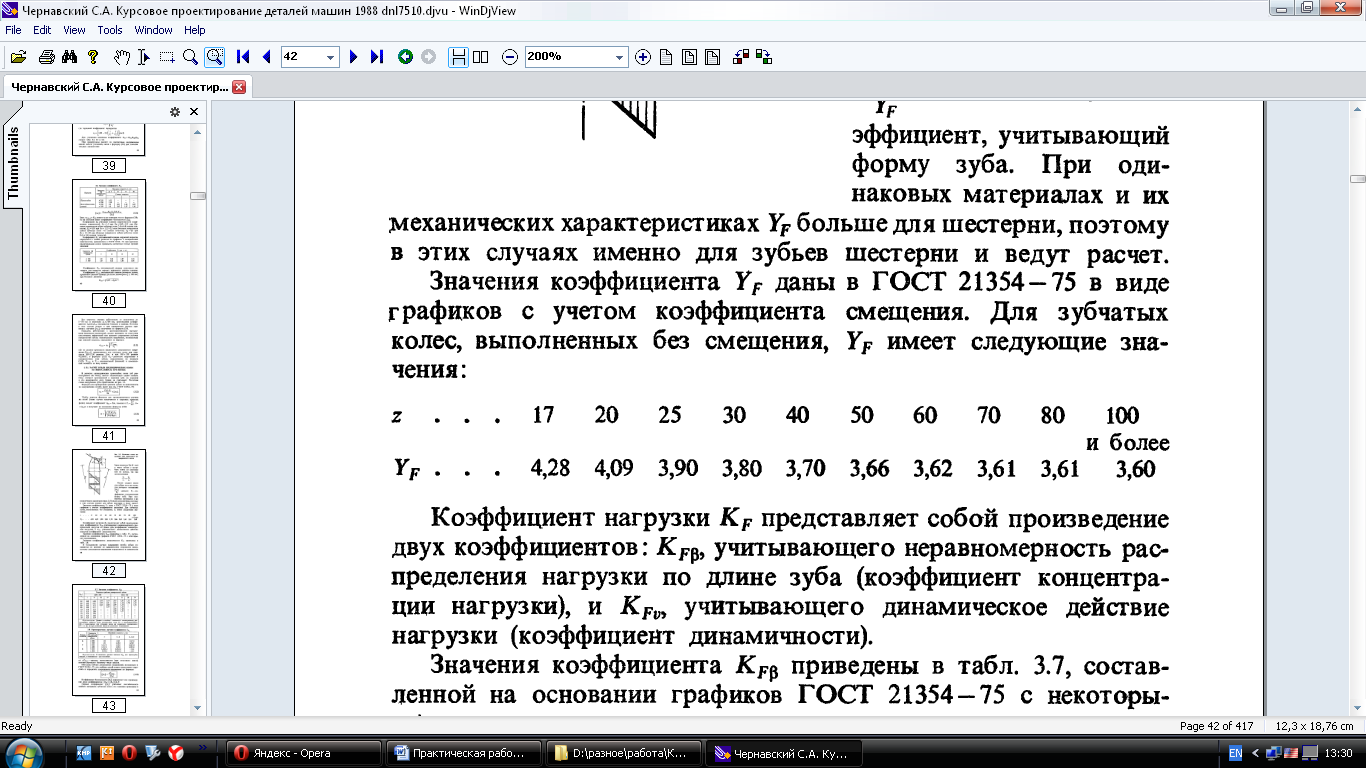

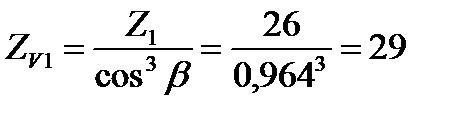

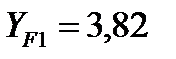

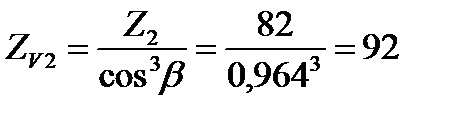

- коэффициент, учитывающий форму зуба [2, с.42]

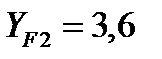

- коэффициент, учитывающий форму зуба [2, с.42]

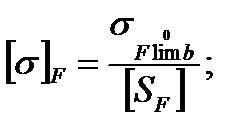

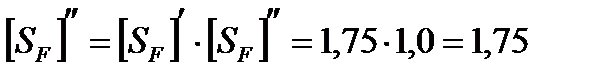

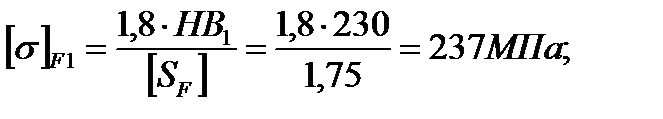

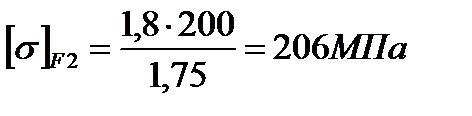

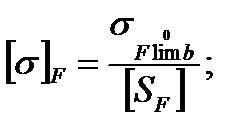

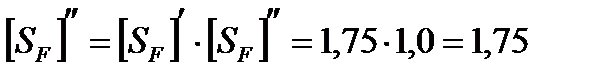

Допускаемые напряжения

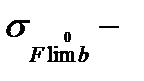

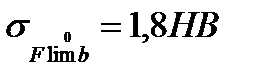

где  предел выносливости при отнулевом цикле, соответствующего базовому числу циклов [2, с.45].

предел выносливости при отнулевом цикле, соответствующего базовому числу циклов [2, с.45].

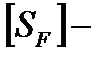

коэффициент безопасности.

коэффициент безопасности.

для поковок и штамповок.

для поковок и штамповок.

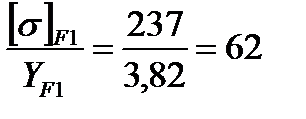

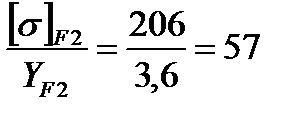

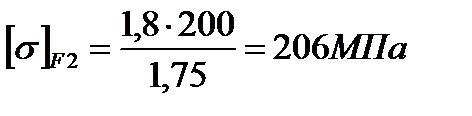

- для шестерни

- для колеса

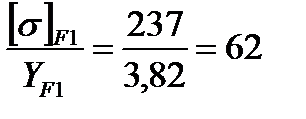

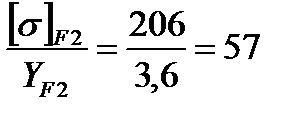

Отношения

Дальнейший расчёт ведём для зубьев колеса, для которого отношение меньше.

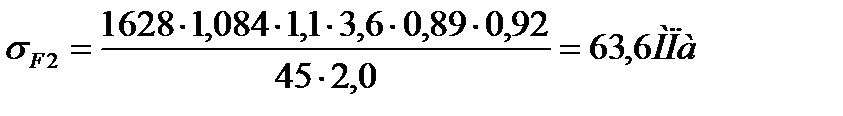

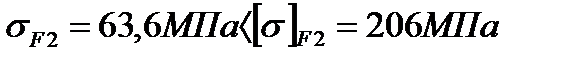

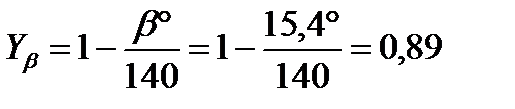

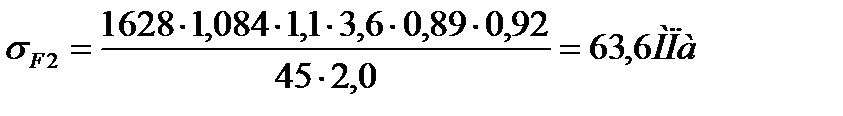

Проверяем прочность зуба  [2, с.47].

[2, с.47].  [2, с.43].

[2, с.43].

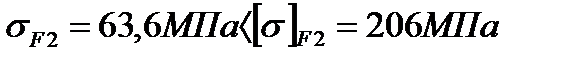

Условие  выполнено.

выполнено.

Практическое задание:

Задача. Вычислить основные параметры цилиндрической косозубой передачи. Подобрать материал зубчатых колес, термообработку и определить значения допускаемых контактных напряжений и допускаемых напряжений изгиба. Определить силы, действующие в зацеплении косозубой передачи. Проверить прочность зубьев косозубой передачи по напряжениям изгиба, если задано:

| № варианта

| Мощность на валу редуктора

Р1, кВт

| Частота вращения вала

n1, мин-1

| Передаточное число редуктора

| Расположение зубчатых колес относительно опор

|

| 1

| 3,15

| 2810

| 3,15

| Симметричное

|

| 2

| 2,75

| 1415

| 3,55

|

| 3

| 2,00

| 935

| 2,0

|

| 4

| 2,28

| 700

| 2,5

|

| 5

| 2,75

| 2850

| 2,8

|

| 6

| 3,00

| 1435

| 4,00

|

| 7

| 3,34

| 955

| 3,15

|

| 8

| 3,75

| 720

| 3,55

|

| 9

| 3,52

| 2840

| 2,0

|

| 10

| 3,87

| 1430

| 2,5

|

| 11

| 4,00

| 950

| 2,8

| Несимметричное

|

| 12

| 4,23

| 720

| 4,00

|

| 13

| 4,42

| 2880

| 3,15

|

| 14

| 4,94

| 1445

| 3,55

|

| 15

| 5,00

| 965

| 2,0

|

| 16

| 5,33

| 730

| 2,5

|

| 17

| 5,50

| 2880

| 2,8

|

| 18

| 5,81

| 1455

| 4,00

|

| 19

| 6,00

| 970

| 3,15

|

| 20

| 6,12

| 730

| 3,55

|

ПРАКТИЧЕСКАЯ РАБОТА № 25

по дисциплине техническая механика

Тема: Решение задач по теме валы и оси

Цель занятия: Научиться производить расчет вала или оси по заданным нагрузкам

Место проведения: учебная аудитория

Форма организации занятия: Практическое занятие

Литература для самоподготовки:Олофинская В.П. Техническая механика: Курс лекций с вариантами практических и тестовых заданий

Теоретический материал

Вал – деталь машин, предназначенная для передачи крутящего момента вдоль своей осевой линии. В большинстве случаев валы поддерживают крутящиеся вместе с ними детали (зубчатые колеса, шкивы, звездочки и др.).

Некоторые валы (например, гибкие, карданные, торсионные) не поддерживают вращающиеся детали и работают только на кручение.

Валы машин, которые кроме деталей передач несут рабочие органы машины, называются коренными. Коренной вал станков с вращательным движением инструмента или изделия называется шпинделем.

Вал, распределяющий механическую энергию по отдельным рабочим машинам, называется трансмиссионным. В отдельных случаях валы изготовляют как одно целое с цилиндрической или конической шестерней(вал-шестерня) или с червяком (вал-червяк).

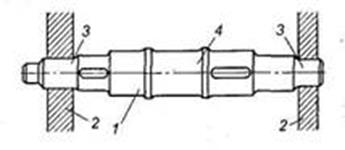

По форме геометрической оси валы (рис. 1) бывают прямые, коленчатые и гибкие (с изменяемой формой оси). Простейшие прямые валы имеют форму тел вращения. Прямые валы бывают гладкие и ступенчатые. Наиболее широко распространены ступенчатые валы. Для уменьшения массы или для размещения внутри других деталей валы иногда делают с каналом по оси; в отличие от сплошных такие валы называют полыми.

а)

Рис.1

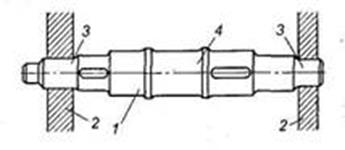

Вал 1 (рис.2) имеет опоры 2, называемые подшипниками. Часть вала, охватываемую опорой, называют цапфой. Концевые цапфы именуют шипами 3, а промежуточные — шейками 4.

Рис.2. Прямой вал: 1 — вал; 2 — опоры вала; 3 — цапфы; 4 — шейка

Осью называют деталь, предназначенную только для поддержания установленных на ней деталей.

В отличие от вала ось не передает вращающего момента и работает только на изгиб. В машинах оси могут быть неподвижными или же могут вращаться вместе с сидящими на них деталями (подвижные оси).

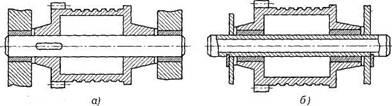

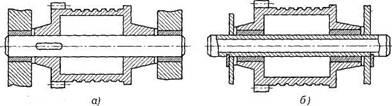

Ось – деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент. Оси бывают вращающимися (рис.3, а) и неподвижными (рис. 3, б).

Вращающаяся ось устанавливается в подшипниках. Примером вращающихся осей могут служить оси железнодорожного подвижного состава, примером неподвижных – оси передних колес автомобиля.

Из определений видно, что при работе валы всегда вращаются и испытывают деформации кручения или изгиба и кручения, а оси – только деформацию изгиба (возникающими в отдельных случаях деформациями растяжения и сжатия чаще всего пренебрегают).

Валы предназначены для передачи вращающего момента и поддержания расположенных на них деталей; оси, поддерживая расположенные на них детали, вращающего момента не передают.

Не следует путать понятия "ось колеса", это деталь и "ось вращения", это геометрическая линия центров вращения.

Рис.3. Конструкции осей: а — вращающаяся ось; б — неподвижная ось

Исходя из расчета на прочность и для удобства установки деталей валы выполняют ступенчатыми. Переходные участки вала выполняют цилиндрическими или коническими с галтелями разной формы и фасками (рис. 4).

Рис.4 переходные участки вала: 1- фаска; 2- галтель; r – радиус галтели

Материалы

Для валов и осей применяют качественные углеродистые и легированные стали. Для валов и осей неответственных передач применяют стали обыкновенного качества (без термообработки).

Валы и оси обрабатывают на токарных станках, посадочные поверхности могут шлифоваться.

Критерии работоспособности и виды разрушений валов и осей

Валы и вращающиеся оси при работе испытывают циклически изменяющиеся напряжения и чаще всего выходят из строя в результате усталостных разрушений. Основными расчетными нагрузками являются крутящий момент (для валов) и изгибающий момент. Основными критериями работоспособности являются прочность и жесткость.

Полученное значение диаметра вала округляют до ближайшего большего размера из ряда чисел R40 по ГОСТ «Нормальные линейные размеры»

(Нормальные линейные размеры (выборка): 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 53; 56).

Форму и размеры вала уточняют при эскизной проработке вала после определения размеров колес, муфт и подшипников, по которым определяют длину шеек и цапф вала.

Проверочный расчет спроектированного вала проводят по сопротивлению усталости и на жесткость.

Предварительно определяют все конструктивные элементы вала, обработку и качество поверхности отдельных участков. Составляется расчетная схема вала и наносятся действующие нагрузки.

Практическое задание:

Задание 1. Выполнить схему вала, отметить конструктивные особенности, сделать описание. Перечислить назначение элементов конструкции валов и осей: цапф, шеек, галтелей, фасок.

Задание 2. Определить диаметр вала, если известно:

Максимально крутящий момент Мк = 1300 Нм;

допускаемое напряжение материала [τ] = 50Мпа

Задание 3. Образец вала диаметра d = 40 мм разрушился при крутящем моменте Мк = 230 Нм,

Определить разрушающие напряжение [τ] =?

Задание 4. Ответить на вопросы:

1. Какие материалы применяют для изготовления валов?

2. В чем состоит отличие вала от оси?

3. Какая часть вала носит название галтель?

ПРАКТИЧЕСКАЯ РАБОТА № 26

по дисциплине техническая механика

Тема: Решение задач по теме подшипники

Цель занятия: Научиться производить расчет подшипника качения по заданным нагрузкам

Место проведения: учебная аудитория

Форма организации занятия: Практическое занятие

Литература для самоподготовки:Олофинская В.П. Техническая механика: Курс лекций с вариантами практических и тестовых заданий

Теоретические сведения:

- предел контактной выносливости при базовом числе циклов

- предел контактной выносливости при базовом числе циклов

- коэффициент долговечности,

- коэффициент долговечности,

- коэффициент безопасности,

- коэффициент безопасности,

выполнено.

выполнено. - коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца. Для симметричного расположения зубчатых колёс относительно опор.

- коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца. Для симметричного расположения зубчатых колёс относительно опор.

коэффициент ширины венца по межосевому расстоянию,.

коэффициент ширины венца по межосевому расстоянию,.

ГОСТ 2185-66.

ГОСТ 2185-66.

ГОСТ 9563-60.

ГОСТ 9563-60.

принимаем

принимаем

, принимаем

, принимаем  ;

;

.

.

=1,0-1,05,

=1,0-1,05,  =1,05-1,15; при v = 10 - 20 м/с степень точности 7-В по ГОСТ1643-81 и

=1,05-1,15; при v = 10 - 20 м/с степень точности 7-В по ГОСТ1643-81 и  коэффициент ширины шестерни по диаметру

коэффициент ширины шестерни по диаметру

коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца

коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца

коэффициент, учитывающий неравномерность распределения нагрузки между зубьями [2, с.39]

коэффициент, учитывающий неравномерность распределения нагрузки между зубьями [2, с.39]

коэффициент, учитывающий динамическую нагрузку

коэффициент, учитывающий динамическую нагрузку

;

;

выполнено.

выполнено.

коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба [2, с.43].

коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба [2, с.43].

- коэффициент, учитывающий форму зуба [2, с.42]

- коэффициент, учитывающий форму зуба [2, с.42]

предел выносливости при отнулевом цикле, соответствующего базовому числу циклов [2, с.45].

предел выносливости при отнулевом цикле, соответствующего базовому числу циклов [2, с.45].

коэффициент безопасности.

коэффициент безопасности.

для поковок и штамповок.

для поковок и штамповок.

[2, с.47].

[2, с.47].  [2, с.43].

[2, с.43].

выполнено.

выполнено.