Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

Интересное:

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Газовая горелка – устройство, обеспечивающее подачу определенного количества горючего газа и окислителя (воздуха или кислорода), создание условий смешения их, транспортировку образовавшейся смеси к месту сжигания и сгорание газа. Есть горелки, у которых к месту сгорания подается только газ или газ и воздух, но без их предварительного смешения внутри горелки.

Требования, предъявляемые к горелкам:

— создание условий для полного сгорания газа с минимальными избытком воздуха и выходом вредных веществ в продуктах сгорания;

— обеспечение необходимой теплопередачи и максимального использования теплоты газового топлива;

— наличие пределов регулирования, не меньших чем требуемое изменение тепловой мощности агрегата;

— отсутствие сильного шума, уровень которого не должен превышать 85 дБ;

— простота конструкции, удобство ремонта и безопасность в эксплуатации;

— возможность применения автоматики регулирования и безопасности;

— соответствие современным требованиям промышленной эстетики.

Горелки должны проходить государственные испытания, соответствующие СТ СЭВ 621—83 (Горелки газовые промышленные общего назначения. Методы испытаний), и изготовляться на специализированных заводах по межведомственным нормалям и техническим условиям к ним.

КЛАССИФИКАЦИЯ ГОРЕЛОК

В соответствии с ГОСТ 21204—83* по способу подачи воздуха и коэффициенту избытка первичного воздуха α1 горелки могут быть разделены на диффузионные (α1 = 0), инжекционные (α1 > 1 и α1 < 1), с принудительной подачей воздуха (дутьевые). Приведенная классификация, не являясь исчерпывающей, удобна своей простотой и привычностью, а также тем, что она характеризует основные признаки распространенных горелок.

|

|

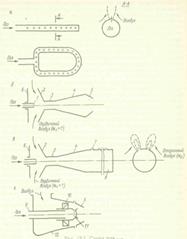

Рис. 12.1 Схемы горелок.

а – диффузионная; б – в - инжекционная; б – α1 > 1; в – α1 < 1; г – с принудительной подачей воздуха; 1 – сопло; 2 – инжектор; 3 – горловина; 4 – диффузор; 5 – насадок; 6 – воздушная заслонка; 7 – огневые отверстия; 8 – коллектор; 9 – газораспредели-тельное устройство; 10 – завихритель; 11 – отверстия для выхода газа; 12 – корпус.

Диффузионные горелки (рис. 12.1, а). Это — наиболее простые устройства, представляющие собой трубу с просверленными отверстиями. Газ вытекает из отверстии, а необходимый для горения воздух (в качестве вторичного) притекает полностью из окружающей среды. На диффузионных горелках процессы смешения газа с воздухом и горение совершаются параллельно на выходе газа из горелки.

Особенности диффузионных горелок:

1) обеспечение сжигания газа по диффузионному принципу;

2) длинное пламя со сравнительно невысокой температурой (при использовании в качестве топлива углеводородных газов пламя желто-белого цвета. В верхней части факела появляются сажистые частицы - копоть);

3) наличие в продуктах сгорания несгоревших частиц топлива (химическая неполнота, или химический недожог, особенно при сжигании высококалорийных газов);

4) необходимость иметь большой объем топочной камеры.

Достоинствами горелок этого типа являются малогабаритность и простота конструкции, удобства и безопасность эксплуатации, высокая устойчивость пламени без проскока и отрыва, высокая степень черноты пламени, широкий диапазон регулирования тепловой мощности и др. К недостаткам горелок относятся повышенный по сравнению с другими видами горелок коэффициент избытка воздуха, ухудшение условий догорания газа и выделение при сжигании углеводородных газов продуктов неполного сгорания.

Диффузионные горелки применяют для сжигания искусственных газов (сланцевый, коксовый, водяной, генераторный и др.). Как правило, это горелки с небольшими расходами газа.

|

|

Диффузионные газовые горелки для сжигания природных и сжиженных углеводородных газов в настоящее время широко не применяют из-за того, что для полного сжигания газа они требуют большого количества воздуха.

Инжекционные горелки. Это — горелки, у которых необходимый для горения воздух поступает полностью (α1 > 1) или частично (α1 < 1) в качестве первичного, а подача его осуществляется за счет кинетической энергии струи газа, вытекающего из сопла. У этих горелок процессы смешения газа с воздухом и горения полностью или частично разделены. Инжекционные горелки обеспечивают хорошее смешение газа с воздухом. В зависимости от коэффициента избытка первичного воздуха α1 они делятся на две группы: с α1 > 1 и α1 < 1.

Инжекционные горелка с α1 > 1 (рис. 12.1, б). Газ, вытекая из сопла с большой скоростью за счет кинетической энергии струи, засасывает в инжектор из окружающего пространства воздух в количестве, необходимом для полного сгорания газа. Интенсивное смешение газа с воздухом осуществляется в горловине и завершается в диффузоре, в котором одновременно происходит повышение статического давления за счет плавного снижения скорости газовоздушного потока. Выравнивание скоростей происходит в конфузорном огневом насадке, где на выходе скорость смеси за счет повышения статического давления доводится до обеспечивающей устойчивую работу горелки в заданном диапазоне регулирования ее тепловой мощности. Количество поступающего воздуха в горелку может изменяться при помощи регулятора первичного воздуха, обычно имеющего вид шайбы, вращающейся на резьбовой поверхности сопла. Инжекционные горелки с α1 > 1 не требуют подвода вторичного воздуха (α2 = 0); обеспечивают сжигание газа по кинетическому принципу; имеют короткое пламя с высокой температурой; обеспечивают в рабочем диапазоне автоматичность соотношения газ — воздух, обладают низкой устойчивостью к проскоку и отрыву пламени. Требуют применения стабилизаторов пламени.

Во всем рабочем режиме горелки имеет место отрыв пламени, для предотвращения которого их оснащают стабилизаторами пламени, обеспечивающими постоянное поджигание вытекающей из насадка газовоздушной смеси. Конфигурация смесителя горелки (диффузор, горловина и конфузор — по типу трубы Вентури) обеспечивает хорошее смешение газа с воздухом и создание до горения однородной газовоздушной смеси.

|

|

Инжекционные горелки с α1 > 1, как правило, работают на среднем давлении газа (10-90 кПа).

|

|

Устойчивость пламени на инжекционных горелках достигается при отрыве применением стабилизаторов горения в виде огнеупорных туннелей, кольцевых зажигательных поясков или тел плохообтекаемой формы, а при проскоке — значительной скоростью выхода газовоздушной смеси. Наиболее распространены стабилизаторы горения в виде цилиндрических туннелей с внезапно расширяющимся сечением. Туннели изготавливают из огнеупорных материалов, пригодных для длительной работы при температуре 1450-1500°С и стойких к резким колебаниям температур, что имеет место при каждом включении и выключении горелок.

В зависимости от условий установки инжекционные горелки изготавливаются с прямыми и угловыми смесителями. Последние применяют в тех случаях, когда прямые смесители непригодны или неудобны в эксплуатации из-за их значительной длины.

Инжекционные горелки с α1 < / (рис. 12.1, б). Выбор значения α1 для этих горелок зависит от диапазона устойчивой работы их, который определяется по режиму работы теплоагрегата. В подавляющем большинстве инжекционные горелки с α1 < 1 работают на низком давлении газа (до 2 кПа). При этих условиях энергия струи газа, вытекающей из сопла в инжектор, недостаточна, чтобы обеспечить большую выходную скорость газовоздушной смеси в насадке горелки или в огневых отверстиях, превышающую скорость распространения пламени. Поэтому максимальная тепловая мощность этих горелок, как правило, определяется скоростью отрыва пламени, т. е. скорость выхода газовоздушной смеси принимается равной или меньшей скорости распространения пламени. А так как горелки должны иметь достаточно широкий диапазон изменения тепловой мощности, приходится выбирагь такое значение α1, чтобы первичная газовоздушная смесь была не горючая. Тогда проскок пламени при уменьшении расхода будет отсутствовать.

Инжекционные горелки с α1 < 1 обладают следующими особенностями: 1) требуют организованного подвода вторичного воздуха; 2) точки, где устанавливают эти горелки, должны иметь разрежение; 3) обеспечивают сжигание газа по промежуточному принципу, т. е. начало горения кинетическое, а окончание диффузионное; 4) имеют большую, чем горелки с α1 > 1, длину и меньшую температуру пламени; 5) имеют большую устойчивость к отрыву и проскоку пламени, что, как правило, не вызывает необходимости применять стабилизаторы пламени.

|

|

Полное сгорание газа в этих горелках можно обеспечить только при подаче вторичного воздуха.

Полное сгорание газа в этих горелках можно обеспечить только при подаче вторичного воздуха.

Инжекционные горелки могут иметь различные насадки. Это могут быть многофакельные коллекторы с большим числом огневых отверстий, которые обеспечивают распределенную передачу теплоты обогреваемым поверхностям, или одно большое отверстие либо по оси потока смеси, либо под углом, которое формирует один факел.

Инжекционные горелки с α1 < 1 применяют весьма широко в бытовых газовых плитах, в проточных и емкостных водонагревателях, в ресторанных плитах, в секционных маленьких отопительных котлах, отопительных печах, в лабораторной практике и т. д.

Горелки с принудительной подачей воздуха. Воздух, необходимый для горения, нагнетается в горелки принудительно вентилятором, воздуходувкой или компрессором. Газ из газопровода подается (рис. 12.1, г) в газораспределительное устройство, a из него через сопла вытекает в закрученный поток воздуха. Здесь происходит смешение газа с воздухом. Подготовленная газовоздушная смесь выдается через насадок к месту сжигания. Эти горелки, как и инжекционные горелки с α1 > 1, оснащены стабилизаторами пламени. К особенностям горелок этого типа относятся:

1) возможность создавать горелки на любые расходы газа; 2) возможность использовать теплоту предварительно подогретого (подаваемого для горения) воздуха; 3) возможность обеспечить сжигание газа как по кинетическому, так и по промежуточному принципу (в зависимости от вида смесителя); 4) возможность работать при любом давлении в топке; 5) необходимость устанавливать клапан блокировки, отключающий подачу газа при прекращении подачи воздуха; 6) наличие воздуховодов (кроме газопроводов) в системе обвязочных коммуникаций теплоагрегата; 7) необходимость в рабочем режиме регулирования соотношения расходов газа и воздуха для поддержания заданного коэффициента избытка воздуха; 8) меньшая удельная металлоемкость по сравнению с инжекционными горелками; 9) обладание, как правило, большим коэффициентом предельного регулирования.

Смешение газа с воздухом зависит от конструкции горелки, так и ее смесителя. Имеются горелки с хорошим предварительным смешением газа с воздухом. Такие горелки обеспечивают горение газа, близкое к кинетическому, и имеют в топке короткое пламя с высокой температурой. Для получения длинного пламени применяют внешнее смешение газа с воздухом, иногда переносимое в топочное устройство.

|

|

Регулировать длину пламени можно, изменив качество смешения газа с воздухом. Чтобы сократить длину пламени, надо обеспечить хорошее предварительное смешение.

|

|

Горелки с принудительной подачей воздуха (иногда их еще называют дутьевыми или двухпроводными) в зависимости от конструкции работают па газе низкого или среднего давления. Их применяют в основном для промышленных теплоагрегатов: котлов, печей, сушилок.

Недостатками рассматриваемых горелок являются: значительные затраты электроэнергии на дутьевые вентиляторы; усложнение инженерных коммуникаций теплоагрегата из-за наличия воздуховодов, устройств регулирования соотношения газ-воздух и клапанов, отсекающих подачу газа к горелкам при остановке вентилятора.

ИНЖЕКЦИОННЫЕ ГОРЕЛКИ С α1 < 1. Горелка БУНЗЕНА

По принципу работы эти горелки аналогичны рассмотренным выше инжекционным горелкам с α1 > 1. Различие заключается только в том, что горелки с α1 <1 (с частичной инжекцией) требуют подвода в вону горения дополнительного воздуха.

Воздух, инжектируемый в смесители горелок, называется первичным, а дополнительный воздух, поступающий к пламени из окружающей атмосферы, - вторичным. Частичная инжекция первичного воздуха обеспечивает устойчивость пламени в отношении отрыва и проскока в сравнительно широком диапазоне изменения тепловой мощности без применения искусственных стабилизаторов горения. Обычно инжекционные горелки с α1 < 1 работают в условиях атмосферного давления или разрежения в топке до 20 Па. Это приводит к сохранению коэффициента избытка первичного воздуха α1 на сравнительно постоянном уровне при изменении тепловой мощности от необходимого в практике минимума до ее предельных значений. В том случае, когда огневая часть горелки размещается в топке, находящейся под большим разрежением, инжектор горелки оборудуется равновесной камерой, поддерживающей давление воздуха перед ним, равное давлению в топке.

Горелки с частичной инжекцией, как правило, работают на газе низкого давления и широко применяются в бытовых газовых аппаратах и тепловых установках общественного питания и коммунально-бытового назначения.

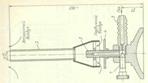

На рис. 12.21 приведена простейшая инжекционная горелка Бунзена с α1 < 1, предназначенная для химических, физических и других лабораторий. К газопроводу она присоединена резиновым шлангом диаметром 8 - 10 мм. Первичный воздух в смеситель горелки поступает через приоткрытую шайбу за счет инжекции струи газа, вытекающего из сопла. Вторичный воздух поступает из окружающей атмосферы за счет диффузии и инжектирующего действия струи газовоздушной смеси, вытекающей из смесителя. Оптимальная тепловая мощность горелки 1,3 кВт. Диаметры сопел и давление для природного газа соответственно 1 мм и 1300 Па, а для СУГ 0,65 мм и 3000 Па.

Рис. 12.21. Инжекционная горелка Бунзена для лабораторных нужд.

Рис. 12.21. Инжекционная горелка Бунзена для лабораторных нужд.

1 – винт для регулирования расхода газа; 2 – смесительная трубка; 3 – сопло; 4 – шайба; для регулирования расхода первичного воздуха; 5 – штуцер для присоединения резинового шланга.

Хранение газов.

В качестве наземных хранилищ газа применяются газгольдеры различных типов. В зависимости от рабочего давления различают газгольдеры низкого и высокого давления.

Газгольдеры низкого давления имеют избыточное давление 400—500 мм вод. ст. (или 0.004—0,005 МПа). Газгольдеры высокого давления рассчитаны на давление 0,07—3,0 МПа и выше.

Обычно газгольдеры низкого давления имеют переменный объем и постоянное давление, а газгольдеры высокого давления—постоянный геометрический объем и переменное давление. Газгольдеры низкого давления (переменного объема) в основном применяются в качестве промежуточных хранилищ технологического газа на химических и нефтехимических заводах.

В системах городского газоснабжения используются преимущественно газгольдеры высокого давления. Это объясняется тем, что для снижения расхода металла на строительство газораспределительных сетей избыточное давление в них поддерживается на уровне 0.2—0,3 МПа. Поэтому газгольдеры, предназначенные для снятия суточной неравномерности газопотреблення, должны быть рассчитаны на достаточно высокое давление, чтобы можно было от них питать городскую газораспределительную сеть и в то же время расходовать на их сооружение меньше металла.

По своей форме газгольдеры высокого давления (ГВД) делятся на цилиндрические (горизонтальные и вертикальные) и сферические.

Природный газ под высоким давлением можно хранить в стальных трубах. При высоких давлениях реальные газы сжимаются больше, чем при умеренных.

Поэтому наиболее выгодно хранить природный газ, состоящий в основном из метана, в трубах под давлением от 12.0 до 18,0 МПа.

Для сооружения такого хранилища применяются трубы достаточного диаметра, способные выдержать высокое давление (до 16,0 МПа), к которым привариваются сферические днища. Множество этих труб укладывают рядами в горизонтальном положении под землей на глубине значительно ниже глубины промерзания грунта. Трубы-хранилища заполняются газом при помощи компрессоров высокого давления соответствующей производительности. На линии выдачи газа и трубного газгольдера устанавливают регуляторы для трехступенчатого снижения давления. После первого и второго регуляторов давления устанавливают теплообменники для подогрева газа, охлаждающегося при расширении в результате дроссель-эффекта. Начальные затраты на сооружение трубчатых газгольдеров невелики. Кроме того, они не подвержены атмосферным воздействиям,,хорошо замаскированы и легко ремонтируются. Однако для этого способа хранения газа требуются значительные эксплуатационные затраты на содержание компрессорной станции и редукционной установки.

ПОДЗЕМНОЕ ХРАНЕНИЕ ГАЗА

Подземное хранение газа является основным средством аккумулирований значительных объемов газа и регулирования его подачи в соответствии с сезонной неравномерностью потребления. Наилучшими аккумуляторами газа с экономической точки зрения служат хранилища, создаваемые в истощенных газовых и нефтяных месторождениях. Это объясняется тем, что газовая (или нефтяная) залежь обычно полностью разведана, имеются сведения а площади газоносности (нефтеносности), мощности и параметрах пласта-коллектора, степени герметичности покрышки, добытых объемах газа и жидкостей, начальном пластовом давлении и температуре, режиме эксплуатации скважин и т. д.

Кроме того, на месторождении пробурено определенное число эксплуатационных скважин, а также построены промысловые объекты, которые в дальнейшем можно использовать для целей подземного хранения газа.

Сооружение подземного хранилища газа в истощенном месторождении обычно выполняется в два этапа. На первом осуществляется промышленное заполнение хранилища газом, на втором — циклическая эксплуатация.хранилища. При этом циклическая эксплуатация хранилища, продолжаемая неограниченно долгое время, включает в себя два многократно повторяющихся цикла: отбор газа из хранилища в период пиковых нагрузок и закачку газа в хранилище в период провалов потребления.

Подземные хранилища газа, создаваемые в водоносных пластах образуются за счет вытеснения из пор породы жидкости и накопления газа под непроницаемой покрышкой. Пласт, в котором создается хранилище, должен быть представлен достаточно проницаемым и протяженным коллектором и иметь структурную форму, при которой находящийся в нем газ, всплывая, занимал бы стабильный во времени объем.

Для создания подземных хранилищ газа наиболее пригодны «открытые» геологические ловушки, представленные хорошо выраженными куполовидными поднятиями (антиклиналями), недалеко от которых имеется область питания или стока. Такие хранилища обычно сооружаются путем оттеснения воды на периферию пласта-коллектора за счет упругих свойств жидкости и горной породы. Если нет области стока, то объем водонапорной системы пласта должен, превосходить объем хранилища в несколько сотен раз. В противном случае заполнение хранилища газом за счет упругости системы будет затруднено. В последнее время проводятся опытно-промышленные работы, направленные на создание хранилищ газа в условиях отсутствия естественных ловушек и в так называемых «замкнутых» ловушках, в которых воду на периферию пласта оттеснить не удается и необходимо отбирать ее через специальные разгрузочные скважины. Число последних может быть значительным, что увеличивает капитальные вложения на сооружение и эксплуатацию хранилища.

Один из важных вопросов сооружения подземного газохранилища — определение экономически выгодного расстояния от него до мест газопотребления. чтобы избежать строительства дополнительных газовых коммуникаций большой протяженности. Возможны два варианта размещения подземных хранилищ, каждый из которых имеет свои преимущества и недостатки. По первому варианту подземное хранилище сооружается в конце магистрального газопровода вблизи от центра газопотребления. В этом случае магистральный газопровод весь год будет работать с неизменной загрузкой, т. е. с проектной производительностью, что будет удешевлять перекачку газа. Однако для закачки газа в хранилище необходимо построить свою компрессорную станцию, которая должна работать периодически в соответствии с сезонной неравномерностью газопотребления.

По второму варианту подземное хранилище размещается на трассе магистрального газопровода, причем чем больше его длина, тем дальше может находиться хранилище от района потребления газа. Самый благо-приятный случай, когда подземное хранилище находится в районе последней компрессорной станции газопровода. При этом хозяйство КС подземного хранилища может совмещаться с КС магистрального газопровода. Ясно, что во втором варианте последний участок магистрального газопровода будет иметь неравномерную нагрузку, вследствие чего его диаметр должен рассчитываться на максимальную пропускную способность самого холодного зимнего месяца. Тот или иной вариант размещения выбирается на основе сравнения технико-экономических показателей сооружения как самого хранилища, так и соединяющих и отводящих газопроводов, последней КС и последнего участка магистрального газопровода.

|

|

|

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!