Аннотация

В данной дипломной работе поставлено решение актуальной на сегодняшний день проблемы - получение кирпича низкой себестоимости при меньших затратах на сырье. Проведены исследования по получению кирпича из лесса с добавлением в сырьевую смесь синтетического волластонита и природного цеолита с целью повышения качества керамического кирпича, а также был спроектирован цех по производству керамического кирпича М 150 производительностью 15 млн. штук условного кирпича в год в городе Туркестан.

Нормативные ссылки

В настоящем дипломном проекте использованы ссылки на следующие нормативные документы:

ГОСТ 2.104-68 ЕСКД. Основные надписи.

ГОСТ 2.105-95 ЕСКД. Общие требования к текстовым документам.

ГОСТ 2.106-96 ЕСКД. Текстовые документы.

ГОСТ 2.109-73 ЕСКД. Основные требования к чертежам.

ГОСТ 2.111-68 ЕСКД. Нормоконтроль.

ГОСТ 2.301-68 ЕСКД. Форматы.

ГОСТ 2.303-68 ЕСКД. Линии.

ГОСТ 2.304-81 ЕСКД. Шрифты чертежные.

ГОСТ 2.106-96 ЕСКД. Текстовые документы.

ГОСТ 2.306-68 ЕСКД. Обозначения графические материалов и правила их нанесения на чертежах.

ГОСТ 2.316-68 ЕСКД. Правила нанесения надписей на чертежах, технических требований и таблиц.

ГОСТ 2.321-84 ЕСКД. Обозначения буквенные.

ГОСТ 8.417-81 ГСИ. Единицы физических величин.

ГОСТ 15.011-82 Порядок проведения патентных исследований.

ГОСТ 6.38-90 Система организационно-распорядительной документации.

Требование к оформлению документов.

МИ ЮКГУ 4.7-007-2004 Дипломное проектирование (Дипломная работа).

ФС ЮКГУ 4.6-001-2004 Правила оформления учебной документации. Общие требования к текстовым документам.

ФС ЮКГУ 4.7-001-2004 Нормоконтроль документации системы менеджмента качества и дипломного проекта (работы).

ФС ЮКГУ 4.6-003-2004 Правила оформления учебной документации. Общие требования к графическим документам.

ФС ЮКГУ 4.6-003-2004 Правила оформления учебной документации. Основные надписи.

ГОСТ 7025-91 Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкости.

ГОСТ 530-80 Кирпич и камни керамические. Технические условия.

ГОСТ 530-2007 Кирпич и камень керамические. Общие технические условия.

ГОСТ 9169-75 Сырье глинистое для керамической промышленности. Классификация.

ГОСТ 7484-78 - Кирпич и камни керамические лицевые. Технические условия.

ГОСТ 12.003-74 ССБТ. Опасные и вредные производственные факторы. Классификация.

ГОСТ 12.1.003-83 Шум. Общие требования безопасности.

ГОСТ 12.2.003-91 ССБТ Оборудование производственное. Общие требования безопасности.

ГОСТ 12.4.011-75 Средства защиты работающих. Классификация.

ГОСТ 12.4.103 Одежда специальная защитная, средства индивидуальной защиты ног и рук. Классификация.

ГОСТ 12.1.013-78 Электробезопасность. Защитное заземление. Зануление.

ГОСТ 12.1.004-85 Пожарная безопасность. Общие требования.

ГОСТ 12.1.010-76 Взрывобезопасность. Общие требования.

СНиП III-24-75 Промышленные печи и кирпичные трубы.

СНиП II-33-75. Отопление, вентиляция и кондиционирование воздуха.

СНиП 23-05-95. Естественное и искусственное освещение.

СНиП II-2-80. Противопожарные нормы проектирования зданий и сооружений.

Перечень сокращений, условных обозначений и терминов

Сокращения

г. - город

тыс. - тысяча (в тексте тысяч)

др. - другие

т.д. - так далее

М - марка (кирпича)

мк - микрон

лк - люкс

ТБ - техника безопасности

т.е. - то есть

Условные обозначения и термины

Шлюф - более тонкая часть глины, "песочная пыль", получаемая при отмучивании глины в керамическом производстве.

Плавни - вещества, которые при обжиге глины заполняют в ней поры и которое способствует лучшему скреплению частиц обжигаемой массы.

Предел прочности - механическое напряжение, выше которого происходит разрушение материала.

Содержание

1. Введение

. Патентные исследования

. Характеристика сырьевых материалов и выпускаемой продукции

. Выбор и обоснование способа производства

. Технологическая схема производства. Описание технологических и физико-химических процессов

. Расчет сырьевой смеси

. Расчет материального баланса завода. Определение мощности производственных отделений

. Расчет и подбор основного технологического оборудования

. Организация технологического контроля

. Научно-исследовательская часть

.1 Обзор литературы

.2 Характеристика сырьевых материалов и методы исследования

.3 Результаты экспериментов

.4 Выводы по научной части

. Охрана окружающей среды

. Охрана труда и безопасность жизнедеятельности

. Экономика и бизнес-планирование

. Заключение

15. Summary

. Түйіндеме

17. Список использованных источников

Введение

Выгорающие добавки

Выгорающие добавки выгорают в обжиге почти целиком (за исключением зольной части). В технологии керамики они чаще применяются при производстве стеновых материалов. К ним относятся опилки, уголь, золы ТЭЦ.

1. Древесные опилки при производстве строительного кирпича вводятся в массу для улучшения сушильных свойств полуфабриката (сырца). Являясь длинноволокнистыми, опилки армируют глинистые частицы и повышают сопротивление разрыву керамической массы и трещиностойкость в сушке. В обжиге они выгорают, оставляя в керамике относительно крупные поры, увеличивающие водопоглощение кирпича, теплоизоляционные свойства, но снижающие морозостойкость. В кирпичные массы добавляют обычно 5…10% опилок (от объема глины). В таком количестве они ускоряют сушку и существенно не снижают прочность кирпича, несмотря на увеличение пористости. Наиболее эффективно повышают трещиностойкость кирпича опилки продольной резки.

2. Антрацит и тощие каменные угли добавляют в глину до 60% от требуемого на обжиг объема топлива, или 2…2,5% от объема глины. В таких количествах каменный уголь оказывает небольшое влияние на пористость кирпича. Основное его назначение - создать восстановительную среду в толще обжигаемого материала. Это интенсифицирует процесс спекания и упрочнения керамики. В изломе кирпича, полученного из глины и угля, видна темно-малиновая уплотненная зона, повышающая его прочность.

3. Бурые угли добавляют в глину с той же целью. При их использовании увеличивается недожог кирпича вследствие улетучивания горючих веществ при температурах ниже температуры их воспламенения. Выделение тепла и газов происходит более равномерно и в более широком температурном интервале, чем при вводе антрацита, поэтому почти не возникает пережог кирпича, и его обжиг можно вести более уверенно.

4. Золы ТЭЦ также используются в качестве добавок в глину при производстве кирпича. Они действуют как отощители, а при наличии в золе недожога - невыгоревшего остатка кокса - как выгорающие добавки[4-6].

Добыча и усреднение глины

Перед началом работ по добыче глины на карьерах проводят подготовительные и вскрышные работы, обеспечивающие в дальнейшем нормальную бесперебойную работу по добыче.

При подготовительных работах удаляют растительность, устраивают водоотводные канавы и подъездные пути. В качестве машины для удаления растительности служат кусторезы, корчеватели.

При вскрышных работах удаляют растительный слой, почву, подзол, песок, т.е. все непригодные для производства слои, покрывающие толщу глины. Землеройное оборудование и способ вскрышных работ выбирают в соответствии с особенностями месторождения и рельефа местности на основе проекта разработки карьера. Для вскрышных работ применяют колесные скреперы, бульдозеры, иногда многоковшовые экскаваторы, а в отдельных случаях гидромониторы [22,23].

В качестве глинодобывающих машин применяют, как правило, многоковшовые и одноковшовые экскаваторы. В отдельных случаях используют скреперы, бульдозеры и струги. Однако эти машины целесообразно применять лишь при благоприятных горногеологических условиях, равномерном и однородном залегании сырья и достаточной мощности.

Свойства глины, добываемой в карьере, неоднородны. По толщине залегания обычно меняется пластичность, засоренность, влажность и химический состав сырья. Поэтому глины, залегаемые в карьерах в их естественном состоянии, без предварительной подготовки непригодны для изготовления кирпича. Для того чтобы получить из имеющегося сырья высококачественный кирпич, необходимо сделать глиняную массу однородной, т.е. усреднить ее.

Усреднение глины производят в процессе ее добычи в карьере, а также путем перевалки ее в открытые глинозапасники, так называемые "конусы" или же в стационарные глинохранилища закрытого типа.

Усреднение глины с дополнительным ее вылеживанием даже в больших массивах улучшает перемешивание разнородных по свойствам слоев глины, содействует некоторому разрушению ее природной структуры, повышает эффективность последующей ее механической обработки [23,27].

В зависимости от объема потребляемой глины, расстояния от места добычи глины к месту ее потребления и рельефа местности выбирают тот или иной вид транспорта: безрельсовый - автомашины, скреперы, бульдозеры; рельсовый - мотовозы, электровозы, канатная тяга. Для внутрицехового транспортирования глины и добавок применяют ленточные конвейеры и ковшовые элеваторы [18,19].

Подготовка добавок

Добавки, применяемые в кирпичном производстве, требуют подготовки, которая заключается в измельчении их до заданного зернового состава или в просеивании. Для подготовки добавок применяют щековые, валковые и молотковые дробилки, шаровые мельницы, барабанные грохоты и др. Выбор дробилки зависит от твердости и размеров кусков измельчаемых добавок. Перед измельчением кварцевый песок подвергают просеву через сито с отверстиями 3 мм для отделения крупных включений. Древесные опилки просеивают через сито с отверстиями 8 - 10 мм.

Угли различных марок (каменные, бурые, антрациты), а также отходы обожженных изделий для приготовления шамота, шлак измельчают на щековых, затем на молотковых или валковых дробилках и просеивают через сито с отверстиями 2 - 3 мм. Прошедший через сито уголь используют как выгорающую добавку в производстве кирпича. Золу ТЭЦ, находящуюся в гидроотвалах и имеющую высокую влажность, сначала при помощи экскаватора и бульдозера окучивают в бурты, в которых зола хранится до потери избыточной воды. Затем до начала зимы золу ТЭЦ завозят на территорию завода и предохраняют от промерзания в крытых запасниках. Из запасников золу ТЭЦ без дополнительной подготовки можно подавать в бункер ленточного дозатора. Подготовка пластифицирующих добавок (бентонитовой глины, сульфитно-спиртовой барды и др.) заключается в смешивании их с водой и доведении до жидкого состояния [27,28].

Дробление глины

Глину, поступающую в производство, подвергают первичному дроблению в стругачах, камневыделительных и дезинтеграторных вальцах, предназначенных также для одновременного удаления из массы твердых включений. Если глину не отделять от включений, то в дальнейшем каменистые твердые включения могут понизить прочностные характеристики кирпича и могут повредить оборудование для его производства[29].

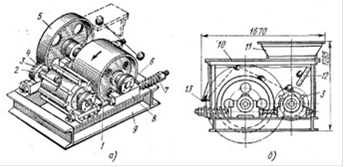

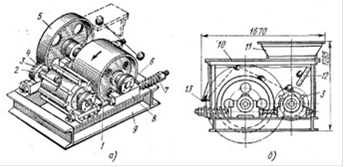

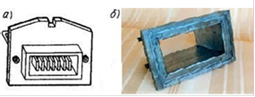

Дезинтеграторные камневыделительные вальцы служат для предварительного дробления пластичных глин и частичного удаления каменистых включений (рис.5.1.2.1). Вальцы состоят из двух валков различного диаметра и с различной скоростью вращения, из которых валок большего диаметра гладкий, а меньшего диаметра ребристый.

Рис.5.1.2.1 - Дезинтеграторные камневыделительные вальцы СМ-150:

а - общий вид, б - схема; 1 - гладкий валок, 2 - ребристый валок, 3 - съемные стальные ребра, 4 - шкив малого валка, 5 - шкив большого валка, 6 - подшипник, 7 - пружина, 8 - передвижные салазки, 9 - рама, 10 - кожух, 11 - воронка, 12 - направляющий лоток, 13 - отводной лоток.

Дезинтеграторные вальцы работают следующим образом: глина, поступающая через загрузочную воронку 11 по направляющему лотку 12, попадает на быстроходный ребристый валок 2. Под ударами ребер этого валка она отбрасывается на гладкий тихоходный валок, который затягивает ее в зазор между валками. Каменистые включения при ударе ребер отбрасываются в сторону гладкого валка, ударяются о верхнюю крышку кожуха 10 и выбрасываются через отводной лоток 13. Эти вальцы применяют для преимущественно в качестве машины для грубого дробления плотных и пластичных глин [19,20].

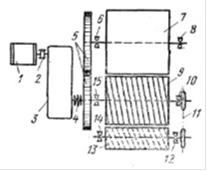

Винтовые камневыделительные вальцы служат для первичного дробления рыхлых глин и одновременно выделения из них каменистых включений (рис. 5.1.2.2). Винтовые вальцы этого типа имеют винтовую спираль на одном валке, другой валок гладкий. Спираль в виде выступающих ребер отводит поступающие с глиной камни в лоток, находящийся у конца валка.

Рис. 5.1.2.3 - Схема камневыделительных винтовых вальцов СМ-416А:

- электродвигатель, 2 - упругая муфта, 3 - редуктор, 4 - уравнительная муфта, 5 - зубчатые шестерни, 6,8,10,12,14 и 15 - подшипники, 7 - гладкий валок, 9 - винтовой валок, 11 - цепная передача, 13 - очистной винтовой скребок.

К валкам прикреплены очистные скребки. Неподвижный скребок очищает гладкий валок, а подвижный скребок 13 - винтовой валок. Камни выходят с противоположной от привода стороны [35,36].

Формование кирпича

При производстве керамического кирпича используется метод полусухого прессования и метод пластического формования, каждый из которых имеет свои достоинства и недостатки. При наличии рыхлых глин и глин средней плотности с влажностью не выше 23-25% применяют пластический способ переработки глин; для слишком плотных глин, плохо поддающихся увлажнению и обработке с низкой карьерной влажностью (менее 14-16%),-полусухой способ переработки.

Технологическая схема производства изделий с пластическим способом подготовки массы, несмотря на свою сложность и длительность, наиболее распространена в промышленности стеновой керамики. Метод формования из пластических масс исторически сложился на основе пластических свойств глин и широко используется в керамической технологии. Способ пластического формования позволяет выпускать изделия в широком ассортименте, более крупных размеров, сложной формы и большей пустотности. В отдельных случаях предел прочности при изгибе и морозостойкость таких изделий выше, чем у изделий, полученных способом полусухого прессования из того же сырья [27].

При переработке глин в сыром виде схема подготовки сырья несколько проще и экономичней, поскольку нужно меньше перерабатывающего оборудования, следовательно, меньше энергоемкость. Все оборудование более надежно и просто в обслуживании. Температура обжига изделий примерно на 500С ниже, чем у изделий полусухого прессования, что позволяет также снизить энергозатраты на обжиг и в какой-то мере компенсируют высокие затраты на сушку.

Недостатком способа пластического формования является большая длительность технологического цикла за счет процесса сушки сырца, продолжающегося от 1 до 3 суток. Низкая прочность формованного сырца, особенно пустотелого, большая усадка материала при сушке и наличие отдельного процесса сушки затрудняет возможность механизации трудоемких операций при садке сырца на сушку, перекладке высушенного сырца для обжига и совмещения в одном агрегате процессов сушки и обжига.

Чтобы получить изделия требуемого качества необходимо из глины удалить каменистые включения, разрушить ее природную структуру, получить пластичную массу, однородную по вещественному составу, влажности и структуре, а также придать массе надлежащие формовочные свойства.

Еще одним недостатком метода пластического формования является то, что для получения качественного кирпича глину необходимо качественно переработать, что требует больших затрат на электроэнергию. Поэтому большинство отечественных предприятий использует минимальный комплект перерабатывающего оборудования, что отнюдь не способствует качеству выпускаемого кирпича.

Также пластический метод формования имеет еще несколько преимуществ - широкий ассортимент продукции - от поризованной керамики с пустотностью 50 % и с плотностью до 700-800 кг/м3 до полнотелого клинкерного кирпича с плотностью до 2200-2300 кг/м3, получение кирпича с высокой маркой и морозостойкостью, отработанность технологии, как самой распространенной в мире, большой выбор оборудования.

После ознакомления со всеми недостатками и достоинствами методов формования в дипломной работе для изготовления керамического кирпича будет использоваться пластичный метод формования [22,23,29].

Формование кирпича-сырца

Изделия из пластичных масс формуют, выдавливая глиняный брус через профилированные мундштуки шнековых горизонтальных прессов, называемых ленточными. Затем глиняный брус разрезают на отдельные изделия с помощью резательной машины.

Различают безвакуумные и вакуумные ленточные шнековые прессы.

Полнотелый кирпич формуют обычно на безвакуумных прессах, а для производства пустотелого кирпича применяют вакуумные прессы. На кирпичных заводах нашли наибольшее применение ленточные вакуум-прессы [27].

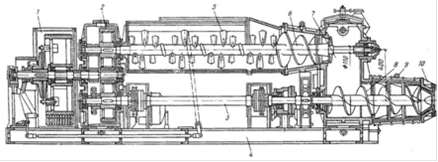

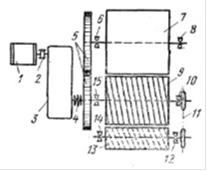

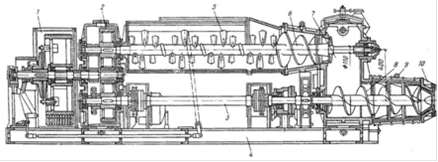

Ленточный вакуумный комбинированный пресс СМ-443А (рис. 5.2.3.1) предназначен для пластического формования кирпича из предварительно подготовленной и вакуумированной глиняной массы влажностью не менее 18%. При формовании изделий осуществляются перемешивание, пароувлажнение, вакуумирование и прессование глиняной массы. Основными узлами пресса являются рама, глиномешалка, вакуум-камера и вакуумная установка, шнековый вал, нагнетательный валок, прессующий цилиндр, приводной вал и привод.

Рис. 5.2.3.1 Ленточный комбинированный вакуумный пресс СМ-443А 1 - коробка привода; 2 система передач; 3 вал; 4 - станина; 5 - смеситель; 6 - верхний шнек; 7 - вакуум-камера; 8 - нижний шнек; 9 - цилиндр; 10 - головка пресса

Перед подачей в вакуум-камеру глиняная масса уплотняется в конусной части смесителя, заполняет его выходную часть, проходит через кольцевое отверстие и разрезается ножами на слои небольшой толщины (10-15 мм). В вакуум-камере происходит дезаэрация (удаление воздуха) массы, которая с помощью питающего валка подается на винтовой шнек пресса, проходит по его корпусу и выталкивается через прессовую головку и мундштук. При формовании обыкновенного кирпича мундштук имеет прямоугольное сечение, а при изготовлении пустотелых камней в мундштуке пресса устанавливают пустотообразующий сердечник, состоящий из скобы, стержней и кернов (насадок), профилирующих отверстия в изделиях (рис. 5.2.3.2) [25,35].

Рис. 5.2.3.2. - Виды мундштуков для ленточного вакуум-пресса: а - для пустотелого кирпича, б - для полнотелого.

Непрерывно поступающий из пресса брус сырца разрезается отрезным устройством на куски требуемой длины ( 2,5 м). Отрезанный кусок бруса отделяется ускорительным транспортёром и подаётся на разрезное устройство, где он принимается транспортёром специальной конструкции. После подачи бруса на разрезное устройство, транспортёр останавливается, и находящийся на нём брус, разрезается на отдельные кирпичи путём опускания и подъёма разрезного устройства, в котором поперёк направления подачи бруса натянуты разрезные элементы (струны). После окончания операции разрезки транспортёр разрезного устройства начинает двигаться и кирпич сырец перегружается на следующий транспортёр раздвижного погрузочного устройства, причём, за счёт плавной регулировки скорости этого транспортёра кирпичи могут раздвигаться на требуемое расстояние. После передачи всех кирпичей на раздвижной транспортёр, он останавливается, и находящиеся на нем кирпичи толкателем сдвигаются в поперечном направлении на вагонетки, движущиеся прямо под транспортёром с такой же скоростью. Концы разрезанного бруса при этом остаются на раздвижном транспортере. При подаче следующей группы разрезанных кирпичей, с разрезного устройства, на раздвижной транспортёр, отрезки сырца сбрасываются на транспортёр отходов и возвращаются в пресс. Таким образом, кирпичи, группа за группой, поперечными рядами сажаются на вагонетку [20].

2,5 м). Отрезанный кусок бруса отделяется ускорительным транспортёром и подаётся на разрезное устройство, где он принимается транспортёром специальной конструкции. После подачи бруса на разрезное устройство, транспортёр останавливается, и находящийся на нём брус, разрезается на отдельные кирпичи путём опускания и подъёма разрезного устройства, в котором поперёк направления подачи бруса натянуты разрезные элементы (струны). После окончания операции разрезки транспортёр разрезного устройства начинает двигаться и кирпич сырец перегружается на следующий транспортёр раздвижного погрузочного устройства, причём, за счёт плавной регулировки скорости этого транспортёра кирпичи могут раздвигаться на требуемое расстояние. После передачи всех кирпичей на раздвижной транспортёр, он останавливается, и находящиеся на нем кирпичи толкателем сдвигаются в поперечном направлении на вагонетки, движущиеся прямо под транспортёром с такой же скоростью. Концы разрезанного бруса при этом остаются на раздвижном транспортере. При подаче следующей группы разрезанных кирпичей, с разрезного устройства, на раздвижной транспортёр, отрезки сырца сбрасываются на транспортёр отходов и возвращаются в пресс. Таким образом, кирпичи, группа за группой, поперечными рядами сажаются на вагонетку [20].

Сушка кирпича

При пластичном способе формования обжигать сразу кирпич сырец нельзя, так как на данном этапе он имеет очень высокое содержание влаги и при обжиге просто потрескается. Поэтому кирпичи сначала сушат, процесс сушки является обязательным. В это время влага, содержащаяся в изделиях, перемещается из внутренних областей к поверхности, вступает в соприкосновение с теплым воздухом и испаряется. В результате испарения воды освобождается место между частицами глины. Происходит уменьшение объема изделий или усадка. Температура сушки, а также темп роста температуры, играют важную роль в процессе изготовления кирпичей. Влага начинает испаряться при нагреве изделия в диапазоне температур 0-150°C. Когда температура нагрева достигает 70°C, давление водяных паров может достичь критических значений, что в свою очередь приведет к возникновению трещин. Рекомендуемый темп роста температуры 50-80°C в час. При этом скорость испарения влаги с поверхности, не будет опережать скорость парообразования внутри изделия. После завершения сушки кирпичи отправляются на обжиг в специальные печи [28,29].

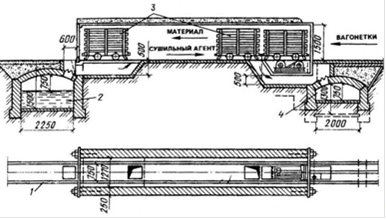

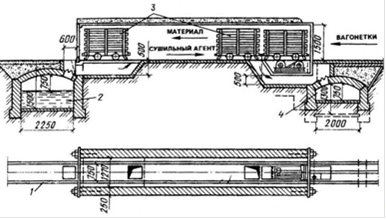

Туннельная сушилка непрерывного действия представляет собой камеру длиной 24-36 м, высотой 1,4-1,8 м, шириной 1 -1,2 м (рис. 5.3.1).

Рис. 5.3.1 - Конструкция туннельной сушилки:

- рельсовые пути; 2 - канал для подачи теплоносители; 3 - вагонетка; 4 - канал для отвода теплоносителя.

Сырец поступает в сушилку на вагонетках, которые перемещаются в туннелях по рельсовым путям с помощью передвижных или канатных толкателей. Отдельные туннели объединяют в блоки по 4-20 туннелей, имеющих общие каналы для подачи и забора теплоносителя. Основные преимущества туннельных сушилок: поточность производства, высокий уровень механизации, высокая производительность труда. К недостаткам туннельных сушилок относятся: большое количество вагонеток и необходимость их пополнения, подверженность металлических изделий вагонеток коррозии, неравномерность сушки изделий по поперечному сечению туннеля (вверху температура теплоносителя выше, чем внизу) и необходимость круглосуточной загрузки и разгрузки вагонеток.

Параметры режима сушки кирпича в туннельных сушилках: срок сушки 12-50 ч, температура теплоносителя 50-80 °С, температура отработанных газов 25-40 °С, относительная влажность 75-95%, расход теплоносителя на один туннель 3000-10 000 м3/ч, скорость движения теплоносителя в туннеле 0,8-2 м/с. Начальная влажность массы 18-25%, конечная - 5-7%. Использование отработанного теплоносителя (до 70-80%) Для сушки позволяет повысить влагосодержание свежего теплоносителя, смягчить режим сушки и сократить его срок [25,26].

Обжиг кирпича

Завершающей стадией технологии всех изделий строительной керамики является их обжиг. При обжиге изделия окончательно формируется структура материала, т.е. происходит спекание керамики, в результате чего сырец из конгломерата слабосвязанных частиц превращается в достаточно твердое и прочное тело.

При обжиге изделий в печах одновременно протекает ряд сложных процессов: горение и газификация топлива, движение продуктов горения в рабочем пространстве печи, теплообменные и массообменные процессы, связанные с экзотермическими и эндотермическими эффектами в обжигаемых изделиях изменения в добавках, вводимых в массу, и др. [22].

Формирование черепка изделий при обжиге достигается оптимальным выбором температуры и времени нагрева полуфабриката (температурного режима), а также химическим составом печной атмосферы (газовым режимом) и временем обжига. Температурный режим обжига изделий условно разделяют на четыре периода: досушки, подогрева, взвара, охлаждения.

Досушка производится с целью полного удаления воды затворения и гигроскопической, а также равномерного прогрева массы полуфабриката до 100-2000С. Наиболее интенсивно удаляется вода при 80-1300 С. Удаление адсорбционно связанной воды (120-1300С) сопровождается первым эндотермическим эффектом (поглощение тепла), что связано с возможностью растрескивания сырца. Температура в период досушки поднимается медленно при наличии достаточной тяги, предотвращающей возможность конденсации паров на сырце [23,26].

Подогрев до 800 0С, т.е. до начала упругих деформаций, первоначально производится дымовыми газами и далее при сжигании топлива. В начальной стадии этого периода (3000 С) начинается выгорание органических примесей, заканчивающееся при медленном подъеме температуры до 4500С, при быстром подъеме - около 700 - 8000 С.

Выгорание органических веществ протекает в два этапа. В начале происходит выделение и сгорание летучих веществ (350-4000С). Коксовый остаток выгорает к концу второго периода (700-8000 С). Скорость выгорания веществ обратно пропорциональна квадрату толщины изделия и во многом зависит от избытка воздуха в печных газах.

В середине периода при температуре 500-6000 С происходит интенсивное выделение конституционной воды, сопровождающееся вторым эндотермическим эффектом, который заканчивается при скоростном обжиге, когда температура достигает 900-10000 С. В этом же температурном интервале происходит диссоциация минералов, содержащих железа, например сидерита FeCO3 с выделением СО2. В восстановительной среде, создаваемой сжиганием топлива внутри черепка при вводе топлива в массу или при водяном орошении, часть окиси железа восстанавливается в закись с образованием легкоплавких эвтектик (железистых стекол), особенно при поднятии температуры до 850 - 9000С, способствующих уплотнению черепка [23,27].

При температуре 550 0С и наличии восстановительной среды начинается диссоциация сульфидов и сульфатов с выделением SO2, а при 700-8000 С - диссоциация карбонатов СаСО3 и МgCO3, заканчивающаяся при 950-1000 0 С с выделением углекислого газа и повышением пористости изделий.

Начиная с 7000 С и выше, щелочи, находящиеся в глине, вступают во взаимодействие с другими компонентами глины, образуют расплав, количество которого также возрастает с повышением температуры.

В процессе формирования черепка жидкая фаза (расплав) непрерывно меняется. Количество расплава, образующегося при одной и той же температуре зависит от химического состава глинистых материалов и добавок, реакционной способности и дисперсности компонентов массы, качества печной, среды и продолжительности нагрева.

При малом содержании жидкой фазы достаточная механическая прочность изделий не обеспечивается, при излишнем возможна деформация изделий в процессе обжига. В этом периоде обжига изделий (700-8000 С) кристаллическая решетка глинообразующих минералов не разрушается, поэтому такие физико-механические показатели, как усадка, прочность, пластические деформации, модуль упругости, изменяются незначительно. Пористость изделий к концу периода увеличивается. Этот период нагрева не является опасным для быстрого подъема температур, даже для глин, чувствительных к обжигу [26].

Скорость подъема температуры определяется в основном не свойствами сырья, обжигаемых изделий, а конструктивными особенностями печей, и в некоторые периоды может колебаться от 150 до 800 град/ч, а в среднем - около 300 град/ч.

Взвар характеризуется достижением максимально допустимой температуры обжига изделий, созреванием черепка и выдержкой, осуществляемой обычно при температуре 900-10500 С. Поднимают температуру осторожно, так как при 800-9000 С возникают упругие деформации, что связано с разрушением кристаллической решетки глинистых минералов и значительными структурными изменениями черепка.

Физико-химические превращения, начинающиеся в этом периоде и протекающие более интенсивно при дальнейшем повышении температуры, оценивают по-разному.

Так, при нагревании, например, каолинита последний распадается на свободные окислы с образованием т-глинозема и кремнезема, далее образуется силлиманит А12О3*SiО2 и Si02 и соединение метастабильной структуры типа метакаолинита А12О3*2Si02, имеющего скрытокристаллическое, почти аморфное строение, а затем муллит 3Аl2О3*2SiО2 при 9000 С и другие соединения. Процессы образования новых соединений сложны, протекание их связано с образованием промежуточных соединений, наличием расплава, условиями нагрева и др.

Муллит является наиболее устойчивым соединением, придающим изделиям прочность, термостойкость, ударную вязкость и другие ценные свойства. В кирпиче и керамических камнях процесс образования муллита протекает только в начальной стадии и в ограниченном количестве из-за недостаточных температур (необходимы 1150-12500С).

Период взвара характеризуется изменением огневой усадки начинающейся при температуре 750-8500С, в зависимости от свойств сырья, и заканчивающейся к моменту достижения конечной температуры обжига. Вязкость массы изделий и пористость при 900-9500С резко снижаются, в особенности у сырца или сырья, богатого карбонатами. Диссоциация карбонатом к этому времени почти полностью заканчивается. Окислы щелочных и щелочноземельных металлов, делая глину легкоплавкой, способствуют быстрому размягчению ее за счет увеличения количества расплава и тем самым резко уменьшают пористость массы изделий. Материал изделий переходит в пиропластическое состояние. Железосодержащие минералы наряду со щелочами являются наиболее легкоплавкими составляющими, особенно закись железа FeO, так как плавится она при температуре на 150-2000С ниже, чем Fe2O3. Поскольку в глинах железо чаще всего встречается в виде окиси (Fe2O3), переход ее в закись возможен только в восстановительной среде, получаемой при сгорании топлива, запрессованного в изделия, или при вводе воды в печь на конечной стадии обжига. Поэтому обжиг изделий в восстановительной среде при температуре 900-1000 0С равносилен обжигу в обычной (окислительной) среде при 1050-1100 0С без риска деформации изделий [29,30].

Для выравнивания температуры в печи и более полного протекания физико-химических процессов в конце взвара производится выдержка 3-5 ч.

Краткосрочная выдepжкa также способствует интенсивному протеканию превращений кремнезема, образованию муллита, хотя завершение этих процессов переносится в область более высоких температур, чем температуры обжига изделий. Поэтому нарастание прочности черепка изделий, начинающееся при температуре 800-8500С и продолжающееся до конца обжига (900-10500С), объясняется не столько влиянием вновь образующихся соединений (из-за недостаточных для их образования температур и времени), сколько действием расплава, который, благодаря энергии поверхностного натяжения, сближает и связывает более крупные частицы массы, - дегидратированные частицы глинистого вещества и зерна кварца. Прочность охлажденного расплава (стекловидной фазы) достигает 490- 588 Мн/м2 (5000-6000 кг/см2).

В изделиях пластического формования глинистые частицы более равномерно распределяются в массе заполнителя (кварцевые зерна, шамот и др.), обволакивая его зерна. При обжиге образующаяся на поверхности зерен заполнителя жидкая фаза цементирует их [28].

Проникая в трещины и поры, расплав еще больше увеличивает прочность связи. При полусухом прессовании зерна заполнителя как бы вдавливаются в глинистые частицы и при обжиге частицы связываются только в местах контактов, что не обеспечивает высокой прочности и только частично компенсируется повышением температуры обжига.

Охлаждение начинается небольшой зоной "закала" и характеризуется медленным пониженном температуры (около 300 0С в час) до 550-5000С без отбора тепла для избежания внутренних напряжений и растрескивания изделий. Появление трещин, скорее всего, возможно в интервале температур 600-4000С в результате полиморфных превращений кварца (при 5730С) и перехода расплава из вязкого в твердое состояние. Поэтому при использовании в качестве отощающей добавки крупнозернистого кварцевого песка (размером 0,8-1,2 мм) скорость охлаждения должна уменьшаться на 15-20% по сравнению со скоростью охлаждения при использовании мелкозернистого песка.

Дальнейшее охлаждение до конечной температуры 40-500 С происходит быстро, и допускаемая величина температурного перепада возрастает до 120-125 град в час. Количество воздуха, необходимое для полного охлаждения изделий, составляет в среднем 6500-7500 кг на 1000 шт. условного кирпича. При этом в зоне взвара коэффициент избытка воздуха будет около 3,5-4,5 и отсасывающий вентилятор должен удалять из печи около 22000-30000 кг газа на 1000 шт. обжигаемого условного кирпича [30,32].

Продолжительность обжига изделий зависит от материала обжигаемых изделий и его физических свойств (теплопроводности, плотности, механической прочности и др.), температуры обжига, скорости изменения температуры, типа и плотности садки, вида обжигаемых изделий (размера, формы, сложности), типа и состояния печи, условий сжигания топлива, теплоотдачи движения газов в рабочем канале печи.

Обжигают керамический кирпич в кольцевых, камерных, туннельных, щелевых, роликовых и других печах. Туннельные печи имеют значительные преимущества перед печами периодического действия и кольцевыми печами. Садка кирпича-сырца на вагонетки туннельных печей и выгрузка обожженного кирпича с этих вагонеток производится вне печи, в нормальных температурных условиях, что значительно облегчает труд обслуживающего персонала и дает возможность механизировать трудоемкие процессы садки и выгрузки кирпича. В туннельных печах можно осуществить полную автоматизацию управления режимом обжига. К достоинствам туннельных печей относится и то, что у них температурный перепад в различных участках обжига незначителен. Однако туннельные печи имеют и ряд недостатков, например, большим перепадом температур по высоте, достигающим в зоне подогрева 4200С, который на участке максимальных температур уменьшается до 20-400С. Борьба с этим перепадом осуществляется главным образом путем рециркуляционных потоков газов ("завес"), нагнетаемых вентиляторами, как в зоне подогрева, так и в зоне охлаждения на нескольких позициях по длине печного канала. Борьба эта не всегда успешна. Второй недостаток - трудности настройки аэродинамического режима. На основании приведенных достоинств и недостатков в качестве печи для обжига кирпича выбрана туннельная печь [20,24].

Туннельные печи представляют собой непрерывно действующие установки, в которых по специальному туннелю навстречу продуктам горения движутся вагонетки с обжигаемыми на них изделиями. Основным видом топлива для туннельных печей является природный газ. В ряде случаев используется жидкое и твердое низкосортное топливо, сжигаемое в выносных топках.

Принцип работы туннельных печей заключается в том, что по мере продвижения по туннелю печи материалы, погруженные на вагонетки, вначале подогреваются (в зоне подогрева) за счет отходящих продуктов горения и нагретого воздуха, поступающего в зону подогрева из зоны охлаждения, затем обжигаются (в зоне обжига) и охлаждаются (в зоне охлаждения). В туннельной печи зона обжига неподвижна, а обжигаемый материал перемещается на вагонетках, ленточных или роликовых конвейерах по сквозному туннелю навстречу теплоносителю. Длина обжигательного канала 48-408, ширина 1,7-4,7, рабочая высота 1,3-1,9 м

В туннельных печах регулируется подача то

2,5 м). Отрезанный кусок бруса отделяется ускорительным транспортёром и подаётся на разрезное устройство, где он принимается транспортёром специальной конструкции. После подачи бруса на разрезное устройство, транспортёр останавливается, и находящийся на нём брус, разрезается на отдельные кирпичи путём опускания и подъёма разрезного устройства, в котором поперёк направления подачи бруса натянуты разрезные элементы (струны). После окончания операции разрезки транспортёр разрезного устройства начинает двигаться и кирпич сырец перегружается на следующий транспортёр раздвижного погрузочного устройства, причём, за счёт плавной регулировки скорости этого транспортёра кирпичи могут раздвигаться на требуемое расстояние. После передачи всех кирпичей на раздвижной транспортёр, он останавливается, и находящиеся на нем кирпичи толкателем сдвигаются в поперечном направлении на вагонетки, движущиеся прямо под транспортёром с такой же скоростью. Концы разрезанного бруса при этом остаются на раздвижном транспортере. При подаче следующей группы разрезанных кирпичей, с разрезного устройства, на раздвижной транспортёр, отрезки сырца сбрасываются на транспортёр отходов и возвращаются в пресс. Таким образом, кирпичи, группа за группой, поперечными рядами сажаются на вагонетку [20].

2,5 м). Отрезанный кусок бруса отделяется ускорительным транспортёром и подаётся на разрезное устройство, где он принимается транспортёром специальной конструкции. После подачи бруса на разрезное устройство, транспортёр останавливается, и находящийся на нём брус, разрезается на отдельные кирпичи путём опускания и подъёма разрезного устройства, в котором поперёк направления подачи бруса натянуты разрезные элементы (струны). После окончания операции разрезки транспортёр разрезного устройства начинает двигаться и кирпич сырец перегружается на следующий транспортёр раздвижного погрузочного устройства, причём, за счёт плавной регулировки скорости этого транспортёра кирпичи могут раздвигаться на требуемое расстояние. После передачи всех кирпичей на раздвижной транспортёр, он останавливается, и находящиеся на нем кирпичи толкателем сдвигаются в поперечном направлении на вагонетки, движущиеся прямо под транспортёром с такой же скоростью. Концы разрезанного бруса при этом остаются на раздвижном транспортере. При подаче следующей группы разрезанных кирпичей, с разрезного устройства, на раздвижной транспортёр, отрезки сырца сбрасываются на транспортёр отходов и возвращаются в пресс. Таким образом, кирпичи, группа за группой, поперечными рядами сажаются на вагонетку [20].