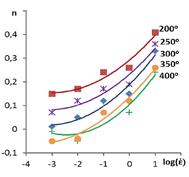

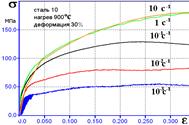

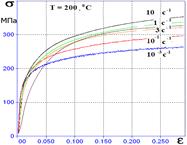

При анализе и сопоставлении данных механических испытаний σ(ε,έ,Т) образцов технического железа, нержавеющих сталей (08Х18Н10Т) и насыщенных азотом (04Х20Н6), а также магналия (Al-Mg), установлено [14], что вид диаграмм испытаний (рис.43) не противоречил типовым зависимостям ГЦК металлов с этапами линейного и параболического упрочнения в условиях горячей деформации.

Также замечено, что при вариации температурно-скоростных режимов сжатия показатели деформационного упрочнения n изменяются.

Как известно, в условиях горячей пластической деформации упрочнение металлов невелико. Поскольку для большинства ГЦК металлов сопротивление пластической деформации характеризуется зависимостью σ~εn, для оценки показателей упрочнения n воспользуемся соотношением:

lgσ = n lg ε

Смысл величины n состоит в характеристике материала в условиях конкуренции процессов упрочнения и разупрочнения. Значения показателя упрочнения определяются по наклону касательных для области пластической деформации 0,01<ε<0,3.

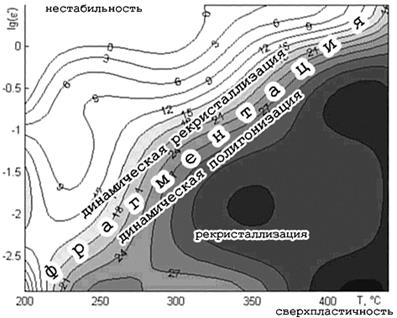

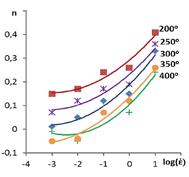

Рассмотрим эффект изменения коэффициентов упроч-нения на примере горячего сжатия образцов магналия Al-Mg. Результаты определения величин коэффициентов упрочнения в исследованных диапазонах скоростей и температур деформации отображены на рисунке 44.

В аппроксимации изменений показателя n выбрана полулогарифмическая параболическая зависимость от скорости деформации и температуры в виде:

n = F(Т, lоgέ) = ax2+bx+c, где x ≡ lоgέ.

Если в изменениях коэффициентов n оценивать «эффективность» вкладов слагаемых «ax2» и ««bx» по значениям частных от деления их абсолютных наибольших и наименьших величин, то для диапазонов температур 200-440оС и скоростей деформации от 10-3-10 с-1 отношения оказываются постоянными.

а)

а)

|  б)

б)

|

| Рис. 44.

а) Температурно-скоростные изменения показателей упрочнения n(Т, logέ);

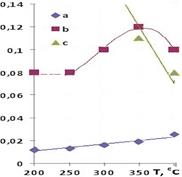

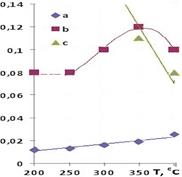

б)Температурные зависимости коэффициентов a, b и c в полиноме аппроксимации n = ax2+bx+c.

|

Например, для «ax2 ≡ a(lоgέ)2»:

0,108/0,012 = 0,117/0,013 = 0,144/0,016 = 0,171/0,019 = 0,225/0,025 = 0,198/0,022 = 9.

Для «bx ≡ b(lоgέ)»:

│-0,24│/0,08 = │-0,3│/0,1 = │-0,36│/0,12 = │-0,27│/0,09 = const = 3.

Постоянство отношений означает, что на эффекты упрочнения, определяемые степенными зависимостями при (lоgέ), оказывает влияние структурный фактор единой физической природы, который зависит от температуры, но не зависит от скорости деформации. Такой фактор определяется длиной свободного пробега дислокаций и связан с наличием препятствий их движению. Стопорами термоактивационной природы могут являться выделения разной концентрации и морфологии, влияние которых определено в температурных зависимостях коэффициентов «a», «b» и «с». Таким образом, для магналия параболическая аппроксимация изменений коэффициентов упрочнения приводит к многосвязной структурно обусловленной зависимости:

n = F(lоgέ,Т) = ax2+bx+c = a(T) (lоgέ)2 + b(T) (lоgέ) + c(T).

Для исследованного магналия с ростом скорости деформации значения показателя n(lоgέ, Т) возрастает, но интенсивность роста снижается с повышением температуры деформации. Данный факт указывает на положительную корреляцию величин n(lоgέ, Т) с химическим составом сплава. При Т>350оС есть область малых скоростей έ, где n<0 указывает на разупрочнение. На это же косвенно указывает смена знака кривизны зависимостей n(lоgέ, Т) вблизи Т=350оС, при достижении которой наноразмерные дисперсоиды Al3Sc и Al3(Sc1-xZrx) теряют стабильность и снижают эффект упрочнения.

Полученные результаты не противоречат известному положению физического материаловедения о том, что на оказываемое внешнее температурно-силовое воздействие реакция материала определяется результатом динамического баланса между процессами упрочнения и разупрочнения. В структурно-механическом состоянии сплавов равенство вкладов от процессов упрочнения и разупрочнения соответствует значению n= 0.

С другой стороны, фактор упрочнения находится в зависимости от скорости пластической деформации (έ), которая определяется интенсивностью генерации скользящих дислокаций (dρ/dt), их подвижностью (dl/dt) и количеством (ρ) с вектором Бюргерса (b) через изменение длины свободного пробега l:

έ = b(ρdl/dt + ldρ/dt).

Результаты статистической обработки зависимостей n(lоgέ, Т) показали, что при теоретическом коэффициенте корреляции R>0,85 значения показателя n, аппроксимированные полиномами второго порядка (n = ax2+bx+c), в которых (х ≡ lоgέ), постоянные (a, b и c) зависят от температуры испытаний. Например (рис. 44), коэффициенты (a), являющиеся сомножителями при квадратах логарифмов скорости деформации, малы по величине и слабо зависят от температуры. Данный факт позволяет полагать, что вклад в величину коэффициента упрочнения, вносимый произведением [a(lоgέ)2], практически не зависит от химического состава сплава и влияет на условия генерации дислокаций как носителей пластической моды в процессе деформации.

Сомножитель (b) при lоgέ резко возрастает, достигая максимума при Т = 350оС. Отсюда следует, что влияние сомножителя b(lоgέ) проявляется через длину свободного пробега подвижных дислокаций. Как видно, этому слагаемому принадлежит основная управляющая функция, которая определяет динамический баланс противоположно действующих факторов упрочнения и разупрочнения.

В полиномах (n=ax2+bx+c) вклад слагаемых (c)определяется только температурой и почти не зависит от химического состава металла. Поэтому можно полагать, что слагаемые (c)характеризуют состояние границ зерен, где сосредотачиваются выделения базового и «примесного» легирования: фазы α-Aln(Mn,Fe,Si)m. и (β-AlmMgn). Следовательно, при содержании (Mg, Mn, Zn) приблизительно постоянном, величина (c) пропорциональна концентрации (Si,Fe).

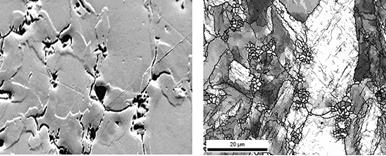

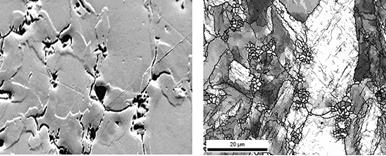

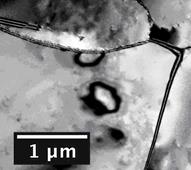

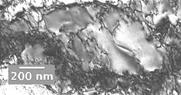

Структурные исследования, выполненные методами электронной растровой и просвечивающей микроскопии, показали, что в условиях горячей пластической деформации по режимам Т=300оС и έ~1÷10 с-1 сопротивление сплава пластической деформации до уровня ε=0,3 достигает значений σε=0,3~250 МПа и реализуется в предельно упрочненной (фрагментированной) субструктуре (рис. 45).При температурах свыше 350оС, когда укрупняющиеся дисперсоиды перестают удерживать дислокации, лавинообразное разупрочнение сплава реализуется механизмом Орована с образованием дислокационных петель вокруг частиц.

|  а) а)

|

б) б)

|  в) в)

|

| Рис. 45 После деформации при 300оС со скоростью 10 с-1 структура магналия, наблюдаемая методами:

а) - РЭМ (слева) и ДОЭ (справа), б) - ПЭМ,

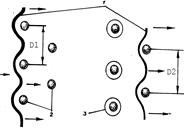

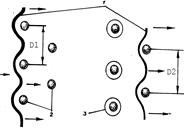

в) схема Орована о взаимодействии подвижных дислокаций (1) с препятствиями (2) и образованием дислокационных петель (3).

|

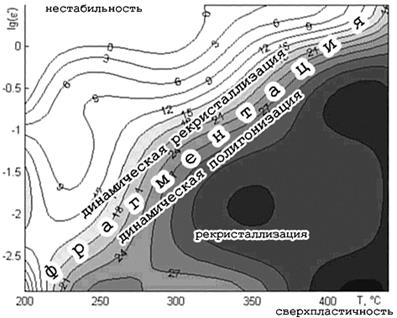

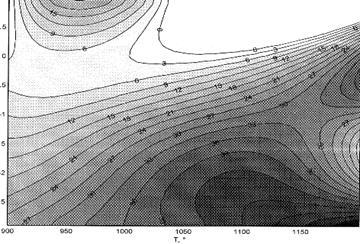

Процедура практической реализации рассмотренного алгоритма с применением карты процесса представляет собой следующее [12] (рис.46).

|

| Рис. 46 Карта распределения коэффициентов η(lоgέ,Т) для исследованного магналия с указанием зон и доминирующих механизмов структурообразования. Стрелки указывают рекомендуемые траектории термопластической обработки с помощью многоклетьевого стана реального производства [12].

|

В соответствие с принципами рассматриваемой методологии пластическое формоизменение заготовки можно начать при температуре Т = 420оС со скоростью деформации έ = 10-3 с-1. Однако скорость деформации έ = 10-3 с-1 слишком мала для массового производственного процесса. Поэтому допустимо начать деформацию заготовки при больших скоростях, например, έ = 10-1 с-1, и продолжать ее до тех пор, пока температура металла не снизится до 350оС до уровня η = 15. Из диаграмм σ(ε) следует, что уровень η = 20±5 соответствует наибольшим значениям предела текучести и состоянию динамического равновесия процессов упрочнения и разупрочнения.

В дальнейшем пластическую деформацию можно продолжить, придерживаясь изотермических условий или постепенно охлаждая заготовку (Т≤3500С), одновременно снижая скорость деформации до έ~10-2 с-1 и, тем самым, обеспечивая возможность работы механизма полигонизации для придания структуре равновесного состояния (до η ~36).

На этом этапе имитационного моделирования операций ТМО инженер-технолог получает данные для ответа на вопрос «как сделать?» с наименьшими энергетическими и технологическими затратами оборудования.

На стане непрерывной прокатки с несколькими клетями обработка слитка должна производиться вдоль траектории έ-Т, ориентированной перпендикулярно изолиниям значений η до уровня η=15. Одноэтапные процессы, такие как выдавливание, ковка, можно выполнять при режимах, когда активна динамическая рекристаллизация и η~15 – 20. Но многоэтапные процессы (прокатка), предпочтительно начинать из области высоких температур и низких скоростей деформации, где значения коэффициента η велики, а структура пластически «более податлива» и «готова» к перекристаллизации. Завершение обработки допустимо проводить при меньших температурах и с высокой скоростью. В этом случае в конечном продукте можно ожидать получение мелкозернистой однородной и стабильной (рекристаллизованной) структуры. При η<15 может возрасти склонность металла к нестабильности и неоднородности структуры с возможностью локализации пластического течения и образования технологических дефектов в виде микротрещин или зернограничных пор.

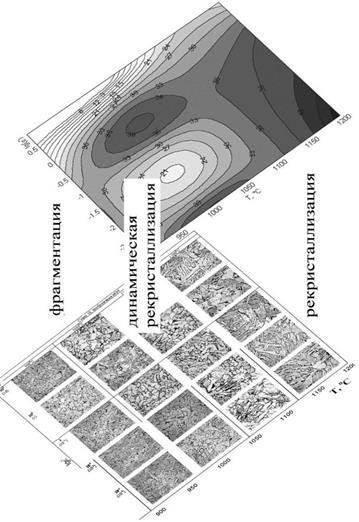

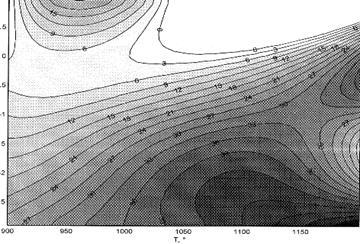

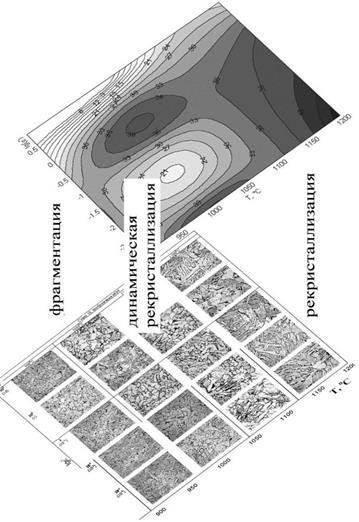

Итоговое заключение по выбору режимов горячей пластической деформации с ответом на вопрос «что в итоге?» формулируется после структурных исследований путем совмещения карт процесса с изображениями структуры зерен в координатах logέ-Т (рис. 47).

|

| Рис. 47

Сопоставление карты процесса с изображениями структур зерен, выявленных на шлифах сплава после горячего сжатия в диапазоне температур 200-450 оС со скоростями от 10 до 10-3 с-1.

|

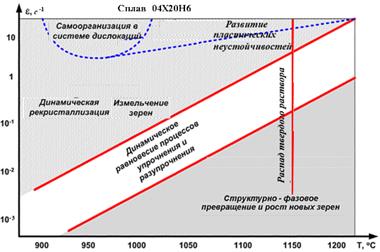

Аналогичные рекомендации могут быть сделаны не только для выбора режимов горячей пластической деформации сталей и сплавов разных систем легирования, но и для установления доминирующих механизмов формирования структур (рис. 48-49).

|

| Рис. 48 Совмещение карты процесса горячего сжатия образцов стали 10 с изображениями зерен после охлаждения с указанием механизмов образования структур.

|

|

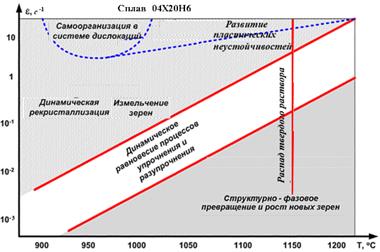

| Рис. 49 Карта процесса (вверху) и схема активации механизмов формирования структуры (внизу) в сплаве 04Х20Н6.

|

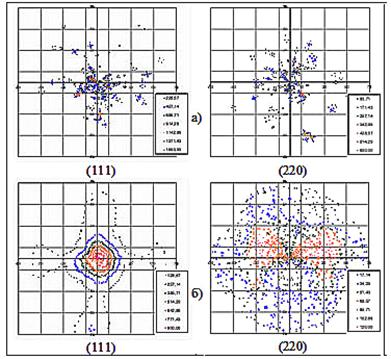

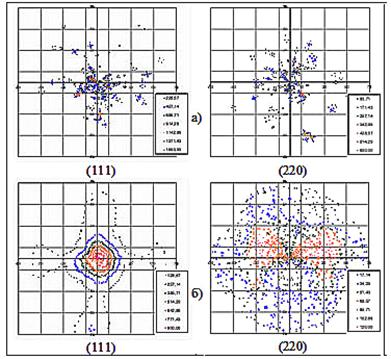

При этом заметим, что в структурных исследованиях могут быть применены не только методы световой и электронной микроскопии, но и методы рентгеноструктурного анализа. Например, на этапе структурных исследований образцов стали 08Х18Н10Т с применением метода рентгеноструктурного анализа было зафиксировано изменение параметров текстуры. Текстурные карты являются надежными индикаторами происходящих структурных изменений, поскольку по своей физической природе они связаны с полями действующих (эффективных) напряжений и деформаций.

Общий анализ текстур деформации построен на основе симметрийных связей между полем механических напряжений от внешней нагрузки и превалирующими кристаллографическими ориентациями пластически деформируемого образца.

|

| Рис.50 Полюсные фигуры, построенные по дифракционным линиям (111) и (220) от образцов прутка стали 08Х18Н10Т, деформированных со скоростью 10-3 с-1 при 1200°С–а) и при 9000С со скоростью 10 с-1 –б).

|

Физико-механические условия формирования симметрии текстуры деформации также связаны с вероятностью скольжения в том или ином направлении в представительном (элементарном) объеме деформируемого тела.

При воздействии произвольного поля напряжений вероятность скольжения соответствует фигуре объемного распределения касательных напряжений. Таким образом, формирующаяся текстура по своей симметрии приближается к симметрии поля напряжений от внешних сил. Симметрия дислокационной структуры и определяемых ею полей остаточных напряжений по мере увеличения степени деформации приближается к симметрии поля действующих напряжений.

| Текстурограммы, постро-енные по данным рентгеноструктурного анализа деформированных образцов стали 08Х18Н10Т, показали (рис.50-51), что для образцов, деформированных при 9000С со скоростью 10 с-1, характерны ориентировки {100}<100>, {111}<110> и {111}<112>.

|  Рис.51 Пример совмещения карты процесса с текстурограммой стали 08Х18Н10Т.

Рис.51 Пример совмещения карты процесса с текстурограммой стали 08Х18Н10Т.

|

Установленные ориентационные соотношения типичны для ГЦК деформированных металлов после интенсивной пластической деформации.

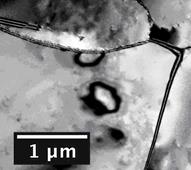

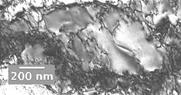

Результаты рентгеноструктурного анализа также свидетельствовали о том, что при малых скоростях и высоких температурах сжатия в исследуемой стали происходило структурное изменение с образованием нового состояния с совершенной внутренней структурой и произвольной ориентацией, что свойственно процессам рекристаллизации. После деформации со скоростью 10-3 с-1 при 1200оС в зернах металла зафиксирована совершенная структура рекристаллизованного состояния, в которой вблизи стыков границ обнаруживались объекты в форме правильных геометрических фигур размером до 500 нм, интерпретированные как неразвившиеся (остаточные) зародыши новых зерен (рис. 52).

Электронно-микроскопические исследования подтвердили, что до начала активного разупрочнения металла в структуре зерен присутствуют следы активной фрагментации в виде незавершенных и оборванных субграниц, ячеистых дислокационных образований диаметром не более 200 нм и разупорядоченных (возможно, частично аморфизованных) объемов размером менее 100 нм вблизи границ зерен.

а)

а)

|

б)

б)

|

| Рис. 52 Дислокационные мезоструктуры в стали 08Х18Н10Т:

а) стабильного состояния после сжатия со скоростью 10-3 с-1 при 12000С;

б) метастабильного состояния после деформации при температуре 9000С со скоростью 10 с-1.

|

Сталь 10

Сталь 10

Сплав 04Х20Н6

Сплав 04Х20Н6

пруток

пруток

поковка

поковка

а)

а)

б)

б)

а)

а) б)

б)

в)

в)

Рис.51 Пример совмещения карты процесса с текстурограммой стали 08Х18Н10Т.

Рис.51 Пример совмещения карты процесса с текстурограммой стали 08Х18Н10Т.

а)

а)

б)

б)