Система регулирования давления воздуха в шинах предназначена:

- для повышения опорной проходимости автомобиля в тяжелых дорожных условиях и при движении по бездорожью за счет снижения давления воздуха в шинах. При снижении давления воздуха в шинах увеличивается площадь пятна их контакта с опорной поверхностью, что приводит к снижению удельной нагрузки на опорную поверхность и повышению силы тяги на ведущих колесах;

- для сохранения подвижности автомобиля в случае прокола (проколов) шины за счет постоянной ее подкачки во время движения и поддержания давления воздуха в шине в требуемых пределах. Условием сохранения подвижности автомобиля является достаточная для восполнения утечки воздуха из поврежденной шины производительность компрессора и диаметр проходного сечения вентиля;

- для постоянного контроля давления воздуха в шинах и поддержания его в заданных пределах во время движения.

Система регулирования давления воздуха в шинах автомобилей с пневматическим или пневмогидравлическим приводом тормозов включается в общую систему пневмооборудования автомобиля параллельно от тройного защитного клапана пневмосистемы тормозов через клапан-ограничитель понижения давления воздуха в пневмосистеме. На автомобилях ЗИЛ-131Н и КамАЗ-4310, например, этот клапан прекращает доступ воздуха к шинам при давлении в пневмосистеме ниже 0,55 МПа (5,5 кгс/см2).

Управление системой осуществляется из кабины водителя рычагом, воздействующим на кран управления давлением воздуха в шинах (рисунок 1.15), что позволяет производить постоянный контроль давления воздуха в шинах по манометру 38 и поддержание его в заданных пределах во время движения.

Рисунок 1.15 – Работа крана управления давлением воздуха в шинах при накачке шин и выпуске воздуха в атмосферу

Кран управления –золотникового типа. Золотник 6 перемещается в корпусе 8 и уплотняется сальниками. Находящееся на золотнике замочное кольцо 23 ограничивает крайние пределы хода золотника. Когда давление воздуха в пневмосистеме выше ограничиваемого клапаном-ограничителем 11, диафрагма 10 открывает доступ воздуха из воздушного баллона 35 в корпус 8 через седло 19.

Для накачивания шин золотник 6 рычагом управления перемещается внутрь корпуса 8 и через его проточку и трубки (штуцер 9) воздух поступает в шины и к манометру. Для понижения давления воздуха в шинах рычаг управления перемещается в положение «Выпуск». Утолщенная концевая часть золотника 6 плотно входит в сальник 21 крана, подача воздуха из воздушного баллона 35 прекращается, и воздух из шин через трубку (штуцер 14) выходит в атмосферу.

Рисунок 1.1 6 – Головка подвода воздуха

Рисунок 1.1 6 – Головка подвода воздуха

|

Головки подвода воздуха (рисунок 1.16), установленные на полуосях ведущих мостов, состоят из корпуса 1 и двух резиновых манжет 3 (с пружинами 2), поджимаемых крышками с пружинными запорными кольцами 4, обеспечивающими герметичность подвижного соединения «головка – полуось». Воздух к головкам поступает через штуцеры, а из их полостей по каналам в полуосях – к кранам запора воздуха и далее по соединительным шлангам к шинам.

Краны запора воздуха (рисунок 1.17) установлены на каждом колесе. Они предназначены для отключения шин от системы (рисунок 1.17, б) при длительной стоянке автомобиля и в случае выхода из строя манжет головок подвода воздуха. Кран состоит из корпуса 2, в котором по резьбе перемещается пробка 1. Пробка уплотнена резиновым кольцом 4, которое поджимается гайкой 3 через резиновые шайбы. Уплотнение корпуса крана в гнезде полуоси обеспечивается резиновым кольцом 5.

а) б)

Рисунок 1.17 – Кран запора воздуха: а – открыт; б – закрыт

У автомобилей с гидравлическим приводом тормозов система регулирования давления воздуха в шинах выполняется автономной. Основные элементы и особенности работы системы аналогичны автомобилю с пневматическим приводом тормозов.

1.6. Разработка безопасных и боестойких шин

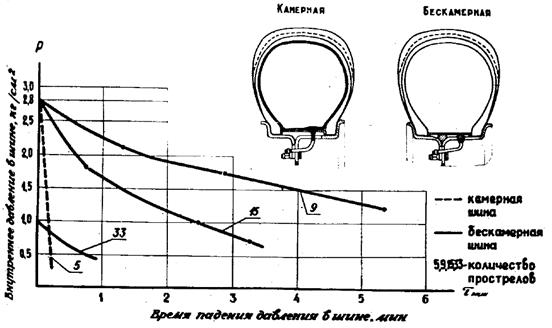

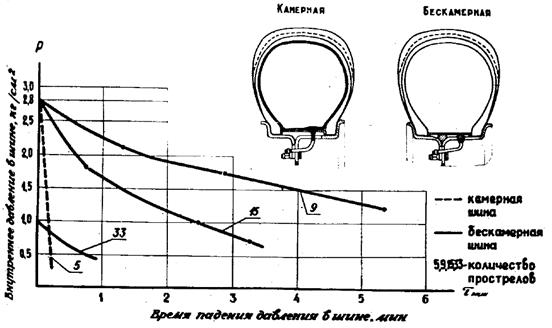

Важнейшим шагом в направлении повышения боестойкости было создание в конце 50-х годов ХХ века бескамерных шин. Механические повреждения шин (в том числе, сквозные) уже не вызывали резкого падения давления воздуха. После повреждения бескамерные шины имеют небольшой пробег вследствие падения давления в случае отсутствия подкачки воздуха, но больший, чем у шин с камерами.

На колесных машинах с системой регулирования давления воздуха в шинах использование бескамерных шин несколько повышает стойкость шин к повреждениям. Однако эта система может компенсировать утечку воздуха и поддерживать давление воздуха в шинах только до определенного предела в зависимости от количества и характера сквозных повреждений шины (при отсутствии пробоя обода). Так, система обеспечивает поддержание минимально-допустимого давления воздуха в шинах автомобиля при 14 сквозных прострелах пулями калибра 7,62 мм (но не более четырех в одной шине с проходным сечением вентиля 5 мм), но только при одном – двух сквозных прострелах пулями калибра 12,7 мм [8].

Наряду с этим бескамерные шины не могут работать при отсутствии избыточного давления воздуха и при сквозном одновременном повреждении шины и обода. Одного сквозного повреждения обода бывает достаточно, чтобы вывести колесо из строя, ибо система регулирования давления воздуха в шинах не обеспечивает в этом случае поддержания даже минимально-допустимого рабочего давления в шине. Поэтому создание конструкций колес, обеспечивающих сохранение избыточного давления воздуха в шине и снижение скорости его истечения через сквозные повреждения шины и обода, является важнейшей составной частью мероприятий по созданию боестойких шин.

Существенное снижение скорости истечения воздуха при пулевых поражениях шины и обода может быть достигнуто за счет применения распорно-герметизирующих резинокордных колец и изменения отдельных элементов конструкции шины (рисунки 1.18 и 1.19).

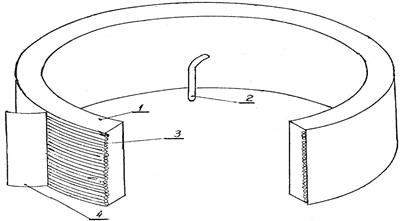

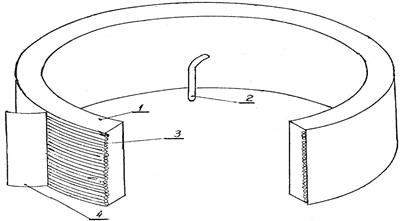

Рисунок 1.18 – Распорно-герметизирующее кольцо:

1 – внутренняя резиновая часть кольца; 2 – вентиль;

3 – металлокорд; 4 – резиновое защитное покрытие

Распорно-герметизирующее кольцо устанавливается между бортами бескамерной шины и вместе с ней одевается на внутреннюю часть обода. Для удобства монтажа и демонтажа шины с распорным кольцом внутренний диаметр кольца выбран с таким расчетом, чтобы обеспечить зазор 1…2 мм между ободом колеса и внутренней поверхностью кольца в свободном состоянии. Возникающие распорные усилия от объемного сжатия резины заставляют кольцо с большой силой прижаться к бортам шины и ободу колеса, а борта шины к закраинам ободьев.

Благодаря тому, что резина кольца находится в сжатом состоянии, при его сквозных повреждениях образовавшиеся отверстия зажимаются за счет напряжений в резине, чем обеспечивается достаточная герметичность внутренней полости шины.

Создание распорного усилия, обеспечивающего сжатие резины распорно-герметизирующего кольца и удержание бортов шины на полках обода при изменении внутреннего давления воздуха, достигается армированием кольца по всей наружной поверхности металлокордом в окружном направлении.

При сквозном простреле резинокордной оболочки шины время истечения воздуха через полученное отверстие в десятки раз меньше, чем время истечения воздуха при простреле обода, что объясняется, в первую очередь, эластичными свойствами самой оболочки.

Рисунок 1.19 – Распорно-герметизирующее кольцо в рабочем состоянии:

1 – внутренняя резиновая часть кольца; 2 – вентиль; 3 – металлокорд;

4 – резиновое защитное покрытие; 5 – борта шины; 6 – внутренняя

часть обода; 7 – наружная часть обода; 8 – стяжной болт

Применение распорно-герметизирующих колец обеспечивает посадку бортов шины на полки ободьев и ее герметизацию при сборке колес и позволяет эксплуатировать бескамерные шины с регулируемым давлением на негерметичных ободьях серийного производства, применяемых для шин с камерами.

Необходимо также отметить, что при пулевом простреле такого кольца падение давления воздуха в полости шины аналогично его падению при простреле самой шины. В этом случае время падения давления воздуха в шине будет соответствовать времени, показанному на рисунке 1.20 при простреле шины.

Как отмечалось ранее, применяемые в настоящее время бескамерные пневматические шины имеют один существенный недостаток – они не могут работать при отсутствии избыточного давления воздуха (при атмосферном или «нулевом» давлении), даже кратковременно.

Рисунок 1.20 – Эффективность бескамерной шины по пулестойкости

С целью устранения этого недостатка работы в области создания безопасных и боестойких шин ведутся, главным образом, по четырем

наиболее перспективным направлениям:

- разработка шин, имеющих специальную конструкцию боковин;

- разработка шин, заполненных упругим веществом;

- введение в шину внутреннего ограничителя деформации в виде вставок (резинометаллических, резиновых, металлических, пластмассовых, разъемных и сплошных и др.);

- разработка боестойких шин, постоянно работающих при «нулевом» давлении воздуха. Одной из первых разработок шин, работоспособных при «нулевом» давлении, были шины с усиленным каркасом и развитыми бортовыми зонами. Каркас имел переменную толщину по профилю покрышки: в коронной зоне – 8 слоев; в зонах боковин – 26 слоев, а в бортовых зонах – 38 слоев корда.

Шины имели ограниченный пробег при «нулевом» давлении, который на бронетранспортере ГАЗ-41 составил всего 150…300 км при скорости движения до 40 км/ч. В процессе испытаний были выявлены серьезные недостатки, связанные с конструкцией каркаса:

- повышенный нагрев при работе с номинальным давлением воздуха;

- повышенную радиальную жесткость и, как следствие, низкую эффективность применения регулирования давления воздуха в шинах и ухудшение проходимости бронетранспортера по деформируемым грунтам.

Указанные недостатки не позволили использовать шины даже в обычных условиях эксплуатации.

Рисунок 1.21 – Безопасная (самонесущая) шина «RFT»:

1 – шина; 2 – внутреннее усиление боковины; 3 – шина без внутреннего давления воздуха

Рисунок 1.21 – Безопасная (самонесущая) шина «RFT»:

1 – шина; 2 – внутреннее усиление боковины; 3 – шина без внутреннего давления воздуха

|

По этому направлению продолжаются работы, связанные с изменением конструкции боковин и созданием безопасных (самонесущих) шин. Безопасные шины при их повреждениях должны обеспечивать колесной машине возможность достаточно длительного движения, поэтому требуют специальной конструкции боковин. Примером таких безопасных шин являются шины фирм «Pirelli», «Bridgestone» и «Continental», выполненные по технологии «RF» («Run Flat», то есть «движение на спущенной шине»). Схемы конструкции и изменения состояния таких шин при потере давления воздуха приведены на рисунках 1.21 и 1.22.

Благодаря усиленным боковинам и использованию резиновой смеси устойчивой к высоким температурам и деформациям шины «RFT» При потере внутреннего давления воздуха удерживают нагрузку, действующую на колесо автомобиля. За счет этого они обеспечивают возможность движения на расстояние 80…150 км с максимальной скоростью до 80 км/ч в зависимости от дорожных условий и нагрузки на колесо.

В настоящее время большинством ведущих производителей шин освоены технологии производства самонесущих шин, внешне неотличимых от обычных, которые поставляются для первичной комплектации автомобилей. Их установка обусловливает обязательный контроль давления воздуха, так как водитель может не заметить прокола шины.

Рисунок 1.22 – Самонесущая и обычная шины

Рисунок 1.1 6 – Головка подвода воздуха

Рисунок 1.1 6 – Головка подвода воздуха

Рисунок 1.21 – Безопасная (самонесущая) шина «RFT»:

1 – шина; 2 – внутреннее усиление боковины; 3 – шина без внутреннего давления воздуха

Рисунок 1.21 – Безопасная (самонесущая) шина «RFT»:

1 – шина; 2 – внутреннее усиление боковины; 3 – шина без внутреннего давления воздуха