Под разработкой месторождений понимается комплекс мероприятий, связанных с извлечением нефти и газа из отдельных залежей данного месторождения, управление движением нефти и газа к скважинам и регулирование баланса пластовой энергии. При этом решаются следующие вопросы:

1) очередность и способы разработки залежей;

2) выбор схемы разбуривания скважин;

3) выбор способов поддержания пластового давления.

Каждая залежь обладает запасом естественных сил, под действием которых жидкость и газ движутся к забоям эксплуатационных скважин. Источником пластовой энергии являются:

· напор пластовых вод;

· энергия сжатого газа, свободного и растворенного в нефти;

· упругость пластовых жидкостей и горных пород, в которых заключены эти жидкости;

· сила тяжести пластовых вод.

Доминирующая сила в пласте определяет режим работы залежи: водонапорный, газонапорный и газовый. От режима работы залежи зависит эффективность разработки месторождения и величина извлекаемой из пласта нефти.

Отношение добытого количества нефти к количеству нефти в залежи называют коэффициентом нефтеотдачи.

Площадь залежи разбуривается либо однородной геометрической сеткой (треугольной или квадратной), либо рядами скважин, расположенных рядами параллельно контуру водо- или газоносности. Однородная геометрическая сетка применяется для нефтяных залежей с неподвижными контурами нефтеносности (режим растворенного газа). В большинстве случаев используется треугольная сетка.

Залежи с подвижным контуром нефтеносности разбуриваются концентрическими рядами скважин, параллельными контуру газоносности (водонапорный режим) или контуру газоносности (газонапорный режим).

Для поддержания высоких темпов добычи нефти и увеличения коэффициента нефтеотдачи залежи применяются искусственные методы поддержания пластового давления. С этой целью используется закачка в пласт воды, газа и воздуха.

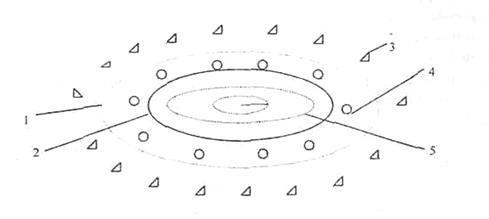

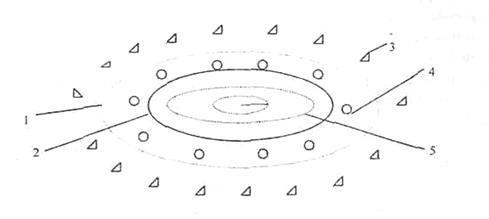

В большинстве случаев пластовое давление поддерживается нагнетанием в пласт воды. Чаще всего используется законтурное заводнение (рис. 1).

Рис. 1. Схема законтурного заводнения:

1 - внешний контур нефтеносности, 2 - внутренний контур нефтеносности,

3 - нагнетательные скважины, 4 - наблюдательные скважины, 5 – эксплуатационные скважины

Газовые месторождения могут работать в газовом и водонапорном режимах. Как правило, они разрабатываются в газоводонапорном режиме. В этом случае газ в пласте подвигается в результате его расширения и действия напора воды. Водонапорный режим обычно проявляется не сразу, а после отбора 20¸50% запасов газа. Поступление воды отстает от отбора газа, что приводит к постепенному падению пластового давления.

Лекция_8.

Сбор и транспорт нефти.

Нефть, добытую из месторождения, необходимо доставить на нефтепереработку. При этом качество нефти должно соответствовать определенным требованиям. Так, содержание воды в нефти должно составлять 0.5-1.0%, содержание солей 100-300 г/м3, механических примесей не более 0.05%. Давление насыщенных паров нефти не должно превышать 66650 Па.

Поступающая на поверхность из скважин нефтяного месторождения продукция содержит помимо нефти в больших количествах воду и попутный газ. В начальный период эксплуатации месторождения добываемая жидкая фаза состоит практически из одной нефти, в последние годы эксплуатации она на 70¸90% состоит из воды. Следовательно, чтобы обеспечить требуемое качество товарной нефти, она должна быть соответствующим образом подготовлена.

Подготовка нефти включает: разгазирование (стабилизацию), обезвоживание и обессоливание.

К системам сбора и подготовки предъявляются следующие требования:

· высокая экономичность;

· отсутствие потерь нефти и газа в процессе сбора и подготовки;

· возможность ввода в эксплуатацию участков промысла до окончания строительства всего комплекса сооружений;

· возможность автоматизации и телемеханизации всей системы;

· высокая надежность функционирования.

Так как экономически нецелесообразно производить подготовку нефти у устья каждой скважины, то продукция скважин по сборным коллекторам подается на групповые пункты. Каждому процессу подготовки соответствует различная степень обобщения продукции скважин. Таким образом, продукцию скважин в процессе сбора транспортируют на десятки километров.

На старых месторождениях широко применяются негерметизированные двухтрубные самотечные системы сбора. Характерной особенностью самотечной системы является то, что жидкость после сепарации движется за счет разности геодезических отметок начала и конца трубопровода, сырая нефть поступает в резервуары, что приводит к высоким потерям нефти от испарения (до 3¸5%).

Все новые месторождения обустраивают герметизированными системами сбора, подготовки и транспорта продукции скважин, позволяющими полностью исключить потери легких фракций нефти (рис. 1). В этом случае в резервуары нефть попадает только после полной ее стабилизации, подготовленная к транспорту на нефтеперерабатывающие предприятия.

Продукция скважин по выкидным линиям поступает в автоматические групповые замерные установки (АЗГУ), где производится поочередное измерение количества добываемых из каждой скважины нефти, газа и воды. Затем по сборному коллектору 3 совместно продукция скважин направляется в дожимную насосную станцию (ДНС). На этом этапе давление нефти снижается от 1,0¸1,5 МПа на устье скважин до 0,7 МПа на входе в ДНС. На ДНС производится первая ступень сепарации до 0,3 МПа. Отсепарированный газ под собственным давлением направляется на газоперерабатывающий завод (ГПЗ), а газонасыщенная нефть и вода по сборному коллектору 5 насосами перекачиваются на центральный пункт сбора (ЦПС). Здесь в установках комплексной подготовки нефти (УКПН) происходит окончательная стабилизация нефти и ее обезвоживание и обессоливание.

Рис. 1. Схема сбора и транспорта нефти

1- скважины, 2 – выкидные линии, 3 – сборный коллектор, 4 – газосборный

коллектор, 5 – нефтесборный коллектор, 6 - водопровод

Товарная нефть собирается в товарном резервуарном парке (РП). Вода, пройдя установку подготовки воды (УПН), закачивается в пласт для поддержания в нем давления. Газ поступает на ГПЗ, где из него выделяются тяжелые углеводороды и “сухой” газ. Газ компрессорами подается в магистральный газопровод. Жидкая часть разделяется на сжиженный углеводородный газ (СУГ) и широкую фракцию легких углеводородов (ШФЛУ), которые по магистральным нефтепродуктопроводам или по железной дороге направляются потребителям.

Лекция_9.

Сбор и транспорт газа.

Газ, поступающий на поверхность, содержит в своем составе достаточно большое количество воды, жидких углеводородов (конденсата) и механических примесей. Кроме того, в газе могут присутствовать компоненты, опасные для здоровья людей или вызывающие ускоренную коррозию труб и газоиспользующего оборудования (сероводород, окись углерода и др.).

Как и в случае нефтяных промыслов, добываемый газ отдельных скважин транспортируется внутри промыслов на десятки километров до централизованных пунктов подготовки газа УКПГ (рис. 1).

Газ группы скважин по газосборным коллекторам поступает на установку комплексной подготовки газа (УКПГ). После подготовки осушенный и очищенный газ головной компрессорной станцией (ГКС) подается в магистральный газопровод 4.

Для обеспечения оптимальных условий и дальнейшего его транспорта газ должен поступать на УКПГ с давлением не ниже 4¸6 МПа, в зависимости от рабочего давления МГ (5,45 или 7,35 МПа). В начальный период разработки месторождения это давление обеспечивается высоким давлением газа в пласте. По мере отбора газа пластовое давление снижается и наступает период, когда пластового давления недостаточно для обеспечения минимального давления перед УКПГ. С этого момента должна вступить в работу дожимная компрессорная станция (ДКС). Помимо повышения давления на ДКС производится отделение жидкости от газа.

Рис. 1. Схема сбора и транспорта газа

1 – скважины, 2 – выкидные линии, 3 – сборный коллектор, 4 - МГ, 5 - КП

Конденсат, полученный на УКПГ и ДНС, содержит в своем составе большое количество легких углеводородов (этан, метан). Для отделения и утилизации этих фракций конденсат направляется на завод стабилизации конденсата (ЗСК). Стабилизированный конденсат закачивается головной насосной станцией (ГНС) в конденсатопровод 5. Часть газа перерабатывается в нефтепродукты на заводе переработки конденсата (ЗПК).

В соответствии с ГОСТ к газу предъявляются следующие требования:

· точка росы: летом 0¸150 С, зимой -5 ¸ -250 С;

· содержание сероводорода - не более 20 мг/м3;

· содержание окиси углерода - не более 2 мг/м3;

· содержание кислорода - не более 1%;

· содержание механических примесей - не более 1мг/м3.

Очистка газа от механических примесей происходит попутно с очисткой от жидких компонентов в сепараторах (каплеуловителях).

Для осушки и очистки от вредных примесей используется три способа обработки газа:

1) низкотемпературная сепарация - температура газа снижается за счет дросселирования газа, расширения в детандерах, охлаждения газа хладоносителями (вода, воздух, сжиженный газ);

2) абсорбция - осушка и очистка газа жидкими абсорбентами (гликоли, масла, моноэтаноламин);

3) адсорбция - осушка газа твердыми адсорбентами (селикогель, активированный уголь).

Лекция_10.

Сепараторы нефти и газа.

В основе всего процесса подготовки нефти лежит процесс сепарации. Сепараторы, применяемые на нефтяных промыслах, подразделяются на следующие группы:

· по геометрической форме и положению (цилиндрические, сферические, горизонтальные, вертикальные, наклонные);

· по принципу действия (гравитационные, инерционные, центробежные);

· по рабочему давлению (высокого – 6,4 МПа, среднего – 2,5 МПа, низкого – 0,6 МПа).

Вертикальные сепараторы имеют то преимущество, что в них легко регулировать уровень жидкости и просто производить очистку. Поэтому их рекомендуется использовать, когда в продукции скважин повышенное содержание песка.

Производительность по газу горизонтальных сепараторов выше, чем вертикальных, поскольку площадь их поперечного сечения в несколько раз больше. Их намного проще монтировать и обслуживать, но они требуют большой площади под установку. Последнее может иметь решающее значение при ограниченности удобных площадок для строительства ЦПС.

Использование сферических сепараторов ограничивается сложностью их изготовления и монтажа.

В качестве примера рассмотрим работу вертикального сепаратора (рис. 1).

Рис. 1. Схема вертикального сепаратора

1 - ввод продукции скважин, 2 – раздаточный коллектор, 3 – регулятор давления, 4 – жалюзийный каплеуловитель, 5 – наклонные плоскости, 6 - поплавок регулятора уровня, 7 - регулятор уровня, 8 - сброс грязи, 9 - дренажные трубки

Для равномерного распределения продукции скважин и создания благоприятных условий отделения газа от жидкости патрубок ввода заканчивается раздаточным коллектором 2. Основная часть газа отделяется сразу после выхода из коллектора. Оставшийся газ в виде пузырьков уносится жидкостью. Течение жидкости тонким слоем по наклонным плоскостям 5 создает хорошие условия для выделения пузырьков газа. Она собирается в нижней части сепаратора, где и происходит окончательная сепарация. Уровень жидкости поддерживается автоматически регулятором уровня 7. При интенсивном выделении газ уносит с собой мельчайшие частицы жидкости. Для улавливания этой жидкости в верхней части сепаратора установлен жалюзийный каплеуловитель 4. Уловленная жидкость стекает вниз по дренажным трубкам 9. Для поддержания в сепараторе заданного давления на выходе газа устанавливается регулятор давления “до себя” 3.

Газовые сепараторы

Для очистки газа от капельной жидкости и механических примесей на промыслах используются сепараторы. Большие объемы газа и большая разница плотностей благоприятствуют использованию центробежных сил для интенсификации процесса сепарации.

Характерными для промыслов являются циклонные сепараторы (каплеотделители) и жалюзийные.

В циклонном сепараторе газ вводится в цилиндрическую часть циклона 2 (рис. 2) по касательной. В результате вращения жидкость и механические частицы отбрасываются центробежными силами к корпусу циклона и по стенкам цилиндра и конуса опускаются в отстойную часть сепаратора. Очищенный газ по центральной трубе циклона выходит в верхнюю часть и по выходному патрубку 4 покидает сепаратор. Циклоны сепараторов этого типа имеют диаметр от 80 до 250 мм. При рабочем давлении от 1.6 до 25 МПа пропускная способность сепараторов составляет от 1 до 4000 тыс. м3 газа в сутки.

В циклонном сепараторе газ вводится в цилиндрическую часть циклона 2 (рис. 2) по касательной. В результате вращения жидкость и механические частицы отбрасываются центробежными силами к корпусу циклона и по стенкам цилиндра и конуса опускаются в отстойную часть сепаратора. Очищенный газ по центральной трубе циклона выходит в верхнюю часть и по выходному патрубку 4 покидает сепаратор. Циклоны сепараторов этого типа имеют диаметр от 80 до 250 мм. При рабочем давлении от 1.6 до 25 МПа пропускная способность сепараторов составляет от 1 до 4000 тыс. м3 газа в сутки.

Рис. 2. Схема циклонного сепаратора

1 - корпус сепаратора, 2 – циклон, 3 - входной патрубок, 4 - выходной патрубок

Лекция_11.

Низкотемпературная сепарация (НТС)

Снижение температуры газа приводит к конденсации части воды и тяжелых углеводородов. Капельная жидкость затем отделяется достаточно просто в сепараторах (рис. 1).

Рис. 1. Схема НТС

1 – каплеотделител, 2 – конденсатосборник, 3 – холодильник, 4 – дроссельная шайба, 5 - низкотемпературный сепаратор, 6 – пароподогреватель, 7 - регенерационная установка

Основным источником холода, подтолкнувшим к созданию НТС, является высокое пластовое давление газа.

Газ поступает на каплеотделитель (циклонный сепаратор) 1. Из каплеотделителя жидкость направляется в конденсатосборник 2, где разделяется на воду и конденсат, а газ поступает в холодильник 3, где он охлаждается встречным потоком очищенного газа. Затем газ дополнительно охлаждается в дроссельной шайбе 4. Так как при низкой температуре газа могут образоваться гидраты, перед холодильниками в него вводят диэтиленгликоль (ДЭГ). Сконденсировавшаяся жидкость отделяется от газа в следующем каплеотделителе. Газ, пройдя еще один холодильник, поступает в низкотемпературный сепаратор 5 (вертикальный жалюзийный сепаратор с тангенциальным вводом).

Конденсат из конденсатосборников направляется на завод стабилизации конденсата.

Вода, отделенная в конденсатосборниках, содержит в своем составе ДЭГ. Для удешевления процесса НТС ДЭГ регенерируется и вновь вводится в поток газа. С этой целью вода подогревается в пароподогревателе 6 до температуры порядка 1050 С. При этом она переходит в пар и отделяется от жидкого ДЭГ в регенерационной установке 7.

В циклонном сепараторе газ вводится в цилиндрическую часть циклона 2 (рис. 2) по касательной. В результате вращения жидкость и механические частицы отбрасываются центробежными силами к корпусу циклона и по стенкам цилиндра и конуса опускаются в отстойную часть сепаратора. Очищенный газ по центральной трубе циклона выходит в верхнюю часть и по выходному патрубку 4 покидает сепаратор. Циклоны сепараторов этого типа имеют диаметр от 80 до 250 мм. При рабочем давлении от 1.6 до 25 МПа пропускная способность сепараторов составляет от 1 до 4000 тыс. м3 газа в сутки.

В циклонном сепараторе газ вводится в цилиндрическую часть циклона 2 (рис. 2) по касательной. В результате вращения жидкость и механические частицы отбрасываются центробежными силами к корпусу циклона и по стенкам цилиндра и конуса опускаются в отстойную часть сепаратора. Очищенный газ по центральной трубе циклона выходит в верхнюю часть и по выходному патрубку 4 покидает сепаратор. Циклоны сепараторов этого типа имеют диаметр от 80 до 250 мм. При рабочем давлении от 1.6 до 25 МПа пропускная способность сепараторов составляет от 1 до 4000 тыс. м3 газа в сутки.