Трубы изготавливают сварными и цельнотянутыми. Сварные трубы изготавливают различных диаметров и толщины стенки с помощью контактной, индукционно-прессовой и дуговой сварки как на переменном, так и на постоянном токе.

Трубопроводы, свариваемые встык из труб, используют для подачи жидкостей и газа. Они работают при различных давлениях и температурах нагрева. Если рабочее давление в трубопроводах менее 0,07 МПа, то на них не распространяются правила Госгортехнадзора. Стыки трубопроводов на давление свыше 0,07 МПа выполняются только аттестованными для этой работы сварщиками.

Основные типы и конструктивные элементы швов сварных соединений установлены ГОСТ 16037-80 для стальных трубопроводов и ГОСТ 16038-80 для медных и медно-никелевых.

Допускаемое смещение кромок концов стальных труб при сборке встык под сварку составляет:

Толщина стенки, мм 3-4 5-6 7-8 9-14 15 и более

Смещение, мм, не более 1|1,5|2|2,5|3

Согласно ГОСТ 16037-80 для сварки стальных труб применяют следующую подготовку кромок:

Толщина тенки трубы, мм: без скоса для ручной дуговой сварки 2-4

без скоса для газовой сварик 1-3

с односторонним скосом под углом 30±3° для ручной дуговой сварки 3-20

с односторонним скосом под углом 30±3° для газовой сварки 4-7

Толщина стенки, мм 1-6 2-3 3-8 8-20

Зазор между кромками, мм: для ручной дуговой сварки -|0,5|1|2

для газовой сварки 0,5|1| -|-

Электроды для сварки труб должны обеспечивать наплавленный металл с временным сопротивлением и пределом текучести не менее нижнего нормативного предела у основного металла, а показатели пластичности металла шва для трубопроводов горячей воды и пара по правилам Госгортехнадзора должны отвечать следующим минимальным нормам:

Таблица

|

| Угол загиба, град.

|

| Углеродистая сталь

| 120

|

| Молибденовая

| 60-80

|

| Хромомолибденовая и хромованадиевомолибденовая

| 40-50

|

| Аустенитная сталь

| 100

|

|

| Ударная вязкость, Дж/м²

|

| Для всех сталей, кроме аустенитного класса

| 5·10

|

| Аустенитная сталь

| 7·10

|

Сварные стыки труб подвергаются различным видам контроля качества и обязательно выборочному просвечиванию в количестве 5-10 % (первая проверка) и 10-15 % (вторая проверка) от числа стыков, сваренных каждым сварщиком.

Обязательному металлографическому контролю подлежат стыки трубопроводов Ι и ΙΙ категории для перегретого пара и горячей воды. К Ι категории относятся трубопроводы перегретого пара с давлением выше 4 МПа и температурой выше 350 °С и горячей воды с температурой выше 184 °С; ко ΙΙ категории - трубопроводы перегретого пара с давлением 3,9 МПа и температурой до 350 °С и горячей воды с температурой от 80 до 184 °С. Для труб из углеродистых и низколегированных сталей для металлографического исследования вырезают по одному шлифу, для труб из аустенитной стали - по четыре шлифа.

Трубопроводы газовых сетей для жилых, общественных и производственных зданий, работающие под давлением до 1,2 МПа, изготавливают в соответствии с требованиями, которые содержат Строительные нормы и правила.

Согласно этим нормам сборка трубопроводов производится на сварочных прихватках длиной 30-40 мм и высотой, равной половине толщины стенки. Техника сварки стыков трубопроводов принимается в зависимости от диаметра трубы, толщины её стенки и химического состава металла. Различными технологическими приемами свариваются поворотные и неповоротные стыки трубопроводов.

Ручная сварка стыков труб. Покрытыми электродами используется при наложении корневого шва без подкладных колец, а также при изготовлении и монтаже трубопроводов в неудобных для механизированной дуговой сварки условиях: стыки коленообразного гнутого трубопровода, стыки трубопровода, проходящего через естественные преграды (водные, горные и др.), соединение секций в длинные плети, приварка фланцев, заглушек и т. д.

Корневой шов выполняется электродами 1,6-3 мм в зависимости от толщины стенки трубы, а остальные швы могут выполняться более производительными видами сварки (автоматом или полуавтоматом).

При ручной сварке всего стыка целесообразно выполнять его в несколько слоев: при толщине стенки 4-5 мм-в два слоя (не считая корневого), при 10-12 мм-в четыре слоя электродами диаметром 3-4 мм. Ручная газовая сварка выполняется только в один слой.

Ручную дуговую сварку стыков трубопроводов выполняют двумя способами: сверху вниз и снизу вверх.

Сварка сверху вниз происходит на большой скорости и с меньшим сечением валика (с меньшим количеством шлака), это приводит к лучшей структуре и большей вязкости металла шва, что особенно важно при работе на морозе. Другие преимущества способа сварки сверху вниз заключается в меньшем усилении шва, снижении времени на зачистку от шлака и в отсутствии необходимости заварки кратера. Сварка сверху вниз выполняется электродами марок ОЗС-9, ВСЦ-1, ВСЦ-2, ВСФС-50. Этими же электродами можно выполнять сварку и снизу вверх. Режим дуговой ручной сварки стыков труб выбирают в зависимости от марки и диаметра электрода и слоя шва Таб.

Сварочный ток, применяемый для сварки электродами с фтористо-кальциевым покрытием, А

| Диаметр электрода, мм

| Пространственное положение сварного шва

|

|

| нижнее

| вертикальное

| Полупотолочное и потолочное

|

| 3

| 140-160

| 150-170

| 120-150

|

| 4

| 180-220

| 160-180

| 140-160

|

| 5

| 220-260

| 200-230

| Сварку не ведут

|

Для повышения производительности и качкства сварки сантехнических труб рекомендуется полуавтоматическая дуговая сварка в углекислом газе и самозащитной проволокой взамен газовой.

Соединений труб выполняется в стык и втавр. Удовлетворительные результаты при сварке труб диаметрами от ½ до 2 дюймов получаются при использовании проволоки диаметром 0,6-1 мм. Зазоры между кромками при сборке под сварку могут колебаться в пределах от 0 до 3 мм.

Скорость дуговой сварки выше скорости газовой в 2,3-2,5 раза, марка проволоки Св-08Г2С. Сварка призводится на постоянном токе при обратной полярности.

Перевод на дуговую сварку внутренних сантехнических систем снизил стоимость сварочных работ в два раза по сравнению с газовой сваркой.

Для работ ремонтного характера в помещениях наиболее удобно применение полуатомата «Луч» с питанием от осветительной сети со сварочной проволокой марки Св-15ГСТЮЦА по ГОСТ 2246-70, которая не требует газовой защиты. Масса полуавтомата со сварочным проводом и заряженной кассетой 2 кг.

Порядок ручной дуговой сварки поворотных стыков труб диаметром более 200 мм. Стык труб соединяется тремя симметрично расположенными прихватками. Окружность стыка размечается для сварки на четыре участка. Кружками отмечены точки начала и окончания шва, а стрелками-направление сварки. Первый слой сваривают электродом диаметром 4 мм при токе 120-150 А узким валиком в направлении снизу вверх, а затем, повернув трубу на 90°, заваривают последние противоположные участки первого слоя. После этого электродом диаметром 5 мм при токе 200-250 А накладывают в одном направлении второй и в противоположном второму слою третий слой. Перспективными по механизации поворотных трубопроводов являются специальные установки. Рис.

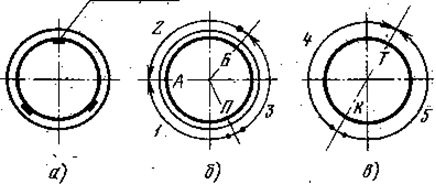

Рис. 8 Порядок сварки стыков труб с поворотом

а-места размещения прихваток и участков шва (А, Б, В, Г), б-выполнение первого слоя на участках А-Б и Г-В, в-поворот стыка и выполнение первого слоя на участках Г-А и В-Б, г-выполнение второго слоя шва напроход, д-выполнение третьего слоя шва на проход в обратном направлении.

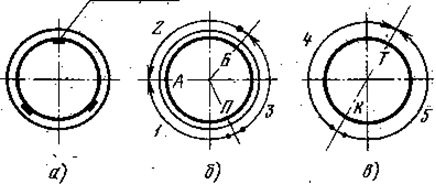

Порядок ручной дуговой сварки неповоротных труб диаметром 250-500 мм на рис.

Рис. 9 Порядок сварки стыков неповоротных труб

а-сборка труб на прихватках, б, в, г-выполнение первого, второго и третьего слоев; А, Б, П-границы участков первого слоя шва, Т, К-то же, для второго слоя шва, 1-7-последовательность выполнения слоев шва на участках. Первый слой накладывают тремя участками. Второй и третий слои-двумя участками, смещая их между собой на 50-100 мм. В указанном порядке можно производить сварку стыка сверху вних, применяя электроды с целлюлозным покрытием ОЗС-9 и ВСЦ-1, дающие мало шлака.

Применяют сварку комбинированными способами в зависимости от наличия электродов: первый слой сваривают сверху вниз электродами ВСЦ-1 или ОЗС-9, второй слой электродами УОНИИ-13/45 и третий слой электродами УОНИИ-13/55, АНО-9. Стыки труб диаметром более 500 мм делят по окружности на 6-8 участков и технологию сварки строят так, чтобы по возможности обеспечить равномерное охлаждение металла стыка, в результате чего получается менее напряженный металл стыкового соединения. Когда нельзя сваривать стык ни с поворотом, ни в потолочном положении, тогда применяют сварку с козырьком. Рис.

Рис. 10 Порядок сварки стыков труб козырьком.

Трубы, применяемые для изготовления ферм, стоек, колонн, опор и других строений, свариваются с различными углами сопряжений (рис.).

Рис. 11 Сопряжение труб под разными углами.

В этих случаях наиболее сложна и ответственна подготовка кромок под сборку и сварку. Сборочные прихватки делают в удобных местах сопряжения. Швы по контуру сопряжения соединяемых трубчатых элементов лучше выполнять по принципу обратноступенчатой сварки.

Трубные узлы из высоколегированных сталей и сплавов изготовляют дуговой свркой неплавящимся электродом в защитном газе. Кроме ручной дуговой сварки возможно применение полуавтоматической. Для труб с толщиной стенки менее 1 мм целесообразно импульсно-дуговая сварка.

Защиту корня шва обеспечивают поддувом газа с внутренней стороны трубы. В этом случае газ способствует формированию обратного валика. Для поддува используют аргон.

1.7 Проверка на дефектность

Дефектами сварных соединений принято называть отклонения от норм, предусмотренных ГОСТами, техническими условиями и чертежами проектов. В этих нормах предусматриваются: геометрические размеры сварных швов (высота и ширина), сплошность, герметичность, прочность, пластичность, химический состав и структурные составляющие металла шва. Дефекты сварных швов и соединений весьма разнообразны. Можно выделить следующие основные группы дефектов: образующиеся в результате нарушения технологии сборки (смещение свариваемых кромок, осей труб, несоответствие зазора между свариваемыми деталями и др.); имевшиеся в металле свариваемых деталей (трещины, расслоения, закаты и плены), на свариваемых кромках или вблизи шва (эти дефекты могут воздействовать на формирование шва); вызываемые плохой свариваемостью основного металла (склонность к образованию холодных и горячих трещин в сварном соединении); образующиеся в результате несоответствия химического состава и технологических свойств присадочных материалов; образующиеся из-за нарушения технологического процесса сварки или термической обработки (несоответствие структурных составляющих, подрезы, поры, не провары, прожоги, шлаковые включения, ослабленные швы); возникающие во время сварки или при охлаждении конструкции из-за несоответствия зажимных приспособлений, кондукторов и прочей оснастки; образующиеся при эксплуатации конструкций. По характеру залегания дефекты в сварных соединениях можно разделить на внешние и внутренние. Внешние дефекты - это несоответствие геометрических размеров шва, неравномерная чешуйчатость, кратеры, подрезы, поры, шлаковые включения, трещины, выходящие на поверхность. Внутренние дефекты - это не провары между свариваемыми кромками деталей, не провары в корне шва, флюсы, пережог металла, внутренние трещины, газовые поры и шлаковые включения, не выходящие на поверхность, структурные составляющие, несоответствие материалов свариваемых изделий. По величине дефекты подразделяют на макроскопические, которые хорошо видны невооруженным глазом или рассматривают под лупой с увеличением до 10-20 раз, и микроскопические, рассматриваемые под микроскопом с увеличением от 50 до 1500 раз и более. Неудовлетворительное формирование шва характеризуется крупной чешуйчатостью, неравномерной шириной и высотой шва, наличием прожогов и наплывов, а также не заваренных кратеров. Подрезы - это углубления (канавки) в месте перехода основного металла к металлу сварного шва а. Подрезы - опасные дефекты, которые могут привести к выходу из строя сварного изделия. Подрезы устраняют наплавкой тонких (ниточных) швов электродами малых диаметров.

Прожоги рис. б образуются в результате большой величины сварочного тока, из-за малого притупления кромок свариваемого изделия, большого зазора между свариваемыми кромками, а также при неравномерной скорости сварки. Прожоги являются недопустимыми дефектами и подлежат исправлению.

Не провары - это не сплавление между отдельными валиками, основным и наплавленным металлом и не заполнение металлом расчетного сечения шва рис. в. При V-образной разделке кромок могут быть не провары в корне стыковых швов, а при X-образной разделке - в центре шва. Не провары могут стать причиной разрушения конструкции в результате повышенных концентраций напряжений и уменьшения площади поперечного сечения металла шва.

Трещины рис. г являются наиболее опасными дефектами. Возникновение трещин связано с химическим составом основного и наплавленного металла, а также со скоростью охлаждения сварного соединения и с жесткостью свариваемого контура.

Трещины, образовавшиеся в процессе сварки, называются горячими, а после охлаждения металла - холодными. Трещины снижают статическую, динамическую и вибрационную прочность конструкции. В результате динамических нагрузок трещины быстро развиваются (увеличиваются в размере) и приводят к разрушению конструкции. На образование трещин влияет температура окружающей среды (чем ниже температура окружающей среды, тем больше вероятность образования трещин). При сварке низкоуглеродистых сталей трещины встречаются редко.

Газовые поры рис. д образуются в шве вследствие перенасыщения расплавленного металла сварочной ванны газами. Поры могут быть внутренними, не выходящими на поверхность сварного шва, и наружными, выходящими на поверхность шва. Они могут быть одиночными, групповыми либо располагаться цепочкой.