Для обогрева печей обжига используют как газообразное, так и жидкое топливо. Подача топлива проводится от центральной магистрали к внутренней сети, размещенной по периметру печи. Чтобы огневые простенки выполняли свое назначение, каждый из огневых простенков должен быть оснащен группой топливных горелок, обеспечивающих непрерывную подачу топлива и сжигание его таким образом, чтобы гарантировать равномерный обогрев стенок топливного канала потоком печных газов. В результате теплопередачи через стенки огневых простенков тепло передается в кассету к обжигаемому материалу.

Топливная линия внутрицеховой сети оснащается индивидуальными патрубками напротив каждой камеры. Патрубки имеют переходные соединительные муфты для подключения к топливной сети передвижной горелочной рампы (или мостика), на которой размещены топливные горелки. Число горелок на каждом огневом простенке — 2 штуки. Следовательно, на семи кассетной камере с восьмью огневыми простенками устанавливается 16 горелок. Согласно схеме организации одного огня с тремя камерами огневого нагрева должно быть установлено I6хЗ = 48 горелок, а 60-камерная печь, работающая на 3 огнях, имеет 144 одновременно работающие горелки.

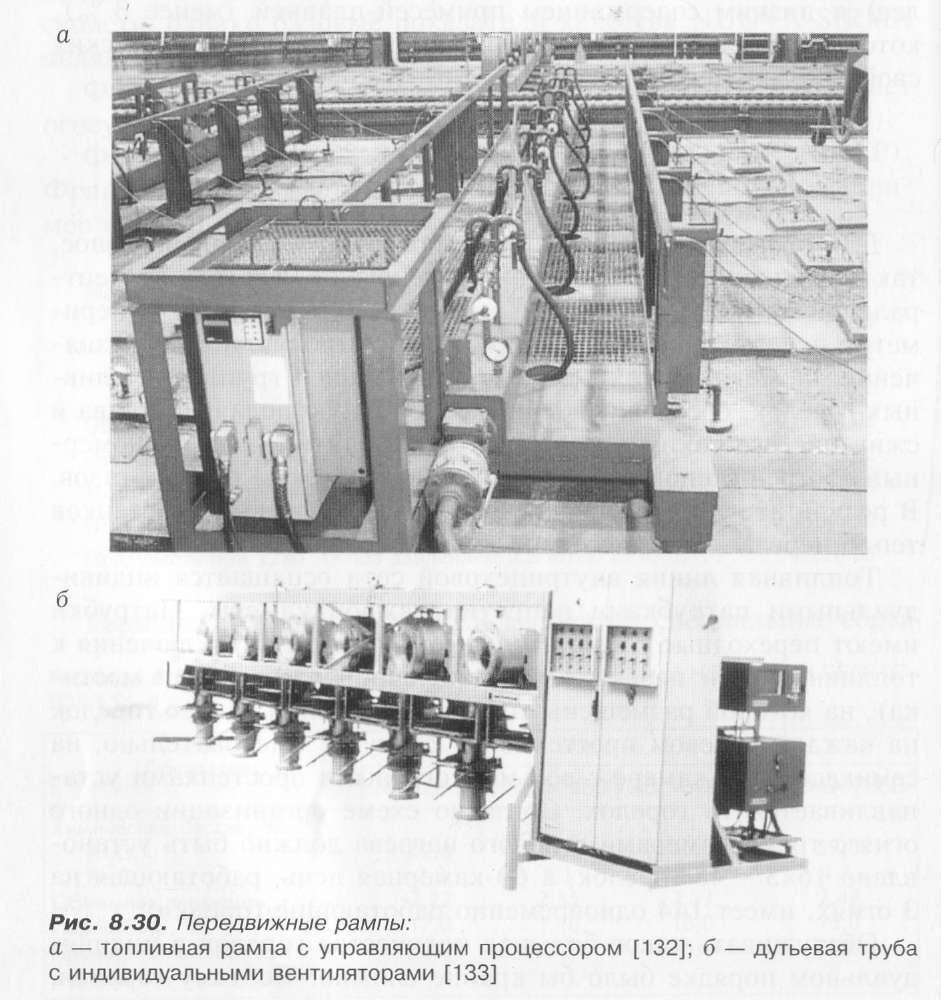

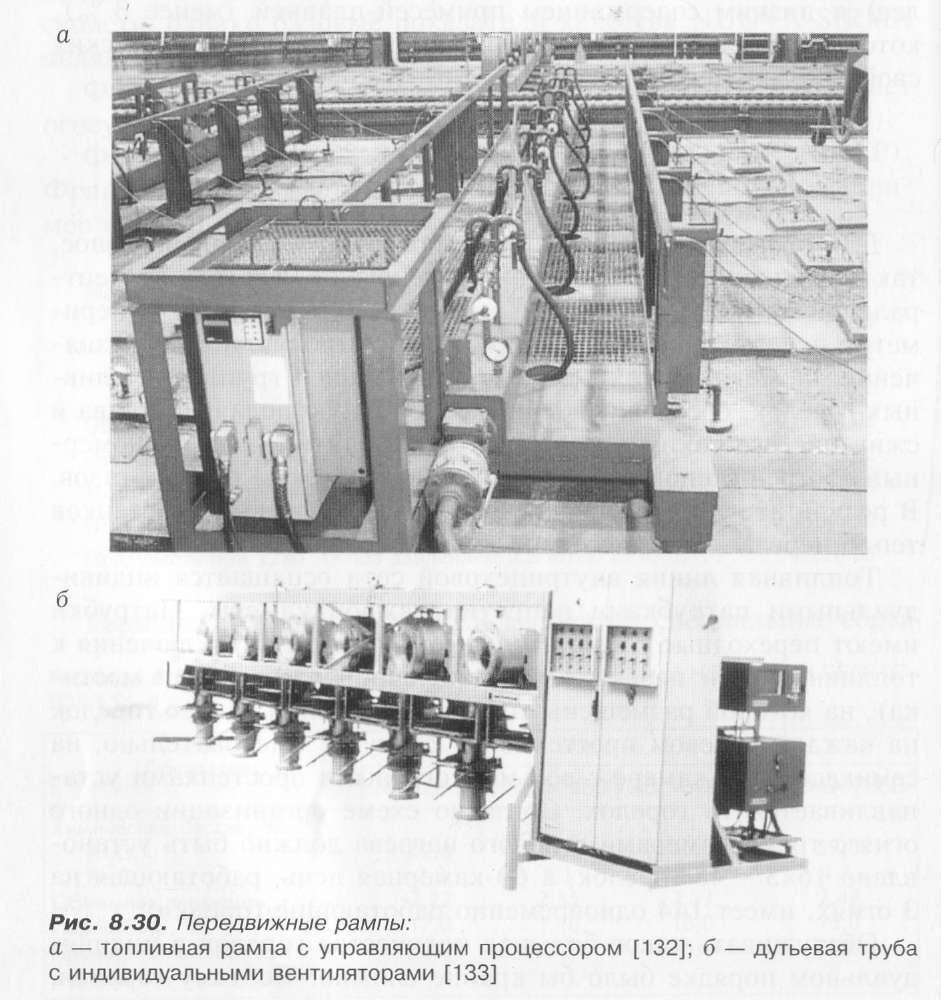

Горелки устанавливаемые на одну камеру размещаются на переносной рампе, где каждая горелка зафиксирована в стационарном положении в точном соответствии с положением горелочных лючков. Конструкция современной рампы (рис. 4) представляет собой передвижной мостик, размещаемый поперек печи, от центрального до периферийного борта печи.

Центральная часть рампы оснащена системой разводки топливной арматуры: на каждый простенок предусмотрено два отвод

В топливную конструкцию входит система управления горением топлива. Процессоры интегрированы в систему топливных рамп и систему управления эксгаустера.

Огневой процессор регистрирует температуру и разряжение и передает полученные данные на центральный процессор, управляющие сигналы от которого поступают на топливные клапана горелок и приводы задвижек отсоса, контролируя расход топлива и положение индивидуальных заслонок в системе регулирования эксгаустера.

Размещение горелок может быть прямоточного и противоточного режиме, прямоточный(Рис.5) характер поток печных газов совпадает с направлением установки горелки, противоточный поток печных газов направлен навстречу газу горелки.

Газ

Рис.5 Прямоточный режим расположения горелок

При противоточном режиме горелки установлены в окнах 2 и 4.

Рис.6 Вытяжная рампа

Вытяжная рампа (эксгаустер) (рис.6), соединяющая отдельные газоходы с обводным газоходом. На каждой ветви – шиберная заслонка для регулирования тяги.

Загрузка камер

Подача «зеленых» блоков на обжиг проводится автоматически с помощью центрального конвейера, размещенного вдоль оси печи Как правило, аноды собираются пакетами по 3 штуки и автоматически останавливаются у загружаемой камеры. С помощью многооперационного крана (рис.2) специальным захватом с гидроприводом аноды поднимаются и в один прием загружаются в кассету, при этом блоки герметизируются со всех сторон пересыпкой. Крановщик из кабины мостового крана включает подающий конвейер и следующий пакет из 3 анодов подводится к камере.

Перед загрузкой пакета из 3 анодов на подину засыпается слой пересыпки из прокаленного нефтяного кокса крупностью — 5+1 мм. Высота слоя пересыпки в среднем 50 мм, но в зависимости от состояния подины она может быть несколько больше или меньше.

В том случае, если подина в хорошем состоянии — без трещин и деформации, подсыпка может быть уменьшена или не проводиться вообще.

После загрузки каждого пакета оператор подсыпает поверх анодов слой пересыпки толщиной 5 — 10 см. После установки последнего ряда свободное пространство между стенками кассеты и «зелеными» блоками засыпается коксовой пересыпкой. для создания хорошего уплотнения против подсосов воздуха и тепловой изоляции верх кассет заполняется слоем пересыпки по верхнему ряду блоков толщиной 500—700 мм. Пересыпка из прокалённого нефтяного кокса крупностью -5+1 мм выполняет функции защиты обжигаемых изделий от окисления, создавая внутри кассет восстановительную атмосферу.

Пересыпка берется из бункера расположенного на кране.