При сварке в атмосфере защитных газов или газоэлектрической сварке (рис. 4.22) электрод 2, зона дуги 1, и сварочная ванна 6 защищаются струей защитного газа 5. Газ подают с помощью сварочной горелки через сопло 4 (из керамики или меди), в центре которого помещается электрод. Медное сопло охлаждается водой и изолировано от других частей горелки токопровода 3. Защитные газы, как правило, обладают хорошей ионизирующей способностью, поэтому обеспечивают стабильное горение дуги, в том числе и при малых сварочных токах.

В качестве защитных газов применяют инертные газы (аргон и гелий) и активные газы (углекислый газ, азот, водород и др.), иногда - смеси двух газов и более. У нас в стране наиболее известны аргон (Аr) и углекислый газ

(СО2).

Аргон - бесцветный газ, в 1,38 раз тяжелее воздуха. С большинством элементов он не образует химических соединений и нерастворим в жидких и твердых металлах. Аргон получают из воздуха, переохлажденного до низких отрицательных температур, путем избирательного испарения при температурах выше - 185,5 °С. Согласно ГОСТ 10157-73 выпускают три марки аргона различной чистоты: А-99,99 %, Б-99,96 % и В-99,90 % чистого аргона, остальное - примеси кислорода и азота. Поставляется и хранится аргон в сжатом газообразном состоянии в стальных баллонах под давлением, равным 15 МПа.

Углекислый газ - бесцветный, со слабым запахом, в 1,52 раза тяжелее воздуха и нерастворим в жидких металлах. Углекислый газ оказывает окислительное действие на расплавленные металлы, особенно после термической диссоциации на окись углерода и кислород. Получают углекислый газ из отходящих газов химических производств в сжиженном или твердом состоянии (сухой лед). Согласно ГОСТ 8050-76 выпускают два сорта сварочного углекислого газа и пищевую углекислоту соответственно с 99,5 %, 99,0 % и 98,5 % чистого газа. Для сварки газ поставляют и хранят в сжиженном состоянии в стальных баллонах под давлением 7 МПа.

Аргонодуговая сварка. Этим способом можно сваривать по двум схемам: неплавящимся и плавящимся электродами. Сварку неплавящимся электродом применяют, как правило, при соединении металла толщиной 0,1…0,6 мм, а плавящимся электродом - от 2 мм и более. Разграничение по толщинам является условным. Нередко, когда производительность не является главным показателем сварочного процесса, металл значительной толщины также сваривают неплавящимся электродом многослойным швом.

В атмосфере аргона неплавящимся вольфрамовым электродом можно сваривать с расплавлением только основного металла (толщиной до 3 мм), а при необходимости усиления шва или заполнения разделки кромок (толщина более 3 мм) - и присадочного материала (прутка или проволоки). Присадочную проволоку )подают со стороны в дугу или вручную (рис. 4.23, а)или механизмом подачи (рис. 4.23, б).

Рис. 4.23. Сварка в атмосфер  е аргона и углекислого газа

е аргона и углекислого газа

Сварку неплавящимся электродом ведут на постоянном токе прямой полярности. В этом случае дуга легко зажигается и горит устойчиво при напряжении 10…15 В. Возможно применение сравнительно высоких плотностей тока без значительного нагрева и расхода электрода. В то же время дуга остается устойчивой при весьма малых токах (— 1 А), что обуславливает возможность сварки очень тонкого металла (0,1 мм). При обратной полярности возрастает напряжение дуги, уменьшается устойчивость её горения, а также повышаются нагрев и расход электрода. Эти особенности дуги обратной полярности делают её непригодной для непосредственного применения в сварочном процессе. Однако, дуга обратной полярности обладает одним важным технологическим свойством: при её действии с поверхности свариваемого металла удаляются окислы и загрязнения. Одно из объяснений этого явления заключается в том, что поверхность металла бомбардируется тяжелыми положительными ионами аргона, которые механически разрушают окисные пленки. Процесс удаления окислов также известен, как катодное распыление. Указанные свойства дуги обратной полярности используют при сварке таких сильно окисляющихся металлов, как алюминий, магний и их сплавы, применяя для питания дуги переменный ток.

При сварке неплавящимся электродом при переменном токе в определенной степени сочетаются преимущества дуги на прямой и обратной полярностях. Однако, асимметрия электрических свойств дуги, обусловленная её меньшей электрической проводимостью при обратной полярности по сравнению с прямой, приводит к ряду нежелательных сопутствующих явлений. В результате выпрямляющей способности дуги появляется постоянная составляющая тока прямой полярности. В этих условиях дуга горит неустойчиво, ухудшается очистка поверхности сварочной ванны от тугоплавких окислов и нарушается процесс формирования шва. Поэтому, для питания дуги в аргоне переменным током применяют специальные источники тока.

В их схему включается стабилизатор горения дуги — электронное устройство, подающее импульс дополнительного напряжения в дугу в полупериод её горения на обратной полярности. Таким образом, обеспечивается устойчивость дуги, постоянство тока и процесса формирования шва на обеих полярностях тока.

Сварку в атмосфере аргона плавящимся электродом выполняют по схеме, приведенной на рис. 4.23, в и рис. 4.23, г. Нормальное протекание процесса сварки и хорошее качество сварки шва обеспечиваются при хорошей плотности тока (100 А/мм2 и более). При невысоких плотностях тока имеет место крупнокапельный перенос расплавленного металла с электрода в сварочную ванну, приводящий в условиях газовой защиты к пористости шва, малому проплавлению основного металла и к сильному его разбрызгиванию. При высоких плотностях тока перенос расплавленного металла с электрода становится мелкокапельным или струйным. В условиях действия значительных электромагнитных сил быстродвижущиеся мелкие капли сливаются в сплошную струю жидкого металла. Такой перенос электродного металла обеспечивает глубокое проплавление основного металла, формирование плотного шва с ровной и чистой поверхностью, а также разбрызгивание в допустимых пределах.

В соответствии необходимостью применения высоких плотностей тока сварку плавящимся электродом ведут с использованием сварочной проволоки малого диаметра (0,6…3,0 мм) и большой скорости Va подачи её в дугу. Такой режим сварки обеспечивается только механизированной подачей проволоки в зону сварки. Сварку выполняют на постоянном токе обратной полярности. В данном случае электрические свойства дуги в значительной степени определяются наличием ионизированных атомов металла анода в столбе дуги, поступающих туда в результате испарения электрода. Поэтому дуга обратной полярности при применении плавящегося электрода горит устойчиво и обеспечивает нормальное формирование шва, в то же время ей соответствует повышенная скорость расплавления проволоки и производительность процесса сварки.

Сварка в атмосфере углекислого газа. Данная сварка выполняется только плавящимся электродом на повышенных плотностях постоянного тока обратной полярности (рис. 4.23, в и г). Данный раздел обусловлен теми же особенностями переноса электродного металла и формирования шва, которые рассмотрены для сварки плавящимся электродом в аргоне. При применении СО2 в качестве защитного газа необходимо учитывать некоторые металлургические особенности процесса сварки, связанные с окислительным действием CO2 по отношению к расплавленному металлу. При высоких температурах сварочной дуги СО2 диссоцирует на окись углерода (СО) и кислород (О2), который, если не принять специальных мер, приводит к окислению свариваемого металла и легирующих элементов. Окислительное действие СО2 нейтрализуется введением в сварочную проволоку избыточного количества раскислителей марганца и кремния. Поэтому для сварки в СО2 конструкционных углеродистых и низколегированных сталей применяют специальные марки сварочной проволоки повышенным содержанием этих элементов (Св-08ГС, Св-10Г2 и т.д.)

Сварка в атмосфере защитных газов в зависимости от степени механизации процессов подачи присадочной или сварочной проволоки и перемещения сварочной горелки может быть ручной, полуавтоматической и автоматической. При этом особенности схемы процессов и области их преимущественного применения предопределили наибольшее распространение различных видов сварки по степени их механизации. Применяют все разновидности аргонодуговой сварки, но наиболее распространены ручная (рис.4.23, а)и автоматическая (рис. 4.23, б) неплавящимся электродом, а также полуавтоматическая плавящимся электродом (рис. 4.19, г). Сварку в углекислом газе применяют главным образом в виде полуавтоматической сварки.

Плазменная сварка

Плазма - значительно ионизированный и нагретый до 6 000…30 000 °С газ, смесь нейтральных молекул, электронов и ионов с высокой электропроводностью. Под действием магнитных полей плазма образует поток, которым производится сварка, резка, напыление, термическая обработка металла, стекла, керамики и др. Плазма получается нагревом плазмообразующего газа в дуговом разряде или нагревом в индукторе. Мощность плазмотронов может достигать тысячи киловатт, что превышает потребности. При плазменной дуговой сварке рис. 4.24 дуга 2горит между неплавящимся электродом 1горелки и изделием 5. Канал 4сопла 3 охлаждается водой. Плазменная струя 6 образуется за счет подаваемого в горелку газа: аргона или его смеси с водородом или гелием, азотом, воздуха. При сварке плазменной струей дуга горит между вольфрамовым электродом и соплом горелки. Сварка плазменной дугой применяется для коррозионностойкой стали, титана, никелевых сплавов, молибдена, вольфрама и других материалов и по проплавляющему действию стоит между аргонодуговой и электроннолучевой сваркой. Возможность стабилизировать проплавление (поскольку этот процесс менее чувствителен к изменению длины дуги, чем аргонодуговая сварка) позволяет применять плазменную дугу для сварки тонких листов. Плазменная дуга может обеспечить сварку встык без разделки и присадочного материала листов толщиной до 9,5 мм, а иногда и больше, требует меньше присадочного материала, обладает высокой производительностью. Для сварки материалов толщиной 0,025…0,8 мм применяют микроплазменную дугу (сила тока 0,1… 10 А).

Для плазменной сварки применяются те же автоматы, что и для дуговой с заменой горелки, для микроплазменной - аппаратуры серий МПИ и МПУ. Для ручной плазменной и аргонодуговой сварки выпускает установка УПС-301.

4.12. Электронно-лучевая сварка /Арс-в//Даль тон85, с 202-204/

Электронный луч представляет собой поток сжатых электронов, перемещающихся с большой скоростью от катода к аноду в сильном электрическом поле. При электронно-лучевой сварке (ЭЛС) металл плавится за счет превращения кинетической энергии электронов, бомбардирующих место сварки, в тепловую.

При соударении электронного потока с местом нагрева более 99% кинетической энергии электронов переходит в тепловую. Температура в месте соударения может достигать 5000—6000 °С. Электронный пучок образуется за счет эмиссии электронов с нагретого в вакууме катода и с помощью электростатических и электромагнитных линз 4,5 формируется на поверхности свариваемых материалов 6 (рис. 4.25). Для свободного движения электронов, уменьшения числа их столкновений с молекулами газов, обеспечения чистоты наплавленного металла, устранения его окисления, азотирования, уменьшения количества растворенных в нем газов процесс ведется в камерах с вакуумом (0,13·10-3)—(0,13·10-6) Па. В установках для электронно-лучевой сварки и обработки электроны эмиттируются на катоде 1 электронной пушки; формируются в пучок электродом 2, расположенным непосредственно за катодом; ускоряются под действием разности потенциалов между катодом и анодом 3, составляющей от 20—30 до 100—150 кВ и выше, затем фокусируются и в виде луча направляются специальной отклоняющей магнитной системой 5 на обрабатываемое изделие 6. На формирующий электрод 2 (цилиндр Венельта) подастся отрицательный или нулевой по отношению к катоду потенциал. Фокусировкой достигается высокая удельная мощность (до 15—50 кВт/см2 и выше). Ток электронного луча невелик (от нескольких миллиампер до единиц ампер). При перемещении заготовки под неподвижным или подвижным лучом образуется сварной шов. Иногда сваривают путем перемещения самого луча вдоль неподвижных кромок с помощью отклоняющих систем. Отклоняющие системы используют также и для колебаний электронного луча поперек или вдоль шва, что позволяет сваривать с присадочным металлом и регулировать тепловое воздействие на металл.

Рис. 4.25. Схема установки для электронно-лучевой сварки: 1 – катод; 2 - -электрод (цилиндр Венельта); 3 –анод; 4,5- электромагнитные линзы; 6 –свариваемое изделие

Устройства для получения электронного сварочного луча называются электронными пушками. Среди пушек Пл-104... Пл-108 имеются модели, устанавливаемые внутри, вне вакуумной камеры и в специальном отсеке. Например, пушка У752, устанавливаемая снаружи, применяется для однопроходной сварки больших толщин. Имеется много других моделей.

Плотность энергии в электронном луче на два порядка выше, чем в дуге, что позволяет получать узкую и глубокую зону проплавления с металлом околошовной зоны, не претерпевшим значительных изменений. Шов по ударной вязкости может соответствовать основному металлу, а после термической обработки превосходит его. Вязкость околошовной зоны равна вязкости основного металла. ЭЛС в вакууме обеспечивает лучшие физико-механические характеристики металла сварного соединения по сравнению с аргонодуговой сваркой. Благодаря малому количеству теплоты, введенному в зону сварки, деформации изделий по сравнению с дуговой сваркой невелики. Луч позволяет производить сварку в узких щелях, недоступных другим методам.

Вакуумные камеры установок ЭЛС позволяют помещать в них изделия достаточно больших размеров. Так, у установки У350 длина изделия может достигать 4 м. Скорость сварки на установке У350 и других установках серий У и УЛ находится в пределах 10—100 м/ч. Имеются также установки серии ЭЛУ.

Для перемещения изделия вдоль луча в процессе сварки в вакуумных камерах устанавливаются координатные столы, вращатели, манипуляторы, а для повышения производительности устанавливаются магазины, позволяющие переходить к сварке последующего изделия без извлечения из камеры предыдущего, что сопряжено с необходимостью иногда длительной откачки воздуха из камеры.

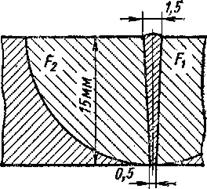

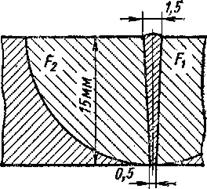

В современных установках для сварки, сверления, резки или фрезерования электронный луч фокусируется на площади диаметром менее 0,001 см, что позволяет получить большую удельную мощность. При использовании обычных сварочных источников теплоты (дуги, газового пламени) металл нагревают и плавят за счет распространения теплоты от поверхности в глубину, при этом форма зоны расплавления в сечении приближается к полукругу. При сварке электронным лучом теплота выделяется непосредственно в самом металле, причем наиболее интенсивно на некоторой глубине под его поверхностью, Отношение глубины проплавления к ширине может достигать 20:1; такое проплавление называется кинжальным (рис. 4.26).

Рис. 4.26. Кинжальное проплавление при электронно-лучевой сварке (F1/F2= 23,5):

F1— сечение шва при электронно-лучевой сварке;F2-сечение шва при ручной дуговой сварке

Электронный луч, представляющий собой поток электронов, движущихся в одном направлении по параллельным траекториям, проникает в металл на большую глубину. Это объясняется высокой плотностью энергии в месте встречи его с поверхностью металла и образованием канала, заполненного парами металла с достаточно высокой проницаемостью для электронов. Часть электронного луча может выходить со стороны корня шва в виде сфокусированного пучка, вследствие чего могут быть одновременно сварены детали, расположенные ниже.

Высокая концентрация теплоты в пятно нагрева позволяет сверлить такие материалы, как сапфир, рубин, алмаз, твердое стекло. Незначительная ширина зоны теплового воздействия дает возможность резко уменьшить деформацию заготовок. Кроме того, при электронно-лучевой сварке обеспечивается зеркальная поверхность соединения.

Электронно-лучевой сваркой изготовляют детали из тугоплавких химически активных металлов и их сплавов (вольфрамовых, танталовых, ниобиевых, циркониевых, молибденовых и т. п.), а также из высоколегированных сталей. Металлы и сплавы можно сваривать в однородных и разнородных сочетаниях, со значительной разницей толщин, температур плавления и других теплофизических свойств. Минимальная толщина свариваемых заготовок составляет 0,02 мм, максимальная — до 100 мм. Электронно-лучевой сваркой можно соединять малогабаритные изделия, применяемые в электронике и приборостроении, и крупногабаритные изделия длиной и диаметром в несколько метров.

Любая электронно-лучевая установка (ЭЛУ) для сварки плавки и размерной обработки материалов состоит из электронной пушки, камеры, приводных устройств для перемещения обрабатываемых деталей, вакуумной системы и источника питания с аппаратурой управления процессом.

Электронная пушка служит для генерации свободных электронов, формирования их в пучок и ускорения. Основными его элементами являются катодный узел и узел фокусировки. Наиболее распространены вольфрамовые, танталовые и молибденовые катоды. При работе в высоком вакууме используют оксидные катоды, у которых на стержень из тугоплавкого металла нанесено тонкое покрытие из редкоземельных элементов, а также катоды из гексаборида лантана. Пушки бывают длиннофокусные, у которых электроны разгоняются на участке между катодом и анодом, расположенными за электродом Венельта, с фокусным расстоянием 300—500 мм. Преимущество их заключается в том, что деталь не является элементом электрической цепи, благодаря чему возможна обработка неэлектропроводных материалов. Существуют также короткофокусные пушки с фокусным расстоянием 30…40 мм, в которых анодом является сама деталь. Эти пушки имеют меньшие размеры, их могут помещать внутри вакуумной камеры и управлять движением луча, перемещая его. Сваривать этими пушками можно только электропроводные материалы. Работают они при низких ускоряющих напряжениях.

Наша промышленность выпускает пушки обоих типов. Наиболее распространены в промышленности установки ЭЛУ универсального типа.

Радиоэлектронная промышленность выпускает электронно-лучевые установки средней мощности типа А306-05 с ускоряющим напряжением до 25 кВ и силой тока луча до 120 мА.

Список литературы

1. Справочник сварщика /Под ред. В. В. Степанова. - М.: Маши-ностроение, 1982.-560 с.

2. ГОСТ 9466 – 75. Электроды, покрытые металлические для ручной дуговой сварки и наплавки. Классификация и общие технические условия.

3. ГОСТ 9467 – 75. Электроды, покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы.

4. ГОСТ 10052 – 70. Электроды, покрытые металлические для ручной дуговой сварки высоколегированных сталей. Типы.

5. Ерёмин Е. Н. Источники питания для сварки. Омск: Изд-во ОмГТУ, 2006. – 296 с.

6. Коротков. В. А. Источники питания для сварки. Нижний Тагил: НТИ ГОУ “УГТУ - УПИ”, 2003. – 96 с.

7. Розаренов Ю. Н. Оборудование для электрической сварки плавлением. М.: Машиностроение, 1987. – 208 с.

8.

[1] Никитин В. П. Русское изобретение – электрическая дуговая сварка. Изд-во АН СССР, 1952.

[2] Никитин В. П. Основы теории трансформаторов и генераторов для дуговой сварки. Изд-во АН СССР, 1956.

[3] Кочановский Н. Я. Новое оборудование для электросварки, “Сварочное производство” №8, 1956

[4] - Мазель А. Г. Технологические свойства сварочной дуги. – М.: Машиностроение, 1969. – 178 с.

- Милютин В. С., Коротков В. А. Источники питания для сварки. – Челябинск: Металлургия Урала, 1999. – 368с.

[5] Эмилий Христофорович Ленц (1804-1865) рус. физик и электротехник, акад. Петер. АН, ректор Петерб. Ун-та (с 1863), обосновал закон Джоуля-Ленца (1842)

е аргона и углекислого газа

е аргона и углекислого газа