ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«КЕРЧЕНСКИЙ ГОСУДАРСТВЕННЫЙ МОРСКОЙ

ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра судовых энергетических установок

Конюков В.Л.

СУДОВЫЕ ТУРБОМАШИНЫ

ПРОЕКТНЫЕ РАСЧЕТЫ ТУРБОНАДДУВОЧНЫХ

АГРЕГАТОВ СУДОВЫХ ДВИГАТЕЛЕЙ

ВНУТРЕННЕГО СГОРАНИЯ

Методические указания к курсовому и дипломному

проектированию для курсантов специальности

26.05.06 Эксплуатация судовых энергетических установок

очной и заочной форм обучения

Керчь, 2016 г.

СОДЕРЖАНИЕ

| Введение

| 4

|

| 1 Энергетический баланс турбокомпрессора

| 7

|

| 2 Требования, предъявляемые к турбокомпрессору, обусловленные двигателем

|

10

|

| 3 Особенности проектирования элементов центробежного компрессора

| 13

|

|

| 3.1 Входное устройство компрессора

| 13

|

|

| 3.2 Рабочее колесо компрессора

| 15

|

|

| 3.3 Диффузоры

| 17

|

|

| 3.4 Спиральная камера

| 19

|

| 4 Особенности проектирования элементов осевой газовой турбины

| 20

|

|

| 4.1 Газоподводящий корпус

| 20

|

|

| 4.2 Коэффициент полезного действия турбины

| 20

|

|

| 4.3 Лопатки сопловых и рабочих решеток осевых турбин

| 22

|

|

| 4.4 Решетки лопаток радиально - осевых турбин

| 24

|

|

| 4.5 Газоотводящий корпус

| 27

|

|

| 4.6 Подшипники и уплотнения

| 28

|

| 5 Методика газодинамического расчета турбокомпрессора

| 33

|

|

| 5.1 Предварительный расчет турбокомпрессора

| 33

|

|

| 5.2 Расчет центробежного компрессора

| 35

|

|

| 5.3 Расчет осевой турбинной ступени

| 42

|

|

| 5.4 Расчет радиально – осевой турбины

| 46

|

|

| 5.5 Расчет закрутки лопаток осевой турбинной ступени

| 52

|

|

| 5.6 Расчет турбинной ступени на долевых нагрузках

| 54

|

|

| 5.7 Выбор и моделирование профилей турбинной ступени

| 57

|

|

| 5.8 Расчет прочности рабочих лопаток

| 60

|

| 6 Тематика и содержание курсового проекта

| 63

|

|

| 6.1 Задание на проектирование

| 63

|

|

| 6.2 Содержание расчетно-пояснительной части проекта

| 63

|

|

| 6.3 Содержание графической части проекта

| 64

|

| Список использованной литературы

| 65

|

ВВЕДЕНИЕ

Мощность поршневого ДВС определяется размерами цилиндра, их числом, частотой вращения, тактностью двигателя и средним эффективным давлением.

Наиболее эффективным средством увеличения мощности двигателя является повышение среднего эффективного давления, которое пропорционально среднему индикаторному давлению. Среднее индикаторное давление может быть повышено за счёт улучшения протекания рабочего цикла двигателя и за счёт повышения весового заряда воздуха, поступающего в цилиндр, то есть наддува.

В судовых установках наибольшее распространение получил газотурбинный наддув. При газотурбинном наддуве газовая турбина, работающая на выпускных газах двигателя, и центробежный нагнетатель устанавливаются на одном валу и представляют один агрегат, называемый газотурбонагнетателем (ГТН). Он кинематически не связан с двигателем. Выпускные газы двигателя поступают в турбину и приводят ее во вращение, а вместе с ней и вал нагнетателя. Воздух засасывается из окружающей атмосферы и сжимается в нагнетателе до давления p к, затем нагнетается через холодильник в воздушный коллектор двигателя.

В целях лучшей очистки (продувки) камеры сгорания от продуктов сгорания топлива, а также охлаждения днища поршня, стенок цилиндра и клапанов, угол перекрытия клапанов при наддуве значительно увеличивают. Наивыгоднейшее значение угла перекрытия клапанов колеблется в пределах 90 - 120° поворота коленчатого вала и в каждом случае определяется опытным путём.

Увеличение угла перекрытия клапанов при наддуве осуществляется за счёт увеличения опережения открытия впускного клапана и некоторого увеличения запаздывания закрытия выпускного клапана, что вполне возможно при возросшем давлении поступающего воздуха до давления p к. Во избежание возможного нарушения продувки камеры сгорания и в целях использования энергии выпускных импульсов выпускной трубопровод при газотурбинном наддуве дизеля распределяется на отдельные ветви.

В выпускном тракте дизеля, вследствие пульсирующего характера выпуска, возникают волны давления газов (импульсы). Продувку камеры сгорания, очевидно, надо производить в период малых давлений в выпускном коллекторе двигателя. Увеличение продолжительности периода малых давлений в выпускном тракте, возможно, достичь соответствующей группировкой цилиндров по различным ветвям выпускного трубопровода.

Для повышения показателей работы двигателя с наддувом весьма целесообразным является охлаждение надувочного воздуха. При охлаждении надувочного воздуха происходит:

- понижение температуры в начале сжатия, а, следовательно, и во всех остальных основных точках цикла и средней температуры цикла;

- уменьшение теплонапряжённости стенок цилиндра;

- уменьшение температуры дна поршня и стенок цилиндра;

- повышение весового заряда воздуха, а, следовательно, и эффективной мощности двигателя (примерно на 2,5 % на каждые 10° снижения температуры);

- повышение среднего эффективного давления, примерно, прямо пропорционально повышению давления надувочного воздуха.

Воздухоохладители обычно выполняются совместно, с нагнетательным трубопроводом надувочного воздуха. Скорость воздуха в воздухоохладителе колеблется от 20 до 100 м/с, а потери давления при этом составляют 1,5÷5 кПа в каждой секции охладителя. При малых степенях наддува ограничиваются одноступенчатым охлаждением воздуха (снижением температуры на 20÷60°), а при высоких степенях наддува применяют двухступенчатое охлаждение.

Газотурбонагнетатель представляет собой агрегат, состоящий из центробежного компрессора (нагнетателя) и газовой турбины. Ротор турбины в таком агрегате закрепляется на одном валу с ротором центробежного компрессора. В таблице 1 приведены основные параметры некоторых судовых ТНА. В таблице буквами обозначены: Р – радиальная центростремительная турбина; О – осевая турбина; Ц – центробежный компрессор.

Таблица 1 - Основные характеристики турбонаддувочных агрегатов (ТНА)

| Параметры ТНА

| ТКР – 8,5

| ТКР - 11

| ТКР - 14

| ТКР - 18

| ТКР - 23

| ТК - 23

| ТК - 30

| ТК - 34

| ТК - 38

| ТК - 50

| ТК - 64

|

| 1. Базовый диаметр колес компрессора и турбины, мм

| 85

| 110

| 140

| 180

| 230

| 230

| 300

| 340

| 380

| 500

| 640

|

| 2. Тип турбины

| Р

| Р

| Р

| Р

| Р

| О

| О

| О

| О

| О

| О

|

| 3. Тип компрессора

| Ц

| Ц

| Ц

| Ц

| Ц

| Ц

| Ц

| Ц

| Ц

| Ц

| Ц

|

| 4.Максимальная степень сжатия

| 1,6

| 2,0

| 2,5

| 2,5

| 2,5

| 2,5

| 2,5

| 2,5

| 2,0

| 2,0

| 2,0

|

| 5. Допустимая длительная температура газов перед турбиной, °С

| 600

| 600

| 600

| 600

| 600

| 600

| 600

| 600

| 550

| 550

| 550

|

| 6.Максимальная температура газов перед турбиной в течении 1 ч, °С

| 650

| 650

| 650

| 650

| 650

| 650

| 650

| 650

| 600

| 600

| 600

|

| 7. Мощностной КПД турбины (не менее)

| 0,74

| 0,76

| 0,76

| 0,78

| 0,78

| 0,76

| 0,76

| 0,77

| 0,78

| 0,78

| 0,80

|

Продолжение таблицы 1

| Параметры ТНА

| ТКР – 8,5

| ТКР - 11

| ТКР - 14

| ТКР - 18

| ТКР - 23

| ТК - 23

| ТК - 30

| ТК - 34

| ТК - 38

| ТК - 50

| ТК - 64

|

| 8. Адиабатный КПД компрессора (не менее):

- с лопаточным диффузором;

- с безлопаточ-ным диффузором

|

0,72

0,68

|

0,74

0,70

|

0,76

0,72

|

0,76

0,72

|

0,78

0,74

|

0,78

0,74

|

0,78

0,74

|

0,80

0,74

|

0,80

0,74

|

0,80

0,75

|

0,80

0,75

|

| 9. Максималь-ный ресурс компрессора, ч

| 4*103

| 6*103

| 8*103

| 104

| 104

| 2*104

| 2*104

| 2*104

| 2*104

| 2*104

| 2*104

|

| 10. Полная масса (не более), кг

| 15

| 20

| 40

| 70

| 105

| 180

| 350

| 510

| 700

| 1500

| 2900

|

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ТУРБОКОМПРЕССОРУ,

ОБУСЛОВЛЕННЫЕ ДВИГАТЕЛЕМ

Существующие двигатели можно условно разбить на три основные группы:

1) работающие по винтовой характеристике;

2) работающие по нагрузочной характеристике;

3) работающие во всей области нагрузок и частот вращения;

В зависимости от назначения двигателя, требования, которым должен удовлетворять турбокомпрессор, оказываются различными.

Получение высокого КПД турбокомпрессора всегда является желательным, однако это иногда ведёт к удорожанию двигателя или к увеличению габаритных размеров агрегата наддува. В таком случае необходимо знать нижний предел КПД турбокомпрессора, при котором возможна удовлетворительная работа двигателя с наддувом. Поскольку влияние КПД турбокомпрессора на расход топлива (особенно при умеренных давлениях наддува) незначительно, минимальное значение КПД следует принять, исходя из обеспечения удовлетворительного наполнения цилиндра.

Для четырёхтактных дизелей это будет такое значение КПД турбокомпрессора (h тк), при котором возможна продувка камеры сгорания. Для двухтактных дизелей значение h тк определяется допустимостью работы без дополнительных продувочных средств. Значение КПД, отвечающее поставленным требованиям, зависит от организации продувочно-выпускного тракта, температуры газов, сопротивления на выходе из турбины, разряжения на входе в компрессор и давление наддува. Наиболее нетребовательным к КПД турбокомпрессора является четырёхтактный дизель с разделённым выпускным трубопроводом.

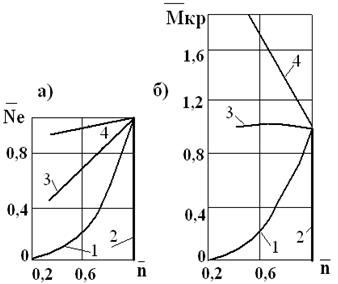

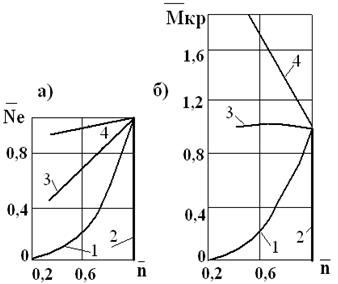

Требования, предъявляемые к компрессору, определяются назначением двигателя. На рис.3 представлены характеристики режимов работы судового, стационарного, транспортного и идеального транспортного двигателей в широком диапазоне частот вращения.

Для судового и стационарного дизелей осуществление наддува не вызывает особых затруднений, так как повышение крутящего момента, а, следовательно, и повышение среднего эффективного давления требуется в очень небольшой зоне частот вращения и мощностей. Значительно сложнее обстоит дело с транспортным двигателем, которому необходимо иметь высокий крутящий момент в широком диапазоне частот вращения.

Рисунок 3 – Зависимость относительной мощности  и относительного

и относительного

крутящего момента  от относительной частоты вращения

от относительной частоты вращения  :

:

1 – судовой двигатель; 2 – стационарный двигатель;

3 – транспортный двигатель; 4 – идеальный транспортный двигатель

Из существующих типов компрессоров наиболее полно требованиям дизеля удовлетворяют компрессоры объемного типа. Они могут подавать практически любое количество воздуха с любым давлением. Винтовой компрессор является одним из лучших объемных компрессоров. Он имеет КПД 80% на номинальном режиме. Некоторое падение КПД при снижении давления наддува для судового дизеля не имеет существенного значения. Винтовой компрессор в состоянии удовлетворить требованиям двигателя любого назначения. Однако винтовые компрессоры сложны в производстве и, что самое главное, эти компрессоры не удобны для спаривания с газовой турбиной, так как их частоты вращения существенно ниже частот вращения газовых турбин.

Наиболее дешевыми и удобными для работы с газовой турбиной является центробежный компрессор с безлопаточным диффузором. Этот компрессор обеспечивает работу двигателя по винтовой, внешней и нагрузочной характеристикам, причем во всех случаях удается обеспечить удовлетворительный КПД компрессора. При работе по характеристике идеального транспортного двигателя в зоне низких частот вращения, КПД компрессора несколько падает, но до  = 0,5 использование центробежного компрессора возможно, особенно если сместить его характеристики в сторону меньших расходов воздуха, несколько снизив КПД на номинальном режиме работы двигателя.

= 0,5 использование центробежного компрессора возможно, особенно если сместить его характеристики в сторону меньших расходов воздуха, несколько снизив КПД на номинальном режиме работы двигателя.

Некоторое усложнение компрессора имеет место при введении в его конструкцию лопаточного диффузора. Этот компрессор при степени повышения давления не более 2 удовлетворяет требованиям почти всех рассматриваемых дизелей.

Осевой компрессор для малых расходов воздуха обычно не применяется. Он удовлетворяет требованиям работы дизеля только по винтовой и нагрузочной характеристикам.

Основными показателями турбины являются КПД и пропускная способность. Правильно изготовленная и спроектированная турбина обычно имеет КПД не ниже 0,78, если по условиям компоновки не слишком загружены площади поперечного сечения подводящих и отводящих газ каналов. При этом высокий КПД имеет как осевая, так и радиально - осевая турбины.

Для турбокомпрессоров судовых дизелей и дизель-генераторов турбина должна обеспечивать высокий КПД только в расчетной точке при номинальной частоте вращения двигателя.

К дизель-генераторам предъявляется требования быстрого приема нагрузки после холостого хода, что обеспечивается быстрым разгоном ротора турбокомпрессора до номинальной частоты вращения. В связи с этим ротор турбокомпрессора должен иметь небольшой момент инерции. Это же требование предъявляется к турбокомпрессорам транспортных двигателей.

Для транспортных двигателей желательно также обеспечить удовлетворительное протекание кривой крутящего момента, причем максимум крутящего момента должен соответствовать  = 0,4÷0,6 номинальной частоты вращения. Такую кривую крутящего момента можно получить регулированием пропускной способности турбины. Введение регулирования более просто осуществляется в радиально-осевой турбине.

= 0,4÷0,6 номинальной частоты вращения. Такую кривую крутящего момента можно получить регулированием пропускной способности турбины. Введение регулирования более просто осуществляется в радиально-осевой турбине.

ЦЕНТРОБЕЖНОГО КОМПРЕССОРА

Рабочее колесо компрессора

Совершенство рабочего колеса характеризуются величинами КПД h 2 и коэффициента напора  , которые зависят от коэффициента расхода

, которые зависят от коэффициента расхода  . КПД колеса определяются по уравнению

. КПД колеса определяются по уравнению

. (3.6)

. (3.6)

В этом уравнении Н 2 - адиабатная работа колеса, которая находится по выражению:

;

;

где L 2 - действительная работа колеса, которую можно найти по выражению:

,

,

где n – показатель политропного процесса в колесе;

Z 2 – потери энергии в колесе.

Максимальный КПД колеса с лопатками загнутыми назад составляет 0,94  0,95, для колеса с радиальными лопатками 0,90

0,95, для колеса с радиальными лопатками 0,90  0,93.

0,93.

Величина окружной скорости колеса определяется по уравнению

, (3.7)

, (3.7)

где  – адиабатная работа компрессора;

– адиабатная работа компрессора;

- коэффициент напора компрессора;

- коэффициент напора компрессора;

α - коэффициент трения диска рабочего колеса.

Коэффициент m для полуоткрытых колёс компрессора с радиальными лопатками достаточно точно определяется по формуле

(3.8)

(3.8)

где z 2 – число лопаток колеса;

D 1 – средний диаметр входного сечения рабочего колеса;

D K – наружный диаметр рабочего колеса компрессора.

Обычно при z 2=12  23 и m =0,8

23 и m =0,8  0,9 a = 0,04

0,9 a = 0,04  0,08.

0,08.

Угол лопатки на входе в колесо  выбирается в соответствии с направлением относительной скорости воздуха на входе w 1и угла атаки

выбирается в соответствии с направлением относительной скорости воздуха на входе w 1и угла атаки  :

:

=

=

,

,  =

=

, (3.9)

, (3.9)

где  и

и  - угол относительной скорости, и угол атаки на входе в колесо с учётом стеснения.

- угол относительной скорости, и угол атаки на входе в колесо с учётом стеснения.

Угол атаки  выбирается в пределах 2

выбирается в пределах 2  5° при

5° при  = 0,25

= 0,25  0,30 и 4

0,30 и 4  10° при

10° при  = 0,30

= 0,30  0,35.

0,35.

Правильность выбора геометрических размеров колеса проверяется по величине площади входа

, (3.10)

, (3.10)

где  ;

;  - относительная скорость и плотность воздуха в горловинах канала колеса. На расчётном режиме работы компрессора

- относительная скорость и плотность воздуха в горловинах канала колеса. На расчётном режиме работы компрессора  =0,9

=0,9  1,0.

1,0.

КПД компрессора и вид его характеристик существенно зависят от числа и формы лопаток колеса. Оптимальное число лопаток при осевой длине колеса  = 0,25

= 0,25  0,35 равно 12

0,35 равно 12  23. Здесь

23. Здесь  . Большее число лопаток применяется в крупных турбокомпрессорах, меньшее – в малых. Для улучшения характеристик компрессора, особенно для малых колёс, часто делают подрезку лопаток колеса на входе через одну на длине D

. Большее число лопаток применяется в крупных турбокомпрессорах, меньшее – в малых. Для улучшения характеристик компрессора, особенно для малых колёс, часто делают подрезку лопаток колеса на входе через одну на длине D  = (0,06

= (0,06  0,10) D к. Технологически изготовление таких колёс более сложно.

0,10) D к. Технологически изготовление таких колёс более сложно.

Осевая длина колеса связана, в первую очередь, с типом турбокомпрессора и величиной  . В турбокомпрессорах с подшипниками по концам ротора, с целью уменьшения расстояния между опорами, осевую длину колеса В 2 стремятся сделать возможно меньшей. Это позволит уменьшить критическую частоту вращения ротора и несколько уменьшить габаритную длину турбокомпрессора. Обычно у таких турбокомпрессоров

. В турбокомпрессорах с подшипниками по концам ротора, с целью уменьшения расстояния между опорами, осевую длину колеса В 2 стремятся сделать возможно меньшей. Это позволит уменьшить критическую частоту вращения ротора и несколько уменьшить габаритную длину турбокомпрессора. Обычно у таких турбокомпрессоров  =0,25÷0,30. У турбокомпрессоров с консольным расположением колес ограничение осевой длины колеса определяется стремлением уменьшить его вес и увеличить критическую частоту вращения ротора. Обычно у этих турбокомпрессоров

=0,25÷0,30. У турбокомпрессоров с консольным расположением колес ограничение осевой длины колеса определяется стремлением уменьшить его вес и увеличить критическую частоту вращения ротора. Обычно у этих турбокомпрессоров  = 0,26÷0,34. Осевая длина вращающегося направляющего аппарата принимается BBHA = 0,5(D 1- D BT). Зазор между лопатками колеса и стенкой корпуса компрессора влияет на его КПД. При уменьшении относительного зазора

= 0,26÷0,34. Осевая длина вращающегося направляющего аппарата принимается BBHA = 0,5(D 1- D BT). Зазор между лопатками колеса и стенкой корпуса компрессора влияет на его КПД. При уменьшении относительного зазора  при

при  = const КПД компрессора растёт. Однако при

= const КПД компрессора растёт. Однако при  0,05 КПД компрессора падает.

0,05 КПД компрессора падает.

При проектировании проточной части рабочего колеса стремятся обеспечить равномерные поля скоростей и давлений в меридиональной плоскости во всех сечениях канала и плавное изменение скоростей и давлений воздуха в любой элементарной струйке вдоль канала.

Профилирование колеса в цилиндрическом сечении осуществляется таким образом, чтобы, прежде всего, обеспечить плавное изменение кривизны межлопаточного канала и приемлемую величину угла его раскрытия n, определяемого по формуле

, (3.11)

, (3.11)

где  и

и  - поперечные размеры в начале и конце канала для данного цилиндрического сечения на диаметре D;

- поперечные размеры в начале и конце канала для данного цилиндрического сечения на диаметре D;  - длина канала.

- длина канала.

Рекомендуется принимать n  8÷10°. Экспериментальные исследования показали, что снижения угла n положительно влияет на работу колеса. Очевидно, что наибольший угол раскрытия канала соответствует цилиндрическому сечению на диаметре D 1, где имеется наименьший угол

8÷10°. Экспериментальные исследования показали, что снижения угла n положительно влияет на работу колеса. Очевидно, что наибольший угол раскрытия канала соответствует цилиндрическому сечению на диаметре D 1, где имеется наименьший угол  . Уменьшение угла n достигается применением рабочих колес с большими значениями

. Уменьшение угла n достигается применением рабочих колес с большими значениями  или путем увеличения осевой протяженности колеса.

или путем увеличения осевой протяженности колеса.

Повысить КПД компрессора можно в результате использования рабочих колес с загнутыми назад лопатками, а также колес закрытого типа. Но при использовании колес с загнутыми назад лопатками существенно уменьшается напорность. По этой причине, а также в связи с усложнением технологии изготовления, такие колеса в турбокомпрессорах пока не нашли применения. Как показали результаты исследований, применение в компрессоре колес закрытого типа позволяет повысить КПД на 2÷4 %.

Диффузоры

В турбокомпрессорах применяются безлопаточные и лопаточные диффузоры. КПД безлопаточного диффузора не превышает 0,6÷0,8. Это объясняется потерями на трение из-за большой длины траектории движения воздуха. В выполненных конструкциях компрессоров отношение наружного диаметра безлопаточного диффузора к наружному диаметру колеса составляет 1,6÷1,8. Применение лопаточного диффузора позволяет повысить КПД и коэффициент напора компрессора за счёт увеличения степени преобразования кинетической энергии в потенциальную энергию давления на 5÷6 %. В то же время лопаточный диффузор имеет более крутые характеристики. Выбор типа диффузора определяется требованиями к величине КПД компрессора и пологости характеристики.

Повышение статистического давления в безлопаточном диффузоре зависит от разности кинетической энергии потока на входе и выходе и от потерь энергии в нем.

. (3.12)

. (3.12)

Потери трения в безлопаточном диффузоре определяются по выражению

, (3.13)

, (3.13)

где  - коэффициент трения;

- коэффициент трения;

Р - периметр поперечного сечения канала;

F - площадь поперечного сечения канала.

В безлопаточном диффузоре принимают  =0,8÷1,0. Обычно для крупных турбокомпрессоров

=0,8÷1,0. Обычно для крупных турбокомпрессоров  = 0,15÷0,030, для малых

= 0,15÷0,030, для малых  = 0,025÷0,040.

= 0,025÷0,040.

Преобразование кинетической энергии воздуха в давление в лопаточном диффузоре описывается уравнением:

D  , (3.14)

, (3.14)

где Z 4 — потери трения в лопаточном диффузоре

Обычно коэффициент потерь энергии  = 0,15÷0,35.

= 0,15÷0,35.

Степень диффузорности лопаточного диффузора определяется по выражению:

, (3.15)

, (3.15)

где  .

.

В этом выражении  - коэффициент загромождения на выходе из диффузора (

- коэффициент загромождения на выходе из диффузора ( = 0,86÷0,94);

= 0,86÷0,94);  -коэффициент, учитывающий отставания потока, по опытным данным

-коэффициент, учитывающий отставания потока, по опытным данным  = 1,05÷1,07.

= 1,05÷1,07.

В современных турбокомпрессорах  = 1,7÷2,5. Ширина лопаточного диффузора на входе принимается равной

= 1,7÷2,5. Ширина лопаточного диффузора на входе принимается равной  =(0,9÷1,0)

=(0,9÷1,0)  , на выходе принимается

, на выходе принимается  или

или  Угол наклона стенки диффузора в меридиональной плоскости выбирается в пределах

Угол наклона стенки диффузора в меридиональной плоскости выбирается в пределах  = 4÷6°.

= 4÷6°.

Число лопаток диффузора  выбирается из условия получения требуемого угла раскрытия эквивалентного диффузора

выбирается из условия получения требуемого угла раскрытия эквивалентного диффузора  . Для уменьшения вероятности вибрации лопаток колеса принимают

. Для уменьшения вероятности вибрации лопаток колеса принимают  = 13, 17, 19, 23, 29, 31 и т.д., то есть выбирают простые числа. Угол раскрытия эквивалентного диффузора выбирается в пределах

= 13, 17, 19, 23, 29, 31 и т.д., то есть выбирают простые числа. Угол раскрытия эквивалентного диффузора выбирается в пределах  = 6÷8°, чему соответствует отношение диаметров

= 6÷8°, чему соответствует отношение диаметров  1,3÷1,4.

1,3÷1,4.

Углы потока на входе в лопаточный диффузор  и на выходе

и на выходе  , а также лопаточные углы

, а также лопаточные углы  и

и  определяются по выражениям

определяются по выражениям

.

.

Величину горловин на входе в лопаточный диффузор можно определить из уравнения, где  = 1,0÷1,1:

= 1,0÷1,1:

, (3.16)

, (3.16)

Спиральная камера

Спиральная камера служит для организации равномерного отвода воздуха от рабочего колеса. Преобразование кинетической энергии воздуха в спиральной камере определяется разностью кинетических энергий потока на входе и выходе и потерями энергии в ней:

. (3.17)

. (3.17)

Скорость потока в конце спиральной части камеры принимается равной скорости потока на выходе из компрессора

(3.18)

(3.18)

Потери энергии в спиральной камере складываются:

1) из потерь на внезапное расширение потока;

2) из потерь трения на движение потока в камере;

3) из потерь энергии в выходной части спиральной камеры.

Обычно коэффициент потерь энергии в спиральной камере  0,16÷0,30.

0,16÷0,30.

Выходные устройства концевой ступени центробежного компрессора по конструкции могут быть разделены на два типа — спиральные камеры (улитки), характеризующиеся увеличением сечений с возрастанием угла охвата, и кольцевые камеры, имеющие постоянное сечение вдоль выходной окружности.

Простейшие спиральные камеры выполняются в меридиональном сечении симметричными относительно линии, проходящей через середину ширины  нормально к оси вращения ротора. Наиболее часто встречающиеся формы сечения: трапециевидная, прямоугольная и круговая. Сечения могут быть расположены асимметрично.

нормально к оси вращения ротора. Наиболее часто встречающиеся формы сечения: трапециевидная, прямоугольная и круговая. Сечения могут быть расположены асимметрично.

Существующие исследования течения в спиральных камерах показывают его весьма сложный характер, особенно вблизи языка улитки. При расчёте сечения спиральной камеры обычно принимают два исходных допущения:

1) поток на входе в улитку является осесимметричным;

2) влиянием вязкости можно пренебречь и принять

ОСЕВОЙ ГАЗОВОЙ ТУРБИНЫ

Газоподводящий корпус

Конструкция и форма проточной части газоподводящего корпуса турбины зависят, прежде всего, от компоновки турбокомпрессора на двигателе, системы наддува и количества каналов выпуска газа, а также от типа турбокомпрессора. Для обеспечения высоких КПД целесообразно применять осевой подвод газа в турбокомпрессор с осевой турбиной и спиральный в радиально-осевую турбину. Это позволяет использовать кинетическую энергию газа на входе в турбину, которая составляет 10 % и более от располагаемой работы в турбине. В ряде случаев выполняется боковой подвод газа к осевой турбине, имеющей один ввод. Боковой подвод имеет форму улитки.

Как показали результаты испытаний, потери энергии в корпусе турбины зависят от диффузорности каналов, их кривизны и длины. Поэтому желательно, чтобы площадь на входе в сопловой аппарат была не больше суммарной площади газоподводящих каналов на входе в корпус турбины, а средняя линия канала имела бы минимальную кривизну. В этом случае кинетическая энергия газа на входе в турбину может быть использована с минимальными потерями, но при этом иногда приходится применять конический сопловой аппарат, т.е. расширяющийся в меридиональной плоскости. Площадь канала на входе в корпус турбины обычно делают примерно равной площади подводящего газ канала выпускной трубы или несколько больше.

Падение давления во входном патрубке зависит от коэффициента сопротивления  , скорости

, скорости  и плотности газа

и плотности газа  на входе в турбину и определяется по уравнению:

на входе в турбину и определяется по уравнению:

(4.1)

(4.1)

Оценка совершенства газоподводящего патрубка и величины коэффициента сопротивления производится опытным путем.

Коэффициент сопротивления входного патрубка обычно невысокий и при расчёте турбины потери энергии в нем можно не учитывать. Однако, организация потока на входе в турбину, а именно, окружная и радиальная неравномерности, степень турбулентности могут существенно увеличить потери энергии в сопловом аппарате и снизить КПД турбинной ступени.

Газоотводящий корпус

Когда позволяют габариты, для снижения потерь энергии с выходной скоростью за рабочим колесом турбины устанавливают диффузор. Повышение давления газа в диффузоре происходит за счет преобразования части кинетической энергии в потенциальную энергию давления. В этом случае давление газа за выходными кромками рабочих лопаток будет ниже давления в случае без диффузора, что позволит увеличить располагаемую работу и повысить мощность турбины.

Давление газа за турбиной с диффузором можно определить по выражению:

, (4.18)

, (4.18)

где  - скорость газа на выходе из диффузора;

- скорость газа на выходе из диффузора;

и

и  - площади проходных сечений соответственно на входе в диффузор и на выходе из него;

- площади проходных сечений соответственно на входе в диффузор и на выходе из него;

- КПД диффузора.

- КПД диффузора.

КПД кольцевых диффузоров с углами раскрытия менее 15° составляет 0,65÷0,8. Незначительные углы раскрытия диффузоров позволяют исключить отрыв потока от стенок и обеспечить достаточно высокий КПД. Однако при этом существенно увеличиваются осевые размеры турбины. Увеличение угла раскрытия более 15° приводит к резкому снижению КПД диффузора, что делает его не эффективным.

Длину кольцевого диффузора можно определить по уравнению:

, (4.19)

, (4.19)

где  - средний диаметр рабочей решетки;

- средний диаметр рабочей решетки;

- длина рабочей лопатки;

- длина рабочей лопатки;

- угол раскрытия диффузора;

- угол раскрытия диффузора;

- степень диффузорности;

- степень диффузорности;

.

.

В этом выражении:  - внутренний диаметр кольцевого диффузора на выходе;

- внутренний диаметр кольцевого диффузора на выходе;  - наружный диаметр кольцевого диффузора во входном сечении.

- наружный диаметр кольцевого диффузора во входном сечении.

Для турбокомпрессоров степень диффузорности целесообразно выбирать меньше 1,6. В большинстве турбокомпрессоров диффузор за турбиной не устанавливается.

Подшипники и уплотнения

Подшипники турбокомпрессора воспринимают нагрузки создаваемые ротором. Они складываются из силы тяжести ротора, динамических усилий, вызываемых неуравновешенными массами, инерционных и гироскопических нагрузок, возникающих при вибрации турбокомпрессора на двигателе, осевых усилий от равнодействующей давлений газа и воздуха в рабочих аппаратах компрессора и турбины.

В турбокомпрессорах применяются подшипники качения и подшипники скольжения. Подшипники качения имеют меньшие механические потери и обеспечивают хорошие условия пуска турбокомпрессора, особенно при низких температурах окружающего воздуха. К недостаткам этих подшипников относится высокая стоимость, меньшая долговечность, особенно при высоких πк, большая сложность подшипникового узла, необходимость индивидуальной системы смазки.

Подшипники скольжения более просты по конструкции и дешевле, имеют большую долговечность и могут работать на масле, которое используется в системе смазки двигателя. Эти качества обеспечили преимущественное распространение подшипников скольжения, несмотря на увеличение потерь энергии на трение в два-три раза. В малых турбокомпрессорах с консольным расположением колес эти потери могут составлять ощутимую величину (до 10÷15% от суммарных потерь энергии). В крупных турбокомпрессорах они редко превышают 4÷6%, что вполне допустимо.

Подшипники качения применяются главным образом при расположении подшипниковых узлов по концам ротора, когда сравнительно легко получить малые диаметры шеек вала. При консольном расположении рабочих колес диаметр шеек вала возрастает, и обеспечить хоро

и относительного

и относительного от относительной частоты вращения

от относительной частоты вращения  :

: , которые зависят от коэффициента расхода

, которые зависят от коэффициента расхода  . КПД колеса определяются по уравнению

. КПД колеса определяются по уравнению . (3.6)

. (3.6) ;

; ,

, 0,95, для колеса с радиальными лопатками 0,90

0,95, для колеса с радиальными лопатками 0,90  0,93.

0,93. , (3.7)

, (3.7) – адиабатная работа компрессора;

– адиабатная работа компрессора; - коэффициент напора компрессора;

- коэффициент напора компрессора; (3.8)

(3.8) выбирается в соответствии с направлением относительной скорости воздуха на входе w 1и угла атаки

выбирается в соответствии с направлением относительной скорости воздуха на входе w 1и угла атаки  :

:

, (3.9)

, (3.9) и

и  - угол относительной скорости, и угол атаки на входе в колесо с учётом стеснения.

- угол относительной скорости, и угол атаки на входе в колесо с учётом стеснения. = 0,25

= 0,25  = 0,30

= 0,30  , (3.10)

, (3.10) ;

;  - относительная скорость и плотность воздуха в горловинах канала колеса. На расчётном режиме работы компрессора

- относительная скорость и плотность воздуха в горловинах канала колеса. На расчётном режиме работы компрессора  =0,9

=0,9  = 0,25

= 0,25  . Большее число лопаток применяется в крупных турбокомпрессорах, меньшее – в малых. Для улучшения характеристик компрессора, особенно для малых колёс, часто делают подрезку лопаток колеса на входе через одну на длине D

. Большее число лопаток применяется в крупных турбокомпрессорах, меньшее – в малых. Для улучшения характеристик компрессора, особенно для малых колёс, часто делают подрезку лопаток колеса на входе через одну на длине D  = (0,06

= (0,06  . В турбокомпрессорах с подшипниками по концам ротора, с целью уменьшения расстояния между опорами, осевую длину колеса В 2 стремятся сделать возможно меньшей. Это позволит уменьшить критическую частоту вращения ротора и несколько уменьшить габаритную длину турбокомпрессора. Обычно у таких турбокомпрессоров

. В турбокомпрессорах с подшипниками по концам ротора, с целью уменьшения расстояния между опорами, осевую длину колеса В 2 стремятся сделать возможно меньшей. Это позволит уменьшить критическую частоту вращения ротора и несколько уменьшить габаритную длину турбокомпрессора. Обычно у таких турбокомпрессоров  =0,25÷0,30. У турбокомпрессоров с консольным расположением колес ограничение осевой длины колеса определяется стремлением уменьшить его вес и увеличить критическую частоту вращения ротора. Обычно у этих турбокомпрессоров

=0,25÷0,30. У турбокомпрессоров с консольным расположением колес ограничение осевой длины колеса определяется стремлением уменьшить его вес и увеличить критическую частоту вращения ротора. Обычно у этих турбокомпрессоров  при

при  = const КПД компрессора растёт. Однако при

= const КПД компрессора растёт. Однако при  0,05 КПД компрессора падает.

0,05 КПД компрессора падает. , (3.11)

, (3.11) и

и  - поперечные размеры в начале и конце канала для данного цилиндрического сечения на диаметре D;

- поперечные размеры в начале и конце канала для данного цилиндрического сечения на диаметре D;  - длина канала.

- длина канала. 8÷10°. Экспериментальные исследования показали, что снижения угла n положительно влияет на работу колеса. Очевидно, что наибольший угол раскрытия канала соответствует цилиндрическому сечению на диаметре D 1, где имеется наименьший угол

8÷10°. Экспериментальные исследования показали, что снижения угла n положительно влияет на работу колеса. Очевидно, что наибольший угол раскрытия канала соответствует цилиндрическому сечению на диаметре D 1, где имеется наименьший угол  или путем увеличения осевой протяженности колеса.

или путем увеличения осевой протяженности колеса. . (3.12)

. (3.12) , (3.13)

, (3.13) - коэффициент трения;

- коэффициент трения; =0,8÷1,0. Обычно для крупных турбокомпрессоров

=0,8÷1,0. Обычно для крупных турбокомпрессоров  , (3.14)

, (3.14)

= 0,15÷0,35.

= 0,15÷0,35. , (3.15)

, (3.15) .

. - коэффициент загромождения на выходе из диффузора (

- коэффициент загромождения на выходе из диффузора ( -коэффициент, учитывающий отставания потока, по опытным данным

-коэффициент, учитывающий отставания потока, по опытным данным  = 1,7÷2,5. Ширина лопаточного диффузора на входе принимается равной

= 1,7÷2,5. Ширина лопаточного диффузора на входе принимается равной  =(0,9÷1,0)

=(0,9÷1,0)  , на выходе принимается

, на выходе принимается  или

или  Угол наклона стенки диффузора в меридиональной плоскости выбирается в пределах

Угол наклона стенки диффузора в меридиональной плоскости выбирается в пределах  = 4÷6°.

= 4÷6°. выбирается из условия получения требуемого угла раскрытия эквивалентного диффузора

выбирается из условия получения требуемого угла раскрытия эквивалентного диффузора  . Для уменьшения вероятности вибрации лопаток колеса принимают

. Для уменьшения вероятности вибрации лопаток колеса принимают  1,3÷1,4.

1,3÷1,4. и на выходе

и на выходе  , а также лопаточные углы

, а также лопаточные углы  и

и  определяются по выражениям

определяются по выражениям

.

. = 1,0÷1,1:

= 1,0÷1,1: , (3.16)

, (3.16) . (3.17)

. (3.17) (3.18)

(3.18) 0,16÷0,30.

0,16÷0,30. нормально к оси вращения ротора. Наиболее часто встречающиеся формы сечения: трапециевидная, прямоугольная и круговая. Сечения могут быть расположены асимметрично.

нормально к оси вращения ротора. Наиболее часто встречающиеся формы сечения: трапециевидная, прямоугольная и круговая. Сечения могут быть расположены асимметрично.

, скорости

, скорости  и плотности газа

и плотности газа  на входе в турбину и определяется по уравнению:

на входе в турбину и определяется по уравнению: (4.1)

(4.1) , (4.18)

, (4.18) - скорость газа на выходе из диффузора;

- скорость газа на выходе из диффузора; и

и  - площади проходных сечений соответственно на входе в диффузор и на выходе из него;

- площади проходных сечений соответственно на входе в диффузор и на выходе из него; - КПД диффузора.

- КПД диффузора. , (4.19)

, (4.19) - средний диаметр рабочей решетки;

- средний диаметр рабочей решетки; - длина рабочей лопатки;

- длина рабочей лопатки; - угол раскрытия диффузора;

- угол раскрытия диффузора; - степень диффузорности;

- степень диффузорности; .

. - внутренний диаметр кольцевого диффузора на выходе;

- внутренний диаметр кольцевого диффузора на выходе;  - наружный диаметр кольцевого диффузора во входном сечении.

- наружный диаметр кольцевого диффузора во входном сечении.