Цель работы. Изучение устройства и работы универсальной дробилки кормов КДУ-2,0 «Украинка», частичная разборка-сборка, регулировки и оценка ее технического состояния.

Оборудование, инструмент и наглядные пособия. Универсальная дробилка кормов КДУ-2,0 «Украинка», набор слесарного инструмента, плакаты, учебные пособия, инструкционно-технологическая карта.

Содержание работы.

1. Изучить устройство и работу универсальной дробилки кормов КДУ-2,0 н ее основных сборочных единиц.

2. Произвести частичную разборку-сборку универсальной дробилки и выполнить регулировочные операции.

3. Включить в работу универсальную дробилку кормов и выполнить операции ее технического обслуживания.

4. Составить и сдать отчет о проделанной работе.

Методические указания к работе. Стационарная кормодробилка КДУ-2,0 «Украинка» предназначена для дробления всех видов зерновых кормов, сухих и влажных стебельчатых культур, кукурузных початков, жмыхового шрота и других видов кормов. Дробилка может применяться в кормоцехах, мельницах и кормоприготовительных отделениях животноводческих ферм. Машину обслуживают два человека.

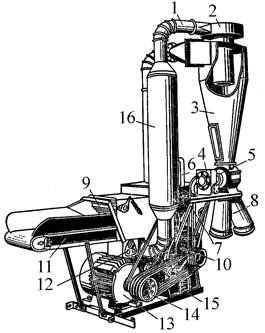

Кормодробнлка КДУ-2,0 «Украинка» (рис. 9) состоит из следующих сборочных единиц: измельчающего устройства с режущим барабаном, транспортерным питателем зерновым бункером и муфтой предельного момента; дробильной камеры с дробильным барабаном и вентилятором; циклона со шлюзовым затвором, прямым и обратным трубопроводами; электропривода с комплектом пускового оборудования; контрпривода, устанавливаемого на место электродвигателя, для работы с трактором (поставляется по особому заказу); рамы.

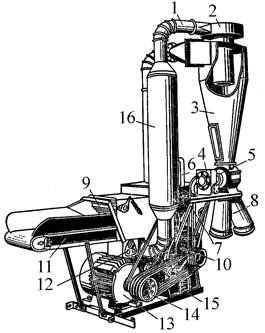

Рис. 9. Кормодробилка универсальная КДУ-2,0:

1 – обратный трубопровод; 2 – улитка циклона; 3 – циклон; 4 – редуктор шлюзового затвора; 5 – шлюзовой затвор; 6 – рамка амперметра-индикатора; 7 – приемный бункер; 8 – раструб циклона; 9 – прессующий транспортер; 10 – дробильная камера; 11 – подающий транспортер; 12 – редуктор транспортера; 13 – электродвигатель; 14 – шкив с автоматической фрикционной муфтой; 15 – рама; 16 – фильтр.

Транспортерный питатель для подачи в дробилку грубых и сочных кормов состоит из горизонтального ленточного транспортера и наклонного прессующего транспортера плавающего типа. Транспортерная лента горизонтального транспортёра изготовлена из прорезиненной ленты, концы которой соединены замком.

Пластины наклонного транспортера имеют вертикальные захватывающие ребра. Рамку верхнего наклонного транспортера образуют две пластинчатые боковины, соединенные двумя стяжными винтами с внутренней коробкообразной лыжей. На нижнем валу транспортера, который вращается в опорах подшипников, жестко закреплены звездочки и ролик.

Верхние подшипниковые опоры боковин шарнирно закреплены в обоймах вертикальных стенок кожуха транспортера, обеспечивая возможность свободного поворачивания всего транспортера. На выступающие концы подшипниковых опор с обеих сторон надеты отходящие вверх рычаги, соединенные натяжными пружинными устройствами, обеспечивающими прижим наклонного транспортера вниз.

Перемещение вниз нижней части наклонного транспортера ограничивают упорные пластинки, закрепленные «а вертикальных стенках кожуха транспортера. К правой стенке над противорежущей пластиной прикреплен отсекатель.

Привод горизонтального и наклонного транспортеров осуществляется цепными передачами от специального редуктора, закрепленного под рамкой горизонтального транспортера. Конструкция редуктора обеспечивает не только включение транспортеров в работу и выключение из работы, но и включение обратного хода транспортерных лент.

Зерновой ковш закреплен над верхним окном камеры ножевого барабана. В задней скатной стенке горловины камеры установлен магнитный сепаратор для улавливания металлических включений из зерна, проходящего из ковша в дробильную камеру.

Для регулирования подачи зерна в приемной горловине зернового ковша служит поворотная заслонка с рычажным механизмом и фиксирующим зажимом.

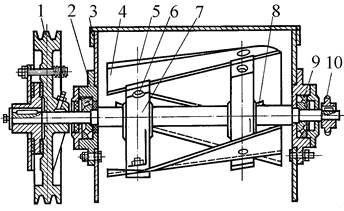

Измельчающее устройство дробилки КДУ-2,0 включает: режущий барабан (рис. 10), транспортерный питатель для подачи грубых и сочных кормов и зерновой ковш для подачи зерна. Измельчающее устройство закрепляется на переднем наклонном окне дробильного барабана.

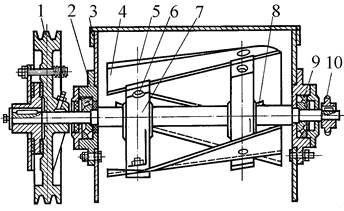

Рис. 10. Режущий барабан:

1 – муфта; 2 – корпус подшипника; 3 – стенка; 4 – нож; 5 – болт; 6 – винт упорный; 7 – шнек; 8 – шпонка; 9 – подшипник; 10 – сменная звездочка.

Каждый из трех спирально выгнутых ножей режущего барабана жестко закреплен, двумя болтами на опорных поверхностях двух фигурных стальных дисков. Ножи устанавливают с зазором до 0,6 мм относительно режущей кромки противорежущей пластины с помощью двух упорных винтов.

Вал ножевого барабана вращается на конических роликоподшипниках, запрессованных в чугунные литые корпуса, которые жестко крепятся в гнездах стенок рамы режущего барабана.

Камера рамы режущего барабана, сваренная из стальных боковых стенок, служит продолжением стенок корпуса рамы питающего транспортера.

Верхнее окно камеры ножевого барабана закрыто откидной крышкой, к которой прикреплен болтами зерновой ковш. В нижней части камеры расположена цилиндрическая приемная горловина дли соединения с обратным воздушным трубопроводом, имеющим продольную щель через всю ширину камеры для направления воздушного потока в дробильную камеру. В средней части камеры между режущим барабаном и лентой транспортерного питателя на специально приваренной опоре закреплена массивная стальная противорежущая пластина.

Для установления минимального зазора с рабочей поверхностью транспортерной ленты, предотвращающего затягивание корма в щель между противорежущей пластиной и лентой, предусмотрена специальная планка.

На одном конце вала ножевого барабана установлена муфта предельного момента с двухручьевым шкивом клиноременной передачи от вала электродвигателя. На другом конце вала ножевого барабана установлена ведущая звездочка z=13 цепной передачи к редуктору транспортерного питателя.

Дробильная камера (рис. 11) состоит из литого чугунного корпуса с, вставными боковинами, несущими корпуса подшипников главного вала дробилки и задней стенки, выполненной в виде откидывающейся на шарнире крышки. Боковины дробильной камеры жестко закреплены на корпусе болтами.

Рис. 11. Дробильная камера и вентилятор:

1 – шкив дробильного барабана; 2 – роликовый подшипник; 9 – распорная втулка; 4 – дробильный молоток; 5 – диск дробильного барабана, 6 – ось дробильного барабана; 7 – сменное решето; 8 – крышка дробильной камеры; 9 – корпус дробильной камеры; 10 – рама; 11 – дека; 12 – манжета; 13 – крылач вентилятора; 14 – крышка кожуха вентилятора; 15 – патрубок всасывающий.

Крышка дробильной камеры, выполнена в виде коробки, боковые стенки которой входят между выступающими в просвет боковыми стенками корпуса, и притягивается к станине двумя накидными замками. На внутренней поверхности корпуса жестко закреплены, две рифленые деки из отбеленного чугуна. Верхнее скошенное окно корпуса служит для соединения с измельчающим устройством, для чего снаружи корпуса имеется четыре прилива. Внизу крышка дробильной камеры имеет окно, к которому на быстросъемных замках жестко крепится всасывающий трубопровод вентилятора.

Внутри дробильной камеры на главном валу расположен дробильный барабан. На одном конце вала установлен приводной шестиручьевый шкив, на другом – закреплен ротор вентилятора.

Кожух вентилятора жестко прикреплен болтами к корпусу подшипника главного вала и к боковине дробильной камеры:

В заднюю часть дробильной камеры вставляется сменное решето, зажимаемое в рабочем положении при подтягивании крышки камеры накидными замками. При откидывании крышки сменное решето свободно выпадает из дробильной камеры. Крышка дробильной камеры образует зарешетную полость, через которую воздушный поток, выходящий из дробильной камеры вместе с частицами измельченного корма по всасывающему соединительному трубопроводу, направляется в вентилятор.

Окно в задней стенке дробильной камеры плотно закрывается крышкой, откидывающейся на шарнире.

При установке в дробильную камеру вместо сменного решета вставной горловины для обработки сочных кормов задний обрез горловины совпадает с окном в крышке дробильной камеры. На место откинутой вниз крышки гайками крепят специальный отражательный козырек-дефлектор.

Дробильный барабан (рис. 11) состоит из шести плоских дисков, закрепленных на шпонке на главном валу через распорные шайбы. В периферийной части через диски проходят шесть стальных пальцев, на которых шарнирно крепятся комплекты дробильных молотков (по 15 штук в комплекте). Заданное расстояние между молотками фиксируется распорными втулками.

Вентилятор (рис. 11) дробилки имеет шестилопастный ротор.

Всасывающий трубопровод вентилятора имеет съемное колено, закрепляемое четырьмя накидными замками.

Привод дробильного барабана и вентилятора осуществляется от вала электродвигателя клиноременной передачей с шестью ремнями. От вала дробильного барабана {рис. 9) одним клиновым ремнем через червячный редуктор 4 осуществляется привод шлюзового затвора 5.

Циклон 3 (см. рис. 9) с расположенным под ним шлюзовым затвором 5 крепится рядом с дробильной камерой на приставной раме. Циклон выполнен из листовой стали толщиной 1,4 мм. Состоит из нижней конусной части и верхней цилиндрической со спиральной входной горловиной. Верхняя выходная горловина выполнена в виде улитки.

Нижний обрез конусной части циклона соединен со шлюзовым затвором. В нижней конической части циклона имеется два окна: смотровое, закрытое оргстеклом, и очистное, закрытое быстросъемной крышкой.

Шлюзовой затвор 5 (см. рис. 9) состоит из чугунного литого корпуса, двух боковин, отлитых совместно с корпусами подшипников, и ротора, вращающегося внутри корпуса.

В нижней части шлюзового затвора крепится двухпатрубковый раструб 8 с перекидной заслонкой и мешкодержателями. Приемная горловина циклона соединена с дробильной камерой обратным трубопроводом.

Для устранения местного подпора воздуха перед входом в дробильную камеру прямой участок обратного трубопровода выполнен в виде полотняного фильтрующего рукава 16 увеличенного диаметра, через который утекает часть воздушного потока замкнутой воздушной системы. Недостающее количество воздуха возмещается подсасыванием вместе с кормом, поступающим в дробилку.

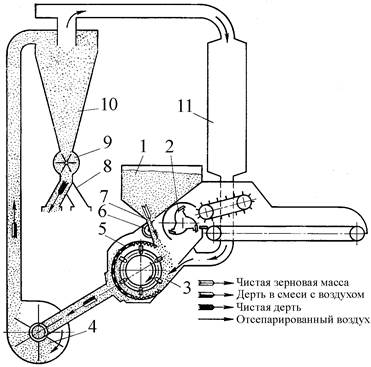

Технологический процесс.

1. При дроблении сыпучих зерновых кормов отключают привод питателя режущего барабана за счет снятия клиновидных ремней. Устанавливают сменное решето с отверстиями соответствующего диаметра для получения необходимой степени измельчения.

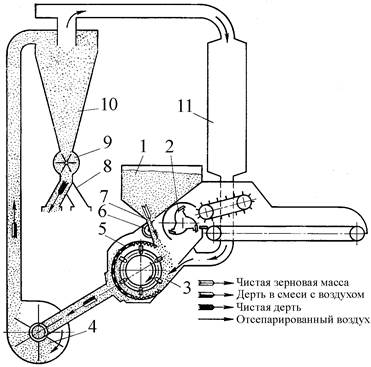

Зерно из приемного бункера 1 (рис. 12), проходя по наклонному днищу горловины, очищается магнитным сепаратором 6 от случайно попавших металлических предметов и попадает в дробильную камеру, где под действием ударов молотков 3, дек и решета 5 дробится. Измельченные частицы диаметром, равным диаметру отверстий решета или меньше его, проваливаются в зарешетную полость, из которой потоком воздуха, создаваемого вентилятором 4, по всасывающему патрубку и напорному трубопроводу переносятся в циклон 10. В циклоне воздух отделяется от частиц, которые оседают и лопастями ротора шлюзового затвора 9 через раструбы 8 мешкодержателей сбрасываются в мешки или в приемный ковш транспортера. Воздух через обратный трубопровод, фильтровальный рукав 11 и приемный воздушный патрубок попадает обратно в дробильную камеру.

2. При измельчении стебельчатых грубых кормов в муку, например сена, кукурузных початков, включают измельчающий аппарат; корм в дробильную камеру подает питатель. Горловина зернового ковша перекрывается.

Загружается корм равномерным слоем на ленту транспортера. Частицы корма, отрезанные ножами, отбрасываются на скатную доску и под действием струи обратного потока поступают в дробильную камеру, где измельчаются до требуемых размеров и транспортируются аналогично сыпучим кормам.

3. При резке и измельчении сочных или зеленых стебельчатых кормов всасывающий патрубок отъединяют от крышки и вентилятора. На входной патрубок вентилятора ставят ограничительную сетку. Вместо сменного решета вставляют выбросную горловину и закрывают окно в крышке дробильной камеры. Снаружи над окном устанавливают отражательный козырек-дефлектор. В этом случае корм по питающим транспортерам поступает в ножевой барабан измельчается и попадает в дробильную камеру, где окончательно измельчается. Измельченная масса молотками ротора дробилки выбрасывается через вставную горловину и заднее окно в крышке дробильной камеры. Воздушный поток, создаваемый вентилятором, проходя через циклон, обратный трубопровод, дробильную камеру и выбросную горловину, препятствует налипанию корма на стенках камеры и способствует выбрасыванию измельченного продукта.

Рис. 12. Принципиально-технологическая схема кормодробилки КДУ-2,0:

1 – приемный бункер; 2 – ножевой барабан; 3 – молотки; 4 – вентилятор; 5 – решето; 6 – магнитный сепаратор; 7 – заслонка; 8 – раструб; 9 – шлюзовой затвор; 10 – циклон; 11 – фильтровальный рукав.

Регулировки.

1. Степень измельчения сыпучих кормов регулируют установкой сменных решет. Для получения мелкого дробления в камеру дробилки устанавливают решето с отверстиями 4 мм, среднего – 6 и крупного – 8 мм.

2. При измельчении сухих стебельчатых кормов сменное решето вынимают или устанавливают решето с отверстиями 10 мм.

3. Зазор 0,3...0,6 мм между ножами, режущего барабана и противорежущей пластиной регулируют, перемещая ножи по пазам с помощью болтов.

Подготовка к работе. Перед началом работы заливают масло в коробки редукторов шлюзового затвора и транспортерного питателя до установленного уровня. Смазывают подшипники в соответствии со схемой и картой смазки. Проверяют натяжение приводных ремней и •цепей. Натяжение приводных ремней между валами электродвигателя и дробильного барабана регулируют перемещением электродвигателя. Для этого ослабляют затяжку болтов, крепящих электродвигатель на раме. Электродвигатель перемещают с помощью натяжных подвижных планок, размещенных на раме машины. Натяжение остальных ремней и цепей регулируют натяжными роликами или звездочками. Для этого отпускают затяжные гайки (болты), крепящие кронштейны и натягивают ремни так, чтобы прогиб каждого ремня в средней части при нажатии с усилием 50...70 Н составлял 20...25 мм. Приводные ремни цепи натягивают так, чтобы прогиб составлял 5...15 мм.

Проверяют зазор между лезвиями ножей режущего барабана и противорежущей пластины и зазор между противорежущей пластиной и рабочей поверхностью горизонтального транспортера. Для этого предварительно откидывают верхний кожух, снимают натяжные устройства верхнего транспортера и отводят его вверх. Регулировку зазора проводят для каждого ножа в отдельности. При этом отпускают затяжку крепежных болтов ножа и устанавливают правильное положение ножа посредством двух установочных винтов, упирающихся в затылочную часть ножа. После окончания регулировки крепежные болты ножей должны быть затянуты, а установочные винты зафиксированы контргайками. Зазор между противорежущей пластиной и рабочей поверхностью транспортерной ленты должен быть минимальным, чтобы устранить затаскивание частиц корма под противорежущую пластину. Для этого ослабляют крепление противорежущей пластины и производят необходимое перемещение кронштейна.

Натяжение ленты горизонтального транспортера изменяют натяжными болтами, а натяжение наклонной транспортерной ленты – перемещением натяжных звездочек, заключенных внутри корпуса транспортера, перемещением натяжных болтов в прорезях боковин.

Проверяют прочность крепления ножей режущего барабана и крепление молотков и их осей на дробильном барабане, легкость хода и надежность действия поворотной заслонки зернового ковша и перекидной заслонки раструба циклона.

Обкатывают машину на холостом ходу. Перед включением машины необходимо убедиться в прочности крепления оградительных кожухов и убрать с горизонтального транспортера и зернового ковша предметы, попадание которых в дробилку может вызвать поломку машины. При холодной обкатке проверяют правильность взаимодействия сборочных единиц и механизмов машины. При появлении шума необходимо выявить причины их появления и устранить.

Машину обкатывают под рабочей нагрузкой. При этом проверяют нормальность рабочего процесса при обработке сухих кормов с прохождением обработанного продукта через циклон и при обработке влажных кормов с выбросом обработанного корма через вставную горловину.

Техническое обслуживание (ежедневное и периодическое). При ежедневном обслуживании перед началом работы очищают дробилку от пыли, грязи и остатков кормов; освобождают крепление крышки и кожухи ограждения; ставят необходимое решето и проверяют крепления осей молотков; проверяют крепление корпусов, подшипников, редукторов и электродвигателя, крепление ножей и зазор между ножами и пластиной, натяжение ремней, цепей и лент транспортёров; убеждаются в отсутствии заедания заслонки зернового ковша и шлюзового затвора; производят сказку согласно таблице смазки; ставят на место кожухи ограждения и крышки; удаляют из машины посторонние предметы; прокручивают на полтора-два оборота вал электродвигателя вручную и убеждаются в отсутствии задеваний; проверяют работу дробилки на холостом ходу и под нагрузкой.

Во время работы следят за равномерностью подачи корма по транспортеру или из зернового ковша по показаниям амперметра индикатора; при остановках проверяют степень нагрева электродвигателя, редуктора, шлюзового затвора, корпусов подшипников вала; предупреждают попадание в измельчающие органы посторонних предметов.

После работы очищают дробилку от остатков кормов прокручиванием вхолостую в продолжение 1...2 мин; включают электродвигатель, отключают общий рубильник и после остановки очищают рабочие органы от остатков кормов; проверяют нагрев подшипников дробилки.

При периодическом техническом обслуживании, которое проводят через 75...90 ч работы, выполняют операции ежедневного технического обслуживания, кроме того: проверяют величину износа молотков и при необходимости проворачивают их на новую рабочую грань или после использования всех граней молотки заменяют; проверяют шаблоном остроту лезвий и при необходимости затягивают их, а при больших износах или сколах заменяют отдельные ножи или весь комплект; регулируют зазор между лентой горизонтального транспортера и противорежущей пластиной; производят смазку дробилки согласно таблице смазки.

Техническая характеристика КДУ-2,0 «Украинка»

| Масса, кг

|

|

| Тип электродвигателя

| А02-72-4

|

| мощность, кВт

|

|

| частота вращения, мин -–1

|

|

| напряжение, В

| 220…380

|

| Габаритные размеры кормодробилки, мм

| 2800x1550x3000

|

| Производительность, т/ч

|

|

| при дроблении зерна

| До 2,0

|

| при дроблении жмыха

| До 3,0

|

| при измельчении сена

| До 0,8

|

| при измельчении влажных кукурузных початков

| До3,0

|

| Дробильный барабан:

|

|

| диаметр, мм

|

|

| ширина, мм

|

|

| частота вращения ротора, мин -–1

|

|

| Транспортер верхний, прижимной:

|

|

| тип

| Цепной планчатый

|

| ширина полотна, мм

|

|

| скорость движения полотна, м/с

| 0,22

|

| Вместимость приемного бункера, м3

| 0,15

|

Отчет о работе.

1. Вычертить принципиально-технологическую схему универсальной дробилки кормов КДУ-2,0.

2. Привести основные технические данные дробилки КДУ-2,0.

3. Описать основные технологические регулировки дробилки и дать оценку ее технического состояния.

Контрольные вопросы.

1. Какие виды кормов перерабатывают на дробилке КДУ-2,0?

2. Из каких основных сборочных единиц состоит дробилка кормов?

3. Каково назначение и устройство измельчающего устройства и дробильной камеры дробилки кормов КДУ-2,0?

4. По какой технологической схеме осуществляется измельчение: а) сыпучих; б) сухих стебельчатых и в) влажных стебельчатых кормов?

Работа 5

Дробилка безрешетная ДБ-5

Цель работы. Изучение устройства и работы дробилки безрешетной ДБ-5, частичная разборка-сборка, регулировки и оценка ее технического состояния.

Оборудование, инструмент и наглядные пособия. Дробилка безрешетная ДБ-5, набор слесарного инструмента, плакаты, учебные пособия, инструкционно-технологическая карта.

Содержание работы.

1. Изучить устройство и работу дробилки безрешетной кормов ДБ-5 и ее основных сборочных единиц.

2. Произвести частичную разборку-сборку универсальной дробилки и выполнить регулировочные операции.

3. Включить в работу универсальную дробилку кормов и выполнить операции ее технического обслуживания.

4. Составить и сдать отчет о проделанной работе.

Методические указания к работе. Стационарная кормодробилка ДБ-5 предназначена для измельчения различных видов фуражного зерна с нормальной и повышенной влажностью. Машина выпускается для применения в качестве самостоятельной установки ДБ-5-1 и ДБ-5-2 для комбикормового комплекта ОЦК-4. В отличие от дробилки ДБ-5-1 и ДБ-5-2 нет выгрузного шнека. Машину обслуживают два человека.

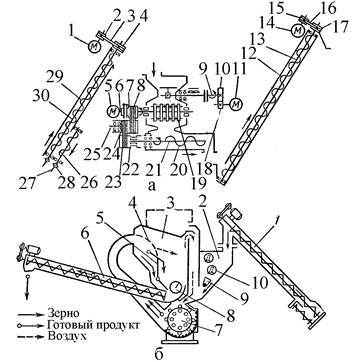

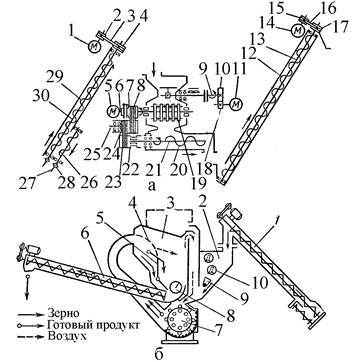

Кормодробилка ДБ-5 (рис. 13а) состоит из следующих сборочных единиц: ротора 8, корпуса 10, бункера 7, разделительной камеры 2, рамы 11 и электродвигателя 13.

Ротор (рис. 13б) состоит из вала 4 с набором дисков 3 и шарнирно качающихся на осях молотков 1. Диски и распорные втулки на валу удерживаются с помощью гайки. Расстояние между молотками на осях обеспечивается с помощью распорных втулок и шплинтов.

Ротор приводится во вращательное движение от электродвигателя через втулочно-пальцевую муфту 12 (рис. 13а). Горловины на корпусе 10 служат для установки разделительной камеры 2 и кормопровода 3. Для обслуживания камеры предусмотрена откидная крышка 9. Внутренняя цилиндрическая поверхность корпуса 10 выложена деками, которые опираются на секторы и прижимаются к ним болтами. Расположение дек относительно дисков ротора обеспечивается регулировкой положения секторов с помощью эксцентриков.

Для предотвращения случайного включения дробилки при открытой крышке 9 на корпусе служит конечный выключатель.

Бункер имеет загрузочную и смотровую горловины. В нижней части бункера установлен привод заслонки (рис. 13в).

На наклонной стенке для улавливания металлических предметов установлена батарея постоянных магнитов 4. По высоте в бункере 1 расположены датчики нижнего и верхнего уровня, с помощью которых включается и выключается загрузочный шнек. Поворот заслонки осуществляется как от привода, так и вручную рычагом 2. При ручном управлении контроль за загрузкой ведется по показанию амперметра. При установившемся режиме рычаг 2 необходимо зафиксировать.

Рис. 13. Устройство дробилки:

а – дробилка: 1 – фильтр; 2 – камера разделительная; 3 – кормопровод; 4 – сепаратор; 5 – откидывающаяся крышка; 6 – ведомый двухступенчатый шкив; 7 – бункер; 8 – ротор; 9 – крышка откидная; 10 – корпус; 11 – рама; 12 – втулочно-пальцевая муфта; 13 – электродвигатель; б – ротор: 1 – молотки; 2 – ось; 3 – диск; 4 – вал; в – привод заслонки; 1 – бункер; 2 – рычаг; 3 – заслонка; 4 – батарея постоянных магнитов; 5 – конечный выключатель.

Привод заслонки состоит из электродвигателя РД-0,9, зубчатой передачи и вала, на котором закреплена заслонка. Дополнительно на этом валу установлена электромагнитная муфта, которая при отключении сети дает возможность заслонке мгновенно под действием собственной массы перекрывать доступ зерна в дробилку.

Все механизмы смонтированы в корпусе. На крышке корпуса установлен конечный выключатель 5, который в автоматическом режиме замыкает цепь звуковой сирены при прекращении поступления зерна. Рычаг 2 позволяет поворачивать заслонку 3 и стопорить ее при ручном управлении.

Блок питания электромагнитной муфты расположен в шкафу управления.

Разделительная камера 2 (рис, 13а) служит емкостью, где происходит отделение измельченных частиц от воздуха, а также разделение измельченного продукта на крупную и мелкую фракции (рис. 14б). Перегородки в разделительной камере образуют каналы: один – для возврата воздуха в дробильную камеру и другой – для возврата крупной фракции на доизмельчение.

На одной из боковых стенок камеры расположен рычаг заслонки 5 (рис. 14б), положение которого фиксируется в пазах сектора. На другой стенке установлена откидная крышка 5 (рис. 13а) для смены сепаратора 4 (рис. 14б). На верхней части камеры 3 крепится откидными болтами тканевый фильтр для частичного сброса циркулируемого в дробилке воздуха. В нижней части камеры 3 установлен шнек 8 для выгрузки готового продукта. Привод его осуществляется двухступенчатой ремённой передачей.

Рис. 14. Схемы дробилки. ДБ-5-1:

а – кинематическая: 1, 5, 11, 14 – электродвигатели; 2, 7, 15 – шкив

d = 90 мм; 3, 8, 16, 23 – ремень; 4, 17,— шкив d = 200 мм;

6 – вал n = 0,5 мин –1; 10 – зубчатое колесо z = 170; 12, 20, 26, 29 – шнек;

13, 27, 30 – вал n = 415 мин –1; 18 – зубчатое колесо z = 17; 19 – барабан дробильный; 21 – вал n = 457 мин –1; 22, 24 – шкив d = 224 мм; 25 – вал n = 1180 мин –1; 28 – звездочка z = 13; б – технологическая; 1 – шнек загрузочный;

2 – бункер для зерна; 3 – камера разделительная; 4 – сепаратор; 5 – заслонка; 6 – шнек выгрузной; 7 – камера дробильная; 8 – шнек камеры; 9 – заслонка; 10 – датчики уровня.

Ведущий шкив первой ступени выполнен вместе с втулочно-пальцевой полумуфтой. Ведомый шкив первой ступени является ведущим для второй ступени.

Степень измельчения регулируют поворотом заслонки 5 разделительной камеры 3.

На раму 11 (рис. 13а) крепится корпус дробилки и электродвигатель.

Натяжение ремня первой ступени привода шнека разделительной камеры осуществляется поворотом кронштейна, на котором закреплена ось ведомого шкива. Стрела прогиба ремня при приложении усилия 12 Н должна быть 2,8...3,2 мм.

Натяжение ремня второй ступени регулируют, перемещая ось в пазу кронштейна.

Радиальный зазор между диском ротора и сектором должен быть 1...1.5 мм. Регулируют зазор в такой последовательности: ослабляют болты крепления секторов; вращением эксцентриков приближают секторы до упора в диск ротора, после чего поворачивают эксцентрики против часовой стрелки на угол 15...20 ° и затягивают болты крепления секторов.

Шкаф управления расположен рядом с дробилкой. На дверях шкафа управления установлена основная аппаратура амперметр, показывающий нагрузку электродвигателя привода дробилки, переключатель режимов, а также кнопки включения дробилки и шнеков; под ними – автоматический регулятор и тумблер его включения.

Автоматический регулятор представляет собой электронный блок, который предназначен для управления приводом заслонки. Он автоматически поддерживает такое положение заслонки, при котором количество поступающего зерна обеспечивает номинальную загрузку электродвигателя. На правой стенке шкафа управления находится сетевой выключатель, на левой – сирена, сигнализирующая об окончании подачи зерна в дробилку.

Технологический процесс. Материал, подлежащий измельчению, подают из бурта или хранилища загрузочным шнеком в приемный бункер дробилки, откуда вместе с циркулирующим по замкнутому циклу воздухом через загрузочное окно направляют в дробильную камеру на измельчение. Измельченный материал через выходное окно выбрасывается в выгрузной трубопровод и подается в разделительную камеру для разделения на фракции. Готовый продукт, отвечающий заданной степени измельчения, выводится за пределы дробилки и выгрузным шнеком подается в тару или на линию приготовления комбикормов, а крупнофракционный возвращается на повторное измельчение вместе с новой порцией зерна.

Конструкция дробилки ДБ-5 обеспечивает замкнутую систему циркуляции воздуха вместе с измельченным продуктом. Это обеспечивает снижение запыленности окружающей среды.

Металлические включения, находящиеся в зерне, улавливает магнитный сепаратор.

Автоматический регулятор загрузки зерна постоянно регулирует подачу зерна в дробильную камеру и обеспечивает работу дробильного аппарата в номинальном режиме.

Регулировки. При износе рабочих граней у молотков необходимо их переворачивать таким образом, чтобы в работе участвовали неизношенные грани. Сильно изношенные и поломанные молотки необходимо заменить новыми.

Качество помола регулируют заслонкой, установленной в разделительной камере.

При задевании ленты шнека о кожух, когда затрудняется вращение, неполадку устраняют рихтовкой ленты или кожуха.

Техническое обслуживание (ежедневное и периодическое). При ежедневном обслуживании перед началом работы очищают дробилку от пыли и остатков корма, предварительно убедившись, что машина отключена от электросети. Проверяется крепление осей молотков на барабане, ведётся протяжка всех болтовых соединений, проверяется натяжение ремней и цепей. Проверяется надежность заземления. Смазывают сборочные единицы согласно карте смазки, убеждаются в отсутствии заеданий шнеков. Проверяют работу дробилки на холостом ходу.

Периодическое обслуживание проводят через 90 часов работы. При этом выполняют все операции ежедневного ТО и, кроме того: проверяют величину износа дробильных молотков, проверяется балансировка барабана с молотками, работоспособность нижнего и верхнего датчиков уровня зерна в бункере, смазка сборочных единиц ведётся согласно карте смазки.

Техническая характеристика

| Показатель

| ДБ- 5-1

| ДБ- 5-2

|

| Производительность, т/ч:

|

|

|

| при дроблении зерна

| 3-5

| 3-5

|

| при измельчении:

|

|

|

| корнеплодов

| –

| –

|

| соломы, сена

| –

| –

|

| зеленой массы

| –

| –

|

| Мощность электродвигателя, кВт

| 32,2

| 31,1

|

| Высота подачи измельченного корма, м

| –

| –

|

| Габариты, мм:

|

|

|

| длина

|

|

|

| ширина

|

|

|

| высота

|

|

|

| Масса, кг

|

|

|

| Обслуживающий персонал, чел.

|

|

|

Отчет о работе.

1. Вычертить принципиально-технологическую схему дробилки безрешетной ДБ-5.

2. Привести основные технические данные дробилки ДБ-5.

3. Описать основные технологические регулировки дробилки и дать оценку ее технического состояния.

Контрольные вопросы.

1. Какие виды кормов перерабатывают на дробилке ДБ-5?

2. Из каких основных сборочных единиц состоит дробилка?

3. Каково назначение и устройство измельчающего устройства и дробильной камеры дробилки ДБ-5?

Работа 6