По мере износа тормозных колодок зазоры между колодками и колесами, а также и выход штоков тормозных цилиндров увеличиваются, и при предельно допустимых размерах осуществляют регулировку передачи для каждого узла в отдельности. При этом учитывают диаметры колес, уменьшение которых требует соответствующего приближения к ним тормозных колодок.

Это означает, что регулировка фактически сводится к изменению рабочей длины тяг, соединяющих рычаги друг с другом.

Грубую регулировку выполняют перестановкой валиков средних рычагов в соответствующие отверстия нижних параллельных тяг в зависимости от диаметра колес.

Валик соединения со средним рычагом должен быть размещен:

- при диаметре колеса 785-750 мм в первом (крайнем) отверстии

- менее 750 мм - во втором (внутреннем) отверстии

Точную регулировку осуществляют регулировочными винтами, которые расположены на нижних параллельных тягах. Один оборот при затяжке регулировочного винта уменьшает выход штока тормозного цилиндра на 6-7 мм. Для концевого рычага с концевой колодкой производится также регулировка с помощью регулировочной гайки и винта оттормаживающего устройства.

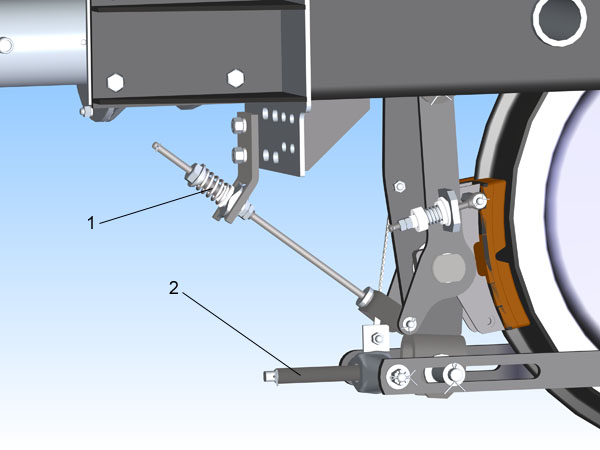

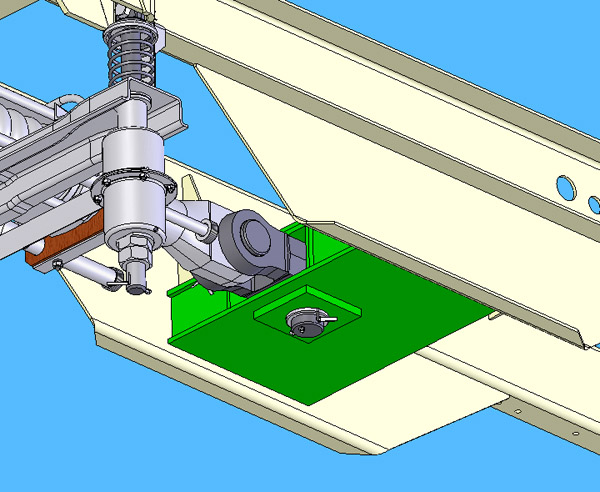

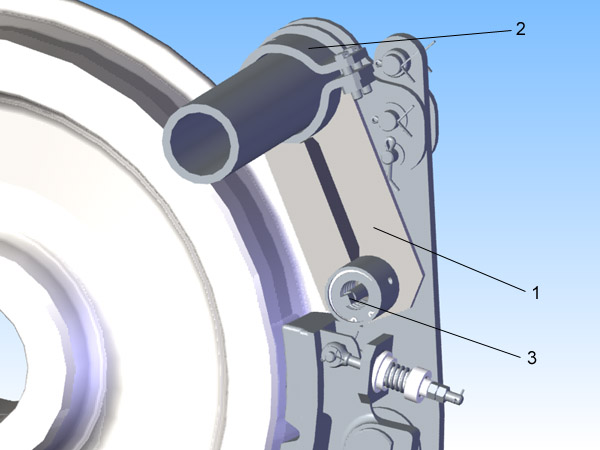

Рис. 9.5. Регулировочный винт и оттормаживающее устройство

1 - оттормаживающее устройство

2 - регулировочный винт

В первую очередь регулируют средний зазор между тормозными колодками и колесом. Средний зазор должен быть выставлен в пределах 7÷8 мм.

После этого приступают к регулировке верхних и нижних зазоров между колодками и колесом. Ее выполняют с помощью фиксаторов положения тормозных колодок.

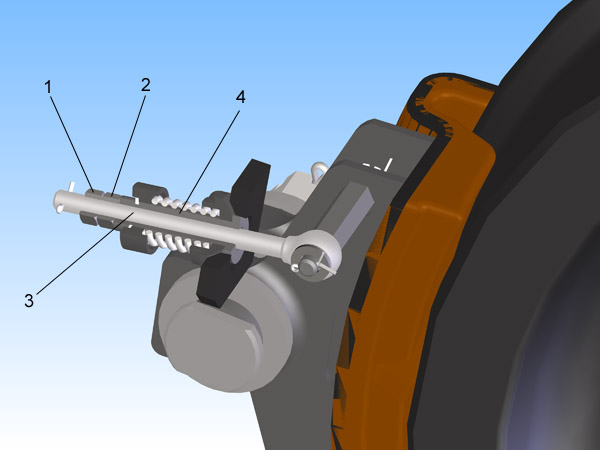

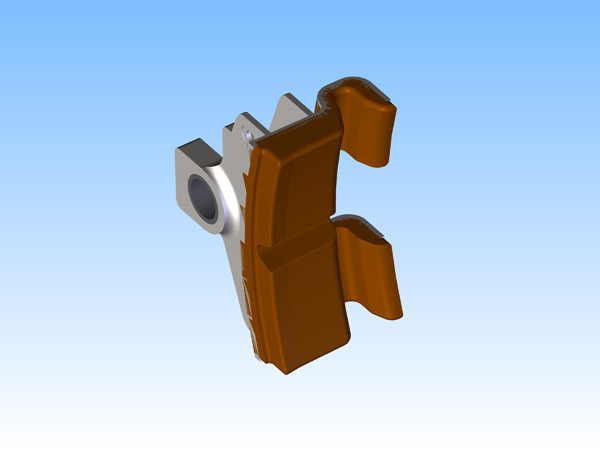

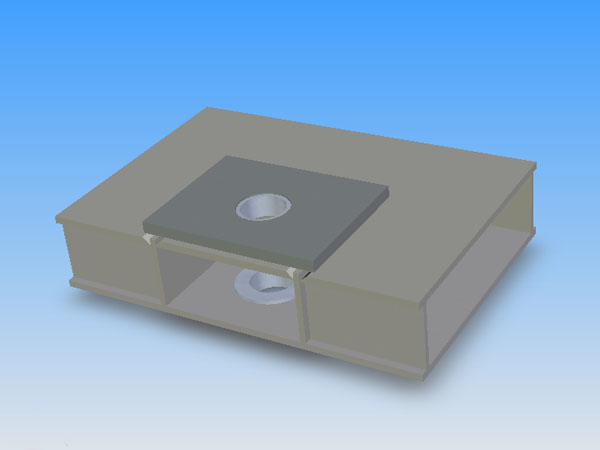

Рис. 9.6. Фиксатор положения тормозных колодок

Для этого необходимо отвернуть контргайку (1) и вращая гайку (2) в одну или другую сторону переместить стержень (3) по втулке (4). Колодка связана со стержнем при помощи пальца, который крепится к колодке выше основного валика. Поэтому тормозная колодка начнет поворачиваться относительно основного валика.

Верхние зазоры между колодками и колесом должны быть выставлены в пределах 10÷12 мм, а нижние зазоры 4÷6 мм.

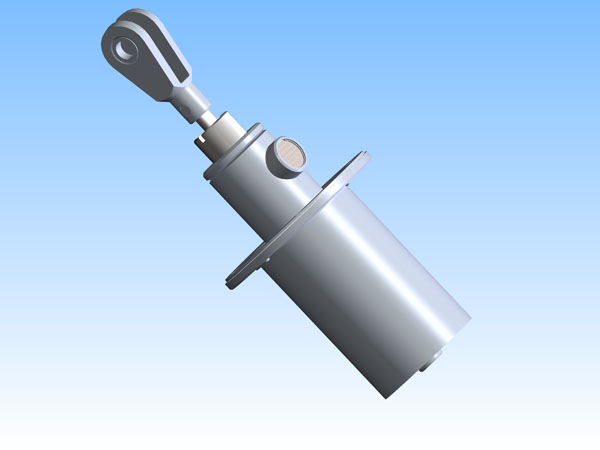

Тормозной цилиндр

Тормозной цилиндр служит для создания тормозного усилия на ободе колесной пары и является приводом тормозной рычажной передачи для обеспечения торможения.

На каждом вагоне восемь тормозных цилиндров. Они установлены на плоских кронштейнах в торцах продольных балок рам тележек. Каждый цилиндр крепится четырьмя болтами.

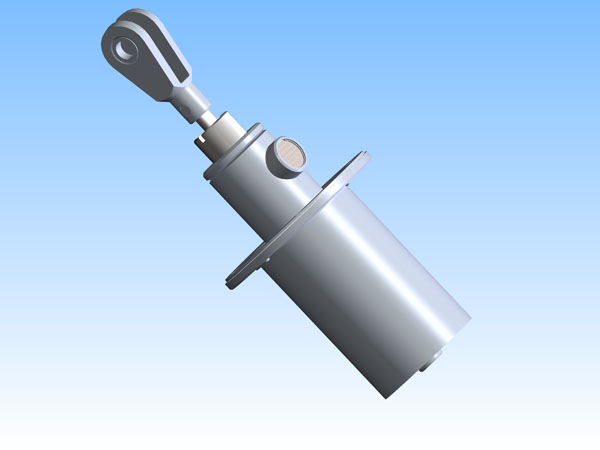

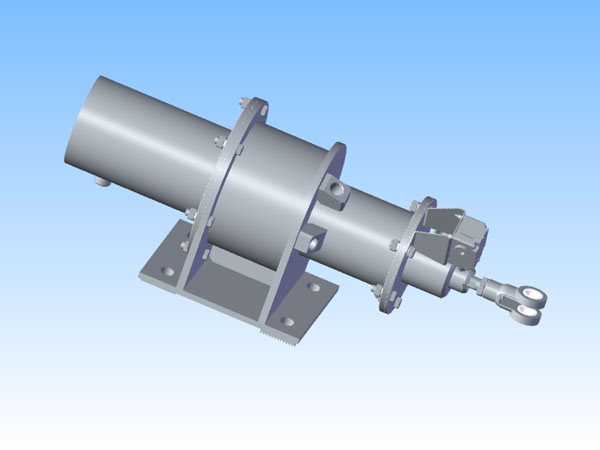

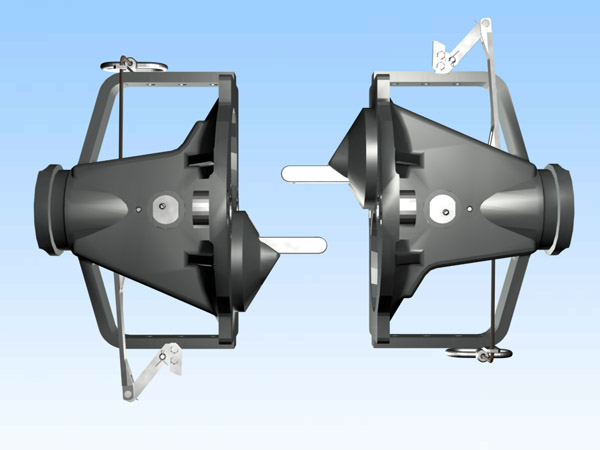

Рис. 9.7. Тормозной цилиндр

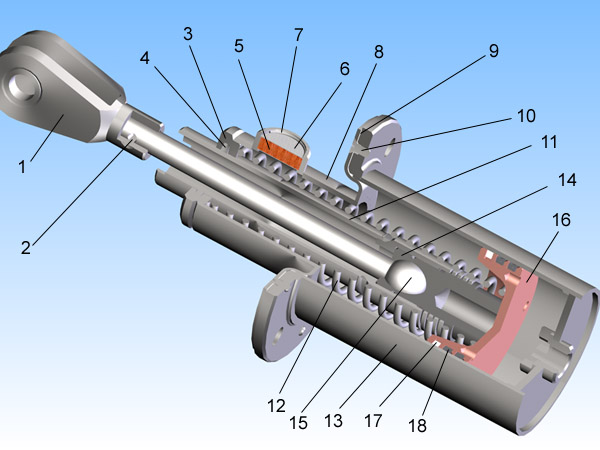

Устанавливаемые на тележке тормозные цилиндры однокамерные с самоустанавливающимся штоком, шарнирно связанным с поршнем. Шток имеет шаровой наконечник, который устанавливается в сферическую впадину опоры поршня и крепится на ней при помощи кольца и направляющей трубы. На штоке при помощи штифта укреплена вилка с отверстиями, которые армированы втулками.

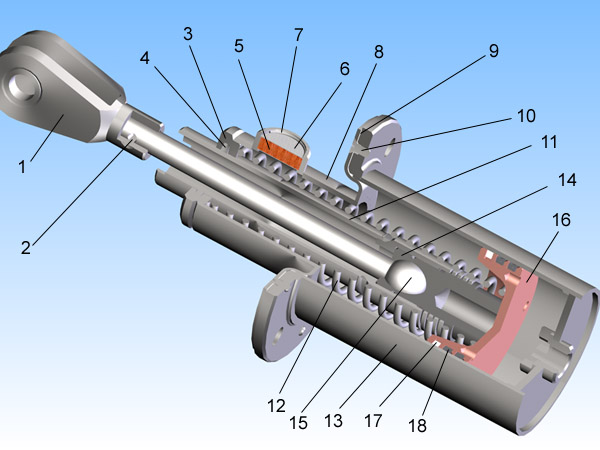

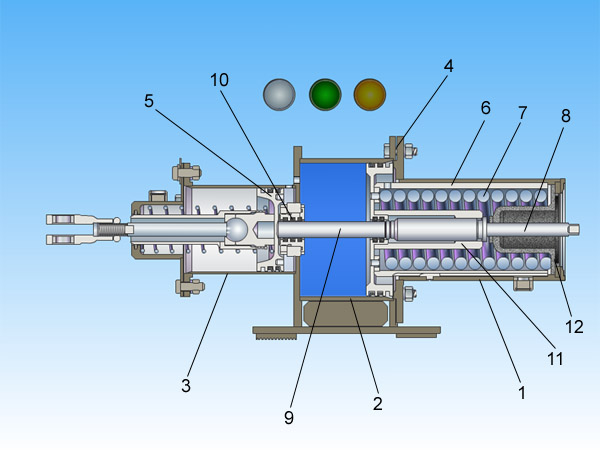

Рис. 9.8. Тормозной цилиндр. Разрез

1 - вилка

2 - заклепка штока

3 - крышка сальника

4 - кольцо

5 - набивка фильтра

6 - решетка фильтра

7 - кольцо фильтра

8 - крышка

9 - прокладка

10 - винт

11 - труба штока

12 - пружина

13 - корпус

14 - кольцо штока

15 - шток поршня

16 - поршень

17 - кольцо смазочное

18 - манжета

Поршень с манжетами и штоком устанавливается в корпус сварной конструкции, состоящей из трубы с приваренными фланцем и дном. В дно вварена бонка с резьбовым отверстием для присоединения трубопровода.

На горловине крышки цилиндра имеется сетчатый фильтр с волосяной набивкой и войлочный сальник под направляющую трубу.

Между поршнем и крышкой установлена возвратная пружина.

При торможении из тормозного цилиндра выходит не только шток, но и труба, в которой он находится. Шаровая опора на штоке необходима для перемещения штока в вертикальной плоскости, так как через валик вилки шток связан с концевым рычагом, а при торможении его верхний конец движется по дуге.

Атмосферное окно необходимо для исключения создания давления воздуха с противоположной стороны от поршня или разряжения воздуха при ходе поршня тормозного цилиндра в одну или другую сторону.

Разность выхода штоков тормозных цилиндров на одной тележке допускается не более 5мм.

Тормозные колодки

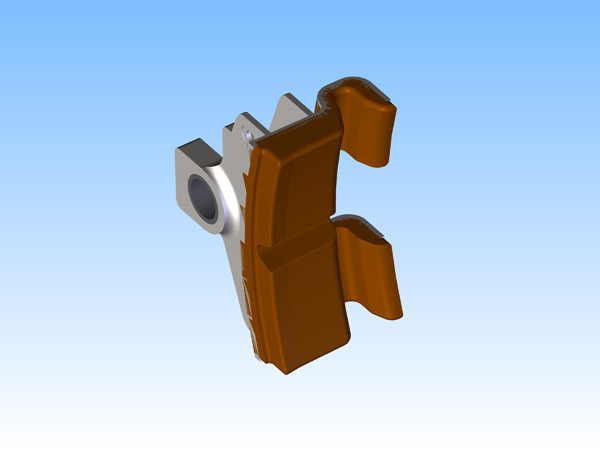

Тормозная колодка представляет собой штампованный стальной башмак, на который напрессовывается методом горячего формирования фрикционная масса. Фрикционная масса изготавливается на каучуковой или композиционной основе.

Колодки гребневые, то есть имеют дополнительную боковую часть для обхвата гребня бандажа, что препятствует сползанию колодки по конусной части бандажа.

Рис. 9.9. Тормозные колодки

На рабочей поверхности колодок для лучшего охлаждения сделана косая канавка, разделяющая на две части поверхность трения. Толщина новых колодок составляет 40÷45 мм, а изнашиваются они до толщины 12 мм. После износа колодок остатки массы выжигают в печах, а тыльники используют снова для напрессовки на них новых колодок. Средний срок службы тормозной колодки составляет 4 года.

Параллельность положения тормозных колодок относительно поверхности колеса и их разворот регулируют с помощью стержней фиксаторов тормозных колодок.

Коэффициент трения тормозных колодок - 0,4. Однако он снижается при нагреве колодок, а также в сырую погоду на открытых участках линии. Другим недостатком пластмассовых колодок является их плохая теплопроводность. По этой причине на поверхности катания образуется сетка трещин термического происхождения.

Проводимые работы по исследованию материалов тормозных колодок сводятся к стабилизации коэффициента трения независимо от вышеуказанных факторов. В состав фрикционной массы у колодок на каучуковой основе входит тертый каучук, железный сурик, асбест, окись цинка, барит и др. В состав композиционных колодок дополнительно входит набор различных пластических масс, включая синтетические смолы.

Оттормаживающее устройство

Оттормаживающее устройство состоит из оттормаживающей пружины, заведенной через специальный кронштейн, и регулировочной втулки с резьбовым стержнем. Предназначено для быстрого отвода тормозных колодок от колес.

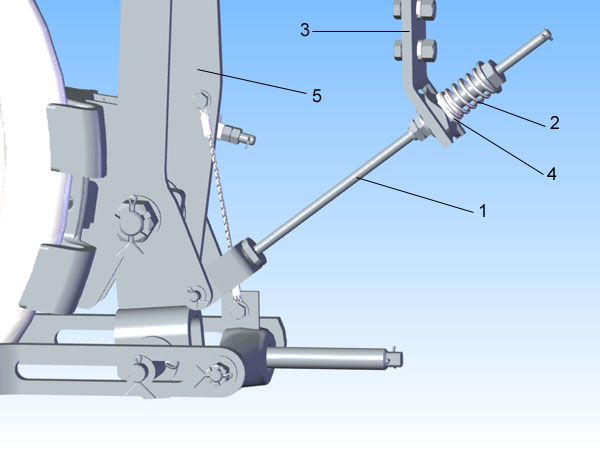

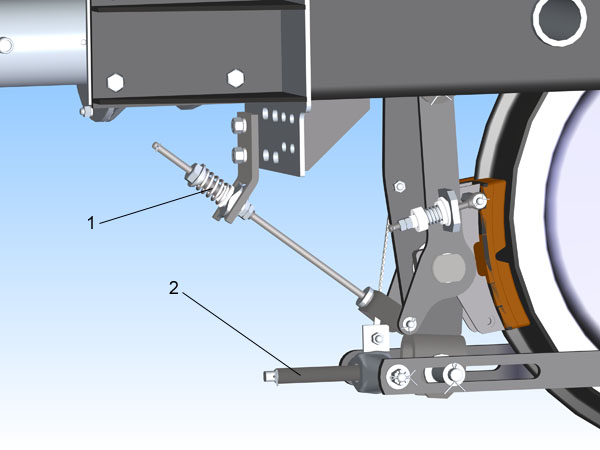

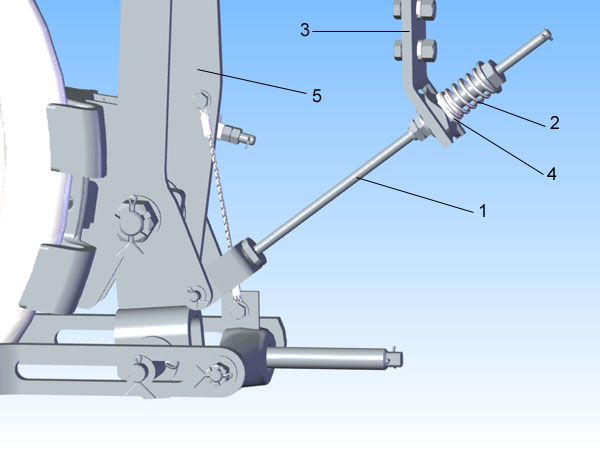

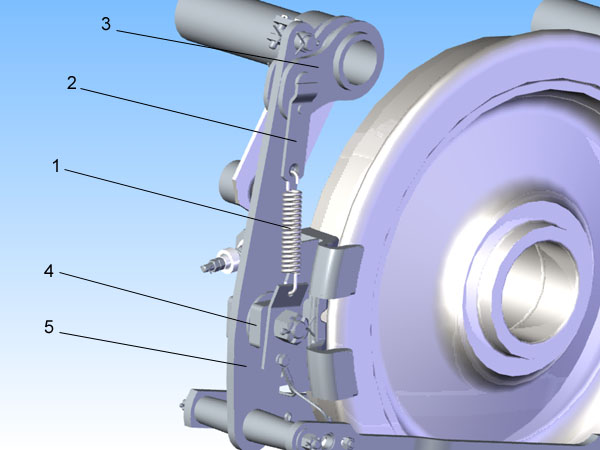

Рис. 9.10. Оттормаживающее устройство

1 - стержень

2 - пружина

3 - кронштейн

4 - сферическая втулка

5 - концевой рычаг

Стержень оттормаживающего устройства соединен с нижней частью подвески концевого рычага. При торможении концевой рычаг перемещается к колесу. Вместе с ним начинает перемещаться вниз относительно неподвижного кронштейна и стержень. Пружина начинает сжиматься.

В момент отпуска тормоза пружина начнет разжиматься и вместе с возвратной пружиной тормозного цилиндра будет способствовать быстрому отводу концевого рычага вместе с тормозной колодкой от колеса.

Оттормаживающее устройство предназначено также для точной регулировки среднего зазора между концевой тормозной колодкой и колесом.

Стабилизирующее устройство

Стабилизирующее устройство представляет собой подпружиненный упор со сферической опорной поверхностью. Оно предназначено для ограничения бокового перемещения средних тормозных колодок.

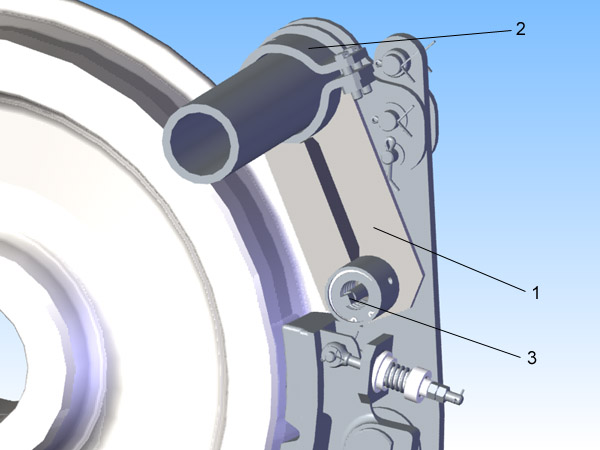

Рис. 9.11. Стабилизирующее устройство

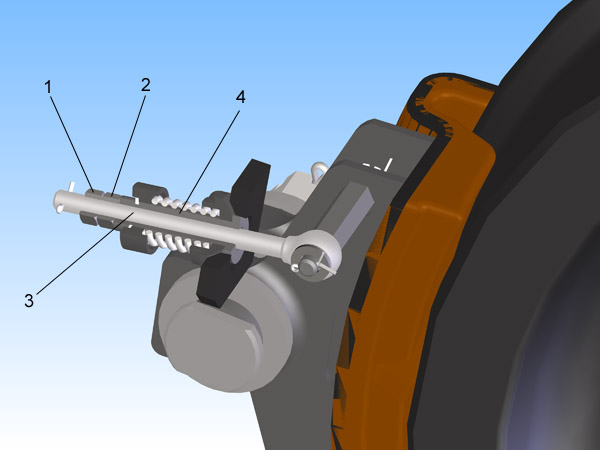

Стабилизатор представляет собой неподвижный упор (1), который при помощи хомута (2) крепится к круглому кронштейну на продольной балке рамы тележки. В упор ввернут регулировочный винт (3). Винт можно вращать с помощью курбеля. С внутренней стороны винт стопорится контргайкой.

Торец винта, упирающийся при торможении в средний рычаг, имеет сферическую опорную поверхность. Зазор между винтом и средним рычагом не должен превышать 1,5 мм при отпущенном тормозе. При этом не допускается свес тормозной колодки за пределы наружной грани колеса или бандажа..

Антивибрационное устройство

Для уменьшения шума и вибрации тормозной рычажной передачи средние рычаги оборудованы антивибрационным устройством.

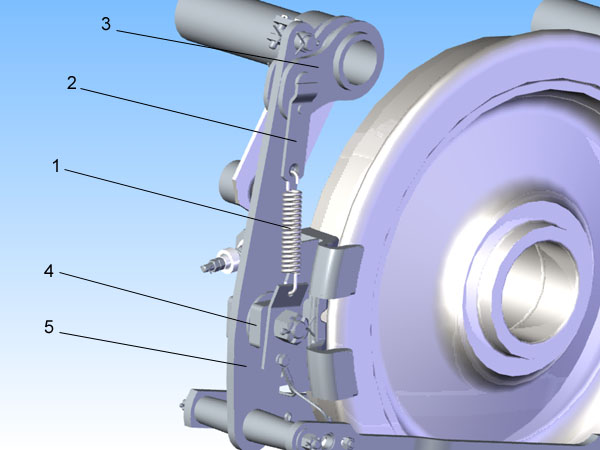

Рис. 9.12. Антивибрационное устройство

Антивибрационное устройство представляет собой пружину (1), которая через ось (2) крепится к кронштейну (3) на продольной балке рамы тележки. Нижним концом пружина через прокладку (4) зажата в соединении среднего рычага (5) с основным валиком крепления тормозной колодки.

Эта пружина постоянно натянута. С ее помощью уменьшаются зазоры в соединениях среднего рычага с колодкой и вследствие этого уменьшается шум и вибрация всей рычажно-тормозной передачи.

Ручной тормоз

Помимо пневматического привода, рычажно-тормозная передача на вагонах типа "Е" и "Еж-3" снабжена ручным приводом. Им пользуются при длительной стоянке поезда или при отсутствии давления сжатого воздуха в воздушных магистралях.

Ручной (стояночный) тормоз состоит из колонки, установленной в кабине машиниста с левой стороны, и системы расположенных на кузове рычагов и тяг, связывающих колонку с рычажной передачей тележки.

Особенностью ручного тормоза является то, что он действует на тормозные колодки только одной (левой) стороны вагона.

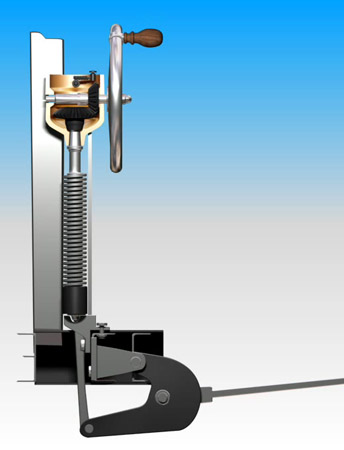

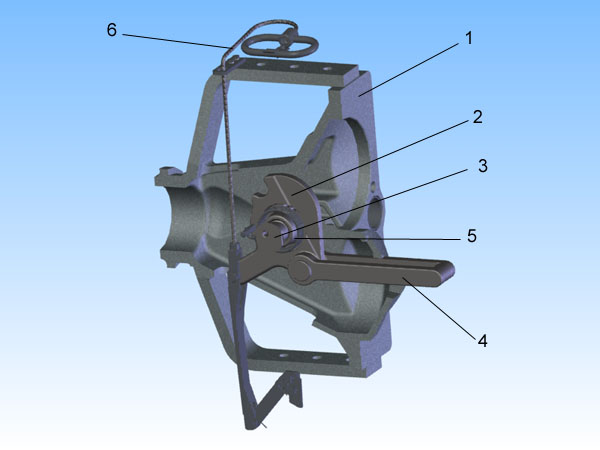

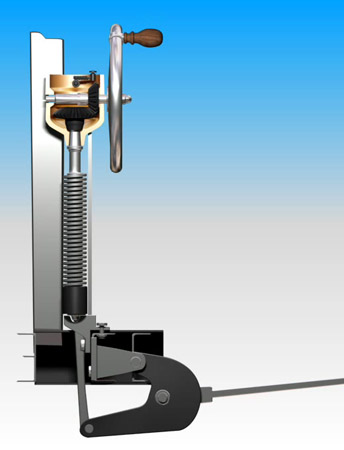

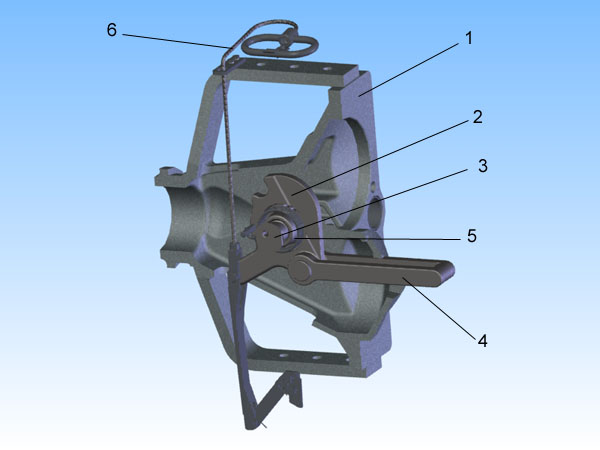

Рис. 9.13. Колонка ручного тормоза

Колонка ручного тормоза состоит из маховика с рукояткой (1), который через коническую пару шестерен передает вращение винту (2).

По винту поступательно вверх и вниз перемещается гайка (3), связанная тягами (4) с кривым рычагом (5) под рамой кузова. При вращении маховика по часовой стрелке кривой рычаг поворачивается вокруг своей оси, вызывая перемещение тяги (6) с регулировочной муфтой (8).

Передача усилия от ручного тормоза к двум левым узлам тормоза второй тележки осуществляется длинной тягой, составленной из трех частей, скрепленных болтами.

Усилие от колонки ручного тормоза передается через наклонные тяги следующим образом.

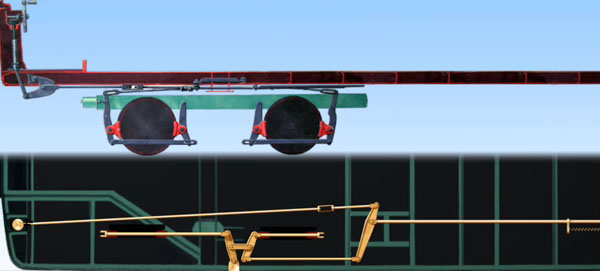

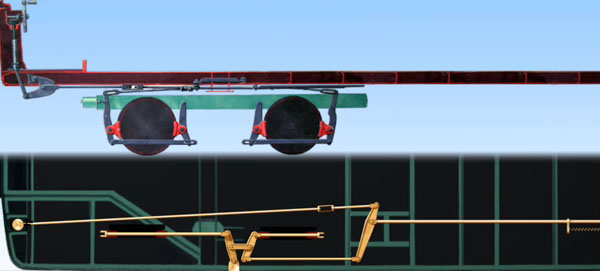

Рис. 9.14. Работа ручного тормоза

При движении вперед длинной тяги (2) вместе с регулировочной муфтой (3) большой поперечный плавающий рычаг (4) начнет поворачиваться против часовой стрелки и одновременно двигаться вперед. При этом он натягивает тягу (10) ко второй тележке. Тяга (5) начнет двигаться назад, передвигая назад малый поперечный плавающий рычаг (6) и поворачивая его против часовой стрелки. Через соединительную тягу (7) движение назад передается малому поперечному рычагу (8), который будет поворачиваться по часовой стрелке. Осью его поворота является валик (13), через который малый поперечный рычаг соединяется с кронштейном рамы кузова вагона.

Малые поперечные рычаги натягивают наклонные тяги (9) к концевым рычагам и все восемь левых тормозных колодок подходят к колесам на обеих тележках.

Наклонные тяги действуют на тормозные колодки так же, как и при пневматическом торможении шток поршня.

При вращении маховика против часовой стрелки происходит отпуск ручного тормоза.

Для доведения тормозных колодок до соприкосновения с колесами достаточно 16÷23 оборота маховика.

Когда же будет исчерпан ход, необходимо приложить на маховик силу руки, приблизительно равную 20 кГс, с тем чтобы обеспечить прижатие колодок.

Передаточное число колонки 50.

Блок тормоз

Блок-тормоз устанавливается на номерных вагонах и дополнительно к функциям тормозного цилиндра обеспечивает автоматическое торможение колесных пар при падении давления в напорной магистрали.

Блок-тормоз устанавливается на месте первого левого и последнего правого тормозного цилиндра. Он представляет собой пневмопружинный прибор с пружинным аккумулятором энергии. В блок-тормозе в едином корпусе совмещены тормозной цилиндр и стояночный тормоз.

Блок-тормоз состоит из корпуса сварной конструкции, изготовленного из труб с приварными фланцами и плитой для крепления его на раме тележки и бонками с резьбовыми отверстиями для присоединения трубопроводов.

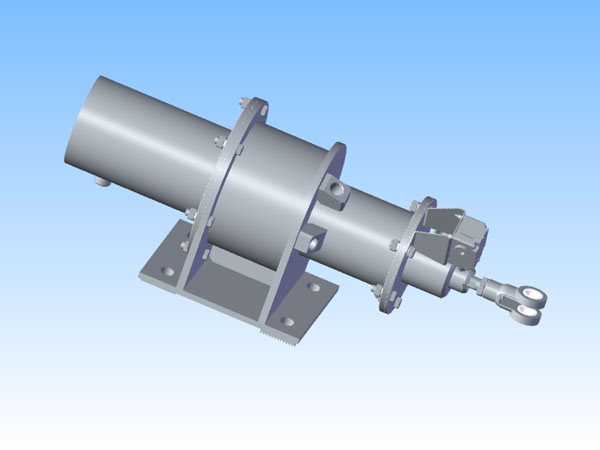

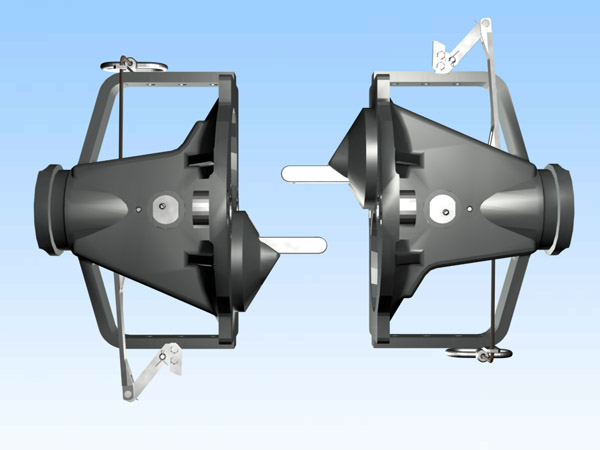

Рис. 9.15. Блок-тормоз

Корпус разделен на две камеры:

- камера тормозного цилиндра (3) диаметром 125 мм

- камера стояночного тормоза диаметром 200 мм

Камеры разделены фланцем с отверстием под промежуточный шток, уплотненным манжетами.

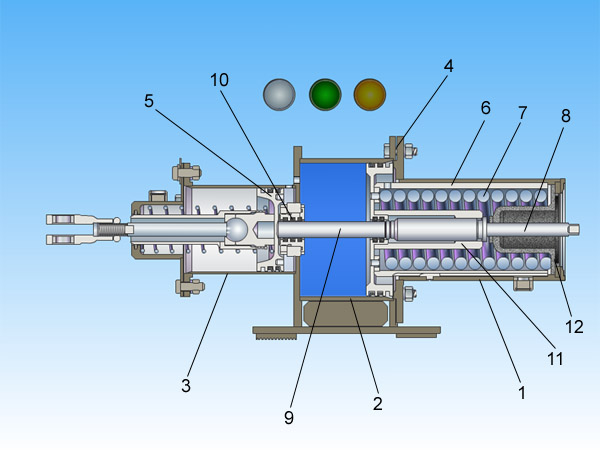

Составные элементы стояночного тормоза:

- цилиндр стояночного тормоза (2)

- корпус пружинного аккумулятора (1), который крепится к цилиндру четырьмя болтами через уплотнительную прокладку (4)

- поршень (5) с уплотнительными манжетами и кольцом. К поршню приварена втулка (11), которая имеет резьбу для оттормаживающего винта

- пружина (7) стояночного тормоза с усилием распрямления 1000 кГ

- стакан (6), имеющий продольную проточку для его движения вдоль корпуса

- дно стакана (12)

- оттормаживающий винт (8)

- промежуточный шток (толкатель) (9)

- обойма с тремя уплотнительными манжетами (10), которые отделяют рабочую камеру стояночного тормоза от тормозного цилиндра

Работа блок-тормоза

Управление стояночным тормозом осуществляется при помощи трехходового разобщительного крана. В движении состава этот кран открыт и рабочая камера стояночного тормоза сообщается с напорной магистралью. Усилием давления сжатого воздуха напорной магистрали поршень стояночного тормоза перемещается до упора во фланец корпуса и находится в крайнем правом положении. При этом он сжимает пружину (7), заряжая ее.

В таком состоянии блок-тормоз находится при движении вагона и работает при этом в качестве тормохзного цилиндра, осуществляя служебное торможение.

Примечание.

Трехходовой кран управления стояночным тормозом находится на головных вагонах в кабине машиниста под пультом, а на промежуточных вагонах рукоятка со штангой от этого крана выведена на передний торец кузова вагона слева от автосцепки и окрашена в белый цвет.

При включении стояночного тормоза путем перекрытия разобщительного крана рабочая камера стояночного тормоза отсекается от напорной магистрали и начинает сообщаться с атмосферой через отверстие в корпусе разобщительного крана. Сжатый воздух при этом выпускается из стояночной камеры. Пружина (7), находящаяся в заряженном состоянии, давит на поршень и через винт (8) - на промежуточный шток (9), который передает усилие на поршень тормозного цилиндра, приведя в действие рычажную передачу. Произойдет затормаживание первой и четвертой колесной пары вагона.

Рис. 9.16. Блок-тормоз

Для оттормаживания открывается разобщительный кран и рабочая камера стояночного тормоза вновь начинает сообщаться с напорной магистралью. Сжатый воздух подается в камеру стояночного тормоза, возвращая поршень и пружину в исходное положение.

Для выключения стояночного тормоза при отсутствии сжатого воздуха в напорной магистрали необходимо надеть курбель на квадрат хвостовика оттормаживающего винта и вывинтить его до упора в дно. При этом выключается действие пружины на промежуточный шток и поршень тормозного цилиндра под действием возвратной пружины переместится в исходное положение.

Автосцепка

Каждый вагон оборудован двумя комплектами комбинированной автосцепки, которые осуществляют механическую сцепку вагонов, соединение воздушных магистралей и электрических цепей вагонов.

На вагонах всех модификаций применяется комбинированная автосцепка жесткого типа.

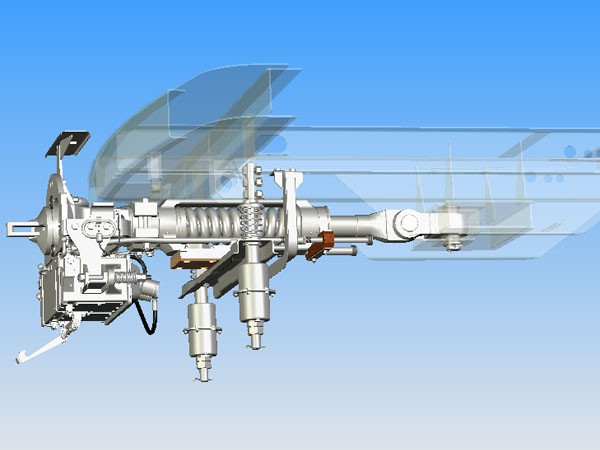

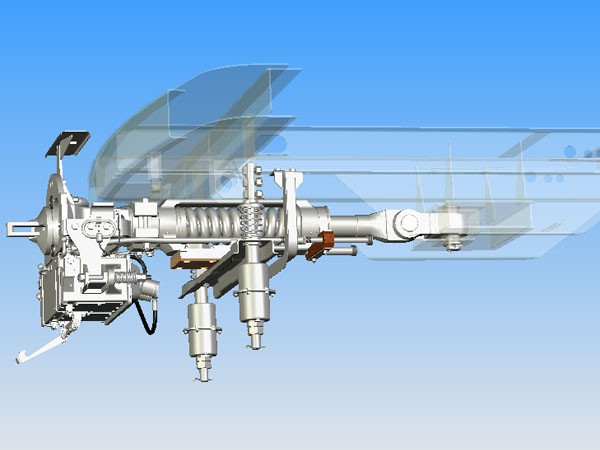

Рис. 10.1. Установка автосцепки

При вписывании в кривые автосцепка способна перемещаться в горизонтальной плоскости (поперек пути) до 22º (по 11º в каждую сторону), а в вертикальной плоскости до 2,5º. Конструкция автосцепки обеспечивает возможность поворота ее в горизонтальной плоскости на угол до 13º.

Допускается сцеп при несоосности головок по вертикали не более 30 мм.

Составные элементы автосцепки:

- головка автосцепки со сцепным механизмом

- пружинный ударно-тяговый аппарат

- гнездо автосцепки с вертикальным валиком

- подвеска автосцепки

- электроконтактная коробка

Работа сцепного механизма

Рис. 10.7. Работа сцепного механизма

При сближении головок (1) выступающие серьги (4) скользят по поверхности конусных впадин встречных головок и, упираясь в боковые поверхности встречных замков (2), поворачивают одновременно каждая свой замок вокруг валика (3). Поворот происходит до тех пор, пока цапфы серег не войдут в вырезы замков встречных головок, что сопровождается характерным щелчком. После этого возвратные пружины (5) возвратят замки (2) в исходное положение и произойдет сцепление.

Механическое расцепление осуществляют после выключения пневмопривода с помощью троса (6) одной из головок. Трос, соединенный с отростком замка (2), заставляет его поворачиваться. При этом серьга (4) поворачивающегося замка заставит повернуться замок второй головки. Когда цапфы серег выйдут из зацепления со встречными головками, можно разводить вагоны.

Рис. 10.8. Работа сцепного механизма

Примечание.

При натянутом положении двух автосцепок проворот замков для расцепа при помощи рукояток от расцепных тросиков невозможен. В этом случае необходимо принять меры к сближению расцепляющихся вагонов, а уже после этого использовать рукоятки расцепных тросиков.

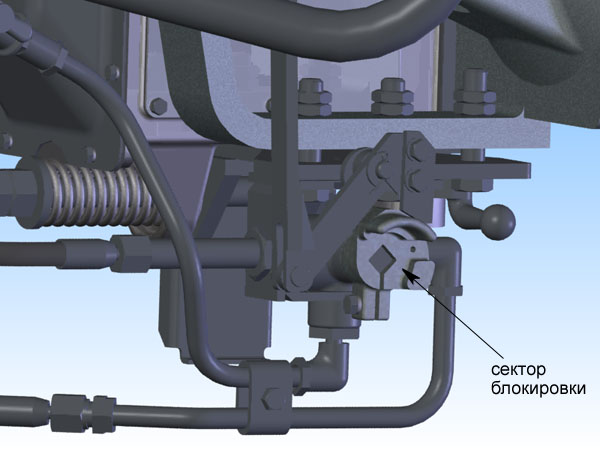

Признаки правильного сцепления:

- между ударными плоскостями двух головок автосцепок должен быть средний зазор не более 5 мм. При расхождении осевой линии головок возможно изменение этого зазора, но не свыше 1 мм (с одной стороны 4 мм, а с другой 6 мм)

- между тягой и рычагом блокировки должен быть острый угол - 60º. Если этот угол будет свыше 90º, то это означает, что цапфы серег не вошли в зацепление с захватами встречных замков и замки не развернулись обратно в исходное положение

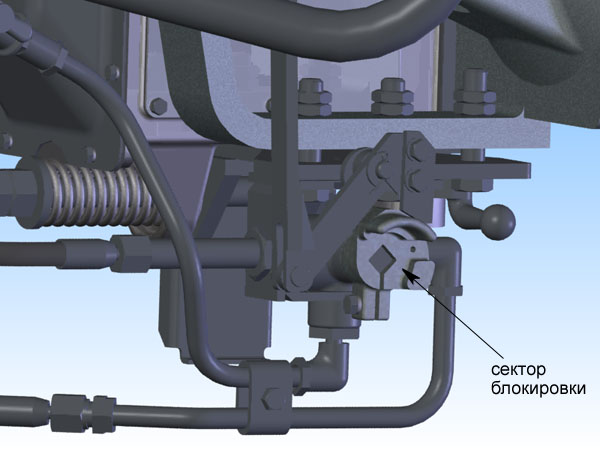

- короткое плечо рычага блокировки и сектор блокировки на наконечнике крана управления пневмоприводом ЭКК должны располагаться друг против друга. Это означает, что кран управления пневмоприводом в положении "Включено", и электрические пальцы (штепсельные разъемы) находятся в выдвинутом положении. При попытке расцепа (или сцепления) двух автосцепок, сегмент рычага упрется в сектор блокировки, не давая сцепить (или расцепить) автосцепки

Рис. 10.9. Сектор блокировки

Расцепить или сцепить автосцепки можно только когда кран управления пневмоприводом находится в положении "Выключено".

Рукоятка от расцепного тросика должна быть надежно закреплена на головке хомутом. В случае маневровых передвижений не закрепленная на головке рукоятка от расцепного тросика может зацепиться за выступающие части оборудования и, если электрическая частьдвух вагонов не соединялась, может произойти саморасцеп.

Гнездо автосцепки

Связь автосцепки с рамой кузова осуществляется через гнездо автосцепки.

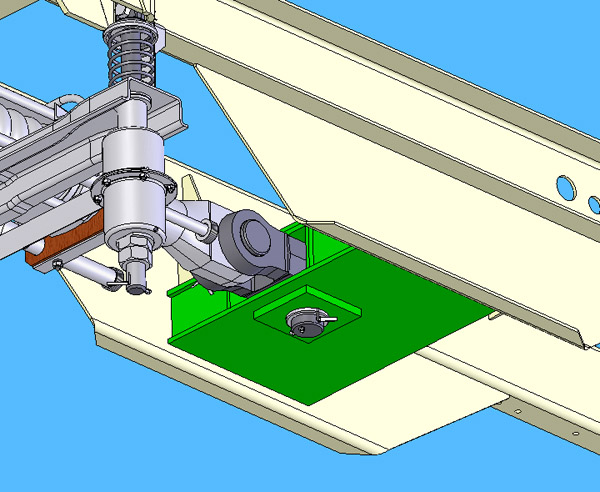

Рис. 10.17 Гнездо автосцепки на раме вагона

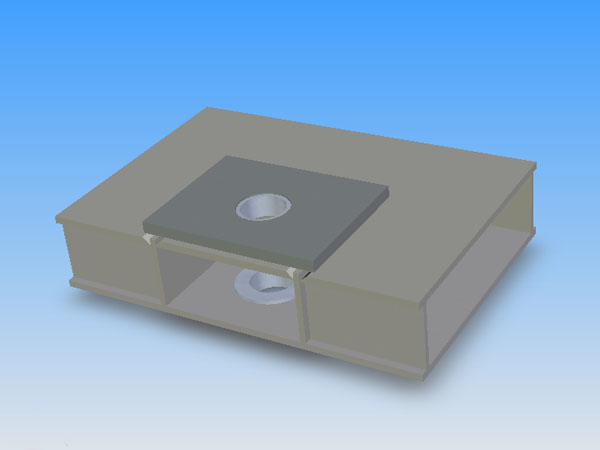

Рис. 10.18. Гнездо автосцепки

Гнездо выполнено в виде увеличенных по высоте хребтовых балок, в нижней части которых приварены две усиливающие накладки, образуя коробчатое сечение. В центральной части этой коробки вварена втулка, в которую запрессован шарнирный подшипник ШС-60, который дополнительно фиксируется во втулке сверху стопорным кольцом. Внутреннее кольцо шарнирного подшипника связано вертикальным валиком с вильчатой проушиной водила, а валик фиксируется дополнительно шплинтом снизу.

Примечание.

На вагонах типа "Е" и "Еж-3" гнездо автосцепки выполнено литым, а водило связано с гнездом при помощи горизонтального валика, серьги и вертикального валика. Применение двух валиков обусловлено отсутствием одного шарнирного узла (ШС-60). Компенсация поперечной раскачки в этом случае обеспечивается только люфтами в соединениях.